- Home /

- Publicaciones de patentes /

- PROCEDIMIENTO PARA LA MEJORA DE LAS PROPIEDADES DE PIEZAS CONFORMADAS DE YESO

PROCEDIMIENTO PARA LA MEJORA DE LAS PROPIEDADES DE PIEZAS CONFORMADAS DE YESO

Patente nacional por "PROCEDIMIENTO PARA LA MEJORA DE LAS PROPIEDADES DE PIEZAS CONFORMADAS DE YESO"

Este registro ha sido solicitado por

Persona física

a través del representanteISABEL CARVAJAL Y URQUIJO

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 02/07/2020

- Número solicitud:

-

P202030679

- Número publicación:

-

ES2890303

- Fecha de concesión:

-

25/11/2022

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Isabel Carvajal y Urquijo

- Clasificación Internacional de Patentes:

- B33Y 10/00,B33Y 40/00

- Clasificación Internacional de Patentes de la publicación:

- B33Y 10/00,B33Y 40/00

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2890303_A11. Procedimiento para el tratamiento de piezas conformadas de yeso caracterizado por que comprende las siguientes etapas: a) un secado de la pieza que comprende someter la pieza a una temperatura de 80-200°C durante un periodo comprendido entre 1 hora y 2 días y un posterior enfriamiento b) una infiltración a vacío de una disolución de sulfato de magnesio c) un tratamiento térmico de eliminación de humedad capilar que comprende someter la pieza a una temperatura de 50-90°C durante u n tiempo comprendido entre 6 horas y 5 días y un posterior enfriamiento. 2. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1, caracterizado por que el sulfato de magnesio es sulfato de magnesio heptahidratado. 3. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1 o 2, caracterizado por que la disolución de sulfato de magnesio presenta una solubilidad de 0, 25-0, 71g/ml de agua destilada a 20°C. 4. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-3, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 5 minutos. 5. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 4, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 3 minutos. 6. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-5, caracterizado por que la temperatura de la etapa c) se encuentra en el intervalo 80-90°C. 7. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-6, caracterizado por que el tiempo de la etapa c) se encuentra en el intervalo comprendido entre 12 horas y 3 días. 8. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-7, caracterizado por que el enfriamiento de la etapa a) y/o la etapa c) se lleva a cabo al aire. 9. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-8, caracterizado por que el procedimiento comprende además una etapa d) que comprende un segundo secado posterior a la etapa c) , que comprende someter la pieza a una temperatura en el rango de 120-180°C durante 3-24 horas y su posterior enfriamiento. 10. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9, caracterizado por que la temperatura de la etapa d) se encuentra en el rango 140-160°C. 11. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9 y 10, caracterizado por que el tiempo de la etapa d) se encuentra en el rango de 6-10 horas. 12. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 9-11, caracterizado por que el enfriamiento de la etapa d) se lleva a cabo al aire.

+ ES-2890303_B21. Procedimiento para el tratamiento de piezas conformadas de yeso caracterizado por que comprende las siguientes etapas: a) un secado de la pieza que comprende someter la pieza a una temperatura de 80-200°C durante un periodo comprendido entre 1 hora y 2 días y un posterior enfriamiento b) una infiltración a vacío de una disolución de sulfato de magnesio c) un tratamiento térmico de eliminación de humedad capilar que comprende someter la pieza a una temperatura de 50-90°C durante u n tiempo comprendido entre 6 horas y 5 días y un posterior enfriamiento. 2. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1, caracterizado por que el sulfato de magnesio es sulfato de magnesio heptahidratado. 3. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1 o 2, caracterizado por que la disolución de sulfato de magnesio presenta una solubilidad de 0, 25-0, 71g/ml de agua destilada a 20°C. 4. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-3, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 5 minutos. 5. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 4, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 3 minutos. 6. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-5, caracterizado por que la temperatura de la etapa c) se encuentra en el intervalo 80-90°C. 7. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-6, caracterizado por que el tiempo de la etapa c) se encuentra en el intervalo comprendido entre 12 horas y 3 días. 8. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-7, caracterizado por que el enfriamiento de la etapa a) y/o la etapa c) se lleva a cabo al aire. 9. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-8, caracterizado por que el procedimiento comprende además una etapa d) que comprende un segundo secado posterior a la etapa c) , que comprende someter la pieza a una temperatura en el rango de 120-180°C durante 3-24 horas y su posterior enfriamiento. 10. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9, caracterizado por que la temperatura de la etapa d) se encuentra en el rango 140-160°C. 11. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9 y 10, caracterizado por que el tiempo de la etapa d) se encuentra en el rango de 6-10 horas. 12. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 9-11, caracterizado por que el enfriamiento de la etapa d) se lleva a cabo al aire.

Los productos y servicios protegidos por este registro son:

B33Y 10/00 - B33Y 40/00

Descripciones:

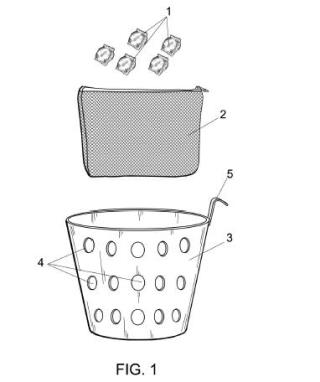

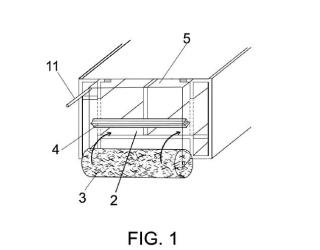

+ ES-2890303_A1 PROCEDIMIENTO PARA LA MEJORA DE LAS PROPIEDADES DE PIEZAS CONFORMADAS DE YESO CAMPO DE LA INVENCIÓN La presente invención pertenece al sector de producción de piezas de yeso, específicamente en la mejora de la producción de piezas de yeso mediante fabricación aditiva, empleadas en sectores como el de moldes para aleaciones metálicas, moldes para inyección de plástico, prótesis sanitarias o elementos decorativos y de construcción. ANTECEDENTES DE LA INVENCIÓN Las técnicas de fabricación aditiva han evolucionado de manera importante durante las últimas décadas, gracias principalmente al desarrollo de nuevos materiales y postprocesos que permiten mejorar las propiedades de sus productos. Esta evolución, añadida a las principales ventajas de la fabricación aditiva, como son la alta personalización y complejidad que permite en sus productos sin incrementar significativamente el coste, han hecho que en los últimos años haya ganado cada vez más importancia en sectores punteros como sanidad, la automoción y el aeroespacial. Las técnicas de proyección de aglutinante que utilizan como materia prima el yeso, aplican generalmente como aglutinante una solución que consiste esencialmente en agua. Este aglutinante consigue que el yeso fragüe, endureciéndose, y permaneciendo así aglutinado. Sin embargo, para algunas aplicaciones, estos productos pueden requerir de propiedades mejoradas. Para conseguirlo, en el estado de la técnica se conoce el empleo de infiltrantes solubles en líquidos gracias a la gran permeabilidad de este tipo de piezas que buscan el aumento de su resistencia y de sus propiedades refractarias. Generalmente estas soluciones se basan en la mezcla de la materia prima, en estado de polvo o grano fino, con diferentes sustancias para su posterior conformado como pieza sólida. El resultado de estos procesos logra un ligero aumento de la resistencia y de las propiedades refractarias de la pieza conformada. Es decir, de acuerdo con estas soluciones no se logra la mejora de las propiedades del yeso una vez conformado como pieza sólida. En este sentido, recientemente, existen algunos ejemplos de patentes que buscan, una vez conformado como pieza sólida, la mejora de las capacidades refractarias (CN106984771A) o de la resistencia (CN109129934A) del yeso. Estas soluciones se basan en el empleo de compuestos para el recubrimiento o curado de la pieza durante un periodo largo de tiempo. En el procedimiento descrito en CN106984771A, se aplican recubrimientos a las piezas únicamente para mejorar las propiedades refractarias de las mismas en su superficie exterior, y sin buscar la mejora de otras propiedades como la resistencia a compresión o la reducción de carga en volátiles de la pieza. En este proceso se emplea sílice pirogénica para el tratamiento superficial de las piezas de yeso. Por su parte, el procedimiento descrito en CN109129934A utiliza técnicas de infiltración que no son adecuadas para el tipo de yeso utilizado en esta invención, ya que el tiempo que la pieza debe estar sumergida para aplicar este procedimiento haría que el yeso utilizado en esta invención se deshiciera parcialmente por ser soluble en agua, sufriendo graves daños la integridad de la pieza. Por otro lado, el procedimiento descrito en este documento utiliza sustancias curantes con largos tiempos de curado (días) para incrementar la resistencia a compresión de la pieza. Adicionalmente, estas sustancias curantes utilizadas en este procedimiento pueden tener riesgos para la salud o el medio ambiente, lo que representa un importante inconveniente a la hora del empleo de este tratamiento. Por último, debe tenerse en cuenta que este procedimiento únicamente consigue la mejora de la resistencia a compresión de la pieza, sin mejorar en ningún caso otras propiedades como las propiedades refractarias o la reducción de su carga en volátiles. Aparte de los ejemplos de patentes anteriores, existen trabajos que analizan la tilización de la sal de Epsom (sulfato de magnesio heptahidratado) para mejorar la resistencia a la compresión de piezas fabricadas en yeso mediante técnicas de fabricación aditiva o impresión 3D: - A.D. Ledingham, J.D. English, S. Akyalcin, B.E. Cozad, J.C. Ontiveros, F.K. Kasper, "Accuracy and mechanical properties of orthodontic models printed 3-dimensionally from calcium sulfate before and after various postprinting treatments", American Journal of Orthodontics and Dentofacial Orthopedics, Vol. 150, 2016, pp.1056-1062. - D. Impens, R.J. Urbanic, "A comprehensive assessment on the impact of postprocessing variables on tensile, compressive and bending characteristics for 3D printed components", Rapid Prototyping Journal. Vol. 22, 2016, pp. 591-608; En primer lugar, Ledingham et al. describe un tratamiento con sal de Epsom de acuerdo a las recomendaciones que realizan los fabricantes de máquinas como 3DSystems. Es decir, un pretratamiento térmico a 70°C durante 1 o 2 horas y el empleo de una disolución en la que se sumerge la pieza durante unos segundos (30 segundos) , para posteriormente secarse el exceso de agua al aire. Por su parte, Impens et al. describe un proceso para la infiltración de múltiples compuestos, donde se encuentra la sal de Epsom, entre otros. Para ello, emplea un cubo de 12, 7mm de lado. El proceso consiste en una primera etapa de curado en un horno convencional a 65°C y un mínimo de tres horas, seguido de un proceso de infiltración del compuesto analizado (sal de Epsom, poliuretano, cianoacrilato, resina epoxi) en un intervalo de tiempo comprendido entre 10 segundos y 5 minutos. Finalmente, se lleva a cabo un segundo curado de la pieza en un horno convencional a 65°C durante 2 horas. En este artículo, durante el proceso donde se emplea la sal de Epsom, se aprecia como el centro del material se encuentra húmedo, pero el colorante empleado para determinar la penetración no alcanza la parte interior del cubo, ya que al penetrar por capilaridad las partículas penetran y van haciendo un "efecto tapón" por el cual las partículas se van depositando en las partes exteriores de la pieza. Por tanto, los procedimientos conocidos para la infiltración de las piezas de yeso no consiguen que la disolución penetre completamente en el interior de la pieza, quedándose prácticamente en la superficie de la misma, y, en consecuencia, la mejora en la resistencia a compresión de la pieza por utilizar este compuesto infiltrante es muy pobre. A la hora de los procedimientos para la mejora de las propiedades de las piezas de yeso, los principales problemas de la técnica actual se pueden resumir como: • Baja penetrabilidad del infiltrante. • Mejora únicamente de las propiedades superficiales o hasta una profundidad muy reducida. • Elevados tiempos de curación. • Empleo de sustancias peligrosas para la salud y/o el medio ambiente en el proceso de tratamiento de las piezas de yeso. Por tanto, se observa la necesidad de un proceso para la mejora o eliminación de estos problemas presentes en la preparación de las piezas de yeso. DESCRIPCIÓN DE LA INVENCIÓN La presente invención describe un procedimiento para la mejora de la estabilidad de las piezas fabricadas en yeso (mediante técnicas de fabricación aditiva de proyección de aglutinante) logrando el aumento de la resistencia y la reducción de la carga de volátiles de las piezas de yeso lo que permite la mejora de la aplicabilidad, como por ejemplo en la industrial de moldeo de metales por fundición. Para ello, se presenta un procedimiento que tiene una serie de tratamientos térmicos en combinación con un proceso de infiltración de sulfato de magnesio disuelto en agua destilada en las piezas sólidas prefabricadas utilizando técnicas de vacío. La principal ventaja que aporta la presente invención frente a los métodos habituales de obtención es la mejora de las propiedades mecánicas de las piezas sólidas prefabricadas, así como la reducción de los compuestos volátiles existentes en dichas piezas. La mejora de estas características supone un incremento en el número de aplicaciones a las que pueden destinarse las piezas fabricadas mediante este proceso. En contraste con otras sustancias curantes empleadas en el estado de la técnica, el empleo de sulfato de magnesio acelera el fraguado del yeso, siendo además un compuesto prácticamente inocuo para la salud o el medio ambiente. De este modo, a diferencia de algunas de las aplicaciones presentes en el estado de la técnica, este procedimiento permite reducir el tiempo de curado de semanas a días, e incluso a horas, con una gran mejora en la penetración de la disolución de sulfato de magnesio en comparación con otras soluciones del estado de la técnica. Además, debido al menor riesgo para la salud y el medio ambiente de este compuesto, el procedimiento presenta una mayor seguridad para su empleo. Por otro lado, a diferencia de procesos presentes en el estado de la técnica el empleo de tratamientos térmicos para reducir la humedad capilar y parte del agua de cristalización permite mejorar otras propiedades de manera adicional al incremento de la resistencia de la pieza de yeso, como es la cantidad de volátiles presentes en la pieza. De este modo, el proceso empleado comprende de las siguientes etapas: i. Primer secado La pieza prefabricada se somete a un secado a una temperatura elevada que permite la eliminación del líquido utilizado como aglutinante. Este aglutinante suele ser una disolución de base acuosa de baja concentración. En una primera realización de la invención, la pieza prefabricada se somete a un secado en un intervalo de temperatura de 80-200°C durante un periodo de tiempo comprendido entre 1 hora y 2 días, dependiendo del tamaño de la pieza. Pasado este tiempo y/o temperatura, el tratamiento genera desperfectos en la pieza que imposibilita su empleo para posteriores aplicaciones. A diferencia de otros procesos del estado del arte, el empleo de una temperatura de al menos 80°C permite asegurar que el sulfato de calcio dihidratado, formado durante el proceso de fabricación de la pieza, se pueda calcinar pasando a ser sulfato de calcio hemihidratado. De este modo se elimina la humedad adquirida por el material durante el proceso de fabricación, adquiriendo éste un estado óptimo para su posterior infiltración. No obstante, no es recomendable exceder 200°C en este secado ya que a partir de 180°C el sulfato de calcio hemihidratado comienza a convertirse en su forma anhídrida, forma que no reacciona con agua, lo que haría imposible el posterior fraguado del yeso, siendo irrecuperables, por tanto, las propiedades mecánicas de la pieza. Posteriormente a este primer calentamiento, la pieza se somete a un proceso de enfriamiento hasta una temperatura ambiental. De manera preferente, la pieza se somete a un primer secado a 150°C durante 12 horas, y el enfriamiento se lleva a cabo al aire. La eliminación de esta humedad y una parte de los volátiles, sumada a la gran porosidad característica de este tipo de piezas, confiere a la pieza un estado óptimo para su posterior infiltración. ii. Infiltración de sulfato de magnesio Este proceso tiene por objeto infiltrar en la pieza un líquido que permita mejorar sus propiedades mecánicas a compresión. Antes de realizar el proceso, se debe preparar el líquido a infiltrar. Definimos el líquido a infiltrar como aquella disolución de un compuesto que permite mejorar las condiciones finales de la pieza. Entre los líquidos a infiltrar se encuentran las disoluciones en agua destilada de sulfato de magnesio. Este compuesto logra acelerar el proceso de recristalización del sulfato de calcio de la fase hemihidratada en la fase dihidratado. La solubilidad del sulfato de magnesio en la disolución se encontrará comprendida en el intervalo 0, 25-0, 71g/ml de agua destilada a 20°C. En una realización preferente, el líquido a infiltrar es una disolución de sulfato de magnesio heptahidratado o sal Epsom en agua destilada, y en una realización más preferente, el sulfato de magnesio heptahidratado se encuentra al máximo de su solubilidad, es decir, 0, 71 g/ml de agua destilada a 20°C. Específicamente, se hace sumergir la pieza en el líquido a infiltrar y se le aplica vacío, entendiéndose una presión de vacío como aquella presión inferior a la atmosférica. Se mantiene el contacto de la pieza y el líquido a infiltrar durante un intervalo de tiempo de 30 segundos a 5 minutos, dependiendo del tamaño de la pieza. Pasado este tiempo, la exposición en el líquido a infiltrar puede degradar la pieza tratada. En una realización preferente, el tiempo de tratamiento para el contacto de la pieza y el líquido a infiltrar es de 30 segundos a 3 minutos. Así, en una realización preferente de la invención, se vierte dicho líquido a infiltrar en un recipiente que contiene la pieza de modo que, de manera preferente, ésta queda totalmente sumergida en el líquido a infiltrar. T ras ello, el recipiente que contiene la pieza sumergida se introduce en una cámara de vacío y se aplica vacío durante al menos un minuto. A diferencia de otros procesos de infiltración, la aplicación del vacío durante el proceso de infiltración del sulfato de magnesio permite que la disolución alcance completamente el interior de la pieza. Este factor es fundamental para poder asegurar la mejora integral de las propiedades mecánicas de las piezas. Durante este tiempo y por efecto de la epresión, el elevado volumen de porosidad interna de la pieza expulsa el aire que contiene y se llena de la disolución. iii. Tratamiento térmico de eliminación de humedad capilar Tras el proceso de infiltrado, las propiedades mecánicas de la pieza siguen siendo pobres. Para incrementarlas es necesario eliminar la humedad capilar, definida como la parte de agua del interior de la pieza que no es necesaria para el fraguado del yeso. En una realización preferente, la pieza tratada según el proceso de la invención está húmeda debido al agua destilada utilizada para el líquido a infiltrar. Para eliminar dicha humedad, se aplica un tratamiento térmico de eliminación de humedad capilar a una temperatura inferior a la de ebullición del agua, preferentemente entre una temperatura de 50°C y 90°C, en base a la atmósfera empleada para el secado. En una realización más preferente, la eliminación de la humedad capilar se lleva a cabo a una temperatura de 80-90°C, para evitar que el agua no se convierta en vapor de manera violenta generando tensiones en la pieza y quebrándola. Este tratamiento se lleva a cabo durante un intervalo de tiempo de 6 horas a 5 días, dependiendo del tamaño de la pieza, momento tras el cual el fraguado del yeso no es adecuado ya que la pieza presenta graves deficiencias es su estructura. Preferiblemente, el intervalo de tiempo empleado para la eliminación de la humedad capilar es de 12 horas a 3 días. En una realización preferente, el tratamiento se realiza a una temperatura de 80°C durante al menos 24 horas. Nuevamente, la pieza resultante de este tratamiento se enfría. Tras este tratamiento la pieza ve incrementadas sus propiedades mecánicas respecto a su condición inicial tras su fabricación, gracias al fraguado del yeso producido y acelerado por la disolución en agua del sulfato de magnesio. El incremento de la resistencia supone una mejora para las todas aquellas aplicaciones donde se requiere un producto de fabricación aditiva con propiedades mecánicas mejoradas, tales como prótesis sanitarias o elementos decorativos y de construcción. De este modo, cabe destacar las siguientes ventajas frente a otras soluciones conocidas previamente: - Estabilidad: la solución propuesta permite un incremento de la resistencia - Reducción en los tiempos de tratamiento de curado de las piezas - Empleos de sustancias de baja peligrosidad - Mayor número de aplicaciones - Economía A pesar de haber mejorado las propiedades de las piezas producidas, estas propiedades son insuficientes para su posterior uso en algunas aplicaciones como, por ejemplo, los moldes de fundición de metales o la inyección de plásticos, dadas las altas temperaturas alcanzadas en esos casos. De este modo, en otro aspecto de la invención, el proceso descrito en la presente invención comprende además una cuarta etapa que comprende un segundo secado. iv. Segundo secado Con el fin de mejorar las propiedades de la pieza se somete a un segundo secado, que comprende someter la pieza durante un periodo de 3 a 24 horas, a una temperatura comprendida en el intervalo de 120-180°C. Posteriormente, dicha pieza se enfría nuevamente. En una realización preferente, debido a las reacciones sufridas por el sulfato de magnesio, la pieza se somete a un rango de temperatura entre 140 y 160°C durante un intervalo de tiempo de 6 a 10 horas y su posterior enfriamiento se lleva a cabo al aire. Este tratamiento elimina la mayor parte de agua de cristalización asociada tanto al sulfato de calcio como al sulfato de magnesio. Esta eliminación, se traduce en una reducción importante del volumen de sustancias volátiles evacuadas por la pieza durante el vertido del metal fundido, consecuencia de la alta temperatura a la que éste se encuentra. Esta reducción de volátiles supone una importante ventaja de la pieza en su utilización como molde en fundición de metales y en inyección de plásticos, ya que permite mejorar anto la seguridad durante el vertido o la inyección, como los posibles defectos en las piezas fabricadas con estos procesos de moldeo. Siendo mayor la mejora en el caso de la fundición de metales que en el caso de la inyección de plásticos, por encontrarse a mayor temperatura el material fundido que albergará el molde durante el proceso. De este modo, a diferencia de otros procedimientos empleados, el empleo de un líquido a infiltrar como, por ejemplo, el sulfato de magnesio a través de infiltración a vacío, en combinación con los tratamientos térmicos descritos en esta invención, mejora tanto las propiedades mecánicas como la carga de volátiles, favoreciendo el empleo de estas piezas prefabricadas en un mayor número de aplicaciones. Por tanto, el procedimiento de la presente invención presenta propiedades claves para el éxito en la industria, como por ejemplo para el empleo de moldes de yeso para la fundición de metales o para inyección de plásticos en la industria. DESCRIPCIÓN DE MODOS DE REALIZACIÓN Habiendo descrito la presente invención, ésta se ilustra adicionalmente mediante los siguientes ejemplos que permiten valorar la mejora en la resistencia a compresión de la pieza adquirida por aplicar el procedimiento de la invención. Para realizar estos ejemplos se fabricaron cuatro cubos de dimensiones coherentes a la norma UNE-EN 196-1:2018. Al cubo correspondiente al Ejemplo 1, no se le aplicó ningún tipo de tratamiento tras la fabricación, de modo que se utilizó como cubo de referencia. Al cubo correspondiente al Ejemplo 2, se le aplicó el procedimiento de infiltración descrito por Impens et al., con el fin de demostrar la bondad del procedimiento objeto de invención frente a un método conocido del estado actual de la técnica que utiliza proceso de infiltración de sal Epsom en pieza conformada en yeso. El cubo correspondiente al Ejemplo 3 fue tratado con el procedimiento que comprende tres etapas: primer secado, infiltración de la pieza y tratamiento térmico de eliminación de humedad capilar. Por tanto, en este ejemplo no se aplicó el segundo secado. El cubo correspondiente al Ejemplo 4 fue tratado con un procedimiento de cuatro etapas. Es decir, además de las tres etapas mencionadas para el Ejemplo 3, se incluyó un segundo secado de manera adicional. Para la fabricación de estos cubos se utilizó una máquina de fabricación aditiva ProJet CJP 660Pro del fabricante 3DSystems, en la que se ejecuta la herramienta de control y gestión de la misma 3D Sprint, suministrada por el mismo fabricante. Con el fin de evitar posibles influencias del proceso de fabricación en la resistencia a compresión de los cubos fabricados, éstos se fabricaron en idénticas condiciones, lo que obligó a realizar cuatro tandas de fabricación, una por cada cubo. Tras el procesado secundario de los cubos, que comprende la eliminación del exceso de polvo adherido a la superficie exterior del mismo con ayuda de un cepillo y de aire a presión utilizando para ello sistemas auxiliares de la propia máquina, cada uno de ellos fue sometido a diferentes procedimientos que se detallan a continuación. En los Ejemplos 2, 3 y 4, se utilizó idéntica disolución de sulfato de magnesio heptahidratado, en formato de sal Epsom con pureza del 99, 99%, en agua destilada al máximo de solubilidad, es decir, 0, 71g/ml de agua destilada a 20°C. Ejemplo 1 Tal y como se mencionó anteriormente, al cubo correspondiente al Ejemplo 1, no se le aplicó ningún tipo de tratamiento tras la fabricación. Ejemplo 2 Este cubo se trató con el procedimiento descrito por Impens et al. Este procedimiento consistió en los siguientes pasos: 1. Tratamiento térmico del cubo a 65°C durante 3 horas. 2. Inmersión total del cubo en la disolución durante 10 segundos. Tras este procedimiento el cubo se almacenó a temperatura ambiente en lugar seco durante 3 días, siguiendo el procedimiento descrito por Impens et al. Ejemplo 3 Este cubo fue tratado con las tres primeras etapas del procedimiento de la invención, tal como se detalla a continuación: 1. Primer secado El cubo fue sometido a un primer secado aplicado en un horno Digitheat-TFT modelo 2001255 del fabricante Selecta, precalentado durante una hora, donde se mantuvo la pieza a 150°C durante 12 horas y posterior enfriamiento al aire. 2. Proceso de infiltrado La disolución se vertió en un recipiente que se introdujo en una cámara de vacío, conectada a una bomba de vacío modelo VS 21 EW del fabricante Griño Rotamik, con capacidad de vacío de 50 Pa de presión absoluta y 24 m23/h de caudal. Tras introducir el cubo en el recipiente que contenía la disolución y comprobar que éste estuvo totalmente sumergido, la cámara de vacío se cerró y se aplicó vacío mediante la bomba, durante un minuto. Tras este tiempo, la cámara de vacío se abrió y el cubo infiltrado se extrajo del recipiente contenedor de la disolución. 3. Tratamiento térmico de eliminación de humedad capilar Tras retirar de manera manual el exceso de disolución de la superficie exterior del cubo tratado con ayuda de un papel absorbente, a éste se le aplicó el tratamiento térmico de eliminación de humedad capilar consistente en mantenerlo en un horno precalentado a 80°C durante 24 horas y posteriormente se enfrió al aire hasta alcanzar la temperatura ambiente. Ejemplo 4 En primer lugar, este cubo fue tratado idénticamente al cubo del Ejemplo 3 descrito anteriormente. Tras dicho procedimiento, este cubo fue tratado con la etapa 4 del procedimiento objeto de invención como se detalla a continuación: 4 4. Segundo secado Tras recobrar la temperatura ambiente tras el tratamiento térmico de eliminación de humedad capilar, este cubo se sometió a un segundo secado donde se introdujo en un horno precalentado a 150°C durante 6 horas y posterior enfriamiento al aire. Este tratamiento permitió eliminar la mayor parte del agua de cristalización reduciendo el volumen de volátiles. Tras estos procedimientos, cada cubo se sometió a un ensayo de compresión. Con el fin de determinar la mejora en la resistencia a compresión adquirida por la utilización del procedimiento de la invención, se realizó un ensayo destructivo de compresión de cada cubo correspondiente a cada ejemplo en idénticas condiciones, siguiendo recomendaciones de la norma UNE-EN 196-1:2018, en una máquina universal de ensayos modelo ME-402/55 del fabricante Servosis equipada con una célula de carga modelo S9M/50kN del fabricante HBM, obteniendo los siguientes resultados. TABLA DE RESULTADOS Con este ensayo se aprecia, por un lado, como el cubo tratado hasta la etapa 3 del procedimiento de la invención (Ejemplo 3) alcanza hasta cuatro veces la resistencia compresión del cubo sin tratar (Ejemplo 1) . La mejora de esta resistencia favorece el empleo de estas piezas en numerosas aplicaciones como prótesis sanitarias o elementos decorativos y de construcción. Por otro lado, aplicando adicionalmente un segundo secado del cubo (Ejemplo 4) , se alcanza una mejora de más del triple de la resistencia respecto al cubo sin tratar (Ejemplo 1) , junto con la reducción de la cantidad de volátiles. De este modo, el procedimiento de la invención permite el empleo de las piezas obtenidas por éste para otras aplicaciones adicionales, como los moldes para aleaciones metálicas o para inyección de plástico, donde el grado de volátiles presentes en la pieza es clave. A su vez, se observa una gran mejora frente a otros procesos de infiltración conocidos en el estado de la técnica, como el descrito en el Ejemplo 2, donde no se emplea un proceso de infiltración a vacío en combinación con tratamientos térmicos, y la disolución no logra penetrar ni endurecer adecuadamente la pieza.

+ ES-2890303_B2 PROCEDIMIENTO PARA LA MEJORA DE LAS PROPIEDADES DE PIEZAS CONFORMADAS DE YESO CAMPO DE LA INVENCIÓN La presente invención pertenece al sector de producción de piezas de yeso, específicamente en la mejora de la producción de piezas de yeso mediante fabricación aditiva, empleadas en sectores como el de moldes para aleaciones metálicas, moldes para inyección de plástico, prótesis sanitarias o elementos decorativos y de construcción. ANTECEDENTES DE LA INVENCIÓN Las técnicas de fabricación aditiva han evolucionado de manera importante durante las últimas décadas, gracias principalmente al desarrollo de nuevos materiales y postprocesos que permiten mejorar las propiedades de sus productos. Esta evolución, añadida a las principales ventajas de la fabricación aditiva, como son la alta personalización y complejidad que permite en sus productos sin incrementar significativamente el coste, han hecho que en los últimos años haya ganado cada vez más importancia en sectores punteros como sanidad, la automoción y el aeroespacial. Las técnicas de proyección de aglutinante que utilizan como materia prima el yeso, aplican generalmente como aglutinante una solución que consiste esencialmente en agua. Este aglutinante consigue que el yeso fragüe, endureciéndose, y permaneciendo así aglutinado. Sin embargo, para algunas aplicaciones, estos productos pueden requerir de propiedades mejoradas. Para conseguirlo, en el estado de la técnica se conoce el empleo de infiltrantes solubles en líquidos gracias a la gran permeabilidad de este tipo de piezas que buscan el aumento de su resistencia y de sus propiedades refractarias. Generalmente estas soluciones se basan en la mezcla de la materia prima, en estado de polvo o grano fino, con diferentes sustancias para su posterior conformado como pieza sólida. El resultado de estos procesos logra un ligero aumento de la resistencia y de las propiedades refractarias de la pieza conformada. Es decir, de acuerdo con estas soluciones no se logra la mejora de las propiedades del yeso una vez conformado como pieza sólida. En este sentido, recientemente, existen algunos ejemplos de patentes que buscan, una vez conformado como pieza sólida, la mejora de las capacidades refractarias (CN106984771A) o de la resistencia (CN109129934A) del yeso. Estas soluciones se basan en el empleo de compuestos para el recubrimiento o curado de la pieza durante un periodo largo de tiempo. En el procedimiento descrito en CN106984771A, se aplican recubrimientos a las piezas únicamente para mejorar las propiedades refractarias de las mismas en su superficie exterior, y sin buscar la mejora de otras propiedades como la resistencia a compresión o la reducción de carga en volátiles de la pieza. En este proceso se emplea sílice pirogénica para el tratamiento superficial de las piezas de yeso. Por su parte, el procedimiento descrito en CN109129934A utiliza técnicas de infiltración que no son adecuadas para el tipo de yeso utilizado en esta invención, ya que el tiempo que la pieza debe estar sumergida para aplicar este procedimiento haría que el yeso utilizado en esta invención se deshiciera parcialmente por ser soluble en agua, sufriendo graves daños la integridad de la pieza. Por otro lado, el procedimiento descrito en este documento utiliza sustancias curantes con largos tiempos de curado (días) para incrementar la resistencia a compresión de la pieza. Adicionalmente, estas sustancias curantes utilizadas en este procedimiento pueden tener riesgos para la salud o el medio ambiente, lo que representa un importante inconveniente a la hora del empleo de este tratamiento. Por último, debe tenerse en cuenta que este procedimiento únicamente consigue la mejora de la resistencia a compresión de la pieza, sin mejorar en ningún caso otras propiedades como las propiedades refractarias o la reducción de su carga en volátiles. Aparte de los ejemplos de patentes anteriores, existen trabajos que analizan la tilización de la sal de Epsom (sulfato de magnesio heptahidratado) para mejorar la resistencia a la compresión de piezas fabricadas en yeso mediante técnicas de fabricación aditiva o impresión 3D: - A.D. Ledingham, J.D. English, S. Akyalcin, B.E. Cozad, J.C. Ontiveros, F.K. Kasper, "Accuracy and mechanical properties of orthodontic models printed 3-dimensionally from calcium sulfate before and after various postprinting treatments", American Journal of Orthodontics and Dentofacial Orthopedics, Vol. 150, 2016, pp.1056-1062. - D. Impens, R.J. Urbanic, "A comprehensive assessment on the impact of postprocessing variables on tensile, compressive and bending characteristics for 3D printed components", Rapid Prototyping Journal. Vol. 22, 2016, pp. 591-608; En primer lugar, Ledingham et al. describe un tratamiento con sal de Epsom de acuerdo a las recomendaciones que realizan los fabricantes de máquinas como 3DSystems. Es decir, un pretratamiento térmico a 70°C durante 1 o 2 horas y el empleo de una disolución en la que se sumerge la pieza durante unos segundos (30 segundos) , para posteriormente secarse el exceso de agua al aire. Por su parte, Impens et al. describe un proceso para la infiltración de múltiples compuestos, donde se encuentra la sal de Epsom, entre otros. Para ello, emplea un cubo de 12, 7mm de lado. El proceso consiste en una primera etapa de curado en un horno convencional a 65°C y un mínimo de tres horas, seguido de un proceso de infiltración del compuesto analizado (sal de Epsom, poliuretano, cianoacrilato, resina epoxi) en un intervalo de tiempo comprendido entre 10 segundos y 5 minutos. Finalmente, se lleva a cabo un segundo curado de la pieza en un horno convencional a 65°C durante 2 horas. En este artículo, durante el proceso donde se emplea la sal de Epsom, se aprecia como el centro del material se encuentra húmedo, pero el colorante empleado para determinar la penetración no alcanza la parte interior del cubo, ya que al penetrar por capilaridad las partículas penetran y van haciendo un "efecto tapón" por el cual las partículas se van depositando en las partes exteriores de la pieza. Por tanto, los procedimientos conocidos para la infiltración de las piezas de yeso no consiguen que la disolución penetre completamente en el interior de la pieza, quedándose prácticamente en la superficie de la misma, y, en consecuencia, la mejora en la resistencia a compresión de la pieza por utilizar este compuesto infiltrante es muy pobre. A la hora de los procedimientos para la mejora de las propiedades de las piezas de yeso, los principales problemas de la técnica actual se pueden resumir como: • Baja penetrabilidad del infiltrante. • Mejora únicamente de las propiedades superficiales o hasta una profundidad muy reducida. • Elevados tiempos de curación. • Empleo de sustancias peligrosas para la salud y/o el medio ambiente en el proceso de tratamiento de las piezas de yeso. Por tanto, se observa la necesidad de un proceso para la mejora o eliminación de estos problemas presentes en la preparación de las piezas de yeso. DESCRIPCIÓN DE LA INVENCIÓN La presente invención describe un procedimiento para la mejora de la estabilidad de las piezas fabricadas en yeso (mediante técnicas de fabricación aditiva de proyección de aglutinante) logrando el aumento de la resistencia y la reducción de la carga de volátiles de las piezas de yeso lo que permite la mejora de la aplicabilidad, como por ejemplo en la industrial de moldeo de metales por fundición. Para ello, se presenta un procedimiento que tiene una serie de tratamientos térmicos en combinación con un proceso de infiltración de sulfato de magnesio disuelto en agua destilada en las piezas sólidas prefabricadas utilizando técnicas de vacío. La principal ventaja que aporta la presente invención frente a los métodos habituales de obtención es la mejora de las propiedades mecánicas de las piezas sólidas prefabricadas, así como la reducción de los compuestos volátiles existentes en dichas piezas. La mejora de estas características supone un incremento en el número de aplicaciones a las que pueden destinarse las piezas fabricadas mediante este proceso. En contraste con otras sustancias curantes empleadas en el estado de la técnica, el empleo de sulfato de magnesio acelera el fraguado del yeso, siendo además un compuesto prácticamente inocuo para la salud o el medio ambiente. De este modo, a diferencia de algunas de las aplicaciones presentes en el estado de la técnica, este procedimiento permite reducir el tiempo de curado de semanas a días, e incluso a horas, con una gran mejora en la penetración de la disolución de sulfato de magnesio en comparación con otras soluciones del estado de la técnica. Además, debido al menor riesgo para la salud y el medio ambiente de este compuesto, el procedimiento presenta una mayor seguridad para su empleo. Por otro lado, a diferencia de procesos presentes en el estado de la técnica el empleo de tratamientos térmicos para reducir la humedad capilar y parte del agua de cristalización permite mejorar otras propiedades de manera adicional al incremento de la resistencia de la pieza de yeso, como es la cantidad de volátiles presentes en la pieza. De este modo, el proceso empleado comprende de las siguientes etapas: i. Primer secado La pieza prefabricada se somete a un secado a una temperatura elevada que permite la eliminación del líquido utilizado como aglutinante. Este aglutinante suele ser una disolución de base acuosa de baja concentración. En una primera realización de la invención, la pieza prefabricada se somete a un secado en un intervalo de temperatura de 80-200°C durante un periodo de tiempo comprendido entre 1 hora y 2 días, dependiendo del tamaño de la pieza. Pasado este tiempo y/o temperatura, el tratamiento genera desperfectos en la pieza que imposibilita su empleo para posteriores aplicaciones. A diferencia de otros procesos del estado del arte, el empleo de una temperatura de al menos 80°C permite asegurar que el sulfato de calcio dihidratado, formado durante el proceso de fabricación de la pieza, se pueda calcinar pasando a ser sulfato de calcio hemihidratado. De este modo se elimina la humedad adquirida por el material durante el proceso de fabricación, adquiriendo éste un estado óptimo para su posterior infiltración. No obstante, no es recomendable exceder 200°C en este secado ya que a partir de 180°C el sulfato de calcio hemihidratado comienza a convertirse en su forma anhídrida, forma que no reacciona con agua, lo que haría imposible el posterior fraguado del yeso, siendo irrecuperables, por tanto, las propiedades mecánicas de la pieza. Posteriormente a este primer calentamiento, la pieza se somete a un proceso de enfriamiento hasta una temperatura ambiental. De manera preferente, la pieza se somete a un primer secado a 150°C durante 12 horas, y el enfriamiento se lleva a cabo al aire. La eliminación de esta humedad y una parte de los volátiles, sumada a la gran porosidad característica de este tipo de piezas, confiere a la pieza un estado óptimo para su posterior infiltración. ii. Infiltración de sulfato de magnesio Este proceso tiene por objeto infiltrar en la pieza un líquido que permita mejorar sus propiedades mecánicas a compresión. Antes de realizar el proceso, se debe preparar el líquido a infiltrar. Definimos el líquido a infiltrar como aquella disolución de un compuesto que permite mejorar las condiciones finales de la pieza. Entre los líquidos a infiltrar se encuentran las disoluciones en agua destilada de sulfato de magnesio. Este compuesto logra acelerar el proceso de recristalización del sulfato de calcio de la fase hemihidratada en la fase dihidratado. La solubilidad del sulfato de magnesio en la disolución se encontrará comprendida en el intervalo 0, 25-0, 71g/ml de agua destilada a 20°C. En una realización preferente, el líquido a infiltrar es una disolución de sulfato de magnesio heptahidratado o sal Epsom en agua destilada, y en una realización más preferente, el sulfato de magnesio heptahidratado se encuentra al máximo de su solubilidad, es decir, 0, 71 g/ml de agua destilada a 20°C. Específicamente, se hace sumergir la pieza en el líquido a infiltrar y se le aplica vacío, entendiéndose una presión de vacío como aquella presión inferior a la atmosférica. Se mantiene el contacto de la pieza y el líquido a infiltrar durante un intervalo de tiempo de 30 segundos a 5 minutos, dependiendo del tamaño de la pieza. Pasado este tiempo, la exposición en el líquido a infiltrar puede degradar la pieza tratada. En una realización preferente, el tiempo de tratamiento para el contacto de la pieza y el líquido a infiltrar es de 30 segundos a 3 minutos. Así, en una realización preferente de la invención, se vierte dicho líquido a infiltrar en un recipiente que contiene la pieza de modo que, de manera preferente, ésta queda totalmente sumergida en el líquido a infiltrar. T ras ello, el recipiente que contiene la pieza sumergida se introduce en una cámara de vacío y se aplica vacío durante al menos un minuto. A diferencia de otros procesos de infiltración, la aplicación del vacío durante el proceso de infiltración del sulfato de magnesio permite que la disolución alcance completamente el interior de la pieza. Este factor es fundamental para poder asegurar la mejora integral de las propiedades mecánicas de las piezas. Durante este tiempo y por efecto de la epresión, el elevado volumen de porosidad interna de la pieza expulsa el aire que contiene y se llena de la disolución. iii. Tratamiento térmico de eliminación de humedad capilar Tras el proceso de infiltrado, las propiedades mecánicas de la pieza siguen siendo pobres. Para incrementarlas es necesario eliminar la humedad capilar, definida como la parte de agua del interior de la pieza que no es necesaria para el fraguado del yeso. En una realización preferente, la pieza tratada según el proceso de la invención está húmeda debido al agua destilada utilizada para el líquido a infiltrar. Para eliminar dicha humedad, se aplica un tratamiento térmico de eliminación de humedad capilar a una temperatura inferior a la de ebullición del agua, preferentemente entre una temperatura de 50°C y 90°C, en base a la atmósfera empleada para el secado. En una realización más preferente, la eliminación de la humedad capilar se lleva a cabo a una temperatura de 80-90°C, para evitar que el agua no se convierta en vapor de manera violenta generando tensiones en la pieza y quebrándola. Este tratamiento se lleva a cabo durante un intervalo de tiempo de 6 horas a 5 días, dependiendo del tamaño de la pieza, momento tras el cual el fraguado del yeso no es adecuado ya que la pieza presenta graves deficiencias es su estructura. Preferiblemente, el intervalo de tiempo empleado para la eliminación de la humedad capilar es de 12 horas a 3 días. En una realización preferente, el tratamiento se realiza a una temperatura de 80°C durante al menos 24 horas. Nuevamente, la pieza resultante de este tratamiento se enfría. Tras este tratamiento la pieza ve incrementadas sus propiedades mecánicas respecto a su condición inicial tras su fabricación, gracias al fraguado del yeso producido y acelerado por la disolución en agua del sulfato de magnesio. El incremento de la resistencia supone una mejora para las todas aquellas aplicaciones donde se requiere un producto de fabricación aditiva con propiedades mecánicas mejoradas, tales como prótesis sanitarias o elementos decorativos y de construcción. De este modo, cabe destacar las siguientes ventajas frente a otras soluciones conocidas previamente: - Estabilidad: la solución propuesta permite un incremento de la resistencia - Reducción en los tiempos de tratamiento de curado de las piezas - Empleos de sustancias de baja peligrosidad - Mayor número de aplicaciones - Economía A pesar de haber mejorado las propiedades de las piezas producidas, estas propiedades son insuficientes para su posterior uso en algunas aplicaciones como, por ejemplo, los moldes de fundición de metales o la inyección de plásticos, dadas las altas temperaturas alcanzadas en esos casos. De este modo, en otro aspecto de la invención, el proceso descrito en la presente invención comprende además una cuarta etapa que comprende un segundo secado. iv. Segundo secado Con el fin de mejorar las propiedades de la pieza se somete a un segundo secado, que comprende someter la pieza durante un periodo de 3 a 24 horas, a una temperatura comprendida en el intervalo de 120-180°C. Posteriormente, dicha pieza se enfría nuevamente. En una realización preferente, debido a las reacciones sufridas por el sulfato de magnesio, la pieza se somete a un rango de temperatura entre 140 y 160°C durante un intervalo de tiempo de 6 a 10 horas y su posterior enfriamiento se lleva a cabo al aire. Este tratamiento elimina la mayor parte de agua de cristalización asociada tanto al sulfato de calcio como al sulfato de magnesio. Esta eliminación, se traduce en una reducción importante del volumen de sustancias volátiles evacuadas por la pieza durante el vertido del metal fundido, consecuencia de la alta temperatura a la que éste se encuentra. Esta reducción de volátiles supone una importante ventaja de la pieza en su utilización como molde en fundición de metales y en inyección de plásticos, ya que permite mejorar anto la seguridad durante el vertido o la inyección, como los posibles defectos en las piezas fabricadas con estos procesos de moldeo. Siendo mayor la mejora en el caso de la fundición de metales que en el caso de la inyección de plásticos, por encontrarse a mayor temperatura el material fundido que albergará el molde durante el proceso. De este modo, a diferencia de otros procedimientos empleados, el empleo de un líquido a infiltrar como, por ejemplo, el sulfato de magnesio a través de infiltración a vacío, en combinación con los tratamientos térmicos descritos en esta invención, mejora tanto las propiedades mecánicas como la carga de volátiles, favoreciendo el empleo de estas piezas prefabricadas en un mayor número de aplicaciones. Por tanto, el procedimiento de la presente invención presenta propiedades claves para el éxito en la industria, como por ejemplo para el empleo de moldes de yeso para la fundición de metales o para inyección de plásticos en la industria. DESCRIPCIÓN DE MODOS DE REALIZACIÓN Habiendo descrito la presente invención, ésta se ilustra adicionalmente mediante los siguientes ejemplos que permiten valorar la mejora en la resistencia a compresión de la pieza adquirida por aplicar el procedimiento de la invención. Para realizar estos ejemplos se fabricaron cuatro cubos de dimensiones coherentes a la norma UNE-EN 196-1:2018. Al cubo correspondiente al Ejemplo 1, no se le aplicó ningún tipo de tratamiento tras la fabricación, de modo que se utilizó como cubo de referencia. Al cubo correspondiente al Ejemplo 2, se le aplicó el procedimiento de infiltración descrito por Impens et al., con el fin de demostrar la bondad del procedimiento objeto de invención frente a un método conocido del estado actual de la técnica que utiliza proceso de infiltración de sal Epsom en pieza conformada en yeso. El cubo correspondiente al Ejemplo 3 fue tratado con el procedimiento que comprende tres etapas: primer secado, infiltración de la pieza y tratamiento térmico de eliminación de humedad capilar. Por tanto, en este ejemplo no se aplicó el segundo secado. El cubo correspondiente al Ejemplo 4 fue tratado con un procedimiento de cuatro etapas. Es decir, además de las tres etapas mencionadas para el Ejemplo 3, se incluyó un segundo secado de manera adicional. Para la fabricación de estos cubos se utilizó una máquina de fabricación aditiva ProJet CJP 660Pro del fabricante 3DSystems, en la que se ejecuta la herramienta de control y gestión de la misma 3D Sprint, suministrada por el mismo fabricante. Con el fin de evitar posibles influencias del proceso de fabricación en la resistencia a compresión de los cubos fabricados, éstos se fabricaron en idénticas condiciones, lo que obligó a realizar cuatro tandas de fabricación, una por cada cubo. Tras el procesado secundario de los cubos, que comprende la eliminación del exceso de polvo adherido a la superficie exterior del mismo con ayuda de un cepillo y de aire a presión utilizando para ello sistemas auxiliares de la propia máquina, cada uno de ellos fue sometido a diferentes procedimientos que se detallan a continuación. En los Ejemplos 2, 3 y 4, se utilizó idéntica disolución de sulfato de magnesio heptahidratado, en formato de sal Epsom con pureza del 99, 99%, en agua destilada al máximo de solubilidad, es decir, 0, 71g/ml de agua destilada a 20°C. Ejemplo 1 Tal y como se mencionó anteriormente, al cubo correspondiente al Ejemplo 1, no se le aplicó ningún tipo de tratamiento tras la fabricación. Ejemplo 2 Este cubo se trató con el procedimiento descrito por Impens et al. Este procedimiento consistió en los siguientes pasos: 1. Tratamiento térmico del cubo a 65°C durante 3 horas. 2. Inmersión total del cubo en la disolución durante 10 segundos. Tras este procedimiento el cubo se almacenó a temperatura ambiente en lugar seco durante 3 días, siguiendo el procedimiento descrito por Impens et al. Ejemplo 3 Este cubo fue tratado con las tres primeras etapas del procedimiento de la invención, tal como se detalla a continuación: 1. Primer secado El cubo fue sometido a un primer secado aplicado en un horno Digitheat-TFT modelo 2001255 del fabricante Selecta, precalentado durante una hora, donde se mantuvo la pieza a 150°C durante 12 horas y posterior enfriamiento al aire. 2. Proceso de infiltrado La disolución se vertió en un recipiente que se introdujo en una cámara de vacío, conectada a una bomba de vacío modelo VS 21 EW del fabricante Griño Rotamik, con capacidad de vacío de 50 Pa de presión absoluta y 24 m23/h de caudal. Tras introducir el cubo en el recipiente que contenía la disolución y comprobar que éste estuvo totalmente sumergido, la cámara de vacío se cerró y se aplicó vacío mediante la bomba, durante un minuto. Tras este tiempo, la cámara de vacío se abrió y el cubo infiltrado se extrajo del recipiente contenedor de la disolución. 3. Tratamiento térmico de eliminación de humedad capilar Tras retirar de manera manual el exceso de disolución de la superficie exterior del cubo tratado con ayuda de un papel absorbente, a éste se le aplicó el tratamiento térmico de eliminación de humedad capilar consistente en mantenerlo en un horno precalentado a 80°C durante 24 horas y posteriormente se enfrió al aire hasta alcanzar la temperatura ambiente. Ejemplo 4 En primer lugar, este cubo fue tratado idénticamente al cubo del Ejemplo 3 descrito anteriormente. Tras dicho procedimiento, este cubo fue tratado con la etapa 4 del procedimiento objeto de invención como se detalla a continuación: 4 4. Segundo secado Tras recobrar la temperatura ambiente tras el tratamiento térmico de eliminación de humedad capilar, este cubo se sometió a un segundo secado donde se introdujo en un horno precalentado a 150°C durante 6 horas y posterior enfriamiento al aire. Este tratamiento permitió eliminar la mayor parte del agua de cristalización reduciendo el volumen de volátiles. Tras estos procedimientos, cada cubo se sometió a un ensayo de compresión. Con el fin de determinar la mejora en la resistencia a compresión adquirida por la utilización del procedimiento de la invención, se realizó un ensayo destructivo de compresión de cada cubo correspondiente a cada ejemplo en idénticas condiciones, siguiendo recomendaciones de la norma UNE-EN 196-1:2018, en una máquina universal de ensayos modelo ME-402/55 del fabricante Servosis equipada con una célula de carga modelo S9M/50kN del fabricante HBM, obteniendo los siguientes resultados. TABLA DE RESULTADOS Con este ensayo se aprecia, por un lado, como el cubo tratado hasta la etapa 3 del procedimiento de la invención (Ejemplo 3) alcanza hasta cuatro veces la resistencia compresión del cubo sin tratar (Ejemplo 1) . La mejora de esta resistencia favorece el empleo de estas piezas en numerosas aplicaciones como prótesis sanitarias o elementos decorativos y de construcción. Por otro lado, aplicando adicionalmente un segundo secado del cubo (Ejemplo 4) , se alcanza una mejora de más del triple de la resistencia respecto al cubo sin tratar (Ejemplo 1) , junto con la reducción de la cantidad de volátiles. De este modo, el procedimiento de la invención permite el empleo de las piezas obtenidas por éste para otras aplicaciones adicionales, como los moldes para aleaciones metálicas o para inyección de plástico, donde el grado de volátiles presentes en la pieza es clave. A su vez, se observa una gran mejora frente a otros procesos de infiltración conocidos en el estado de la técnica, como el descrito en el Ejemplo 2, donde no se emplea un proceso de infiltración a vacío en combinación con tratamientos térmicos, y la disolución no logra penetrar ni endurecer adecuadamente la pieza.

Publicaciones:

ES2890303 (18/01/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2890303 (02/12/2022) - B2 Patente de invención con examen

Eventos:

En fecha 02/07/2020 se realizó Registro Instancia de Solicitud

En fecha 02/07/2020 se realizó Admisión a Trámite

En fecha 02/07/2020 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 03/07/2020 se realizó 3406X_Solicitud Correcciones

En fecha 06/07/2020 se realizó Superado examen de oficio

En fecha 08/07/2020 se realizó 1551X_Notificación Correcciones Admitidas

En fecha 25/01/2021 se realizó Realizado IET

En fecha 26/01/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 18/01/2022 se realizó Publicación Solicitud

En fecha 18/01/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 18/01/2022 se realizó PETEX_Petición de examen sustantivo

En fecha 03/05/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 17/11/2022 se realizó No existen objeciones a la concesión de la solicitud

En fecha 17/11/2022 se realizó Finalización de Examen Sustantivo

En fecha 17/11/2022 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 23/11/2022 se realizó Publicación finalización de examen sustantivo

En fecha 25/11/2022 se realizó Concesión con examen sustantivo

En fecha 25/11/2022 se realizó Entrega título

En fecha 25/11/2022 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 02/12/2022 se realizó Publicación concesión Patente

En fecha 02/12/2022 se realizó Publicación Folleto Concesión

En fecha 02/06/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

02/07/2020 - Pago Tasas IET

16/01/2023 - Pago 03 Anualidad

03/08/2023 - Pago 04 Anualidad

+ ES-2890303_A11. Procedimiento para el tratamiento de piezas conformadas de yeso caracterizado por que comprende las siguientes etapas: a) un secado de la pieza que comprende someter la pieza a una temperatura de 80-200°C durante un periodo comprendido entre 1 hora y 2 días y un posterior enfriamiento b) una infiltración a vacío de una disolución de sulfato de magnesio c) un tratamiento térmico de eliminación de humedad capilar que comprende someter la pieza a una temperatura de 50-90°C durante u n tiempo comprendido entre 6 horas y 5 días y un posterior enfriamiento. 2. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1, caracterizado por que el sulfato de magnesio es sulfato de magnesio heptahidratado. 3. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1 o 2, caracterizado por que la disolución de sulfato de magnesio presenta una solubilidad de 0, 25-0, 71g/ml de agua destilada a 20°C. 4. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-3, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 5 minutos. 5. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 4, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 3 minutos. 6. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-5, caracterizado por que la temperatura de la etapa c) se encuentra en el intervalo 80-90°C. 7. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-6, caracterizado por que el tiempo de la etapa c) se encuentra en el intervalo comprendido entre 12 horas y 3 días. 8. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-7, caracterizado por que el enfriamiento de la etapa a) y/o la etapa c) se lleva a cabo al aire. 9. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-8, caracterizado por que el procedimiento comprende además una etapa d) que comprende un segundo secado posterior a la etapa c) , que comprende someter la pieza a una temperatura en el rango de 120-180°C durante 3-24 horas y su posterior enfriamiento. 10. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9, caracterizado por que la temperatura de la etapa d) se encuentra en el rango 140-160°C. 11. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9 y 10, caracterizado por que el tiempo de la etapa d) se encuentra en el rango de 6-10 horas. 12. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 9-11, caracterizado por que el enfriamiento de la etapa d) se lleva a cabo al aire.

+ ES-2890303_B21. Procedimiento para el tratamiento de piezas conformadas de yeso caracterizado por que comprende las siguientes etapas: a) un secado de la pieza que comprende someter la pieza a una temperatura de 80-200°C durante un periodo comprendido entre 1 hora y 2 días y un posterior enfriamiento b) una infiltración a vacío de una disolución de sulfato de magnesio c) un tratamiento térmico de eliminación de humedad capilar que comprende someter la pieza a una temperatura de 50-90°C durante u n tiempo comprendido entre 6 horas y 5 días y un posterior enfriamiento. 2. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1, caracterizado por que el sulfato de magnesio es sulfato de magnesio heptahidratado. 3. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 1 o 2, caracterizado por que la disolución de sulfato de magnesio presenta una solubilidad de 0, 25-0, 71g/ml de agua destilada a 20°C. 4. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-3, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 5 minutos. 5. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 4, caracterizado por que la etapa b) se lleva a cabo en un intervalo de tiempo de 30 segundos a 3 minutos. 6. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-5, caracterizado por que la temperatura de la etapa c) se encuentra en el intervalo 80-90°C. 7. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-6, caracterizado por que el tiempo de la etapa c) se encuentra en el intervalo comprendido entre 12 horas y 3 días. 8. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-7, caracterizado por que el enfriamiento de la etapa a) y/o la etapa c) se lleva a cabo al aire. 9. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 1-8, caracterizado por que el procedimiento comprende además una etapa d) que comprende un segundo secado posterior a la etapa c) , que comprende someter la pieza a una temperatura en el rango de 120-180°C durante 3-24 horas y su posterior enfriamiento. 10. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9, caracterizado por que la temperatura de la etapa d) se encuentra en el rango 140-160°C. 11. Procedimiento para el tratamiento de piezas conformadas de yeso según la reivindicación 9 y 10, caracterizado por que el tiempo de la etapa d) se encuentra en el rango de 6-10 horas. 12. Procedimiento para el tratamiento de piezas conformadas de yeso según las reivindicaciones 9-11, caracterizado por que el enfriamiento de la etapa d) se lleva a cabo al aire.

Los productos y servicios protegidos por este registro son:

B33Y 10/00 - B33Y 40/00

Descripciones: