- Home /

- Publicaciones de patentes /

- Máquina para la formación de bloques de forraje y bloque obtenido

Patente nacional por "Máquina para la formación de bloques de forraje y bloque obtenido"

Este registro ha sido solicitado por

COMPACT-GRASS, S.L.

a través del representanteJESÚS MARÍA ZUGARRONDO TEMIÑO

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 10/07/2020

- Número solicitud:

-

P202030711

- Número publicación:

-

ES2890716

- Fecha de concesión:

-

13/10/2022

- Inventores:

-

Persona física

- Datos del titular:

-

COMPACT-GRASS, S.L.

- Datos del representante:

-

Jesús María Zugarrondo Temiño

- Clasificación Internacional de Patentes:

- A01F 15/08

- Clasificación Internacional de Patentes de la publicación:

- A01F 15/08

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2890716_A11.- Máquina para la formación de bloques de forraje, caracterizada por que está constituida a partir de una carcasa en cuyo seno se establece una boca de entrada (2) para el forraje, asistida por un alimentador (3) y un rodillo (4) horizontal delimitador de la altura de la capa de material entrante en la carcasa, carcasa sobre cuyo fondo inferior se define una cama (1) horizontal, sobre la que se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, como elemento de prensado horizontal, habiéndose previsto que la cama (1) se remate lateralmente en dos cajones (8) , con la particularidad de que dentro de cada cajón (8) es desplazable en sentido ascendente y descendente un tabique interno horizontal (10) , de longitud acorde a la anchura del cajón (8) , como elemento de prensado vertical, de manera que en correspondencia con la zona posterior superior e inferior de cada cajón (8) se establece una salida para los bloques compactados, por medio de sendos empujadores (11) enfrentados a éstas. 2.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que en correspondencia con la pared de fondo de la carcasa del dispositivo se establece un sensor de presión asociado a un mecanismo de sincronización de los movimientos de compactación previstos en la máquina. 3.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bases (7) y tapas (7) incluyen medios de regulación posicional para ajustar la anchura de los bloques a obtener. 4.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina presentan una sección decreciente. 5.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina están asistidas por tabiques de cierre sobre los que se compacta axialmente el bloque, tabiques dotados de medios de apertura controlados. 6.- Bloque de forraje obtenido por la máquina presentada en la reivindicación 1, caracterizado por que consiste en un bloque de configuración prismático-rectangular, en el que las fibras, que poseen longitudes diferentes entre sí, siempre menor que la del bloque, están aplanadas y comprimidas entre sí, adoptando una disposición predominantemente longitudinal, estando las fibras paralelas entre sí, solapadas en distinta medida y plegadas en zig-zag, entrelazándose unas con otras. 7.- Bloque de forraje, según reivindicación 6, caracterizado por disponer de líneas de fragmentación capaces de dividir el bloque en diferentes sub-bloques definidos por el usuario.

+ ES-2890716_B21.- Máquina para la formación de bloques de forraje, caracterizada por que está constituida a partir de una carcasa en cuyo seno se establece una boca de entrada (2) para el forraje, asistida por un alimentador (3) y un rodillo (4) horizontal delimitador de la altura de la capa de material entrante en la carcasa, carcasa sobre cuyo fondo inferior se define una cama (1) horizontal, sobre la que se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, como elemento de prensado horizontal, habiéndose previsto que la cama (1) se remate lateralmente en dos cajones (8) , con la particularidad de que dentro de cada cajón (8) es desplazable en sentido ascendente y descendente un tabique interno horizontal (10) , de longitud acorde a la anchura del cajón (8) , como elemento de prensado vertical, de manera que en correspondencia con la zona posterior superior e inferior de cada cajón (8) se establece una salida para los bloques compactados, por medio de sendos empujadores (11) enfrentados a éstas. 2.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que en correspondencia con la pared de fondo de la carcasa del dispositivo se establece un sensor de presión asociado a un mecanismo de sincronización de los movimientos de compactación previstos en la máquina. 3.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bases (7) y tapas (7) incluyen medios de regulación posicional para ajustar la anchura de los bloques a obtener. 4.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina presentan una sección decreciente. 5.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina están asistidas por tabiques de cierre sobre los que se compacta axialmente el bloque, tabiques dotados de medios de apertura controlados. 6.- Bloque de forraje obtenido por la máquina presentada en la reivindicación 1, caracterizado por que consiste en un bloque de configuración prismático-rectangular, en el que las fibras, que poseen longitudes diferentes entre sí, siempre menor que la del bloque, están aplanadas y comprimidas entre sí, adoptando una disposición predominantemente longitudinal, estando las fibras paralelas entre sí, solapadas en distinta medida y plegadas en zig-zag, entrelazándose unas con otras. 7.- Bloque de forraje, según reivindicación 6, caracterizado por disponer de líneas de fragmentación capaces de dividir el bloque en diferentes sub-bloques definidos por el usuario.

Los productos y servicios protegidos por este registro son:

A01F 15/08

Descripciones:

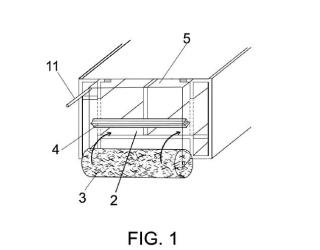

+ ES-2890716_A1 Máquina para la formación de bloques de forraje y bloque obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a una máquina compactadora de forraje, prevista para compactar forraje, tanto seco como fresco para ensilar, utilizable en la alimentación de animales, formando bloques fácilmente transportables, de volumen ajustable según necesidad y alta densidad, lo que facilita igualmente su manipulación. El objeto de la invención es proporcionar una máquina capaz de formar un bloque de forraje a partir de fibras vegetales, cuyos bloques están debidamente compactados y pueden ser manipulados sin necesidad de cinchas o ataduras de ningún tipo, siendo capaz a su vez de actuar sobre bloques previamente conformados (pacones) . Es igualmente objeto de la invención conseguir bloques de forraje tremendamente estables en el apilamiento y manejo. ANTECEDENTES DE LA INVENCIÓN Como es sabido, el forraje vegetal que se utiliza para alimento de animales, una vez seco suele ser almacenado en naves o lugares protegidos, de manera que ese forraje ocupa un gran volumen con lo que se necesita mucho espacio para su almacenamiento y posterior uso en alimentación de animales, todo ello independientemente de que al ocupar un gran volumen, el transporte se ve afectado puesto que son numerosos los viajes que hay que realizar desde el lugar de recolección de forraje hasta el lugar de almacenamiento o guardado del mismo. Igualmente la manipulación lleva consigo una pérdida de tiempo notable. No obstante, se conocen máquinas que pueden compactar forraje y otros productos vegetales utilizados en la alimentación de animales, aunque esas máquinas suelen ser complejas, necesitando de un vehículo tractor de arrastre o incluso estar dotadas de medios para su desplazamiento y funcionamiento autónomos, y en cualquier caso los bloques que se puedan formar con las máquinas conocidas requieren de unas ataduras o inchas para evitar el desmoronamiento del bloque cuando se lleva a cabo su manipulación, como es el caso de carga, descarga, transporte, almacenamiento, etc., es decir que el compactado deja mucho que desear. EXPLICACIÓN DE LA INVENCIÓN La máquina para la formación de bloques de forraje que se preconiza resuelve de forma plenamente satisfactoria la problemática anteriormente expuesta, en base a una solución sencilla pero eficaz. Para ello, y de forma más concreta, está constituida a partir de un bastidor con una cama horizontal a la que se eleva el forraje a empacar mediante un recogedor/alimentador convencional. Superiormente a dicho alimentador se establece un rodillo que limita la altura de la capa de forraje que entra a la citada cama, en orden a obtener un llenado uniforme, facilitando igualmente el arrastre del forraje hacia el interior de dicha cama. Vertical y longitudinalmente a dicha cama se establece un tabique móvil con capacidad de desplazamiento tanto a la izquierda como a la derecha para llevar a cabo una primera fase de compactación de la capa de forraje formada sobre la cama. Lateralmente a la citada cama se establecen una pareja de cajoneras longitudinales, situadas una a cada lado, que disponen en su interior de un tabique horizontal móvil, que se desplazará en sentido vertical hacia arriba y hacia abajo, presionando verticalmente al forraje contra la parte superior de la cajonera cuando llegue arriba y contra la parte inferior cuando se desplace hacia abajo. Tanto en una como en otra de estas posiciones la masa de forraje, que habrá sufrido ya una primera compactación horizontal por el desplazamiento del separador y la posterior compactación vertical, por la subida del tabique horizontal de la cajonera, recibirá una nueva compactación horizontal a través de un émbolo encargado en dicha posición del empuje horizontal asociado a cada uno de los cuatro aleros. Así, el forraje aportado por el alimentador se va acumulando en la cama y avanza hacia el fondo por el empuje del material aportado por el propio alimentador, hasta hacer contacto con la pared del fondo, donde se sitúa un sensor de presión graduado para que actúe en el momento adecuado ante una determinada presión, disparando el hidráulico que empuja horizontalmente al separador o tabique vertical desplazándolo desde ese extremo de la cama hacia el otro, para barrer el forraje que se haya depositado mientras tanto por el alimentador y que acaba cayendo en el cajón de ese lado y disponiéndose el separador al final de este recorrido como tabique de cierre en ese lado. A continuación el tabique horizontal de esa cajonera lateral se desplaza elevándose y compactando el forraje contra su parte superior de la cajonera sobre la que se habrá depositado el forraje. Al llevarse a cabo este desplazamiento vertical del tabique horizontal de la cajonera de un lateral, deja abierto el cajón que recibirá la nueva carga de forraje cuando el separador vuelva a desplazarse hacia este lado. El tabique separador se habrá desplazado antes hacia el otro lado vaciando la cama que de inmediato se volverá a ir llenando de forraje, hasta que vuelva a dispararse el mecanismo por la presión sobre el sensor del tabique del fondo, disparando nuevamente el movimiento del separador, esta vez para volver de nuevo hacia el lado de inicio, para llenar de nuevo la cajonera, donde se compactará contra su base al bajar el tabique horizontal, y posteriormente, mediante el correspondiente émbolo sufrirá el correspondiente empuje paralelo a la cama equivalente al que ocurría antes, sufriendo el forraje un último empuje, paralelo a la cama y dirigido hacia la salida, provocando su última compresión para formar el bloque de forraje. Esta última compresión puede forzarse haciendo que la sección de la cajonera sea decreciente hacia la salida, sistema de sección decreciente que ya se viene utilizando en las empacadoras normales, aunque también puede disponer de un tabique de cierre que soporte la presión para abrirse finalmente una vez que el bloque se ha compactado para su empuje hasta el exterior por el recorrido del émbolo o pistón. Si los cajones tienen menor sección hacia la salida, se producirá una resistencia al desplazamiento y salida del bloque de forraje, resistencia que va siendo vencida por el empuje del nuevo material que va llegando, empuje suficiente como para que salga ya ompactado. De acuerdo con una variante de realización, opcionalmente podría disponerse de una tapa al final o salida de la cajonera, con apertura automatizada para que esté cerrada mientras se compacta el bloque y se abra después para dejar salir el bloque volviéndose a cerrar para recibir el nuevo aporte de forraje, proceso que ralentizaría algo la formación de bloques pero que produciría bloques mejor formados y estables. Los cuatro pistones de empuje horizontal están dispuestos superior e inferiormente en correspondencia con los aleros superiores e inferiores de cada lateral, paralelos a la cama, situados 2 a cada lado, se sincronizan con un movimiento alterno que se acompasa al del pistón que mueve en sentido horizontal y perpendicular a los anteriores el tabique intermedio desplazable. Finalmente esta alternancia de los empujes se coordina también con el movimiento vertical hacia arriba y hacia abajo de los tabiques horizontales de las cajoneras laterales. De esta manera se tiene una alternancia continuada de los empujes de los émbolos para ir compactando bloques de forraje en las posiciones derecha/izquierda y superior/inferior, aprovechando todos los movimientos de los pistones: tanto el que mueve de derecha a izquierda el tabique desplazable, como los dos que suben y bajan los tabiques horizontales de las cajoneras izquierda y derecha, así como los cuatro que empujan longitudinalmente en paralelo a la cama. De esta forma se optimiza/rentabiliza al máximo el movimiento de todos los émbolos. Las cajoneras pueden variar su anchura por ejemplo mediante unos usillos que se posicionan hacia afuera o hacia adentro desplazando en un sentido u otro sus paredes superiores y exteriores para ajustar con el tamaño de tabique horizontal que estemos utilizando. La máquina podrá emplazarse en un lugar para que se le aporte el forraje o bien ser desplazada mediante un vehículo tractor para recoger el producto directamente en el campo, disponiendo entonces de ruedas. Como utilización alternativa, en lugar del forraje aportado por el alimentador se alimenta la máquina compactadora con pacas de gran tamaño, denominados pacones, ya conformados, que se van situando en posición vertical sobre la cama, en cuyo caso el movimiento del tabique vertical no produce una compactación sino un desplazamiento del pacón hacia la cajonera, donde sufrirá los otros dos empujes, provocadores de una compactación que deberá ajustarse al tamaño y forma final que se desee, pudiendo reducir su tamaño incluso en un 50%, siendo igualmente capaz de actuar sobre el conjunto del pacón o bien sobre porciones previamente disgregadas del mismo. En cuanto a los bloques de forraje obtenidos con este sistema y que pueden ser de gran volumen, las fibras forman un amasijo ordenado con las fibras mayoritariamente dispuestas en paralelo al eje largo del prisma rectangular que constituye el bloque, posición que adoptan por sí mismas al desplazarse cuando son empujadas sobre la cama horizontal, siempre que esta ofrezca la suficiente superficie como para que la longitud del recorrido les dé tiempo a adoptar dicha posición paralela al eje longitudinal del bloque, presentando a la vez las fibras una forma quebrada en ziz-zag, lo que provoca su cohesión con las fibras colindantes dando la estabilidad final al bloque, estabilidad a la que también contribuye el distinto grado de solapamiento de las fibras entre sí. Si queremos obtener bloques con unas líneas de fraccionamiento preestablecidas, el procedimiento consistiría en dar los correspondientes aportes de forraje por el movimiento del tabique vertical desplazable, tantos como líneas de fraccionamiento queramos en el bloque, antes de proceder con la compactación vertical por el tabique horizontal de esa cajonera lateral. Las dimensiones de los bloques obtenidos vendrán definidas por la longitud de la cama (y por lo tanto de las cajoneras laterales) , del recorrido de compactación de los pistones paralelos laterales (superiores e inferiores) , así como de la anchura de los tabiques horizontales laterales que se hayan montado. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un jemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha descripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista esquemática en perspectiva de una máquina para la formación de bloques de forraje realizada de acuerdo con el objeto de la presente invención, en la que se ha representado uno de los cuatro elementos empujadores. La figura 2.- Muestra una vista esquemática en sección de la máquina con el tabique vertical ocupando una posición central en su desplazamiento hacia la derecha. La figura 3.- Muestra una vista similar a la de la figura 2, en una posición posterior de trabajo a la de la figura 2, con el tabique vertical situado en un lateral. La figura 4.- Muestra una vista similar a la de la figura 3, en una posición posterior de trabajo a la de la figura 3, una vez que la cajonera lateral se ha elevado. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse cómo la máquina de la invención está constituida a partir de una carcasa en la que se define una cama (1) horizontal, en la que se establece una boca de entrada (2) asistida por un recogedor/alimentador (3) convencional, incorporando un rodillo (4) horizontal, delimitador de la altura de la capa de forraje que entra a la citada cama y que, como se ha comentado con anterioridad, facilita el arrastre del forraje hacia el interior de dicha cama (1) . El forraje aportado por el alimentador (3) se va acumulando en la cama (1) y avanza hacia el fondo por el empuje del propio alimentador y del rodillo (4) , hasta hacer contacto con la pared del fondo, donde se sitúa un sensor de presión, a través del que se sincronizarán los distintos mecanismos hidráulicos de la máquina. Para ello, sobre dicha cama (1) se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, no representado en las figuras, de manera que, como se puede ver en las figuras 2 y 3, dicho tabique es esplazable tanto hacia la derecha como hacia la izquierda en orden a llevar a cabo una primera fase de compactación de la capa de forraje (6) formada sobre la cama (1) . La cama (1) se remata lateralmente en dos cajones laterales (8) en cuyo interior juega un tabique horizontal (10) de longitud acorde a la anchura de la paca que se quiere conseguir, tabique horizontal (10) que es desplazable en sentido ascendente y descendente dentro del cajón (8) . De esta manera, el forraje que es desplazado por el tabique móvil (5) es compactado horizontalmente contra la pared exterior (9) del cajón (8) , donde se compacta nuevamente en sentido vertical por el desplazamiento del tabique horizontal (10) , tanto en su maniobra de ascenso como de descenso. La forma del cajón (8) trae consigo la generación de un bloque de configuración prismática, el cual es expulsado axialmente a través de unos empujadores (11) , uno para cada alero, sufriendo el forraje un último empuje, paralelo a la cama y dirigido hacia las cuatro salidas posteriores, provocando su última compresión esta vez en sentido axial para formar el bloque de forraje. Esta última compresión puede forzarse haciendo que la sección de la salida sea decreciente, aunque también dicha salida podría estar asistida por un tabique de cierre que soporte la presión hasta abrirse finalmente una vez que el bloque se ha compactado para su empuje hasta el exterior por el recorrido del correspondiente empujador (11) . En cuanto a los movimientos horizontales, verticales y axiales anteriormente descritos, éstos estarán sincronizados para que los movimientos de liberación del elemento que en ese momento esté compactando en un sentido pueda ser aprovechado para compactar en el sentido contrario en la zona opuesta de operación, al definirse cuatro zonas de obtención de bloques en correspondencia con las zonas superior e inferior de caja cajón (8) . De acuerdo con otra característica de la invención, los cajones (8) podrían ser regulables en cuanto a su anchura mediante husillos (12) , que desplazarían las tapas (7') bases (7) y paredes laterales (9) para ajustar la anchura de los bloques a obtener. Similar situación se aría con el recorrido de los empujadores (11) , cuya regulación de su recorrido determinará la longitud de los bloques a obtener. A partir de esta estructuración, se ha podido comprobar cómo en los procesos de desplazamiento y prensado los tallos de las fibras de forraje, inicialmente cilíndricos, son finalmente aplastados, comprimiéndose dichas fibras aplanadas unas sobre otras, con la correspondiente expulsión del aire existente entre ellas, presentando finalmente en su mayoría una disposición predominantemente longitudinal, y al tener las fibras diferentes longitudes, siempre inferior a la longitud del bloque, ofrecen diferentes grados de solapamiento entre ellas, al mismo tiempo que adoptan una conformación plegada en "zig zag", lo que provoca una cohesión con las fibras colindantes al entrelazarse entre ellas, dando la estabilidad final al bloque prismático rectangular obtenido, que no presenta una estructura en capas paralelas sino que las fibras se encuentran en una disposición predominantemente paralela y entrelazada, lo que redunda en una mayor elasticidad del bloque en su manejo sin tendencia a disgregarse en capas. Si el procedimiento de compactación horizontal se ha realizado en varios golpes antes de la compactación vertical, el bloque finalmente conformado tendrá además una estructura en sub-bloques separados por líneas de fractura que facilitan su separación.

+ ES-2890716_B2 Máquina para la formación de bloques de forraje y bloque obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a una máquina compactadora de forraje, prevista para compactar forraje, tanto seco como fresco para ensilar, utilizable en la alimentación de animales, formando bloques fácilmente transportables, de volumen ajustable según necesidad y alta densidad, lo que facilita igualmente su manipulación. El objeto de la invención es proporcionar una máquina capaz de formar un bloque de forraje a partir de fibras vegetales, cuyos bloques están debidamente compactados y pueden ser manipulados sin necesidad de cinchas o ataduras de ningún tipo, siendo capaz a su vez de actuar sobre bloques previamente conformados (pacones) . Es igualmente objeto de la invención conseguir bloques de forraje tremendamente estables en el apilamiento y manejo. ANTECEDENTES DE LA INVENCIÓN Como es sabido, el forraje vegetal que se utiliza para alimento de animales, una vez seco suele ser almacenado en naves o lugares protegidos, de manera que ese forraje ocupa un gran volumen con lo que se necesita mucho espacio para su almacenamiento y posterior uso en alimentación de animales, todo ello independientemente de que al ocupar un gran volumen, el transporte se ve afectado puesto que son numerosos los viajes que hay que realizar desde el lugar de recolección de forraje hasta el lugar de almacenamiento o guardado del mismo. Igualmente la manipulación lleva consigo una pérdida de tiempo notable. No obstante, se conocen máquinas que pueden compactar forraje y otros productos vegetales utilizados en la alimentación de animales, aunque esas máquinas suelen ser complejas, necesitando de un vehículo tractor de arrastre o incluso estar dotadas de medios para su desplazamiento y funcionamiento autónomos, y en cualquier caso los bloques que se puedan formar con las máquinas conocidas requieren de unas ataduras o inchas para evitar el desmoronamiento del bloque cuando se lleva a cabo su manipulación, como es el caso de carga, descarga, transporte, almacenamiento, etc., es decir que el compactado deja mucho que desear. EXPLICACIÓN DE LA INVENCIÓN La máquina para la formación de bloques de forraje que se preconiza resuelve de forma plenamente satisfactoria la problemática anteriormente expuesta, en base a una solución sencilla pero eficaz. Para ello, y de forma más concreta, está constituida a partir de un bastidor con una cama horizontal a la que se eleva el forraje a empacar mediante un recogedor/alimentador convencional. Superiormente a dicho alimentador se establece un rodillo que limita la altura de la capa de forraje que entra a la citada cama, en orden a obtener un llenado uniforme, facilitando igualmente el arrastre del forraje hacia el interior de dicha cama. Vertical y longitudinalmente a dicha cama se establece un tabique móvil con capacidad de desplazamiento tanto a la izquierda como a la derecha para llevar a cabo una primera fase de compactación de la capa de forraje formada sobre la cama. Lateralmente a la citada cama se establecen una pareja de cajoneras longitudinales, situadas una a cada lado, que disponen en su interior de un tabique horizontal móvil, que se desplazará en sentido vertical hacia arriba y hacia abajo, presionando verticalmente al forraje contra la parte superior de la cajonera cuando llegue arriba y contra la parte inferior cuando se desplace hacia abajo. Tanto en una como en otra de estas posiciones la masa de forraje, que habrá sufrido ya una primera compactación horizontal por el desplazamiento del separador y la posterior compactación vertical, por la subida del tabique horizontal de la cajonera, recibirá una nueva compactación horizontal a través de un émbolo encargado en dicha posición del empuje horizontal asociado a cada uno de los cuatro aleros. Así, el forraje aportado por el alimentador se va acumulando en la cama y avanza hacia el fondo por el empuje del material aportado por el propio alimentador, hasta hacer contacto con la pared del fondo, donde se sitúa un sensor de presión graduado para que actúe en el momento adecuado ante una determinada presión, disparando el hidráulico que empuja horizontalmente al separador o tabique vertical desplazándolo desde ese extremo de la cama hacia el otro, para barrer el forraje que se haya depositado mientras tanto por el alimentador y que acaba cayendo en el cajón de ese lado y disponiéndose el separador al final de este recorrido como tabique de cierre en ese lado. A continuación el tabique horizontal de esa cajonera lateral se desplaza elevándose y compactando el forraje contra su parte superior de la cajonera sobre la que se habrá depositado el forraje. Al llevarse a cabo este desplazamiento vertical del tabique horizontal de la cajonera de un lateral, deja abierto el cajón que recibirá la nueva carga de forraje cuando el separador vuelva a desplazarse hacia este lado. El tabique separador se habrá desplazado antes hacia el otro lado vaciando la cama que de inmediato se volverá a ir llenando de forraje, hasta que vuelva a dispararse el mecanismo por la presión sobre el sensor del tabique del fondo, disparando nuevamente el movimiento del separador, esta vez para volver de nuevo hacia el lado de inicio, para llenar de nuevo la cajonera, donde se compactará contra su base al bajar el tabique horizontal, y posteriormente, mediante el correspondiente émbolo sufrirá el correspondiente empuje paralelo a la cama equivalente al que ocurría antes, sufriendo el forraje un último empuje, paralelo a la cama y dirigido hacia la salida, provocando su última compresión para formar el bloque de forraje. Esta última compresión puede forzarse haciendo que la sección de la cajonera sea decreciente hacia la salida, sistema de sección decreciente que ya se viene utilizando en las empacadoras normales, aunque también puede disponer de un tabique de cierre que soporte la presión para abrirse finalmente una vez que el bloque se ha compactado para su empuje hasta el exterior por el recorrido del émbolo o pistón. Si los cajones tienen menor sección hacia la salida, se producirá una resistencia al desplazamiento y salida del bloque de forraje, resistencia que va siendo vencida por el empuje del nuevo material que va llegando, empuje suficiente como para que salga ya ompactado. De acuerdo con una variante de realización, opcionalmente podría disponerse de una tapa al final o salida de la cajonera, con apertura automatizada para que esté cerrada mientras se compacta el bloque y se abra después para dejar salir el bloque volviéndose a cerrar para recibir el nuevo aporte de forraje, proceso que ralentizaría algo la formación de bloques pero que produciría bloques mejor formados y estables. Los cuatro pistones de empuje horizontal están dispuestos superior e inferiormente en correspondencia con los aleros superiores e inferiores de cada lateral, paralelos a la cama, situados 2 a cada lado, se sincronizan con un movimiento alterno que se acompasa al del pistón que mueve en sentido horizontal y perpendicular a los anteriores el tabique intermedio desplazable. Finalmente esta alternancia de los empujes se coordina también con el movimiento vertical hacia arriba y hacia abajo de los tabiques horizontales de las cajoneras laterales. De esta manera se tiene una alternancia continuada de los empujes de los émbolos para ir compactando bloques de forraje en las posiciones derecha/izquierda y superior/inferior, aprovechando todos los movimientos de los pistones: tanto el que mueve de derecha a izquierda el tabique desplazable, como los dos que suben y bajan los tabiques horizontales de las cajoneras izquierda y derecha, así como los cuatro que empujan longitudinalmente en paralelo a la cama. De esta forma se optimiza/rentabiliza al máximo el movimiento de todos los émbolos. Las cajoneras pueden variar su anchura por ejemplo mediante unos usillos que se posicionan hacia afuera o hacia adentro desplazando en un sentido u otro sus paredes superiores y exteriores para ajustar con el tamaño de tabique horizontal que estemos utilizando. La máquina podrá emplazarse en un lugar para que se le aporte el forraje o bien ser desplazada mediante un vehículo tractor para recoger el producto directamente en el campo, disponiendo entonces de ruedas. Como utilización alternativa, en lugar del forraje aportado por el alimentador se alimenta la máquina compactadora con pacas de gran tamaño, denominados pacones, ya conformados, que se van situando en posición vertical sobre la cama, en cuyo caso el movimiento del tabique vertical no produce una compactación sino un desplazamiento del pacón hacia la cajonera, donde sufrirá los otros dos empujes, provocadores de una compactación que deberá ajustarse al tamaño y forma final que se desee, pudiendo reducir su tamaño incluso en un 50%, siendo igualmente capaz de actuar sobre el conjunto del pacón o bien sobre porciones previamente disgregadas del mismo. En cuanto a los bloques de forraje obtenidos con este sistema y que pueden ser de gran volumen, las fibras forman un amasijo ordenado con las fibras mayoritariamente dispuestas en paralelo al eje largo del prisma rectangular que constituye el bloque, posición que adoptan por sí mismas al desplazarse cuando son empujadas sobre la cama horizontal, siempre que esta ofrezca la suficiente superficie como para que la longitud del recorrido les dé tiempo a adoptar dicha posición paralela al eje longitudinal del bloque, presentando a la vez las fibras una forma quebrada en ziz-zag, lo que provoca su cohesión con las fibras colindantes dando la estabilidad final al bloque, estabilidad a la que también contribuye el distinto grado de solapamiento de las fibras entre sí. Si queremos obtener bloques con unas líneas de fraccionamiento preestablecidas, el procedimiento consistiría en dar los correspondientes aportes de forraje por el movimiento del tabique vertical desplazable, tantos como líneas de fraccionamiento queramos en el bloque, antes de proceder con la compactación vertical por el tabique horizontal de esa cajonera lateral. Las dimensiones de los bloques obtenidos vendrán definidas por la longitud de la cama (y por lo tanto de las cajoneras laterales) , del recorrido de compactación de los pistones paralelos laterales (superiores e inferiores) , así como de la anchura de los tabiques horizontales laterales que se hayan montado. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un jemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha descripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista esquemática en perspectiva de una máquina para la formación de bloques de forraje realizada de acuerdo con el objeto de la presente invención, en la que se ha representado uno de los cuatro elementos empujadores. La figura 2.- Muestra una vista esquemática en sección de la máquina con el tabique vertical ocupando una posición central en su desplazamiento hacia la derecha. La figura 3.- Muestra una vista similar a la de la figura 2, en una posición posterior de trabajo a la de la figura 2, con el tabique vertical situado en un lateral. La figura 4.- Muestra una vista similar a la de la figura 3, en una posición posterior de trabajo a la de la figura 3, una vez que la cajonera lateral se ha elevado. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse cómo la máquina de la invención está constituida a partir de una carcasa en la que se define una cama (1) horizontal, en la que se establece una boca de entrada (2) asistida por un recogedor/alimentador (3) convencional, incorporando un rodillo (4) horizontal, delimitador de la altura de la capa de forraje que entra a la citada cama y que, como se ha comentado con anterioridad, facilita el arrastre del forraje hacia el interior de dicha cama (1) . El forraje aportado por el alimentador (3) se va acumulando en la cama (1) y avanza hacia el fondo por el empuje del propio alimentador y del rodillo (4) , hasta hacer contacto con la pared del fondo, donde se sitúa un sensor de presión, a través del que se sincronizarán los distintos mecanismos hidráulicos de la máquina. Para ello, sobre dicha cama (1) se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, no representado en las figuras, de manera que, como se puede ver en las figuras 2 y 3, dicho tabique es esplazable tanto hacia la derecha como hacia la izquierda en orden a llevar a cabo una primera fase de compactación de la capa de forraje (6) formada sobre la cama (1) . La cama (1) se remata lateralmente en dos cajones laterales (8) en cuyo interior juega un tabique horizontal (10) de longitud acorde a la anchura de la paca que se quiere conseguir, tabique horizontal (10) que es desplazable en sentido ascendente y descendente dentro del cajón (8) . De esta manera, el forraje que es desplazado por el tabique móvil (5) es compactado horizontalmente contra la pared exterior (9) del cajón (8) , donde se compacta nuevamente en sentido vertical por el desplazamiento del tabique horizontal (10) , tanto en su maniobra de ascenso como de descenso. La forma del cajón (8) trae consigo la generación de un bloque de configuración prismática, el cual es expulsado axialmente a través de unos empujadores (11) , uno para cada alero, sufriendo el forraje un último empuje, paralelo a la cama y dirigido hacia las cuatro salidas posteriores, provocando su última compresión esta vez en sentido axial para formar el bloque de forraje. Esta última compresión puede forzarse haciendo que la sección de la salida sea decreciente, aunque también dicha salida podría estar asistida por un tabique de cierre que soporte la presión hasta abrirse finalmente una vez que el bloque se ha compactado para su empuje hasta el exterior por el recorrido del correspondiente empujador (11) . En cuanto a los movimientos horizontales, verticales y axiales anteriormente descritos, éstos estarán sincronizados para que los movimientos de liberación del elemento que en ese momento esté compactando en un sentido pueda ser aprovechado para compactar en el sentido contrario en la zona opuesta de operación, al definirse cuatro zonas de obtención de bloques en correspondencia con las zonas superior e inferior de caja cajón (8) . De acuerdo con otra característica de la invención, los cajones (8) podrían ser regulables en cuanto a su anchura mediante husillos (12) , que desplazarían las tapas (7') bases (7) y paredes laterales (9) para ajustar la anchura de los bloques a obtener. Similar situación se aría con el recorrido de los empujadores (11) , cuya regulación de su recorrido determinará la longitud de los bloques a obtener. A partir de esta estructuración, se ha podido comprobar cómo en los procesos de desplazamiento y prensado los tallos de las fibras de forraje, inicialmente cilíndricos, son finalmente aplastados, comprimiéndose dichas fibras aplanadas unas sobre otras, con la correspondiente expulsión del aire existente entre ellas, presentando finalmente en su mayoría una disposición predominantemente longitudinal, y al tener las fibras diferentes longitudes, siempre inferior a la longitud del bloque, ofrecen diferentes grados de solapamiento entre ellas, al mismo tiempo que adoptan una conformación plegada en "zig zag", lo que provoca una cohesión con las fibras colindantes al entrelazarse entre ellas, dando la estabilidad final al bloque prismático rectangular obtenido, que no presenta una estructura en capas paralelas sino que las fibras se encuentran en una disposición predominantemente paralela y entrelazada, lo que redunda en una mayor elasticidad del bloque en su manejo sin tendencia a disgregarse en capas. Si el procedimiento de compactación horizontal se ha realizado en varios golpes antes de la compactación vertical, el bloque finalmente conformado tendrá además una estructura en sub-bloques separados por líneas de fractura que facilitan su separación.

Publicaciones:

ES2890716 (21/01/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2890716 (20/10/2022) - B2 Patente de invención con examen

Eventos:

En fecha 10/07/2020 se realizó Registro Instancia de Solicitud

En fecha 14/07/2020 se realizó Admisión a Trámite

En fecha 14/07/2020 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 17/07/2020 se realizó Defectos en solicitud de reducción de tasas

En fecha 17/07/2020 se realizó 6100X_Notificación defectos en solicitud de reducción de tasas

En fecha 23/07/2020 se realizó Publicación defectos en solicitud de reducción de tasas

En fecha 23/09/2020 se realizó 3585X_Registro Solicitud Prórroga de Plazos

En fecha 25/09/2020 se realizó Concesión Prórroga de Plazos

En fecha 25/09/2020 se realizó 1585X_Notificación Concesión Prórroga de Plazos

En fecha 01/10/2020 se realizó Publicación Concesión Prórroga de Plazos (BOPI)

En fecha 22/11/2020 se realizó 3007_Registro subsanación de defectos en reducción de tasas

En fecha 23/11/2020 se realizó Concesión solicitud de reducción de tasas

En fecha 23/11/2020 se realizó Superado examen de oficio

En fecha 27/11/2020 se realizó Publicación concesión reducción de tasas

En fecha 20/04/2021 se realizó Realizado IET

En fecha 22/04/2021 se realizó Falta Unidad de Invención en Opinión Escrita

En fecha 23/04/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 29/04/2021 se realizó Publicación Falta unidad de Invencion

En fecha 12/05/2021 se realizó 3007_Registro Contestación a Falta Unidad Invención

En fecha 02/07/2021 se realizó Realizado IET

En fecha 14/07/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 21/01/2022 se realizó Publicación Solicitud

En fecha 21/01/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 20/04/2022 se realizó PETEX_Petición de examen sustantivo

En fecha 06/05/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 05/10/2022 se realizó No existen objeciones a la concesión de la solicitud

En fecha 05/10/2022 se realizó Finalización de Examen Sustantivo

En fecha 05/10/2022 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 11/10/2022 se realizó Publicación finalización de examen sustantivo

En fecha 13/10/2022 se realizó Concesión con examen sustantivo

En fecha 13/10/2022 se realizó Entrega título

En fecha 13/10/2022 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 20/10/2022 se realizó Publicación concesión Patente

En fecha 20/10/2022 se realizó Publicación Folleto Concesión

En fecha 20/04/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

25/10/2022 - Pago 03 Anualidad

31/10/2023 - Pago 04 Anualidad

+ ES-2890716_A11.- Máquina para la formación de bloques de forraje, caracterizada por que está constituida a partir de una carcasa en cuyo seno se establece una boca de entrada (2) para el forraje, asistida por un alimentador (3) y un rodillo (4) horizontal delimitador de la altura de la capa de material entrante en la carcasa, carcasa sobre cuyo fondo inferior se define una cama (1) horizontal, sobre la que se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, como elemento de prensado horizontal, habiéndose previsto que la cama (1) se remate lateralmente en dos cajones (8) , con la particularidad de que dentro de cada cajón (8) es desplazable en sentido ascendente y descendente un tabique interno horizontal (10) , de longitud acorde a la anchura del cajón (8) , como elemento de prensado vertical, de manera que en correspondencia con la zona posterior superior e inferior de cada cajón (8) se establece una salida para los bloques compactados, por medio de sendos empujadores (11) enfrentados a éstas. 2.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que en correspondencia con la pared de fondo de la carcasa del dispositivo se establece un sensor de presión asociado a un mecanismo de sincronización de los movimientos de compactación previstos en la máquina. 3.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bases (7) y tapas (7) incluyen medios de regulación posicional para ajustar la anchura de los bloques a obtener. 4.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina presentan una sección decreciente. 5.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina están asistidas por tabiques de cierre sobre los que se compacta axialmente el bloque, tabiques dotados de medios de apertura controlados. 6.- Bloque de forraje obtenido por la máquina presentada en la reivindicación 1, caracterizado por que consiste en un bloque de configuración prismático-rectangular, en el que las fibras, que poseen longitudes diferentes entre sí, siempre menor que la del bloque, están aplanadas y comprimidas entre sí, adoptando una disposición predominantemente longitudinal, estando las fibras paralelas entre sí, solapadas en distinta medida y plegadas en zig-zag, entrelazándose unas con otras. 7.- Bloque de forraje, según reivindicación 6, caracterizado por disponer de líneas de fragmentación capaces de dividir el bloque en diferentes sub-bloques definidos por el usuario.

+ ES-2890716_B21.- Máquina para la formación de bloques de forraje, caracterizada por que está constituida a partir de una carcasa en cuyo seno se establece una boca de entrada (2) para el forraje, asistida por un alimentador (3) y un rodillo (4) horizontal delimitador de la altura de la capa de material entrante en la carcasa, carcasa sobre cuyo fondo inferior se define una cama (1) horizontal, sobre la que se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, como elemento de prensado horizontal, habiéndose previsto que la cama (1) se remate lateralmente en dos cajones (8) , con la particularidad de que dentro de cada cajón (8) es desplazable en sentido ascendente y descendente un tabique interno horizontal (10) , de longitud acorde a la anchura del cajón (8) , como elemento de prensado vertical, de manera que en correspondencia con la zona posterior superior e inferior de cada cajón (8) se establece una salida para los bloques compactados, por medio de sendos empujadores (11) enfrentados a éstas. 2.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que en correspondencia con la pared de fondo de la carcasa del dispositivo se establece un sensor de presión asociado a un mecanismo de sincronización de los movimientos de compactación previstos en la máquina. 3.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bases (7) y tapas (7) incluyen medios de regulación posicional para ajustar la anchura de los bloques a obtener. 4.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina presentan una sección decreciente. 5.- Máquina para la formación de bloques de forraje, según reivindicación 1, caracterizada por que las bocas de salida de los bloques de la máquina están asistidas por tabiques de cierre sobre los que se compacta axialmente el bloque, tabiques dotados de medios de apertura controlados. 6.- Bloque de forraje obtenido por la máquina presentada en la reivindicación 1, caracterizado por que consiste en un bloque de configuración prismático-rectangular, en el que las fibras, que poseen longitudes diferentes entre sí, siempre menor que la del bloque, están aplanadas y comprimidas entre sí, adoptando una disposición predominantemente longitudinal, estando las fibras paralelas entre sí, solapadas en distinta medida y plegadas en zig-zag, entrelazándose unas con otras. 7.- Bloque de forraje, según reivindicación 6, caracterizado por disponer de líneas de fragmentación capaces de dividir el bloque en diferentes sub-bloques definidos por el usuario.

Los productos y servicios protegidos por este registro son:

A01F 15/08

Descripciones:

+ ES-2890716_A1 Máquina para la formación de bloques de forraje y bloque obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a una máquina compactadora de forraje, prevista para compactar forraje, tanto seco como fresco para ensilar, utilizable en la alimentación de animales, formando bloques fácilmente transportables, de volumen ajustable según necesidad y alta densidad, lo que facilita igualmente su manipulación. El objeto de la invención es proporcionar una máquina capaz de formar un bloque de forraje a partir de fibras vegetales, cuyos bloques están debidamente compactados y pueden ser manipulados sin necesidad de cinchas o ataduras de ningún tipo, siendo capaz a su vez de actuar sobre bloques previamente conformados (pacones) . Es igualmente objeto de la invención conseguir bloques de forraje tremendamente estables en el apilamiento y manejo. ANTECEDENTES DE LA INVENCIÓN Como es sabido, el forraje vegetal que se utiliza para alimento de animales, una vez seco suele ser almacenado en naves o lugares protegidos, de manera que ese forraje ocupa un gran volumen con lo que se necesita mucho espacio para su almacenamiento y posterior uso en alimentación de animales, todo ello independientemente de que al ocupar un gran volumen, el transporte se ve afectado puesto que son numerosos los viajes que hay que realizar desde el lugar de recolección de forraje hasta el lugar de almacenamiento o guardado del mismo. Igualmente la manipulación lleva consigo una pérdida de tiempo notable. No obstante, se conocen máquinas que pueden compactar forraje y otros productos vegetales utilizados en la alimentación de animales, aunque esas máquinas suelen ser complejas, necesitando de un vehículo tractor de arrastre o incluso estar dotadas de medios para su desplazamiento y funcionamiento autónomos, y en cualquier caso los bloques que se puedan formar con las máquinas conocidas requieren de unas ataduras o inchas para evitar el desmoronamiento del bloque cuando se lleva a cabo su manipulación, como es el caso de carga, descarga, transporte, almacenamiento, etc., es decir que el compactado deja mucho que desear. EXPLICACIÓN DE LA INVENCIÓN La máquina para la formación de bloques de forraje que se preconiza resuelve de forma plenamente satisfactoria la problemática anteriormente expuesta, en base a una solución sencilla pero eficaz. Para ello, y de forma más concreta, está constituida a partir de un bastidor con una cama horizontal a la que se eleva el forraje a empacar mediante un recogedor/alimentador convencional. Superiormente a dicho alimentador se establece un rodillo que limita la altura de la capa de forraje que entra a la citada cama, en orden a obtener un llenado uniforme, facilitando igualmente el arrastre del forraje hacia el interior de dicha cama. Vertical y longitudinalmente a dicha cama se establece un tabique móvil con capacidad de desplazamiento tanto a la izquierda como a la derecha para llevar a cabo una primera fase de compactación de la capa de forraje formada sobre la cama. Lateralmente a la citada cama se establecen una pareja de cajoneras longitudinales, situadas una a cada lado, que disponen en su interior de un tabique horizontal móvil, que se desplazará en sentido vertical hacia arriba y hacia abajo, presionando verticalmente al forraje contra la parte superior de la cajonera cuando llegue arriba y contra la parte inferior cuando se desplace hacia abajo. Tanto en una como en otra de estas posiciones la masa de forraje, que habrá sufrido ya una primera compactación horizontal por el desplazamiento del separador y la posterior compactación vertical, por la subida del tabique horizontal de la cajonera, recibirá una nueva compactación horizontal a través de un émbolo encargado en dicha posición del empuje horizontal asociado a cada uno de los cuatro aleros. Así, el forraje aportado por el alimentador se va acumulando en la cama y avanza hacia el fondo por el empuje del material aportado por el propio alimentador, hasta hacer contacto con la pared del fondo, donde se sitúa un sensor de presión graduado para que actúe en el momento adecuado ante una determinada presión, disparando el hidráulico que empuja horizontalmente al separador o tabique vertical desplazándolo desde ese extremo de la cama hacia el otro, para barrer el forraje que se haya depositado mientras tanto por el alimentador y que acaba cayendo en el cajón de ese lado y disponiéndose el separador al final de este recorrido como tabique de cierre en ese lado. A continuación el tabique horizontal de esa cajonera lateral se desplaza elevándose y compactando el forraje contra su parte superior de la cajonera sobre la que se habrá depositado el forraje. Al llevarse a cabo este desplazamiento vertical del tabique horizontal de la cajonera de un lateral, deja abierto el cajón que recibirá la nueva carga de forraje cuando el separador vuelva a desplazarse hacia este lado. El tabique separador se habrá desplazado antes hacia el otro lado vaciando la cama que de inmediato se volverá a ir llenando de forraje, hasta que vuelva a dispararse el mecanismo por la presión sobre el sensor del tabique del fondo, disparando nuevamente el movimiento del separador, esta vez para volver de nuevo hacia el lado de inicio, para llenar de nuevo la cajonera, donde se compactará contra su base al bajar el tabique horizontal, y posteriormente, mediante el correspondiente émbolo sufrirá el correspondiente empuje paralelo a la cama equivalente al que ocurría antes, sufriendo el forraje un último empuje, paralelo a la cama y dirigido hacia la salida, provocando su última compresión para formar el bloque de forraje. Esta última compresión puede forzarse haciendo que la sección de la cajonera sea decreciente hacia la salida, sistema de sección decreciente que ya se viene utilizando en las empacadoras normales, aunque también puede disponer de un tabique de cierre que soporte la presión para abrirse finalmente una vez que el bloque se ha compactado para su empuje hasta el exterior por el recorrido del émbolo o pistón. Si los cajones tienen menor sección hacia la salida, se producirá una resistencia al desplazamiento y salida del bloque de forraje, resistencia que va siendo vencida por el empuje del nuevo material que va llegando, empuje suficiente como para que salga ya ompactado. De acuerdo con una variante de realización, opcionalmente podría disponerse de una tapa al final o salida de la cajonera, con apertura automatizada para que esté cerrada mientras se compacta el bloque y se abra después para dejar salir el bloque volviéndose a cerrar para recibir el nuevo aporte de forraje, proceso que ralentizaría algo la formación de bloques pero que produciría bloques mejor formados y estables. Los cuatro pistones de empuje horizontal están dispuestos superior e inferiormente en correspondencia con los aleros superiores e inferiores de cada lateral, paralelos a la cama, situados 2 a cada lado, se sincronizan con un movimiento alterno que se acompasa al del pistón que mueve en sentido horizontal y perpendicular a los anteriores el tabique intermedio desplazable. Finalmente esta alternancia de los empujes se coordina también con el movimiento vertical hacia arriba y hacia abajo de los tabiques horizontales de las cajoneras laterales. De esta manera se tiene una alternancia continuada de los empujes de los émbolos para ir compactando bloques de forraje en las posiciones derecha/izquierda y superior/inferior, aprovechando todos los movimientos de los pistones: tanto el que mueve de derecha a izquierda el tabique desplazable, como los dos que suben y bajan los tabiques horizontales de las cajoneras izquierda y derecha, así como los cuatro que empujan longitudinalmente en paralelo a la cama. De esta forma se optimiza/rentabiliza al máximo el movimiento de todos los émbolos. Las cajoneras pueden variar su anchura por ejemplo mediante unos usillos que se posicionan hacia afuera o hacia adentro desplazando en un sentido u otro sus paredes superiores y exteriores para ajustar con el tamaño de tabique horizontal que estemos utilizando. La máquina podrá emplazarse en un lugar para que se le aporte el forraje o bien ser desplazada mediante un vehículo tractor para recoger el producto directamente en el campo, disponiendo entonces de ruedas. Como utilización alternativa, en lugar del forraje aportado por el alimentador se alimenta la máquina compactadora con pacas de gran tamaño, denominados pacones, ya conformados, que se van situando en posición vertical sobre la cama, en cuyo caso el movimiento del tabique vertical no produce una compactación sino un desplazamiento del pacón hacia la cajonera, donde sufrirá los otros dos empujes, provocadores de una compactación que deberá ajustarse al tamaño y forma final que se desee, pudiendo reducir su tamaño incluso en un 50%, siendo igualmente capaz de actuar sobre el conjunto del pacón o bien sobre porciones previamente disgregadas del mismo. En cuanto a los bloques de forraje obtenidos con este sistema y que pueden ser de gran volumen, las fibras forman un amasijo ordenado con las fibras mayoritariamente dispuestas en paralelo al eje largo del prisma rectangular que constituye el bloque, posición que adoptan por sí mismas al desplazarse cuando son empujadas sobre la cama horizontal, siempre que esta ofrezca la suficiente superficie como para que la longitud del recorrido les dé tiempo a adoptar dicha posición paralela al eje longitudinal del bloque, presentando a la vez las fibras una forma quebrada en ziz-zag, lo que provoca su cohesión con las fibras colindantes dando la estabilidad final al bloque, estabilidad a la que también contribuye el distinto grado de solapamiento de las fibras entre sí. Si queremos obtener bloques con unas líneas de fraccionamiento preestablecidas, el procedimiento consistiría en dar los correspondientes aportes de forraje por el movimiento del tabique vertical desplazable, tantos como líneas de fraccionamiento queramos en el bloque, antes de proceder con la compactación vertical por el tabique horizontal de esa cajonera lateral. Las dimensiones de los bloques obtenidos vendrán definidas por la longitud de la cama (y por lo tanto de las cajoneras laterales) , del recorrido de compactación de los pistones paralelos laterales (superiores e inferiores) , así como de la anchura de los tabiques horizontales laterales que se hayan montado. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un jemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha descripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista esquemática en perspectiva de una máquina para la formación de bloques de forraje realizada de acuerdo con el objeto de la presente invención, en la que se ha representado uno de los cuatro elementos empujadores. La figura 2.- Muestra una vista esquemática en sección de la máquina con el tabique vertical ocupando una posición central en su desplazamiento hacia la derecha. La figura 3.- Muestra una vista similar a la de la figura 2, en una posición posterior de trabajo a la de la figura 2, con el tabique vertical situado en un lateral. La figura 4.- Muestra una vista similar a la de la figura 3, en una posición posterior de trabajo a la de la figura 3, una vez que la cajonera lateral se ha elevado. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse cómo la máquina de la invención está constituida a partir de una carcasa en la que se define una cama (1) horizontal, en la que se establece una boca de entrada (2) asistida por un recogedor/alimentador (3) convencional, incorporando un rodillo (4) horizontal, delimitador de la altura de la capa de forraje que entra a la citada cama y que, como se ha comentado con anterioridad, facilita el arrastre del forraje hacia el interior de dicha cama (1) . El forraje aportado por el alimentador (3) se va acumulando en la cama (1) y avanza hacia el fondo por el empuje del propio alimentador y del rodillo (4) , hasta hacer contacto con la pared del fondo, donde se sitúa un sensor de presión, a través del que se sincronizarán los distintos mecanismos hidráulicos de la máquina. Para ello, sobre dicha cama (1) se establece en sentido longitudinal y adoptando una disposición vertical un tabique móvil (5) , asistido por un sistema hidráulico, no representado en las figuras, de manera que, como se puede ver en las figuras 2 y 3, dicho tabique es esplazable tanto hacia la derecha como hacia la izquierda en orden a llevar a cabo una primera fase de compactación de la capa de forraje (6) formada sobre la cama (1) . La cama (1) se remata lateralmente en dos cajones laterales (8) en cuyo interior juega un tabique horizontal (10) de longitud acorde a la anchura de la paca que se quiere conseguir, tabique horizontal (10) que es desplazable en sentido ascendente y descendente dentro del cajón (8) . De esta manera, el forraje que es desplazado por el tabique móvil (5) es compactado horizontalmente contra la pared exterior (9) del cajón (8) , donde se compacta nuevamente en sentido vertical por el desplazamiento del tabique horizontal (10) , tanto en su maniobra de ascenso como de descenso. La forma del cajón (8) trae consigo la generación de un bloque de configuración prismática, el cual es expulsado axialmente a través de unos empujadores (11) , uno para cada alero, sufriendo el forraje un último empuje, paralelo a la cama y dirigido hacia las cuatro salidas posteriores, provocando su última compresión esta vez en sentido axial para formar el bloque de forraje. Esta última compresión puede forzarse haciendo que la sección de la salida sea decreciente, aunque también dicha salida podría estar asistida por un tabique de cierre que soporte la presión hasta abrirse finalmente una vez que el bloque se ha compactado para su empuje hasta el exterior por el recorrido del correspondiente empujador (11) . En cuanto a los movimientos horizontales, verticales y axiales anteriormente descritos, éstos estarán sincronizados para que los movimientos de liberación del elemento que en ese momento esté compactando en un sentido pueda ser aprovechado para compactar en el sentido contrario en la zona opuesta de operación, al definirse cuatro zonas de obtención de bloques en correspondencia con las zonas superior e inferior de caja cajón (8) . De acuerdo con otra característica de la invención, los cajones (8) podrían ser regulables en cuanto a su anchura mediante husillos (12) , que desplazarían las tapas (7') bases (7) y paredes laterales (9) para ajustar la anchura de los bloques a obtener. Similar situación se aría con el recorrido de los empujadores (11) , cuya regulación de su recorrido determinará la longitud de los bloques a obtener. A partir de esta estructuración, se ha podido comprobar cómo en los procesos de desplazamiento y prensado los tallos de las fibras de forraje, inicialmente cilíndricos, son finalmente aplastados, comprimiéndose dichas fibras aplanadas unas sobre otras, con la correspondiente expulsión del aire existente entre ellas, presentando finalmente en su mayoría una disposición predominantemente longitudinal, y al tener las fibras diferentes longitudes, siempre inferior a la longitud del bloque, ofrecen diferentes grados de solapamiento entre ellas, al mismo tiempo que adoptan una conformación plegada en "zig zag", lo que provoca una cohesión con las fibras colindantes al entrelazarse entre ellas, dando la estabilidad final al bloque prismático rectangular obtenido, que no presenta una estructura en capas paralelas sino que las fibras se encuentran en una disposición predominantemente paralela y entrelazada, lo que redunda en una mayor elasticidad del bloque en su manejo sin tendencia a disgregarse en capas. Si el procedimiento de compactación horizontal se ha realizado en varios golpes antes de la compactación vertical, el bloque finalmente conformado tendrá además una estructura en sub-bloques separados por líneas de fractura que facilitan su separación.