- Home /

- Publicaciones de patentes /

- SISTEMA Y MÉTODO PARA LA GESTIÓN DE ALMACENES

Patente nacional por "SISTEMA Y MÉTODO PARA LA GESTIÓN DE ALMACENES"

Este registro ha sido solicitado por

ZEO TECHNOLOGY FOR INDUSTRY, S.L.

a través del representanteFELIPE FERNÁNDEZ POU

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 25/11/2020

- Número solicitud:

-

P202031183

- Número publicación:

-

ES2912599

- Fecha de concesión:

-

18/11/2022

- Inventores:

-

Persona física

- Datos del titular:

-

ZEO TECHNOLOGY FOR INDUSTRY, S.L.

- Datos del representante:

-

Felipe Fernández Pou

- Clasificación Internacional de Patentes:

- G06Q 10/08

- Clasificación Internacional de Patentes de la publicación:

- G06Q 10/08

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

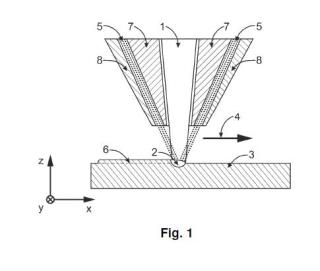

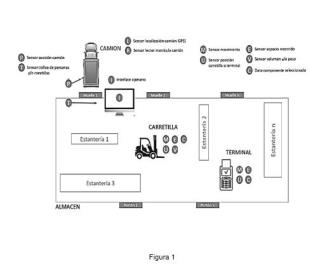

+ ES-2912599_A11. Sistema para la gestión de un almacén, donde el sistema comprende: - Al menos un sensor de presencia (P) de vehículos de transporte de mercancías, configurado para detectar si un vehículo de transporte de mercancías se encuentra ubicado en una ubicación de carga/descarga; - Al menos un sensor de tráfico (T) de elementos en movimiento, configurado para detectar el cruce de un elemento en movimiento en la ubicación de carga/descarga; - Al menos un procesador electrónico configurado para, para un proceso de carga o de descarga de bultos en la ubicación de carga/descarga, realizar: - Recibir la información capturada por el al menos un sensor (P) de presencia de transporte de mercancías y por el al menos un sensor (T) de tráfico de elementos en movimiento, a través de una red de telecomunicación; - A partir de la información recibida del al menos un sensor de presencia (P) , calcular el tiempo en el que la ubicación de carga/descarga está ocupada y a partir de la información recibida del al menos un sensor de tráfico (T) , mientras la ubicación de carga/descarga está ocupada, determinar el tiempo en que se está trabajando en la ubicación, Ttrabajando, y el tiempo en el que no se está trabajando en la ubicación, Tinactivo, donde está determinación comprende: - Mientras la información recibida del sensor de presencia (P) indica la presencia de un vehículo de transporte de mercancías en la ubicación de carga/descarga, si la diferencia de tiempo entre los momentos en que se producen dos detecciones consecutivas de cruce de algún elemento en movimiento del sensor de tráfico (T) , es menor que un umbral de tiempo predeterminado, se continua incrementando el Ttrabajando; si no, pasado el umbral de tiempo predeterminado, se comienza a incrementar el Tinactivo hasta que se reciba la siguiente señal de dicho sensor de tráfico (T) . ; - Cuando la información recibida del sensor de presencia (P) indica que se ha terminado la presencia del vehículo de transporte de mercancías en la ubicación de carga/descarga, se comienza a incrementar Tinactivo, hasta que llegue una nueva señal del sensor de presencia (P) ; - Obtener a partir de los tiempos calculados, uno o más parámetros de eficiencia del almacén. 2. Sistema según la reivindicación 1, donde el umbral de tiempo predeterminado es igual a un tiempo máximo de carga predeterminado si el proceso es de carga o un tiempo máximo de descarga predeterminado si el proceso es de descarga, más un tiempo de tolerancia predeterminado. 3. Sistema según la reivindicación 2, donde el tiempo máximo de carga predeterminado y el tiempo máximo predeterminado de descarga depende del tipo de bulto. 4. Sistema según cualquiera de las reivindicaciones anteriores, donde el umbral de tiempo predeterminado se obtiene a partir de parámetros de tiempo calculados a partir de la información recibida del al menos un sensor de tráfico (T) en reproducciones de situaciones de carga o descarga del vehículo de transporte de mercancías para cada tipo de bulto, en condiciones ideales. 5. Sistema según cualquiera de las reivindicaciones anteriores donde el umbral predeterminado se obtiene a partir de parámetros de tiempo calculados a partir de la información recibida del al menos un sensor de tráfico (T) en procesos de carga o descarga del vehículo de transporte de mercancías durante un periodo previo de tiempo determinado. 6. Sistema según cualquiera de las reivindicaciones anteriores donde el al menos un sensor (P) de presencia es de tipo inductivo o de tipo fotocélula y el al menos un sensor (T) de tráfico es de tipo fotocélula. 7. Sistema según cualquiera de las reivindicaciones anteriores, donde los parámetros de eficiencia del almacén calculados en cada momento son uno o más de los siguientes: - Eficiencia del proceso de carga, OEEcarga, calculado como: OEEcarga = ( (N° de bultos cargados) x (Ti_carga de cada bulto) ) / (Ttot_carga) ; siendo Ttot_carga el Tiempo Total empleado en la carga del vehículo de mercancías hasta el momento y Ti_carga el tiempo ideal de carga del tipo de bulto en cuestión medido en condiciones ideales u obtenido a partir de un histórico de datos de carga; - Disponibilidad del proceso de carga, DISPcarga, calculado como: DISPcarga = (Tcargando) / ( (Tcargando + Tparado) ) , donde "Tcargando" es la suma del tiempo en el estado "trabajando", Ttrabajando durante un periodo determinado y "Tparado" es la suma del tiempo en el estado "Sin Trabajar", Tinactivo durante el periodo determinado; - Eficiencia del proceso de descarga, OEEdescarga, calculado como: OEEdescarga = ( (N° de bultos descargados) x (Ti_descarga de cada bulto) ) / (Ttot_descarga) ; siendo Ttot_carga" el Tiempo Total empleado en la descarga del vehículo de mercancías hasta el momento y Ti_descarga el tiempo ideal de descarga del tipo de bulto en cuestión medido en condiciones ideales u obtenido a partir de un histórico de datos de descarga; - Disponibilidad del proceso de descarga, DISPdescarga, calculado como: DISPdescarga = (Tdescargando) / ( (Tdescargando + Tparado) ) , donde "Tcargando" es la suma del tiempo en el estado "trabajando", Ttrabajando durante el periodo determinado y "Tparado" es la suma del tiempo en el estado "Sin Trabajar", Tinactivo, durante el periodo determinado; 8. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador está además configurado para: - calcular el tiempo transcurrido desde que se detecta que un vehículo de transporte de mercancías entra en las instalaciones donde se encuentra el almacén hasta que un sensor de presencia (P) detecta que dicho vehículo de transporte de mercancías se encuentra ubicado en una ubicación de carga/descarga. 9. Sistema según la reivindicación 8, donde la detección de que un vehículo de transporte de mercancías entra en las instalaciones se obtiene a partir de información de un sensor de localización (L) ubicado en el vehículo de transporte de mercancías, a partir de un sensor lector de matrículas configurado para detectar la matrícula de vehículos de transporte de mercancías que entran en las instalaciones donde se encuentra el almacén o a partir de información introducida por un operario del almacén en un dispositivo electrónico a través de un interfaz de usuario. 10. Sistema según cualquiera de las reivindicaciones anteriores, donde el sistema además comprende: - Al menos un sensor de movimiento (M1) configurado para detectar cuando una carretilla de transporte de bultos del almacén, está parada o en movimiento y al menos un sensor de volumen y/o peso (V) configurado para detectar cuando una carretilla de transporte de bultos lleva carga o no y las características de volumen y/o peso transportado; - Donde el al menos un procesador electrónico está además configurado para recibir la información capturada por el al menos un sensor de movimiento (M1) y/o del al menos un sensor de volumen y/o peso (V) a través de la red de telecomunicación y determinar, a partir de esta información, el tiempo en que una carretilla de transporte de bultos está con carga y el volumen y/o peso que una carretilla transporta en cada momento, el tiempo en que una carretilla de transporte de bultos está parada y el tiempo en que una carretilla de transporte de bultos está en movimiento. 11. Sistema según la reivindicación 10, donde la causa de la parada de la carretilla de transporte de bultos se determina a partir de información de sensores o a partir de información introducida por un operario del almacén en un dispositivo electrónico a través de un interfaz de usuario. 12. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador electrónico está además configurado para determinar el espacio recorrido por una carretilla del almacén, a partir de información recibida a través de la red de telecomunicación de al menos un sensor de localización (U1) configurado para detectar la localización de una carretilla de transporte de bultos o de la información recibida a través de la red de telecomunicación de al menos un sensor de espacio recorrido (E1) configurado para detectar metros recorridos por una carretilla de transporte de bultos. 13. Sistema según cualquiera de las reivindicaciones anteriores, donde el sistema además comprende: - Al menos un sensor de movimiento (M2) configurado para detectar cuando un terminal de recogida/colocación de bultos del almacén está parado o en movimiento; - Donde el al menos un procesador electrónico está además configurado para recibir la información capturada por el al menos un sensor de movimiento (M2) a través de la red de telecomunicación y determinar, a partir de esta información, el tiempo en que un terminal de recogida/colocación de bultos está parado y el tiempo en que un terminal de recogida/colocación de bultos está en movimiento. 14. Sistema según la reivindicación 13, donde la causa de una parada en un terminal de recogida/colocación de bultos se determina a partir de información de sensores o de información introducida por un operario del almacén en un dispositivo electrónico a través de un interfaz de usuario. 15. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador electrónico está además configurado para determinar el espacio recorrido por un terminal de recogida/colocación de bultos del almacén, a partir de información recibida a través de la red de telecomunicación de al menos un sensor de localización (U2) configurado para detectar la localización de terminal de recogida/colocación de bultos o de la información recibida a través de la red de telecomunicación de al menos un sensor de espacio recorrido (E2) configurado para detectar metros recorridos por terminal de recogida/colocación de bultos. 16. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador electrónico está además configurado para asociar a cada tipo de bulto, los tiempos y/o parámetros calculados por el al menos un procesador electrónico, . 17. Sistema según cualquiera de las reivindicaciones anteriores, donde al menos un dispositivo electrónico presenta uno o más de los tiempos y/o parámetros calculados por el al menos un procesador electrónico, mediante un interfaz de usuario del dispositivo. 18. Sistema según cualquiera de las reivindicaciones anteriores, donde los parámetros calculados por al menos un dispositivo electrónico se relacionan automáticamente con los datos del componente (C) que recoge o coloca una carretilla o terminal. 19. Método para la gestión de un almacén, donde el método comprende para un proceso de carga o de descarga de bultos en una ubicación de carga/descarga del almacén, los siguientes pasos realizados por uno o más procesadores electrónicos: a) Recibir la información capturada por al menos un sensor (P) de presencia de transporte de mercancías a través de una red de telecomunicación, donde el al menos un sensor de presencia (P) de vehículos de transporte de mercancías está configurado para detectar si un vehículo de transporte de mercancías se encuentra ubicado en la ubicación de carga/descarga b) Recibir la información capturada por al menos un sensor (T) de tráfico de elementos en movimiento, a través de la red de telecomunicación, donde el al menos un sensor de tráfico (T) de elementos en movimiento está configurado para detectar el cruce de un elemento en movimiento en la ubicación de carga/descarga; c) A partir de la información recibida del al menos un sensor de presencia (P) , calcular el tiempo en el que la ubicación de carga/descarga está ocupada y a partir de la información recibida del al menos un sensor de tráfico (T) , determinar dentro de ese tiempo, el tiempo en que se está trabajando en la ubicación, Ttrabajando, y el tiempo en el que no se está trabajando en la ubicación, Tinactivo, mediante los siguientes pasos: c1) Mientras la información recibida del sensor de presencia (P) indica la presencia de un vehículo de transporte de mercancías en la ubicación de carga/descarga, si la diferencia de tiempo entre los momentos en que se producen dos detecciones consecutivas de cruce de algún elemento en movimiento del sensor de tráfico (T) , es menor que un umbral de tiempo predeterminado, se continua incrementando el Ttrabajando; si no, pasado el umbral de tiempo predeterminado, se comienza a incrementar el Tinactivo hasta que se reciba la siguiente señal de dicho sensor de tráfico (T) ; c2) Cuando la información recibida del sensor de presencia (P) indica que se ha terminado la presencia del vehículo de transporte de mercancías en la ubicación de carga/descarga, se comienza a incrementar Tinactivo, hasta que llegue una nueva señal del sensor de presencia (P) . d) Obtener a partir de los tiempos calculados, uno o más parámetros de eficiencia del almacén. 20. Un producto de programa de ordenador que comprende instrucciones ejecutables por ordenador para realizar el procedimiento según cualquiera de la reivindicación 18, cuando el programa es ejecutado en un ordenador.

+ ES-2912599_B21. Sistema para la gestión de un almacén, donde el sistema comprende: - Al menos un sensor de presencia (P) de vehículos de transporte de mercancías, configurado para detectar si un vehículo de transporte de mercancías se encuentra ubicado en una ubicación de carga/descarga; - Al menos un sensor de tráfico (T) de elementos en movimiento, configurado para detectar el cruce de un elemento en movimiento en la ubicación de carga/descarga; - Al menos un procesador electrónico configurado para, para un proceso de carga o de descarga de bultos en la ubicación de carga/descarga, realizar: - Recibir la información capturada por el al menos un sensor (P) de presencia de transporte de mercancías y por el al menos un sensor (T) de tráfico de elementos en movimiento, a través de una red de telecomunicación; - A partir de la información recibida del al menos un sensor de presencia (P) , calcular el tiempo en el que la ubicación de carga/descarga está ocupada y a partir de la información recibida del al menos un sensor de tráfico (T) , mientras la ubicación de carga/descarga está ocupada, determinar el tiempo en que se está trabajando en la ubicación, Ttrabajando, y el tiempo en el que no se está trabajando en la ubicación, Tinactivo, donde está determinación comprende: - Mientras la información recibida del sensor de presencia (P) indica la presencia de un vehículo de transporte de mercancías en la ubicación de carga/descarga, si la diferencia de tiempo entre los momentos en que se producen dos detecciones consecutivas de cruce de algún elemento en movimiento del sensor de tráfico (T) , es menor que un umbral de tiempo predeterminado, se continua incrementando el Ttrabajando; si no, pasado el umbral de tiempo predeterminado, se comienza a incrementar el Tinactivo hasta que se reciba la siguiente señal de dicho sensor de tráfico (T) . ; - Cuando la información recibida del sensor de presencia (P) indica que se ha terminado la presencia del vehículo de transporte de mercancías en la ubicación de carga/descarga, se comienza a incrementar Tinactivo, hasta que llegue una nueva señal del sensor de presencia (P) ; - Obtener a partir de los tiempos calculados, uno o más de los siguientes parámetros de eficiencia del almacén: - Eficiencia del proceso de carga, OEEcarga, calculado como: OEEcarga = ( (N° de bultos cargados) x (Ti_carga de cada bulto) ) / (Ttot_carga) ; siendo Ttot_carga el Tiempo Total empleado en la carga del vehículo de mercancías hasta el momento y Ti_carga el tiempo ideal de carga del tipo de bulto en cuestión medido en condiciones ideales u obtenido a partir de un histórico de datos de carga; - Disponibilidad del proceso de carga, DISPcarga, calculado como: DISPcarga = (Tcargando) / ( (Tcargando + Tparado) ) , donde "Tcargando" es la suma del tiempo en el estado "trabajando", Ttrabajando durante un periodo determinado y "Tparado" es la suma del tiempo en el estado "Sin Trabajar", Tinactivo durante el periodo determinado; - Eficiencia del proceso de descarga, OEEdescarga, calculado como: OEEdescarga = ( (N° de bultos descargados) x (Ti_descarga de cada bulto) (Ttot_descarga) ; siendo Ttot_carga" el Tiempo Total empleado en la descarga del vehículo de mercancías hasta el momento y Ti_descarga el tiempo ideal de descarga del tipo de bulto en cuestión medido en condiciones ideales u obtenido a partir de un histórico de datos de descarga; - Disponibilidad del proceso de descarga, DISPdescarga, calculado como: DISPdescarga = (Tdescargando) / ( (Tdescargando + Tparado) ) , donde "Tcargando" es la suma del tiempo en el estado "trabajando", Ttrabajando durante el periodo determinado y "Tparado" es la suma del tiempo en el estado "Sin Trabajar", Tinactivo, durante el periodo determinado; 2. Sistema según la reivindicación 1, en el que los parámetros de eficiencia del almacén se obtienen monitorizando, al menos, uno de los siguientes factores: - el tráfico de personas y carretillas en la ubicación de carga o descarga; - el tráfico de vehículos de transporte interno (carretillas) ; - el proceso de funcionamiento de los terminales manuales de datos (picking) . 3. Sistema según las reivindicaciones anteriores, donde el umbral de tiempo predeterminado es igual a un tiempo máximo de carga predeterminado si el proceso es de carga o un tiempo máximo de descarga predeterminado si el proceso es de descarga, más un tiempo de tolerancia predeterminado. 4. Sistema según la reivindicación 3, donde el tiempo máximo de carga predeterminado y el tiempo máximo predeterminado de descarga depende del tipo de bulto. 5. Sistema según cualquiera de las reivindicaciones anteriores, donde el umbral de tiempo predeterminado se obtiene a partir de parámetros de tiempo calculados a partir de la información recibida del al menos un sensor de tráfico (T) en reproducciones de situaciones de carga o descarga del vehículo de transporte de mercancías para cada tipo de bulto, en condiciones ideales. 6. Sistema según cualquiera de las reivindicaciones anteriores donde el umbral predeterminado se obtiene a partir de parámetros de tiempo calculados a partir de la información recibida del al menos un sensor de tráfico (T) en procesos de carga o descarga del vehículo de transporte de mercancías durante un periodo previo de tiempo determinado. 7. Sistema según cualquiera de las reivindicaciones anteriores donde el al menos un sensor (P) de presencia es de tipo inductivo o de tipo fotocélula y el al menos un sensor (T) de tráfico es de tipo fotocélula. 8. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador está además configurado para calcular el tiempo transcurrido desde que se detecta que un vehículo de transporte de mercancías entra en las instalaciones donde se encuentra el almacén hasta que un sensor de presencia (P) detecta que dicho vehículo de transporte de mercancías se encuentra ubicado en una ubicación de carga/descarga. 9. Sistema según la reivindicación 8, donde la detección de que un vehículo de transporte de mercancías entra en las instalaciones se obtiene a partir de información de un sensor de localización (L) ubicado en el vehículo de transporte de mercancías, a partir de un sensor lector de matrículas configurado para detectar la matrícula de vehículos de transporte de mercancías que entran en las instalaciones donde se encuentra el almacén o a partir de información introducida por un operario del almacén en un dispositivo electrónico a través de un interfaz de usuario. 10. Sistema según cualquiera de las reivindicaciones anteriores, donde el sistema, además, comprende: - Al menos un sensor de movimiento (M1) configurado para detectar cuando una carretilla de transporte de bultos del almacén está parada o en movimiento y al menos un sensor de volumen y/o peso (V) configurado para detectar cuando una carretilla de transporte de bultos lleva carga o no y las características de volumen y/o peso transportado; - Donde el al menos un procesador electrónico está además configurado para recibir la información capturada por el al menos un sensor de movimiento (M1) y/o del al menos un sensor de volumen y/o peso (V) a través de la red de telecomunicación y determinar, a partir de esta información, el tiempo en que una carretilla de transporte de bultos está con carga y el volumen y/o peso que una carretilla transporta en cada momento, el tiempo en que una carretilla de transporte de bultos está parada y el tiempo en que una carretilla de transporte de bultos está en movimiento. 11. Sistema según la reivindicación 10, donde la causa de la parada de la carretilla de transporte de bultos se determina a partir de información de sensores o a partir de información introducida por un operario del almacén en un dispositivo electrónico a través de un interfaz de usuario. 12. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador electrónico está además configurado para determinar el espacio recorrido por una carretilla del almacén, a partir de información recibida a través de la red de telecomunicación de al menos un sensor de localización (U1) configurado para detectar la ocalización de una carretilla de transporte de bultos o de la información recibida a través de la red de telecomunicación de al menos un sensor de espacio recorrido (E1) configurado para detectar metros recorridos por una carretilla de transporte de bultos. 13. Sistema según cualquiera de las reivindicaciones anteriores, donde el sistema además comprende: - Al menos un sensor de movimiento (M2) configurado para detectar cuando un terminal de recogida/colocación de bultos del almacén está parado o en movimiento; - Donde el al menos un procesador electrónico está además configurado para recibir la información capturada por el al menos un sensor de movimiento (M2) a través de la red de telecomunicación y determinar, a partir de esta información, el tiempo en que un terminal de recogida/colocación de bultos está parado y el tiempo en que un terminal de recogida/colocación de bultos está en movimiento. 14. Sistema según la reivindicación 13, donde la causa de una parada en un terminal de recogida/colocación de bultos se determina a partir de información de sensores o de información introducida por un operario del almacén en un dispositivo electrónico a través de un interfaz de usuario. 15. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador electrónico está además configurado para determinar el espacio recorrido por un terminal de recogida/colocación de bultos del almacén, a partir de información recibida a través de la red de telecomunicación de al menos un sensor de localización (U2) configurado para detectar la localización de terminal de recogida/colocación de bultos o de la información recibida a través de la red de telecomunicación de al menos un sensor de espacio recorrido (E2) configurado para detectar metros recorridos por terminal de recogida/colocación de bultos. 16. Sistema según cualquiera de las reivindicaciones anteriores, donde el al menos un procesador electrónico está además configurado para asociar a cada tipo de bulto, los tiempos y/o parámetros calculados por el al menos un procesador electrónico. 17. Sistema según cualquiera de las reivindicaciones anteriores, donde al menos un dispositivo electrónico presenta uno o más de los tiempos y/o parámetros calculados por el al menos un procesador electrónico, mediante un interfaz de usuario del dispositivo. 18. Sistema según cualquiera de las reivindicaciones anteriores, donde los parámetros calculados por al menos un dispositivo electrónico se relacionan automáticamente con los datos del componente (C) que recoge o coloca una carretilla o terminal. 19. Método para la gestión de un almacén, donde el método comprende para un proceso de carga o de descarga de bultos en una ubicación de carga/descarga del almacén, los siguientes pasos realizados por uno o más procesadores electrónicos: a) Recibir la información capturada por al menos un sensor (P) de presencia de transporte de mercancías a través de una red de telecomunicación, donde el al menos un sensor de presencia (P) de vehículos de transporte de mercancías está configurado para detectar si un vehículo de transporte de mercancías se encuentra ubicado en la ubicación de carga/descarga b) Recibir la información capturada por al menos un sensor (T) de tráfico de elementos en movimiento, a través de la red de telecomunicación, donde el al menos un sensor de tráfico (T) de elementos en movimiento está configurado para detectar el cruce de un elemento en movimiento en la ubicación de carga/descarga; c) A partir de la información recibida del al menos un sensor de presencia (P) , calcular el tiempo en el que la ubicación de carga/descarga está ocupada y a partir de la información recibida del al menos un sensor de tráfico (T) , determinar dentro de ese tiempo, el tiempo en que se está trabajando en la ubicación, Ttrabajando, y el tiempo en el que no se está trabajando en la ubicación, Tinactivo, mediante los siguientes pasos: c1) Mientras la información recibida del sensor de presencia (P) indica la presencia de un vehículo de transporte de mercancías en la ubicación de carga/descarga, si la diferencia de tiempo entre los momentos en que se producen dos detecciones consecutivas de cruce de algún elemento en movimiento del sensor de tráfico (T) , es menor que un umbral de tiempo predeterminado, se continua incrementando el Ttrabajando; si no, pasado el mbral de tiempo predeterminado, se comienza a incrementar el Tinactivo hasta que se reciba la siguiente señal de dicho sensor de tráfico (T) ; c2) Cuando la información recibida del sensor de presencia (P) indica que se ha terminado la presencia del vehículo de transporte de mercancías en la ubicación de carga/descarga, se comienza a incrementar Tinactivo, hasta que llegue una nueva señal del sensor de presencia (P) . d) Obtener a partir de los tiempos calculados, uno o más parámetros de eficiencia del almacén. 20. Un producto de programa de ordenador que comprende instrucciones ejecutables por ordenador para realizar el procedimiento según cualquiera de la reivindicación 18, cuando el programa es ejecutado en un ordenador.

Los productos y servicios protegidos por este registro son:

G06Q 10/08

Descripciones: