- Home /

- Publicaciones de patentes /

- PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS

Patente nacional por "PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS"

Este registro ha sido solicitado por

SEAT, S.A.

a través del representantePONTI & PARTNERS, S.L.P.

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 05/07/2022

- Número solicitud:

-

P202230605

- Número publicación:

-

ES2958116

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

SEAT, S.A.

- Datos del representante:

-

PONTI & PARTNERS, S.L.P.

- Clasificación Internacional de Patentes:

- B60S 5/00,B24B 19/26,B24B 51/00

- Clasificación Internacional de Patentes de la publicación:

- B60S 5/00,B24B 19/26,B24B 51/00

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2958116_A11. Procedimiento de reparación de defectos en la pintura de carrocerías mediante una o más herramientas (20) controladas por unos medios de procesamiento, estando las herramientas (20) y los medios de procesamiento configurados para llevar a cabo una operación de reparación (h) de un defecto (1) en base a unos parámetros predefinidos de reparación (P) , que comprende las etapas de: a) definir en la carrocería (10) a tratar una o más fronteras de trabajo (11) , las cuales no pueden ser traspasadas por las herramientas (20) , b) detectar un defecto (1) en la pintura de la carrocería (10) y c) obtener la posición del defecto (1) , estando el procedimiento caracterizado por que comprende las siguientes etapas: d) definir unas tipologías de frontera (12) y asignarlas a las fronteras de trabajo (11) , e) definir en al menos un lado de las fronteras de trabajo (11) una zona umbral (13) , cuya amplitud se determina a partir del diámetro de las herramientas (20) y de la correspondiente tipología de frontera (12) , f) determinar unos parámetros particulares de reparación (P) aptos para reparar un defecto (1) que se encuentre en una zona umbral (13) en base a la correspondiente tipología de frontera (12) , g) comprobar si la posición del defecto (1) se encuentra en una zona umbral (13) , y h) si la posición del defecto (1) coincide con la de una zona umbral (13) , transmitir los parámetros particulares de reparación (P) a las herramientas (20) para que lleven a cabo una operación de reparación particular (h) del defecto (1) . 2. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 1, donde la etapa de determinar los parámetros particulares de reparación (P) comprende determinar una secuencia particular de movimientos de las herramientas (20) . 3. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 2, donde la secuencia particular comprende un recorrido (3) de las herramientas (20) con al menos un tramo (31) paralelo a la frontera de trabajo (11) de la zona umbral (13) que incluye el defecto (1) . 4. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 3, donde dicho recorrido (3) corresponde al realizado por el centro de a superficie de contacto de las herramientas (20) y el al menos un tramo (31) paralelo a la frontera de trabajo (11) es coincidente con el defecto (1) . 5. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 3, donde dicho recorrido (3) corresponde al del centro de las herramientas (20) y el al menos un tramo (31) paralelo a la frontera de trabajo (11) no es coincidente con el defecto (1) . 6. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 5, donde determinar el recorrido (3) de la secuencia particular de movimientos de las herramientas (20) comprende: - determinar unos puntos de trayecto (32) que delimitan los tramos por los que deben pasar las herramientas (20) en base a la posición del defecto (1) , - desplazar virtualmente los puntos de trayecto (32) , en una dirección sustancialmente perpendicular a la frontera de trabajo (11) correspondiente a la zona umbral (13) coincidente con el defecto (1) en base a la correspondiente tipología de frontera. 7. Procedimiento de reparación de defectos según cualquiera de las reivindicaciones 3 a 5, donde determinar el recorrido (3) de la secuencia particular de movimientos de las herramientas (20) comprende: - desplazar virtualmente la posición del defecto (1) en una dirección sustancialmente perpendicular a la frontera de trabajo (11) correspondiente a la zona umbral (13) coincidente con el defecto (1) , en base a la correspondiente tipología de frontera, y - determinar unos puntos de trayecto (32) que delimitan unos tramos por los que deben pasar las herramientas (20) en base a la posición del defecto (1) desplazada virtualmente. 8. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones 6 o 7, donde los puntos de trayecto (32) se determinan en base a cada herramienta. 9. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones 3 a 8, donde dicho recorrido (3) es en dos dimensiones y cerrado. 10. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones 3 a 8, donde dicho recorrido (3) comprende un único tramo (31) unidimensional. 11. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde una de las tipologías de frontera (12) a definir es unilateral, comprendiendo dicha frontera de trabajo unilateral una zona umbral (13) trabajable por las herramientas (20) en un lado y una zona no trabajable (14) por las herramientas (20) en el otro lado, siendo dicha zona no trabajable (14) un área de la carrocería (10) no accesible por las herramientas (20) . 12. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 11, el cual comprende emitir un aviso de que es necesaria la intervención de un operario cuando al menos parte de un defecto se encuentra situado en dicha zona no trabajable (14) . 13. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde una de las tipologías de frontera (12) a definir es de doble umbral, comprendiendo la frontera de trabajo (11) de doble umbral una zona umbral (13) trabajable por las herramientas (20) en cada lado. 14. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde la etapa de determinar los parámetros particulares de reparación (P) también comprende determinar la presión a aplicar por las herramientas (20) , sus revoluciones y/o su velocidad de avance. 15. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde la etapa de obtener la posición del defecto (1) también comprende parametrizar en detalle el defecto (1) mediante un sistema de captación de imágenes en 3D.

Los productos y servicios protegidos por este registro son:

B60S 5/00 - B24B 19/26 - B24B 51/00

Descripciones:

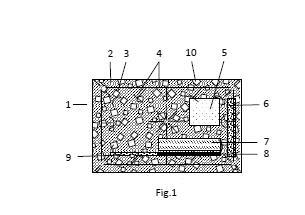

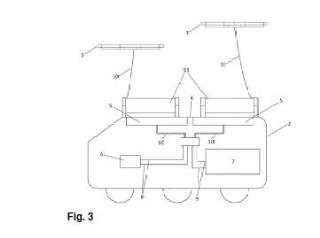

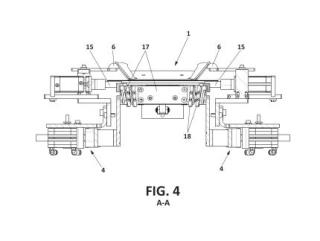

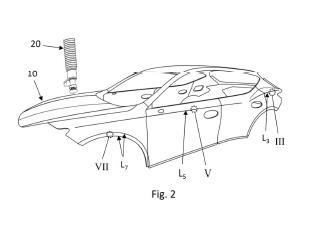

+ ES-2958116_A1 Procedimiento de reparación de defectos en la pintura de carrocerías Sector de la técnica El campo de la presente invención concierne al de los métodos automatizados de detección y reparación de defectos en la pintura de carrocerías de vehículos. Estado de la técnica anterior Son conocidos diferentes tipos de métodos relacionados con la localización de defectos en la pintura de carrocerías y definir unas etapas de reparación en base a su topografía. Para cada geometría de carrocería existen zonas donde no es posible reparar un defecto, ya que las propias herramientas no pueden acceder sin dañar otras partes de la carrocería o dañar la propia herramienta. Por otro lado, independientemente del tamaño del defecto y de las herramientas, las operaciones robotizadas de reparación estándar en el estado de la técnica implican unas trayectorias de las herramientas que abarcan una superficie mucho mayor que la propia superficie de la herramienta. Por ello, en según qué posiciones de los defectos, no se llevan a cabo operaciones de reparación robotizadas. Por ejemplo, el documento EP3930960A1 divulga un método para la identificación de un defecto en el recubrimiento de una superficie y pulirlo mediante una herramienta de pulido de forma controlada por computadora, que previo al pulido comprende simular posibles movimientos de la herramienta para tratar el defecto y, en caso de que la posición del defecto sea desfavorable para el procesamiento automático, las coordenadas de este defecto se transfieren a la computadora y se alerta a un operario. Sin embargo, ningún procedimiento propone definir unas fronteras que las herramientas no pueden sobrepasar y, para los defectos cercanos a una frontera, modificar los parámetros de la reparación en función de los diferentes tipos de fronteras, con la intención de reparar aquellos defectos que no se llegan a reparar mediante los parámetros de reparación estándar. Explicación de la invención La presente invención concierne a un procedimiento de reparación de defectos en la pintura de carrocerías, llevado a cabo mediante una o más herramientas controladas por unos medios de procesamiento. Dichas herramientas, como por ejemplo una herramienta e lijado o pulido, y dichos medios de procesamiento están configurados para realizar una operación de reparación de un defecto en base a unos parámetros predefinidos de reparación, como por ejemplo una secuencia predefinida de movimientos de las herramientas, la inclinación de las herramientas, su tamaño, la duración y/o la presión que deben ejercer. Este procedimiento comprende las etapas de: a) definir en la carrocería a tratar una o más fronteras de trabajo que no pueden ser traspasadas por las herramientas, siendo estas fronteras de trabajo unas líneas o puntos definidos virtualmente en los medios de procesamiento en función de la geometría de la carrocería, es decir, en función de las curvaturas y cantos o extremos superficiales que definen el diseño de la carrocería para un modelo de vehículo, llevándose a cabo esta etapa a partir de un modelo CAD de la carrocería y mediante un sistema de dibujo CAD, pudiendo ser dicha etapa de definir una o más fronteras de trabajo un proceso manual (y por lo tanto estando dichas fronteras predefinidas y almacenadas en una unidad de almacenamiento asociadas a cada una de las diferentes tipologías de carrocerías) o un proceso automático, en base al modelo CAD, a la geometría superficial de dicha carrocería y a la herramienta y/o robot de reparación, entre otros parámetros, b) detectar un defecto en la pintura de la carrocería, llevándose a cabo esta etapa por medio de un sistema de captación y procesado de imágenes, y c) obtener la posición del defecto, llevándose a cabo esta etapa por medio de una unidad de procesamiento de datos. Dicha etapa puede comprender posicionar el defecto en dicho modelo CAD de la carrocería del vehículo en los medios de procesamiento, con el fin de poder identificar la posición relativa de dicho defecto respecto a la al menos una frontera de trabajo. Una vez acabadas dichas etapas, igual que en los procedimientos conocidos en el estado de la técnica, se llevaría a cabo una operación de reparación estándar del defecto según dichos parámetros predefinidos de reparación si el defecto se encuentra en una posición en que las herramientas no necesitan sobrepasar una frontera de trabajo o se encuentran cerca de una frontera de trabajo. En caso de que el defecto detectado se encuentre cerca de una frontera de trabajo o en una posición en que las herramientas necesitan sobrepasar una frontera, los procedimientos conocidos en el estado de la técnica alertan a un operario para proceder a una reparación manual del mismo. A diferencia de los procedimientos conocidos en el estado de la técnica, el propuesto por la presente invención, de manera característica, comprende llevar a cabo por medio de una unidad de procesamiento de datos las etapas adicionales de: d) definir unas tipologías de frontera y asignarlas a las fronteras de trabajo, pudiendo ser dicha etapa de definir unas tipologías de frontera de trabajo un proceso manual (y por lo tanto estando dichas tipologías de fronteras predefinidas y almacenadas en una unidad de almacenamiento) o un proceso automático, en base al modelo CAD, a la geometría superficial de dicha carrocería y a la herramienta y/o robot de reparación, entre otros parámetros, e) definir en al menos un lado de las fronteras de trabajo una zona umbral, cuya amplitud se determina a partir del diámetro de las herramientas y de la correspondiente tipología de frontera, f) determinar unos parámetros particulares de reparación aptos para reparar un defecto que se encuentre en una zona umbral en base a la correspondiente tipología de frontera, g) comprobar si la posición del defecto se encuentra en una zona umbral, y h) si la posición del defecto coincide con la de una zona umbral, transmitir los parámetros particulares de reparación a las herramientas para que lleven a cabo una operación de reparación particular del defecto. El objetivo del procedimiento es modificar los parámetros de reparación de los defectos en las situaciones donde las herramientas no tienen espacio suficiente respecto a una frontera para llevar a cabo una operación estándar de reparación, es decir, mediante dichos parámetros predefinidos. El presente procedimiento, aunque pueda conllevar más tiempo de trabajo de las herramientas, amplía el abanico de defectos a reparar de forma automática, lo que a la larga reduce el coste y el tiempo de entrega de la carrocería, ya que se reducen los procesos manuales. En una primera realización, la etapa de determinar los parámetros particulares de reparación comprende determinar una secuencia particular de movimientos de las herramientas, como por ejemplo, el recorrido, las diferentes velocidades de desplazamiento de cada tramo del recorrido o la cantidad de pasadas para cada tramo. En una implementación preferente, la secuencia particular define un recorrido de las herramientas (en concreto, el recorrido realizado por el centro de la superficie de contacto de las herramientas) que comprende al menos un tramo paralelo a la frontera de trabajo de la zona umbral que incluye el defecto. En una primera realización del recorrido, el al menos un tramo paralelo a la frontera de trabajo es coincidente con el defecto, lo cual es adecuado cuando el radio de las herramientas es menor a la distancia del defecto respecto a la frontera. En una segunda realización del recorrido, el al menos un tramo paralelo a la frontera de trabajo no es coincidente con el defecto, lo cual es adecuado uando el radio de las herramientas es mayor a la distancia del defecto respecto a la frontera. En esta última realización del recorrido, la etapa de determinar el recorrido de la secuencia particular de movimientos de las herramientas puede comprender: - determinar unos puntos de trayecto que delimitan los tramos por los que deben pasar las herramientas en base a la posición del defecto, y - desplazar virtualmente los puntos de trayecto, en base a la correspondiente tipología de frontera, en una dirección sustancialmente perpendicular a la frontera de trabajo correspondiente a la zona umbral coincidente con el defecto. De forma alternativa, la etapa de determinar el recorrido de la secuencia particular de movimientos de las herramientas puede comprender: - desplazar virtualmente la posición del defecto en una dirección sustancialmente perpendicular a la de trabajo correspondiente a la zona umbral coincidente con el defecto, en base a la correspondiente tipología de frontera, y - determinar unos puntos de trayecto que delimitan unos tramos por los que deben pasar las herramientas en base a la posición del defecto desplazada virtualmente. En cualquiera de las dos alternativas planteadas, los puntos de trayecto pueden estar determinados en base a cada herramienta, como por ejemplo en función del tamaño perimetral o la geometría de estas. De este modo, en ambas alternativas planteadas, la unidad de procesamiento desplaza virtualmente o bien los puntos de trayecto de la herramienta teóricos o bien el defecto detectado. El objetivo es calcular unos nuevos puntos de trayecto de la herramienta virtuales que, aunque durante el desplazamiento de la herramienta el centro de la misma no coincidirá con el centro del defecto detectado, el recorrido asegurará un contacto suficiente entre la herramienta y el defecto para su reparación, a la vez que se asegura que la herramienta no contacta o traspasa la frontera de trabajo detectada. En una posible opción, dicho recorrido realizado por el centro de la superficie de contacto de las herramientas es en dos dimensiones y cerrado, es decir, que finaliza en el punto de partida, como por ejemplo un recorrido en forma de triángulo. Con el objetivo de asegurar que la herramienta no traspasa la frontera de trabajo, dichos recorridos deben comprender al menos un desplazamiento paralelo a dicha frontera de trabajo. En otra posible opción, dicho recorrido comprende un único tramo unidimensional, es decir, que las herramientas realizan un desplazamiento lineal en un primer sentido y retornan al punto de partida recorriendo en sentido contrario dicho desplazamiento lineal. Con relación a las tipologías de frontera, una posible tipología de frontera a definir es unilateral, comprendiendo dicha frontera de trabajo unilateral una zona umbral trabajable por las herramientas en un lado y una zona no trabajable por las herramientas en el otro lado, siendo dicha zona no trabajable un área de la carrocería no accesible por las herramientas, como por ejemplo una superficie cóncava, el final de una pieza o zonas con mínima superficie de contacto, donde la periferia de las herramientas podría dañar otras partes de la carrocería o del vehículo si atravesara la frontera de trabajo. Si el defecto se encuentra en la zona umbral a una distancia de la frontera de trabajo menor que el radio de las herramientas, resultará necesario un desplazamiento virtual según descrito anteriormente. Por otro lado, si el defecto se encuentra en dicha zona no trabajable, no es posible repararlo mediante el presente procedimiento automático. En este caso, el procedimiento comprende emitir un aviso de que es necesaria la intervención de un operario cuando al menos parte de un defecto se encuentra situado en dicha zona no trabajable. Otra posible tipología de frontera a definir es de doble umbral, comprendiendo la frontera de trabajo de doble umbral una zona umbral trabajable por las herramientas en cada lado, como por ejemplo, el extremo de una pieza que tiene otra pieza adyacente o una línea de diseño que marca un cambio brusco de inclinación de las superficies adyacentes, a modo de cambio de rasante convexo. Como opción, la etapa de determinar los parámetros particulares de reparación también comprende determinar la presión a aplicar por las herramientas, su velocidad angular de giro y/o su velocidad de avance. En relación a la anchura de la zona umbral, puede definirse la misma para todo un procedimiento (por ejemplo, como la mitad del diámetro de la herramienta con mayor superficie) , aunque también puede adaptarse para cada una de las herramientas de trabajo, por lo que el procedimiento sería iterativo una vez definida la herramienta de trabajo desde la etapa de definir la zona umbral hasta la etapa de realizar la operación de reparación particular con una herramienta. Con relación a la etapa de obtener la posición del defecto, puede comprender parametrizar en detalle el defecto mediante un sistema de captación de imágenes en 3D, para obtener su tipología, geometría, profundidad, etc., así como las coordenadas de posición exactas. Dicho procedimiento se lleva a cabo en un sistema de reparación de defectos en la pintura de carrocerías, el cual comprende: - un sistema de detección de defectos, tal como un túnel que comprende medios de iluminación y medios de captación de imagen que detectan y analizan la luz reflejada en la carrocería del vehículo, el cual dispone de un sistema de captación y procesado de imágenes apto para captar imágenes de la superficie de una carrocería de vehículo y procesar dichas imágenes para analizar si tiene defectos en la pintura, almacenando las coordenadas espaciales del defecto, - una estación de caracterización en detalle del defecto, la cual comprende un brazo robótico con un sistema de captación de imágenes en 3D en su extremo, - una unidad de procesamiento con una interfaz, apta para disponer y gestionar un modelo virtual de la carrocería y un software de dibujo virtual en 3D (conocido como CAD) , - una estación de reparación. De forma preferente, estación de reparación comprende al menos: - una herramienta de limpieza, - una herramienta de lijado, - un aplicador de pasta de pulido, - una herramienta de pulido, y - un dispensador de alcohol. Así, el sistema de reparación de defectos en la pintura de carrocerías comprende una o más herramientas y unos medios de procesamiento, que controlan dichas una o más herramientas, estando los medios de procesamiento configurados para: - definir en al menos un lado de las fronteras de trabajo una zona umbral, cuya amplitud se determina a partir del diámetro de las herramientas y de la correspondiente tipología de frontera, - determinar unos parámetros particulares de reparación aptos para reparar un defecto que se encuentre en una zona umbral en base a la correspondiente tipología de frontera, - recibir desde un sistema de detección de defectos la posición de al menos un defecto, - comprobar si la posición de un defecto detectado por medio del sistema de detección de defectos se encuentra en una zona umbral, y - si la posición del defecto coincide con la de una zona umbral, transmitir los parámetros particulares de reparación a las herramientas para que lleven a cabo una operación de reparación particular del defecto. Breve descripción de los dibujos Las anteriores y otras ventajas y características se comprenderán más plenamente a partir de la siguiente descripción detallada de unos ejemplos de realización con referencia a los dibujos adjuntos, que deben tomarse a título ilustrativo y no limitativo, en los que: La Figura 1 es un diagrama de bloques que muestra esquemáticamente un ejemplo de realización del presente procedimiento. La Figura 2 es una vista en perspectiva de una carrocería de un vehículo y de una herramienta de reparación de defectos. La figura 3 es un ejemplo de realización de una frontera de trabajo relativa a la línea de diseño del detalle III de la figura 2. La figura 4 es un primer ejemplo de recorrido de una secuencia particular de movimientos de las herramientas apta para la tipología de frontera de la figura 3. La figura 5 es un segundo ejemplo de realización de una frontera de trabajo relativa a la línea de diseño del detalle V de la figura 2. La figura 6 es un segundo ejemplo de recorrido de una secuencia particular de movimientos de las herramientas apta para la tipología de frontera de la figura 5. La figura 7 es un tercer ejemplo de realización de una frontera de trabajo relativa a la línea de diseño del detalle V II de la figura 2. La figura 8 es un tercer ejemplo de recorrido de una secuencia particular de movimientos de las herramientas apta para la tipología de frontera de la figura 7. Descripción detallada de unos ejemplos de realización En la Figura 1 se ilustra mediante un diagrama de bloques las etapas llevadas a cabo en un ejemplo de realización del presente procedimiento de reparación de defectos en la pintura de carrocerías, representando la información generada y/o transmitida en cada etapa mediante flechas discontinuas y sus respectivas referencias. En esta realización de ejemplo, se llevan a cabo en paralelo dos grupos de etapas. Por un lado, en un primer grupo, el procedimiento comprende las etapas de: a) definir en la carrocería (10) a tratar las fronteras de trabajo (11) que no pueden ser traspasadas por las herramientas (20) . Dicha etapa comprende determinar quellas zonas de la superficie de la carrocería (10) del vehículo que no pueden ser traspasadas o contactadas de forma directa por las herramientas (20) de retrabajo. Así, por medio del análisis de la geometría superficial se determinan aquellos extremos o líneas de diseño o puntos de la carrocería (10) de forma virtual donde un contacto entre la herramienta (20) y dicha frontera de trabajo (11) puede suponer un deterioro en la propia carrocería (10) , como por ejemplo pelar el barniz de la misma, o un deterioro de la propia herramienta (20) . Dicho proceso puede ser manual, realizado por parte de un operario, o automático, en base a la geometría superficial de la carrocería (10) y a la herramienta (20) de trabajo, d) definir unas tipologías de frontera (12) y asignarlas a las fronteras de trabajo (11) , donde las tipologías de frontera (12) están previamente definidas en base a la geometría superficial de la carrocería (10) de manera que cada tipología de frontera (12) comprende una operación de reparación preferente para reparar un defecto. Dichas tipologías de frontera (12) tienen asociadas una operación de reparación particular (h) previamente predefinida, estando dichas operaciones de reparación particular (h) almacenadas en una unidad de memoria. Así, el procedimiento asigna a cada una de las fronteras de trabajo (11) una de las diferentes tipologías de frontera (12) predefinidas. Nuevamente, dicha operación de asignación puede realizarse de forma manual o automática, e) definir en al menos un lado de las fronteras de trabajo (11) una zona umbral (13) , cuya amplitud se determina a partir del diámetro de las herramientas (20) y de la correspondiente tipología de frontera (12) , entendiéndose por zona umbral (13) una zona o área de la superficie exterior de la carrocería (10) adyacente a una frontera de trabajo (11) , de manera que un defecto (1) que se detecte en dicha zona umbral (13) deberá ser reparado de una forma particular, tal y como se explicará a continuación. Dicha etapa de definición de la al menos una zona umbral (13) es realizada por parte de la unidad de procesamiento definiéndose dichas zonas umbrales (13) de forma virtual, preferentemente sobre un modelo CAD de la carrocería (10) , y f) determinar unos parámetros particulares de reparación (P) aptos para reparar un defecto (1) que se encuentre en una zona umbral (13) en base a la correspondiente tipología de frontera (12) . Así, para cada tipología de defecto (12) se asocia o define unos parámetros particulares de reparación (P) preferentes, siendo dichos parámetros particulares de reparación (P) los más adecuados para reparar un defecto (1) ubicado en una zona umbral (13) de una tipología de defecto (12) determinada. Dichos parámetros particulares de reparación (P) ueden comprender una trayectoria de desplazamiento de la herramienta (20) determinada, una velocidad de giro angular de la herramienta (20) determinada, una velocidad de avance de la herramienta (20) determina, entre otros. Paralelamente, en un segundo grupo, el procedimiento también comprende las etapas de: b) detectar un defecto (1) en la pintura de la carrocería (10) , por ejemplo, por medio de un sistema de captación de imágenes, y c) obtener la posición del defecto (1) en la carrocería (10) , comparándose dicha posición del defecto (1) obtenida con las zonas umbrales (13) previamente definidas sobre la carrocería (10) . Una vez acabadas dichas etapas f) y c) , el procedimiento continua con la etapa g) consistente en comprobar si la posición del defecto (1) detectado se encuentra en una zona umbral (13) . Tal y como se ha representado con un tic o símbolo de visto, en el caso de que la posición del defecto (1) coincida con la de una zona umbral (13) , se transmiten los parámetros particulares de reparación (P) a las herramientas (20) para que lleven a cabo una operación de reparación particular (h) del defecto (1) . Así, una vez determinado que un defecto (1) está ubicado en una zona umbral (13) de una determinada frontera de trabajo (11) se recupera la tipología de frontera (12) previamente asociada a la frontera de trabajo (11) , recuperándose adicionalmente los parámetros particulares de reparación (P) que deben ser implementados por la herramienta (20) con el fin de reparar el defecto (1) superficial de la carrocería y, a la vez, no provocar daños o defectos adicionales sobre la misma carrocería (10) o sobre la propia herramienta (20) . En caso contrario, tal y como se ha representado con una X, cuando la posición del defecto (1) no coincide con la de una zona umbral (13) , se transmiten a las herramientas (20) los parámetros predefinidos de reparación (P) para que lleven a cabo una operación de reparación (h) estándar, es decir, según se lleva a cabo en el estado de la técnica. Dicha operación de reparación (h) no conlleva una complejidad especial, al estar el defecto (1) detectado alejado de una frontera de trabajo (11) , por lo que se pueden aplicar las operaciones de reparación estándar conocidas En la Figura 2 se ilustra un ejemplo de herramienta (20) , pudiendo ser, a modo de ejemplo, un brazo robótico que desplaza y posiciona un pulidor o lija, y una carrocería (10) de coche definida por sus líneas de diseño (L3 , L5 , L7) , y donde se encuentran señalizadas las posiciones de algunos ejemplos de fronteras de trabajo (11) , las cuales se muestran en detalle en las figuras 3 a 6. La figura 3 corresponde al detalle III señalado en la figura 2. En ella se ilustra un primer ejemplo de realización de frontera de trabajo (11) , representada por una línea punteada gruesa, la cual es de una tipología de frontera (12) en que está separada unos milímetros respecto a la línea de diseño (L3) de la carrocería (10) , comprendiendo por debajo de la frontera de trabajo (11) una zona umbral (13) , delimitada en la figura por una línea discontinua, y por encima una zona no trabajable (14) . Como se ha comentado, si un defecto (1) se encuentra en la zona umbral (13) , se lleva a cabo una operación de reparación particular (h) siguiendo unos correspondientes parámetros particulares de reparación (P) para esta tipología de frontera (12) . Con respecto a la zona no trabajable (14) , en este ejemplo consiste en una zona cóncava situada entre la frontera de trabajo (11) y la línea de diseño (L3) , pudiendo resultar dañada en caso de que las herramientas (20) accedieran a ella. En la figura 4 se ha representado un ejemplo de recorrido (3) de una posible secuencia particular de movimientos de las herramientas (20) apta para la tipología de frontera (12) de la figura 3. Dicho recorrido (3) corresponde al realizado por el centro de la superficie de contacto de las herramientas (20) y define un triángulo isósceles, representado en la figura por una línea punteada. Cada tramo (31) está delimitado por unos puntos de trayecto (32) por los que deben desplazarse las herramientas (20) , en concreto, el centro de la herramienta en base a la posición del defecto (1) . Como se puede comprobar, en la definición de uno de los tramos (31) de desplazamiento de la herramienta (20) se establece un paralelismo entre dicho tramo (31) y la frontera de trabajo (11) . En concreto, partiendo de la posición del defecto (1) , se generan dos puntos de trayecto (32) a igual distancia de dicha frontera de trabajo (11) , estando el defecto (1) en el punto medio entre ambos puntos de trayecto (32) , generando un tramo (31) paralelo a la frontera de trabajo (11) . En este caso, al ser el radio de la herramienta (20) inferior a la distancia de separación entre el defecto (1) y la frontera de trabajo (11) existe espacio suficiente para que la herramienta no traspase o sobrepase la frontera de trabajo (11) . Las distancias de los puntos de trayecto (32) pueden adaptarse para el tamaño de cada herramienta (20) , así como para otros parámetros de reparación. La figura 5 corresponde al detalle V señalado en la figura 2. En ella se ilustra un segundo ejemplo de realización de frontera de trabajo (11) , la cual coincide con la correspondiente línea de diseño (L5) y comprende una zona umbral (13) a cada lado. Dicha línea de diseño (L5) corresponde a una línea convexa que puede dañarse si las herramientas la alcanzan, pero que las herramientas sí pueden trabajar en sendos lados. En la figura 6 se ha representado un segundo ejemplo de recorrido (3) , en este caso para un defecto (1) muy cercano a la frontera de trabajo (11) . Para determinar este recorrido (3) de la secuencia particular de movimientos de las herramientas (20) , se realizan las siguientes etapas: - desplazar virtualmente la posición del defecto (1) en una dirección sustancialmente perpendicular a la de la frontera de trabajo (11) , representada en la figura mediante una flecha y un círculo discontinuos, y - determinar los puntos de trayecto (32) que delimitan los tramos (31) por los que deben pasar las herramientas (20) en base a la posición del defecto (1) desplazado virtualmente. Como se puede comprobar, en esta realización el recorrido (3) realizado por el centro de la superficie de contacto de las herramientas (20) no es coincidente con el defecto (1) , sino que está definido para que sea sólo la periferia de las herramientas (20) las que reparen el defecto sin llegar a sobrepasar la frontera de trabajo (11) . La distancia de desplazamiento de la posición virtual del defecto (1) es en base al radio de la herramienta (20) , con el fin de que la herramienta (20) no traspase o sobrepase la frontera de trabajo (11) . Para ello, se genera un tramo (31) paralelo a la frontera de trabajo (11) y que discurre por la posición virtual del defecto (1) , definiendo los dos puntos de trayecto (32) a lado y lado de dicha posición virtual del defecto (1) . La figura 7 corresponde al detalle VII señalado en la figura 2. En ella se ilustra un tercer ejemplo de realización con dos fronteras de trabajo (11) próximas entre sí, las cuales coinciden con las correspondientes líneas de diseño (L7) . Estas fronteras de trabajo (11) comprenden unas zonas umbrales (13) que se solapan, por lo que es equivalente a que dispongan una sola zona umbral (13) entre ellas. Dichas líneas de diseño (L7) corresponden, en esta realización, a la zona del pasaruedas. En este ejemplo de dos zonas umbrales (13) que se solapan, se determinan dos puntos de trayecto (32) que delimitan un recorrido (3) de un único tramo (31) lineal de desplazamiento paralelo a la frontera de trabajo (11) más cercana al defecto (1) , y donde dichos dos puntos de trayecto (32) se desplazan virtualmente en una dirección sustancialmente perpendicular a dicha frontera de trabajo (11) . La distancia de desplazamiento de la posición virtual de los dos puntos de trayecto (32) es en base al radio de la herramienta (20) , con el fin de que la herramienta (20) no traspase o sobrepase la frontera de trabajo (11) . Para ello, se generan dos puntos de trayecto (32) virtuales desplazados en una dirección perpendicular a la frontera de trabajo (11) , generando un tramo (31) que discurre paralelo a dicha frontera de trabajo (11) .

Publicaciones:

ES2958116 (01/02/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 05/07/2022 se realizó Registro Instancia de Solicitud

En fecha 05/07/2022 se realizó Admisión a Trámite

En fecha 05/07/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 07/09/2022 se realizó Superado examen de oficio

En fecha 08/11/2022 se realizó Realizado IET

En fecha 16/11/2022 se realizó 1109P_Comunicación Traslado del IET

En fecha 01/02/2024 se realizó Publicación Solicitud

En fecha 01/02/2024 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 19/03/2024 se realizó PETEX_Petición de examen sustantivo

Pagos:

04/07/2022 - Pago Tasas IET

+ ES-2958116_A11. Procedimiento de reparación de defectos en la pintura de carrocerías mediante una o más herramientas (20) controladas por unos medios de procesamiento, estando las herramientas (20) y los medios de procesamiento configurados para llevar a cabo una operación de reparación (h) de un defecto (1) en base a unos parámetros predefinidos de reparación (P) , que comprende las etapas de: a) definir en la carrocería (10) a tratar una o más fronteras de trabajo (11) , las cuales no pueden ser traspasadas por las herramientas (20) , b) detectar un defecto (1) en la pintura de la carrocería (10) y c) obtener la posición del defecto (1) , estando el procedimiento caracterizado por que comprende las siguientes etapas: d) definir unas tipologías de frontera (12) y asignarlas a las fronteras de trabajo (11) , e) definir en al menos un lado de las fronteras de trabajo (11) una zona umbral (13) , cuya amplitud se determina a partir del diámetro de las herramientas (20) y de la correspondiente tipología de frontera (12) , f) determinar unos parámetros particulares de reparación (P) aptos para reparar un defecto (1) que se encuentre en una zona umbral (13) en base a la correspondiente tipología de frontera (12) , g) comprobar si la posición del defecto (1) se encuentra en una zona umbral (13) , y h) si la posición del defecto (1) coincide con la de una zona umbral (13) , transmitir los parámetros particulares de reparación (P) a las herramientas (20) para que lleven a cabo una operación de reparación particular (h) del defecto (1) . 2. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 1, donde la etapa de determinar los parámetros particulares de reparación (P) comprende determinar una secuencia particular de movimientos de las herramientas (20) . 3. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 2, donde la secuencia particular comprende un recorrido (3) de las herramientas (20) con al menos un tramo (31) paralelo a la frontera de trabajo (11) de la zona umbral (13) que incluye el defecto (1) . 4. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 3, donde dicho recorrido (3) corresponde al realizado por el centro de a superficie de contacto de las herramientas (20) y el al menos un tramo (31) paralelo a la frontera de trabajo (11) es coincidente con el defecto (1) . 5. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 3, donde dicho recorrido (3) corresponde al del centro de las herramientas (20) y el al menos un tramo (31) paralelo a la frontera de trabajo (11) no es coincidente con el defecto (1) . 6. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 5, donde determinar el recorrido (3) de la secuencia particular de movimientos de las herramientas (20) comprende: - determinar unos puntos de trayecto (32) que delimitan los tramos por los que deben pasar las herramientas (20) en base a la posición del defecto (1) , - desplazar virtualmente los puntos de trayecto (32) , en una dirección sustancialmente perpendicular a la frontera de trabajo (11) correspondiente a la zona umbral (13) coincidente con el defecto (1) en base a la correspondiente tipología de frontera. 7. Procedimiento de reparación de defectos según cualquiera de las reivindicaciones 3 a 5, donde determinar el recorrido (3) de la secuencia particular de movimientos de las herramientas (20) comprende: - desplazar virtualmente la posición del defecto (1) en una dirección sustancialmente perpendicular a la frontera de trabajo (11) correspondiente a la zona umbral (13) coincidente con el defecto (1) , en base a la correspondiente tipología de frontera, y - determinar unos puntos de trayecto (32) que delimitan unos tramos por los que deben pasar las herramientas (20) en base a la posición del defecto (1) desplazada virtualmente. 8. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones 6 o 7, donde los puntos de trayecto (32) se determinan en base a cada herramienta. 9. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones 3 a 8, donde dicho recorrido (3) es en dos dimensiones y cerrado. 10. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones 3 a 8, donde dicho recorrido (3) comprende un único tramo (31) unidimensional. 11. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde una de las tipologías de frontera (12) a definir es unilateral, comprendiendo dicha frontera de trabajo unilateral una zona umbral (13) trabajable por las herramientas (20) en un lado y una zona no trabajable (14) por las herramientas (20) en el otro lado, siendo dicha zona no trabajable (14) un área de la carrocería (10) no accesible por las herramientas (20) . 12. Procedimiento de reparación de defectos en la pintura de carrocerías según la reivindicación 11, el cual comprende emitir un aviso de que es necesaria la intervención de un operario cuando al menos parte de un defecto se encuentra situado en dicha zona no trabajable (14) . 13. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde una de las tipologías de frontera (12) a definir es de doble umbral, comprendiendo la frontera de trabajo (11) de doble umbral una zona umbral (13) trabajable por las herramientas (20) en cada lado. 14. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde la etapa de determinar los parámetros particulares de reparación (P) también comprende determinar la presión a aplicar por las herramientas (20) , sus revoluciones y/o su velocidad de avance. 15. Procedimiento de reparación de defectos en la pintura de carrocerías según cualquiera de las reivindicaciones anteriores, donde la etapa de obtener la posición del defecto (1) también comprende parametrizar en detalle el defecto (1) mediante un sistema de captación de imágenes en 3D.

Los productos y servicios protegidos por este registro son:

B60S 5/00 - B24B 19/26 - B24B 51/00

Descripciones:

+ ES-2958116_A1 Procedimiento de reparación de defectos en la pintura de carrocerías Sector de la técnica El campo de la presente invención concierne al de los métodos automatizados de detección y reparación de defectos en la pintura de carrocerías de vehículos. Estado de la técnica anterior Son conocidos diferentes tipos de métodos relacionados con la localización de defectos en la pintura de carrocerías y definir unas etapas de reparación en base a su topografía. Para cada geometría de carrocería existen zonas donde no es posible reparar un defecto, ya que las propias herramientas no pueden acceder sin dañar otras partes de la carrocería o dañar la propia herramienta. Por otro lado, independientemente del tamaño del defecto y de las herramientas, las operaciones robotizadas de reparación estándar en el estado de la técnica implican unas trayectorias de las herramientas que abarcan una superficie mucho mayor que la propia superficie de la herramienta. Por ello, en según qué posiciones de los defectos, no se llevan a cabo operaciones de reparación robotizadas. Por ejemplo, el documento EP3930960A1 divulga un método para la identificación de un defecto en el recubrimiento de una superficie y pulirlo mediante una herramienta de pulido de forma controlada por computadora, que previo al pulido comprende simular posibles movimientos de la herramienta para tratar el defecto y, en caso de que la posición del defecto sea desfavorable para el procesamiento automático, las coordenadas de este defecto se transfieren a la computadora y se alerta a un operario. Sin embargo, ningún procedimiento propone definir unas fronteras que las herramientas no pueden sobrepasar y, para los defectos cercanos a una frontera, modificar los parámetros de la reparación en función de los diferentes tipos de fronteras, con la intención de reparar aquellos defectos que no se llegan a reparar mediante los parámetros de reparación estándar. Explicación de la invención La presente invención concierne a un procedimiento de reparación de defectos en la pintura de carrocerías, llevado a cabo mediante una o más herramientas controladas por unos medios de procesamiento. Dichas herramientas, como por ejemplo una herramienta e lijado o pulido, y dichos medios de procesamiento están configurados para realizar una operación de reparación de un defecto en base a unos parámetros predefinidos de reparación, como por ejemplo una secuencia predefinida de movimientos de las herramientas, la inclinación de las herramientas, su tamaño, la duración y/o la presión que deben ejercer. Este procedimiento comprende las etapas de: a) definir en la carrocería a tratar una o más fronteras de trabajo que no pueden ser traspasadas por las herramientas, siendo estas fronteras de trabajo unas líneas o puntos definidos virtualmente en los medios de procesamiento en función de la geometría de la carrocería, es decir, en función de las curvaturas y cantos o extremos superficiales que definen el diseño de la carrocería para un modelo de vehículo, llevándose a cabo esta etapa a partir de un modelo CAD de la carrocería y mediante un sistema de dibujo CAD, pudiendo ser dicha etapa de definir una o más fronteras de trabajo un proceso manual (y por lo tanto estando dichas fronteras predefinidas y almacenadas en una unidad de almacenamiento asociadas a cada una de las diferentes tipologías de carrocerías) o un proceso automático, en base al modelo CAD, a la geometría superficial de dicha carrocería y a la herramienta y/o robot de reparación, entre otros parámetros, b) detectar un defecto en la pintura de la carrocería, llevándose a cabo esta etapa por medio de un sistema de captación y procesado de imágenes, y c) obtener la posición del defecto, llevándose a cabo esta etapa por medio de una unidad de procesamiento de datos. Dicha etapa puede comprender posicionar el defecto en dicho modelo CAD de la carrocería del vehículo en los medios de procesamiento, con el fin de poder identificar la posición relativa de dicho defecto respecto a la al menos una frontera de trabajo. Una vez acabadas dichas etapas, igual que en los procedimientos conocidos en el estado de la técnica, se llevaría a cabo una operación de reparación estándar del defecto según dichos parámetros predefinidos de reparación si el defecto se encuentra en una posición en que las herramientas no necesitan sobrepasar una frontera de trabajo o se encuentran cerca de una frontera de trabajo. En caso de que el defecto detectado se encuentre cerca de una frontera de trabajo o en una posición en que las herramientas necesitan sobrepasar una frontera, los procedimientos conocidos en el estado de la técnica alertan a un operario para proceder a una reparación manual del mismo. A diferencia de los procedimientos conocidos en el estado de la técnica, el propuesto por la presente invención, de manera característica, comprende llevar a cabo por medio de una unidad de procesamiento de datos las etapas adicionales de: d) definir unas tipologías de frontera y asignarlas a las fronteras de trabajo, pudiendo ser dicha etapa de definir unas tipologías de frontera de trabajo un proceso manual (y por lo tanto estando dichas tipologías de fronteras predefinidas y almacenadas en una unidad de almacenamiento) o un proceso automático, en base al modelo CAD, a la geometría superficial de dicha carrocería y a la herramienta y/o robot de reparación, entre otros parámetros, e) definir en al menos un lado de las fronteras de trabajo una zona umbral, cuya amplitud se determina a partir del diámetro de las herramientas y de la correspondiente tipología de frontera, f) determinar unos parámetros particulares de reparación aptos para reparar un defecto que se encuentre en una zona umbral en base a la correspondiente tipología de frontera, g) comprobar si la posición del defecto se encuentra en una zona umbral, y h) si la posición del defecto coincide con la de una zona umbral, transmitir los parámetros particulares de reparación a las herramientas para que lleven a cabo una operación de reparación particular del defecto. El objetivo del procedimiento es modificar los parámetros de reparación de los defectos en las situaciones donde las herramientas no tienen espacio suficiente respecto a una frontera para llevar a cabo una operación estándar de reparación, es decir, mediante dichos parámetros predefinidos. El presente procedimiento, aunque pueda conllevar más tiempo de trabajo de las herramientas, amplía el abanico de defectos a reparar de forma automática, lo que a la larga reduce el coste y el tiempo de entrega de la carrocería, ya que se reducen los procesos manuales. En una primera realización, la etapa de determinar los parámetros particulares de reparación comprende determinar una secuencia particular de movimientos de las herramientas, como por ejemplo, el recorrido, las diferentes velocidades de desplazamiento de cada tramo del recorrido o la cantidad de pasadas para cada tramo. En una implementación preferente, la secuencia particular define un recorrido de las herramientas (en concreto, el recorrido realizado por el centro de la superficie de contacto de las herramientas) que comprende al menos un tramo paralelo a la frontera de trabajo de la zona umbral que incluye el defecto. En una primera realización del recorrido, el al menos un tramo paralelo a la frontera de trabajo es coincidente con el defecto, lo cual es adecuado cuando el radio de las herramientas es menor a la distancia del defecto respecto a la frontera. En una segunda realización del recorrido, el al menos un tramo paralelo a la frontera de trabajo no es coincidente con el defecto, lo cual es adecuado uando el radio de las herramientas es mayor a la distancia del defecto respecto a la frontera. En esta última realización del recorrido, la etapa de determinar el recorrido de la secuencia particular de movimientos de las herramientas puede comprender: - determinar unos puntos de trayecto que delimitan los tramos por los que deben pasar las herramientas en base a la posición del defecto, y - desplazar virtualmente los puntos de trayecto, en base a la correspondiente tipología de frontera, en una dirección sustancialmente perpendicular a la frontera de trabajo correspondiente a la zona umbral coincidente con el defecto. De forma alternativa, la etapa de determinar el recorrido de la secuencia particular de movimientos de las herramientas puede comprender: - desplazar virtualmente la posición del defecto en una dirección sustancialmente perpendicular a la de trabajo correspondiente a la zona umbral coincidente con el defecto, en base a la correspondiente tipología de frontera, y - determinar unos puntos de trayecto que delimitan unos tramos por los que deben pasar las herramientas en base a la posición del defecto desplazada virtualmente. En cualquiera de las dos alternativas planteadas, los puntos de trayecto pueden estar determinados en base a cada herramienta, como por ejemplo en función del tamaño perimetral o la geometría de estas. De este modo, en ambas alternativas planteadas, la unidad de procesamiento desplaza virtualmente o bien los puntos de trayecto de la herramienta teóricos o bien el defecto detectado. El objetivo es calcular unos nuevos puntos de trayecto de la herramienta virtuales que, aunque durante el desplazamiento de la herramienta el centro de la misma no coincidirá con el centro del defecto detectado, el recorrido asegurará un contacto suficiente entre la herramienta y el defecto para su reparación, a la vez que se asegura que la herramienta no contacta o traspasa la frontera de trabajo detectada. En una posible opción, dicho recorrido realizado por el centro de la superficie de contacto de las herramientas es en dos dimensiones y cerrado, es decir, que finaliza en el punto de partida, como por ejemplo un recorrido en forma de triángulo. Con el objetivo de asegurar que la herramienta no traspasa la frontera de trabajo, dichos recorridos deben comprender al menos un desplazamiento paralelo a dicha frontera de trabajo. En otra posible opción, dicho recorrido comprende un único tramo unidimensional, es decir, que las herramientas realizan un desplazamiento lineal en un primer sentido y retornan al punto de partida recorriendo en sentido contrario dicho desplazamiento lineal. Con relación a las tipologías de frontera, una posible tipología de frontera a definir es unilateral, comprendiendo dicha frontera de trabajo unilateral una zona umbral trabajable por las herramientas en un lado y una zona no trabajable por las herramientas en el otro lado, siendo dicha zona no trabajable un área de la carrocería no accesible por las herramientas, como por ejemplo una superficie cóncava, el final de una pieza o zonas con mínima superficie de contacto, donde la periferia de las herramientas podría dañar otras partes de la carrocería o del vehículo si atravesara la frontera de trabajo. Si el defecto se encuentra en la zona umbral a una distancia de la frontera de trabajo menor que el radio de las herramientas, resultará necesario un desplazamiento virtual según descrito anteriormente. Por otro lado, si el defecto se encuentra en dicha zona no trabajable, no es posible repararlo mediante el presente procedimiento automático. En este caso, el procedimiento comprende emitir un aviso de que es necesaria la intervención de un operario cuando al menos parte de un defecto se encuentra situado en dicha zona no trabajable. Otra posible tipología de frontera a definir es de doble umbral, comprendiendo la frontera de trabajo de doble umbral una zona umbral trabajable por las herramientas en cada lado, como por ejemplo, el extremo de una pieza que tiene otra pieza adyacente o una línea de diseño que marca un cambio brusco de inclinación de las superficies adyacentes, a modo de cambio de rasante convexo. Como opción, la etapa de determinar los parámetros particulares de reparación también comprende determinar la presión a aplicar por las herramientas, su velocidad angular de giro y/o su velocidad de avance. En relación a la anchura de la zona umbral, puede definirse la misma para todo un procedimiento (por ejemplo, como la mitad del diámetro de la herramienta con mayor superficie) , aunque también puede adaptarse para cada una de las herramientas de trabajo, por lo que el procedimiento sería iterativo una vez definida la herramienta de trabajo desde la etapa de definir la zona umbral hasta la etapa de realizar la operación de reparación particular con una herramienta. Con relación a la etapa de obtener la posición del defecto, puede comprender parametrizar en detalle el defecto mediante un sistema de captación de imágenes en 3D, para obtener su tipología, geometría, profundidad, etc., así como las coordenadas de posición exactas. Dicho procedimiento se lleva a cabo en un sistema de reparación de defectos en la pintura de carrocerías, el cual comprende: - un sistema de detección de defectos, tal como un túnel que comprende medios de iluminación y medios de captación de imagen que detectan y analizan la luz reflejada en la carrocería del vehículo, el cual dispone de un sistema de captación y procesado de imágenes apto para captar imágenes de la superficie de una carrocería de vehículo y procesar dichas imágenes para analizar si tiene defectos en la pintura, almacenando las coordenadas espaciales del defecto, - una estación de caracterización en detalle del defecto, la cual comprende un brazo robótico con un sistema de captación de imágenes en 3D en su extremo, - una unidad de procesamiento con una interfaz, apta para disponer y gestionar un modelo virtual de la carrocería y un software de dibujo virtual en 3D (conocido como CAD) , - una estación de reparación. De forma preferente, estación de reparación comprende al menos: - una herramienta de limpieza, - una herramienta de lijado, - un aplicador de pasta de pulido, - una herramienta de pulido, y - un dispensador de alcohol. Así, el sistema de reparación de defectos en la pintura de carrocerías comprende una o más herramientas y unos medios de procesamiento, que controlan dichas una o más herramientas, estando los medios de procesamiento configurados para: - definir en al menos un lado de las fronteras de trabajo una zona umbral, cuya amplitud se determina a partir del diámetro de las herramientas y de la correspondiente tipología de frontera, - determinar unos parámetros particulares de reparación aptos para reparar un defecto que se encuentre en una zona umbral en base a la correspondiente tipología de frontera, - recibir desde un sistema de detección de defectos la posición de al menos un defecto, - comprobar si la posición de un defecto detectado por medio del sistema de detección de defectos se encuentra en una zona umbral, y - si la posición del defecto coincide con la de una zona umbral, transmitir los parámetros particulares de reparación a las herramientas para que lleven a cabo una operación de reparación particular del defecto. Breve descripción de los dibujos Las anteriores y otras ventajas y características se comprenderán más plenamente a partir de la siguiente descripción detallada de unos ejemplos de realización con referencia a los dibujos adjuntos, que deben tomarse a título ilustrativo y no limitativo, en los que: La Figura 1 es un diagrama de bloques que muestra esquemáticamente un ejemplo de realización del presente procedimiento. La Figura 2 es una vista en perspectiva de una carrocería de un vehículo y de una herramienta de reparación de defectos. La figura 3 es un ejemplo de realización de una frontera de trabajo relativa a la línea de diseño del detalle III de la figura 2. La figura 4 es un primer ejemplo de recorrido de una secuencia particular de movimientos de las herramientas apta para la tipología de frontera de la figura 3. La figura 5 es un segundo ejemplo de realización de una frontera de trabajo relativa a la línea de diseño del detalle V de la figura 2. La figura 6 es un segundo ejemplo de recorrido de una secuencia particular de movimientos de las herramientas apta para la tipología de frontera de la figura 5. La figura 7 es un tercer ejemplo de realización de una frontera de trabajo relativa a la línea de diseño del detalle V II de la figura 2. La figura 8 es un tercer ejemplo de recorrido de una secuencia particular de movimientos de las herramientas apta para la tipología de frontera de la figura 7. Descripción detallada de unos ejemplos de realización En la Figura 1 se ilustra mediante un diagrama de bloques las etapas llevadas a cabo en un ejemplo de realización del presente procedimiento de reparación de defectos en la pintura de carrocerías, representando la información generada y/o transmitida en cada etapa mediante flechas discontinuas y sus respectivas referencias. En esta realización de ejemplo, se llevan a cabo en paralelo dos grupos de etapas. Por un lado, en un primer grupo, el procedimiento comprende las etapas de: a) definir en la carrocería (10) a tratar las fronteras de trabajo (11) que no pueden ser traspasadas por las herramientas (20) . Dicha etapa comprende determinar quellas zonas de la superficie de la carrocería (10) del vehículo que no pueden ser traspasadas o contactadas de forma directa por las herramientas (20) de retrabajo. Así, por medio del análisis de la geometría superficial se determinan aquellos extremos o líneas de diseño o puntos de la carrocería (10) de forma virtual donde un contacto entre la herramienta (20) y dicha frontera de trabajo (11) puede suponer un deterioro en la propia carrocería (10) , como por ejemplo pelar el barniz de la misma, o un deterioro de la propia herramienta (20) . Dicho proceso puede ser manual, realizado por parte de un operario, o automático, en base a la geometría superficial de la carrocería (10) y a la herramienta (20) de trabajo, d) definir unas tipologías de frontera (12) y asignarlas a las fronteras de trabajo (11) , donde las tipologías de frontera (12) están previamente definidas en base a la geometría superficial de la carrocería (10) de manera que cada tipología de frontera (12) comprende una operación de reparación preferente para reparar un defecto. Dichas tipologías de frontera (12) tienen asociadas una operación de reparación particular (h) previamente predefinida, estando dichas operaciones de reparación particular (h) almacenadas en una unidad de memoria. Así, el procedimiento asigna a cada una de las fronteras de trabajo (11) una de las diferentes tipologías de frontera (12) predefinidas. Nuevamente, dicha operación de asignación puede realizarse de forma manual o automática, e) definir en al menos un lado de las fronteras de trabajo (11) una zona umbral (13) , cuya amplitud se determina a partir del diámetro de las herramientas (20) y de la correspondiente tipología de frontera (12) , entendiéndose por zona umbral (13) una zona o área de la superficie exterior de la carrocería (10) adyacente a una frontera de trabajo (11) , de manera que un defecto (1) que se detecte en dicha zona umbral (13) deberá ser reparado de una forma particular, tal y como se explicará a continuación. Dicha etapa de definición de la al menos una zona umbral (13) es realizada por parte de la unidad de procesamiento definiéndose dichas zonas umbrales (13) de forma virtual, preferentemente sobre un modelo CAD de la carrocería (10) , y f) determinar unos parámetros particulares de reparación (P) aptos para reparar un defecto (1) que se encuentre en una zona umbral (13) en base a la correspondiente tipología de frontera (12) . Así, para cada tipología de defecto (12) se asocia o define unos parámetros particulares de reparación (P) preferentes, siendo dichos parámetros particulares de reparación (P) los más adecuados para reparar un defecto (1) ubicado en una zona umbral (13) de una tipología de defecto (12) determinada. Dichos parámetros particulares de reparación (P) ueden comprender una trayectoria de desplazamiento de la herramienta (20) determinada, una velocidad de giro angular de la herramienta (20) determinada, una velocidad de avance de la herramienta (20) determina, entre otros. Paralelamente, en un segundo grupo, el procedimiento también comprende las etapas de: b) detectar un defecto (1) en la pintura de la carrocería (10) , por ejemplo, por medio de un sistema de captación de imágenes, y c) obtener la posición del defecto (1) en la carrocería (10) , comparándose dicha posición del defecto (1) obtenida con las zonas umbrales (13) previamente definidas sobre la carrocería (10) . Una vez acabadas dichas etapas f) y c) , el procedimiento continua con la etapa g) consistente en comprobar si la posición del defecto (1) detectado se encuentra en una zona umbral (13) . Tal y como se ha representado con un tic o símbolo de visto, en el caso de que la posición del defecto (1) coincida con la de una zona umbral (13) , se transmiten los parámetros particulares de reparación (P) a las herramientas (20) para que lleven a cabo una operación de reparación particular (h) del defecto (1) . Así, una vez determinado que un defecto (1) está ubicado en una zona umbral (13) de una determinada frontera de trabajo (11) se recupera la tipología de frontera (12) previamente asociada a la frontera de trabajo (11) , recuperándose adicionalmente los parámetros particulares de reparación (P) que deben ser implementados por la herramienta (20) con el fin de reparar el defecto (1) superficial de la carrocería y, a la vez, no provocar daños o defectos adicionales sobre la misma carrocería (10) o sobre la propia herramienta (20) . En caso contrario, tal y como se ha representado con una X, cuando la posición del defecto (1) no coincide con la de una zona umbral (13) , se transmiten a las herramientas (20) los parámetros predefinidos de reparación (P) para que lleven a cabo una operación de reparación (h) estándar, es decir, según se lleva a cabo en el estado de la técnica. Dicha operación de reparación (h) no conlleva una complejidad especial, al estar el defecto (1) detectado alejado de una frontera de trabajo (11) , por lo que se pueden aplicar las operaciones de reparación estándar conocidas En la Figura 2 se ilustra un ejemplo de herramienta (20) , pudiendo ser, a modo de ejemplo, un brazo robótico que desplaza y posiciona un pulidor o lija, y una carrocería (10) de coche definida por sus líneas de diseño (L3 , L5 , L7) , y donde se encuentran señalizadas las posiciones de algunos ejemplos de fronteras de trabajo (11) , las cuales se muestran en detalle en las figuras 3 a 6. La figura 3 corresponde al detalle III señalado en la figura 2. En ella se ilustra un primer ejemplo de realización de frontera de trabajo (11) , representada por una línea punteada gruesa, la cual es de una tipología de frontera (12) en que está separada unos milímetros respecto a la línea de diseño (L3) de la carrocería (10) , comprendiendo por debajo de la frontera de trabajo (11) una zona umbral (13) , delimitada en la figura por una línea discontinua, y por encima una zona no trabajable (14) . Como se ha comentado, si un defecto (1) se encuentra en la zona umbral (13) , se lleva a cabo una operación de reparación particular (h) siguiendo unos correspondientes parámetros particulares de reparación (P) para esta tipología de frontera (12) . Con respecto a la zona no trabajable (14) , en este ejemplo consiste en una zona cóncava situada entre la frontera de trabajo (11) y la línea de diseño (L3) , pudiendo resultar dañada en caso de que las herramientas (20) accedieran a ella. En la figura 4 se ha representado un ejemplo de recorrido (3) de una posible secuencia particular de movimientos de las herramientas (20) apta para la tipología de frontera (12) de la figura 3. Dicho recorrido (3) corresponde al realizado por el centro de la superficie de contacto de las herramientas (20) y define un triángulo isósceles, representado en la figura por una línea punteada. Cada tramo (31) está delimitado por unos puntos de trayecto (32) por los que deben desplazarse las herramientas (20) , en concreto, el centro de la herramienta en base a la posición del defecto (1) . Como se puede comprobar, en la definición de uno de los tramos (31) de desplazamiento de la herramienta (20) se establece un paralelismo entre dicho tramo (31) y la frontera de trabajo (11) . En concreto, partiendo de la posición del defecto (1) , se generan dos puntos de trayecto (32) a igual distancia de dicha frontera de trabajo (11) , estando el defecto (1) en el punto medio entre ambos puntos de trayecto (32) , generando un tramo (31) paralelo a la frontera de trabajo (11) . En este caso, al ser el radio de la herramienta (20) inferior a la distancia de separación entre el defecto (1) y la frontera de trabajo (11) existe espacio suficiente para que la herramienta no traspase o sobrepase la frontera de trabajo (11) . Las distancias de los puntos de trayecto (32) pueden adaptarse para el tamaño de cada herramienta (20) , así como para otros parámetros de reparación. La figura 5 corresponde al detalle V señalado en la figura 2. En ella se ilustra un segundo ejemplo de realización de frontera de trabajo (11) , la cual coincide con la correspondiente línea de diseño (L5) y comprende una zona umbral (13) a cada lado. Dicha línea de diseño (L5) corresponde a una línea convexa que puede dañarse si las herramientas la alcanzan, pero que las herramientas sí pueden trabajar en sendos lados. En la figura 6 se ha representado un segundo ejemplo de recorrido (3) , en este caso para un defecto (1) muy cercano a la frontera de trabajo (11) . Para determinar este recorrido (3) de la secuencia particular de movimientos de las herramientas (20) , se realizan las siguientes etapas: - desplazar virtualmente la posición del defecto (1) en una dirección sustancialmente perpendicular a la de la frontera de trabajo (11) , representada en la figura mediante una flecha y un círculo discontinuos, y - determinar los puntos de trayecto (32) que delimitan los tramos (31) por los que deben pasar las herramientas (20) en base a la posición del defecto (1) desplazado virtualmente. Como se puede comprobar, en esta realización el recorrido (3) realizado por el centro de la superficie de contacto de las herramientas (20) no es coincidente con el defecto (1) , sino que está definido para que sea sólo la periferia de las herramientas (20) las que reparen el defecto sin llegar a sobrepasar la frontera de trabajo (11) . La distancia de desplazamiento de la posición virtual del defecto (1) es en base al radio de la herramienta (20) , con el fin de que la herramienta (20) no traspase o sobrepase la frontera de trabajo (11) . Para ello, se genera un tramo (31) paralelo a la frontera de trabajo (11) y que discurre por la posición virtual del defecto (1) , definiendo los dos puntos de trayecto (32) a lado y lado de dicha posición virtual del defecto (1) . La figura 7 corresponde al detalle VII señalado en la figura 2. En ella se ilustra un tercer ejemplo de realización con dos fronteras de trabajo (11) próximas entre sí, las cuales coinciden con las correspondientes líneas de diseño (L7) . Estas fronteras de trabajo (11) comprenden unas zonas umbrales (13) que se solapan, por lo que es equivalente a que dispongan una sola zona umbral (13) entre ellas. Dichas líneas de diseño (L7) corresponden, en esta realización, a la zona del pasaruedas. En este ejemplo de dos zonas umbrales (13) que se solapan, se determinan dos puntos de trayecto (32) que delimitan un recorrido (3) de un único tramo (31) lineal de desplazamiento paralelo a la frontera de trabajo (11) más cercana al defecto (1) , y donde dichos dos puntos de trayecto (32) se desplazan virtualmente en una dirección sustancialmente perpendicular a dicha frontera de trabajo (11) . La distancia de desplazamiento de la posición virtual de los dos puntos de trayecto (32) es en base al radio de la herramienta (20) , con el fin de que la herramienta (20) no traspase o sobrepase la frontera de trabajo (11) . Para ello, se generan dos puntos de trayecto (32) virtuales desplazados en una dirección perpendicular a la frontera de trabajo (11) , generando un tramo (31) que discurre paralelo a dicha frontera de trabajo (11) .

Publicaciones:

ES2958116 (01/02/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 05/07/2022 se realizó Registro Instancia de Solicitud

En fecha 05/07/2022 se realizó Admisión a Trámite

En fecha 05/07/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 07/09/2022 se realizó Superado examen de oficio

En fecha 08/11/2022 se realizó Realizado IET

En fecha 16/11/2022 se realizó 1109P_Comunicación Traslado del IET

En fecha 01/02/2024 se realizó Publicación Solicitud

En fecha 01/02/2024 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 19/03/2024 se realizó PETEX_Petición de examen sustantivo

Pagos:

04/07/2022 - Pago Tasas IET

Fuente de la información

Parte de la información aquí publicada es pública puesto que ha sido obtenida de la Oficina de Propiedad Industrial de los diferentes países el 27/04/2024 y por lo tanto puede ser que la información no esté actualizada.Parte de la información aquí mostrada ha sido calculada por nuestro sistema informático y puede no ser veraz.

Privacidad

Si considera que al información aquí publicada afecta a su privacidad y desea que eliminemos la información aquí publicada envíe un email a info@patentes-y-marcas.com o rellene el formulario que encontrará aquí.Información sobre el registro de patente nacional por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605

El registro de patente nacional por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605 fue solicitada el 05/07/2022. Se trata de un registro en España por lo que este registro no ofrece protección en el resto de países. El registro PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605 fue solicitada por SEAT, S.A. mediante los servicios del agente PONTI & PARTNERS, S.L.P.. El registro [modality] por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605 está clasificado como B60S 5/00,B24B 19/26,B24B 51/00 según la clasificación internacional de patentes.

Otras invenciones solicitadas por SEAT, S.A.

Es posible conocer todas las invenciones solicitadas por SEAT, S.A. entre las que se encuentra el registro de patente nacional por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Si se desean conocer más invenciones solicitadas por SEAT, S.A. clicar aquí.Otras invenciones solicitadas en la clasificación internacional de patentes B60S 5/00,B24B 19/26,B24B 51/00.

Es posible conocer invenciones similares al campo de la técnica se refiere. El registro de patente nacional por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605 está clasificado con la clasificación B60S 5/00,B24B 19/26,B24B 51/00 por lo que si se desea conocer más registros con la clasificación B60S 5/00,B24B 19/26,B24B 51/00 clicar aquí.Otras invenciones solicitadas a través del representante PONTI & PARTNERS, S.L.P.

Es posible conocer todas las invenciones solicitadas a través del agente PONTI & PARTNERS, S.L.P. entre las que se encuentra el registro patente nacional por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Si se desean conocer más invenciones solicitadas a través del agente PONTI & PARTNERS, S.L.P. clicar aquí.Patentes en España

Es posible conocer todas las invenciones publicadas en España entre las que se encuentra el registro patente nacional por PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS. Nuestro portal www.patentes-y-marcas.com ofrece acceso a las publicaciones de patentes en España. Conocer las patentes registradas en un país es importante para saber las posibilidades de fabricar, vender o explotar una invención en España.Patentes registradas en la clase B

Es posible conocer todas las patentes registradas en la clase B (TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTE ) entre las que se encuentra la patente PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B60

Es posible conocer todas las patentes registradas en la clase B60 (VEHICULOS EN GENERAL) entre las que se encuentra la patente PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B60S

Es posible conocer todas las patentes registradas en la clase B60S (MANTENIMIENTO, LIMPIEZA, REPARACION, ELEVACION O MANIOBRA DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR) entre las que se encuentra la patente PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B24

Es posible conocer todas las patentes registradas en la clase B24 (TRABAJO CON MUELA; PULIDO) entre las que se encuentra la patente PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B24B

Es posible conocer todas las patentes registradas en la clase B24B (MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR) entre las que se encuentra la patente PROCEDIMIENTO DE REPARACIÓN DE DEFECTOS EN LA PINTURA DE CARROCERÍAS con el número P202230605. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.

¿Tienes alguna duda?

Escribe tu consulta y te responderemos rápida y gratuitamente.

Otras patentes similares

P202230603

P202230603