- Home /

- Publicaciones de patentes /

- Procedimiento de obtención de un cilindro para molinería y producto obtenido

Patente nacional por "Procedimiento de obtención de un cilindro para molinería y producto obtenido"

Este registro ha sido solicitado por

FUNDICIONES BALAGUER, S.A

a través del representanteDAVID PERAL CERDÁ

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 23/02/2021

- Número solicitud:

-

P202130150

- Número publicación:

-

ES2921973

- Fecha de concesión:

-

10/03/2023

- Inventores:

-

Persona física

- Datos del titular:

-

Fundiciones Balaguer, S.A

- Datos del representante:

-

David Peral Cerdá

- Clasificación Internacional de Patentes:

- C22C 37/10,C22C 38/02,C22C 38/08,C22C 38/36,B21B 27/03,C22C 33/08

- Clasificación Internacional de Patentes de la publicación:

- C22C 37/10,C22C 38/02,C22C 38/08,C22C 38/36,B21B 27/03,C22C 33/08

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2921973_A11a.- Procedimiento para la obtención de un cilindro para molinería, caracterizado porque consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde, con una temperatura de colada comprendida entre 1290-1310°C, en el que durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, y no forzada; habiéndose previsto que posteriormente al desmoldeo, el rodillo sea enfriado sin cambios bruscos de temperatura o choques térmicos. 2a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm. 3a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el proceso de centrifugación se lleva a cabo con un margen de revoluciones entre 600-800 rpm. 4a.- Cilindro para molinería, que partiendo de la estructuración convencional de un cilindro de molienda, en el que participa una superficie de molienda (1) cilíndrica, y unos ejes laterales (2) a través de los que el cilindro se vincula a la correspondiente transmisión, se caracteriza por que está constituido a partir de un cuerpo monopieza, de composición y dureza homogénea, de alta resistencia al desgaste, baja dureza y alta elasticidad, obtenido por fundición de base dúctil, con una composición a base de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) . 5a.- Cilindro para molinería, según reivindicación 4a, caracterizado porque presenta una dureza comprendida entre 250 y 320 Hb.

+ ES-2921973_B21a.- Procedimiento para la obtención de un cilindro para molinería, caracterizado porque consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde, con una temperatura de colada comprendida entre 1290-1310°C, en el que durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, y no forzada; habiéndose previsto que posteriormente al desmoldeo, el rodillo sea enfriado sin cambios bruscos de temperatura o choques térmicos. 2a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm. 3a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el proceso de centrifugación se lleva a cabo con un margen de revoluciones entre 600-800 rpm.

Los productos y servicios protegidos por este registro son:

C22C 37/10 - C22C 38/02 - C22C 38/08 - C22C 38/36 - B21B 27/03 - C22C 33/08

Descripciones:

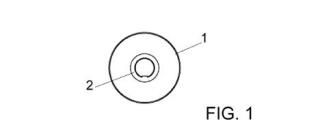

+ ES-2921973_A1 Procedimiento de obtención de un cilindro para molinería y producto obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a un cilindro para molinería, obtenido mediante un proceso de fundición centrifugada, conformado por un único material, y de muy baja dureza combinada con una alta resistencia al desgaste, que aumenta la producción y eficiencia de la compresión de grano en la molienda. El objeto de la invención es proporcionar al mercado un cilindro para molinería compuesto de un único material, con el que se obtiene una producción mayor y un consumo energético menor, debido a sus características dúctiles y su alto grado de elasticidad. Estas propiedades permiten al cilindro adaptarse al trabajo y calentarse menos. La menor temperatura de trabajo va a degradar menos el alimento capaz de moler a menor temperatura que el resto de cilindros existentes, y, por tanto, de obtener un producto molido de mayor calidad. Las pruebas realizadas hasta la fecha en diferentes molinos ilustran claramente las ventajas del producto anteriormente señaladas. De este modo, el nuevo cilindro de fundición centrifugada conformado por un solo material consigue un ahorro energético medio, en el motor de cada uno de los bancos de molienda, de un 5%. El cilindro monomaterial, además, consigue que la temperatura del mismo y del propio producto resultante de la molienda, la harina, sea inferior. En el caso del cilindro, la diferencia de temperatura respecto a los cilindros que actualmente encontramos en el mercado es de una media de 6°. Respecto a la temperatura de la harina, la diferencia es de una media de 3°. Como podemos observar, la diferencia de temperatura en los cilindros es mayor que en la harina, esto es debido a que la harina no es un buen conductor de la temperatura La extracción de harina de los cilindros desarrollados es significativamente superior a la de os cilindros de fundición bimaterial existentes. De este modo, la extracción de harina es de media un 8% superior con los cilindros objeto de la invención. Ventajosamente, que el cilindro sea dúctil, de menor dureza del mercado y a su vez resistente al desgaste, permite una mayor distancia entre paradas de mantenimiento y una mayor vida útil, reduciendo de forma drástica el tiempo y esfuerzo invertidos, al no tener que desmontar el cilindro del molino. ANTECEDENTES DE LA INVENCIÓN Los cilindros se utilizan para una gran variedad de aplicaciones siendo elementos esenciales para procesos como la molienda. Este aplastamiento de grano y la producción varían en función de la presión aplicada entre cilindros. A mayor compresión, mayor obtención de harinas, pero mayor riesgo de calentamiento de los cilindros. Este aumento de temperatura es contraproducente, pues la proteína puede verse degradada y perder la calidad. En función del sector y proceso en el que se vayan a utilizar, las características en cuanto a prestaciones que debe presentar un cilindro, tales como dureza, resistencia al desgaste, elasticidad, basadas en su composición química, en el proceso de fundición y en el acabado de mecanizado, variarán considerablemente. Por ello, es vital confirmar las características requeridas debido al tipo de trabajo y diseñar un cilindro que las cumpla, cumpliendo con las expectativas del consumidor final para conseguir una molienda más eficiente y productiva. Se demandan cilindros con mejores propiedades elásticas y con mejores cualidades de resistencia al desgaste. Un cilindro se adapta mejor contra otro cilindro cuando más elástico y flexible sea; es decir, cuanto menos frágil y menos dureza presente. Por tanto, la dureza es importante y que cuanto más baja sea, mejor. Un cilindro blando se amoldará y rozará menos contra la pareja. Al haber menor roce, se generará menor calor; es decir, la temperatura de los cilindros será más baja, estarán más fríos, si los comparamos con una pareja de cilindros habitual, y por este motivo, la harina final se molerá a menor temperatura, sufriendo su proteína una degradación menor. Esto se traduce en una calidad de harina mejor ya que el gluten que contienen no se castigará. Un cilindro para esta aplicación, convencionalmente, está conformado por dos materiales: uno exterior resistente al desgaste, pero frágil, fundición blanca, y uno interior muy elástico y tenaz, fundición gris. La fundición blanca es dura, los rangos habituales de dureza para esta aplicación comienzan en 400 HB y llegan hasta los 490 HB. En cambio, la dureza de la fundición gris se encuentra en torno a los 180 HB a 230 HB. La innovación reside en la búsqueda de estas dos cualidades, ductilidad y resistencia al desgaste, que antes se obtenían de la combinación de dos materiales, y el logro de conseguir esta conjunción de propiedades en un solo y único material. Un cilindro de un único material, a nivel mecánico, presenta mayores ventajas, pues elimina la zona interfase mezcla de dos materiales, concentrador de tensiones y zona débil, aportando consistencia e integridad al cilindro. Y, por ende, fortificando el mismo. El cilindro de la invención se materializa en un cilindro de fundición centrifugada de un solo material para molienda de compresión de harina, de dureza muy blanda y resistente al desgaste. La razón por la que este tipo de cilindro aún no había sido desarrollado en aplicación de cilindros de compresión es fehaciente, pues, por una parte, a nivel tecnológico, no es posible obtener durezas tan bajas para la fundición blanca. Además, durante la colada en el molde metálico centrifugado, el hierro líquido templa al entrar en contacto con la coquilla y se obtienen unas durezas propias de este temple en la superficie del cilindro. Por otra parte, aunque se hubiese valorado la posibilidad de modificar composición, este cilindro es fruto del estudio de un nuevo concepto de construcción y diseño, por estar conformado por un único material, y por una composición específica resistente y dúctil, debido a un compromiso con el molinero basada en una atención comercial y técnica más personal y directa con el consumidor final. Es decir, es resultado de una necesidad real actual del mercado. EXPLICACIÓN DE LA INVENCIÓN El cilindro de la invención soluciona de forma plenamente satisfactoria la problemática anteriormente expuesta. Para ello, el cilindro de la invención consiste en un elemento monopieza, de composición y dureza homogénea, de alta resistencia al desgaste, baja dureza y alta elasticidad, obtenido por fundición de base dúctil, con altos contenidos en Carbono y Silicio, y aleantes como Cromo o Níquel. De forma más concreta, el proceso de obtención del cilindro consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde que evitan el temple y por lo tanto el aumento de la dureza, con una temperatura de colada comprendida entre 1290-1310°C. Durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. A partir de este proceso se obtiene un cilindro con una dureza comprendida entre 250 y 320 Hb. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha escripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista en perfil de un cilindro para molinería realizado de acuerdo con el objeto de la presente invención. La figura 2.- Muestra una vista en planta del dispositivo de la figura anterior. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse como el cilindro de la invención no difiere formalmente de la configuración de un cilindro convencional, en el que participa una superficie de molienda (1) cilíndrica, y unos ejes laterales (2) a través de los que el cilindro se vincula a la correspondiente transmisión. Así pues, la invención se centra tanto en la composición del cilindro, como en el proceso de obtención del mismo. En tal sentido, y en lo que respecta tanto al procedimiento de la invención como al producto obtenido, mediante la nueva composición se consigue obtener un cilindro de una alta resistencia al desgaste, una baja dureza y alta elasticidad, gracias al diseño de una fundición especial concreta de base dúctil, con altos contenidos en Carbono y Silicio, y gracias a la adición controlada de elementos químicos aleantes, tales como Cromo o Níquel. El cilindro está conformado por un único material, desde la superficie hasta el agujero interior, con una composición y dureza homogénea por todo el cilindro. Y fundido en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal. El uso de materiales refractarios aplicados sobre el molde evita que se produzca temple, y por tanto aumente la dureza, teniendo en cuenta que la composición diseñada tampoco promueve el temple. Asimismo, y para mayor seguridad, el cilindro se funde teniendo en cuenta excedentes en su diámetro para eliminar esta capa superficial fuera de especificación. La dureza del cilindro es 250-320 Hb. El rodillo no está fabricado de una fundición de acero estática. Está obtenido de una fundición de hierro, mediante un proceso de centrifugación con unas particularidades, de forma que la dureza que adopta el rodillo una vez terminado es de valores de 250 a 320 Brinell. La composición de la fundición de hierro consiste en una aleación de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) . Tal composición, combinada con otros parámetros relevantes productivos, le confiere al rodillo de resistencia al desgaste, de conductividad térmica para el desalojo del exceso de calor y automateabilidad. El proceso de fundición centrifugada es compatible con la obtención de este rodillo y es el procedimiento seguido, de acuerdo a las siguientes especificaciones de temperatura, pintura, centrifugación, refrigeración y enfriamiento, que le confieren exclusividad. La materia prima imprescindible para la obtención de la citada composición es adicionada al horno y la temperatura de la colada 1290-1310° C. El molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm, cantidad suficiente para que el rodillo pueda ser desmoldeado posteriormente y esté correctamente aislado del molde. Este recubrimiento le confiere homogeneidad y la combinación entre el espesor citado y la temperatura de aplicación del mismo, mayor a 100°C, permite formar sobre el molde una película que facilita la obtención del rodillo con las citadas propiedades de dureza y automateabilidad del mismo. Durante la centrifugación del mismo, con un margen de revoluciones entre 600-800 rpm, de acuerdo a la densidad del material de 7000 Kg/m3, la refrigeración del mismo es lenta y gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. Con respecto a la composición química del rodillo y la relación con las propiedades finales de resistencia al desgaste, conductividad térmica y alta eficiencia del proceso de molienda, se basa en la adición de elementos aleantes a una fundición de hierro con alto contenido en Carbono. Las propiedades mecánicas mejoran debido a la adición de Cromo en tales antidades y otros efectos del Cromo son una dureza incrementada y mejor resistencia al desgaste. También potencia la estabilidad a la temperatura, que se demuestra en las propiedades de los rodillos durante la molienda. El Níquel actúa en el sentido de unificar la estructura metalográfica del rodillo y uniformizar propiedades, ya que promueve la solificación homogéneamente y evitará dispersión de dureza sobre el cilindro. Confiere maleabilidad y origina que el cilindro sea automateable, que la rugosidad del mismo se mantenga durante su vida útil. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. Es una ventaja ya que los cilindros son cambiados por mantenimiento cuando quedan lisos; en este caso, el cilindro siempre mantendrá la rugosidad, y, por tanto, la eficiencia de arrastre de material.

+ ES-2921973_B2 Procedimiento de obtención de un cilindro para molinería y producto obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a un cilindro para molinería, obtenido mediante un proceso de fundición centrifugada, conformado por un único material, y de muy baja dureza combinada con una alta resistencia al desgaste, que aumenta la producción y eficiencia de la compresión de grano en la molienda. El objeto de la invención es proporcionar al mercado un cilindro para molinería compuesto de un único material, con el que se obtiene una producción mayor y un consumo energético menor, debido a sus características dúctiles y su alto grado de elasticidad. Estas propiedades permiten al cilindro adaptarse al trabajo y calentarse menos. La menor temperatura de trabajo va a degradar menos el alimento capaz de moler a menor temperatura que el resto de cilindros existentes, y, por tanto, de obtener un producto molido de mayor calidad. Las pruebas realizadas hasta la fecha en diferentes molinos ilustran claramente las ventajas del producto anteriormente señaladas. De este modo, el nuevo cilindro de fundición centrifugada conformado por un solo material consigue un ahorro energético medio, en el motor de cada uno de los bancos de molienda, de un 5%. El cilindro monomaterial, además, consigue que la temperatura del mismo y del propio producto resultante de la molienda, la harina, sea inferior. En el caso del cilindro, la diferencia de temperatura respecto a los cilindros que actualmente encontramos en el mercado es de una media de 6°. Respecto a la temperatura de la harina, la diferencia es de una media de 3°. Como podemos observar, la diferencia de temperatura en los cilindros es mayor que en la harina, esto es debido a que la harina no es un buen conductor de la temperatura La extracción de harina de los cilindros desarrollados es significativamente superior a la de os cilindros de fundición bimaterial existentes. De este modo, la extracción de harina es de media un 8% superior con los cilindros objeto de la invención. Ventajosamente, que el cilindro sea dúctil, de menor dureza del mercado y a su vez resistente al desgaste, permite una mayor distancia entre paradas de mantenimiento y una mayor vida útil, reduciendo de forma drástica el tiempo y esfuerzo invertidos, al no tener que desmontar el cilindro del molino. ANTECEDENTES DE LA INVENCIÓN Los cilindros se utilizan para una gran variedad de aplicaciones siendo elementos esenciales para procesos como la molienda. Este aplastamiento de grano y la producción varían en función de la presión aplicada entre cilindros. A mayor compresión, mayor obtención de harinas, pero mayor riesgo de calentamiento de los cilindros. Este aumento de temperatura es contraproducente, pues la proteína puede verse degradada y perder la calidad. En función del sector y proceso en el que se vayan a utilizar, las características en cuanto a prestaciones que debe presentar un cilindro, tales como dureza, resistencia al desgaste, elasticidad, basadas en su composición química, en el proceso de fundición y en el acabado de mecanizado, variarán considerablemente. Por ello, es vital confirmar las características requeridas debido al tipo de trabajo y diseñar un cilindro que las cumpla, cumpliendo con las expectativas del consumidor final para conseguir una molienda más eficiente y productiva. Se demandan cilindros con mejores propiedades elásticas y con mejores cualidades de resistencia al desgaste. Un cilindro se adapta mejor contra otro cilindro cuando más elástico y flexible sea; es decir, cuanto menos frágil y menos dureza presente. Por tanto, la dureza es importante y que cuanto más baja sea, mejor. Un cilindro blando se amoldará y rozará menos contra la pareja. Al haber menor roce, se generará menor calor; es decir, la temperatura de los cilindros será más baja, estarán más fríos, si los comparamos con una pareja de cilindros habitual, y por este motivo, la harina final se molerá a menor temperatura, sufriendo su proteína una degradación menor. Esto se traduce en una calidad de harina mejor ya que el gluten que contienen no se castigará. Un cilindro para esta aplicación, convencionalmente, está conformado por dos materiales: uno exterior resistente al desgaste, pero frágil, fundición blanca, y uno interior muy elástico y tenaz, fundición gris. La fundición blanca es dura, los rangos habituales de dureza para esta aplicación comienzan en 400 HB y llegan hasta los 490 HB. En cambio, la dureza de la fundición gris se encuentra en torno a los 180 HB a 230 HB. La innovación reside en la búsqueda de estas dos cualidades, ductilidad y resistencia al desgaste, que antes se obtenían de la combinación de dos materiales, y el logro de conseguir esta conjunción de propiedades en un solo y único material. Un cilindro de un único material, a nivel mecánico, presenta mayores ventajas, pues elimina la zona interfase mezcla de dos materiales, concentrador de tensiones y zona débil, aportando consistencia e integridad al cilindro. Y, por ende, fortificando el mismo. El cilindro de la invención se materializa en un cilindro de fundición centrifugada de un solo material para molienda de compresión de harina, de dureza muy blanda y resistente al desgaste. La razón por la que este tipo de cilindro aún no había sido desarrollado en aplicación de cilindros de compresión es fehaciente, pues, por una parte, a nivel tecnológico, no es posible obtener durezas tan bajas para la fundición blanca. Además, durante la colada en el molde metálico centrifugado, el hierro líquido templa al entrar en contacto con la coquilla y se obtienen unas durezas propias de este temple en la superficie del cilindro. Por otra parte, aunque se hubiese valorado la posibilidad de modificar composición, este cilindro es fruto del estudio de un nuevo concepto de construcción y diseño, por estar conformado por un único material, y por una composición específica resistente y dúctil, debido a un compromiso con el molinero basada en una atención comercial y técnica más personal y directa con el consumidor final. Es decir, es resultado de una necesidad real actual del mercado. EXPLICACIÓN DE LA INVENCIÓN El cilindro de la invención soluciona de forma plenamente satisfactoria la problemática anteriormente expuesta. Para ello, el cilindro de la invención consiste en un elemento monopieza, de composición y dureza homogénea, de alta resistencia al desgaste, baja dureza y alta elasticidad, obtenido por fundición de base dúctil, con altos contenidos en Carbono y Silicio, y aleantes como Cromo o Níquel. De forma más concreta, el proceso de obtención del cilindro consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde que evitan el temple y por lo tanto el aumento de la dureza, con una temperatura de colada comprendida entre 1290-1310°C. Durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. A partir de este proceso se obtiene un cilindro con una dureza comprendida entre 250 y 320 Hb. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha escripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista en perfil de un cilindro para molinería realizado de acuerdo con el objeto de la presente invención. La figura 2.- Muestra una vista en planta del dispositivo de la figura anterior. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse como el cilindro de la invención no difiere formalmente de la configuración de un cilindro convencional, en el que participa una superficie de molienda (1) cilíndrica, y unos ejes laterales (2) a través de los que el cilindro se vincula a la correspondiente transmisión. Así pues, la invención se centra tanto en la composición del cilindro, como en el proceso de obtención del mismo. En tal sentido, y en lo que respecta tanto al procedimiento de la invención como al producto obtenido, mediante la nueva composición se consigue obtener un cilindro de una alta resistencia al desgaste, una baja dureza y alta elasticidad, gracias al diseño de una fundición especial concreta de base dúctil, con altos contenidos en Carbono y Silicio, y gracias a la adición controlada de elementos químicos aleantes, tales como Cromo o Níquel. El cilindro está conformado por un único material, desde la superficie hasta el agujero interior, con una composición y dureza homogénea por todo el cilindro. Y fundido en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal. El uso de materiales refractarios aplicados sobre el molde evita que se produzca temple, y por tanto aumente la dureza, teniendo en cuenta que la composición diseñada tampoco promueve el temple. Asimismo, y para mayor seguridad, el cilindro se funde teniendo en cuenta excedentes en su diámetro para eliminar esta capa superficial fuera de especificación. La dureza del cilindro es 250-320 Hb. El rodillo no está fabricado de una fundición de acero estática. Está obtenido de una fundición de hierro, mediante un proceso de centrifugación con unas particularidades, de forma que la dureza que adopta el rodillo una vez terminado es de valores de 250 a 320 Brinell. La composición de la fundición de hierro consiste en una aleación de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) . Tal composición, combinada con otros parámetros relevantes productivos, le confiere al rodillo de resistencia al desgaste, de conductividad térmica para el desalojo del exceso de calor y automateabilidad. El proceso de fundición centrifugada es compatible con la obtención de este rodillo y es el procedimiento seguido, de acuerdo a las siguientes especificaciones de temperatura, pintura, centrifugación, refrigeración y enfriamiento, que le confieren exclusividad. La materia prima imprescindible para la obtención de la citada composición es adicionada al horno y la temperatura de la colada 1290-1310° C. El molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm, cantidad suficiente para que el rodillo pueda ser desmoldeado posteriormente y esté correctamente aislado del molde. Este recubrimiento le confiere homogeneidad y la combinación entre el espesor citado y la temperatura de aplicación del mismo, mayor a 100°C, permite formar sobre el molde una película que facilita la obtención del rodillo con las citadas propiedades de dureza y automateabilidad del mismo. Durante la centrifugación del mismo, con un margen de revoluciones entre 600-800 rpm, de acuerdo a la densidad del material de 7000 Kg/m3, la refrigeración del mismo es lenta y gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. Con respecto a la composición química del rodillo y la relación con las propiedades finales de resistencia al desgaste, conductividad térmica y alta eficiencia del proceso de molienda, se basa en la adición de elementos aleantes a una fundición de hierro con alto contenido en Carbono. Las propiedades mecánicas mejoran debido a la adición de Cromo en tales antidades y otros efectos del Cromo son una dureza incrementada y mejor resistencia al desgaste. También potencia la estabilidad a la temperatura, que se demuestra en las propiedades de los rodillos durante la molienda. El Níquel actúa en el sentido de unificar la estructura metalográfica del rodillo y uniformizar propiedades, ya que promueve la solificación homogéneamente y evitará dispersión de dureza sobre el cilindro. Confiere maleabilidad y origina que el cilindro sea automateable, que la rugosidad del mismo se mantenga durante su vida útil. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. Es una ventaja ya que los cilindros son cambiados por mantenimiento cuando quedan lisos; en este caso, el cilindro siempre mantendrá la rugosidad, y, por tanto, la eficiencia de arrastre de material.

Publicaciones:

ES2921973 (05/09/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2921973 (17/03/2023) - B2 Patente de invención con examen

Eventos:

En fecha 23/02/2021 se realizó Registro Instancia de Solicitud

En fecha 24/02/2021 se realizó Admisión a Trámite

En fecha 24/02/2021 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 24/02/2021 se realizó Superado examen de oficio

En fecha 16/07/2021 se realizó 3511X_Petición Copia Certificada

En fecha 23/07/2021 se realizó Solicitud Copia Aprobada

En fecha 23/07/2021 se realizó 1514X_Copia Autorizada en Tramitación

En fecha 27/09/2021 se realizó Realizado IET

En fecha 30/09/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 14/10/2021 se realizó 5215P_Observaciones del solicitante al IET, Opinión Escrita y/o alegaciones a observaciones de terceros

En fecha 15/10/2021 se realizó PETEX_Petición de examen sustantivo

En fecha 05/09/2022 se realizó Publicación Solicitud

En fecha 05/09/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 20/12/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 24/02/2023 se realizó Designación de Comisión de Expertos

En fecha 02/03/2023 se realizó Finalización de Examen Sustantivo

En fecha 02/03/2023 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 08/03/2023 se realizó Publicación finalización de examen sustantivo

En fecha 10/03/2023 se realizó Concesión con examen sustantivo

En fecha 10/03/2023 se realizó Entrega título

En fecha 10/03/2023 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 17/03/2023 se realizó Publicación concesión Patente

En fecha 17/03/2023 se realizó Publicación Folleto Concesión

En fecha 18/09/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

23/02/2021 - Pago Tasas IET

20/03/2023 - Pago 03 Anualidad

01/03/2024 - Pago 04 Anualidad

+ ES-2921973_A11a.- Procedimiento para la obtención de un cilindro para molinería, caracterizado porque consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde, con una temperatura de colada comprendida entre 1290-1310°C, en el que durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, y no forzada; habiéndose previsto que posteriormente al desmoldeo, el rodillo sea enfriado sin cambios bruscos de temperatura o choques térmicos. 2a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm. 3a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el proceso de centrifugación se lleva a cabo con un margen de revoluciones entre 600-800 rpm. 4a.- Cilindro para molinería, que partiendo de la estructuración convencional de un cilindro de molienda, en el que participa una superficie de molienda (1) cilíndrica, y unos ejes laterales (2) a través de los que el cilindro se vincula a la correspondiente transmisión, se caracteriza por que está constituido a partir de un cuerpo monopieza, de composición y dureza homogénea, de alta resistencia al desgaste, baja dureza y alta elasticidad, obtenido por fundición de base dúctil, con una composición a base de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) . 5a.- Cilindro para molinería, según reivindicación 4a, caracterizado porque presenta una dureza comprendida entre 250 y 320 Hb.

+ ES-2921973_B21a.- Procedimiento para la obtención de un cilindro para molinería, caracterizado porque consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde, con una temperatura de colada comprendida entre 1290-1310°C, en el que durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, y no forzada; habiéndose previsto que posteriormente al desmoldeo, el rodillo sea enfriado sin cambios bruscos de temperatura o choques térmicos. 2a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm. 3a.- Procedimiento para la obtención de un cilindro para molinería, según reivindicación 1a, caracterizado porque el proceso de centrifugación se lleva a cabo con un margen de revoluciones entre 600-800 rpm.

Los productos y servicios protegidos por este registro son:

C22C 37/10 - C22C 38/02 - C22C 38/08 - C22C 38/36 - B21B 27/03 - C22C 33/08

Descripciones:

+ ES-2921973_A1 Procedimiento de obtención de un cilindro para molinería y producto obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a un cilindro para molinería, obtenido mediante un proceso de fundición centrifugada, conformado por un único material, y de muy baja dureza combinada con una alta resistencia al desgaste, que aumenta la producción y eficiencia de la compresión de grano en la molienda. El objeto de la invención es proporcionar al mercado un cilindro para molinería compuesto de un único material, con el que se obtiene una producción mayor y un consumo energético menor, debido a sus características dúctiles y su alto grado de elasticidad. Estas propiedades permiten al cilindro adaptarse al trabajo y calentarse menos. La menor temperatura de trabajo va a degradar menos el alimento capaz de moler a menor temperatura que el resto de cilindros existentes, y, por tanto, de obtener un producto molido de mayor calidad. Las pruebas realizadas hasta la fecha en diferentes molinos ilustran claramente las ventajas del producto anteriormente señaladas. De este modo, el nuevo cilindro de fundición centrifugada conformado por un solo material consigue un ahorro energético medio, en el motor de cada uno de los bancos de molienda, de un 5%. El cilindro monomaterial, además, consigue que la temperatura del mismo y del propio producto resultante de la molienda, la harina, sea inferior. En el caso del cilindro, la diferencia de temperatura respecto a los cilindros que actualmente encontramos en el mercado es de una media de 6°. Respecto a la temperatura de la harina, la diferencia es de una media de 3°. Como podemos observar, la diferencia de temperatura en los cilindros es mayor que en la harina, esto es debido a que la harina no es un buen conductor de la temperatura La extracción de harina de los cilindros desarrollados es significativamente superior a la de os cilindros de fundición bimaterial existentes. De este modo, la extracción de harina es de media un 8% superior con los cilindros objeto de la invención. Ventajosamente, que el cilindro sea dúctil, de menor dureza del mercado y a su vez resistente al desgaste, permite una mayor distancia entre paradas de mantenimiento y una mayor vida útil, reduciendo de forma drástica el tiempo y esfuerzo invertidos, al no tener que desmontar el cilindro del molino. ANTECEDENTES DE LA INVENCIÓN Los cilindros se utilizan para una gran variedad de aplicaciones siendo elementos esenciales para procesos como la molienda. Este aplastamiento de grano y la producción varían en función de la presión aplicada entre cilindros. A mayor compresión, mayor obtención de harinas, pero mayor riesgo de calentamiento de los cilindros. Este aumento de temperatura es contraproducente, pues la proteína puede verse degradada y perder la calidad. En función del sector y proceso en el que se vayan a utilizar, las características en cuanto a prestaciones que debe presentar un cilindro, tales como dureza, resistencia al desgaste, elasticidad, basadas en su composición química, en el proceso de fundición y en el acabado de mecanizado, variarán considerablemente. Por ello, es vital confirmar las características requeridas debido al tipo de trabajo y diseñar un cilindro que las cumpla, cumpliendo con las expectativas del consumidor final para conseguir una molienda más eficiente y productiva. Se demandan cilindros con mejores propiedades elásticas y con mejores cualidades de resistencia al desgaste. Un cilindro se adapta mejor contra otro cilindro cuando más elástico y flexible sea; es decir, cuanto menos frágil y menos dureza presente. Por tanto, la dureza es importante y que cuanto más baja sea, mejor. Un cilindro blando se amoldará y rozará menos contra la pareja. Al haber menor roce, se generará menor calor; es decir, la temperatura de los cilindros será más baja, estarán más fríos, si los comparamos con una pareja de cilindros habitual, y por este motivo, la harina final se molerá a menor temperatura, sufriendo su proteína una degradación menor. Esto se traduce en una calidad de harina mejor ya que el gluten que contienen no se castigará. Un cilindro para esta aplicación, convencionalmente, está conformado por dos materiales: uno exterior resistente al desgaste, pero frágil, fundición blanca, y uno interior muy elástico y tenaz, fundición gris. La fundición blanca es dura, los rangos habituales de dureza para esta aplicación comienzan en 400 HB y llegan hasta los 490 HB. En cambio, la dureza de la fundición gris se encuentra en torno a los 180 HB a 230 HB. La innovación reside en la búsqueda de estas dos cualidades, ductilidad y resistencia al desgaste, que antes se obtenían de la combinación de dos materiales, y el logro de conseguir esta conjunción de propiedades en un solo y único material. Un cilindro de un único material, a nivel mecánico, presenta mayores ventajas, pues elimina la zona interfase mezcla de dos materiales, concentrador de tensiones y zona débil, aportando consistencia e integridad al cilindro. Y, por ende, fortificando el mismo. El cilindro de la invención se materializa en un cilindro de fundición centrifugada de un solo material para molienda de compresión de harina, de dureza muy blanda y resistente al desgaste. La razón por la que este tipo de cilindro aún no había sido desarrollado en aplicación de cilindros de compresión es fehaciente, pues, por una parte, a nivel tecnológico, no es posible obtener durezas tan bajas para la fundición blanca. Además, durante la colada en el molde metálico centrifugado, el hierro líquido templa al entrar en contacto con la coquilla y se obtienen unas durezas propias de este temple en la superficie del cilindro. Por otra parte, aunque se hubiese valorado la posibilidad de modificar composición, este cilindro es fruto del estudio de un nuevo concepto de construcción y diseño, por estar conformado por un único material, y por una composición específica resistente y dúctil, debido a un compromiso con el molinero basada en una atención comercial y técnica más personal y directa con el consumidor final. Es decir, es resultado de una necesidad real actual del mercado. EXPLICACIÓN DE LA INVENCIÓN El cilindro de la invención soluciona de forma plenamente satisfactoria la problemática anteriormente expuesta. Para ello, el cilindro de la invención consiste en un elemento monopieza, de composición y dureza homogénea, de alta resistencia al desgaste, baja dureza y alta elasticidad, obtenido por fundición de base dúctil, con altos contenidos en Carbono y Silicio, y aleantes como Cromo o Níquel. De forma más concreta, el proceso de obtención del cilindro consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde que evitan el temple y por lo tanto el aumento de la dureza, con una temperatura de colada comprendida entre 1290-1310°C. Durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. A partir de este proceso se obtiene un cilindro con una dureza comprendida entre 250 y 320 Hb. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha escripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista en perfil de un cilindro para molinería realizado de acuerdo con el objeto de la presente invención. La figura 2.- Muestra una vista en planta del dispositivo de la figura anterior. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse como el cilindro de la invención no difiere formalmente de la configuración de un cilindro convencional, en el que participa una superficie de molienda (1) cilíndrica, y unos ejes laterales (2) a través de los que el cilindro se vincula a la correspondiente transmisión. Así pues, la invención se centra tanto en la composición del cilindro, como en el proceso de obtención del mismo. En tal sentido, y en lo que respecta tanto al procedimiento de la invención como al producto obtenido, mediante la nueva composición se consigue obtener un cilindro de una alta resistencia al desgaste, una baja dureza y alta elasticidad, gracias al diseño de una fundición especial concreta de base dúctil, con altos contenidos en Carbono y Silicio, y gracias a la adición controlada de elementos químicos aleantes, tales como Cromo o Níquel. El cilindro está conformado por un único material, desde la superficie hasta el agujero interior, con una composición y dureza homogénea por todo el cilindro. Y fundido en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal. El uso de materiales refractarios aplicados sobre el molde evita que se produzca temple, y por tanto aumente la dureza, teniendo en cuenta que la composición diseñada tampoco promueve el temple. Asimismo, y para mayor seguridad, el cilindro se funde teniendo en cuenta excedentes en su diámetro para eliminar esta capa superficial fuera de especificación. La dureza del cilindro es 250-320 Hb. El rodillo no está fabricado de una fundición de acero estática. Está obtenido de una fundición de hierro, mediante un proceso de centrifugación con unas particularidades, de forma que la dureza que adopta el rodillo una vez terminado es de valores de 250 a 320 Brinell. La composición de la fundición de hierro consiste en una aleación de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) . Tal composición, combinada con otros parámetros relevantes productivos, le confiere al rodillo de resistencia al desgaste, de conductividad térmica para el desalojo del exceso de calor y automateabilidad. El proceso de fundición centrifugada es compatible con la obtención de este rodillo y es el procedimiento seguido, de acuerdo a las siguientes especificaciones de temperatura, pintura, centrifugación, refrigeración y enfriamiento, que le confieren exclusividad. La materia prima imprescindible para la obtención de la citada composición es adicionada al horno y la temperatura de la colada 1290-1310° C. El molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm, cantidad suficiente para que el rodillo pueda ser desmoldeado posteriormente y esté correctamente aislado del molde. Este recubrimiento le confiere homogeneidad y la combinación entre el espesor citado y la temperatura de aplicación del mismo, mayor a 100°C, permite formar sobre el molde una película que facilita la obtención del rodillo con las citadas propiedades de dureza y automateabilidad del mismo. Durante la centrifugación del mismo, con un margen de revoluciones entre 600-800 rpm, de acuerdo a la densidad del material de 7000 Kg/m3, la refrigeración del mismo es lenta y gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. Con respecto a la composición química del rodillo y la relación con las propiedades finales de resistencia al desgaste, conductividad térmica y alta eficiencia del proceso de molienda, se basa en la adición de elementos aleantes a una fundición de hierro con alto contenido en Carbono. Las propiedades mecánicas mejoran debido a la adición de Cromo en tales antidades y otros efectos del Cromo son una dureza incrementada y mejor resistencia al desgaste. También potencia la estabilidad a la temperatura, que se demuestra en las propiedades de los rodillos durante la molienda. El Níquel actúa en el sentido de unificar la estructura metalográfica del rodillo y uniformizar propiedades, ya que promueve la solificación homogéneamente y evitará dispersión de dureza sobre el cilindro. Confiere maleabilidad y origina que el cilindro sea automateable, que la rugosidad del mismo se mantenga durante su vida útil. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. Es una ventaja ya que los cilindros son cambiados por mantenimiento cuando quedan lisos; en este caso, el cilindro siempre mantendrá la rugosidad, y, por tanto, la eficiencia de arrastre de material.

+ ES-2921973_B2 Procedimiento de obtención de un cilindro para molinería y producto obtenido SECTOR DE LA TÉCNICA La presente invención se refiere a un cilindro para molinería, obtenido mediante un proceso de fundición centrifugada, conformado por un único material, y de muy baja dureza combinada con una alta resistencia al desgaste, que aumenta la producción y eficiencia de la compresión de grano en la molienda. El objeto de la invención es proporcionar al mercado un cilindro para molinería compuesto de un único material, con el que se obtiene una producción mayor y un consumo energético menor, debido a sus características dúctiles y su alto grado de elasticidad. Estas propiedades permiten al cilindro adaptarse al trabajo y calentarse menos. La menor temperatura de trabajo va a degradar menos el alimento capaz de moler a menor temperatura que el resto de cilindros existentes, y, por tanto, de obtener un producto molido de mayor calidad. Las pruebas realizadas hasta la fecha en diferentes molinos ilustran claramente las ventajas del producto anteriormente señaladas. De este modo, el nuevo cilindro de fundición centrifugada conformado por un solo material consigue un ahorro energético medio, en el motor de cada uno de los bancos de molienda, de un 5%. El cilindro monomaterial, además, consigue que la temperatura del mismo y del propio producto resultante de la molienda, la harina, sea inferior. En el caso del cilindro, la diferencia de temperatura respecto a los cilindros que actualmente encontramos en el mercado es de una media de 6°. Respecto a la temperatura de la harina, la diferencia es de una media de 3°. Como podemos observar, la diferencia de temperatura en los cilindros es mayor que en la harina, esto es debido a que la harina no es un buen conductor de la temperatura La extracción de harina de los cilindros desarrollados es significativamente superior a la de os cilindros de fundición bimaterial existentes. De este modo, la extracción de harina es de media un 8% superior con los cilindros objeto de la invención. Ventajosamente, que el cilindro sea dúctil, de menor dureza del mercado y a su vez resistente al desgaste, permite una mayor distancia entre paradas de mantenimiento y una mayor vida útil, reduciendo de forma drástica el tiempo y esfuerzo invertidos, al no tener que desmontar el cilindro del molino. ANTECEDENTES DE LA INVENCIÓN Los cilindros se utilizan para una gran variedad de aplicaciones siendo elementos esenciales para procesos como la molienda. Este aplastamiento de grano y la producción varían en función de la presión aplicada entre cilindros. A mayor compresión, mayor obtención de harinas, pero mayor riesgo de calentamiento de los cilindros. Este aumento de temperatura es contraproducente, pues la proteína puede verse degradada y perder la calidad. En función del sector y proceso en el que se vayan a utilizar, las características en cuanto a prestaciones que debe presentar un cilindro, tales como dureza, resistencia al desgaste, elasticidad, basadas en su composición química, en el proceso de fundición y en el acabado de mecanizado, variarán considerablemente. Por ello, es vital confirmar las características requeridas debido al tipo de trabajo y diseñar un cilindro que las cumpla, cumpliendo con las expectativas del consumidor final para conseguir una molienda más eficiente y productiva. Se demandan cilindros con mejores propiedades elásticas y con mejores cualidades de resistencia al desgaste. Un cilindro se adapta mejor contra otro cilindro cuando más elástico y flexible sea; es decir, cuanto menos frágil y menos dureza presente. Por tanto, la dureza es importante y que cuanto más baja sea, mejor. Un cilindro blando se amoldará y rozará menos contra la pareja. Al haber menor roce, se generará menor calor; es decir, la temperatura de los cilindros será más baja, estarán más fríos, si los comparamos con una pareja de cilindros habitual, y por este motivo, la harina final se molerá a menor temperatura, sufriendo su proteína una degradación menor. Esto se traduce en una calidad de harina mejor ya que el gluten que contienen no se castigará. Un cilindro para esta aplicación, convencionalmente, está conformado por dos materiales: uno exterior resistente al desgaste, pero frágil, fundición blanca, y uno interior muy elástico y tenaz, fundición gris. La fundición blanca es dura, los rangos habituales de dureza para esta aplicación comienzan en 400 HB y llegan hasta los 490 HB. En cambio, la dureza de la fundición gris se encuentra en torno a los 180 HB a 230 HB. La innovación reside en la búsqueda de estas dos cualidades, ductilidad y resistencia al desgaste, que antes se obtenían de la combinación de dos materiales, y el logro de conseguir esta conjunción de propiedades en un solo y único material. Un cilindro de un único material, a nivel mecánico, presenta mayores ventajas, pues elimina la zona interfase mezcla de dos materiales, concentrador de tensiones y zona débil, aportando consistencia e integridad al cilindro. Y, por ende, fortificando el mismo. El cilindro de la invención se materializa en un cilindro de fundición centrifugada de un solo material para molienda de compresión de harina, de dureza muy blanda y resistente al desgaste. La razón por la que este tipo de cilindro aún no había sido desarrollado en aplicación de cilindros de compresión es fehaciente, pues, por una parte, a nivel tecnológico, no es posible obtener durezas tan bajas para la fundición blanca. Además, durante la colada en el molde metálico centrifugado, el hierro líquido templa al entrar en contacto con la coquilla y se obtienen unas durezas propias de este temple en la superficie del cilindro. Por otra parte, aunque se hubiese valorado la posibilidad de modificar composición, este cilindro es fruto del estudio de un nuevo concepto de construcción y diseño, por estar conformado por un único material, y por una composición específica resistente y dúctil, debido a un compromiso con el molinero basada en una atención comercial y técnica más personal y directa con el consumidor final. Es decir, es resultado de una necesidad real actual del mercado. EXPLICACIÓN DE LA INVENCIÓN El cilindro de la invención soluciona de forma plenamente satisfactoria la problemática anteriormente expuesta. Para ello, el cilindro de la invención consiste en un elemento monopieza, de composición y dureza homogénea, de alta resistencia al desgaste, baja dureza y alta elasticidad, obtenido por fundición de base dúctil, con altos contenidos en Carbono y Silicio, y aleantes como Cromo o Níquel. De forma más concreta, el proceso de obtención del cilindro consiste en un proceso de fundido de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal, aplicando materiales refractarios sobre el molde que evitan el temple y por lo tanto el aumento de la dureza, con una temperatura de colada comprendida entre 1290-1310°C. Durante la centrifugación del mismo, se produce un proceso de refrigeración lento, gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. A partir de este proceso se obtiene un cilindro con una dureza comprendida entre 250 y 320 Hb. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha escripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una vista en perfil de un cilindro para molinería realizado de acuerdo con el objeto de la presente invención. La figura 2.- Muestra una vista en planta del dispositivo de la figura anterior. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las figuras reseñadas, puede observarse como el cilindro de la invención no difiere formalmente de la configuración de un cilindro convencional, en el que participa una superficie de molienda (1) cilíndrica, y unos ejes laterales (2) a través de los que el cilindro se vincula a la correspondiente transmisión. Así pues, la invención se centra tanto en la composición del cilindro, como en el proceso de obtención del mismo. En tal sentido, y en lo que respecta tanto al procedimiento de la invención como al producto obtenido, mediante la nueva composición se consigue obtener un cilindro de una alta resistencia al desgaste, una baja dureza y alta elasticidad, gracias al diseño de una fundición especial concreta de base dúctil, con altos contenidos en Carbono y Silicio, y gracias a la adición controlada de elementos químicos aleantes, tales como Cromo o Níquel. El cilindro está conformado por un único material, desde la superficie hasta el agujero interior, con una composición y dureza homogénea por todo el cilindro. Y fundido en una única colada por medio de la técnica de moldeo de fundición centrifugada horizontal. El uso de materiales refractarios aplicados sobre el molde evita que se produzca temple, y por tanto aumente la dureza, teniendo en cuenta que la composición diseñada tampoco promueve el temple. Asimismo, y para mayor seguridad, el cilindro se funde teniendo en cuenta excedentes en su diámetro para eliminar esta capa superficial fuera de especificación. La dureza del cilindro es 250-320 Hb. El rodillo no está fabricado de una fundición de acero estática. Está obtenido de una fundición de hierro, mediante un proceso de centrifugación con unas particularidades, de forma que la dureza que adopta el rodillo una vez terminado es de valores de 250 a 320 Brinell. La composición de la fundición de hierro consiste en una aleación de hierro con alto contenido en Carbono (3.23-3.85%) , Silicio (0.5-2%) , Manganeso (0.2-0.6%) , Azufre (<0.10%) , Fósforo (0.4-0.8%) , Cromo (0.3-0.8%) y Níquel (0.5-1.2%) . Tal composición, combinada con otros parámetros relevantes productivos, le confiere al rodillo de resistencia al desgaste, de conductividad térmica para el desalojo del exceso de calor y automateabilidad. El proceso de fundición centrifugada es compatible con la obtención de este rodillo y es el procedimiento seguido, de acuerdo a las siguientes especificaciones de temperatura, pintura, centrifugación, refrigeración y enfriamiento, que le confieren exclusividad. La materia prima imprescindible para la obtención de la citada composición es adicionada al horno y la temperatura de la colada 1290-1310° C. El molde o coquilla de revolución, es revestida con un recubrimiento refractario con un espesor en un rango 2-4 mm, cantidad suficiente para que el rodillo pueda ser desmoldeado posteriormente y esté correctamente aislado del molde. Este recubrimiento le confiere homogeneidad y la combinación entre el espesor citado y la temperatura de aplicación del mismo, mayor a 100°C, permite formar sobre el molde una película que facilita la obtención del rodillo con las citadas propiedades de dureza y automateabilidad del mismo. Durante la centrifugación del mismo, con un margen de revoluciones entre 600-800 rpm, de acuerdo a la densidad del material de 7000 Kg/m3, la refrigeración del mismo es lenta y gradual, no forzada. Posterior al desmoldeo, el rodillo es enfriado en unos alojamientos cerrados para evitar cambios bruscos de temperatura y choques térmicos. Con respecto a la composición química del rodillo y la relación con las propiedades finales de resistencia al desgaste, conductividad térmica y alta eficiencia del proceso de molienda, se basa en la adición de elementos aleantes a una fundición de hierro con alto contenido en Carbono. Las propiedades mecánicas mejoran debido a la adición de Cromo en tales antidades y otros efectos del Cromo son una dureza incrementada y mejor resistencia al desgaste. También potencia la estabilidad a la temperatura, que se demuestra en las propiedades de los rodillos durante la molienda. El Níquel actúa en el sentido de unificar la estructura metalográfica del rodillo y uniformizar propiedades, ya que promueve la solificación homogéneamente y evitará dispersión de dureza sobre el cilindro. Confiere maleabilidad y origina que el cilindro sea automateable, que la rugosidad del mismo se mantenga durante su vida útil. El cilindro se fabrica con una rugosidad superficial que se mantendrá durante la vida del mismo, debido a que, en el proceso de molienda, de compresión, el cilindro se va autodesgastando y generando nuevas zonas rugosas. Es una ventaja ya que los cilindros son cambiados por mantenimiento cuando quedan lisos; en este caso, el cilindro siempre mantendrá la rugosidad, y, por tanto, la eficiencia de arrastre de material.

Publicaciones:

ES2921973 (05/09/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2921973 (17/03/2023) - B2 Patente de invención con examen

Eventos:

En fecha 23/02/2021 se realizó Registro Instancia de Solicitud

En fecha 24/02/2021 se realizó Admisión a Trámite

En fecha 24/02/2021 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 24/02/2021 se realizó Superado examen de oficio

En fecha 16/07/2021 se realizó 3511X_Petición Copia Certificada

En fecha 23/07/2021 se realizó Solicitud Copia Aprobada

En fecha 23/07/2021 se realizó 1514X_Copia Autorizada en Tramitación

En fecha 27/09/2021 se realizó Realizado IET

En fecha 30/09/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 14/10/2021 se realizó 5215P_Observaciones del solicitante al IET, Opinión Escrita y/o alegaciones a observaciones de terceros

En fecha 15/10/2021 se realizó PETEX_Petición de examen sustantivo

En fecha 05/09/2022 se realizó Publicación Solicitud

En fecha 05/09/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 20/12/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 24/02/2023 se realizó Designación de Comisión de Expertos

En fecha 02/03/2023 se realizó Finalización de Examen Sustantivo

En fecha 02/03/2023 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 08/03/2023 se realizó Publicación finalización de examen sustantivo

En fecha 10/03/2023 se realizó Concesión con examen sustantivo

En fecha 10/03/2023 se realizó Entrega título

En fecha 10/03/2023 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 17/03/2023 se realizó Publicación concesión Patente

En fecha 17/03/2023 se realizó Publicación Folleto Concesión

En fecha 18/09/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

23/02/2021 - Pago Tasas IET

20/03/2023 - Pago 03 Anualidad

01/03/2024 - Pago 04 Anualidad

Fuente de la información

Parte de la información aquí publicada es pública puesto que ha sido obtenida de la Oficina de Propiedad Industrial de los diferentes países el 27/04/2024 y por lo tanto puede ser que la información no esté actualizada.Parte de la información aquí mostrada ha sido calculada por nuestro sistema informático y puede no ser veraz.

Privacidad

Si considera que al información aquí publicada afecta a su privacidad y desea que eliminemos la información aquí publicada envíe un email a info@patentes-y-marcas.com o rellene el formulario que encontrará aquí.Información sobre el registro de patente nacional por Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150

El registro de patente nacional por Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150 fue solicitada el 23/02/2021. Se trata de un registro en España por lo que este registro no ofrece protección en el resto de países. El registro Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150 fue solicitada por FUNDICIONES BALAGUER, S.A mediante los servicios del agente David Peral Cerdá. El registro [modality] por Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150 está clasificado como C22C 37/10,C22C 38/02,C22C 38/08,C22C 38/36,B21B 27/03,C22C 33/08 según la clasificación internacional de patentes.

Otras invenciones solicitadas por Fundiciones Balaguer, S.A

Es posible conocer todas las invenciones solicitadas por Fundiciones Balaguer, S.A entre las que se encuentra el registro de patente nacional por Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Si se desean conocer más invenciones solicitadas por Fundiciones Balaguer, S.A clicar aquí.Otras invenciones solicitadas en la clasificación internacional de patentes C22C 37/10,C22C 38/02,C22C 38/08,C22C 38/36,B21B 27/03,C22C 33/08.

Es posible conocer invenciones similares al campo de la técnica se refiere. El registro de patente nacional por Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150 está clasificado con la clasificación C22C 37/10,C22C 38/02,C22C 38/08,C22C 38/36,B21B 27/03,C22C 33/08 por lo que si se desea conocer más registros con la clasificación C22C 37/10,C22C 38/02,C22C 38/08,C22C 38/36,B21B 27/03,C22C 33/08 clicar aquí.Otras invenciones solicitadas a través del representante DAVID PERAL CERDÁ

Es posible conocer todas las invenciones solicitadas a través del agente DAVID PERAL CERDÁ entre las que se encuentra el registro patente nacional por Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Si se desean conocer más invenciones solicitadas a través del agente DAVID PERAL CERDÁ clicar aquí.Patentes en España

Es posible conocer todas las invenciones publicadas en España entre las que se encuentra el registro patente nacional por Procedimiento de obtención de un cilindro para molinería y producto obtenido. Nuestro portal www.patentes-y-marcas.com ofrece acceso a las publicaciones de patentes en España. Conocer las patentes registradas en un país es importante para saber las posibilidades de fabricar, vender o explotar una invención en España.Patentes registradas en la clase C

Es posible conocer todas las patentes registradas en la clase C (QUIMICA; METALURGIA) entre las que se encuentra la patente Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase C22

Es posible conocer todas las patentes registradas en la clase C22 (METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS) entre las que se encuentra la patente Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase C22C

Es posible conocer todas las patentes registradas en la clase C22C (ALEACIONES) entre las que se encuentra la patente Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B

Es posible conocer todas las patentes registradas en la clase B (TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTE ) entre las que se encuentra la patente Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B21

Es posible conocer todas las patentes registradas en la clase B21 (TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONAD) entre las que se encuentra la patente Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B21B

Es posible conocer todas las patentes registradas en la clase B21B (LAMINADO DE METALES ) entre las que se encuentra la patente Procedimiento de obtención de un cilindro para molinería y producto obtenido con el número P202130150. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.

¿Tienes alguna duda?

Escribe tu consulta y te responderemos rápida y gratuitamente.

P202130125

P202130125