- Home /

- Publicaciones de patentes /

- MOLDE DE MÁQUINA PARA LA FORMACIÓN DE CAJAS DE CARTÓN Y/O PLÁSTICO Y MÉTODO PARA LA FORMACIÓN DE CAJAS DE CARTÓN Y/O PLÁSTICO

Patente nacional por "MOLDE DE MÁQUINA PARA LA FORMACIÓN DE CAJAS DE CARTÓN Y/O PLÁSTICO Y MÉTODO PARA LA FORMACIÓN DE CAJAS DE CARTÓN Y/O PLÁSTICO"

Este registro ha sido solicitado por

TELESFORO GONZALEZ MAQUINARIA, SLU

a través del representanteELISABET TORNER LASALLE

Contacto

- Estado: Caducada

- País:

- España

- Fecha solicitud:

- 29/09/2020

- Número solicitud:

-

P202131153

- Número publicación:

-

ES2903292

- Fecha de concesión:

-

08/02/2023

- Inventores:

-

Persona física

- Datos del titular:

-

TELESFORO GONZALEZ MAQUINARIA, SLU

- Datos del representante:

-

Elisabet Torner Lasalle

- Clasificación Internacional de Patentes:

- B31B 50/46,B31B 50/02,B65D 5/20

- Clasificación Internacional de Patentes de la publicación:

- B31B 50/46,B31B 50/02,B65D 5/20

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

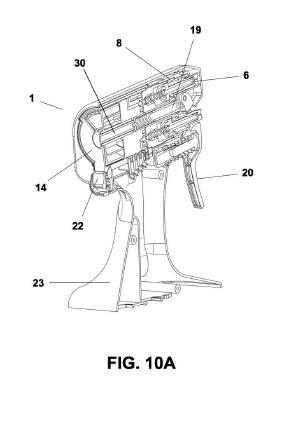

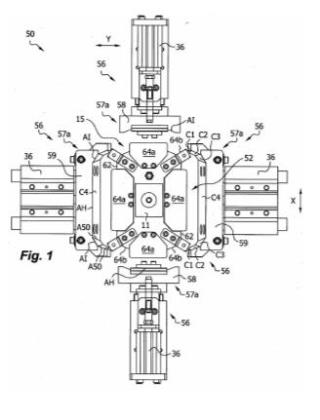

+ ES-2903292_A21.- Molde (50) de máquina (100) para la formación de cajas (B) de cartón y/o plástico, teniendo dichas cajas (B) unos rebordes (R) situados en la parte superior de unas paredes laterales (PL) de las cajas (B) doblados hacia el exterior de las cajas (B) en voladizo para facilitar un posterior cierre del envase mediante un film que obtura una parte superiormente abierta de la caja (B) , con apoyo periférico del citado film en dichos rebordes (R) , comprendiendo el molde (50) una cavidad (52) , la cual es susceptible de ser alineada con un macho (15, 80) según una dirección lineal (Z) , estando la cavidad (52) delimitada al menos parcialmente por unos elementos conformadores de la caja dispuestos rodeando la cavidad (52) , una embocadura de entrada (54) de plancha (P) a la cavidad (52) , y una embocadura de salida (55) de la caja (B) formada de la cavidad (52) , alineadas según la dirección lineal (Z) , y estando la embocadura de salida (55) dimensionada para evacuar las cajas (B) formadas de la cavidad (52) atravesando la embocadura de salida (55) ; caracterizado porque dichos elementos conformadores de la caja (B) del molde (50) dispuestos alrededor de la cavidad (52) comprenden una pluralidad de topes conformadores (56) , mutuamente enfrentados, siendo cada uno de dichos topes conformadores (56) movible entre una posición retraída, y una posición de tope, hacia el interior de la cavidad (52) , permitiendo el conjunto de topes conformadores (56) movibles entre las posiciones de tope y retraída evacuar cada caja formada de la cavidad (52) atravesando la embocadura de salida (55) ; y cada uno de los topes conformadores (56) incluye una cara sufridera superior (58, 59) , configurada para, en su posición de tope, quedar inmovilizada y adyacente a una respectiva línea de doblez de reborde (LR) que conecta uno de los rebordes (R) exteriores de la caja (B) con la parte superior de una pared lateral (PL) de la caja (B) , y cada una de las caras sufrideras superiores (58, 59) está configurada para, en su posición de tope, recibir la presión de los rebordes (R) previamente doblados. 2- Molde (50) según la reivindicación 1, en donde la dirección lineal (Z) corresponde con la vertical, siendo la vertical perpendicular a la embocadura de la cavidad (52) , y en donde los topes conformadores (56) movibles entre las posiciones de tope y retraída permiten evacuar cada caja (B) formada de la cavidad (52) atravesando la embocadura de salida (55) sin interferir con los topes conformadores (56) . 3.- Molde (50) según la reivindicación 1 o 2, en donde el molde (50) comprende además al menos cuatro caras sufrideras laterales, movibles entre respectivas posiciones retraídas adyacentes a la cavidad (52) y respectivas posiciones de tope hacia el interior de la cavidad (52) , dispuestas alrededor de la cavidad (52) , cada una de ellas con una inclinación respecto a la dirección lineal (Z) , y estado las al menos cuatro caras sufrideras laterales en sus posiciones de tope configuradas para presionar la parte exterior de la caja (B) que incluye unas superficies de las paredes laterales (PL) de la caja (B) , hacia el interior de la cavidad (52) . 4.- Molde (50) según la reivindicación 3, en donde el molde (50) comprende dos topes conformadores (56) , cada uno de los dos topes conformadores (56) comprendiendo tres de las citadas caras sufrideras laterales. 5.- Molde (50) según la reivindicación 4, estando una de las tres caras sufrideras laterales de cada tope conformador (56) configurada para presionar una pared lateral (PL) de la caja (B) , y las otras dos caras sufrideras laterales de cada tope conformador (56) configuradas para presionar respectivas zonas de esquina de la caja (B) . 6.- Molde (50) según la reivindicación 5, en donde cada uno de los dos topes conformadores (56) está dotado además de al menos dos aristas moldeadoras (A50) , delimitando cada una de ellas dos caras sufrideras laterales (C1, C4) contiguas. 7.- Molde (50) según una cualquiera de las reivindicaciones 3 a 6, en donde las al menos cuatro caras sufrideras laterales están integradas adicionalmente junto con las caras sufrideras superiores (58, 59) en la pluralidad de topes conformadores (56) . 8.- Molde (50) según una cualquiera de las reivindicaciones 3 a 7, en donde las al menos cuatro caras sufrideras laterales del molde (50) incluyen unas respectivas superficies de presión de dimensiones esencialmente coincidentes con cada una de las superficies de contrapresión de unos lados laterales planos (62) del macho (15, 80) . 9.- Molde (50) según una cualquiera de las reivindicaciones anteriores, en donde cada tope conformador (56) tiene integrada además una arista dobladora horizontal (AH) adyacente a la cara sufridera superior (58, 59) , configurada para doblar en torno a la línea de doblez de reborde (LR) cada reborde (R) hacia el exterior. 10.- Molde (50) según una cualquiera de las reivindicaciones anteriores, en donde las caras sufrideras superiores (58, 59) de los topes conformadores (56) son planas. 11.- Método para la formación de cajas (B) de cartón y/o plástico, con rebordes (R) situados en la parte superior de las paredes laterales (PL) de las cajas (B) doblados hacia el exterior de las cajas (B) , mediante un molde (50) de una máquina (100) formadora, comprendiendo el molde (50) una cavidad (52) delimitada al menos parcialmente por unos elementos onformadores de la caja dispuestos rodeando la cavidad (52) , comprendiendo el método las etapas de: posicionar una porción de fondo (F) de una plancha (P) sobre una embocadura de entrada (54) a la cavidad (52) , para insertar la porción de fondo (F) al interior de la cavidad (52) ; doblar unas paredes laterales (PL) anexas a la porción de fondo (F) de la caja (B) a formar; y evacuar cada caja (B) formada de la cavidad (52) atravesando una embocadura de salida (55) del molde (50) alineada según una dirección lineal (Z) con la embocadura de entrada (54) ; caracterizado porque comprende además las etapas de: mover unos topes conformadores (56) que pueden formar parte de dichos elementos conformadores de la caja, estando los topes conformadores (56) mutuamente enfrentados y dispuestos alrededor de la cavidad (52) , desde una posición retraída, hasta una posición de tope hacia el interior de la cavidad (52) , en donde unas caras sufrideras superiores (58, 59) de los topes conformadores (56) quedan situadas adyacentes a las líneas de doblez de reborde (LR) que conectan dichos rebordes exteriores (R) con las paredes laterales (PL) de la caja (B) ; inmovilizar las caras sufrideras superiores (58, 59) de los topes conformadores (56) en las respectivas posiciones de tope; recibir en las caras sufrideras superiores (58, 59) la presión de los rebordes (R) doblados hacia el exterior; y mover los topes conformadores (56) desde su posición de tope hasta de posición retraída para evacuar las cajas (B) , atravesando la embocadura de salida (55) . 12.- Método según la reivindicación 11, que comprende adicionalmente la etapa de presionar la parte exterior de la caja (B) que incluye superficies de las paredes laterales (PL) de la caja (B) , hacia el interior de la cavidad (52) . 13.- Método según la reivindicación 12, en donde en la etapa de presionar la parte exterior de la caja (B) se presiona esencialmente la totalidad de las superficies de las paredes laterales (PL) de la caja (B) . 14.- Método según la reivindicación 12 o 13, en donde los topes conformadores (56) ejecutan la etapa de presionar la parte exterior de la caja (B) mediante al menos cuatro aras sufrideras laterales integradas adicionalmente junto con las caras sufrideras superiores (58, 59) en los topes conformadores (56) . 15- Método según una cualquiera de las reivindicaciones 12 a 14, en donde la etapa de presionar la parte exterior de la caja (B) comprende presionar cuatro zonas de esquina de la caja (B) achaflanadas. 16.- Método según una cualquiera de las reivindicaciones 12 a 15, en donde, durante la etapa de presionar la parte exterior de la caja (B) , comprende la etapa adicional de mantener dos separaciones laterales distintas las cuatro paredes sufrideras laterales respecto a unos lados laterales planos (62) de un macho (15, 80) desplazable linealmente a través de la cavidad (52) : una primera separación lateral en dos lados laterales planos (62) mutuamente opuestos asociada con el grosor de plancha (P) , y una segunda separación lateral en otros dos lados laterales planos (62) mutuamente opuestos asociada con el doble del grosor de plancha (P) . 17.- Método según una cualquiera de las reivindicaciones 12 a 16, que comprende la etapa de doblar en torno a la línea de doblez de reborde (LR) cada reborde (R) hacia el exterior con una arista dobladora horizontal (AH) integrada en cada tope conformador (56) . 18.- Método según una cualquiera de las reivindicaciones 12 a 17, en donde, durante el movimiento de los topes conformadores (56) desde la posición retraída hasta la posición de tope, se producen las etapas de: posicionamiento de dos paredes laterales (PL) alternas, en oposición, respecto al fondo (F) hasta una posición final de formación en la caja (B) , presión de las dos paredes laterales (PL) alternas, doblado y posicionamiento final de dos solapas laterales (SL) derivadas de cada una de las paredes laterales (PL) alternas, conformación de unas zonas de esquina de la caja (B) , y doblado de los rebordes (R) asociados a las paredes laterales (PL) alternas; recibir en las caras sufrideras superiores (58, 59) la presión de las porciones de solapamiento (A) de los rebordes (R) . 19.- Método según una cualquiera de las reivindicaciones 12 a 18, en donde la etapa de recibir en las caras superiores (58, 59) la presión de los rebordes (R) doblados hacia el exterior se realiza con el fondo (F) de la caja (B) inmóvil, parado.

+ ES-2903292_B21. Molde (50) de máquina (100) para la formación de cajas (B) de cartón y/o plástico, teniendo dichas cajas (B) unos rebordes (R) situados en la parte superior de unas paredes laterales (PL) de las cajas (B) doblados hacia el exterior de las cajas (B) en voladizo para facilitar un posterior cierre del envase mediante un film que obtura una parte superiormente abierta de la caja (B) , con apoyo periférico del citado film en dichos rebordes (R) , comprendiendo el molde (50) una cavidad (52) , la cual es susceptible de ser alineada con un macho (15, 80) según una dirección lineal (Z) , estando la cavidad (52) delimitada al menos parcialmente por unos elementos conformadores de la caja dispuestos rodeando la cavidad (52) , una embocadura de entrada (54) de plancha (P) a la cavidad (52) , y una embocadura de salida (55) de la caja (B) formada de la cavidad (52) , alineadas según la dirección lineal (Z) , y estando la embocadura de salida (55) dimensionada para evacuar las cajas (B) formadas de la cavidad (52) atravesando la embocadura de salida (55) ; caracterizado porque dichos elementos conformadores de la caja (B) del molde (50) dispuestos alrededor de la cavidad (52) comprenden una pluralidad de topes conformadores (56) , mutuamente enfrentados, siendo cada uno de dichos topes conformadores (56) movible entre una posición retraída, y una posición de tope, hacia el interior de la cavidad (52) , permitiendo el conjunto de topes conformadores (56) movibles entre las posiciones de tope y retraída evacuar cada caja formada de la cavidad (52) atravesando la embocadura de salida (55) ; y cada uno de los topes conformadores (56) incluye una cara sufridera superior (58, 59) , configurada para, en su posición de tope, quedar inmovilizada y adyacente a una respectiva línea de doblez de reborde (LR) que conecta uno de los rebordes (R) exteriores de la caja (B) con la parte superior de una pared lateral (PL) de la caja (B) , y cada una de las caras sufrideras superiores (58, 59) está configurada para, en su posición de tope, recibir la presión de los rebordes (R) previamente doblados. 2. Molde (50) según la reivindicación 1, en donde la dirección lineal (Z) corresponde con la vertical, siendo la vertical perpendicular a la embocadura de la cavidad (52) , y en donde los topes conformadores (56) movibles entre las posiciones de tope y retraída permiten evacuar cada caja (B) formada de la cavidad (52) atravesando la embocadura de salida (55) sin interferir con los topes conformadores (56) . 3. Molde (50) según la reivindicación 1 o 2, en donde el molde (50) comprende además al menos cuatro caras sufrideras laterales, movibles entre respectivas posiciones retraídas adyacentes a la cavidad (52) y respectivas posiciones de tope hacia el interior de la cavidad (52) , dispuestas alrededor de la cavidad (52) , cada una de ellas con una inclinación respecto a la dirección lineal (Z) , y estado las al menos cuatro caras sufrideras laterales en sus posiciones de tope configuradas para presionar la parte exterior de la caja (B) que incluye unas superficies de las paredes laterales (PL) de la caja (B) , hacia el interior de la cavidad (52) . 4. Molde (50) según la reivindicación 3, en donde el molde (50) comprende dos topes conformadores (56) , cada uno de los dos topes conformadores (56) comprendiendo tres de las citadas caras sufrideras laterales. 5. Molde (50) según la reivindicación 4, estando una de las tres caras sufrideras laterales de cada tope conformador (56) configurada para presionar una pared lateral (PL) de la caja (B) , y las otras dos caras sufrideras laterales de cada tope conformador (56) configuradas para presionar respectivas zonas de esquina de la caja (B) . 6. Molde (50) según la reivindicación 5, en donde cada uno de los dos topes conformadores (56) está dotado además de al menos dos aristas moldeadoras (A50) , delimitando cada una de ellas dos caras sufrideras laterales (C1, C4) contiguas. 7. Molde (50) según una cualquiera de las reivindicaciones 3 a 6, en donde las al menos cuatro caras sufrideras laterales están integradas adicionalmente junto con las caras sufrideras superiores (58, 59) en la pluralidad de topes conformadores (56) . 8. Molde (50) según una cualquiera de las reivindicaciones 3 a 7, en donde las al menos cuatro caras sufrideras laterales del molde (50) incluyen unas respectivas superficies de presión de dimensiones esencialmente coincidentes con cada una de las superficies de contrapresión de unos lados laterales planos (62) del macho (15, 80) . 9. Molde (50) según una cualquiera de las reivindicaciones anteriores, en donde cada tope conformador (56) tiene integrada además una arista dobladora horizontal (AH) adyacente a la cara sufridera superior (58, 59) , configurada para doblar en torno a la línea de doblez de reborde (LR) cada reborde (R) hacia el exterior. 10. Molde (50) según una cualquiera de las reivindicaciones anteriores, en donde las caras sufrideras superiores (58, 59) de los topes conformadores (56) son planas. 11. Método para la formación de cajas (B) de cartón y/o plástico, con rebordes (R) situados en la parte superior de las paredes laterales (PL) de las cajas (B) doblados hacia el exterior de las cajas (B) , mediante un molde (50) de una máquina (100) formadora, comprendiendo el molde (50) una cavidad (52) delimitada al menos parcialmente por unos elementos onformadores de la caja dispuestos rodeando la cavidad (52) , comprendiendo el método las etapas de: posicionar una porción de fondo (F) de una plancha (P) sobre una embocadura de entrada (54) a la cavidad (52) , para insertar la porción de fondo (F) al interior de la cavidad (52) ; aplicar puntos o cordones de cola (CC) para unir unas paredes laterales (PL) de la caja (B) con otras; aplicar puntos o cordones de cola (CC) sobre unas porciones de solapamiento (A) de los rebordes (R) exteriores para unir unos con los otros; doblar unas paredes laterales (PL) anexas a la porción de fondo (F) de la caja (B) a formar; y evacuar cada caja (B) formada de la cavidad (52) atravesando una embocadura de salida (55) del molde (50) alineada según una dirección lineal (Z) con la embocadura de entrada (54) ; caracterizado porque comprende además las etapas de: mover unos topes conformadores (56) que pueden formar parte de dichos elementos conformadores de la caja, estando los topes conformadores (56) mutuamente enfrentados y dispuestos alrededor de la cavidad (52) , desde una posición retraída, hasta una posición de tope hacia el interior de la cavidad (52) , en donde unas caras sufrideras superiores (58, 59) de los topes conformadores (56) quedan situadas adyacentes a las líneas de doblez de reborde (LR) que conectan dichos rebordes exteriores (R) con las paredes laterales (PL) de la caja (B) ; inmovilizar las caras sufrideras superiores (58, 59) de los topes conformadores (56) en las respectivas posiciones de tope; recibir en las caras sufrideras superiores (58, 59) la presión de los rebordes (R) doblados hacia el exterior; y mover los topes conformadores (56) desde su posición de tope hasta de posición retraída para evacuar las cajas (B) , atravesando la embocadura de salida (55) . 12. Método según la reivindicación 11, que comprende adicionalmente la etapa de presionar la parte exterior de la caja (B) que incluye superficies de las paredes laterales (PL) de la caja (B) , hacia el interior de la cavidad (52) . 13. Método según la reivindicación 12, en donde en la etapa de presionar la parte exterior de la caja (B) se presiona esencialmente la totalidad de las superficies de las paredes laterales (PL) de la caja (B) . 14. Método según la reivindicación 12 o 13, en donde los topes conformadores (56) ejecutan la etapa de presionar la parte exterior de la caja (B) mediante al menos cuatro caras sufrideras laterales integradas adicionalmente junto con las caras sufrideras superiores (58, 59) en los topes conformadores (56) . 15. Método según una cualquiera de las reivindicaciones 12 a 14, en donde la etapa de presionar la parte exterior de la caja (B) comprende presionar cuatro zonas de esquina de la caja (B) achaflanadas. 16. Método según una cualquiera de las reivindicaciones 12 a 15, en donde, durante la etapa de presionar la parte exterior de la caja (B) , comprende la etapa adicional de mantener dos separaciones laterales distintas las cuatro paredes sufrideras laterales respecto a unos lados laterales planos (62) de un macho (15, 80) desplazable linealmente a través de la cavidad (52) : una primera separación lateral en dos lados laterales planos (62) mutuamente opuestos asociada con el grosor de plancha (P) , y una segunda separación lateral en otros dos lados laterales planos (62) mutuamente opuestos asociada con el doble del grosor de plancha (P) . 17. Método según una cualquiera de las reivindicaciones 12 a 16, que comprende la etapa de doblar en torno a la línea de doblez de reborde (LR) cada reborde (R) hacia el exterior con una arista dobladora horizontal (AH) integrada en cada tope conformador (56) . 18. Método según una cualquiera de las reivindicaciones 12 a 17, en donde, durante el movimiento de los topes conformadores (56) desde la posición retraída hasta la posición de tope, se producen las etapas de: posicionamiento de dos paredes laterales (PL) alternas, en oposición, respecto al fondo (F) hasta una posición final de formación en la caja (B) , presión de las dos paredes laterales (PL) alternas, doblado y posicionamiento final de dos solapas laterales (SL) derivadas de cada una de las paredes laterales (PL) alternas, conformación de unas zonas de esquina de la caja (B) , y doblado de los rebordes (R) asociados a las paredes laterales (PL) alternas; recibir en las caras sufrideras superiores (58, 59) la presión de las porciones de solapamiento (A) de los rebordes (R) . 19. Método según una cualquiera de las reivindicaciones 12 a 18, en donde la etapa de recibir en las caras superiores (58, 59) la presión de los rebordes (R) doblados hacia el exterior se realiza con el fondo (F) de la caja (B) inmóvil, parado.

Los productos y servicios protegidos por este registro son:

B31B 50/46 - B31B 50/02 - B65D 5/20

Descripciones: