- Home /

- Publicaciones de patentes /

- MEDIO ELECTROLÍTICO PARA ELECTROPULIDO Y MÉTODO DE ELECTROPULIDO CON DICHO MEDIO

Patente nacional por "MEDIO ELECTROLÍTICO PARA ELECTROPULIDO Y MÉTODO DE ELECTROPULIDO CON DICHO MEDIO"

Este registro ha sido solicitado por

DRYLYTE, S.L.

a través del representanteEDUARDO MARÍA ESPIELL VOLART

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 20/10/2021

- Número solicitud:

-

P202130985

- Número publicación:

-

ES2904576

- Fecha de concesión:

-

13/02/2023

- Inventores:

-

Persona física

- Datos del titular:

-

DRYLYTE, S.L.

- Datos del representante:

-

Eduardo María Espiell Volart

- Clasificación Internacional de Patentes:

- C25F 3/16,B24B 1/00

- Clasificación Internacional de Patentes de la publicación:

- C25F 3/16,B24B 1/00

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2904576_A11.- Medio electrol�tico s�lido para electropulido de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica, caracterizado por que comprende: - un conjunto de part�culas s�lidas con la capacidad de retener l�quido, - una cantidad de agua retenida en las part�culas s�lidas, y - un l�quido no conductor no miscible que recubre las part�culas s�lidas, de modo que cuando dos part�culas s�lidas entran en contacto, o bien una part�cula s�lida entra en contacto con la pieza a pulir, el l�quido no conductor se desplaza permitiendo as� la conductividad el�ctrica entre part�culas s�lidas o bien entre la part�cula s�lida y la pieza a pulir. 2. Medio electrol�tico para electropulido, seg�n la reivindicaci�n 1, caracterizado porque el l�quido no conductor recubre al menos parciamente la pieza a pulir. 3. Medio electrol�tico para electropulido, seg�n cualquiera de las reivindicaciones anteriores, caracterizado porque el l�quido no conductor comprende una silicona l�quida. 4. Medio electrol�tico para electropulido, seg�n cualquiera de las reivindicaciones anteriores, caracterizado porque el l�quido no conductor presenta una viscosidad entre 1 y 20 cP a 25 �C. 5. Medio electrol�tico para electropulido, cualquiera de las reivindicaciones anteriores, caracterizado porque las proporciones en masa son: - part�culas s�lidas de 45 a 80 % en masa - agua de 20 a 55 % en masa - l�quido no conductor de 0.01 a 10 %. en masa 6.- Medio electrol�tico para electropulido, seg�n cualquiera de las reivindicaciones nteriores, caracterizado porque las part�culas s�lidas comprenden resina de intercambio i�nico, cati�nico, ani�nico o quelante. 7. Medio electrol�tico para electropulido, seg�n la reivindicaci�n 6, caracterizado porque la resina de intercambio i�nico comprende un copol�mero de estireno y divinilbenzeno sulfonado. 8. Medio electrol�tico para electropulido, cualquiera de las reivindicaciones anteriores, caracterizado porque las part�culas s�lidas son sustancialmente esf�ricas con una distribuci�n de di�metros centrada entre 0.05 y 1 mm. 9. M�todo de electropulido con un medio electrol�tico como el descrito en cualquiera de las reivindicaciones 1 a 8, en particular un m�todo de electropulido en seco de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica, caracterizado porque comprende las siguientes etapas: A. Dotar de conectividad el�ctrica con una fuente de alimentaci�n a una superficie a pulir y al medio electrol�tico con un electrodo, B. Poner en contacto la superficie a pulir con un medio electrol�tico, seg�n lo descrito en las reivindicaciones 1 a 8, C. Producir un movimiento relativo entre la superficie a pulir y part�culas de electr�lito s�lido, D. Aplicar en la fuente de alimentaci�n una o varias diferencias de potencial entre la superficie a pulir y un electrodo, de tal manera que se produce un paso de corriente en el circuito fuente de alimentaci�n - Superficie a pulir - Medio electrolitico- Electrodo - Fuente de alimentaci�n. 10. M�todo de electropulido, seg�n la reivindicaci�n 9, caracterizado porque la etapa D comprende las siguientes subetapas: D1 - Aplicar un voltaje variable que comprende como m�nimo un tiempo aplicando tensi�n positiva y otro tiempo aplicando tensi�n negativa sobre la superficie a pulir; y D2 Aplicar a la superficie a pulir un voltaje entre cero y un valor negativo, y al lectrodo un voltaje entre cero y un valor positivo, de modo constante o variable. 11. M�todo de electropulido, seg�n la reivindicaci�n 10, caracterizado porque la etapa D1 dura entre 0.01 y 5 s, y se aplica una onda que se subdivide en cuatro tiempos: - t1 con voltaje cero y duraci�n de 0.1 a 100 pS; - t2 con voltaje de +5 a +100 V y duraci�n de 1 a 100 pS; - t3 con voltaje cero y duraci�n de 0.1 a 100 pS; y - t4 con voltaje de -10 a -250 V y duraci�n de 1 a 100 pS. 12. M�todo de electropulido, seg�n la reivindicaci�n 10, caracterizado porque la etapa D2 dura entre 0.01 y 10 s y se aplica una corriente negativa alterna rectificada.

+ ES-2904576_B21.- Medio electrol�tico s�lido para electropulido de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica, caracterizado por que comprende: - un conjunto de part�culas s�lidas con la capacidad de retener l�quido, - una cantidad de agua retenida en las part�culas s�lidas, y - un l�quido no conductor no miscible que recubre las part�culas s�lidas, de modo que cuando dos part�culas s�lidas entran en contacto, o bien una part�cula s�lida entra en contacto con la pieza a pulir, el l�quido no conductor se desplaza permitiendo as� la conductividad el�ctrica entre part�culas s�lidas o bien entre la part�cula s�lida y la pieza a pulir. 2. Medio electrol�tico para electropulido, seg�n la reivindicaci�n 1, caracterizado porque el l�quido no conductor recubre al menos parciamente la pieza a pulir. 3. Medio electrol�tico para electropulido, seg�n cualquiera de las reivindicaciones anteriores, caracterizado porque el l�quido no conductor comprende una silicona l�quida. 4. Medio electrol�tico para electropulido, seg�n cualquiera de las reivindicaciones anteriores, caracterizado porque el l�quido no conductor presenta una viscosidad entre 1 y 20 cP a 25 �C. 5. Medio electrol�tico para electropulido, cualquiera de las reivindicaciones anteriores, caracterizado porque las proporciones en masa son: - part�culas s�lidas de 45 a 80 % en masa - agua de 20 a 55 % en masa - l�quido no conductor de 0.01 a 10 %. en masa 6.- Medio electrol�tico para electropulido, seg�n cualquiera de las reivindicaciones nteriores, caracterizado porque las part�culas s�lidas comprenden resina de intercambio i�nico, cati�nico, ani�nico o quelante. 7. Medio electrol�tico para electropulido, seg�n la reivindicaci�n 6, caracterizado porque la resina de intercambio i�nico comprende un copol�mero de estireno y divinilbenzeno sulfonado. 8. Medio electrol�tico para electropulido, cualquiera de las reivindicaciones anteriores, caracterizado porque las part�culas s�lidas son sustancialmente esf�ricas con una distribuci�n de di�metros centrada entre 0.05 y 1 mm. 9. M�todo de electropulido con un medio electrol�tico como el descrito en cualquiera de las reivindicaciones 1 a 8, en particular un m�todo de electropulido en seco de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica, caracterizado porque comprende las siguientes etapas: A. Dotar de conectividad el�ctrica con una fuente de alimentaci�n a una superficie a pulir y al medio electrol�tico con un electrodo, B. Poner en contacto la superficie a pulir con un medio electrol�tico, seg�n lo descrito en las reivindicaciones 1 a 8, C. Producir un movimiento relativo entre la superficie a pulir y part�culas de electr�lito s�lido, D. Aplicar en la fuente de alimentaci�n una o varias diferencias de potencial entre la superficie a pulir y un electrodo, de tal manera que se produce un paso de corriente en el circuito fuente de alimentaci�n - Superficie a pulir - Medio electrolitico- Electrodo - Fuente de alimentaci�n. 10. M�todo de electropulido, seg�n la reivindicaci�n 9, caracterizado porque la etapa D comprende las siguientes subetapas: D1 - Aplicar un voltaje variable que comprende como m�nimo un tiempo aplicando tensi�n positiva y otro tiempo aplicando tensi�n negativa sobre la superficie a pulir; y D2 Aplicar a la superficie a pulir un voltaje entre cero y un valor negativo, y al lectrodo un voltaje entre cero y un valor positivo, de modo constante o variable. 11. M�todo de electropulido, seg�n la reivindicaci�n 10, caracterizado porque la etapa D1 dura entre 0.01 y 5 s, y se aplica una onda que se subdivide en cuatro tiempos: - t1 con voltaje cero y duraci�n de 0.1 a 100 pS; - t2 con voltaje de +5 a +100 V y duraci�n de 1 a 100 pS; - t3 con voltaje cero y duraci�n de 0.1 a 100 pS; y - t4 con voltaje de -10 a -250 V y duraci�n de 1 a 100 pS. 12. M�todo de electropulido, seg�n la reivindicaci�n 10, caracterizado porque la etapa D2 dura entre 0.01 y 10 s y se aplica una corriente negativa alterna rectificada.

Los productos y servicios protegidos por este registro son:

C25F 3/16 - B24B 1/00

Descripciones:

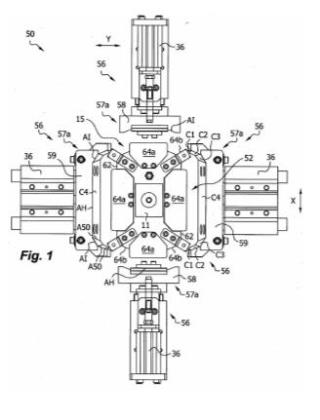

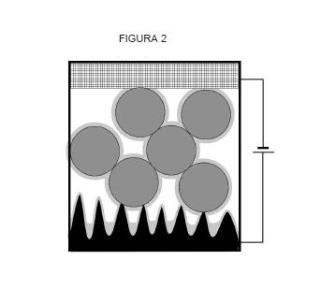

+ ES-2904576_A1 MEDIO ELECTROL�TICO PARA ELECTROPULIDO Y M�TODO DE ELECTROPULIDO CON DICHO MEDIO OBJETO DE LA INVENCI�N La invenci�n, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un medio electrol�tico para electropulido y a un m�todo de electropulido con dicho medio, aportando ventajas y caracter�sticas, que se describen en detalle m�s adelante y que suponen una mejora de lo actualmente conocido. El objeto de la presente invenci�n recae en un medio electrol�tico y a un m�todo de electropulido de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica mediante dicho medio, permitiendo producir una eliminaci�n homog�nea de los diferentes constituyentes de materiales compuestos inorg�nicos para obtener una perfecta planaridad entre los mismos (rugosidades del orden submicrom�trico) y que no produzca corrosi�n localizada en alguno de sus constituyentes. CAMPO DE APLICACI�N DE LA INVENCI�N El campo de aplicaci�n de la presente invenci�n se enmarca dentro del sector industrial de los tratamientos de superficie, en especial el electropulido de superficies conductoras, con aplicaci�n directa en el sector industrial de las herramientas de corte y perforaci�n, sin limitaci�n de que encuentra aplicaci�n en sectores tan diversos como, por ejemplo, el m�dico, el aeron�utico, el dental, el automovil�stico, entre muchos otros. ANTECEDENTES DE LA INVENCI�N Los materiales compuestos inorg�nicos tipo metal-metal, cer�mica-cer�mica, metalcer�mica tienen gran relevancia industrial. Presentan varias fases, con propiedades f�sicas, qu�micas, mec�nicas y electroqu�micas diferentes. Cuando las superficies de stos materiales se quieren pulir mediante electropulido convencional, las diferentes fases no se atacan de la misma manera (produciendo en algunas fases un ataque qu�mico selectivo) y a la misma velocidad, dando lugar a irregularidades y problemas t�cnicos en condiciones de servicio. Uno de los materiales compuestos inorg�nicos m�s relevantes industrialmente es el carburo cementado conocido tambi�n como metal duro, vidia "widia en alem�n", carburo met�lico, carburo de tungsteno, carburo cementado entre otros. Es un material compuesto con una distribuci�n heterog�nea de part�culas cer�micas duras de carburo de tungsteno (WC) aportando al material final una elevada dureza y resistencia al desgaste. Dichas part�culas cer�micas duras se encuentran embebidas en una matriz met�lica de cobalto (Co) mejorando su tenacidad de fractura. Por todo lo mencionado anteriormente y debido a que en su conjunto es un material resistente a la temperatura lo hacen �til en herramientas de corte y perforaci�n, tales como discos radiales, brocas, punzones, matricer�a, etc. en su uso comercial tanto el WC-Co (en ingl�s nude) as� como utilizado como sustrato para su utilizaci�n en recubrimientos, se requiere que este material presente superficies con una baja rugosidad para evitar fricciones innecesarias y de esta manera poder incrementar su vida en condiciones de servicio. Debido a la extremada dureza del WC, es un material dif�cil de pulir con abrasivos. Cuando este material se intenta pulir qu�mica o electroqu�micamente, debido a las diferencias de propiedades mec�nicas entre las part�culas cer�micas respecto al aglutinante met�lico, el pulido no es homog�neo, produciendo diferentes grados de pulido entre ambos constituyentes. Asimismo, debido al pH del l�quido de pulido o del medio utilizado en el proceso electroqu�mico, se produce un ataque selectivo en el aglutinante met�lico, disolvi�ndolo por completo en las capas superficiales del material a pulir. Dicho fen�meno es conocido como "leaching" y produce una reducci�n considerable de sus propiedades mec�nicas y por ende de la vida del WC-Co en condiciones de servicio. Otros materiales compuestos inorg�nicos cer�micos-metal presentan la misma problem�tica como, por ejemplo el (Ti, Ta) WC-Co, (C, N) Ti-FeNi, entre otros. Por lo tanto, por todo lo mencionado anteriormente, existe una necesidad industrial de un proceso de pulido que permita tratar carburo cementado y otros materiales ompuestos inorg�nicos cer�micos-metales similares manteniendo inalteradas sus propiedades tanto f�sicas, qu�micas como mec�nicas a nivel superficial. Recientemente, esta misma solicitante ha desarrollado una nueva tecnolog�a de electropulido en seco mediante un medio electrol�tico compuesto de part�culas de electr�lito s�lido en un entorno gaseoso (ES201630542) . �sta permite obtener resultados con baja rugosidad y acabados especulares. Las part�culas que se usan en este proceso comprenden un pol�mero que retiene una soluci�n conductora �cida, por ejemplo: �cido fluorh�drico (ES201630542) , �cido sulf�rico (ES201830074) , �cidos sulf�nicos (ES201831092) , o �cido clorh�drico (ES201831093) , cada uno adecuado para el pulido de diferentes metales. Sin embargo, estas composiciones presentan una serie de limitaciones: Las part�culas generan exsudados �cidos en la superficie del metal que, junto al ox�geno atmosf�rico, provocan oxidaciones no controladas, marcas y picadas (pitting) . El medio se comporta como un material granular, presenta una movilidad limitada y una alta resistencia mec�nica evitando que se puedan pulir piezas delicadas. En materiales compuestos inorg�nicos metal-cer�mica, por ejemplo, el carburo de tungsteno, se produce la eliminaci�n preferente del aglutinante met�lico que se encuentra cercano a la superficie (leaching) . Las soluciones evidentes a estas limitaciones para un experto en la materia pueden ser variar los par�metros el�ctricos del proceso de electropulido, o reducir la concentraci�n �cida - en otras palabras, reducir la acidez del medio. Esto puede suponer una mejora parcial para alguna de esas limitaciones, sin embargo, no representa ning�n salto cualitativo. Por ello, existe la necesidad industrial de un nuevo m�todo y un medio electrol�tico eficaz para electropulir en seco materiales compuestos inorg�nicos, con especial relevancia del metal-cer�mico carburo de tungsteno. Esta invenci�n soluciona el problema del electropulido de materiales compuestos norg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica. Estos materiales presentan varias fases, con propiedades f�sicas, qu�micas, mec�nicas y electroqu�micas diferentes. En electropulido convencional, las diferentes fases no se atacan a la misma velocidad, dando lugar a diferentes rugosidades locales entre los constituyentes y por ende problemas t�cnicos del material en cuesti�n en condiciones de servicio. El electropulido en seco mediante part�culas de electrolito s�lido presenta varias limitaciones, como la generaci�n de exsudados y la falta de movimiento del material granular que limita su uso en materiales compuestos inorg�nicos. As� pues, el objetivo de esta invenci�n es un nuevo medio electrol�tico y un m�todo para producir una eliminaci�n homog�nea de los diferentes constituyentes de materiales compuestos inorg�nicos para obtener una perfecta planaridad entre los mismos (rugosidades del orden submicrom�trico) y que no produzca corrosi�n localizada en alguno de sus constituyentes. Por tanto, mediante dicha invenci�n, se pretende superar las limitaciones del electropulido en seco actuales. EXPLICACI�N DE LA INVENCI�N El medio electrol�tico y el m�todo de electropulido con dicho medio que la invenci�n propone se configuran como la soluci�n id�nea al objetivo anteriormente se�alado, estando los detalles caracterizadores que los distinguen recogidos en las reivindicaciones finales que acompa�an a la presente descripci�n. M�s concretamente, lo que la presente invenci�n propone, como se ha se�alado anteriormente, se refiere, por un lado, a un medio electrol�tico aplicable para electropulido y, por otra parte, a un m�todo de electropulido de materiales compuestos inorg�nicos mediante el uso de dicho medio electrol�tico s�lido. As� pues, el medio electrol�tico para electropulido de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica, en una forma de realizaci�n m�nima del mismo, se distingue por comprender: - un conjunto de part�culas s�lidas con la capacidad de retener l�quido, - una cantidad de agua retenida en las part�culas s�lidas, y - un l�quido no conductor no miscible que recubre las part�culas s�lidas, de modo que cuando dos part�culas s�lidas entran en contacto o bien una part�cula s�lida entra en contacto con la pieza a pulir, el l�quido no conductor se desplaza permitiendo as� la conductividad el�ctrica entre part�culas s�lidas o bien entre la part�cula s�lida y la pieza a pulir. El l�quido no conductor no miscible que recubre las part�culas provoca que los puentes acuosos que se establecen entre dos part�culas en contacto, o bien entre una part�cula y la pieza a pulir, est�n m�s concentrados en el espacio y sean m�s fuertes. Con ello, el medio electrolito de la invenci�n no produce exsudados �cidos y ni ataque preferente sobre el ligante met�lico debido a que la actividad electroqu�mica est� muy restringida por varios motivos como, por ejemplo, porque, los l�quidos involucrados son pr�cticamente neutros, y porque el l�quido no conductor no miscible produce un efecto protector sobre la superficie a pulir, y de esta manera evita el efecto corrosivo. El medio electrolito de la invenci�n restringe el efecto a las �reas de contacto pol�merosuperficie a tratar (y no por exsudados) , aumentando el grado de selectividad geom�trica en los picos de rugosidad. Adem�s, el l�quido no conductor no miscible en la superficie de las part�culas de electrolito s�lido mejora la movilidad del material granular, pero de un modo sorprendente y no esperable, no bloquea la conductividad entre las part�culas de electr�lito s�lido. Como dentro de la part�cula s�lida no hay retenido un l�quido intr�nsecamente agresivo, la part�cula s�lida con agua contenida en su interior, act�a como un polielectrolito, asegurando as� la conductividad el�ctrica y actividad qu�mica del medio electrolito. En resumen, esta invenci�n restringe la actividad qu�mica, conductora y geom�trica de las part�culas de electr�lito s�lido para llegar a altos niveles de selectividad y poder pulir sistemas tan complejos como los materiales compuestos inorg�nicos. La cantidad de liquido no conductor no miscible respecto a la cantidad de part�culas determina el estado del medio electrol�tico. Se detallan a continuaci�n dos situaciones extremas, pudiendo encontrar uso cualquier situaci�n intermedia. En una situaci�n tipo, el medio electrol�tico contiene la cantidad de liquido no conductor no miscible m�nima necesaria para recubrir la superficie de las part�culas. De este modo, el medio se comporta como un material granular con aire (u otro gas) en el espacio intersticial entre part�culas. Este medio electrol�tico granular posee la ventaja de disponer de gran movilidad por el efecto lubricante del liquido no conductor no miscible. Adem�s, por contacto con la superficie a pulir, �sta tambi�n queda recubierta y protegida por el l�quido no conductor no miscible. En el otro extremo, el medio electrol�tico contiene una cantidad de l�quido no conductor no miscible superior a la necesaria para llenar el espacio intersticial entre part�culas, de este modo, el medio se comporta como un fluido. Este medio es m�s f�cil de mover y transportar mediante sistemas de bombeo de l�quidos. Al tener una cantidad mayor del liquido no conductor no miscible, se asegura una protecci�n mayor de la superficie a pulir. En una realizaci�n preferente, el l�quido no conductor recubre al menos parciamente la pieza a pulir. El l�quido no conductor que recubre la superf�cie del metal a pulir y se acumula preferentemente en las cavidades y pozos, protege la superfice y evita el pitting. En una realizaci�n preferente, el l�quido no conductor no miscible es una silicona l�quida. Las siliconas son no conductoras, estables t�rmicamente e inertes qu�micamente, lo que las hace convenientes para este uso. Adem�s, las siliconas se encuentran en un amplio rango de viscosidades, lo que permite seleccionar la adecuada para diferentes realizaciones. En este texto, voltaje, diferencia de potencial y tensi�n se usan como sin�nimos para definir el mismo concepto. A continuaci�n, se describen las caracter�sticas de cada uno de los constituyentes del edio electrol�tico s�lido descrito. - Part�culas s�lidas: Las part�culas s�lidas son de un material que debe retener l�quido, independientemente del mecanismo de retenci�n: porosidad, permeaci�n, absorci�n, adsorci�n interlaminar, etc. En el caso que el mecanismo de retenci�n sea la porosidad, �sta puede ser de cualquier rango, microporosidad, mesoporosidad, macroporosidad, porosidad fractal, etc. Las part�culas s�lidas pueden ser cer�micas, polim�ricas, org�nicas, inorg�nicas, de origen vegetal, etc. Preferentemente las part�culas conductoras son de resina de intercambio i�nico, ya que de este modo favorecen la conductividad i�nica. De un modo m�s preferentemente, las part�culas son de resina de intercambio cati�nico, ya que de este modo son capaces de capturar iones de metal extra�do en los procesos de electropulido y se mantienen las propiedades iniciales. Habitualmente, las part�culas de intercambio i�nico con macroporosidad reciben el nombre de part�culas macroporosas y las part�culas con microporosidad reciben el nombre de part�culas tipo gel. Ambos tipos son adecuados para su uso en esta invenci�n. Preferentemente, las part�culas presentan una capacidad de retenci�n de l�quido m�xima situada entre el 40 y el 70 % de masa de agua respecto a la masa total. Los grupos funcionales presentes en la resina de intercambio pueden ser de intercambio cati�nico como �cido sulf�nico/sulfonato, �cido carbox�lico/carboxilato; intercambio ani�nico como amina/amonio, amonio cuaternario; o tipo quelante como iminodiac�tico, aminofosf�nico, poliamina, 2-picolilamina, tiourea, amidoxima, isotiouronium o bispicolilamina, ya que estos grupos son indicados para la captura de iones y contribuyen al electropulido. El pol�mero base puede ser un pol�mero basado en mon�meros tales como el estireno y derivados, como divinilbenzeno, tipo acrilato, metacrilato y sus derivados con diferentes grupos funcionales, o resinas fen�licas, entre otros. Preferentemente, las part�culas s�lidas son resinas de un copol�mero de estireno y divinilbenzeno sulfonado, ya sea con estructura tipo gel, estructura macroporosa u otra, ya que son capaces de capturar iones y presentan una buena estabilidad el�ctrica, qu�mica y mec�nica. Cuando el medio electrol�tico se usa en procesos de electropulido, la transmisi�n se produce en los puntos de contacto part�cula/superficie, es decir, solo en los picos de rugosidad de la superficie. Por ello, es posible ajustar el efecto del medio electrol�tico mediante la forma de las part�culas. Las part�culas deben de poder fluir por la superficie de la pieza a pulir para producir un efecto homog�neo en toda su superficie. Una forma que favorece el movimiento de las part�culas sobre la superficie a tratar de un modo general es la esf�rica. Preferentemente las part�culas son sustancialmente esferas o con una geometr�a cuasi esf�rica, ya que esto facilita su rodamiento por una gran variedad de geometr�as. Preferentemente, el conjunto de esferas presenta con un valor central que se sit�a entre los 50 micr�metros y 1 mm. Por geometr�a, esta medida favorece la eliminaci�n de rugosidades propias del mecanizado de herramientas. Preferentemente, es posible usar un conjunto de esferas con una distribuci�n bimodal de tama�o de part�cula para obtener la velocidad que aportan las part�culas grandes y el pulido de detalles que aportan las part�culas de menor tama�o. Seg�n la geometr�a de la superficie a pulir, puede ser �til usar otras formas que se adapten mejor a esa necesidad. Como por ejemplo discos, cilindros, barras, fibras, conos, formas puntiagudas, etc. Comercialmente hay disponibles esferas de resina de intercambio cati�nico de poli (estireno-divinilbenceno) sulfonado tipo gel o tipo macroporosa que son de uso preferente para esta invenci�n. - Agua retenida: Las part�culas de electr�lito s�lido retienen cierta cantidad de agua. El agua retenida se encarga de disolver �xidos y sales que se forman en la superficie a pulir durante el proceso de electropulido. Adem�s, es el agua o, mejor dicho, el conjunto agua m�s part�cula, el transmisor de la conductividad el�ctrica, probablemente a trav�s de un mecanismo de transporte i�nico. Antes de preparar el medio electrol�tico, preferentemente las part�culas s�lidas con capacidad de retener l�quido son lavadas con agua destilada y secadas parcialmente para que sean capaces de retener el l�quido conductor. Despu�s de este proceso las part�culas siguen conteniendo cierta cantidad de agua, que est� retenida en las part�culas de electrolito y no libre, es decir, despu�s de este proceso las part�culas no gotean el agua retenida. Preferentemente, las part�culas de resina de intercambio i�nico retienen una cantidad de agua entre el 10 y el 50% de masa de agua respecto la masa total. Esta cantidad asegura que haya suficiente l�quido para producir un efecto solubilizador de las sales. El agua retenida en las part�culas puede provenir de un proceso de limpieza de las part�culas. Es decir, un conjunto de part�culas con la capacidad de retener l�quido es sometido a un proceso de lavado que comprende una etapa final de lavado con agua. Preferentemente el agua que se usa en el lavado es agua destilada con una conductividad inferior a los 10 microS/cm. Esta baja conductividad mantiene el proceso electroqu�mico controlado. - Liquido no conductor no miscible: La principal caracter�stica de este l�quido es que no es conductor de la electricidad. Como interviene en procesos electroqu�micos debe presentar una elevada estabilidad tanto qu�mica como t�rmica, debido a las previsibles altas temperaturas localizadas durante el proceso de electropulido. El liquido adem�s debe ser no miscible en agua para que no se mezcle ni difunda con el agua retenida en las part�culas. Adem�s, este l�quido no conductor se debe mantener en estado l�quido o fluido en el rango de trabajo. Como el proceso comprende agua destilada, el rango de trabajo se sit�a, como m�ximo, entre 0 y 100 �C. Preferentemente el rango de trabajo se sit�a por debajo de los 60 �C. Dado que las part�culas s�lidas se comportan como un material granular, es conveniente que el l�quido no conductor act�e como lubricante. L�quidos no conductores que pueden ser usados en esta aplicaci�n comprenden, pero no se limitan a hidrocarburos alif�ticos y/o arom�ticos, siliconas, disolventes org�nicos, disolventes fluorados, entre otros. Debido a sus propiedades de estabilidad el�ctrica, qu�mica y t�rmicas, las siliconas son de uso preferente en esta aplicaci�n. Las siliconas l�quidas muestran una alta estabilidad t�rmica y qu�mica, as� como act�an como aislante el�ctrico adem�s de tener propiedades lubricantes. Estas caracter�sticas hacen que sea un excelente candidato para esta aplicaci�n. Todo ello contribuye a su efecto en procesos de electropulido s�lido de esta invenci�n. En este texto se entiende silicona de un modo amplio para englobar todos aquellos compuestos, olig�meros o pol�meros que comprenden el grupo siloxano, f�rmula general [-OSiR 2- ] n, ya sean lineales, ramificados o c�clicos. El grupo R es, preferentemente, un grupo hidrocarbilo, como por ejemplo sin prop�sito limitativo, metilo, etilo, n-propilo, /so-propilo, te/f-butilo, n-hexilo, ciclohexilo, fenilo, entre otros. Un grupo de siliconas l�quidas de uso preferente son las que comprenden poli (dimetilsiloxano) , ya que presentan una baja viscosidad y no son t�xicas. Preferentemente se usan las siliconas l�quidas de menor viscosidad con una viscosidad din�mica menor de 20 cP, preferentemente en el rango de 1 a 10 cP a 25 �C. Las siliconas l�quidas c�clicas tipo ciclosiloxanos como octametilciclotetrasiloxano D4, decametilciclopentasiloxano D5, o dodecametilciclohexasiloxano D6, tambi�n son de uso preferente debido a sus buenas propiedades como disolventes. Debido a su olatilidad, los ciclohexanos se utilizan preferentemente en aplicaciones a baja temperatura. La cantidad de silicona que se a�ade sobre las part�culas puede variar en funci�n de las dimensiones y forma de la pieza a pulir. Superficies con cavidades y rincones que provoquen una movilidad baja de las part�culas obtienen mejores resultados con una proporci�n m�s alta de silicona. Por otra parte, como se ha mencionado anteriormente, un segundo aspecto de la presente invenci�n hace referencia a un m�todo de electropulido en seco con el descrito medio electrol�tico. El medio electrol�tico descrito no es, por s� solo, suficiente para producir un efecto de electropulido satisfactorio en materiales compuestos inorg�nicos. El medio electrol�tico es complementado por el m�todo, en especial con el tipo de corriente aplicada, para obtener unos resultados �ptimos. El m�todo de electropulido comprende las etapas de: A. Dotar de conectividad el�ctrica con una fuente de alimentaci�n a una superficie a pulir y al medio electrol�tico con un electrodo, B. Poner en contacto la superficie a pulir con un medio electrol�tico, seg�n lo descrito en las reivindicaciones 1 a 8, C. Producir un movimiento relativo entre la superficie a pulir y las part�culas de electr�lito s�lido, D. Aplicar en la fuente de alimentaci�n una o varias diferencias de potencial entre la superficie a pulir y un electrodo, de tal manera que se produce un paso de corriente en el circuito fuente de alimentaci�n - Superficie a pulir - Medio electrolitico- Electrodo - Fuente de alimentaci�n. Por su parte, el m�todo de electropulido para WC/Co contempla lo siguiente: Un elemento importante del proceso de electropulido de WC/Co materiales compuestos inorg�nicos es el tipo de corriente que se aplica a la superficie a tratar. En una realizaci�n preferente, por ejemplo, cuando se pretende pulir el material compuesto WC/Co preferentemente, la etapa D comprende como m�nimo dos etapas: - Etapa D1 en la que se aplica un voltaje variable que comprende como m�nimo tanto un tiempo aplicando tensi�n positiva como otro tiempo aplicando tensi�n negativa sobre la superficie a pulir. La corriente que se aplica en la etapa D1 puede ser, como ejemplos sin prop�sito limitativo, continua, alterna, alterna rectificada de media onda, alterna rectificada de onda completa, aleta de tibur�n, onda cuadrada simple, doble onda cuadrada positiva y negativa, pulsada, tren de pulsos positivo y negativo, entre otros. La duraci�n de la etapa D1 es de entre 0.01 y 5 s., preferentemente, entre 0.1 y 1 s. Preferentemente, la corriente aplicada es una onda cuadrada que se puede dividir en cuatro tiempos: un tiempo t1 sin aplicar voltaje, un tiempo t2 aplicando un voltaje positivo a la superficie a pulir, un tiempo t3 sin aplicar voltaje y un tiempo t4 aplicando un voltaje negativo a la superficie a pulir, tal como se puede ver en la Figura 2. Esta es una representaci�n esquem�tica ideal de onda cuadrada, siendo la onda aplicada realmente al proceso una onda que tiende a esta representaci�n. Los tiempos t1 y t3 pueden ser igual a cero, es decir, es posible trabajar sin tiempo a voltaje neutro. Un ejemplo relevante, pero no limitativo de este tipo de onda que se puede aplicar para el pulido de WC/Co es una onda con un tiempo t1 de 0.5 microsegundo, un tiempo t2 de 2 microsegundos aplicando 18 V, un tiempo t3 de 0.5 microsegundos, y un pulso negativo de 10 microsegundos a -50 V. Es posible subdividir esta etapa en varias subetapas en las que se apliquen voltajes el�ctricos diferentes. - Etapa D2 en la que se aplica a la superficie a pulir un voltaje entre cero y un valor negativo, y al electrodo un voltaje entre cero y un valor positivo, de modo constante o variable. La corriente aplicada en la etapa D2 puede ser, entre otras, una corriente continua, una corriente alterna filtrada, una corriente alterna rectificada, una corriente pulsada, de onda cuadrada, etc. Para el pulido de WC/Co, preferentemente la duraci�n de la etapa D2 es de m�nimo 0.01 s y m�ximo 20 s. Preferentemente la etapa D2 presenta una duraci�n de entre 0.1 s y 10 s. Preferentemente, para el electropulido de WC/Co la corriente es alterna rectificada, tal como se muestra en la Figura 3. Por facilidad pr�ctica, se puede usar una onda con una frecuencia de 50 Hz. El valor m�s negativo de esta onda, preferentemente se sit�a entre -10 y -100 V. Las etapas D1 y D2 van altern�ndose sucesivamente. En la etapa D1 se produce un proceso de oxidaci�n que es diferente en las part�culas cer�micas de carburo de tungsteno y en el ligante met�lico de cobalto. En la etapa D2 se eliminan de estos �xidos. En conjunto D1 y D2 producen un efecto nivelador de la superficie. Esta invenci�n, que comprende un medio electrol�tico y su uso en procesos de electropulido, permite el tratamiento de materiales compuestos inorg�nicos que hasta le fecha no era posible tratar o con mejores resultados. De especial relevancia industrial es el electropulido de materiales compuestos inorg�nicos metal-cer�mica como WC/Co, metal-metal como aceros d�plex, o material cer�mica-cer�mica como el PcBN/TiN. La gran ventaja respecto al estado del arte es que al evitar la disoluci�n preferente del ligante met�lico (leaching) en materiales compuestos inorg�nicos permite obtener una nivelaci�n homog�nea en t�rminos de rugosidad. Al unir el efecto geom�trico restrictivo de las part�culas con el efecto restrictivo de la silicona, permite llegar a rugosidades muy bajas con poca eliminaci�n de material. Esta invenci�n consigue acabados especulares en herramientas de alto valor a�adido para perforaci�n, corte, matricer�a, etc. BREVE DESCRIPCI�N DE LOS DIBUJOS Para complementar la descripci�n que se est� realizando y con objeto de ayudar a una mejor comprensi�n de las caracter�sticas de la invenci�n, se acompa�a como parte integrante de la misma, unas hojas de dibujos en donde con car�cter ilustrativo y no limitativo, se ha representado lo siguiente: Las figuras n�mero 1-A.- Muestra una representaci�n esquem�tica de un material compuesto metal-cer�mico con una determinada rugosidad inicial antes de un proceso de pulido; la figura n�mero 1-B.- Muestra una representaci�n esquem�tica del material mostrado en la figura 1-A despu�s de un proceso de electropulido convencional, seg�n la t�cnica anterior; la figura n�mero 1-C.- Muestra una representaci�n esquem�tica del material mostrado en la figura 1-A despu�s de un proceso de electropulido seg�n la invenci�n; la figura n�mero 2.- muestra un esquema del medio electrolitico donde se observan las part�culas s�lidas recubiertas por el l�quido no conductor as� como tambi�n la pieza a pulir recubierta por el l�quido no conductor, la figura n�mero 3.- Muestra un gr�fico de la evoluci�n de la corriente aplicada en un primer tramo D1 en cuatro tiempos a una superficie a pulir, seg�n el m�todo de la invenci�n; la figura n�mero 4.- Muestra un gr�fico de la evoluci�n de la corriente de onda rectificada aplicada a la superficie en un segundo tramo D2, seg�n el m�todo de la invenci�n. REALIZACIONES PREFERENTENTES DE LA INVENCI�N De acuerdo con la numeraci�n adoptada, se puede observar c�mo en la figura 1-A se muestra una representaci�n esquem�tica de un material compuesto metal-cer�mico (referenciados como 1 y 2 respectivamente) con una determinada rugosidad inicial ntes de un proceso de pulido. Atendiendo a la figura 1-B, se observa dicho mismo material compuesto (1, 2) , despu�s de un proceso de pulido mecano-qu�mico o electropulido convencional, que provoca la disoluci�n preferente del ligante met�lico (leaching) . Y, atendiendo a la figura 1-C, se observa como el material (1, 2) , despu�s de un proceso de electropulido seg�n la invenci�n, dicho proceso no provoca leaching y produce un nivelado homog�neo de la superficie (3) . A continuaci�n, se describen, como ejemplo pr�ctico, sendos ejemplos espec�ficos, de un medio electrol�tico y del m�todo de electropulido con dicho medio. En concreto, un medio electrol�tico para el electropulido de materiales compuestos inorg�nicos metalcer�mica. En esta realizaci�n las part�culas s�lidas con capacidad para retener l�quido son part�culas de resina de intercambio i�nico. Preferentemente, estas part�culas son resinas de intercambio cati�nico y de un modo a�n m�s preferente, esferas de resina copol�mero estireno-divinilbenzeno sulfonado. Preferentemente, las esferas presentan una distribuci�n de tama�os centrada entre 600 y 800 micr�metros de di�metro. La resina puede tener una estructura macroporosa o tipo gel. Preferentemente, antes de su uso en el proceso de electropulido las part�culas s�lidas han sido lavadas de impurezas solubles en agua destilada. Preferentemente, las part�culas s�lidas son esferas de estireno-divinilbeneno sulfonado tipo gel que han sido lavadas a 100 �C durante 3 ciclos con agua destilada y secadas hasta un 27 % de masa de agua respecto la masa total. En esta realizaci�n preferente el l�quido no conductor es una silicona l�quida de polidimetilsiloxano con una viscosidad inferior a 5 cP. Por ejemplo, una silicona Carl Roth Silicone oil M 3 (Viscosidad (a 25 �C) de 2, 7 cP, densidad (a 25 �C) de 0, 90 g/cm3, punto flash mayor de 62 �C y un punto de fluidez de -100 �C) o similar. Las part�culas s�lidas se aditivan con la silicona l�quida. Preferentemente el conjunto s sometido a un proceso para homogeneizar la silicona por la superficie de las part�culas. La cantidad silicona que se a�ade sobre las part�culas puede variar en funci�n de diferentes par�metros del proceso, como pueden ser las dimensiones y forma de la pieza a pulir. De un modo general orientativo, a 1 kg de esta resina se a�aden 10 g. -M�todo para el electropulido de materiales compuestos inorg�nicos metal-cer�mica. La corriente aplicada para el electropulido de materiales compuestos inorg�nicos metal-cer�mica se puede dividir en dos tramos D1 y D2. El tramo D1 tiene una duraci�n entre 0.01 y 5 s., preferentemente, entre 0.1 y 1 s. Preferentemente, en este tramo se aplica una corriente de onda cuadrada que se puede dividir en cuatro tiempos. Los voltajes preferentes m�ximos y m�nimos aplicados en esta etapa se se�alan en la siguiente tabla. Etapa Subetapa Duraci�n Voltaje Preferente M�n. M�x. Preferente M�n. M�x. D1 0.1~1 s 0.01 s 5 s 0.1~1 ps 0 ps 100 ps 0 0 0 1~10 ps 1 ps 100 ps +5 ~ +50 V +5 V +100 V 0.1~1 ps 0 ps 100 ps 0 0 0 5~50 ps 1 ps 100 ps -25 ~ -75 V -10 V -250 V D2 0.1~10 s 0.01 s 20 s - 10 ~ -100 V 0 V -250 V La etapa D2 tiene una duraci�n de 0.01 a 20 s, preferentemente entre 0.1 y 10 s. En esta etapa se aplica sobre la pieza a pulir un voltaje que puede variar entre cero y un ierto valor negativo, que preferentemente se sit�a entre -10 y -100 V. En una realizaci�n preferente, esta corriente es una corriente alterna rectificada que alcanza un valor m�s negativo de entre -10 y -100 V. Por facilidad pr�ctica, se puede usar una onda con una frecuencia de 50 Hz, aunque esta frecuencia puede variar varios �rdenes de magnitud y seguir produciendo efectos positivos. Por ejemplo, para el electropulido de WC/Co se puede aplicar una onda con D1 con un tiempo t1 de 0.5 microsegundo, un tiempo t2 de 2 microsegundos aplicando 18 V, un tiempo t3 de 0.5 microsegundos, y un pulso negativo de 10 microsegundos a -50 V; y un tiempo D2 que sea una onda alterna rectificada de 50 Hz a -50 V. Por �ltimo, cabe se�alar que, atendiendo a la figura 2 se observa un ejemplo de representaci�n gr�fica de una corriente aplicada en el tiempo D1: corriente de onda cuadrada que se puede dividir en cuatro tiempos: un tiempo t1 sin aplicar voltaje, un tiempo t2 aplicando voltaje positivo a la superficie a pulir, un tiempo t3 sin aplicar volteje y un tiempo t4 aplicando voltaje negativo a la superficie a pulir. Por su parte, en la figura 3 se observa un ejemplo de representaci�n gr�fica de una corriente aplicada en el tiempo D2: corriente de onda rectificada. Descrita suficientemente la naturaleza de la presente invenci�n, as� como la manera de ponerla en pr�ctica, no se considera necesario hacer m�s extensa su explicaci�n para que cualquier experto en la materia comprenda su alcance y las ventajas que de ella se derivan.

+ ES-2904576_B2 MEDIO ELECTROL�TICO PARA ELECTROPULIDO Y M�TODO DE ELECTROPULIDO CON DICHO MEDIO OBJETO DE LA INVENCI�N La invenci�n, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un medio electrol�tico para electropulido y a un m�todo de electropulido con dicho medio, aportando ventajas y caracter�sticas, que se describen en detalle m�s adelante y que suponen una mejora de lo actualmente conocido. El objeto de la presente invenci�n recae en un medio electrol�tico y a un m�todo de electropulido de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica mediante dicho medio, permitiendo producir una eliminaci�n homog�nea de los diferentes constituyentes de materiales compuestos inorg�nicos para obtener una perfecta planaridad entre los mismos (rugosidades del orden submicrom�trico) y que no produzca corrosi�n localizada en alguno de sus constituyentes. CAMPO DE APLICACI�N DE LA INVENCI�N El campo de aplicaci�n de la presente invenci�n se enmarca dentro del sector industrial de los tratamientos de superficie, en especial el electropulido de superficies conductoras, con aplicaci�n directa en el sector industrial de las herramientas de corte y perforaci�n, sin limitaci�n de que encuentra aplicaci�n en sectores tan diversos como, por ejemplo, el m�dico, el aeron�utico, el dental, el automovil�stico, entre muchos otros. ANTECEDENTES DE LA INVENCI�N Los materiales compuestos inorg�nicos tipo metal-metal, cer�mica-cer�mica, metalcer�mica tienen gran relevancia industrial. Presentan varias fases, con propiedades f�sicas, qu�micas, mec�nicas y electroqu�micas diferentes. Cuando las superficies de stos materiales se quieren pulir mediante electropulido convencional, las diferentes fases no se atacan de la misma manera (produciendo en algunas fases un ataque qu�mico selectivo) y a la misma velocidad, dando lugar a irregularidades y problemas t�cnicos en condiciones de servicio. Uno de los materiales compuestos inorg�nicos m�s relevantes industrialmente es el carburo cementado conocido tambi�n como metal duro, vidia "widia en alem�n", carburo met�lico, carburo de tungsteno, carburo cementado entre otros. Es un material compuesto con una distribuci�n heterog�nea de part�culas cer�micas duras de carburo de tungsteno (WC) aportando al material final una elevada dureza y resistencia al desgaste. Dichas part�culas cer�micas duras se encuentran embebidas en una matriz met�lica de cobalto (Co) mejorando su tenacidad de fractura. Por todo lo mencionado anteriormente y debido a que en su conjunto es un material resistente a la temperatura lo hacen �til en herramientas de corte y perforaci�n, tales como discos radiales, brocas, punzones, matricer�a, etc. en su uso comercial tanto el WC-Co (en ingl�s nude) as� como utilizado como sustrato para su utilizaci�n en recubrimientos, se requiere que este material presente superficies con una baja rugosidad para evitar fricciones innecesarias y de esta manera poder incrementar su vida en condiciones de servicio. Debido a la extremada dureza del WC, es un material dif�cil de pulir con abrasivos. Cuando este material se intenta pulir qu�mica o electroqu�micamente, debido a las diferencias de propiedades mec�nicas entre las part�culas cer�micas respecto al aglutinante met�lico, el pulido no es homog�neo, produciendo diferentes grados de pulido entre ambos constituyentes. Asimismo, debido al pH del l�quido de pulido o del medio utilizado en el proceso electroqu�mico, se produce un ataque selectivo en el aglutinante met�lico, disolvi�ndolo por completo en las capas superficiales del material a pulir. Dicho fen�meno es conocido como "leaching" y produce una reducci�n considerable de sus propiedades mec�nicas y por ende de la vida del WC-Co en condiciones de servicio. Otros materiales compuestos inorg�nicos cer�micos-metal presentan la misma problem�tica como, por ejemplo el (Ti, Ta) WC-Co, (C, N) Ti-FeNi, entre otros. Por lo tanto, por todo lo mencionado anteriormente, existe una necesidad industrial de un proceso de pulido que permita tratar carburo cementado y otros materiales ompuestos inorg�nicos cer�micos-metales similares manteniendo inalteradas sus propiedades tanto f�sicas, qu�micas como mec�nicas a nivel superficial. Recientemente, esta misma solicitante ha desarrollado una nueva tecnolog�a de electropulido en seco mediante un medio electrol�tico compuesto de part�culas de electr�lito s�lido en un entorno gaseoso (ES201630542) . �sta permite obtener resultados con baja rugosidad y acabados especulares. Las part�culas que se usan en este proceso comprenden un pol�mero que retiene una soluci�n conductora �cida, por ejemplo: �cido fluorh�drico (ES201630542) , �cido sulf�rico (ES201830074) , �cidos sulf�nicos (ES201831092) , o �cido clorh�drico (ES201831093) , cada uno adecuado para el pulido de diferentes metales. Sin embargo, estas composiciones presentan una serie de limitaciones: Las part�culas generan exsudados �cidos en la superficie del metal que, junto al ox�geno atmosf�rico, provocan oxidaciones no controladas, marcas y picadas (pitting) . El medio se comporta como un material granular, presenta una movilidad limitada y una alta resistencia mec�nica evitando que se puedan pulir piezas delicadas. En materiales compuestos inorg�nicos metal-cer�mica, por ejemplo, el carburo de tungsteno, se produce la eliminaci�n preferente del aglutinante met�lico que se encuentra cercano a la superficie (leaching) . Las soluciones evidentes a estas limitaciones para un experto en la materia pueden ser variar los par�metros el�ctricos del proceso de electropulido, o reducir la concentraci�n �cida - en otras palabras, reducir la acidez del medio. Esto puede suponer una mejora parcial para alguna de esas limitaciones, sin embargo, no representa ning�n salto cualitativo. Por ello, existe la necesidad industrial de un nuevo m�todo y un medio electrol�tico eficaz para electropulir en seco materiales compuestos inorg�nicos, con especial relevancia del metal-cer�mico carburo de tungsteno. Esta invenci�n soluciona el problema del electropulido de materiales compuestos norg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica. Estos materiales presentan varias fases, con propiedades f�sicas, qu�micas, mec�nicas y electroqu�micas diferentes. En electropulido convencional, las diferentes fases no se atacan a la misma velocidad, dando lugar a diferentes rugosidades locales entre los constituyentes y por ende problemas t�cnicos del material en cuesti�n en condiciones de servicio. El electropulido en seco mediante part�culas de electrolito s�lido presenta varias limitaciones, como la generaci�n de exsudados y la falta de movimiento del material granular que limita su uso en materiales compuestos inorg�nicos. As� pues, el objetivo de esta invenci�n es un nuevo medio electrol�tico y un m�todo para producir una eliminaci�n homog�nea de los diferentes constituyentes de materiales compuestos inorg�nicos para obtener una perfecta planaridad entre los mismos (rugosidades del orden submicrom�trico) y que no produzca corrosi�n localizada en alguno de sus constituyentes. Por tanto, mediante dicha invenci�n, se pretende superar las limitaciones del electropulido en seco actuales. EXPLICACI�N DE LA INVENCI�N El medio electrol�tico y el m�todo de electropulido con dicho medio que la invenci�n propone se configuran como la soluci�n id�nea al objetivo anteriormente se�alado, estando los detalles caracterizadores que los distinguen recogidos en las reivindicaciones finales que acompa�an a la presente descripci�n. M�s concretamente, lo que la presente invenci�n propone, como se ha se�alado anteriormente, se refiere, por un lado, a un medio electrol�tico aplicable para electropulido y, por otra parte, a un m�todo de electropulido de materiales compuestos inorg�nicos mediante el uso de dicho medio electrol�tico s�lido. As� pues, el medio electrol�tico para electropulido de materiales compuestos inorg�nicos conductores metal-metal, cer�mica-cer�mica y metal-cer�mica, en una forma de realizaci�n m�nima del mismo, se distingue por comprender: - un conjunto de part�culas s�lidas con la capacidad de retener l�quido, - una cantidad de agua retenida en las part�culas s�lidas, y - un l�quido no conductor no miscible que recubre las part�culas s�lidas, de modo que cuando dos part�culas s�lidas entran en contacto o bien una part�cula s�lida entra en contacto con la pieza a pulir, el l�quido no conductor se desplaza permitiendo as� la conductividad el�ctrica entre part�culas s�lidas o bien entre la part�cula s�lida y la pieza a pulir. El l�quido no conductor no miscible que recubre las part�culas provoca que los puentes acuosos que se establecen entre dos part�culas en contacto, o bien entre una part�cula y la pieza a pulir, est�n m�s concentrados en el espacio y sean m�s fuertes. Con ello, el medio electrolito de la invenci�n no produce exsudados �cidos y ni ataque preferente sobre el ligante met�lico debido a que la actividad electroqu�mica est� muy restringida por varios motivos como, por ejemplo, porque, los l�quidos involucrados son pr�cticamente neutros, y porque el l�quido no conductor no miscible produce un efecto protector sobre la superficie a pulir, y de esta manera evita el efecto corrosivo. El medio electrolito de la invenci�n restringe el efecto a las �reas de contacto pol�merosuperficie a tratar (y no por exsudados) , aumentando el grado de selectividad geom�trica en los picos de rugosidad. Adem�s, el l�quido no conductor no miscible en la superficie de las part�culas de electrolito s�lido mejora la movilidad del material granular, pero de un modo sorprendente y no esperable, no bloquea la conductividad entre las part�culas de electr�lito s�lido. Como dentro de la part�cula s�lida no hay retenido un l�quido intr�nsecamente agresivo, la part�cula s�lida con agua contenida en su interior, act�a como un polielectrolito, asegurando as� la conductividad el�ctrica y actividad qu�mica del medio electrolito. En resumen, esta invenci�n restringe la actividad qu�mica, conductora y geom�trica de las part�culas de electr�lito s�lido para llegar a altos niveles de selectividad y poder pulir sistemas tan complejos como los materiales compuestos inorg�nicos. La cantidad de liquido no conductor no miscible respecto a la cantidad de part�culas determina el estado del medio electrol�tico. Se detallan a continuaci�n dos situaciones extremas, pudiendo encontrar uso cualquier situaci�n intermedia. En una situaci�n tipo, el medio electrol�tico contiene la cantidad de liquido no conductor no miscible m�nima necesaria para recubrir la superficie de las part�culas. De este modo, el medio se comporta como un material granular con aire (u otro gas) en el espacio intersticial entre part�culas. Este medio electrol�tico granular posee la ventaja de disponer de gran movilidad por el efecto lubricante del liquido no conductor no miscible. Adem�s, por contacto con la superficie a pulir, �sta tambi�n queda recubierta y protegida por el l�quido no conductor no miscible. En el otro extremo, el medio electrol�tico contiene una cantidad de l�quido no conductor no miscible superior a la necesaria para llenar el espacio intersticial entre part�culas, de este modo, el medio se comporta como un fluido. Este medio es m�s f�cil de mover y transportar mediante sistemas de bombeo de l�quidos. Al tener una cantidad mayor del liquido no conductor no miscible, se asegura una protecci�n mayor de la superficie a pulir. En una realizaci�n preferente, el l�quido no conductor recubre al menos parciamente la pieza a pulir. El l�quido no conductor que recubre la superf�cie del metal a pulir y se acumula preferentemente en las cavidades y pozos, protege la superfice y evita el pitting. En una realizaci�n preferente, el l�quido no conductor no miscible es una silicona l�quida. Las siliconas son no conductoras, estables t�rmicamente e inertes qu�micamente, lo que las hace convenientes para este uso. Adem�s, las siliconas se encuentran en un amplio rango de viscosidades, lo que permite seleccionar la adecuada para diferentes realizaciones. En este texto, voltaje, diferencia de potencial y tensi�n se usan como sin�nimos para definir el mismo concepto. A continuaci�n, se describen las caracter�sticas de cada uno de los constituyentes del edio electrol�tico s�lido descrito. - Part�culas s�lidas: Las part�culas s�lidas son de un material que debe retener l�quido, independientemente del mecanismo de retenci�n: porosidad, permeaci�n, absorci�n, adsorci�n interlaminar, etc. En el caso que el mecanismo de retenci�n sea la porosidad, �sta puede ser de cualquier rango, microporosidad, mesoporosidad, macroporosidad, porosidad fractal, etc. Las part�culas s�lidas pueden ser cer�micas, polim�ricas, org�nicas, inorg�nicas, de origen vegetal, etc. Preferentemente las part�culas conductoras son de resina de intercambio i�nico, ya que de este modo favorecen la conductividad i�nica. De un modo m�s preferentemente, las part�culas son de resina de intercambio cati�nico, ya que de este modo son capaces de capturar iones de metal extra�do en los procesos de electropulido y se mantienen las propiedades iniciales. Habitualmente, las part�culas de intercambio i�nico con macroporosidad reciben el nombre de part�culas macroporosas y las part�culas con microporosidad reciben el nombre de part�culas tipo gel. Ambos tipos son adecuados para su uso en esta invenci�n. Preferentemente, las part�culas presentan una capacidad de retenci�n de l�quido m�xima situada entre el 40 y el 70 % de masa de agua respecto a la masa total. Los grupos funcionales presentes en la resina de intercambio pueden ser de intercambio cati�nico como �cido sulf�nico/sulfonato, �cido carbox�lico/carboxilato; intercambio ani�nico como amina/amonio, amonio cuaternario; o tipo quelante como iminodiac�tico, aminofosf�nico, poliamina, 2-picolilamina, tiourea, amidoxima, isotiouronium o bispicolilamina, ya que estos grupos son indicados para la captura de iones y contribuyen al electropulido. El pol�mero base puede ser un pol�mero basado en mon�meros tales como el estireno y derivados, como divinilbenzeno, tipo acrilato, metacrilato y sus derivados con diferentes grupos funcionales, o resinas fen�licas, entre otros. Preferentemente, las part�culas s�lidas son resinas de un copol�mero de estireno y divinilbenzeno sulfonado, ya sea con estructura tipo gel, estructura macroporosa u otra, ya que son capaces de capturar iones y presentan una buena estabilidad el�ctrica, qu�mica y mec�nica. Cuando el medio electrol�tico se usa en procesos de electropulido, la transmisi�n se produce en los puntos de contacto part�cula/superficie, es decir, solo en los picos de rugosidad de la superficie. Por ello, es posible ajustar el efecto del medio electrol�tico mediante la forma de las part�culas. Las part�culas deben de poder fluir por la superficie de la pieza a pulir para producir un efecto homog�neo en toda su superficie. Una forma que favorece el movimiento de las part�culas sobre la superficie a tratar de un modo general es la esf�rica. Preferentemente las part�culas son sustancialmente esferas o con una geometr�a cuasi esf�rica, ya que esto facilita su rodamiento por una gran variedad de geometr�as. Preferentemente, el conjunto de esferas presenta con un valor central que se sit�a entre los 50 micr�metros y 1 mm. Por geometr�a, esta medida favorece la eliminaci�n de rugosidades propias del mecanizado de herramientas. Preferentemente, es posible usar un conjunto de esferas con una distribuci�n bimodal de tama�o de part�cula para obtener la velocidad que aportan las part�culas grandes y el pulido de detalles que aportan las part�culas de menor tama�o. Seg�n la geometr�a de la superficie a pulir, puede ser �til usar otras formas que se adapten mejor a esa necesidad. Como por ejemplo discos, cilindros, barras, fibras, conos, formas puntiagudas, etc. Comercialmente hay disponibles esferas de resina de intercambio cati�nico de poli (estireno-divinilbenceno) sulfonado tipo gel o tipo macroporosa que son de uso preferente para esta invenci�n. - Agua retenida: Las part�culas de electr�lito s�lido retienen cierta cantidad de agua. El agua retenida se encarga de disolver �xidos y sales que se forman en la superficie a pulir durante el proceso de electropulido. Adem�s, es el agua o, mejor dicho, el conjunto agua m�s part�cula, el transmisor de la conductividad el�ctrica, probablemente a trav�s de un mecanismo de transporte i�nico. Antes de preparar el medio electrol�tico, preferentemente las part�culas s�lidas con capacidad de retener l�quido son lavadas con agua destilada y secadas parcialmente para que sean capaces de retener el l�quido conductor. Despu�s de este proceso las part�culas siguen conteniendo cierta cantidad de agua, que est� retenida en las part�culas de electrolito y no libre, es decir, despu�s de este proceso las part�culas no gotean el agua retenida. Preferentemente, las part�culas de resina de intercambio i�nico retienen una cantidad de agua entre el 10 y el 50% de masa de agua respecto la masa total. Esta cantidad asegura que haya suficiente l�quido para producir un efecto solubilizador de las sales. El agua retenida en las part�culas puede provenir de un proceso de limpieza de las part�culas. Es decir, un conjunto de part�culas con la capacidad de retener l�quido es sometido a un proceso de lavado que comprende una etapa final de lavado con agua. Preferentemente el agua que se usa en el lavado es agua destilada con una conductividad inferior a los 10 microS/cm. Esta baja conductividad mantiene el proceso electroqu�mico controlado. - Liquido no conductor no miscible: La principal caracter�stica de este l�quido es que no es conductor de la electricidad. Como interviene en procesos electroqu�micos debe presentar una elevada estabilidad tanto qu�mica como t�rmica, debido a las previsibles altas temperaturas localizadas durante el proceso de electropulido. El liquido adem�s debe ser no miscible en agua para que no se mezcle ni difunda con el agua retenida en las part�culas. Adem�s, este l�quido no conductor se debe mantener en estado l�quido o fluido en el rango de trabajo. Como el proceso comprende agua destilada, el rango de trabajo se sit�a, como m�ximo, entre 0 y 100 �C. Preferentemente el rango de trabajo se sit�a por debajo de los 60 �C. Dado que las part�culas s�lidas se comportan como un material granular, es conveniente que el l�quido no conductor act�e como lubricante. L�quidos no conductores que pueden ser usados en esta aplicaci�n comprenden, pero no se limitan a hidrocarburos alif�ticos y/o arom�ticos, siliconas, disolventes org�nicos, disolventes fluorados, entre otros. Debido a sus propiedades de estabilidad el�ctrica, qu�mica y t�rmicas, las siliconas son de uso preferente en esta aplicaci�n. Las siliconas l�quidas muestran una alta estabilidad t�rmica y qu�mica, as� como act�an como aislante el�ctrico adem�s de tener propiedades lubricantes. Estas caracter�sticas hacen que sea un excelente candidato para esta aplicaci�n. Todo ello contribuye a su efecto en procesos de electropulido s�lido de esta invenci�n. En este texto se entiende silicona de un modo amplio para englobar todos aquellos compuestos, olig�meros o pol�meros que comprenden el grupo siloxano, f�rmula general [-OSiR 2- ] n, ya sean lineales, ramificados o c�clicos. El grupo R es, preferentemente, un grupo hidrocarbilo, como por ejemplo sin prop�sito limitativo, metilo, etilo, n-propilo, /so-propilo, te/f-butilo, n-hexilo, ciclohexilo, fenilo, entre otros. Un grupo de siliconas l�quidas de uso preferente son las que comprenden poli (dimetilsiloxano) , ya que presentan una baja viscosidad y no son t�xicas. Preferentemente se usan las siliconas l�quidas de menor viscosidad con una viscosidad din�mica menor de 20 cP, preferentemente en el rango de 1 a 10 cP a 25 �C. Las siliconas l�quidas c�clicas tipo ciclosiloxanos como octametilciclotetrasiloxano D4, decametilciclopentasiloxano D5, o dodecametilciclohexasiloxano D6, tambi�n son de uso preferente debido a sus buenas propiedades como disolventes. Debido a su olatilidad, los ciclohexanos se utilizan preferentemente en aplicaciones a baja temperatura. La cantidad de silicona que se a�ade sobre las part�culas puede variar en funci�n de las dimensiones y forma de la pieza a pulir. Superficies con cavidades y rincones que provoquen una movilidad baja de las part�culas obtienen mejores resultados con una proporci�n m�s alta de silicona. Por otra parte, como se ha mencionado anteriormente, un segundo aspecto de la presente invenci�n hace referencia a un m�todo de electropulido en seco con el descrito medio electrol�tico. El medio electrol�tico descrito no es, por s� solo, suficiente para producir un efecto de electropulido satisfactorio en materiales compuestos inorg�nicos. El medio electrol�tico es complementado por el m�todo, en especial con el tipo de corriente aplicada, para obtener unos resultados �ptimos. El m�todo de electropulido comprende las etapas de: A. Dotar de conectividad el�ctrica con una fuente de alimentaci�n a una superficie a pulir y al medio electrol�tico con un electrodo, B. Poner en contacto la superficie a pulir con un medio electrol�tico, seg�n lo descrito en las reivindicaciones 1 a 8, C. Producir un movimiento relativo entre la superficie a pulir y las part�culas de electr�lito s�lido, D. Aplicar en la fuente de alimentaci�n una o varias diferencias de potencial entre la superficie a pulir y un electrodo, de tal manera que se produce un paso de corriente en el circuito fuente de alimentaci�n - Superficie a pulir - Medio electrolitico- Electrodo - Fuente de alimentaci�n. Por su parte, el m�todo de electropulido para WC/Co contempla lo siguiente: Un elemento importante del proceso de electropulido de WC/Co materiales compuestos inorg�nicos es el tipo de corriente que se aplica a la superficie a tratar. En una realizaci�n preferente, por ejemplo, cuando se pretende pulir el material compuesto WC/Co preferentemente, la etapa D comprende como m�nimo dos etapas: - Etapa D1 en la que se aplica un voltaje variable que comprende como m�nimo tanto un tiempo aplicando tensi�n positiva como otro tiempo aplicando tensi�n negativa sobre la superficie a pulir. La corriente que se aplica en la etapa D1 puede ser, como ejemplos sin prop�sito limitativo, continua, alterna, alterna rectificada de media onda, alterna rectificada de onda completa, aleta de tibur�n, onda cuadrada simple, doble onda cuadrada positiva y negativa, pulsada, tren de pulsos positivo y negativo, entre otros. La duraci�n de la etapa D1 es de entre 0.01 y 5 s., preferentemente, entre 0.1 y 1 s. Preferentemente, la corriente aplicada es una onda cuadrada que se puede dividir en cuatro tiempos: un tiempo t1 sin aplicar voltaje, un tiempo t2 aplicando un voltaje positivo a la superficie a pulir, un tiempo t3 sin aplicar voltaje y un tiempo t4 aplicando un voltaje negativo a la superficie a pulir, tal como se puede ver en la Figura 2. Esta es una representaci�n esquem�tica ideal de onda cuadrada, siendo la onda aplicada realmente al proceso una onda que tiende a esta representaci�n. Los tiempos t1 y t3 pueden ser igual a cero, es decir, es posible trabajar sin tiempo a voltaje neutro. Un ejemplo relevante, pero no limitativo de este tipo de onda que se puede aplicar para el pulido de WC/Co es una onda con un tiempo t1 de 0.5 microsegundo, un tiempo t2 de 2 microsegundos aplicando 18 V, un tiempo t3 de 0.5 microsegundos, y un pulso negativo de 10 microsegundos a -50 V. Es posible subdividir esta etapa en varias subetapas en las que se apliquen voltajes el�ctricos diferentes. - Etapa D2 en la que se aplica a la superficie a pulir un voltaje entre cero y un valor negativo, y al electrodo un voltaje entre cero y un valor positivo, de modo constante o variable. La corriente aplicada en la etapa D2 puede ser, entre otras, una corriente continua, una corriente alterna filtrada, una corriente alterna rectificada, una corriente pulsada, de onda cuadrada, etc. Para el pulido de WC/Co, preferentemente la duraci�n de la etapa D2 es de m�nimo 0.01 s y m�ximo 20 s. Preferentemente la etapa D2 presenta una duraci�n de entre 0.1 s y 10 s. Preferentemente, para el electropulido de WC/Co la corriente es alterna rectificada, tal como se muestra en la Figura 3. Por facilidad pr�ctica, se puede usar una onda con una frecuencia de 50 Hz. El valor m�s negativo de esta onda, preferentemente se sit�a entre -10 y -100 V. Las etapas D1 y D2 van altern�ndose sucesivamente. En la etapa D1 se produce un proceso de oxidaci�n que es diferente en las part�culas cer�micas de carburo de tungsteno y en el ligante met�lico de cobalto. En la etapa D2 se eliminan de estos �xidos. En conjunto D1 y D2 producen un efecto nivelador de la superficie. Esta invenci�n, que comprende un medio electrol�tico y su uso en procesos de electropulido, permite el tratamiento de materiales compuestos inorg�nicos que hasta le fecha no era posible tratar o con mejores resultados. De especial relevancia industrial es el electropulido de materiales compuestos inorg�nicos metal-cer�mica como WC/Co, metal-metal como aceros d�plex, o material cer�mica-cer�mica como el PcBN/TiN. La gran ventaja respecto al estado del arte es que al evitar la disoluci�n preferente del ligante met�lico (leaching) en materiales compuestos inorg�nicos permite obtener una nivelaci�n homog�nea en t�rminos de rugosidad. Al unir el efecto geom�trico restrictivo de las part�culas con el efecto restrictivo de la silicona, permite llegar a rugosidades muy bajas con poca eliminaci�n de material. Esta invenci�n consigue acabados especulares en herramientas de alto valor a�adido para perforaci�n, corte, matricer�a, etc. BREVE DESCRIPCI�N DE LOS DIBUJOS Para complementar la descripci�n que se est� realizando y con objeto de ayudar a una mejor comprensi�n de las caracter�sticas de la invenci�n, se acompa�a como parte integrante de la misma, unas hojas de dibujos en donde con car�cter ilustrativo y no limitativo, se ha representado lo siguiente: Las figuras n�mero 1-A.- Muestra una representaci�n esquem�tica de un material compuesto metal-cer�mico con una determinada rugosidad inicial antes de un proceso de pulido; la figura n�mero 1-B.- Muestra una representaci�n esquem�tica del material mostrado en la figura 1-A despu�s de un proceso de electropulido convencional, seg�n la t�cnica anterior; la figura n�mero 1-C.- Muestra una representaci�n esquem�tica del material mostrado en la figura 1-A despu�s de un proceso de electropulido seg�n la invenci�n; la figura n�mero 2.- muestra un esquema del medio electrolitico donde se observan las part�culas s�lidas recubiertas por el l�quido no conductor as� como tambi�n la pieza a pulir recubierta por el l�quido no conductor, la figura n�mero 3.- Muestra un gr�fico de la evoluci�n de la corriente aplicada en un primer tramo D1 en cuatro tiempos a una superficie a pulir, seg�n el m�todo de la invenci�n; la figura n�mero 4.- Muestra un gr�fico de la evoluci�n de la corriente de onda rectificada aplicada a la superficie en un segundo tramo D2, seg�n el m�todo de la invenci�n. REALIZACIONES PREFERENTENTES DE LA INVENCI�N De acuerdo con la numeraci�n adoptada, se puede observar c�mo en la figura 1-A se muestra una representaci�n esquem�tica de un material compuesto metal-cer�mico (referenciados como 1 y 2 respectivamente) con una determinada rugosidad inicial ntes de un proceso de pulido. Atendiendo a la figura 1-B, se observa dicho mismo material compuesto (1, 2) , despu�s de un proceso de pulido mecano-qu�mico o electropulido convencional, que provoca la disoluci�n preferente del ligante met�lico (leaching) . Y, atendiendo a la figura 1-C, se observa como el material (1, 2) , despu�s de un proceso de electropulido seg�n la invenci�n, dicho proceso no provoca leaching y produce un nivelado homog�neo de la superficie (3) . A continuaci�n, se describen, como ejemplo pr�ctico, sendos ejemplos espec�ficos, de un medio electrol�tico y del m�todo de electropulido con dicho medio. En concreto, un medio electrol�tico para el electropulido de materiales compuestos inorg�nicos metalcer�mica. En esta realizaci�n las part�culas s�lidas con capacidad para retener l�quido son part�culas de resina de intercambio i�nico. Preferentemente, estas part�culas son resinas de intercambio cati�nico y de un modo a�n m�s preferente, esferas de resina copol�mero estireno-divinilbenzeno sulfonado. Preferentemente, las esferas presentan una distribuci�n de tama�os centrada entre 600 y 800 micr�metros de di�metro. La resina puede tener una estructura macroporosa o tipo gel. Preferentemente, antes de su uso en el proceso de electropulido las part�culas s�lidas han sido lavadas de impurezas solubles en agua destilada. Preferentemente, las part�culas s�lidas son esferas de estireno-divinilbeneno sulfonado tipo gel que han sido lavadas a 100 �C durante 3 ciclos con agua destilada y secadas hasta un 27 % de masa de agua respecto la masa total. En esta realizaci�n preferente el l�quido no conductor es una silicona l�quida de polidimetilsiloxano con una viscosidad inferior a 5 cP. Por ejemplo, una silicona Carl Roth Silicone oil M 3 (Viscosidad (a 25 �C) de 2, 7 cP, densidad (a 25 �C) de 0, 90 g/cm3, punto flash mayor de 62 �C y un punto de fluidez de -100 �C) o similar. Las part�culas s�lidas se aditivan con la silicona l�quida. Preferentemente el conjunto s sometido a un proceso para homogeneizar la silicona por la superficie de las part�culas. La cantidad silicona que se a�ade sobre las part�culas puede variar en funci�n de diferentes par�metros del proceso, como pueden ser las dimensiones y forma de la pieza a pulir. De un modo general orientativo, a 1 kg de esta resina se a�aden 10 g. -M�todo para el electropulido de materiales compuestos inorg�nicos metal-cer�mica. La corriente aplicada para el electropulido de materiales compuestos inorg�nicos metal-cer�mica se puede dividir en dos tramos D1 y D2. El tramo D1 tiene una duraci�n entre 0.01 y 5 s., preferentemente, entre 0.1 y 1 s. Preferentemente, en este tramo se aplica una corriente de onda cuadrada que se puede dividir en cuatro tiempos. Los voltajes preferentes m�ximos y m�nimos aplicados en esta etapa se se�alan en la siguiente tabla. Etapa Subetapa Duraci�n Voltaje Preferente M�n. M�x. Preferente M�n. M�x. D1 0.1~1 s 0.01 s 5 s 0.1~1 ps 0 ps 100 ps 0 0 0 1~10 ps 1 ps 100 ps +5 ~ +50 V +5 V +100 V 0.1~1 ps 0 ps 100 ps 0 0 0 5~50 ps 1 ps 100 ps -25 ~ -75 V -10 V -250 V D2 0.1~10 s 0.01 s 20 s - 10 ~ -100 V 0 V -250 V La etapa D2 tiene una duraci�n de 0.01 a 20 s, preferentemente entre 0.1 y 10 s. En esta etapa se aplica sobre la pieza a pulir un voltaje que puede variar entre cero y un ierto valor negativo, que preferentemente se sit�a entre -10 y -100 V. En una realizaci�n preferente, esta corriente es una corriente alterna rectificada que alcanza un valor m�s negativo de entre -10 y -100 V. Por facilidad pr�ctica, se puede usar una onda con una frecuencia de 50 Hz, aunque esta frecuencia puede variar varios �rdenes de magnitud y seguir produciendo efectos positivos. Por ejemplo, para el electropulido de WC/Co se puede aplicar una onda con D1 con un tiempo t1 de 0.5 microsegundo, un tiempo t2 de 2 microsegundos aplicando 18 V, un tiempo t3 de 0.5 microsegundos, y un pulso negativo de 10 microsegundos a -50 V; y un tiempo D2 que sea una onda alterna rectificada de 50 Hz a -50 V. Por �ltimo, cabe se�alar que, atendiendo a la figura 2 se observa un ejemplo de representaci�n gr�fica de una corriente aplicada en el tiempo D1: corriente de onda cuadrada que se puede dividir en cuatro tiempos: un tiempo t1 sin aplicar voltaje, un tiempo t2 aplicando voltaje positivo a la superficie a pulir, un tiempo t3 sin aplicar volteje y un tiempo t4 aplicando voltaje negativo a la superficie a pulir. Por su parte, en la figura 3 se observa un ejemplo de representaci�n gr�fica de una corriente aplicada en el tiempo D2: corriente de onda rectificada. Descrita suficientemente la naturaleza de la presente invenci�n, as� como la manera de ponerla en pr�ctica, no se considera necesario hacer m�s extensa su explicaci�n para que cualquier experto en la materia comprenda su alcance y las ventajas que de ella se derivan.

Publicaciones:

ES2904576 (05/04/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2904576 (20/02/2023) - B2 Patente de invención con examen

Eventos:

En fecha 20/10/2021 se realizó Registro Instancia de Solicitud

En fecha 21/10/2021 se realizó Admisión a Trámite

En fecha 21/10/2021 se realizó Aceptación Tramitación CAP

En fecha 21/10/2021 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 28/10/2021 se realizó Superado examen de oficio

En fecha 25/03/2022 se realizó Realizado IET

En fecha 29/03/2022 se realizó 1109P_Comunicación Traslado del IET

En fecha 05/04/2022 se realizó Publicación Solicitud

En fecha 05/04/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 30/06/2022 se realizó PETEX_Petición de examen sustantivo

En fecha 20/07/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 03/02/2023 se realizó No existen objeciones a la concesión de la solicitud

En fecha 03/02/2023 se realizó Finalización de Examen Sustantivo

En fecha 03/02/2023 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 09/02/2023 se realizó Publicación finalización de examen sustantivo

En fecha 13/02/2023 se realizó Concesión con examen sustantivo

En fecha 13/02/2023 se realizó Entrega título

En fecha 13/02/2023 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 20/02/2023 se realizó Publicación concesión Patente

En fecha 20/02/2023 se realizó Publicación Folleto Concesión

En fecha 21/08/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

20/10/2021 - Pago Tasas IET

30/01/2024 - Pago 03 Anualidad