- Home /

- Publicaciones de patentes /

- Método y dispositivo para producir hidrógeno mediante disociación de agua por reacciones termoquímicas utilizando fuentes de energía alternativas

Patente nacional por "Método y dispositivo para producir hidrógeno mediante disociación de agua por reacciones termoquímicas utilizando fuentes de energía alternativas"

Este registro ha sido solicitado por

Persona física

a través del representanteELZABURU, S.L.P

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 06/09/2023

- Número solicitud:

-

P202330736

- Número publicación:

-

ES2958772

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

ELZABURU, S.L.P

- Clasificación Internacional de Patentes:

- C01B 3/06

- Clasificación Internacional de Patentes de la publicación:

- C01B 3/06

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2958772_A11. Procedimiento para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material es reducido parcialmente en el semiciclo de reducción y reoxidado en el semiciclo de oxidación inducida por interacción con el agua, caracterizado por que dicho procedimiento comprende las siguientes etapas: a) disponer el material activo (104) en el interior de un volumen de reacción (109) de un reactor (103) ; b) calentar el material activo (104) mediante el aporte conjunto de calor de una fuente de energía alternativa (108) y de calor recuperado de las pérdidas por radiación del material activo (104) , reduciendo el material activo (104) y generando oxígeno en el volumen de reacción (109) ; c) evacuar el oxígeno producido a través de una primera vía de evacuación (111) de la salida (106) del reactor (103) ; d) inyectar agua al volumen de reacción (109) del reactor (104) , oxidando el material activo (104) y produciendo hidrógeno; y e) evacuar el hidrógeno producido a través de una segunda vía de evacuación (112) de la salida (106) del dispositivo (100) . 2. Procedimiento para producir hidrógeno según la reivindicación 1, donde el aporte y la evacuación de compuestos y energía se realiza de manera automática. 3. El procedimiento para producir hidrógeno según una cualquiera de las reivindicaciones 1 a 2, donde el procedimiento se lleva a cabo a vacío. 4. El procedimiento para producir hidrógeno según una cualquiera de las reivindicaciones 1 a 3, donde la energía emitida por el material caliente es redirigida al volumen de reacción (109) por una trampa térmica (102) . 5. El procedimiento para producir hidrógeno según una cualquiera de las reivindicaciones 1 a 4, donde el procedimiento comprende una etapa final de separar el hidrógeno y el agua remanente evacuados en la etapa e) 6. Dispositivo para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas, a partir de un material activo capaz de sostener ciclos redox con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material es reducible parcialmente en el semiciclo de reducción y oxidable en el semiciclo de oxidación inducida por interacción de agua, caracterizado por que dicho dispositivo comprende: a. un reactor (103) que comprende un volumen de reacción (109) configurado para contener en su interior un material activo (104) y llevar a cabo los ciclos termoquímicos de disociación de agua; b. una entrada (105) , en conexión con un sistema de inyección (110) de agua, configurada para introducir un flujo de agua en el el reactor (103) ; g. una salida de gases (106) , donde dicha salida comprende un sistema de dos vías, donde una primera vía de evacuación (111) está configurada para evacuar el oxígeno producido desde el volumen de reacción (109) , y una segunda vía de evacuación (112) está configurada para evacuar el hidrógeno producido y el agua remanente desde el volumen de reacción (109) ; c. una fuente de energía alternativa (108) configurada para calentar, en uso, un material activo (104) dispuesto en el volumen de reacción (109) del reactor (103) ; d. una trampa térmica (102) configurada para confinar la energía emitida en forma de radiación dentro del reactor y absorberla en una zona próxima al volumen de reacción (109) del reactor (103) , que comprende al menos un reflector de radiación, situado en el interior de un contenedor hermético (101) , configurado para impedir, en uso, la salida de radiación emitida durante el calentamiento de un material activo (104) ; y e. un sistema de control (107) de procesos que comprende un conjunto de válvulas y bombas configurado para regular las etapas del ciclo redox, sincronizando la apertura y cierre del sistema de inyección (110) de agua y la salida de los gases generados. 7. El dispositivo para producir hidrógeno según la reivindicación 5, donde la fuente de energía alternativa (108) es una fuente de energía seleccionada del grupo formado por: una fuente de calor resistivo, una fuente de calor inductivo, una fuente basada en un fluido a alta temperatura, una fuente de radiación electromagnética, una fuente de energía nuclear, una fuente de energía geotérmica y una combinación de estas fuentes. 8. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de calor es una resistencia eléctrica dispuesta en torno al volumen de reacción (109) . 9. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de calor es un fluido a alta temperatura contenido en una camisa (301) concéntrica envolviendo al reactor (103) . 10. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de calor es un fluido a alta temperatura contenido en un tubo, donde dicho tubo está rodeado de forma concéntrica por el reactor (103) . 11. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de radiación electromagnética es una fuente de radiación seleccionada del grupo formado por: microondas o radiación infrarroja. 12. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 11, donde la trampa térmica (102) se encuentra unida al contenedor hermético (101) . 13. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 12, donde el volumen de reacción (109) está configurado para contener material activo (104) dispuesto en una capa adherida a un sustrato, o bien como polvo micrométrico o submicrométrico, o bien dentro de un contenedor poroso, o bien como un material masivo poroso. 14. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 13, donde el volumen de reacción (109) comprende un medio soporte configurado para sostener material activo (104) . 15. El dispositivo para producir hidrógeno según la reivindicación 14, donde el medio soporte del volumen de reacción (109) es un medio absorbente de radiación. 16. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 15, donde el sistema de inyección (110) de agua comprende una entrada pulsada. 17. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 16, donde el sistema de inyección (110) de agua comprende un vaporizador. 18. Dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 17, donde el sistema de control comprende un módulo de control automático.

Los productos y servicios protegidos por este registro son:

C01B 3/06

Descripciones:

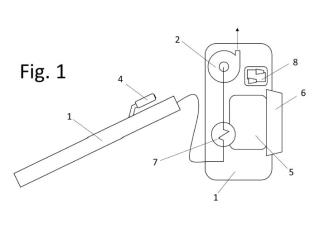

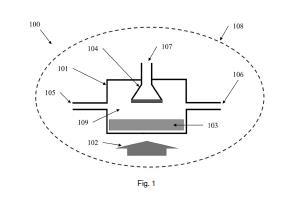

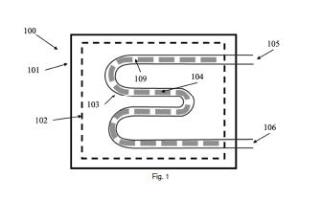

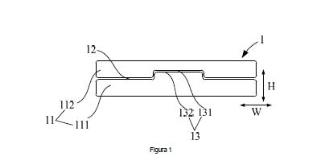

+ ES-2958772_A1 Método y dispositivo para producir hidrógeno mediante disociación de agua por reacciones termoquímicas utilizando fuentes de energía alternativas SECTOR DE LA TÉCNICA La presente invención se refiere a un método y dispositivo para la producción de hidrógeno a través de la disociación de la molécula de agua mediante reacciones termoquímicas. Las reacciones termoquímicas son inducidas mediante la energía obtenida de distintas fuentes, siendo de especial relevancia la energía eléctrica, debido a su amplia disponibilidad. También puede ser muy relevante el calor residual de diferentes procesos industriales. ANTECEDENTES DE LA INVENCIÓN En el momento de redacción de esta patente, el hidrógeno verde se postula como el vector energético más relevante para el futuro cercano. El hidrógeno verde no solo sustituirá al gas natural, sino que se usará en un amplio rango de aplicaciones dentro del transporte e industria, además de aplicaciones de distribución y almacenamiento de energía (Turner, J. et al. Renewable hydrogen production. International Journal of Energy Research 32, 379-407, 2008) . El hidrógeno verde es prácticamente la única opción realista para reducir drásticamente la emisión de gases contaminantes y con ello alcanzar los objetivos de sostenibilidad. El método de producción de hidrógeno verde más usado en la actualidad, por su grado de madurez, se basa en el uso de electrolizadores alimentados por energía eléctrica de fuentes renovables, como la fotovoltaica o eólica. Sin embargo, cuando la fuente principal es la radiación solar, el rendimiento del conjunto fotovoltaica más electrolizador es muy bajo. Por otro lado, los métodos basados en reacciones termoquímicas de reducción-oxidación (redox) necesitan una fuente de calor. Estos métodos aprovechan con mucha mayor eficiencia la captación de la energía solar (Perkins, C. & Weimer, A. W. Solar-thermal production of renewable hydrogen. AlChE Journal 55, 286-293, 2009) . Los métodos basados en reacciones termoquímicas disocian la molécula del agua en oxígeno más hidrógeno mediante un proceso de dos o más pasos. Primeramente, el material activo, capaz de sustentar las reacciones redox, se reduce a alta temperatura, generalmente entre 1.10.- 2.300 K, liberando oxígeno, según la semirreacción de reducción, y dejando vacantes de oxígeno en su estructura. En un segundo paso, el material se oxida en presencia de agua, según la semirreacción de oxidación, liberando únicamente hidrógeno. Este proceso termoquímico se ha estudiado ampliamente con una gran cantidad de materiales activos, donde la temperatura de reducción se alcanza mediante calentamiento, idealmente usando energía solar concentrada (Abanades, S., Charvin, P., Flamant, G. & Neveu, P. Screening of water-splitting thermochemical cycles potentially attractive for hydrogen production by concentrated solar energy. Energy 31, 2805-2822, 2006) . El artículo de revisión de Oudejans et al. (Oudejans, D., Offidani, M., Constantinou, A., Albonetti, S., Dimitratos, N., Bansode, A., 2022. A Comprehensive Review on Two-Step Thermochemical Water Splitting for Hydrogen Production in a Redox Cycle. Energies 15, 3044) muestra el desarrollo de la producción de hidrógeno a partir de reacciones termoquímicas, destacando las metodologías y las instalaciones experimentales utilizadas. Cabe destacar las investigaciones que muestran las mejores eficiencias para la producción de hidrógeno a partir de energía solar (Chueh, W. C. et al. High-Flux Solar-Driven Thermochemical Dissociation of CO2 and H2O Using Nonstoichiometric Ceria, Science 330, 1797-1801 (2010) ; Muhich, C. L. et al. Efficient Generation of H2 by Splitting Water with an Isothermal Redox Cycle, Science 341, 540-542, 2013) . Estas metodologías se han diseñado principalmente para sistemas de alta concentración solar como son los sistemas de torre central o disco parabólico (Muhich, C. L. et al. A review and perspective of efficient hydrogen generation via solar thermal water splitting, WIREs Energy and Environment 5, 261-287, 2016) . Las metodologías se han probado en el laboratorio y, en algunos casos, en torres de concentración solar, con distintos sistemas de calentamiento de un material activo que puede ser un monolito poroso, partículas, o incluso tener una fase gaseosa (Mao, Y., Gao, Y., Dong, W., Wu, H., Song, Z., Zhao, X., Sun, J., Wang, W., 2020. Hydrogen production via a two-step water splitting thermochemical cycle based on metal oxide - A review, Applied Energy 267, 114860) . En ciertos óxidos se ha demostrado que el material con tamaño nanométrico mejora la velocidad de la reacción de reducción (Bulfin, B., Lowe, A.J., Keogh, K.A., Murphy, B.E., Lübben, O., Krasnikov, S.A., Shvets, I.V., 2013, Analytical Model of CeÜ2 Oxidation and Reduction. J. Phys. Chem. C 117, 24129-24137) . De las invenciones patentadas con ciclos termoquímicos cabe destacar WO2008113944A2 y CN112323092A, donde el material reactivo se lleva a fase gaseosa durante la reducción. Otros dispositivos hacen circular las partículas de material reactivo en un lecho fluido (US20120237440A1) , o mueven las partículas mecánicamente de una zona de reducción con irradiación directa, a un almacén o región de oxidación (EP11003735A, US9399575B2) . Aunque la mayoría de las invenciones buscan calentar el material activo con la energía solar, existen sistemas que calientan el material activo con microondas (WO2021159874A1) u otras fuentes de energía térmica, como son los dispositivos de laboratorio (Y. Mao et al., Hydrogen production via a two-step water splitting thermochemical cycle based on metal oxide - A review, Applied Energy, vol. 267, p. 114860, jun. 2020) . Estas fuentes de energía térmica pueden alimentarse de electricidad. Los dispositivos referenciados que funcionan con otras fuentes distintas de la solar distan mucho del diseño de la presente invención, y tienen eficiencias muy bajas. Es importante mencionar que la mayoría de los sistemas anteriores operan con distintas temperaturas para las semirreacciones de reducción y oxidación; es decir, necesitan un salto térmico que ocurre al enfriar el material durante la oxidación en presencia de agua. La energía consumida en el posterior recalentamiento del material durante la reducción reduce significativamente la eficiencia. Por otro lado, las publicaciones que estudian los ciclos en condiciones isotermas (igual temperatura en ambas semirreacciones) o cuasi-isotermas (temperaturas similares en ambas semirreacciones) muestran una mejora teórica de la eficiencia (Al-Shankiti, I., Ehrhart, B.D., Weimer, A.W., 2017. Isothermal redox for H2O and CO2 splitting - A review and perspective, Solar Energy, Advances in Solar Thermochemistr y 156, 21-29) . El problema detectado en ciclos (cuasi-) isotermos es la gran cantidad de agua necesaria para oxidar el material, lo que implica un gasto energético elevado para vaporizar el agua que hace necesario el uso de sistemas para recuperación de calor y/o alternativas capaces de minimizar el consumo de agua. Esta tecnología ha sido descrita en la solicitud ES2932843. En dicha solicitud se describe un método y dispositivo para producir hidrógeno a partir de reacciones termoquímicas, utilizando como fuente primaria la energía solar concentrada. El uso de la energía solar tiene numerosas ventajas, pero presenta también limitaciones que se traducen en pérdidas de energía. Por ejemplo, al escapar del sistema parte de la radiación emitida por el material caliente se reduce la efectividad de la trampa térmica empleada. Esta limitación se hace más evidente a medida que se trabaja a temperaturas más altas, porque el espectro de emisión del material caliente se parece cada vez más al solar (la superficie del sol tiene una temperatura de 5.772 K) . Si bien un dispositivo solar es la tecnología más atractiva a mediano y largo plazo, se requieren otras opciones que resulten más factibles a corto plazo, y puedan resultar igualmente atractivas en ciertos nichos de mercado y/o durante la transición a una economía basada en hidrógeno. Otro escenario en el que estos sistemas pueden ser muy interesantes es cuando hay un exceso de algún tipo de energía (por ejemplo, un superávit de producción eléctrica) que necesite ser almacenada. RESUMEN DE LA INVENCIÓN Por este motivo, la presente invención se refiere a un método y dispositivo que aprovecha las características de otras fuentes de energía, diferentes de la solar, para optimizar los procesos de reducción y oxidación, mejorando la eficiencia intrínseca de los métodos actuales basados en reacciones termoquímicas. En la presente invención, se describen nuevas realizaciones de dispositivos y métodos que mejoran, ya sea complementando o sustituyendo, a otras configuraciones conocidas en el estado de la técnica, logrando producir hidrógeno por medio de ciclos termoquímicos de disociación de agua con fuentes de energía alternativas, diferentes de la solar, con un mejor endimiento. De este modo, en un primer aspecto de la invención, se describe un procedimiento para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua. Dichos ciclos termoquímicos se llevan a cabo en condiciones cuasi-isotermas, a una temperatura aproximadamente constante, empleando un material activo. En la presente memoria, se entiende como material activo a aquel capaz de sostener ciclos redox con producción de hidrógeno en cada semiciclo de oxidación. Es decir, dicho material se reduce parcialmente en el semiciclo de reducción y se oxida en el semiciclo de oxidación, debido a la interacción con el agua, liberando o produciendo hidrógeno. Luego, dicho procedimiento comprende las siguientes etapas: a) disponer el material activo en el interior de un volumen de reacción de un reactor; b) calentar el volumen de reacción, reduciendo el material activo y generando oxígeno en el volumen de reacción; c) evacuar el oxígeno producido a través de una primera vía de evacuación de la salida del reactor; d) inyectar agua al volumen de reacción del reactor, oxidando el material activo y produciendo hidrógeno; y e) evacuar el hidrógeno producido a través de una segunda vía de la salida de evacuación del dispositivo. Al calentar el volumen de reacción en la etapa b, el material activo dispuesto puede emitir calor por radiación. Sin embargo, dicho calor es devuelto al volumen de reacción mediante una trampa térmica, evitando su pérdida y mejorando así la eficiencia del procedimiento. En otras palabras, se calienta el volumen de reacción mediante un aporte conjunto de calor de una fuente de energía alternativa y un aporte de energía recuperada de las pérdidas por radiación del material activo. De acuerdo con el presente procedimiento es especialmente relevante la obtención de unas condiciones constantes de temperatura, de modo que la semirreacción de oxidación ocurra de forma muy rápida, pues se inicia a la temperatura óptima de reducción y al finalizar el proceso de oxidación la temperatura ha caído poco por contacto con la cantidad de agua inyectada. En un segundo aspecto de la invención, se describe un dispositivo para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones cuasi-isotermas a partir de un material activo capaz de sostener ciclos redox con producción de hidrógeno. Dicho dispositivo comprende: a. un reactor que comprende, a su vez, un volumen de reacción configurado para contener en su interior un material activo y llevar a cabo los ciclos termoquímicos de disociación de agua; b. una entrada, en conexión con un sistema de inyección de agua, configurada para introducir agua en el reactor; c. una salida de gases, que comprende un sistema de dos vías, donde: i. una primera vía de evacuación está configurada para evacuar el oxígeno del volumen de reacción del reactor; ii. una segunda vía de evacuación está configurada para evacuar el hidrógeno producido del volumen de reacción del reactor; d. una trampa térmica configurada para confinar la energía emitida en forma de radiación dentro del reactor y absorberla en una zona próxima al volumen de reacción del reactor, que comprende al menos un reflector de radiación, situado en el interior de un contenedor hermético, configurado para impedir, en uso, la salida de radiación emitida durante el calentamiento de un material activo; e. una fuente de energía alternativa configurada para calentar, en uso, un material activo dispuesto en el volumen reacción del reactor; y f. un sistema de control de procesos que comprende un conjunto de válvulas y bombas configurado para regular las etapas del ciclo redox, sincronizando la apertura y cierre del sistema de inyección de agua y la salida de los gases generados. De acuerdo con la presente invención, se entiende como fuentes de energía alternativa a aquellas, diferentes a la energía solar, entre las que pueden mencionarse, sin descartar otras fuentes: • Electricidad (por ejemplo, mediante calentamiento resistivo o inductivo) ; • Residuos de calor industrial (por ejemplo, fluidos calientes procedentes de hornos) ; • Microondas; • Nuclear; • Geotermia; • Radiación infrarroja; • Combinaciones de las anteriores. Al utilizar una fuente de energía alternativa, la trampa térmica puede contar con un reflector muy eficiente, pudiendo alcanzar una recuperación de al menos el 90% de la radiación que emite el material caliente, envolviendo al volumen de reacción del reactor, lo que elimina casi completamente las pérdidas por radiación. La presencia de la fuente de energía durante la oxidación, la trampa térmica y el hecho de que las reacciones de oxidación sean exotérmicas, hace que la temperatura del material activo no disminuya mucho durante la semirreacción de oxidación, evitando a su vez una merma en el rendimiento. Al utilizarse como fuente primaria la energía solar, en el mejor de los casos, se alcanzan temperaturas de hasta 2.000 K, limitadas por la radiación solar disponible y porque no se puede recuperar toda la energía perdida por radiación. Por tanto, una ventaja adicional de estas fuentes de energía alternativas es que permiten trabajar a temperaturas más altas, hasta 2.500 K, y limitadas únicamente por los materiales, con la consiguiente mejora de la eficiencia intrínseca del ciclo termoquímico. A la mejor capacidad de retención de la radiación emitida por el material caliente por parte de la trampa térmica según la presente invención, se le debe añadir la capacidad de reducir las pérdidas por conducción y convección del calor que proporciona el contenedor hermético, preferiblemente, en vacío. Como resultado, tanto el dispositivo como el proceso descrito en la presente invención tienen muchas menos pérdidas de calor que las soluciones conocidas para aprovechar la energía solar. Por una parte, un sistema que sustituya la energía solar por una fuente alternativa conserva varias de las características de otras soluciones actuales, basadas en energía solar, por ejemplo: 1. Disponer un material activo, ya sea en forma de capa, granulado o sólido poroso, y mantenerlo aproximadamente a una temperatura constante. Esto se traduce en un proceso cuasi-isotermo, cercano a la temperatura óptima de operación. Así, partiendo de material estequiométrico, se puede alcanzar el punto óptimo de reducción en un tiempo del orden de 6.- 600 s reduciendo las pérdidas de la eficiencia. Adicionalmente, estas disposiciones favorecen el transporte de gases y reducen el eatrapamiento de moléculas, lo que evita mermas en el rendimiento del sistema. 2. Utilizar sistemas convencionales de bombeo de gases, con tiempos de residencia del orden de segundos, inferiores al tiempo necesario para alcanzar el grado óptimo de reducción del material activo. De esta forma, el oxígeno liberado en vacío durante la semirreacción de reducción puede evacuarse antes de la admisión de agua (mediante inyección de una masa controlada de agua líquida o en forma de vapor) para inducir la semirreacción de oxidación. Igualmente, el hidrógeno liberado en esta semirreacción puede evacuarse antes de que se inicie el siguiente ciclo de reducción-oxidación. Este bombeo alternativo de ambos gases minimiza de forma natural las pérdidas por recombinación y puede evitar el uso de atmósferas inertes durante la semirreacción de reducción. 3. Consumir una cantidad pequeña de agua, reduciendo considerablemente las pérdidas ocasionadas por la vaporización del agua en el semiciclo de oxidación. Sin embargo, el dispositivo según la presente invención está optimizado para usar fuentes alternativas de energía, diferentes a la solar, lo que capacita a la invención a: 1. Al no tener que permitir la entrada del espectro solar, mejorar la eficiencia de la trampa térmica, al emplear reflectores que recuperan más del 90% de la radiación de cuerpo negro emitida por el material activo caliente. 2. Usar continuadamente el dispositivo durante las 24 horas del día. 3. Trabajar a temperatura más altas (hasta 2500 K en estos sistemas contra un máximo de 2000 K en el caso solar) , al comprender una mejor trampa térmica y no estar limitados por la radiación solar disponible De este modo, al eliminar las pérdidas de calor por radiación, intrínsecas de una solución con una fuente de energía solar, y reducir aquellas correspondientes al proceso de vaporización del agua, la eficiencia intrínseca se ve notablemente mejorada. Por tanto, la solución descrita en la presente invención puede sustituir o funcionar de forma complementaria (según el caso) a todas las formas de generar hidrógeno del estado de la técnica (electrólisis, fotólisis, sistemas biológicos, etc.) . Adicionalmente, el empleo de una temperatura de operación mayor que la de las soluciones solares permite incrementar la eficiencia intrínseca de los ciclos termoquímicos. Si se acopla con una pila de combustible, puede sustituir a las baterías en todo tipo de aplicaciones. Dos casos particularmente interesantes son los vehículos, especialmente esados y en largas distancias (carretera) , y las aplicaciones de autoconsumo, donde incluso podría llegarse al caso de que una casa se desconecte totalmente de la red (eléctrica y de gas) , pues el hidrógeno producido con la energía eléctrica excedente de un sistema fotovoltaico podría cubrir tanto las necesidades de electricidad en ausencia de sol como de gas para calefacción. Por último, el hidrógeno producido puede usarse, con o sin etapas de purificación, como materia prima en la industria tal y como se hace hoy día y, además, puede sustituir al gas natural en todas las aplicaciones en las que el gas natural u otros hidrocarburos se usan para generar calor. Las siguientes referencias han sido empleadas en las figuras 100. Dispositivo 101. Contenedor hermético 102. Trampa térmica 103. Reactor 104. Material activo 105. Entrada del reactor 106. Salida del reactor 107. Sistema de control 108. Fuente de energía alternativa 109. Volumen de reacción 110. Sistema de inyección 111. Primera vía de evacuación 112. Segunda vía de evacuación 201. Resistencia 301. Camisa del medio de calentamiento por fluido a alta temperatura 401. Módulo térmico de radiación electromagnética BREVE DESCRIPCIÓN DE LAS FIGURAS La Figura 1 muestra un esquema de una realización del dispositivo formado por un contenedor hermético en vacío, un reflector, y un reactor que contiene el material activo en su volumen de reacción, a través del cual los gases circulan desde una entrada y una salida. La Figura 2 muestra un esquema de una realización preferente del dispositivo, donde el dispositivo comprende una fuente de energía alternativa con calentamiento eléctrico formado por una resistencia dispuesta en torno al reactor. La Figura 3 muestra un esquema de una realización del dispositivo, donde el dispositivo comprende una fuente de energía alternativa con calentamiento por fluido formado por un medio de calentamiento por fluido a alta temperatura dispuesto en torno al reactor. La Figura 4 muestra un esquema de una realización del dispositivo, donde el dispositivo comprende una fuente de energía alternativa formado por un módulo térmico de radiación electromagnética que irradia la energía hasta el material activo, calentando el material activo hasta la temperatura de trabajo. La Figura 5 muestra un esquema de una realización del dispositivo, donde el dispositivo comprende un sistema de control del proceso formado por un módulo de control automático. DESCRIPCIÓN DETALLADA DE LA INVENCIÓN En un primer aspecto de la invención, la solución se refiere a un procedimiento para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material es reducible parcialmente en el semiciclo de reducción y oxidable en el semiciclo de oxidación inducida por interacción de agua. Dicho procedimiento comprende las siguientes etapas: a) disponer el material activo (104) en el interior de un volumen de reacción (109) de un reactor (103) ; b) calentar el volumen de reacción (109) mediante el aporte conjunto de calor de una fuente de energía alternativa (108) y de calor recuperado por una trampa térmica (102) , de las pérdidas por radiación del material activo (104) , reduciendo el material activo (104) , y generando oxígeno en el volumen de reacción; c) evacuar el oxígeno producido a través de una primera vía de evacuación (111) de la alida (106) del dispositivo (100) ; d) inyectar agua al volumen de reacción (109) del reactor (103) , oxidando el material activo (104) y produciendo hidrógeno; y e) evacuar el hidrógeno producido a través de una segunda vía de evacuación (112) de la salida (106) del dispositivo (100) . Parte del calor que escapa del sistema durante el calentamiento del reactor (103) en la etapa b puede recuperarse, generando un incremento de temperatura en un absorbente dispuesto dentro del volumen de reacción (109) . En una realización, el material activo puede actuar como absorbente directo de la radiación reflejada por la trampa térmica. Sin embargo, en una realización alternativa, el material activo (104) puede estar dispuesto asociado al absorbente, de modo que el calor procedente del absorbente es transmitido al material activo (104) por conducción térmica. Opcionalmente, el hidrógeno obtenido según la presente invención y el agua remanente puede requerir, procedimientos adicionales de separación y/o purificación, por ejemplo, un proceso de condensación del agua. De este modo, el procedimiento puede comprender adicionalmente una etapa de separación del hidrógeno y el agua remanente evacuados. Para poder llevar a cabo el procedimiento para producir hidrógeno, la solución según la presente invención se refiere, en un segundo aspecto, a un dispositivo (100) para producir hidrógeno. La Figura 1 muestra un esquema de una realización del dispositivo (100) formado por un contenedor hermético (101) , un reflector (102) , y un reactor (103) que contiene el material activo (104) dentro de su volumen de reacción (109) , a través del cual los componentes circulan desde una entrada (105) y una salida (106) . Dicho reactor (103) comprende un volumen de reacción (109) configurado para contener en su interior un material activo (104) y llevar a cabo los ciclos termoquímicos de disociación de agua. Como se indicaba anteriormente, existen numerosos materiales que pueden actuar como material activo (104) , entre los que se pueden destacar óxidos metálicos, tales como ceria, ferritas, óxido de cinc, óxido de estaño, o materiales más novedosos basados en perovskitas, in descartar otros materiales. Por este motivo, el reactor (103) puede presentar numerosas configuraciones, adaptándose al material activo (104) empleado, siendo una realización preferente, un reactor tubular, como el mostrado en la Figura 1, donde se dispone el material activo (104) a lo largo de longitud del volumen de reacción (109) . El volumen de reacción (109) está configurado para disponer un material activo (104) en diferentes configuraciones. Si el material activo (104) no actúa como absorbente directo de la radiación devuelta por la trampa térmica (102) , el reactor (103) puede comprender, además, un medio, por ejemplo, un segundo material, para que actúe como absorbente de la radiación devuelta, y que, además, puede actuar (o no) como soporte del material activo. Es decir, dicho reactor puede comprender un medio absorbente asociado al material activo (104) , donde dicho medio absorbente está configurado para transmitir el calor recuperado al material activo (104) por conducción. Adicionalmente, dicho medio absorbente es, preferiblemente, un medio soporte absorbente. Alternativamente, el material activo (104) puede disponerse en forma de polvo micrométrico dentro de unos tubos finos dentro del reactor. Si el material activo (104) , dispuesto en forma de polvo, no actúa como absorbente, el reactor (103) comprende un medio absorbente, capaz de absorber la radiación infrarroja reflejada por la trampa térmica y transmitirla al material activo (104) , preferiblemente en forma de capa, o bien como inclusiones. Un ejemplo de inclusiones son partículas nanométricas, por ejemplo, partículas plasmónicas. En otra realización, el material activo (104) puede disponerse como un material masivo poroso, de forma tal que los gases generados en el volumen de reacción (109) fluyen por las porosidades. Nuevamente, si el material activo (104) no actúa como absorbente directo, el reactor (103) puede comprender un medio absorbente, tales como inclusiones, capaz de absorber la radiación infrarroja reflejada por la trampa térmica y transmitirla al material activo (104) . Por otro lado, el dispositivo (100) comprende una fuente de energía alternativa (108) que, como se indicaba anteriormente es diferente de la energía solar, y está configurada para calentar, en uso, el material activo (104) dispuesto en el volumen reacción del reactor (103) . De manera preferente, la temperatura alcanzada gracias al empleo de una fuente de energía alternativa (108) es de hasta 2500 K, limitada únicamente por los materiales. De este modo, e fija la temperatura óptima de reducción del material activo (104) empleado, que se mantendrá prácticamente constante a lo largo del proceso. En comparación con otras soluciones del estado de la técnica, es menor la energía necesaria para mantener caliente el volumen de reacción (109) hasta una cierta temperatura, debido al aporte conjunto del calor ingresado por la fuente de energía alternativa (108) y la energía aportada por la recuperación de la radiación emitida por el material activo (104) . En una realización preferente, la fuente de energía alternativa (108) es una fuente de energía seleccionada del grupo formado por: una fuente de calor resistivo, una fuente de calor inductivo, una fuente basada en un fluido caliente, una fuente de radiación electromagnética, una fuente de energía nuclear, una fuente de energía geotérmica y una combinación de estas fuentes. Específicamente, el dispositivo (100) para producir hidrógeno puede presentar una fuente de calor resistivo (una resistencia eléctrica) dispuesta en torno al reactor (103) . El empleo de electricidad como fuente de energía alternativa (108) del dispositivo (100) permite emplear este dispositivo (100) como reemplazo de los electrolizadores que actualmente son usados para generar hidrógeno verde, evitando las limitaciones presentes en este tipo de equipos. Alternativamente, se puede emplear una fuente de calor compuesta por un fluido a alta temperatura contenido en una camisa (301) envolviendo al reactor (103) , o bien la configuración inversa, con el fluido caliente contenido en un tubo que es rodeado de forma concéntrica por el reactor (103) . En este sentido, opcionalmente se podría utilizar el calor residual de ciertos procesos industriales que liberan algún fluido a alta temperatura como fuente de energía alternativa, lo que ayudaría a optimizar los recursos energéticos ya existentes. Por lo tanto, es una forma de convertir en hidrógeno una energía que se pierde actualmente. Otra opción es obtener el fluido caliente utilizando energía nuclear como fuente de energía alternativa (108) , la opción más atractiva, pero no necesariamente la única, es el empleo de reactores de alta temperatura refrigerados por gas. Estos reactores pueden alcanzar tasas de utilización del combustible muy altas y funcionan a altas temperaturas, lo que favorece la producción de hidrógeno según la presente invención. Alternativamente, se podría utilizar la radiación electromagnética, como microondas o radiación infrarroja, como fuente de energía alternativa (108) . El empleo de radiación de microondas como fuente de energía alternativa (108) permite alcanzar altas temperaturas, hasta 2500 K, y proporciona ventajas adicionales, como que todo el material activo (104) se acopla en el campo de energía, absorbiendo energía directamente en todo el volumen de reacción. Esta realización es especialmente interesante en el caso de emplear cerámicas como material activo (104) . La gran ventaja de utilizar módulos infrarrojos como fuente de energía alternativa (108) es que estos pueden ajustarse perfectamente a las propiedades absorbentes del material activo (104) , simplificando considerablemente el proceso y el dispositivo (100) . Es decir, se evita emplear un medio de soporte absorbente en el volumen de reacción adicional al material activo (104) . Otra gran ventaja de los módulos de calentamiento infrarrojos es su escalabilidad, lo que resulta ideal para su implantación actual. Por último, como fuente de energía alternativa (108) se puede utilizar una combinación de fuentes que comprende una primera fuente de energía alternativa seleccionado del grupo descrito anteriormente y una segunda fuente de energía, donde se incluya la posibilidad de emplear energía solar. Utilizar más de una fuente de energía tiene la ventaja de que se pueden diseñar sistemas que, dependiendo de la disponibilidad, puedan funcionar de forma ininterrumpida. Por ejemplo, una realización de la presente invención comprende una fuente de energía alternativa (108) formada por un medio que utilice energía solar durante el día y cualquiera de las otras fuentes de energía durante la noche. Para lograr una mejora sustancial frente a otras soluciones del estado de la técnica, el dispositivo (100) comprende una trampa térmica (102) . Dicha trampa térmica (102) presenta al menos un reflector de radiación, envolviendo el reactor (103) , de modo que confina la energía emitida en forma de radiación dentro del volumen de reacción (109) del reactor (103) . De este modo, se evitan las pérdidas por radiación durante el calentamiento del material activo (104) . En una realización preferente, la trampa térmica (102) comprende un reflector que envuelve el reactor (103) completamente, evitando que se pierda la energía emitida por radiación. En tra realización preferente, el reflector de la trampa térmica (102) puede presentar una estructura estratificada (espejo de Bragg) , con una capa diseñada para confinar y absorber la radiación infrarroja o visible, de manera próxima al material activo (104) , y transmitiendo la energía absorbida por conducción. Como se mencionaba anteriormente, la configuración de la trampa térmica (102) , según la presente invención, permite alcanzar mayores temperaturas, hasta 2.500 K, en el volumen de reacción (109) , que se traducen en una reducción más rápida (y mayor) del material activo (104) , lo que incrementa sustancialmente la cinética de la reacción redox y disminuye la masa de material activo necesaria. Así, en un caso específico donde se emplea ceria como material activo (104) , se pueden alcanzar fácilmente temperaturas superiores a 1700 K utilizando cualquiera de las fuentes de energía alternativas (108) antes descritas, lo que aumenta la cinética de reacción y a eficiencia del proceso. El reactor (103) , así como su envoltura, que forma la trampa térmica (102) , se encuentra contenido a su vez en un contenedor hermético (101) . Este contenedor (101) , preferiblemente, presenta una conductividad térmica baja, evitando la pérdida de calor por conducción, y proporciona condiciones de vacío al sistema, inhibiendo la pérdida por convección. De acuerdo con la realización mostrada en la Figura 1, el contenedor hermético (101) presenta una estructura de paralelepípedo, siendo preferible la forma cúbica, si bien dicha configuración puede variar según el diseño empleado para el reactor (103) y la trampa térmica (102) . Por último, el dispositivo (100) presenta un sistema de control (107) de procesos. Dicho sistema de control (107) se encuentra asociado a un conjunto de válvulas y bombas y está configurado para regular las etapas del ciclo redox, sincronizando la apertura y cierre del sistema de inyección (110) de agua y la salida de los gases generados. La sincronización comprende la regulación del tiempo de cada una de las etapas, abriendo y cerrando la entrada de agua y separando los gases generados en cada etapa. De este modo, el oxígeno generado en la semirreacción de reducción y el hidrógeno generado en la semirreacción de oxidación se evacuan del reactor (103) por separado y sin mezclarse, antes de la entrada de vapor de agua del siguiente ciclo redox. Específicamente, la primera y segunda vía de evacuación (111, 112) pueden comprender una o varias bombas para evacuar los compuestos y, adicionalmente, ser comunes para ambas vías de evacuación. En una realización preferente, el sistema de control (107) es un sistema de control automático, que logra la correcta admisión de los pulsos de vapor y la correcta evacuación del hidrógeno y el oxígeno. Adicionalmente, al no depender la solución de la energía solar, el dispositivo (100) puede funcionar de forma ininterrumpida las 24 horas del día, lo que resulta muy ventajoso en todas las aplicaciones que requieren un suministro continuado de hidrógeno, eliminando o disminuyendo los requerimientos de almacenamiento de hidrógeno. A continuación, con ayuda de las figuras adjuntas, se describe una realización preferida de la presente invención de un dispositivo para producción de hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas. La Figura 2 muestra una realización de un dispositivo (100) , donde dicho dispositivo (100) comprende una fuente de energía alternativa (108) con calentamiento eléctrico, es decir, utiliza energía eléctrica para calentar. En este caso, se muestra una fuente de energía alternativa formada por una resistencia (201) , generadora de calor, dispuesta en torno al reactor (103) . El calor generado por la resistencia se transmite por conducción al volumen de reacción del reactor (103) y en consecuencia al material activo (104) . En el esquema se representa el calentamiento resistivo, pero también podrían utilizarse otros medios de calentamiento eléctrico alternativos, como medios de calentamiento por inducción para lo cual el reactor (103) , o al menos una parte de él, debe ser apropiado para inducir corrientes de Foucault mediante campos magnéticos variables. De manera alternativa, en la Figura 3, se muestra una realización preferente de un dispositivo (100) que utiliza como fuente de energía alternativa (108) un fluido a alta temperatura contenido en una camisa (301) concéntrica a dicho reactor (103) . Específicamente, se muestra un dispositivo (100) con un reactor (103) tubular, donde la fuente de energía alternativa (108) es un medio de calentamiento por fluido (301) a alta temperatura dispuesto en torno al volumen de reacción de dicho reactor (103) , formando un conjunto de tubos concéntricos, donde el fluido de alta temperatura fluye por la parte externa del reactor (103) . En otra realización preferente, dicho fluido puede provenir de algún proceso industrial, un reactor nuclear refrigerado por gas, una fuente geotérmica, sin excluir otras fuentes de calor. De este modo, la camisa (301) concéntrica transmite el calor de un fluido a alta temperatura por conducción al reactor (103) y en consecuencia al material activo (104) . Una configuración que también es posible, de manera alternativa a la representada en la Figura 3, es aquella disposición donde el fluido caliente pase por un tubo, siendo este tubo el que está rodeado de forma concéntrica por el reactor (103) y en contacto directo con el material activo (104) . Similarmente, la Figura 4 muestra una realización de un dispositivo (100) que utiliza como fuente de energía alternativa un módulo térmico de radiación electromagnética (401) . Dicho módulo térmico de radiación electromagnética (401) irradia la energía hasta el material activo (104) , calentándolo hasta la temperatura de trabajo. Ejemplos de un módulo térmico de radiación electromagnética (401) pueden ser un módulo infrarrojo o de microondas, sin excluir otras fuentes de energía. De este modo, el reactor (103) , o al menos una parte de él, debe ser apropiado para absorber la radiación del material activo (104) empleada y convertirla en calor que se transmite al material activo (104) contenido en el reactor (103) . Por último, en la Figura 5 se muestra una realización del dispositivo (100) , que comprende un sistema de control (107) del proceso formado por un módulo de control automático. Dicho módulo de control automático comprende a su vez un conjunto de sensores, controladores y actuadores. De este modo, los actuadores del módulo de control están conectadas a las válvulas de los flujos de entrada y salida del reactor (103) . Así, las válvulas pueden ser activadas para abrirse o cerrarse según los ciclos establecidos en el proceso para producir hidrógeno, separando a la salida el flujo del oxígeno generado del flujo formado por hidrógeno y agua. Por otro lado, en la Figura 5 se aprecia como la entrada (105) se encuentra en conexión con un sistema de inyección (110) de agua, y permite la entrada de un flujo de agua en el volumen de reacción (109) del reactor (103) . En una realización preferente, el sistema de inyección (110) del agua comprende un vaporizador, configurado para introducir un flujo de agua en forma de vapor. Este vaporizador puede ser alimentado por energía proveniente por múltiples orígenes, incluido la energía solar. De acuerdo con un proceso preferente, es decir, aquel con una relación 1:1 entre el número de moles de agua consumidos frente a moles de hidrógeno producido en cada ciclo, se puede estimar una eficiencia intrínseca del proceso superior al 85%, debido a las inevitables pérdidas originadas en la vaporización del agua. En una realización preferente, el volumen disponible para el agua inyectada en cada ciclo, es decir, el volumen no ocupado por el material activo (104) representa menos del 10% del volumen de reacción (109) . De acuerdo a esta realización preferente, se logra producir hidrógeno con un consumo pequeño de agua (preferentemente una relación molar entre agua e hidrógeno de 1:1, y nunca superior a 10:1) , por lo que las pérdidas para generar vapor durante el semiciclo de oxidación se reducen considerablemente, lo que permite alcanzar eficiencias intrínsecas muy altas. Además, en otra realización preferente, el sistema de inyección (110) de agua presenta una entrada pulsada. Dicha configuración a pulsos dota al sistema de un mayor control para el desarrollo del proceso, permitiendo una mejor separación en los flujos de gases obtenidos durante el proceso. Por su parte, la salida (106) es, preferiblemente, una salida de gases y comprende un sistema de dos vías, una primera vía y una segunda vía, donde: a. la primera vía de evacuación (111) está configurada para evacuar el oxígeno producido desde el volumen de reacción (109) del reactor (103) . b. la segunda vía de evacuación (112) está configurada para evacuar el hidrógeno producido, posiblemente, mezclado con el agua remanente de la oxidación, desde el volumen de reacción (109) del reactor (103) , y Por tanto, tal y como se ha mostrado en estas realizaciones, existen múltiples opciones para emplearse como fuente de energía alternativa (108) , diferentes de la energía solar. Estas configuraciones permiten mejorar considerablemente la eficiencia del sistema con respecto al estado del arte, y competir ventajosamente con otras soluciones empleadas en la actualidad, como los electrolizadores. Se logra por tanto un dispositivo (100) y un procedimiento para producir hidrógeno capaz de funcionar continuamente las 24 horas, al no depender de la energía solar, reduciendo las pérdidas de calor por radiación lo que se traduce en un complemento o sustitución de las soluciones conocidas.

Publicaciones:

ES2958772 (14/02/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 06/09/2023 se realizó Registro Instancia de Solicitud

En fecha 06/09/2023 se realizó Admisión a Trámite

En fecha 06/09/2023 se realizó Aceptación Tramitación CAP

En fecha 06/09/2023 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 08/09/2023 se realizó Superado examen de oficio

En fecha 05/02/2024 se realizó Realizado IET

En fecha 07/02/2024 se realizó 1109P_Comunicación Traslado del IET

En fecha 14/02/2024 se realizó Publicación Solicitud

En fecha 14/02/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

24/07/2023 - Pago Tasas IET

+ ES-2958772_A11. Procedimiento para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material es reducido parcialmente en el semiciclo de reducción y reoxidado en el semiciclo de oxidación inducida por interacción con el agua, caracterizado por que dicho procedimiento comprende las siguientes etapas: a) disponer el material activo (104) en el interior de un volumen de reacción (109) de un reactor (103) ; b) calentar el material activo (104) mediante el aporte conjunto de calor de una fuente de energía alternativa (108) y de calor recuperado de las pérdidas por radiación del material activo (104) , reduciendo el material activo (104) y generando oxígeno en el volumen de reacción (109) ; c) evacuar el oxígeno producido a través de una primera vía de evacuación (111) de la salida (106) del reactor (103) ; d) inyectar agua al volumen de reacción (109) del reactor (104) , oxidando el material activo (104) y produciendo hidrógeno; y e) evacuar el hidrógeno producido a través de una segunda vía de evacuación (112) de la salida (106) del dispositivo (100) . 2. Procedimiento para producir hidrógeno según la reivindicación 1, donde el aporte y la evacuación de compuestos y energía se realiza de manera automática. 3. El procedimiento para producir hidrógeno según una cualquiera de las reivindicaciones 1 a 2, donde el procedimiento se lleva a cabo a vacío. 4. El procedimiento para producir hidrógeno según una cualquiera de las reivindicaciones 1 a 3, donde la energía emitida por el material caliente es redirigida al volumen de reacción (109) por una trampa térmica (102) . 5. El procedimiento para producir hidrógeno según una cualquiera de las reivindicaciones 1 a 4, donde el procedimiento comprende una etapa final de separar el hidrógeno y el agua remanente evacuados en la etapa e) 6. Dispositivo para producir hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas, a partir de un material activo capaz de sostener ciclos redox con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material es reducible parcialmente en el semiciclo de reducción y oxidable en el semiciclo de oxidación inducida por interacción de agua, caracterizado por que dicho dispositivo comprende: a. un reactor (103) que comprende un volumen de reacción (109) configurado para contener en su interior un material activo (104) y llevar a cabo los ciclos termoquímicos de disociación de agua; b. una entrada (105) , en conexión con un sistema de inyección (110) de agua, configurada para introducir un flujo de agua en el el reactor (103) ; g. una salida de gases (106) , donde dicha salida comprende un sistema de dos vías, donde una primera vía de evacuación (111) está configurada para evacuar el oxígeno producido desde el volumen de reacción (109) , y una segunda vía de evacuación (112) está configurada para evacuar el hidrógeno producido y el agua remanente desde el volumen de reacción (109) ; c. una fuente de energía alternativa (108) configurada para calentar, en uso, un material activo (104) dispuesto en el volumen de reacción (109) del reactor (103) ; d. una trampa térmica (102) configurada para confinar la energía emitida en forma de radiación dentro del reactor y absorberla en una zona próxima al volumen de reacción (109) del reactor (103) , que comprende al menos un reflector de radiación, situado en el interior de un contenedor hermético (101) , configurado para impedir, en uso, la salida de radiación emitida durante el calentamiento de un material activo (104) ; y e. un sistema de control (107) de procesos que comprende un conjunto de válvulas y bombas configurado para regular las etapas del ciclo redox, sincronizando la apertura y cierre del sistema de inyección (110) de agua y la salida de los gases generados. 7. El dispositivo para producir hidrógeno según la reivindicación 5, donde la fuente de energía alternativa (108) es una fuente de energía seleccionada del grupo formado por: una fuente de calor resistivo, una fuente de calor inductivo, una fuente basada en un fluido a alta temperatura, una fuente de radiación electromagnética, una fuente de energía nuclear, una fuente de energía geotérmica y una combinación de estas fuentes. 8. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de calor es una resistencia eléctrica dispuesta en torno al volumen de reacción (109) . 9. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de calor es un fluido a alta temperatura contenido en una camisa (301) concéntrica envolviendo al reactor (103) . 10. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de calor es un fluido a alta temperatura contenido en un tubo, donde dicho tubo está rodeado de forma concéntrica por el reactor (103) . 11. El dispositivo para producir hidrógeno según la reivindicación 7, donde la fuente de radiación electromagnética es una fuente de radiación seleccionada del grupo formado por: microondas o radiación infrarroja. 12. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 11, donde la trampa térmica (102) se encuentra unida al contenedor hermético (101) . 13. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 12, donde el volumen de reacción (109) está configurado para contener material activo (104) dispuesto en una capa adherida a un sustrato, o bien como polvo micrométrico o submicrométrico, o bien dentro de un contenedor poroso, o bien como un material masivo poroso. 14. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 13, donde el volumen de reacción (109) comprende un medio soporte configurado para sostener material activo (104) . 15. El dispositivo para producir hidrógeno según la reivindicación 14, donde el medio soporte del volumen de reacción (109) es un medio absorbente de radiación. 16. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 15, donde el sistema de inyección (110) de agua comprende una entrada pulsada. 17. El dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 16, donde el sistema de inyección (110) de agua comprende un vaporizador. 18. Dispositivo para producir hidrógeno según una cualquiera de las reivindicaciones 6 a 17, donde el sistema de control comprende un módulo de control automático.

Los productos y servicios protegidos por este registro son:

C01B 3/06

Descripciones: