- Home /

- Publicaciones de patentes /

- Método para obtener hidrógeno mediante disociación de agua a través de reacciones termoquímicas en condiciones (cuasi-) isotermas y dispositivo para realizarlo

Patente nacional por "Método para obtener hidrógeno mediante disociación de agua a través de reacciones termoquímicas en condiciones (cuasi-) isotermas y dispositivo para realizarlo"

Este registro ha sido solicitado por

Persona física

a través del representanteELZABURU, S.L.P

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 06/09/2023

- Número solicitud:

-

P202330737

- Número publicación:

-

ES2962182

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

ELZABURU, S.L.P

- Clasificación Internacional de Patentes:

- C01B 3/06,C01B 3/50

- Clasificación Internacional de Patentes de la publicación:

- C01B 3/06,C01B 3/50

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2962182_A11. Procedimiento para obtener hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material activo se reduce parcialmente en el semiciclo de reducción y se reoxida en el semiciclo de oxidación inducida por interacción con agua, caracterizado por que dicho procedimiento comprende las siguientes etapas: a. disponer el material activo (103) en un volumen de reacción (109) de un reactor (101) ; b. reducir el material activo (103) dispuesto, mediante el aporte de calor; c. evacuar el oxígeno producido a través de una primera salida (106) ; d. inyectar agua al volumen de reacción (109) ; e. oxidar el material activo (103) produciendo hidrógeno; f. filtrar el hidrógeno producido a través de un filtro selectivo (104) durante el proceso de oxidación del material activo (103) ; y g. evacuar el hidrógeno filtrado a través de la segunda salida (107) , obteniendo hidrógeno de elevada pureza. 2. El procedimiento para obtener hidrógeno según la reivindicación 1, donde el filtrado selectivo de hidrógeno se lleva a cabo a una temperatura en el intervalo 60.- 2.000 K. 3. El procedimiento para obtener hidrógeno según una cualquiera de las reivindicaciones 1 a 2, donde la reducción del material activo (103) se lleva a cabo a una temperatura en el intervalo 1.300- 2.000 K. 4. El procedimiento para obtener hidrógeno según una cualquier de las reivindicaciones 1 a 3, donde la relación molar agua/hidrógeno es inferior a 10:1. 5. Un dispositivo para obtener hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas, a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material activo se reduce parcialmente en el semiciclo de educción y se reoxida en el semiciclo de oxidación inducida por interacción con agua, caracterizado por que dicho dispositivo (100) comprende: a. un reactor (101) con un volumen de reacción (109) en su interior configurado para contener un material activo (103) y llevar a cabo ciclos termoquímicos de disociación de agua; b. una fuente de energía (102) configurada para calentar, en uso, un material activo (103) dispuesto en el volumen de reacción (109) del reactor (101) ; c. una entrada (105) , en conexión con un sistema de inyección de agua, configurada para introducir una cantidad controlada de agua en el volumen de reacción (109) del reactor (101) ; d. una primera salida (106) configurada para la evacuación de gases; y e. un filtro selectivo (104) de hidrógeno, conectando el volumen de reacción (109) con una segunda salida (107) , configurado para evacuar, en uso, hidrógeno producido en el volumen de reacción (109) del reactor (101) . 6. El dispositivo para obtener hidrógeno según la reivindicación 5, donde el dispositivo (100) comprende un sistema de control de procesos que comprende un conjunto de válvulas y bombas configurado para regular las etapas del ciclo redox, sincronizando la apertura y cierre del sistema de inyección de agua y salida de gases producidos. 7. El dispositivo para obtener hidrógeno según la reivindicación 6, donde el sistema de control de procesos comprende un medio automático de control del conjunto de válvulas y bombas. 8. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 7; donde el filtro selectivo (104) comprende una temperatura de operación en el intervalo 60.- 2.000 K. 9. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 8; donde el filtro selectivo (104) se encuentra en el interior del reactor (101) . 10. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 8; donde el filtro selectivo (104) se corresponde parcial o completamente con al menos una de las paredes del volumen de reacción (109) del reactor (101) . 11. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 8; donde el filtro selectivo (104) se encuentra acoplado al reactor (101) . 12. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 11, donde el filtro selectivo (104) es un filtro de níquel. 13. El dispositivo para obtener hidrógeno según la reivindicación 12, donde el filtro selectivo (104) de níquel presenta un espesor entre 100 Dm y 2 mm a una temperatura de entre 1.00.- 1.600 K 14. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 13; donde el reactor (101) se encuentra contenido en un contenedor hermético (108) a vacío. 15. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 14; donde el dispositivo (100) comprende una trampa térmica que comprende un reflector. 16. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 15; donde el dispositivo (100) comprende además un absorbedor de energía, dispuesto en la proximidad del reactor (101) , configurado para absorber energía y suministrarla al reactor (101) . 17. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 16, donde el sistema de inyección de agua es un vaporizador (110) . 18. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 17, donde el dispositivo (100) comprende adicionalmente un sistema de inyección de gases inerte en la entrada (105) . 19. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 18, donde la relación, en uso, del volumen libre y el volumen de reacción (109) es inferior a 1:10.

Los productos y servicios protegidos por este registro son:

C01B 3/06 - C01B 3/50

Descripciones:

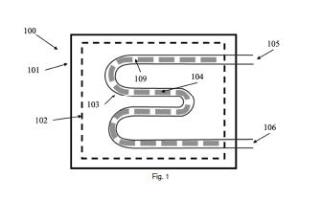

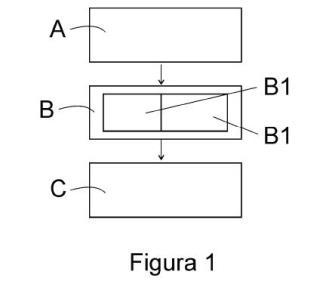

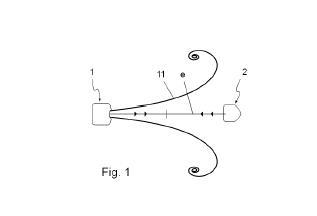

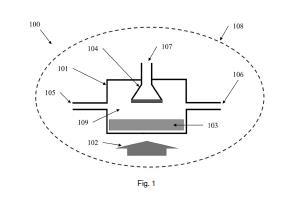

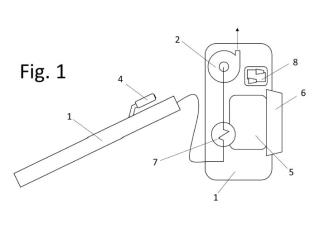

+ ES-2962182_A1 SECTOR DE LA TÉCNICA La presente invención se refiere a un método y dispositivo para la obtención de hidrógeno. Específicamente la invención se refiere a obtención de hidrógeno a través de la disociación de la molécula de agua mediante reacciones termoquímicas, utilizando reacciones termoquímicas en condiciones isotermas (o cuasi-isotermas) . ANTECEDENTES DE LA INVENCIÓN El uso y explotación del hidrógeno producido mediante fuentes de energía renovables (conocido como hidrógeno verde) es un objetivo prioritario en la sociedad actual para cumplir los objetivos de sostenibilidad. Se prevé que el hidrógeno sea el vector energético más importante en el futuro cercano, sustituyendo al gas natural y otros combustibles fósiles, con aplicación en un amplio rango de ámbitos: industria, transporte, y actividades domésticas (Turner, J. et al. Renewable hydrogen production. International Journal of Energy Research 32, 379-407, 2008) . Existen varios procedimientos para producir hidrógeno verde. El uso de electrolizadores alimentados por energía eléctrica de fuentes renovables, solar o eólica, es el procedimiento más habitual, debido al grado de maduración de las tecnologías involucradas. Sin embargo, esta producción presenta dos grandes inconvenientes en la actualidad. Primeramente, los electrolizadores necesitan energía en forma de electricidad, y aunque esta sea una forma muy utilizada, la producción de electricidad a partir de fuentes renovables está limitada y condicionada por el precio de mercado. Además, la eficiencia final de conversión desde la fuente primaria a hidrógeno es muy baja debido a las pérdidas en que se incurre durante la doble transformación y la istribución. Entre los métodos alternativos a los electrolizadores caben destacar los procesos termoquímicos de reducción-oxidación (redox) que permite disociar la molécula del agua usando energía térmica. La energía térmica puede obtenerse directamente de la energía solar con mayor rendimiento que la fotovoltaica (A. Steinfeld, Solar thermochemical production of hydrogen a review, Solar Energy, vol. 78, n.° 5, pp. 603-615, May 2005, doi: 10.1016/j.solener.2003.12.012) . También se puede usar la energía térmica de otros procesos industriales o transformaciones de alta eficiencia. El proceso termoquímico para realizar la disociación del agua se basa en la utilización de un material activo, (típicamente un óxido metálico) capaz de sustentar las reacciones redox. Se trata de un material que con aporte de energía térmica pierde oxígeno dejando vacantes atómicas en su estructura. Posteriormente, el material activo se pone en contacto con las moléculas de agua, haciendo que recupere el oxígeno perdido y liberando hidrógeno. El proceso termoquímico para realizar la disociación del agua se compone de dos pasos: (i) primeramente, el material activo se calienta, típicamente hasta una temperatura entre 900ºC y 1800ºC, dando lugar a la semirreacción de reducción, liberando oxígeno en una reacción endotérmica; (ii) posteriormente, el material activo se pone en contacto con el agua, lo que da lugar a la semirreacción de oxidación, liberando hidrógeno en una reacción exotérmica. Este proceso de dos pasos se ha estudiado ampliamente, y actualmente se conocen una gran cantidad de materiales activos que pueden alcanzar las temperaturas de reducción usando energía solar concentrada (Abanades, S., Charvin, P., Flamant, G. & Neveu, P. Screening of water-splitting thermochemical cycles potentially attractive for hydrogen production by concentrated solar energy. Energy 31, 2805-2822, 2006) . El procedimiento basado en energía solar térmica para realizar la disociación del agua mediante reacciones termoquímicas se postula como más eficiente que el proceso fotovoltaico combinado con electrólisis u otros procedimientos como la fotólisis (Perkins, C. & Weimer, A. W. Solar-thermal production of renewable hydrogen. AIChE Journal 55, 286-293, 2009) . Caben destacar los estudios más relevantes, donde se demuestra la eficiencia del proceso termoquímico usando la energía solar concentrada (Chueh, W. C. et al. High-Flux Solar-Driven Thermochemical Dissociation of CO2 and H2O Using Nonstoichiometric Ceria. Science 330, 1797-1801 (2010) . Muhich, C. L. et al. Efficient Generation of H2 by Splitting Water with an Isothermal Redox Cycle. Science 341, 540 542, 2013) . Esta metodología se ha llevado a la práctica de manera experimental con distintas configuraciones, todas ellas basadas en sistemas termo-solares de alta concentración (> 200 soles) , como es el sistema de torre central con heliostatos con potencias de más de 2 MW (Muhich, C. L. et al. A review and perspective of efficient hydrogen generation via solar thermal water splitting. WIREs Energy and Environment 5, 261-287, 2016) . El material activo se presenta como un monolito poroso o en forma de partículas que al recibir la radiación solar concentrada alcanza la temperatura de reducción y liberan oxígeno en una etapa del orden de decenas de minutos. Posteriormente el material activo se desplaza u oculta de la fuente solar donde se enfría y se oxida con agua. Existen varias invenciones patentadas con el objetivo de producir hidrógeno a partir del recurso solar utilizando ciclos termoquímicos. Cabe destacar las invenciones WO2008113944A2 y CN112323092A donde el material activo se lleva a estado gaseoso durante la reducción, y posteriormente se solidifica al oxidarse. Otras invenciones usan partículas del material activo, las cuales circulan por distintos lechos fluidos para realizar los ciclos de reducción oxidación en su movimiento por el reactor (US20120237440A1) . O bien las partículas se almacenan en depósitos donde son calentadas y reducidas por energía solar, para posteriormente pasar agua por los mismos depósitos, donde se realiza la reducción y se obtiene el hidrógeno (EP11003735A, US9399575B2) . Los sistemas de monolitos porosos se basan en reactores solares como la invención de Goel (WO2013021397) que se utilizan en un sistema termo-solar de torre central. Cabe destacar que los métodos termoquímicos citados tienen un bajo rendimiento debido a las pérdidas por calentamiento-enfriamiento del material, o el uso excesivo de agua en la semirreacción de oxidación. Los métodos propuestos para producción de hidrógeno renovable a partir de energía solar concentrada, mediante ciclos termoquímicos de reducción-oxidación (redox) , se basan en dos aproximaciones: a) Ciclo con salto térmico de forma que la semirreacción (1) de reducción térmica ocurre a una temperatura considerablemente superior a la temperatura de la semirreacción (2) de oxidación con agua. b) Ciclo isotermo (o cuasi-isotermo) de forma que la semirreacción de reducción y la semirreacción de oxidación tienen lugar a la misma (o similar) temperatura. Ambas aproximaciones presentan problemas de eficiencia de difícil solución, que han impedido el uso de estas reacciones para producir hidrógeno verde de forma industrial. En el caso de la primera aproximación, el material activo debe enfriarse para llevar a cabo la semirreacción de oxidación a una temperatura más baja, para inhibir la reacción inversa de reducción que se produce por interacción del material activo con el hidrógeno producido. El recalentamiento posterior del reactor implica un considerable gasto de energía que se traduce en una importante merma de eficiencia. En el segundo caso, el ciclo redox completo tiene lugar a una temperatura constante, lo que elimina las pérdidas debidas al recalentamiento del reactor. En este caso, hay que buscar otra estrategia para desplazar el equilibrio de la semirreacción de oxidación del material activo con agua hacia la producción de hidrógeno, en detrimento de la recombinación del hidrógeno generado mediante reducción del material activo. Este proceso de reducción con hidrógeno es muy eficiente a la alta temperatura empleada en los procesos isotermos. Por tanto, la estrategia comúnmente utilizada para desplazar el equilibrio es aumentar desproporcionadamente la cantidad de reactante (agua) . Según numerosos estudios con distintos materiales, para desplazar el equilibrio claramente hacia la producción de hidrógeno la proporción molar agua reactante / idrógeno producido debe estar entre 100:1 y 1000:1. Este gran consumo de agua conlleva un gasto energético enorme, necesario para vaporizar tal cantidad de agua, lo que ineludiblemente da lugar a una caída inaceptable en la eficiencia del proceso, que difícilmente puede compensarse mediante el uso de sistemas de recuperación de calor. En la patente (ES2932843) se indica una metodología y dispositivo para mejorar la eficiencia de las reacciones termoquímicas usando sistemas de concentración solar moderados y a la vez disminuir la degradación del material activo a lo largo de los ciclos. El método y dispositivo descrito se compone de varios elementos, como son la disposición de reactor en vacío, alimentado por colectores solares con factor de concentración moderado, trampa térmica, y un sistema de control de procesos. El método y dispositivos permiten optimizar los tiempos de las semirreacciones de reducción y oxidación, consiguiendo una producción eficiente de hidrógeno, debido a que se usan temperaturas moderadas, minimizando la cantidad de material activo, y prescindiendo del uso de un gas de arrastre. El método permite operar en condiciones suaves, esto es, evitando altas fracciones molares de reducción y, por tanto, manteniendo baja la concentración de vacantes producidas en el material activo, lo que previene la degradación del material. Por tanto, es necesario la mejora de los equipos y métodos para la obtención de hidrógeno de elevada pureza a partir de reacciones termoquímicas. RESUMEN DE LA INVENCIÓN La presente invención resuelve los problemas relacionados con la obtención de hidrógeno mediante ciclos termoquímicos en condiciones isotermas, a diferencia de soluciones anteriores, pues se logra desplazar el equilibrio de la reacción de forma muy pronunciada hacia la producción de hidrógeno con un consumo mínimo de agua reactante. La eficiencia intrínseca, en proporción molar agua/hidrógeno 1:1, por ciclo es superior al 85%, siendo la eficiencia real función del resto de elementos del proceso y dispositivo, tales como el sistema de calentamiento, los sistemas de aislamiento térmico y los sistemas de bombeo para producir vacío, evacuar gases y mover agua. En un primer aspecto, la presente invención se refiere a un procedimiento para disociar agua mediante reacciones termoquímicas de reducción-oxidación en condiciones (cuasi-) isotermas con una alta eficiencia. El procedimiento comprende las siguientes etapas: a. disponer el material activo en un volumen de reacción de un reactor; b. reducir el material activo dispuesto, mediante el aporte de calor; c. evacuar el oxígeno producido a través de una primera salida; d. inyectar agua al volumen de reacción; e. oxidar el material activo produciendo hidrógeno; f. filtrar el hidrógeno producido a través de un filtro selectivo durante el proceso de oxidación del material activo; y g. evacuar el hidrógeno filtrado a través de una segunda salida obteniendo hidrógeno de elevada pureza. En un segundo aspecto de la invención, la solución se refiere a un dispositivo para obtener hidrógeno mediante disociación del agua por medio de reacciones termoquímicas en condiciones (cuasi-) isotermas. Dicho dispositivo comprende: a. un reactor con un volumen de reacción en su interior configurado para contener en su interior un material activo y llevar a cabo los ciclos termoquímicos de disociación de agua; b. una fuente de energía configurada para calentar, en uso, el material activo dispuesto en el volumen de reacción del reactor. c. una entrada, en conexión con un sistema de inyección de agua, configurada para introducir agua en el volumen de reacción del reactor; d. una primera salida configurada para la evacuación de oxígeno; e. un filtro selectivo de hidrógeno, conectando el volumen de reacción con una segunda salida, configurado para evacuar, en uso, el hidrógeno producido en el volumen de reacción del reactor. El filtro se encuentra montado de manera tal que el hidrógeno puede alcanzarlo con acilidad para ser evacuado del sistema. Así, el filtro podrá estar, dependiendo del tipo de reactor, próximo al reactor acoplado al reactor, formando parte del reactor o en el interior del reactor. El filtro puede ser calentado hasta una temperatura elevada para facilitar su función, lo que puede hacerse usando energía solar, energía eléctrica, un fluido caliente, inducción magnética, radiación electromagnética, o cualquier combinación de estas. Este incremento de temperatura permite mejorar el filtrado selectivo del hidrógeno y, por tanto, la eficiencia del proceso. El uso de un filtro selectivo a hidrógeno para evacuar rápidamente el hidrógeno producido, a medida que se va produciendo, favorece la semirreacción de oxidación en agua (con producción de hidrógeno) en detrimento de la reacción inversa de reducción en presencia de hidrógeno (con recombinación del hidrógeno producido con el oxígeno del material activo) y, por tanto, desplaza de forma muy efectiva el equilibrio de la semirreacción en agua hacia la producción de hidrógeno, sin necesidad de añadir un gran exceso de agua, como exigen las soluciones actuales. De este modo, la extracción selectiva de hidrógeno a través del filtro selectivo permite, no sólo, operar de forma efectiva sin exceso de agua reactante, sino que proporciona hidrógeno de alta pureza y minimiza la recombinación con oxígeno en el reactor. Además, la configuración diseñada del dispositivo de la presente invención permite aprovechar la alta temperatura del reactor para calentar el filtro hasta una temperatura igual o distinta de la del reactor para maximizar la extracción selectiva de hidrógeno (impidiendo que escapen otros gases) en materiales apropiados como, por ejemplo, el níquel. Por tanto, la solución propuesta en la presente invención puede sustituir o funcionar de forma complementaria (según el caso) a la combinación de energía fotovoltaica más electrolizadores para generar hidrógeno. Además, sustituye a todas las formas alternativas de generar hidrógeno verde, tales como procesos de fotólisis, sistemas biológicos, etc. En este sentido, la invención puede funcionar de forma complementaria a la energía fotovoltaica, puesto que el hidrógeno es un vector energético que permite almacenar la energía para usarla a demanda, algo que es difícil de hacer con la energía eléctrica. De este modo, permite el uso de pilas de combustible en sustitución de las baterías en ehículos, especialmente en vehículos pesados y en largas distancias (carretera) . Aparte de la posibilidad de aprovechamiento de energía solar mediante la generación de hidrógeno (particularmente útil para transporte en carretera y suministros industriales) , la mayor ventaja de la invención es que puede usarse para generación de hidrógeno in situ mediante un paradigma de generación distribuido, en contraposición al actual paradigma centralizado de producción de energía. No se trata de un asunto menor, teniendo en cuenta que el mayor problema para pasar a una economía basada en el hidrógeno tiene que ver con la dificultad para transportarlo de forma barata y efectiva, porque no puede licuarse a temperatura ambiente. Además, las diferentes realizaciones de dispositivos alimentados por otras fuentes de energía distintas de la solar pueden sustituir a los actuales electrolizadores con numerosas ventajas, al poder usar cualquier fuente de energía convertible a calor para producir hidrógeno renovable. Las siguientes referencias han sido empleadas en las figuras: 100. Dispositivo 101. Reactor 102. Fuente de energía 103. Material activo 104. Filtro selectivo 105. Entrada 106. Primera salida 107. Segunda salida 108. Contenedor 109. Volumen de reacción 110. Concentrador solar BREVE DESCRIPCIÓN DE LAS FIGURAS La Figura 1 muestra un esquema de una realización de un dispositivo para la obtención de hidrógeno mediante reacciones termoquímicas equipado con un filtro selectivo al paso del hidrógeno situado en el interior del reactor. La Figura 2 muestra un esquema de una realización de un dispositivo para la obtención de hidrógeno mediante reacciones termoquímicas equipado con un filtro selectivo al paso del hidrógeno acoplado al reactor. La Figura 3 muestra un esquema de una realización de un dispositivo para la obtención de hidrógeno mediante reacciones termoquímicas equipado con un filtro selectivo al paso del hidrógeno, donde el filtro es una de las paredes del volumen de reacción del reactor. La Figura 4 muestra una realización de un dispositivo tubular en asociación a un concentrador solar lineal, en este caso del tipo cilíndrico-parabólico. La Figura 5 muestra una realización de un dispositivo cilíndrico en asociación a un concentrador solar parabólico, en este caso del tipo disco-parabólico. La Figura 6 muestra un esquema de una realización de un dispositivo que comprende un reactor tubular y un filtro selectivo, donde el filtro selectivo se dispone: a) cubriendo la totalidad de las paredes del volumen de reacción, b) cubriendo parcialmente la pared tubular del reactor y c) acoplado al reactor tubular. La Figura 7 muestra un esquema de una realización de un dispositivo que comprende un reactor cilíndrico y un filtro selectivo, donde dicho filtro selectivo se dispone: a) cubriendo la totalidad de las paredes del reactor, b) cubriendo parcialmente el reactor, y c) filtro acoplado al reactor. DESCRIPCIÓN DETALLADA DE LA INVENCIÓN El objetivo de la presente invención es proporcionar una solución a los problemas existentes en la actualidad en la obtención de hidrógeno, específicamente, en los procesos de obtención de hidrógeno utilizando reacciones termoquímicas en condiciones isotermas (o cuasi-isotermas) . La presente invención, a diferencia de las soluciones conocidas en el estado de la técnica, no precisa añadir agua reactante en exceso en la semirreacción con agua para desplazarla de forma muy pronunciada hacia la producción de hidrógeno, sino que emplea un proceso de filtración selectiva para xtraer el hidrógeno según se va produciendo. En un primer aspecto de la invención, la solución se refiere a un procedimiento de obtención de hidrógeno, lográndose una elevada eficiencia, debido principalmente al bajo consumo de agua en el proceso. En una realización preferente la relación molar agua/hidrógeno es inferior a 10:1, siendo más preferente una relación molar agua/hidrógeno inferior a 4:1, y aún más preferente una relación molar 1:1, cuya eficiencia intrínseca es superior al 85%. El procedimiento según la presente invención obtiene hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas a partir de un material activo (103) capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material se reduce parcialmente en el semiciclo de reducción y se oxida en el semiciclo de oxidación, reaccionando con el agua. De este modo, dicho procedimiento comprende las siguientes etapas: a. disponer el material activo (103) en un volumen de reacción (109) de un reactor (101) ; b. reducir el material activo (103) dispuesto, mediante el aporte de calor; c. evacuar el oxígeno producido a través de una primera salida (106) ; d. inyectar agua al volumen de reacción (109) ; e. oxidar el material activo (103) produciendo hidrógeno; f. filtrar selectivamente el hidrógeno producido a través de un filtro selectivo (104) durante el proceso de oxidación del material activo (103) ; y g. evacuar el hidrógeno filtrado a través de la segunda salida (107) obteniendo hidrógeno de elevada pureza. La oxidación y producción de hidrógeno según dicho procedimiento se ve claramente favorecida al evacuarse selectivamente el hidrógeno del volumen de reacción (109) a medida que se va produciendo, en detrimento de la reacción inversa de reducción. De este modo, se produce un desplazamiento muy efectivo del equilibrio hacia la producción de hidrógeno sin necesidad de añadir un exceso de agua, como exigen las oluciones actuales para ciclos (cuasi-) isotermos. Además, es importante señalar que la filtración selectiva de hidrógeno no sólo permite aumentar considerablemente la producción de este elemento sin exceso de agua reactante, sino que también proporciona un producto de elevada pureza. Para ello, en una realización preferente, el filtrado selectivo de hidrógeno se lleva a cabo a una temperatura en el intervalo 60.- 2.000 K Por su parte, la reducción del material activo (103) de la etapa b, se lleva a cabo preferiblemente a temperatura elevada en función del material activo (103) seleccionado, siendo recomendable el intervalo de temperatura 1.30.- 2.500 K. En una realización preferente, las etapas del proceso están automatizadas, sincronizando la entrada y salida de los compuestos, de modo que disminuye el consumo de agua. Para llevar a cabo este procedimiento, en un segundo aspecto de la invención se describe un dispositivo (100) para la obtención de hidrógeno. Dicho dispositivo (100) comprende un reactor (101) , donde se llevan a cabo los ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas en presencia de un material activo (103) . El reactor (101) comprende en su interior un volumen de reacción (109) configurado para contener un material activo (103) y llevar dichos ciclos termoquímicos. Una realización preferente del reactor (101) presenta, en uso, una relación entre el volumen libre y el volumen total, o volumen de reacción (109) , inferior a 1:10. De este modo, se logra reducir el consumo de la cantidad de agua en el proceso. El material activo (103) es un material con capacidad de sustentar las reacciones redox sin perder sus propiedades en numerosos ciclos sucesivos. Se sitúa en el interior del reactor (101) , en su volumen de reacción (109) . Típicamente se usan óxidos metálicos, como ceria, con o sin modificaciones para mejorar sus propiedades mediante la inclusión de aditivos, nanoestructuración, catalizadores, etc. No se descarta el uso de ningún material que presente buenas propiedades, por ejemplo, otros óxidos metálicos o materiales más novedosos como, por ejemplo, perovskitas con propiedades prometedoras. El dispositivo (100) comprende adicionalmente una entrada (105) y dos salidas (106, 107) de gases. La entrada (105) se encuentra en conexión con un sistema de inyección de agua. Su función es introducir una cantidad controlada de agua en el volumen de reacción (109) del reactor (101) durante los semiciclos de oxidación del material activo (103) para obtener hidrógeno. El agua puede introducirse en forma de vapor, empleando un vaporizador como sistema de inyección, o en forma líquida en caso de operar en vacío. Además, también puede introducirse un gas inerte de arrastre. Para ello, en una realización preferente, la entrada se encuentra en conexión con un sistema de inyección de gases inertes adicionalmente al sistema de inyección de agua. Por su parte, a diferencia de otras soluciones anteriores, la primera y la segunda salida (106, 107) son dos salidas independientes del reactor (101) . La primera salida (106) de gases está configurada para la evacuación de gases, principalmente, el oxígeno generado durante la etapa de reducción de un material activo (103) dispuesto en el volumen de reacción (109) . Sin embargo, según las condiciones de operación, el vapor de agua remanente del semiciclo de oxidación, mezclado con una pequeña cantidad de hidrógeno no filtrado también puede ser evacuado por esta primera salida (106) . Consecuentemente, en una realización adicional, dicho hidrógeno no filtrado puede ser recuperado de esta corriente residual. Sin embargo, la segunda salida (107) de gases está configurada para evacuar, selectivamente, el hidrógeno producido durante la oxidación del material activo (103) en el volumen de reacción (109) . Para ello, el dispositivo (100) comprende un filtro selectivo (104) de hidrógeno que conecta el volumen de reacción (109) con la segunda salida (107) . De este modo, el flujo saliente por la segunda salida (107) es un flujo de hidrógeno con una elevada pureza. El filtro selectivo (104) puede estar hecho de cualquier material con buen comportamiento termomecánico, buena integridad estructural, baja reactividad química y alta permeabilidad al hidrógeno, evitando el paso de otros gases. El reactor (101) opera, preferiblemente, a temperatura elevada, por lo que se puede emplear el calor existente en el volumen de reacción (109) para elevar también la temperatura del filtro selectivo (104) y favorecer la permeabilidad del filtro selectivo (104) . De este modo, los materiales con permeabilidad selectiva a alta temperatura, como el níquel, son una opción preferente, si bien existen también otras alternativas como el paladio, entre otras, que también pueden presentar buenos resultados. Alternativamente, también son aceptables mezclas de materiales para la formación del filtro selectivo (104) o sistemas multicapa. La conexión de dicho filtro selectivo (104) con el volumen de reacción (109) debe realizarse de la forma que más favorezca el paso del hidrógeno. Sin embargo, puede presentar diferentes configuraciones, diferenciándose la disposición de dicho filtro selectivo (104) o bien la cantidad de contacto con el reactor (101) , para poder controlar otros aspectos, como la optimización de la temperatura de operación del filtro selectivo (104) empleado. Ejemplos de este tipo de realizaciones se muestran en las Figuras 1-3. La Figura 1 muestra un esquema de la realización de un dispositivo (100) equipado con un filtro selectivo (104) de hidrógeno. En esta realización, el filtro selectivo (104) está situado en el interior del reactor (101) , en el volumen de reacción (109) por lo que el hidrógeno generado puede alcanzar fácilmente el filtro selectivo (104) . En esta realización, el filtro selectivo (104) puede alcanzar la misma temperatura que el material activo presente en el volumen de reacción (109) del reactor (101) . De manera alternativa, la Figura 2 muestra un esquema de una segunda realización de un dispositivo (100) con un filtro selectivo (104) al paso del hidrógeno. En esta ocasión, el filtro selectivo (104) se encuentra acoplado al reactor (101) . Como se aprecia, existe una conexión entre el volumen de reacción (109) y el filtro selectivo (104) , que debe ser travesada por el hidrógeno para alcanzar el filtro selectivo (104) . Si bien inicialmente esta alternativa presenta menos contacto con el hidrógeno, tiene la ventaja de permitir el ajuste de la temperatura a la que opera el filtro selectivo (104) independientemente de la temperatura del material activo (103) , lo que permite optimizar el funcionamiento del primero. Adicionalmente, la Figura 3 muestra un esquema de una tercera realización de un dispositivo (100) para la obtención de hidrógeno. En esta realización esquemática, el filtro selectivo (104) se corresponde con una de las paredes que limitan el volumen de reacción (109) del reactor (101) . Es decir, el filtro selectivo (104) puede corresponderse parcial o completamente con al menos una de las paredes del reactor (101) , maximizando el contacto con el volumen de reacción (109) . Por tanto, el filtro selectivo (104) permite la permeación selectiva del hidrógeno a través de alguna de o de todas las paredes que delimitan el volumen de reacción (109) del reactor (101) , aumentando la velocidad del proceso de extracción del hidrógeno, y evitando que este se recombine mediante la reacción inversa a la oxidación del material activo (103) en presencia de agua. En una realización preferente, independiente de la posición donde se sitúe dicho filtro selectivo (104) , éste opera a una temperatura en el intervalo 60.- 2.000 K. Por último, el dispositivo (100) comprende además una fuente de energía (102) . Dicha fuente de energía (102) está configurada para calentar, en uso, el reactor (102) que deberá transmitir el calor a un material activo (103) dispuesto en el volumen de reacción (109) para alcanzar una temperatura tal que se puedan inducir los ciclos termoquímicos en el material activo (103) . Alternativamente, puede emplearse un medio absorbente de energía. Dicho medio absorbente se sitúa en la proximidad de las paredes que conforman el volumen de reacción (109) , a fin de que aumente su temperatura al captar la energía de la fuente de energía, transmitiendo por conducción la energía captada al reactor (101) . El medio absorbente puede ser un material determinado o una combinación de varios, a fin de maximizar la absorción de energía de la fuente de energía (102) . El empleo de un medio absorbente como el descrito permite el empleo de múltiples tipos de fuente de energía (102) . Dependiendo de la fuente de energía (102) usada, se puede emplear un medio absorbente adaptado para optimizar su absorción. Así, en caso de usar radiación electromagnética, el medio absorbente es un material con un alto coeficiente de absorción en la banda electromagnética de la fuente empleada. En caso de usar energía eléctrica mediante una resistencia o un fluido caliente, el medio absorbente debe estar configurado para captar la energía generada por estas fuentes y transmitirla al volumen de reacción (109) del reactor (101) . En caso de usar inducción magnética, el medio absorbente debe ser capaz de generar calor mediante las corrientes de Foucault inducidas en su interior por un campo magnético variable. La consecuencia de la configuración del dispositivo (100) según la presente invención es un desplazamiento muy marcado del equilibrio hacia la producción de hidrógeno en la semirreacción de oxidación con agua, sin necesidad de añadir exceso de agua reactante, lo que permite mejorar sustancialmente la eficiencia final del proceso. En una realización preferente, el medio absorbente es capaz, en uso, de absorber total o parcialmente la radiación infrarroja emitida por el reactor (101) caliente, minimizando las pérdidas por radiación y mejorando la eficiencia general del dispositivo (100) . En una realización preferente, el dispositivo (100) dispone de una trampa térmica que comprende un reflector de radiación rodeando al reactor (101) , confinando el calor en la zona del reactor (101) . Dependiendo de la fuente de energía (102) que se use, la trampa térmica puede variar. Así, en el caso de concentradores solares, es necesario el uso de reflectores que permitan transmitir la radiación solar y reflejen total o parcialmente la radiación infrarroja emitida por el material caliente. Cuando se usan otro tipo de fuentes de energía (102) , resulta más conveniente rodear por completo el volumen de reacción (109) del reactor (101) con un reflector que impida completamente las pérdidas por radiación. De este modo, en otra realización preferente, se reducen las pérdidas por conducción y convección usando un contenedor hermético (108) de baja conductividad térmica, configurado para contener en su interior el volumen de reacción (109) , reduciendo las pérdidas de calor. Además, las pérdidas se hacen mínimas cuando el contenedor hermético (108) y el reactor (101) operan en vacío, luego, preferiblemente, el contenedor ermético (108) es un contenedor a vacío, para prevenir las pérdidas de calor por conducción y convección. Adicionalmente, el dispositivo (100) puede comprender un sistema de control de procesos configurado para regular las etapas del ciclo redox. Específicamente, dicho sistema de control comprende un conjunto de válvulas y bombas para regular los flujos de gases en la entrada (105) y las salidas (106, 107) , de modo que se logra una correcta admisión de la cantidad exacta de agua requerida en los semiciclos de oxidación y para la evacuación de los gases producidos, hidrógeno y oxígeno, durante el procedimiento. De este modo, se logra la sincronización la apertura y cierre del sistema de inyección en la entrada (105) y la evacuación de los gases producidos a través de las dos salidas (106, 107) . Gracias a la presente invención, se logra desplazar el equilibrio de la reacción de disociación de agua hacia la producción de hidrógeno, favoreciendo la reoxidación del material activo (103) en detrimento de la reacción inversa, donde el hidrógeno producido reduce nuevamente el material activo (103) . Un ejemplo de realización del procedimiento puede ser aquel que emplea ceria, actuando como material activo (103) , en forma de polvo a una temperatura <1.800 K. Adicionalmente, se puede emplear un filtro selectivo (104) de níquel con un espesor pequeño, entre 100 Dm y 2 mm. Este filtro selectivo (104) se puede encontrar a una temperatura igual o diferente de la del material activo (103) . Así, el filtro selectivo de níquel se encuentra preferiblemente a una temperatura de entre 1.00.- 1.600 K, específicamente a 1.500 K. Adicionalmente, tal y como se muestra en la Figura 4, el dispositivo (100) puede estar configurado para funcionar junto con un concentrador solar (110) , que actúa como fuente de energía (102) , de modo que el dispositivo (100) es el receptor solar asociado a dicho concentrador solar (110) , que en esta realización es un sistema cilíndricoparabólico. En esta realización particular, el dispositivo (100) presenta una forma de tubo cilíndrico en vacío, disponiéndose el reactor (101) en su interior, donde se aloja el material activo (103) . Adicionalmente, tal y como se muestra en la Figura 5, el dispositivo (100) puede estar configurado para funcionar junto con un concentrador solar (110) , que actúa como fuente de energía (102) , de modo que el dispositivo (100) es el receptor solar asociado a dicho concentrador solar (110) , que en esta realización es un sistema discoparabólico. En esta realización particular, el dispositivo (100) presenta una forma de cilindro en vacío, disponiéndose el reactor (101) en su interior, donde se aloja el material activo (103) . Esta configuración permite emplear cualquier otro tipo de colector, lineal o parabólico, o de otro tipo, o, aunque menos atractivo que el calentamiento por energía solar, podría emplearse cualquier otro sistema de calentamiento capaz de elevar la temperatura del material activo (103) hasta los valores necesarios para inducir las reacciones termoquímicas. Ejemplos de estas alternativas de fuente de energía (102) son, por ejemplo, energía eléctrica, un fluido caliente (proveniente de una planta industrial, una planta nuclear, una instalación geotérmica u otras) , un módulo de calentamiento basado en radiación electromagnética (infrarrojos o microondas, sin descartar otros) , o cualquier combinación de las anteriores. De manera específica, las Figuras 6 y 7 muestras dos realizaciones alternativas del reactor (101) . A su vez, se distinguen tres realizaciones de la configuración del filtro selectivo (104) en cada una de las dos realizaciones del reactor (101) . En primer lugar, la Figura 6 muestra una realización de un reactor (101) con un cuerpo tubular, donde el volumen de reacción (109) es lineal, desde una entrada (105) hasta una primera salida (106) . El volumen de reacción (109) contiene en su interior material activo (103) , dispuesta a lo largo de toda la longitud de este. En la Figura 6a, se muestra un filtro selectivo (104) que cubre completamente las paredes del volumen de reacción (109) , y está conectado con la segunda salida (107) , por donde se puede evacuar el hidrógeno generado. En la Figura 6b, se muestra un filtro selectivo (104) que cubre parcialmente las paredes del volumen de reacción (109) . Nuevamente, dicho filtro selectivo (104) está en conexión con la segunda salida (107) , por donde se puede evacuar el hidrógeno generado. En la Figura 6c, se muestra un filtro selectivo (104) asociado al volumen de reacción (109) . En esta ocasión, el filtro selectivo (104) se dispone sobre una estructura asociada al volumen de reacción (109) de modo que el hidrógeno generado puede alcanzar el filtro, atravesándolo y siendo evacuado a través de la segunda salida (107) . Como se indicaba anteriormente, esta configuración es especialmente relevante en aquellos procesos donde el filtro selectivo (104) tenga una temperatura óptima de operación diferente de la del material activo (103) . Independientemente de la disposición del filtro, el dispositivo (100) puede presentar un sistema de control de procesos, preferiblemente automático, para la correcta admisión de la cantidad exacta de agua requerida en los semiciclos de oxidación y para la evacuación de los gases producidos. Por su parte, la Figura 7 muestra una realización donde el reactor (101) presenta un cuerpo cilíndrico, tipo tanque, y el material activo (103) se dispone apoyado sobre la base de dicho cuerpo cilíndrico. Dicho dispositivo (100) presenta la entrada (105) y la primera y segunda salida (106, 107) en la parte superior. Esta realización, de manera alternativa a la realización descrita en la Figura 6, puede asociarse, por ejemplo, con un concentrador solar en forma de disco-parabólico, siendo el cuerpo cilíndrico, tipo tanque, el receptor solar. De forma similar a las realizaciones anteriores, se muestran tres realizaciones del filtro selectivo (104) en un reactor (101) tipo tanque. En la Figura 7a, se muestra un filtro selectivo (104) que cubre completamente las paredes del volumen de reacción (109) . Dicho filtro selectivo (104) está conectado con la segunda salida (107) , por donde se puede evacuar el hidrógeno generado. En la Figura 7b, se muestra un filtro selectivo (104) que cubre parcialmente las paredes del volumen de reacción (109) . Nuevamente, dicho filtro selectivo (104) está conectado con la segunda salida (107) , por donde se puede evacuar el hidrógeno generado. En la Figura 7c, se muestra un filtro selectivo (104) asociado al volumen de reacción (109) . Es decir, el filtro selectivo (104) se dispone sobre una estructura asociada al volumen de reacción (109) de modo que el hidrógeno generado puede alcanzar el filtro, travesándolo y siendo evacuado a través de la segunda salida (107) . En conclusión, el conjunto de soluciones descritas según la presente invención resuelve las limitaciones existentes en el estado de la técnica relacionadas con la baja eficiencia de los procesos y dispositivos para obtener hidrógeno por medio de ciclos termoquímicos en condiciones (cuasi-) isotermas. Los dispositivos aquí descritos pueden sustituir o funcionar de forma complementaria a la combinación de energía fotovoltaica más electrolizadores para generar hidrógeno. Además, sustituyen a todas las formas alternativas de generar hidrógeno verde (fotólisis, sistemas biológicos, etc.) . En este sentido, el hidrógeno producido puede actuar como vector energético que permite almacenar la energía para usarla a demanda. Esta capacidad del hidrógeno producido, caracterizado por un proceso de elevada pureza, permite su uso en pilas de combustible, en sustitución de las baterías en vehículos, especialmente para vehículos pesados y en largas distancias. Adicionalmente, la capacidad de variación de la fuente de energía (102) empleada permite emplear el procedimiento y dispositivo (100) según la presente invención para recuperar energía residual de otros procesos industriales lo que se traduce en una mejora sustancial frente a las limitaciones que presentan otras soluciones conocidas.

Publicaciones:

ES2962182 (15/03/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 06/09/2023 se realizó Registro Instancia de Solicitud

En fecha 06/09/2023 se realizó Admisión a Trámite

En fecha 06/09/2023 se realizó Aceptación Tramitación CAP

En fecha 06/09/2023 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 08/09/2023 se realizó 3406X_Solicitud Correcciones

En fecha 08/09/2023 se realizó Superado examen de oficio

En fecha 12/09/2023 se realizó 1551X_Notificación Correcciones Admitidas

En fecha 15/09/2023 se realizó 3406X_Solicitud Correcciones

En fecha 30/10/2023 se realizó 1551X_Notificación Correcciones Admitidas

En fecha 06/03/2024 se realizó Realizado IET

En fecha 07/03/2024 se realizó 1109P_Comunicación Traslado del IET

En fecha 15/03/2024 se realizó Publicación Solicitud

En fecha 15/03/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

17/07/2023 - Pago Tasas IET

+ ES-2962182_A11. Procedimiento para obtener hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material activo se reduce parcialmente en el semiciclo de reducción y se reoxida en el semiciclo de oxidación inducida por interacción con agua, caracterizado por que dicho procedimiento comprende las siguientes etapas: a. disponer el material activo (103) en un volumen de reacción (109) de un reactor (101) ; b. reducir el material activo (103) dispuesto, mediante el aporte de calor; c. evacuar el oxígeno producido a través de una primera salida (106) ; d. inyectar agua al volumen de reacción (109) ; e. oxidar el material activo (103) produciendo hidrógeno; f. filtrar el hidrógeno producido a través de un filtro selectivo (104) durante el proceso de oxidación del material activo (103) ; y g. evacuar el hidrógeno filtrado a través de la segunda salida (107) , obteniendo hidrógeno de elevada pureza. 2. El procedimiento para obtener hidrógeno según la reivindicación 1, donde el filtrado selectivo de hidrógeno se lleva a cabo a una temperatura en el intervalo 60.- 2.000 K. 3. El procedimiento para obtener hidrógeno según una cualquiera de las reivindicaciones 1 a 2, donde la reducción del material activo (103) se lleva a cabo a una temperatura en el intervalo 1.300- 2.000 K. 4. El procedimiento para obtener hidrógeno según una cualquier de las reivindicaciones 1 a 3, donde la relación molar agua/hidrógeno es inferior a 10:1. 5. Un dispositivo para obtener hidrógeno por medio de ciclos termoquímicos de disociación de agua en condiciones (cuasi-) isotermas, a partir de un material activo capaz de sostener ciclos redox, con producción de hidrógeno en cada semiciclo de oxidación, donde dicho material activo se reduce parcialmente en el semiciclo de educción y se reoxida en el semiciclo de oxidación inducida por interacción con agua, caracterizado por que dicho dispositivo (100) comprende: a. un reactor (101) con un volumen de reacción (109) en su interior configurado para contener un material activo (103) y llevar a cabo ciclos termoquímicos de disociación de agua; b. una fuente de energía (102) configurada para calentar, en uso, un material activo (103) dispuesto en el volumen de reacción (109) del reactor (101) ; c. una entrada (105) , en conexión con un sistema de inyección de agua, configurada para introducir una cantidad controlada de agua en el volumen de reacción (109) del reactor (101) ; d. una primera salida (106) configurada para la evacuación de gases; y e. un filtro selectivo (104) de hidrógeno, conectando el volumen de reacción (109) con una segunda salida (107) , configurado para evacuar, en uso, hidrógeno producido en el volumen de reacción (109) del reactor (101) . 6. El dispositivo para obtener hidrógeno según la reivindicación 5, donde el dispositivo (100) comprende un sistema de control de procesos que comprende un conjunto de válvulas y bombas configurado para regular las etapas del ciclo redox, sincronizando la apertura y cierre del sistema de inyección de agua y salida de gases producidos. 7. El dispositivo para obtener hidrógeno según la reivindicación 6, donde el sistema de control de procesos comprende un medio automático de control del conjunto de válvulas y bombas. 8. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 7; donde el filtro selectivo (104) comprende una temperatura de operación en el intervalo 60.- 2.000 K. 9. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 8; donde el filtro selectivo (104) se encuentra en el interior del reactor (101) . 10. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 8; donde el filtro selectivo (104) se corresponde parcial o completamente con al menos una de las paredes del volumen de reacción (109) del reactor (101) . 11. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 8; donde el filtro selectivo (104) se encuentra acoplado al reactor (101) . 12. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 11, donde el filtro selectivo (104) es un filtro de níquel. 13. El dispositivo para obtener hidrógeno según la reivindicación 12, donde el filtro selectivo (104) de níquel presenta un espesor entre 100 Dm y 2 mm a una temperatura de entre 1.00.- 1.600 K 14. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 13; donde el reactor (101) se encuentra contenido en un contenedor hermético (108) a vacío. 15. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 14; donde el dispositivo (100) comprende una trampa térmica que comprende un reflector. 16. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 15; donde el dispositivo (100) comprende además un absorbedor de energía, dispuesto en la proximidad del reactor (101) , configurado para absorber energía y suministrarla al reactor (101) . 17. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 16, donde el sistema de inyección de agua es un vaporizador (110) . 18. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 17, donde el dispositivo (100) comprende adicionalmente un sistema de inyección de gases inerte en la entrada (105) . 19. El dispositivo para obtener hidrógeno según una cualquiera de las reivindicaciones 5 a 18, donde la relación, en uso, del volumen libre y el volumen de reacción (109) es inferior a 1:10.

Los productos y servicios protegidos por este registro son:

C01B 3/06 - C01B 3/50

Descripciones: