- Home /

- Publicaciones de patentes /

- Método para proporcionar un receptor de campo de visión extendido autoensamblado para un sistema LIDAR

Patente nacional por "Método para proporcionar un receptor de campo de visión extendido autoensamblado para un sistema LIDAR"

Este registro ha sido solicitado por

MOURO LABS, S.L.

a través del representanteÁNGEL PONS ARIÑO

Contacto

- Estado: A punto de caducar

- País:

- España

- Fecha solicitud:

- 21/04/2020

- Número solicitud:

-

P202030328

- Número publicación:

-

ES2868573

- Fecha de concesión:

-

21/02/2022

- Inventores:

-

Persona física

- Datos del titular:

-

Mouro Labs, S.L.

- Datos del representante:

-

Ángel Pons Ariño

- Clasificación Internacional de Patentes:

- G01S 17/89,G01S 7/481

- Clasificación Internacional de Patentes de la publicación:

- G01S 17/89,G01S 7/481

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2868573_B21.- Método para proporcionar un receptor de campo de visión extendido autoensamblado para un sistema LIDAR, que comprende las etapas de: fabricación de una pluralidad de subunidades (402) en un sustrato plano, en el que cada subunidad (402) comprende: una estructura de detección óptica configurada para recibir al menos una porción de un frente de onda óptico que incide en una o más de las subunidades (402) , y material que forma al menos una porción de una bisagra (408) en una vecindad de un borde con al menos una subunidad adyacente (402) ; eliminación de al menos una porción del sustrato en respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades (402) para habilitar movimiento relativo entre las subunidades (402) en cada par limitado por una de las bisagras (408) formadas a partir del material; y provisión de uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades (402) en una formación no plana. 2.- El método de la reivindicación 1, en el que uno o más de los accionadores se configuran para aplicar una fuerza magnética. 3.- El método de la reivindicación 2, en el que uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden un material ferromagnético (404) . 4.- El método de la reivindicación 2, en el que uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden una bobina plana formada en una superficie de una subunidad (402) . 5.- El método de la reivindicación 1, en el que la eliminación comprende eliminar al menos una porción del sustrato en un borde entre cada uno de al menos once diferentes pares de subunidades (402) . 6.- El método de la reivindicación 1, que comprende adicionalmente fabricar al menos na capa sobre el sustrato plano que incluye material conductor para proporcionar comunicación eléctrica entre al menos un par de subunidades adyacentes (402) . 7.- El método de la reivindicación 1, que comprende adicionalmente fabricar al menos una capa sobre el sustrato plano que incluye una guía de ondas óptica para proporcionar comunicación óptica entre al menos un par de subunidades adyacentes (402) . 8.- El método de la reivindicación 1, que comprende adicionalmente fijar las subunidades (402) entre sí después de que los accionadores pliegan la red conectada de múltiples subunidades (402) en la formación no plana. 9.- El método de la reivindicación 1, que comprende adicionalmente situar un cuerpo de soporte sólido en proximidad a al menos una de las subunidades (402) para limitar el movimiento de al menos una de las múltiples subunidades (402) y para determinar al menos parcialmente una geometría de la formación no plana. 10.- El método de la reivindicación 9, en el que el cuerpo de soporte sólido tiene una magnetización remanente e interactúa con las subunidades (402) a través de su campo magnético. 11.- El método de la reivindicación 9, que comprende adicionalmente fijar las subunidades (402) al cuerpo de soporte. 12.- Un dispositivo que comprende: una pluralidad de subunidades (402) fabricadas en un sustrato plano, en el que cada subunidad (402) comprende: una estructura de detección óptica configurada para recibir al menos una porción de un frente de onda óptico que incide en una o más de las subunidades (402) , y material que forma al menos una porción de una bisagra (408) en una vecindad de un borde con al menos una subunidad adyacente (402) ; al menos un hueco a lo largo de respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades (402) para habilitar movimiento relativo entre las subunidades (402) en cada par limitado por una de las bisagras (408) formadas a partir del material; y uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades (402) en una formación no plana. 13.- El dispositivo de la reivindicación 12, que comprende adicionalmente al menos un módulo de emisión configurado para proporcionar una onda óptica de iluminación que ilumina al menos una porción de un campo de visión. 14.- El dispositivo de la reivindicación 13, que comprende adicionalmente circuitería configurada para determinar distancias asociadas con una o más porciones del campo de visión basándose en salidas de las estructuras de detección óptica. 15.- El dispositivo de la reivindicación 14, en el que la formación no plana se diseña para combinar el campo de visión de las estructuras de detección óptica en un campo de visión compuesto ininterrumpido. 16.- El dispositivo de la reivindicación 14, en el que se usa al menos una guía de ondas óptica que conecta las subunidades (402) para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia. 17.- El dispositivo de la reivindicación 14, en el que se usa al menos un conductor eléctrico que conecta las subunidades (402) para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia.

+ ES-2868573_A11.- Método para proporcionar un receptor de campo de visión extendido autoensamblado para un sistema LIDAR, que comprende las etapas de: fabricación de una pluralidad de subunidades (402) en un sustrato plano, en el que cada subunidad (402) comprende: una estructura de detección óptica configurada para recibir al menos una porción de un frente de onda óptico que incide en una o más de las subunidades (402) , y material que forma al menos una porción de una bisagra (408) en una vecindad de un borde con al menos una subunidad adyacente (402) ; eliminación de al menos una porción del sustrato en respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades (402) para habilitar movimiento relativo entre las subunidades (402) en cada par limitado por una de las bisagras (408) formadas a partir del material; y provisión de uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades (402) en una formación no plana. 2.- El método de la reivindicación 1, en el que uno o más de los accionadores se configuran para aplicar una fuerza magnética. 3.- El método de la reivindicación 2, en el que uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden un material ferromagnético (404) . 4.- El método de la reivindicación 2, en el que uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden una bobina plana formada en una superficie de una subunidad (402) . 5.- El método de la reivindicación 1, en el que la eliminación comprende eliminar al menos una porción del sustrato en un borde entre cada uno de al menos once diferentes pares de subunidades (402) . 6.- El método de la reivindicación 1, que comprende adicionalmente fabricar al menos na capa sobre el sustrato plano que incluye material conductor para proporcionar comunicación eléctrica entre al menos un par de subunidades adyacentes (402) . 7.- El método de la reivindicación 1, que comprende adicionalmente fabricar al menos una capa sobre el sustrato plano que incluye una guía de ondas óptica para proporcionar comunicación óptica entre al menos un par de subunidades adyacentes (402) . 8.- El método de la reivindicación 1, que comprende adicionalmente fijar las subunidades (402) entre sí después de que los accionadores pliegan la red conectada de múltiples subunidades (402) en la formación no plana. 9.- El método de la reivindicación 1, que comprende adicionalmente situar un cuerpo de soporte sólido en proximidad a al menos una de las subunidades (402) para limitar el movimiento de al menos una de las múltiples subunidades (402) y para determinar al menos parcialmente una geometría de la formación no plana. 10.- El método de la reivindicación 9, en el que el cuerpo de soporte sólido tiene una magnetización remanente e interactúa con las subunidades (402) a través de su campo magnético. 11.- El método de la reivindicación 9, que comprende adicionalmente fijar las subunidades (402) al cuerpo de soporte. 12.- Un dispositivo que comprende: una pluralidad de subunidades (402) fabricadas en un sustrato plano, en el que cada subunidad (402) comprende: una estructura de detección óptica configurada para recibir al menos una porción de un frente de onda óptico que incide en una o más de las subunidades (402) , y material que forma al menos una porción de una bisagra (408) en una vecindad de un borde con al menos una subunidad adyacente (402) ; al menos un hueco a lo largo de respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades (402) para habilitar movimiento relativo entre las subunidades (402) en cada par limitado por una de las bisagras (408) formadas a partir del material; y uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades (402) en una formación no plana. 13.- El dispositivo de la reivindicación 12, que comprende adicionalmente al menos un módulo de emisión configurado para proporcionar una onda óptica de iluminación que ilumina al menos una porción de un campo de visión. 14.- El dispositivo de la reivindicación 13, que comprende adicionalmente circuitería configurada para determinar distancias asociadas con una o más porciones del campo de visión basándose en salidas de las estructuras de detección óptica. 15.- El dispositivo de la reivindicación 14, en el que la formación no plana se diseña para combinar el campo de visión de las estructuras de detección óptica en un campo de visión compuesto ininterrumpido. 16.- El dispositivo de la reivindicación 14, en el que se usa al menos una guía de ondas óptica que conecta las subunidades (402) para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia. 17.- El dispositivo de la reivindicación 14, en el que se usa al menos un conductor eléctrico que conecta las subunidades (402) para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia.

Los productos y servicios protegidos por este registro son:

G01S 17/89 - G01S 7/481

Descripciones:

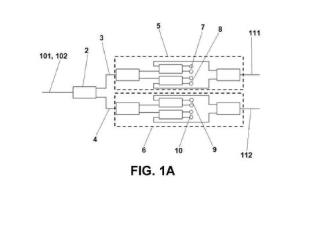

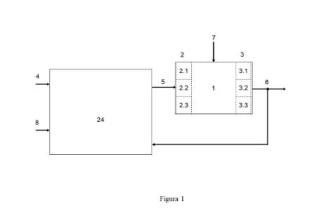

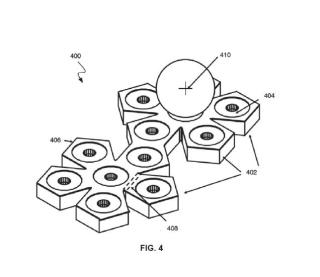

+ ES-2868573_B2 MÉTODO PARA PROPORCIONAR UN RECEPTOR DE CAMPO DE VISIÓN EXTENDIDO AUTOENSAMBLADO PARA UN SISTEMA LIDAR OBJETO DE LA INVENCIÓN Esta divulgación se refiere a la provisión de receptor de campo de visión extendido autoensamblado para un sistema LiDAR. ANTECEDENTES DE LA INVENCIÓN Una diversidad de tipos de sistemas LiDAR usan diversas clases de elementos ópticos para recibir luz en un campo de visión (FOV) deseado. En algunos sistemas, se usan agrupaciones de planos focales en una configuración de formación de imágenes, en la que diferentes partes de un campo de visión se representan en diferentes respectivos elementos de la agrupación. En algunos sistemas, pueden fabricarse elementos en un sustrato convexo, pero algunos procesos de fabricación, tales como fabricación que requiere ensamblaje manual, pueden añadir un coste y complejidad excesivos al proceso de ensamblaje. DESCRIPCIÓN DE LA INVENCIÓN En un aspecto, en general, un método comprende: fabricar una pluralidad de subunidades en un sustrato plano, en el que cada subunidad comprende: una estructura de detección óptica configurada para recibir al menos una porción de un frente de onda óptico que incide en una o más de las subunidades, y material que forma al menos una porción de una bisagra en una vecindad de un borde con al menos una subunidad adyacente; eliminar al menos una porción del sustrato en respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades para habilitar movimiento relativo entre las subunidades en cada par limitado por una de las bisagras formadas a partir del material; y proporcionar uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades en una formación no plana. Aspectos pueden incluir una o más de las siguientes características: Uno o más de los accionadores se configuran para aplicar una fuerza magnética. Uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden un material ferromagnético. Uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden una bobina plana formada en una superficie de una subunidad. La eliminación comprende eliminar al menos una porción del sustrato en un borde entre cada uno de al menos once diferentes pares de subunidades. El método comprende adicionalmente fabricar al menos una capa sobre el sustrato plano que incluye material conductor para proporcionar comunicación eléctrica entre al menos un par de subunidades adyacentes. El método comprende adicionalmente fabricar al menos una capa sobre el sustrato plano que incluye una guía de ondas óptica para proporcionar comunicación óptica entre al menos un par de subunidades adyacentes. El método comprende adicionalmente fijar las subunidades entre sí después de que los accionadores pliegan la red conectada de múltiples subunidades en la formación no plana. El método comprende adicionalmente situar un cuerpo de soporte sólido en proximidad a al menos una de las subunidades para limitar el movimiento de al menos una de las múltiples subunidades y para determinar al menos parcialmente una geometría de la formación no plana. El cuerpo de soporte sólido tiene una magnetización remanente e interactúa con las subunidades a través de su campo magnético. El método comprende adicionalmente fijar las subunidades al cuerpo de soporte. En otro aspecto en general, un artículo de fabricación comprende: una pluralidad de subunidades fabricadas en un sustrato plano, en el que cada subunidad comprende: una estructura de detección óptica configurada para recibir al menos una porción de un rente de onda óptico que incide en una o más de las subunidades, y material que forma al menos una porción de una bisagra en una vecindad de un borde con al menos una subunidad adyacente; al menos un hueco a lo largo de respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades para habilitar movimiento relativo entre las subunidades en cada par limitado por una de las bisagras formadas a partir del material; y uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades en una formación no plana. Aspectos pueden comprender una o más de las siguientes características: El artículo incluye adicionalmente al menos un módulo de emisión configurado para proporcionar una onda óptica de iluminación que ilumina al menos una porción de un campo de visión. El artículo incluye adicionalmente circuitería configurada para determinar distancias asociadas con una o más porciones del campo de visión basándose en salidas de las estructuras de detección óptica. La formación no plana se diseña para combinar el campo de visión de las estructuras de detección óptica en un campo de visión compuesto ininterrumpido. Se usa al menos una guía de ondas óptica que conecta las subunidades para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia. Se usa al menos un conductor eléctrico que conecta las subunidades para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia. Aspectos pueden tener una o más de las siguientes ventajas: Una ventaja es la simplicidad del proceso de ensamblaje, que permite que se use un número mayor de sensores individuales, con una subdivisión más granular del campo de visión. Un muestreo de densidad suficientemente alta de espacio puede reducir o eliminar la necesidad de exploración mecánica, siempre que no haya regiones ciegas entre los FOV individuales. A la inversa, puede lograrse una mayor cobertura para un campo de visión limitado dado por sensor individual. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción hecha y para ayudar hacia un mejor entendimiento de las características de la invención, de acuerdo con un ejemplo preferido de realización práctica de la misma, se adjunta un conjunto de dibujos como una parte integral de dicha descripción en la que, con carácter ilustrativo y no limitante, se representa lo siguiente: Figuras 1A y 1B.- Muestran diagramas de un sensor con forma de dodecaedro que muestra una vista ensamblada y una vista desplegada plana, respectivamente. Figuras 2A y 2B.- Muestran diagramas de conjuntos de bisagras de ejemplo. Figuras 3A y 3B.- Muestran diagramas de un sensor con forma de icosaedro truncado que muestra una vista ensamblada y una vista desplegada plana, respectivamente. Figura 4.- Muestra un diagrama de un sensor con forma de dodecaedro y componentes magnéticos. Figuras 5A y 5B.- Muestran diagramas de patrones de campo magnético de ejemplo. Figura 6.- Muestra un gráfico de ejemplos de diversos efectos y correspondientes regiones de desplazamiento máximo frente a fuerza máxima. Figura 7.- Muestra un diagrama de una carcasa semiesférica de ejemplo con una agrupación de microlentes para enfoque o ajuste de FOV. REALIZACIÓN PREFERENTE DE LA INVENCIÓN Implementaciones de un sistema de detección y medición de distancias por luz puede incluir un sensor autoensamblado que proporciona una cobertura angular extendida. Este sensor autoensamblado puede conseguirse, por ejemplo, combinando los campos de visión individuales de múltiples subunidades individuales para formar colectivamente un campo de visión compuesto, en el que las subunidades se ensamblan en una estructura tridimensional (3D) diseñada en un único sustrato plano. Autoensamblaje se refiere a cualquiera de una diversidad de características que pueden incluirse en o fijarse a las subunidades para habilitar o facilitar el movimiento relativo de las subunidades de tal forma que realizan una transición desde un estado inicial (por ejemplo, un estado plano inicial) a un estado ensamblado, tal como la estructura 3D diseñada, en la que se usará el sensor, como se describe en más detalle a continuación. La Figura 1A muestra un sensor de ejemplo con forma de dodecaedro (100) en un estado ensamblado. Todo el sensor tiene un gran campo de visión compuesto. Cada subunidad (por ejemplo, subunidad i y subunidad j) tiene un campo de visión individual más pequeño (por ejemplo, FOVi y FOVj) , cada uno de los cuales se centra sobre un eje en una dirección diferente. Existe también una bisagra mecánica (102) entre algunas de las subunidades para habilitar el autoensamblado. La Figura 1B muestra un estado plano desplegado del sensor (100) que muestra una posición de una de las bisagras mecánicas (102) entre dos de las subunidades. La estructura de subunidades puede ensamblarse en un cuerpo de soporte (por ejemplo, un cuerpo de soporte hueco rígido, o un cuerpo de soporte sólido) , por ejemplo, doblando un diseño de sensor plano en el cuerpo de soporte. Este diseño de sensor plano de las subunidades preensambladas puede ser en forma de una disposición de subunidades conectadas entre sí. Esta disposición puede fabricarse usando tecnología plana, en la que cada subunidad se forma en una porción diferente de un sustrato que se proporciona como una oblea de un material de sustrato. Tales obleas pueden producirse de vidrio, cuarzo, zafiro, por ejemplo, o de materiales semiconductores tales como silicio, fosfuro de indio, arseniuro de galio y otros. Cada una de las subunidades en la disposición puede configurarse para funcionar como un elemento de sensor individual que es capaz de realizar formación de imágenes de LiDAR dentro de su campo de visión individual. Para esto, pueden aplicarse diferentes técnicas, tal como LiDAR de tiempo de vuelo, LiDAR de onda continuada modulada por frecuencia, LiDAR de dos longitudes de onda, etc. Las subunidades pueden configurarse para usar agrupaciones de plano focal, agrupaciones de plano de abertura, o pueden configurarse para incluir técnicas de exploración mecánicas basándose en MEMS. En algunas implementaciones del proceso de fabricación, se introducen etapas en un punto dado en el proceso para producir conexiones mecánicas entre las subunidades. Tales conexiones se configuran para permitir que las subunidades se muevan angularmente en relación entre sí mientras mantienen la distancia a través de la conexión sustancialmente constante, configurando de forma efectiva una bisagra entre las dos subunidades. Tales bisagras pueden hacerse de materiales que tienen suficiente elasticidad/plasticidad y se configuran para permitir tal movimiento. Como alternativa, las bisagras pueden hacerse de materiales sustancialmente rígidos, pero se configuran para tener una discontinuidad entre las partes de modo que pueden moverse relativas entre sí, con la geometría de las partes limitando el movimiento para proporcionar la función de bisagra deseada. Para fabricar tales bisagras, pueden usarse capas de materiales flexibles, incluyendo capas de polímeros, capas dieléctricas inorgánicas, capas de metal o semiconductor. Tales capas pueden estamparse, a continuación, usando fotolitografía, litografía de haz de electrones, fresado de haz de iones u otros métodos. En una implementación particular de un conjunto de bisagra mostrado en la Figura 2A, una tira continua de polímero conecta dos subunidades, subunidad i y subunidad j, en dos puntos a través de dos voladizos (202A, 202B) sujetos a dos diferentes ubicaciones en las dos subunidades. La rigidez de las subunidades asegura que tales voladizos pueden deformarse únicamente fuera de plano y proporcionar la funcionalidad de bisagra deseada. El conjunto también habilita que se hagan conexiones ópticas y/o eléctricas entre subunidades vecinas en una o más ubicaciones, como se muestran por los acopladores de bus ópticos/eléctricos (204) que se conectan a un bus óptico/eléctrico (206) en proximidad a la bisagra. En otra implementación particular de un conjunto de bisagra mostrado en la Figura 2B, se estampa una capa de silicio delgada para producirvarios haces (210A, 210B, 210C, 210D) que actúan como bisagras de torsión entre dos subunidades, subunidad i y subunidad j. La configuración de las múltiples bisagras de torsión a lo largo de un eje común asegura que la rotación se limita sustancialmente alrededor de ese único eje. En un punto dado en el proceso de fabricación, se incluyen etapas para producir los acopladores (204) y el bus (206) que proporcionan conexiones eléctricas y/u ópticas entre las subunidades. Tales conexiones proporcionarán una base de tiempo para la sincronización de los receptores de LiDAR en cada subunidad con el emisor capaz de producir la función de alcance deseada. Esta sincronización puede obtenerse a partir de na referencia de fase, frecuencia o tiempo en una señal óptica o eléctrica. Por ejemplo, el flanco de un impulso puede usarse para determinar el inicio de un periodo de alcance y la referencia para medir distancias en una configuración de tiempo de vuelo. Como alternativa, la frecuencia óptica en una guía de ondas puede servir como una referencia para calcular distancia en un esquema de onda continua modulado en frecuencia (FMCW) . En una implementación alternativa, la fase puede servir como una referencia para calcular la distancia en un esquema de codificación de modulación por desplazamiento de fase (PSK) . Tales conexiones eléctricas y/u ópticas pueden usarse adicionalmente para transferir información de medición de distancias y de formación de imágenes desde cada subunidad, o para alimentar las subunidades individuales. Las conexiones eléctricas pueden proporcionarse depositando una o más capas conductoras o metálicas en un sustrato en bloque y estampando las mismas en conductores individuales que forman parte de los acopladores (204) y bus (206) . Materiales adecuados incluyen aluminio, oro, cromo, titanio, platino, cobre u óxido de estaño e indio, entre otros. El depósito de estas capas puede hacerse usando pulverización, evaporación o metalización. El estampado de las capas puede hacerse usando fotolitografía, litografía de haz de electrones, fresado de haz de iones o de otra manera. Las conexiones ópticas pueden proporcionarse depositando uno o más materiales transparentes en un sustrato en bloque, tales como dieléctricos y semiconductores, y estampando los mismos para definir guías de ondas que forman parte de los acopladores (204) y bus (206) . Materiales usados comúnmente incluyen óxido de silicio, nitruro de silicio, oxinitruro de silicio, silicio, arseniuro de galio, fosfuro de indio, polímeros basados en siloxano, polímeros de acrilato halogenizados, polímeros de acrilato fluorados y otros polímeros. La creación de estas capas puede hacerse usando crecimiento expitaxial, impurificación, evaporación, deposición química de vapor, pulverización o de otra manera. El estampado de las capas puede hacerse usando fotolitografía, litografía de haz de electrones, fresado de haz de iones o de otra manera. Dado el movimiento mecánico que se produce durante el ensamblado, habrá tensiones y fuerzas que pueden gestionarse con cuidado para evitar la rotura de los conductores eléctricos y/o guías de ondas ópticas. En particular, puede ser aconsejable introducir dobleces de serpentina u otras estructuras de tipo muelle que puede absorber la eformación en niveles de tensión bajos. Pueden evitarse puntos de concentración de tensión, tales como los que surgen de la geometría o transiciones abruptas entre dos regiones con diferentes propiedades de material. Adicionalmente, es posible crear largas secciones autónomas (220) a lo largo del eje rotacional de la bisagra para distribuir la tensión de torsión (haciendo referencia de nuevo a la Figura 2A) . En otro punto en el proceso de fabricación, se introducirán medidas que individualizarán (o separarán) estas subunidades del bloque del sustrato y entre sí. Pueden usarse diferentes tecnologías para esto, incluyendo DRIE, RIE, grabado húmedo, corte por láser, corte en dados y otros. En algunas implementaciones, una individualización de este tipo es selectiva al bloque del sustrato y permite que las interconexiones entre las subunidades sean funcionales. Una forma para conseguir esto es tener una capa protectora entre el sustrato que se elimina y las diferentes capas funcionales. Otra forma es usar un proceso que es selectivo para el bloque del sustrato únicamente. Otra forma es usar un proceso de tiempo, de modo que el proceso se detiene antes de que las capas funcionales empiecen a verse afectadas. El diseño de sensor plano individualizado a partir del bloque del sustrato puede, por ejemplo, corresponder a la red poligonal de un poliedro. En algunas implementaciones, la red tendrá caras que definen las subunidades y bordes que crean puntos de conexión entre las subunidades. Estos bordes permitirán el movimiento entre las diferentes subunidades de modo que la estructura puede ensamblarse en tres dimensiones. Esta rotación relativa de dos subunidades adyacentes alrededor de un borde puede permitirse usando bisagras mecánicas, o enganches, o a través del uso de conexiones flexibles o de plástico entre las subunidades, como se ha descrito anteriormente. En algunas implementaciones, las subunidades se conectan eléctrica y/u ópticamente a través de las bisagras. Esto puede conseguirse usando guías de ondas y/o buses de metal configurados para ir a través de las unidades, como se ha descrito anteriormente. Una o más de las subunidades pueden incluir o conectarse físicamente para instrumentación electro-óptica adicional que puede extenderse en una porción del sustrato de una subunidad dada, que puede actuar como una base para la subunidad dada o puede fijarse a un material con forma apropiada que forma una base para la subunidad dada. Estas subunidades pueden contener electrónica adicional para amplificar, digitalizar, convertir de paralelo a serie y/o de otra manera multiplexar las señales desde las subunidades de detección individual. Estos componentes pueden ijarse a la base, formando subunidades extendidas, y pueden tener interfaces ópticas a una fibra óptica, una fuente de luz y/o detectores externos, para permitir la función de exploración de LiDAR de las subunidades individuales. Como alternativa, estos componentes pueden incluirse de forma monolítica en la base y/o incluirse a través de integración híbrida de componentes. El poliedro puede ser uno de sólidos platónicos, es decir, un tetraedro, un cubo, un octaedro, un dodecaedro regular o un icosaedro regular. La ventaja de un sólido regular es que todos los ángulos diedros entre subunidades son iguales, proporcionando una partición uniformemente espaciada del ángulo sólido alrededor del sensor. Un sólido irregular puede usarse también, tal como un icosaedro truncado (o un dodecaedro pentakis) , como se muestra en las Figuras 3A y 3B en estados ensamblados y desplegados, respectivamente. A medida que el número de caras aumenta, puede obtenerse una mejor aproximación a la esfera, y los ángulos diedros entre las caras se vuelven más planos y la división del ángulo sólido en el campo de visión compuesto deseado se vuelve más fina, significando que cada subunidad necesita explorar únicamente un ángulo sólido más pequeño. Puede usarse un poliedro geodésico, una aproximación UV a la esfera, un poliedro de Goldberg o cualquier otro teselado de la esfera con un recuento de polígonos suficientes. Estos teselados pueden expandirse en una red plana que puede plegarse a continuación en una forma 3D deseada final. El teselado también puede corresponder a una forma no esférica o únicamente a una parte de la esfera. Por ejemplo, el teselado puede corresponder a un elipsoide, un cilindro, un cono o una sección de estos. La elección de la forma dependerá de la distribución de subunidades que se desea y el campo de visión compuesto que el sistema está tratando de reproducir. Adicionalmente, el dispositivo puede incluir mecanismos de accionamiento que empujan dos subunidades adyacentes en un ángulo en relación entre sí. Estos mecanismos de accionamiento pueden definir la rotación mecánica y conectar solamente las subunidades mecánicamente, o pueden complementarse con otros elementos mecánicos, como se ha descrito anteriormente. En una implementación, se usará una capa con niveles de tensión proyectados para producir un resorte fuera de plano que está en equilibrio o más allá del ángulo objetivo para cada conexión de subunidad. Tras a liberación del dispositivo durante o al final del proceso de fabricación, los resortes llevarán las subunidades a sus posiciones finales, guiadas potencialmente por contacto con el cuerpo de soporte. En algunas implementaciones, el mecanismo de accionamiento puede basarse en un haz de dos materiales que exhibe un momento de curvatura cuando se calienta y que induce a rotación alrededor de la bisagra. Los dos materiales en esta capa pueden elegirse de modo que la diferencia en coeficientes de expansión resulta en una curvatura de red en la capa dentro de un intervalo de temperatura seleccionado. La fuerza de los accionadores puede diseñarse para contrarrestar la masa de dispositivo y la rigidez de cualquier bisagra mecánica o soporte potencial en la posición objetivo. La masa de dispositivo puede reducirse grabando parte del sustrato de bloque sin afectar a las capas ópticamente funcionales de cada una de las subunidades. En particular, puede ser posible eliminar el sustrato de bloque totalmente, excepto en los límites que definen las diferentes subunidades. En algunas implementaciones, el mecanismo de accionamiento depende del cambio de fase o estado de un material. Este cambio de fase puede inducirse por un cambio de temperatura o bajo iluminación, por ejemplo, y el cambio de la forma de material y/o volumen puede resultar en un efecto de accionamiento mecánico. Estos accionadores incluyen accionadores basados en parafina, aleaciones con memoria de forma, polímeros de transición de fase fotoinducida (por ejemplo, polidiacetileno, como se describe en Ikehara et al., Sensors and Actuators A: Physical, Volumen 96, Números 2 3, 28 de febrero de 2002, Páginas 239-243, incorporado en este documento por referencia) o dispositivos basándose en hidrogeles. Una ventaja de estos dispositivos es las altas fuerzas que pueden producir, que pueden reducir la necesidad de reducción de masa y grabado de sustrato. Pueden usarse otras técnicas de accionamiento que incluyen técnicas basadas en MEMS, tales como el depósito y estampado de materiales ferromagnéticos en el sustrato (por ejemplo, níquel, cobalto, acero, etc.) . Esto puede hacerse a través de pulverización, evaporación, metalización o una combinación de estos. La capa depositada no sería por defecto un imán permanente. En este caso, puede usarse un imán permanente en el cuerpo de soporte para producir las fuerzas que resultan en el autoensamblado de la estructura. Como alternativa, pueden aplicarse campos agnéticos externos generados por electroimanes o imanes permanentes para producir las fuerzas deseadas. Sin estar limitados por la teoría, ejemplos de ecuaciones que pueden usarse para calcular diversos parámetros incluyen las siguientes. La fuerza en una partícula ferromagnética puede determinarse como: En la que V es el volumen, x es la susceptibilidad de la partícula y B y B son la inducción magnética e intensidad de campo magnético, respectivamente. El campo de una esfera de imán permanente se define por el de un dipolo magnético fuera de su volumen: En la que m es el momento de dipolo magnético. Para un imán permanente con campo remanente B, ^ el momento de dipolo es: m = nR3 Br La Figura 4 muestra un ejemplo de un conjunto de sensor con forma de dodecaedro (400) es un estado desplegado, que incluye subunidades (402) que incluyen porciones circulares que se recubren con material ferromagnético (404) , un material de lámina flexible (406) sobre una superficie de las subunidades, y áreas de bisagra (408) formadas entre subunidades vecinas. Se coloca un imán de bola de neodimio (410) en una de las subunidades. Las Figuras 5A y 5B muestran campos magnéticos ilustrativos y correspondientes fuerzas, respectivamente, para un conjunto que tiene el momento de dipolo de un imán permanente magnético (por ejemplo, tal como imán de bola (410) ) con un diámetro de 3 mm, y las fuerzas en subunidades circulares de un diámetro de 1, 8 mm recubierto con 0, 5 pm de material ferromagnético (por ejemplo, tal como material (404) ) con susceptibilidad x = 20. El patrón de campo magnético de la Figura 5A resulta de un dipolo apuntando en la dirección horizontal con intensidad mostrada en una escala logarítmica y con líneas de campo superpuestas. El patrón de fuerza de la Figura 5B que resulta de la fuerza de red ejercida por un imán permanente esférico en la capa fina de grosor de 0, 5 pm, y radio de 0, 92 mm con intensidad mostrada en una escala logarítmica y con líneas de campo superpuestas. Como alternativa, puede aplicarse un campo magnético externo y modularse en amplitud y dirección para controlar la operación de conjunto. Los materiales erromagnéticos pueden ponerse en un campo externo para inducir magnetización permanente en su volumen y soportar el conjunto. Como una alternativa a materiales ferromagnéticos, pueden definirse micro bobinas en el sustrato de modo que experimentan una fuerza de Lorentz y un momento de torsión. Por lo tanto, el campo magnético externo puede usarse para crear las fuerzas deseadas en las subunidades para inducir el autoensamblado. Cada micro bobina puede accionarse independientemente o todas ellas simultáneamente. Las fuerzas pueden resultar de la interacción con un campo externo o bien de un imán permanente o bien un electroimán, un campo generado por otra micro bobina en el mismo sustrato, o interacción con un material ferromagnético que puede embeberse en el sustrato o en el cuerpo de soporte. Pueden aprovecharse otras opciones, como accionamiento electroestático, capas piezoeléctricas, etc., para el mismo efecto. La Figura 6 muestra ejemplos de diversos efectos que pueden usarse para proporcionar fuerzas para autoensamblado, y correspondientes regiones de desplazamiento máximo frente a fuerza máxima (representados con escalas logarítmicas para cada eje) , que se basa en un gráfico similar que aparece en D. J. Bell et al. J. Michromech. Microeng. 15 S153, 2005, incorporado en este documento por referencia. La estructura puede diseñarse para incluir puntos de contacto entre las subunidades de tal forma que se bloquean en su sitio durante el proceso de accionamiento. En ese caso, puede no haber necesidad de un cuerpo de soporte. Este bloqueo puede conseguirse únicamente a través de estructuras mecánicas, o puede implicar el uso de una etapa de encolado, soldadura blanda o soldadura por resistencia. Cada una de estas subunidades puede acoplarse a un módulo de recepción que recoge luz del campo de visión correspondiente a esa subunidad. Los módulos de recepción pueden incluir componentes configurados para discriminar la dirección angular de la luz recibida dentro del campo de visión. Esto puede conseguirse a través de un sensor de formación de imágenes en el plano focal de una lente telescópica. También puede conseguirse a través de una agrupación en fase, a través de un único haz procedente de una única guía de ondas acoplada a lente y un escáner de MEMS, o a través de una agrupación de aberturas con mezcla de heterodinos independiente con un oscilador local, como se describe en la Solicitud de Patente Provisional de Estados Unidos con N.0 de serie 62/839.114, presentada 26 de abril de 2019, incorporada en este documento por referencia, por ejemplo. El sistema LiDAR también puede incluir uno o más módulo módulos de emisión. Estos uno o más módulo o módulos de emisión pueden acoplarse a las subunidades (por ejemplo, en una estructura con los módulos de recepción) , o pueden ser independientes de las subunidades. En el caso de subunidades basándose en sensores diseñados como agrupaciones de plano focal, pueden usarse lentes. Tales lentes pueden producirse como secciones de carcasa con las microlentes individuales sobresaliendo (o como inserciones) de las superficies exteriores, como en la agrupación de microlentes (700) mostrada en la Figura 7, y/o superficies internas. La forma (esférica o no) y distribución de microlentes de esa estructura reflejará el diseño de sensor interno. El sensor de plano focal autoensamblado puede ensamblarse mecánicamente y alinearse con la estructura de enfoque. También pueden usarse lentes para ajustar el campo de visión de diseños de agrupaciones de plano de aberturas, como se describe en la Publicación de Solicitud de Patente de Estados Unidos US2017/0350965A1, incorporada en este documento por referencia, tales formas pueden producirse usando impresión 3D de alta precisión, moldeo, mecanizado o a través de cualquier otra tecnología adecuada. El módulo o módulos de emisión iluminarán el campo de visión compuesto, en parte o completamente. En particular, un único módulo de emisión es posible. Cada módulo de emisión puede incluir un difusor o una lente de enfoque que dirige la luz en un ángulo sólido dado; también puede incluir un elemento de orientación de haz que permite que el sistema dirija la luz en una dirección específica. Este elemento de orientación de haz puede basarse en accionamiento mecánico o una agrupación en fase, por ejemplo. El módulo o módulos de emisión pueden coordinarse con la pluralidad de módulos de recepción en las diferentes subunidades a través de circuitería electrónica. El módulo o módulos de emisión pueden compartir espacio físico y ópticas de enfoque con los módulos de recepción, o pueden separarse. El solapamiento entre la iluminación del módulo o módulos de emisión y la información resuelta de forma angular de los módulos de recepción resulta en la capacidad para explorar el entorno del sensor en 3 dimensiones. Los problemas técnicos abordados por algunas de las técnicas descritas en este documento incluyen la generación de un sistema LiDAR con un gran FOV, que puede extenderse hasta la cobertura esférica completa. Muchos sistemas LiDAR previos tienen significativamente menos que la cobertura esférica completa. Sistemas LiDAR con gran obertura angular también pueden ser relativamente costosos y voluminosos para muchas aplicaciones. Los enfoques técnicos descritos abordan los problemas potenciales permitiendo fabricación a bajo coste de un sistema LiDAR con un campo de visión compuesto amplio. Esto es posible, en parte, debido a la característica de autoensamblado divulgada en este documento, acoplado a fabricación monolítica de los subsistemas de múltiples sensores de LiDAR combinados para cada dirección de visualización. Algunos sistemas extienden el campo de visión a través de la rotación de una disposición de sensores. Como alternativa, podría usarse un conjunto individual de múltiples sensores independientes en un único cuerpo. Estos sistemas pueden requerir significativamente más esfuerzo de ensamblaje, componentes adicionales, y/o pueden resultar en dispositivos más voluminosos y más caros. Una ventaja potencial de las técnicas descritas en este documento es la simplicidad del proceso de ensamblaje, que permite que se use un número mayor de sensores individuales, con una subdivisión más granular del campo de visión. Un muestreo de densidad suficientemente alta de espacio puede reducir o eliminar la necesidad de exploración mecánica, siempre que no haya regiones ciegas entre los FOV individuales. A la inversa, puede lograrse una mayor cobertura para un campo de visión limitado dado por sensor individual. Una red poliédrica puede no tener un factor de relleno del 100 % cuando se fabrica el dispositivo en un sustrato tal como una oblea. Esto puede generar un aumento marginal en el coste de fabricación del sensor. Pueden necesitarse etapas de procesamiento adicionales para crear conexiones entre las subunidades y para su individualización, habitualmente una vez que el resto del dispositivo se fabrica. Esto puede conducir a un aumento en costes de fabricación. Sin embargo, ya que esto puede hacerse de una manera por lotes, puede tener un impacto menor en el coste total de dispositivo y compensarse considerablemente por la reducción de tiempo de ensamblaje, materiales y complejidad de proceso. Mientras la divulgación se ha descrito en conexión con ciertas realizaciones, debe apreciarse que la divulgación no se limitará a las realizaciones divulgadas sino que, por l contrario, se concibe para cubrir diversas modificaciones y disposiciones incluidas dentro del alcance de las reivindicaciones adjuntas, a cuyo alcance se concederá la interpretación más amplia para abarcar todas tales modificaciones y estructuras equivalentes según se permite por la ley.

+ ES-2868573_A1 MÉTODO PARA PROPORCIONAR UN RECEPTOR DE CAMPO DE VISIÓN EXTENDIDO AUTOENSAMBLADO PARA UN SISTEMA LIDAR OBJETO DE LA INVENCIÓN Esta divulgación se refiere a la provisión de receptor de campo de visión extendido autoensamblado para un sistema LiDAR. ANTECEDENTES DE LA INVENCIÓN Una diversidad de tipos de sistemas LiDAR usan diversas clases de elementos ópticos para recibir luz en un campo de visión (FOV) deseado. En algunos sistemas, se usan agrupaciones de planos focales en una configuración de formación de imágenes, en la que diferentes partes de un campo de visión se representan en diferentes respectivos elementos de la agrupación. En algunos sistemas, pueden fabricarse elementos en un sustrato convexo, pero algunos procesos de fabricación, tales como fabricación que requiere ensamblaje manual, pueden añadir un coste y complejidad excesivos al proceso de ensamblaje. DESCRIPCIÓN DE LA INVENCIÓN En un aspecto, en general, un método comprende: fabricar una pluralidad de subunidades en un sustrato plano, en el que cada subunidad comprende: una estructura de detección óptica configurada para recibir al menos una porción de un frente de onda óptico que incide en una o más de las subunidades, y material que forma al menos una porción de una bisagra en una vecindad de un borde con al menos una subunidad adyacente; eliminar al menos una porción del sustrato en respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades para habilitar movimiento relativo entre las subunidades en cada par limitado por una de las bisagras formadas a partir del material; y proporcionar uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades en una formación no plana. Aspectos pueden incluir una o más de las siguientes características: Uno o más de los accionadores se configuran para aplicar una fuerza magnética. Uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden un material ferromagnético. Uno o más de los accionadores configurados para aplicar una fuerza magnética comprenden una bobina plana formada en una superficie de una subunidad. La eliminación comprende eliminar al menos una porción del sustrato en un borde entre cada uno de al menos once diferentes pares de subunidades. El método comprende adicionalmente fabricar al menos una capa sobre el sustrato plano que incluye material conductor para proporcionar comunicación eléctrica entre al menos un par de subunidades adyacentes. El método comprende adicionalmente fabricar al menos una capa sobre el sustrato plano que incluye una guía de ondas óptica para proporcionar comunicación óptica entre al menos un par de subunidades adyacentes. El método comprende adicionalmente fijar las subunidades entre sí después de que los accionadores pliegan la red conectada de múltiples subunidades en la formación no plana. El método comprende adicionalmente situar un cuerpo de soporte sólido en proximidad a al menos una de las subunidades para limitar el movimiento de al menos una de las múltiples subunidades y para determinar al menos parcialmente una geometría de la formación no plana. El cuerpo de soporte sólido tiene una magnetización remanente e interactúa con las subunidades a través de su campo magnético. El método comprende adicionalmente fijar las subunidades al cuerpo de soporte. En otro aspecto en general, un artículo de fabricación comprende: una pluralidad de subunidades fabricadas en un sustrato plano, en el que cada subunidad comprende: una estructura de detección óptica configurada para recibir al menos una porción de un rente de onda óptico que incide en una o más de las subunidades, y material que forma al menos una porción de una bisagra en una vecindad de un borde con al menos una subunidad adyacente; al menos un hueco a lo largo de respectivos bordes entre cada uno de al menos tres diferentes pares de subunidades para habilitar movimiento relativo entre las subunidades en cada par limitado por una de las bisagras formadas a partir del material; y uno o más accionadores configurados para aplicar una fuerza para plegar una red conectada de múltiples subunidades en una formación no plana. Aspectos pueden comprender una o más de las siguientes características: El artículo incluye adicionalmente al menos un módulo de emisión configurado para proporcionar una onda óptica de iluminación que ilumina al menos una porción de un campo de visión. El artículo incluye adicionalmente circuitería configurada para determinar distancias asociadas con una o más porciones del campo de visión basándose en salidas de las estructuras de detección óptica. La formación no plana se diseña para combinar el campo de visión de las estructuras de detección óptica en un campo de visión compuesto ininterrumpido. Se usa al menos una guía de ondas óptica que conecta las subunidades para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia. Se usa al menos un conductor eléctrico que conecta las subunidades para proporcionar una referencia de tiempo, frecuencia o fase para habilitar determinación de distancia. Aspectos pueden tener una o más de las siguientes ventajas: Una ventaja es la simplicidad del proceso de ensamblaje, que permite que se use un número mayor de sensores individuales, con una subdivisión más granular del campo de visión. Un muestreo de densidad suficientemente alta de espacio puede reducir o eliminar la necesidad de exploración mecánica, siempre que no haya regiones ciegas entre los FOV individuales. A la inversa, puede lograrse una mayor cobertura para un campo de visión limitado dado por sensor individual. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción hecha y para ayudar hacia un mejor entendimiento de las características de la invención, de acuerdo con un ejemplo preferido de realización práctica de la misma, se adjunta un conjunto de dibujos como una parte integral de dicha descripción en la que, con carácter ilustrativo y no limitante, se representa lo siguiente: Figuras 1A y 1B.- Muestran diagramas de un sensor con forma de dodecaedro que muestra una vista ensamblada y una vista desplegada plana, respectivamente. Figuras 2A y 2B.- Muestran diagramas de conjuntos de bisagras de ejemplo. Figuras 3A y 3B.- Muestran diagramas de un sensor con forma de icosaedro truncado que muestra una vista ensamblada y una vista desplegada plana, respectivamente. Figura 4.- Muestra un diagrama de un sensor con forma de dodecaedro y componentes magnéticos. Figuras 5A y 5B.- Muestran diagramas de patrones de campo magnético de ejemplo. Figura 6.- Muestra un gráfico de ejemplos de diversos efectos y correspondientes regiones de desplazamiento máximo frente a fuerza máxima. Figura 7.- Muestra un diagrama de una carcasa semiesférica de ejemplo con una agrupación de microlentes para enfoque o ajuste de FOV. REALIZACIÓN PREFERENTE DE LA INVENCIÓN Implementaciones de un sistema de detección y medición de distancias por luz puede incluir un sensor autoensamblado que proporciona una cobertura angular extendida. Este sensor autoensamblado puede conseguirse, por ejemplo, combinando los campos de visión individuales de múltiples subunidades individuales para formar colectivamente un campo de visión compuesto, en el que las subunidades se ensamblan en una estructura tridimensional (3D) diseñada en un único sustrato plano. Autoensamblaje se refiere a cualquiera de una diversidad de características que pueden incluirse en o fijarse a las subunidades para habilitar o facilitar el movimiento relativo de las subunidades de tal forma que realizan una transición desde un estado inicial (por ejemplo, un estado plano inicial) a un estado ensamblado, tal como la estructura 3D diseñada, en la que se usará el sensor, como se describe en más detalle a continuación. La Figura 1A muestra un sensor de ejemplo con forma de dodecaedro (100) en un estado ensamblado. Todo el sensor tiene un gran campo de visión compuesto. Cada subunidad (por ejemplo, subunidad i y subunidad j) tiene un campo de visión individual más pequeño (por ejemplo, FOVi y FOVj) , cada uno de los cuales se centra sobre un eje en una dirección diferente. Existe también una bisagra mecánica (102) entre algunas de las subunidades para habilitar el autoensamblado. La Figura 1B muestra un estado plano desplegado del sensor (100) que muestra una posición de una de las bisagras mecánicas (102) entre dos de las subunidades. La estructura de subunidades puede ensamblarse en un cuerpo de soporte (por ejemplo, un cuerpo de soporte hueco rígido, o un cuerpo de soporte sólido) , por ejemplo, doblando un diseño de sensor plano en el cuerpo de soporte. Este diseño de sensor plano de las subunidades preensambladas puede ser en forma de una disposición de subunidades conectadas entre sí. Esta disposición puede fabricarse usando tecnología plana, en la que cada subunidad se forma en una porción diferente de un sustrato que se proporciona como una oblea de un material de sustrato. Tales obleas pueden producirse de vidrio, cuarzo, zafiro, por ejemplo, o de materiales semiconductores tales como silicio, fosfuro de indio, arseniuro de galio y otros. Cada una de las subunidades en la disposición puede configurarse para funcionar como un elemento de sensor individual que es capaz de realizar formación de imágenes de LiDAR dentro de su campo de visión individual. Para esto, pueden aplicarse diferentes técnicas, tal como LiDAR de tiempo de vuelo, LiDAR de onda continuada modulada por frecuencia, LiDAR de dos longitudes de onda, etc. Las subunidades pueden configurarse para usar agrupaciones de plano focal, agrupaciones de plano de abertura, o pueden configurarse para incluir técnicas de exploración mecánicas basándose en MEMS. En algunas implementaciones del proceso de fabricación, se introducen etapas en un punto dado en el proceso para producir conexiones mecánicas entre las subunidades. Tales conexiones se configuran para permitir que las subunidades se muevan angularmente en relación entre sí mientras mantienen la distancia a través de la conexión sustancialmente constante, configurando de forma efectiva una bisagra entre las dos subunidades. Tales bisagras pueden hacerse de materiales que tienen suficiente elasticidad/plasticidad y se configuran para permitir tal movimiento. Como alternativa, las bisagras pueden hacerse de materiales sustancialmente rígidos, pero se configuran para tener una discontinuidad entre las partes de modo que pueden moverse relativas entre sí, con la geometría de las partes limitando el movimiento para proporcionar la función de bisagra deseada. Para fabricar tales bisagras, pueden usarse capas de materiales flexibles, incluyendo capas de polímeros, capas dieléctricas inorgánicas, capas de metal o semiconductor. Tales capas pueden estamparse, a continuación, usando fotolitografía, litografía de haz de electrones, fresado de haz de iones u otros métodos. En una implementación particular de un conjunto de bisagra mostrado en la Figura 2A, una tira continua de polímero conecta dos subunidades, subunidad i y subunidad j, en dos puntos a través de dos voladizos (202A, 202B) sujetos a dos diferentes ubicaciones en las dos subunidades. La rigidez de las subunidades asegura que tales voladizos pueden deformarse únicamente fuera de plano y proporcionar la funcionalidad de bisagra deseada. El conjunto también habilita que se hagan conexiones ópticas y/o eléctricas entre subunidades vecinas en una o más ubicaciones, como se muestran por los acopladores de bus ópticos/eléctricos (204) que se conectan a un bus óptico/eléctrico (206) en proximidad a la bisagra. En otra implementación particular de un conjunto de bisagra mostrado en la Figura 2B, se estampa una capa de silicio delgada para producirvarios haces (210A, 210B, 210C, 210D) que actúan como bisagras de torsión entre dos subunidades, subunidad i y subunidad j. La configuración de las múltiples bisagras de torsión a lo largo de un eje común asegura que la rotación se limita sustancialmente alrededor de ese único eje. En un punto dado en el proceso de fabricación, se incluyen etapas para producir los acopladores (204) y el bus (206) que proporcionan conexiones eléctricas y/u ópticas entre las subunidades. Tales conexiones proporcionarán una base de tiempo para la sincronización de los receptores de LiDAR en cada subunidad con el emisor capaz de producir la función de alcance deseada. Esta sincronización puede obtenerse a partir de na referencia de fase, frecuencia o tiempo en una señal óptica o eléctrica. Por ejemplo, el flanco de un impulso puede usarse para determinar el inicio de un periodo de alcance y la referencia para medir distancias en una configuración de tiempo de vuelo. Como alternativa, la frecuencia óptica en una guía de ondas puede servir como una referencia para calcular distancia en un esquema de onda continua modulado en frecuencia (FMCW) . En una implementación alternativa, la fase puede servir como una referencia para calcular la distancia en un esquema de codificación de modulación por desplazamiento de fase (PSK) . Tales conexiones eléctricas y/u ópticas pueden usarse adicionalmente para transferir información de medición de distancias y de formación de imágenes desde cada subunidad, o para alimentar las subunidades individuales. Las conexiones eléctricas pueden proporcionarse depositando una o más capas conductoras o metálicas en un sustrato en bloque y estampando las mismas en conductores individuales que forman parte de los acopladores (204) y bus (206) . Materiales adecuados incluyen aluminio, oro, cromo, titanio, platino, cobre u óxido de estaño e indio, entre otros. El depósito de estas capas puede hacerse usando pulverización, evaporación o metalización. El estampado de las capas puede hacerse usando fotolitografía, litografía de haz de electrones, fresado de haz de iones o de otra manera. Las conexiones ópticas pueden proporcionarse depositando uno o más materiales transparentes en un sustrato en bloque, tales como dieléctricos y semiconductores, y estampando los mismos para definir guías de ondas que forman parte de los acopladores (204) y bus (206) . Materiales usados comúnmente incluyen óxido de silicio, nitruro de silicio, oxinitruro de silicio, silicio, arseniuro de galio, fosfuro de indio, polímeros basados en siloxano, polímeros de acrilato halogenizados, polímeros de acrilato fluorados y otros polímeros. La creación de estas capas puede hacerse usando crecimiento expitaxial, impurificación, evaporación, deposición química de vapor, pulverización o de otra manera. El estampado de las capas puede hacerse usando fotolitografía, litografía de haz de electrones, fresado de haz de iones o de otra manera. Dado el movimiento mecánico que se produce durante el ensamblado, habrá tensiones y fuerzas que pueden gestionarse con cuidado para evitar la rotura de los conductores eléctricos y/o guías de ondas ópticas. En particular, puede ser aconsejable introducir dobleces de serpentina u otras estructuras de tipo muelle que puede absorber la eformación en niveles de tensión bajos. Pueden evitarse puntos de concentración de tensión, tales como los que surgen de la geometría o transiciones abruptas entre dos regiones con diferentes propiedades de material. Adicionalmente, es posible crear largas secciones autónomas (220) a lo largo del eje rotacional de la bisagra para distribuir la tensión de torsión (haciendo referencia de nuevo a la Figura 2A) . En otro punto en el proceso de fabricación, se introducirán medidas que individualizarán (o separarán) estas subunidades del bloque del sustrato y entre sí. Pueden usarse diferentes tecnologías para esto, incluyendo DRIE, RIE, grabado húmedo, corte por láser, corte en dados y otros. En algunas implementaciones, una individualización de este tipo es selectiva al bloque del sustrato y permite que las interconexiones entre las subunidades sean funcionales. Una forma para conseguir esto es tener una capa protectora entre el sustrato que se elimina y las diferentes capas funcionales. Otra forma es usar un proceso que es selectivo para el bloque del sustrato únicamente. Otra forma es usar un proceso de tiempo, de modo que el proceso se detiene antes de que las capas funcionales empiecen a verse afectadas. El diseño de sensor plano individualizado a partir del bloque del sustrato puede, por ejemplo, corresponder a la red poligonal de un poliedro. En algunas implementaciones, la red tendrá caras que definen las subunidades y bordes que crean puntos de conexión entre las subunidades. Estos bordes permitirán el movimiento entre las diferentes subunidades de modo que la estructura puede ensamblarse en tres dimensiones. Esta rotación relativa de dos subunidades adyacentes alrededor de un borde puede permitirse usando bisagras mecánicas, o enganches, o a través del uso de conexiones flexibles o de plástico entre las subunidades, como se ha descrito anteriormente. En algunas implementaciones, las subunidades se conectan eléctrica y/u ópticamente a través de las bisagras. Esto puede conseguirse usando guías de ondas y/o buses de metal configurados para ir a través de las unidades, como se ha descrito anteriormente. Una o más de las subunidades pueden incluir o conectarse físicamente para instrumentación electro-óptica adicional que puede extenderse en una porción del sustrato de una subunidad dada, que puede actuar como una base para la subunidad dada o puede fijarse a un material con forma apropiada que forma una base para la subunidad dada. Estas subunidades pueden contener electrónica adicional para amplificar, digitalizar, convertir de paralelo a serie y/o de otra manera multiplexar las señales desde las subunidades de detección individual. Estos componentes pueden ijarse a la base, formando subunidades extendidas, y pueden tener interfaces ópticas a una fibra óptica, una fuente de luz y/o detectores externos, para permitir la función de exploración de LiDAR de las subunidades individuales. Como alternativa, estos componentes pueden incluirse de forma monolítica en la base y/o incluirse a través de integración híbrida de componentes. El poliedro puede ser uno de sólidos platónicos, es decir, un tetraedro, un cubo, un octaedro, un dodecaedro regular o un icosaedro regular. La ventaja de un sólido regular es que todos los ángulos diedros entre subunidades son iguales, proporcionando una partición uniformemente espaciada del ángulo sólido alrededor del sensor. Un sólido irregular puede usarse también, tal como un icosaedro truncado (o un dodecaedro pentakis) , como se muestra en las Figuras 3A y 3B en estados ensamblados y desplegados, respectivamente. A medida que el número de caras aumenta, puede obtenerse una mejor aproximación a la esfera, y los ángulos diedros entre las caras se vuelven más planos y la división del ángulo sólido en el campo de visión compuesto deseado se vuelve más fina, significando que cada subunidad necesita explorar únicamente un ángulo sólido más pequeño. Puede usarse un poliedro geodésico, una aproximación UV a la esfera, un poliedro de Goldberg o cualquier otro teselado de la esfera con un recuento de polígonos suficientes. Estos teselados pueden expandirse en una red plana que puede plegarse a continuación en una forma 3D deseada final. El teselado también puede corresponder a una forma no esférica o únicamente a una parte de la esfera. Por ejemplo, el teselado puede corresponder a un elipsoide, un cilindro, un cono o una sección de estos. La elección de la forma dependerá de la distribución de subunidades que se desea y el campo de visión compuesto que el sistema está tratando de reproducir. Adicionalmente, el dispositivo puede incluir mecanismos de accionamiento que empujan dos subunidades adyacentes en un ángulo en relación entre sí. Estos mecanismos de accionamiento pueden definir la rotación mecánica y conectar solamente las subunidades mecánicamente, o pueden complementarse con otros elementos mecánicos, como se ha descrito anteriormente. En una implementación, se usará una capa con niveles de tensión proyectados para producir un resorte fuera de plano que está en equilibrio o más allá del ángulo objetivo para cada conexión de subunidad. Tras a liberación del dispositivo durante o al final del proceso de fabricación, los resortes llevarán las subunidades a sus posiciones finales, guiadas potencialmente por contacto con el cuerpo de soporte. En algunas implementaciones, el mecanismo de accionamiento puede basarse en un haz de dos materiales que exhibe un momento de curvatura cuando se calienta y que induce a rotación alrededor de la bisagra. Los dos materiales en esta capa pueden elegirse de modo que la diferencia en coeficientes de expansión resulta en una curvatura de red en la capa dentro de un intervalo de temperatura seleccionado. La fuerza de los accionadores puede diseñarse para contrarrestar la masa de dispositivo y la rigidez de cualquier bisagra mecánica o soporte potencial en la posición objetivo. La masa de dispositivo puede reducirse grabando parte del sustrato de bloque sin afectar a las capas ópticamente funcionales de cada una de las subunidades. En particular, puede ser posible eliminar el sustrato de bloque totalmente, excepto en los límites que definen las diferentes subunidades. En algunas implementaciones, el mecanismo de accionamiento depende del cambio de fase o estado de un material. Este cambio de fase puede inducirse por un cambio de temperatura o bajo iluminación, por ejemplo, y el cambio de la forma de material y/o volumen puede resultar en un efecto de accionamiento mecánico. Estos accionadores incluyen accionadores basados en parafina, aleaciones con memoria de forma, polímeros de transición de fase fotoinducida (por ejemplo, polidiacetileno, como se describe en Ikehara et al., Sensors and Actuators A: Physical, Volumen 96, Números 2 3, 28 de febrero de 2002, Páginas 239-243, incorporado en este documento por referencia) o dispositivos basándose en hidrogeles. Una ventaja de estos dispositivos es las altas fuerzas que pueden producir, que pueden reducir la necesidad de reducción de masa y grabado de sustrato. Pueden usarse otras técnicas de accionamiento que incluyen técnicas basadas en MEMS, tales como el depósito y estampado de materiales ferromagnéticos en el sustrato (por ejemplo, níquel, cobalto, acero, etc.) . Esto puede hacerse a través de pulverización, evaporación, metalización o una combinación de estos. La capa depositada no sería por defecto un imán permanente. En este caso, puede usarse un imán permanente en el cuerpo de soporte para producir las fuerzas que resultan en el autoensamblado de la estructura. Como alternativa, pueden aplicarse campos agnéticos externos generados por electroimanes o imanes permanentes para producir las fuerzas deseadas. Sin estar limitados por la teoría, ejemplos de ecuaciones que pueden usarse para calcular diversos parámetros incluyen las siguientes. La fuerza en una partícula ferromagnética puede determinarse como: En la que V es el volumen, x es la susceptibilidad de la partícula y B y H son la inducción magnética e intensidad de campo magnético, respectivamente. El campo de una esfera de imán permanente se define por el de un dipolo magnético fuera de su volumen: En la que m es el momento de dipolo magnético. Para un imán permanente con campo remanente el momento de dipolo es: m = nR3 Br La Figura 4 muestra un ejemplo de un conjunto de sensor con forma de dodecaedro (400) es un estado desplegado, que incluye subunidades (402) que incluyen porciones circulares que se recubren con material ferromagnético (404) , un material de lámina flexible (406) sobre una superficie de las subunidades, y áreas de bisagra (408) formadas entre subunidades vecinas. Se coloca un imán de bola de neodimio (410) en una de las subunidades. Las Figuras 5A y 5B muestran campos magnéticos ilustrativos y correspondientes fuerzas, respectivamente, para un conjunto que tiene el momento de dipolo de un imán permanente magnético (por ejemplo, tal como imán de bola (410) ) con un diámetro de 3 mm, y las fuerzas en subunidades circulares de un diámetro de 1, 8 mm recubierto con 0, 5 pm de material ferromagnético (por ejemplo, tal como material (404) ) con susceptibilidad x = 20. El patrón de campo magnético de la Figura 5A resulta de un dipolo apuntando en la dirección horizontal con intensidad mostrada en una escala logarítmica y con líneas de campo superpuestas. El patrón de fuerza de la Figura 5B que resulta de la fuerza de red ejercida por un imán permanente esférico en la capa fina de grosor de 0, 5 pm, y radio de 0, 92 mm con intensidad mostrada en una escala logarítmica y con líneas de campo superpuestas. Como alternativa, puede aplicarse un campo magnético externo y modularse en amplitud y dirección para controlar la operación de conjunto. Los materiales erromagnéticos pueden ponerse en un campo externo para inducir magnetización permanente en su volumen y soportar el conjunto. Como una alternativa a materiales ferromagnéticos, pueden definirse micro bobinas en el sustrato de modo que experimentan una fuerza de Lorentz y un momento de torsión. Por lo tanto, el campo magnético externo puede usarse para crear las fuerzas deseadas en las subunidades para inducir el autoensamblado. Cada micro bobina puede accionarse independientemente o todas ellas simultáneamente. Las fuerzas pueden resultar de la interacción con un campo externo o bien de un imán permanente o bien un electroimán, un campo generado por otra micro bobina en el mismo sustrato, o interacción con un material ferromagnético que puede embeberse en el sustrato o en el cuerpo de soporte. Pueden aprovecharse otras opciones, como accionamiento electroestático, capas piezoeléctricas, etc., para el mismo efecto. La Figura 6 muestra ejemplos de diversos efectos que pueden usarse para proporcionar fuerzas para autoensamblado, y correspondientes regiones de desplazamiento máximo frente a fuerza máxima (representados con escalas logarítmicas para cada eje) , que se basa en un gráfico similar que aparece en D. J. Bell et al. J. Michromech. Microeng. 15 S153, 2005, incorporado en este documento por referencia. La estructura puede diseñarse para incluir puntos de contacto entre las subunidades de tal forma que se bloquean en su sitio durante el proceso de accionamiento. En ese caso, puede no haber necesidad de un cuerpo de soporte. Este bloqueo puede conseguirse únicamente a través de estructuras mecánicas, o puede implicar el uso de una etapa de encolado, soldadura blanda o soldadura por resistencia. Cada una de estas subunidades puede acoplarse a un módulo de recepción que recoge luz del campo de visión correspondiente a esa subunidad. Los módulos de recepción pueden incluir componentes configurados para discriminar la dirección angular de la luz recibida dentro del campo de visión. Esto puede conseguirse a través de un sensor de formación de imágenes en el plano focal de una lente telescópica. También puede conseguirse a través de una agrupación en fase, a través de un único haz procedente de una única guía de ondas acoplada a lente y un escáner de MEMS, o a través de una agrupación de aberturas con mezcla de heterodinos independiente con un oscilador local, como se describe en la Solicitud de Patente Provisional de Estados Unidos con N.0 de serie 62/839.114, presentada 26 de abril de 2019, incorporada en este documento por referencia, por ejemplo. El sistema LiDAR también puede incluir uno o más módulo módulos de emisión. Estos uno o más módulo o módulos de emisión pueden acoplarse a las subunidades (por ejemplo, en una estructura con los módulos de recepción) , o pueden ser independientes de las subunidades. En el caso de subunidades basándose en sensores diseñados como agrupaciones de plano focal, pueden usarse lentes. Tales lentes pueden producirse como secciones de carcasa con las microlentes individuales sobresaliendo (o como inserciones) de las superficies exteriores, como en la agrupación de microlentes (700) mostrada en la Figura 7, y/o superficies internas. La forma (esférica o no) y distribución de microlentes de esa estructura reflejará el diseño de sensor interno. El sensor de plano focal autoensamblado puede ensamblarse mecánicamente y alinearse con la estructura de enfoque. También pueden usarse lentes para ajustar el campo de visión de diseños de agrupaciones de plano de aberturas, como se describe en la Publicación de Solicitud de Patente de Estados Unidos US2017/0350965A1, incorporada en este documento por referencia, tales formas pueden producirse usando impresión 3D de alta precisión, moldeo, mecanizado o a través de cualquier otra tecnología adecuada. El módulo o módulos de emisión iluminarán el campo de visión compuesto, en parte o completamente. En particular, un único módulo de emisión es posible. Cada módulo de emisión puede incluir un difusor o una lente de enfoque que dirige la luz en un ángulo sólido dado; también puede incluir un elemento de orientación de haz que permite que el sistema dirija la luz en una dirección específica. Este elemento de orientación de haz puede basarse en accionamiento mecánico o una agrupación en fase, por ejemplo. El módulo o módulos de emisión pueden coordinarse con la pluralidad de módulos de recepción en las diferentes subunidades a través de circuitería electrónica. El módulo o módulos de emisión pueden compartir espacio físico y ópticas de enfoque con los módulos de recepción, o pueden separarse. El solapamiento entre la iluminación del módulo o módulos de emisión y la información resuelta de forma angular de los módulos de recepción resulta en la capacidad para explorar el entorno del sensor en 3 dimensiones. Los problemas técnicos abordados por algunas de las técnicas descritas en este documento incluyen la generación de un sistema LiDAR con un gran FOV, que puede extenderse hasta la cobertura esférica completa. Muchos sistemas LiDAR previos tienen significativamente menos que la cobertura esférica completa. Sistemas LiDAR con gran obertura angular también pueden ser relativamente costosos y voluminosos para muchas aplicaciones. Los enfoques técnicos descritos abordan los problemas potenciales permitiendo fabricación a bajo coste de un sistema LiDAR con un campo de visión compuesto amplio. Esto es posible, en parte, debido a la característica de autoensamblado divulgada en este documento, acoplado a fabricación monolítica de los subsistemas de múltiples sensores de LiDAR combinados para cada dirección de visualización. Algunos sistemas extienden el campo de visión a través de la rotación de una disposición de sensores. Como alternativa, podría usarse un conjunto individual de múltiples sensores independientes en un único cuerpo. Estos sistemas pueden requerir significativamente más esfuerzo de ensamblaje, componentes adicionales, y/o pueden resultar en dispositivos más voluminosos y más caros. Una ventaja potencial de las técnicas descritas en este documento es la simplicidad del proceso de ensamblaje, que permite que se use un número mayor de sensores individuales, con una subdivisión más granular del campo de visión. Un muestreo de densidad suficientemente alta de espacio puede reducir o eliminar la necesidad de exploración mecánica, siempre que no haya regiones ciegas entre los FOV individuales. A la inversa, puede lograrse una mayor cobertura para un campo de visión limitado dado por sensor individual. Una red poliédrica puede no tener un factor de relleno del 100 % cuando se fabrica el dispositivo en un sustrato tal como una oblea. Esto puede generar un aumento marginal en el coste de fabricación del sensor. Pueden necesitarse etapas de procesamiento adicionales para crear conexiones entre las subunidades y para su individualización, habitualmente una vez que el resto del dispositivo se fabrica. Esto puede conducir a un aumento en costes de fabricación. Sin embargo, ya que esto puede hacerse de una manera por lotes, puede tener un impacto menor en el coste total de dispositivo y compensarse considerablemente por la reducción de tiempo de ensamblaje, materiales y complejidad de proceso. Mientras la divulgación se ha descrito en conexión con ciertas realizaciones, debe apreciarse que la divulgación no se limitará a las realizaciones divulgadas sino que, por l contrario, se concibe para cubrir diversas modificaciones y disposiciones incluidas dentro del alcance de las reivindicaciones adjuntas, a cuyo alcance se concederá la interpretación más amplia para abarcar todas tales modificaciones y estructuras equivalentes según se permite por la ley.

Publicaciones:

ES2868573 (21/10/2021) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2868573 (28/02/2022) - B2 Patente de invención con examen

Eventos:

En fecha 21/04/2020 se realizó Registro Instancia de Solicitud

En fecha 21/04/2020 se realizó Admisión a Trámite

En fecha 21/04/2020 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 06/05/2020 se realizó Superado examen de oficio

En fecha 24/09/2020 se realizó Realizado IET

En fecha 28/09/2020 se realizó 1109P_Comunicación Traslado del IET

En fecha 21/10/2021 se realizó Publicación Solicitud

En fecha 21/10/2021 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 18/01/2022 se realizó PETEX_Petición de examen sustantivo

En fecha 07/02/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 13/02/2022 se realizó No existen objeciones a la concesión de la solicitud

En fecha 13/02/2022 se realizó Finalización de Examen Sustantivo

En fecha 13/02/2022 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 18/02/2022 se realizó Publicación finalización de examen sustantivo

En fecha 21/02/2022 se realizó Concesión con examen sustantivo

En fecha 21/02/2022 se realizó Entrega título

En fecha 21/02/2022 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 28/02/2022 se realizó Publicación concesión Patente

En fecha 28/02/2022 se realizó Publicación Folleto Concesión

En fecha 29/08/2022 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

21/04/2020 - Pago Tasas IET

13/05/2022 - Pago 03 Anualidad

10/05/2023 - Pago 04 Anualidad