- Home /

- Publicaciones de patentes /

- MÁQUINA FORMADORA DE CAJAS CARTÓN ANIDABLES DE DISTINTOS TAMAÑOS POR ENCOLADO Y DOBLADO DE PLANCHAS PLANAS

Patente nacional por "MÁQUINA FORMADORA DE CAJAS CARTÓN ANIDABLES DE DISTINTOS TAMAÑOS POR ENCOLADO Y DOBLADO DE PLANCHAS PLANAS"

Este registro ha sido solicitado por

TELESFORO GONZALEZ MAQUINARIA SLU

a través del representanteSALVADOR JAVIER SÁNCHEZ QUILES

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 10/02/2021

- Número solicitud:

-

P202130103

- Número publicación:

-

ES2864730

- Fecha de concesión:

-

11/05/2022

- Inventores:

-

Persona física

- Datos del titular:

-

TELESFORO GONZALEZ MAQUINARIA SLU

- Datos del representante:

-

Salvador Javier Sánchez Quiles

- Clasificación Internacional de Patentes:

- B31B 50/62,B31B 50/00,B31B 50/07,B31B 50/46,B31B 50/02,B31B 50/04

- Clasificación Internacional de Patentes de la publicación:

- B31B 50/62,B31B 50/00,B31B 50/07,B31B 50/46,B31B 50/02,B31B 50/04

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

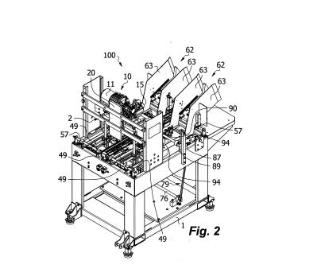

+ ES-2864730_B21.- Máquina (100) formadora de cajas (B) de cartón anidables unas dentro de otras y de distintos tamaños por encolado y doblado de planchas (P) planas, comprendiendo: un cargador (62) configurado para apoyar las planchas (P) con sus caras verticales o con una inclinación respecto a la vertical; un cabezal de succión (93) con uno o más succionadores (94) , y movible entre una primera posición, en donde está configurado para sujetar por succión individualmente estas planchas (P) apoyadas en el cargador (62) por una de sus caras, y una segunda posición, en donde está configurado para posicionar la plancha (P) horizontalmente con esa misma cara orientada hacia arriba; un aplicador de cola configurado para aplicar cola sobre partes de la plancha (P) , incluyendo inyectores de cola (4) y unas conducciones de cola flexibles presurizables (36) conectadas entre los inyectores de cola (4) y un depósito de cola (30) asociado a unos medios de presión (35) ; una estación de formación de cajas que comprende un molde (50) , una pluralidad de elementos formadores (52, 53) que delimitan una cavidad (51) del molde (50) , y un macho (6) movible linealmente en sentidos opuestos de inserción y extracción respecto de la cavidad (51) , incluyendo el macho (6) cuatro o más caras laterales (8) inclinadas respecto al movimiento del macho (6) y convergentes hacia una base inferior (7) del macho (6) configurada para presionar una base (F) de la plancha (P) posicionada entre el macho (6) y el molde (50) e insertarla al interior de la cavidad (51) para doblar unos paneles laterales (PL) de la plancha (P) y unir con la cola previamente aplicada los unos con los otros y formar una caja (B) de paredes laterales (WL) ; y estando la máquina (100) asociada a un dispositivo de anidado de cajas (3) , configurado para formar una pila de cajas (B) que atraviesa una embocadura de salida de la cavidad (51) en una disposición anidada las unas con las otras, mediante el contacto de las paredes laterales (WL) de una caja (B) con las de otras, que además refuerza la unión mediante la cola previamente aplicada; caracterizada porque comprende una pluralidad de líneas de formación de cajas configuradas para formar cajas (B) individualmente e integradas en un mismo chasis (1) , estando estas líneas dispuestas en paralelo y con mismos sentidos de transporte de plancha según una dirección longitudinal (X) lineal horizontal, comprendiendo cada una de estas líneas de formación de cajas el cargador (62) , cabezal de succión (93) , estación de ormación de cajas, y dispositivo de anidado de cajas (3) anteriormente referidos, y además: dos guías laterales (49) de plancha longitudinales y horizontales de separación regulable entre sí según una dirección transversal (Y) perpendicular a la dirección longitudinal (X) , entre las cuales el cabezal de succión (93) está configurado para posicionar la plancha (P) en la segunda posición, y un empujador (48) movible en la dirección longitudinal (X) para transportar planchas (P) una a una empujándolas por su parte trasera entre las dos guías laterales (49) , desde la segunda hacia una tercera posición, en donde las dos guías laterales (49) se extienden a ambos lados y por encima de la cavidad (51) para sustentar cada una de estas planchas (P) cuando están posicionadas entre el macho (6) y el molde (50) ; y uno o más de los citados inyectores de cola (4) dispuestos una distancia de separación vertical sobre la plancha (P) cuando esta es empujada entre las guías laterales (49) , respectivas una o más conducciones de cola flexibles y presurizables (36) conectadas a estos uno o más inyectores de cola (4) , y al menos una electroválvula (Y4) configurada para abrir y cerrar un paso de cola entre estos, estando los uno o más inyectores de cola (4) y los respectivos extremos de las conducciones de cola flexibles y presurizables (36) conectados a estos conjuntamente posicionados fijamente en posiciones deseadas a lo largo de un travesaño (27) de un dispositivo de regulación transversal (26) perpendicular a las guías laterales (49) acordes con el tamaño de la plancha (P) para depositar cordones de cola (CC) paralelos a la dirección longitudinal (X) ; comprendiendo la máquina (100) además un dispositivo de macho (10) configurado para mover los machos (6) , que comprende un primer motor eléctrico (11) acoplado a un primer dispositivo de monitorización rotacional (15) ; y en donde los empujadores (48) y cabezales de succión (93) son movibles mediante uno o más motores eléctricos adicionales (64, 80) de la máquina (100) , y uno de estos uno o más motores eléctricos adicionales (64, 80) está acoplado a un codificador rotacional (67) ; los motores eléctricos (11, 64, 80) , primer dispositivo de monitorización rotacional (15) , codificador rotacional (67) , y electroválvulas (Y4) están conectados a un dispositivo controlador que incluye un dispositivo controlador programable (9) ; y el aplicador de cola está configurado para aplicar cola sobre posiciones deseadas de cada plancha (P) en las direcciones longitudinal y transversal (X, Y) , durante el empuje guiado de estas mediante los empujadores (48) y guías laterales (49) sin interferir con este movimiento longitudinal continuado de cada una de las planchas (P) entre respectivas segunda y tercera posiciones, mediante el dispositivo de regulación transversal (26) y mediante unos valores de aplicación de cola asociados con la posición lineal de los empujadores (48) obtenibles ediante el codificador rotacional (67) , respectivamente. 2.- Máquina (100) según la reivindicación 1, en donde los empujadores (48) y cabezales de succión (93) son todos ellos movibles mediante un mismo motor eléctrico adicional (64) correspondiente con un segundo motor eléctrico (64) , y el dispositivo de macho (10) , segundo motor eléctrico (64) , y codificador rotacional (67) están configurados conjuntamente para mover controladamente los machos (6) independientemente del movimiento controlado y sincronizado de los empujadores (48) y cabezales de succión (93) . 3.- Máquina (100) según la reivindicación 1, en donde los empujadores (48) son movibles controladamente e independientemente de los cabezales de succión (93) mediante motores eléctricos adicionales (64, 80) distintos, correspondientes con un segundo motor eléctrico (64) y un tercer motor eléctrico (80) , respectivamente, estando este tercer motor eléctrico (80) preferentemente acoplado a un tercer dispositivo de monitorización rotacional (81) opcional. 4.- Máquina (100) según la reivindicación 3, en donde el segundo motor eléctrico (64) es un único motor eléctrico configurado para mover de forma controlada y sincronizada los empujadores (48) de todas las líneas de formación. 5.- Máquina (100) según la reivindicación 4, en donde el tercer motor eléctrico (80) es un único motor eléctrico configurado para mover de forma controlada y sincronizada los cabezales de succión (93) de todas las líneas de formación. 6.- Máquina (100) según cualquiera de las reivindicaciones anteriores, en donde los machos (6) de todas las líneas de formación de cajas son movibles de forma controlada y sincronizada mediante un único motor eléctrico correspondiente con el primer motor eléctrico (11) . 7.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde, en cada una de las líneas de formación de cajas, en base a respectivas posiciones del empujador (48) configuradas para ser determinadas mediante el codificador rotacional (67) y recibidas en el dispositivo controlador: - el dispositivo de macho (10) está configurado para iniciar el movimiento de inserción del macho (6) que causa movimientos simultáneos del empujador (48) y de inserción del macho (6) ; y - la al menos una electroválvula (Y4) está configurada para abrir y cerrar el paso de cola entre uno o más inyectores de cola (4) y respectivas conducciones de cola flexibles y presurizables (36) . 8.- Máquina (100) según la reivindicación 7, en donde los cabezales de succión (93) están adicionalmente configurados para iniciar su movimiento desde la primera hacia la segunda posición en base a una posición de los empujadores (48) determinada mediante el codificador rotacional (67) . 9.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde una pluralidad de miembros formadores de caja (5a) delimitantes de la cavidad (51) de al menos un molde (50) son movibles mediante al menos un actuador (5) conectado al dispositivo controlador, independientemente de los movimientos que son capaces de proporcionar los citados motores eléctricos (11, 64, 80) . 10.- Máquina (100) según cualquiera de las reivindicaciones anteriores, en donde: las conducciones de cola flexibles y presurizables (36) y los inyectores de cola (4) tienen asociadas respectivas resistencia de calentamiento (153) y respectivos sensores de temperatura (152) para el calentamiento controlado de los mismos; el depósito de cola (150) integra unos medios de calentamiento (31) de depósito para calentar y fundir cola y un sensor de temperatura (32) para el control de los medios de calentamiento (31) ; comprendiendo la máquina (100) además una pluralidad de mangueras eléctricas flexibles (38) cada una conectada entre el dispositivo controlador y las resistencias y sensores (33, 33) asociadas con las conducciones de cola flexibles y presurizables (36) e inyectores de cola (4) ; y en donde el dispositivo controlador está configurado para recibir información de los medios de calentamiento y presión (31, 35) , de las resistencias de calentamiento (33) , y de los sensores de temperatura (32) . 11.- Máquina (100) según la combinación de las reivindicaciones 7 y 10. 12.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde el movimiento de los cabezales de succión (93) , y la posición y movimiento de los empujadores (48) , y la apertura y cierre del paso entre inyectores de (4) y conducciones de cola (36) mediante las electroválvulas (Y4) conforman una serie de elementos controlables cuyo accionamiento puede ser determinado de forma controlada en cada línea de formación de cajas (B) a partir de un único valor de referencia correspondiente con el valor de lectura del codificador rotacional (67) enviado al dispositivo controlador (9) . 13.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde el dispositivo controlador programable (9) está configurado para almacenar los valores de plicación de cola en una memoria del mismo, y estos valores almacenados de inicio y fin de aplicación de cola pueden ser modificables. 14.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde las aristas de las caras laterales (8) de cada uno de los machos (8) pueden estar achaflanadas determinando machos (8) de ocho o doce caras laterales cada uno.

+ ES-2864730_A11.- Máquina (100) formadora de cajas (B) de cartón anidables unas dentro de otras y de distintos tamaños por encolado y doblado de planchas (P) planas, comprendiendo: un cargador (62) configurado para apoyar las planchas (P) con sus caras verticales o con una inclinación respecto a la vertical; un cabezal de succión (93) con uno o más succionadores (94) , y movible entre una primera posición, en donde está configurado para sujetar por succión individualmente estas planchas (P) apoyadas en el cargador (62) por una de sus caras, y una segunda posición, en donde está configurado para posicionar la plancha (P) horizontalmente con esa misma cara orientada hacia arriba; un aplicador de cola configurado para aplicar cola sobre partes de la plancha (P) , incluyendo inyectores de cola (4) y unas conducciones de cola flexibles presurizables (36) conectadas entre los inyectores de cola (4) y un depósito de cola (30) asociado a unos medios de presión (35) ; una estación de formación de cajas que comprende un molde (50) , una pluralidad de elementos formadores (52, 53) que delimitan una cavidad (51) del molde (50) , y un macho (6) movible linealmente en sentidos opuestos de inserción y extracción respecto de la cavidad (51) , incluyendo el macho (6) cuatro o más caras laterales (8) inclinadas respecto al movimiento del macho (6) y convergentes hacia una base inferior (7) del macho (6) configurada para presionar una base (F) de la plancha (P) posicionada entre el macho (6) y el molde (50) e insertarla al interior de la cavidad (51) para doblar unos paneles laterales (PL) de la plancha (P) y unir con la cola previamente aplicada los unos con los otros y formar una caja (B) de paredes laterales (WL) ; y estando la máquina (100) asociada a un dispositivo de anidado de cajas (3) , configurado para formar una pila de cajas (B) que atraviesa una embocadura de salida de la cavidad (51) en una disposición anidada las unas con las otras, mediante el contacto de las paredes laterales (WL) de una caja (B) con las de otras, que además refuerza la unión mediante la cola previamente aplicada; caracterizada porque comprende una pluralidad de líneas de formación de cajas configuradas para formar cajas (B) individualmente e integradas en un mismo chasis (1) , estando estas líneas dispuestas en paralelo y con mismos sentidos de transporte de plancha según una dirección longitudinal (X) lineal horizontal, comprendiendo cada una de estas líneas de formación de cajas el cargador (62) , cabezal de succión (93) , estación de ormación de cajas, y dispositivo de anidado de cajas (3) anteriormente referidos, y además: dos guías laterales (49) de plancha longitudinales y horizontales de separación regulable entre sí según una dirección transversal (Y) perpendicular a la dirección longitudinal (X) , entre las cuales el cabezal de succión (93) está configurado para posicionar la plancha (P) en la segunda posición, y un empujador (48) movible en la dirección longitudinal (X) para transportar planchas (P) una a una empujándolas por su parte trasera entre las dos guías laterales (49) , desde la segunda hacia una tercera posición, en donde las dos guías laterales (49) se extienden a ambos lados y por encima de la cavidad (51) para sustentar cada una de estas planchas (P) cuando están posicionadas entre el macho (6) y el molde (50) ; y uno o más de los citados inyectores de cola (4) dispuestos una distancia de separación vertical sobre la plancha (P) cuando esta es empujada entre las guías laterales (49) , y de las citadas conducciones de cola flexibles y presurizables (36) conectadas a estos, y al menos una electroválvula (Y4) configurada para abrir y cerrar un paso de cola entre estos, estando los uno o más inyectores de cola (4) y los respectivos extremos de las conducciones de cola flexibles y presurizables (36) conectados a estos conjuntamente posicionados fijamente en posiciones deseadas a lo largo de un travesaño (27) de un dispositivo de regulación transversal (26) perpendicular a las guías laterales (49) acordes con el tamaño de la plancha (P) para depositar cordones de cola (CC) paralelos a la dirección longitudinal (X) ; comprendiendo la máquina (100) además un dispositivo de macho (10) configurado para mover los machos (6) , que comprende un primer motor eléctrico (11) acoplado a un primer dispositivo de monitorización rotacional (15) ; y en donde los empujadores (48) y cabezales de succión (93) son movibles mediante uno o más motores eléctricos adicionales (64, 80) de la máquina (100) , y uno de estos uno o más motores eléctricos adicionales (64, 80) está acoplado a un codificador rotacional (67) ; los motores eléctricos (11, 64, 80) , primer dispositivo de monitorización rotacional (15) , codificador rotacional (67) , y electroválvulas (Y4) están conectados a un dispositivo controlador que incluye un dispositivo controlador programable (9) ; y el aplicador de cola está configurado para aplicar cola sobre posiciones deseadas de cada plancha (P) en las direcciones longitudinal y transversal (X, Y) , durante el empuje guiado de estas mediante los empujadores (48) y guías laterales (49) sin interferir con este movimiento longitudinal continuado de cada una de las planchas (P) entre respectivas segunda y tercera posiciones, mediante el dispositivo de regulación transversal (26) y mediante unos valores de aplicación de cola asociados con la posición lineal de los empujadores (48) obtenibles mediante el codificador rotacional (67) , respectivamente. 2.- Máquina (100) según la reivindicación 1, en donde, más preferentemente, los empujadores (48) y cabezales de succión (93) son todos ellos movibles mediante un mismo motor eléctrico adicional (64) correspondiente con un segundo motor eléctrico (64) , y el dispositivo de macho (10) , segundo motor eléctrico (64) , y codificador rotacional (67) están configurados conjuntamente para mover controladamente los machos (6) independientemente del movimiento controlado y sincronizado de los empujadores (48) y cabezales de succión (93) . 3.- Máquina (100) según la reivindicación 1, en donde, más preferentemente, los empujadores (48) son movibles controladamente e independientemente de los cabezales de succión (93) mediante motores eléctricos adicionales (64, 80) distintos, correspondientes con un segundo motor eléctrico (64) y un tercer motor eléctrico (80) , respectivamente, estando este tercer motor eléctrico (80) preferentemente acoplado a un tercer dispositivo de monitorización rotacional (81) opcional. 4.- Máquina (100) según la reivindicación 3, en donde el segundo motor eléctrico (64) es un único motor eléctrico configurado para mover de forma controlada y sincronizada los empujadores (48) de todas las líneas de formación. 5.- Máquina (100) según la reivindicación 4, en donde el tercer motor eléctrico (80) es un único motor eléctrico configurado para mover de forma controlada y sincronizada los cabezales de succión (93) de todas las líneas de formación. 6.- Máquina (100) según cualquiera de las reivindicaciones anteriores, en donde los machos (6) de todas las líneas de formación de cajas son movibles de forma controlada y sincronizada mediante un único motor eléctrico correspondiente con el primer motor eléctrico (11) . 7.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde, en cada una de las líneas de formación de cajas, en base a respectivas posiciones del empujador (48) configuradas para ser determinadas mediante el codificador rotacional (67) y recibidas en el dispositivo controlador: - el dispositivo de macho (10) está configurado para iniciar el movimiento de inserción del macho (6) que causa movimientos simultáneos del empujador (48) y de inserción del macho (6) ; y - la al menos una electroválvula (Y4) está configurada para abrir y cerrar el paso de cola entre uno o más inyectores de cola (4) y respectivas conducciones de cola flexibles y presurizables (36) . 8.- Máquina (100) según la reivindicación 7, en donde los cabezales de succión (93) están adicionalmente configurados para iniciar su movimiento desde la primera hacia la segunda posición en base a una posición de los empujadores (48) determinada mediante el codificador rotacional (67) . 9.- Máquina (100) según una cualquiera de las reivindicaciones anteriores, en donde una pluralidad de miembros formadores de caja (5a) delimitantes de la cavidad (51) de al menos un molde (50) son movibles mediante al menos un actuador (5) conectado al dispositivo controlador, independientemente de los movimientos que son capaces de proporcionar los citados motores eléctricos (11, 64, 80) . 10.- Máquina (100) según cualquiera de las reivindicaciones anteriores, en donde: las conducciones de cola flexibles y presurizables (36) y los inyectores de cola (4) tienen asociadas respectivas resistencia de calentamiento (153) y respectivos sensores de temperatura (152) para el calentamiento controlado de los mismos; el depósito de cola (150) integra unos medios de calentamiento (31) de depósito para calentar y fundir cola y un sensor de temperatura (32) para el control de los medios de calentamiento (31) ; comprendiendo la máquina (100) además una pluralidad de mangueras eléctricas flexibles (38) cada una conectada entre el dispositivo controlador y las resistencias y sensores (33, 33) asociadas con las conducciones de cola flexibles y presurizables (36) e inyectores de cola (4) ; y en donde el dispositivo controlador está configurado para recibir información de los medios de calentamiento y presión (31, 35) , de las resistencias de calentamiento (33) , y de los sensores de temperatura (32) . 11.- Máquina (100) según la combinación de las reivindicaciones 7 y 10.

Los productos y servicios protegidos por este registro son:

B31B 50/62 - B31B 50/00 - B31B 50/07 - B31B 50/46 - B31B 50/02 - B31B 50/04

Descripciones: