- Home /

- Publicaciones de patentes /

- MÁQUINA DE ENLATADO DE ATÚN CON CONTROL DE CALIDAD AUTOMÁTICO

Patente nacional por "MÁQUINA DE ENLATADO DE ATÚN CON CONTROL DE CALIDAD AUTOMÁTICO"

Este registro ha sido solicitado por

HERMASA CANNING TECHNOLOGY, S.A.

a través del representanteISABEL CARVAJAL Y URQUIJO

Contacto

- Estado: A punto de caducar

- País:

- España

- Fecha solicitud:

- 19/04/2022

- Número solicitud:

-

P202230353

- Número publicación:

-

ES2954836

- Fecha de concesión:

-

27/03/2024

- Inventores:

-

Persona física

- Datos del titular:

-

HERMASA CANNING TECHNOLOGY, S.A.

- Datos del representante:

-

Isabel Carvajal y Urquijo

- Clasificación Internacional de Patentes:

- B65B 25/06

- Clasificación Internacional de Patentes de la publicación:

- B65B 25/06

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

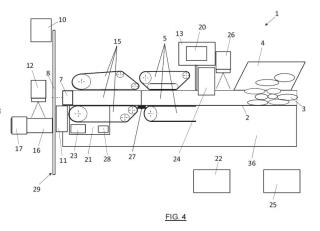

+ ES-2954836_A11. Una máquina de enlatado de atún con control de calidad automático, que comprende: un sistema transportador de alimentación (2) configurado para recibir y transportar bloques de atún (3) ; un sistema de control de densidad (5) configurado para compactar los bloques de atún (3) ; una boquilla (7) configurada para conformar los bloques de atún compactados; un dispositivo de corte (8) configurado para obtener porciones de atún a partir de los bloques de atún conformados; un sistema de alimentación de latas vacías (10) ; un sistema empujador (11) que comprende un empujador (57) configurado para introducir las porciones de atún en las latas vacías (9) según una presión y un recorrido regulables; un sistema de visión artificial (12) configurado para realizar mediciones de altura (104) de las porciones de atún enlatadas (18) ; y una unidad de control (13) configurada para ajustar dinámicamente la altura de las porciones de atún enlatadas mediante el control de la presión y el recorrido (106) del empujador (57) en función de las mediciones de altura (104) de las porciones de atún enlatadas (18) . 2. La máquina según la reivindicación 1, donde el sistema de visión artificial comprende un sensor de perfil láser (80) configurado para realizar las mediciones de altura (104) . 3. La máquina según cualquiera de las reivindicaciones anteriores, donde el sistema de visión artificial (12) comprende un sistema de iluminación (81) y una cámara de color (82) configurada para capturar imágenes (86) de las porciones de atún enlatadas (18) . 4. La máquina según la reivindicación 2 o 3, donde el sistema de visión artificial (12) está configurado para detectar defectos (112) en las porciones de atún enlatadas (18) mediante el análisis de las imágenes (86) capturadas por la cámara de color (82) y/o mediante el análisis de las mediciones de altura (104) realizadas por el sensor de perfil láser (80) . 5. La máquina según la reivindicación 4, donde el sistema de visión artificial (12) está configurado para detectar la presencia de sangacho (87) en las porciones de atún nlatadas (18) mediante el análisis de los niveles del componente de rojo en los pixeles de las imágenes (86) capturadas. 6. La máquina según cualquiera de las reivindicaciones 4 a 5, donde el sistema de visión artificial (12) está configurado para detectar al menos uno de los siguientes defectos en las porciones de atún enlatadas (18) : la presencia de objetos extraños en la superficie; zonas de color oscuro; la existencia de huecos (h1, h2) ; restos de atún en el borde de la lata que impiden un correcto sellado de la lata. 7. La máquina según cualquiera de las reivindicaciones 4 a 6, donde la unidad de control (13) está configurada para enviar a una línea de rechazo (120) a las latas llenas (19) que incluyen las porciones de atún enlatadas (18) con al menos un determinado defecto (112) . 8. La máquina según cualquiera de las reivindicaciones anteriores, donde el sistema de visión artificial (12) está configurado para calcular una altura media de las porciones de atún enlatadas (18) en una primera región de interés; y donde la unidad de control (13) está configurada para controlar la presión y el recorrido del empujador (57) en función al menos de la altura media calculada. 9. La máquina según cualquiera de las reivindicaciones anteriores, donde el sistema de visión artificial (12) está configurado para calcular una altura máxima y/o una altura mínima de las porciones de atún enlatadas (18) en una segunda región de interés. 10. La máquina según la reivindicación 9, donde el sistema de visión artificial (12) está configurado para detectar faldones de atún en el borde de la lata mediante la obtención de una altura máxima y una altura mínima en el perímetro exterior de las porciones de atún enlatadas (18) ; y donde la unidad de control (13) está configurada para controlar la presión y el recorrido del empujador (57) en función al menos de los faldones de atún detectados. 11. La máquina según cualquiera de las reivindicaciones anteriores, donde el empujador (57) dispone de una base (53) adaptada a la forma de la lata y a través de la cual el mpujador (57) contacta con la porción de atún, donde la base del empujador (53) tiene practicadas unas perforaciones (58) ; y donde la máquina de enlatado de atún (1) comprende un sistema de soplado (60) configurado para inyectar aire y/o vapor de agua a través de las perforaciones (58) de la base del empujador (53) en el inicio del movimiento de retroceso del empujador (57) . 12. La máquina según cualquiera de las reivindicaciones anteriores, que comprende: un sistema transportador de avance (15) de los bloques de atún (3) configurado para desplazar los bloques de atún compactados hacia la boquilla (7) mediante un avance intermitente; un sistema transportador de salida (16) configurado para recibir y transportar las porciones de atún enlatadas (18) ; y una pesadora dinámica (17) configurada para obtener los pesos (108) de las porciones de atún enlatadas (18) ; y donde la unidad de control está configurada para ajustar dinámicamente los pesos (108) de las porciones de atún enlatadas (18) con respecto a un peso objetivo de empaque mediante el control del avance (110) del sistema transportador de avance (15) . 13. La máquina según la reivindicación 12, que está configurada para enviar a una línea de rechazo (120) a las latas llenas (19) que incluyen las porciones de atún enlatadas (18) con un determinado peso por debajo del peso objetivo de empaque.

+ ES-2954836_B21. Una máquina de enlatado de atún con control de calidad automático, que comprende: un sistema transportador de alimentación (2) configurado para recibir y transportar bloques de atún (3) ; un sistema de control de densidad (5) configurado para compactar los bloques de atún (3) ; una boquilla (7) configurada para conformar los bloques de atún compactados; un dispositivo de corte (8) configurado para obtener porciones de atún a partir de los bloques de atún conformados; un sistema de alimentación de latas vacías (10) ; caracterizado por que la máquina de enlatado de atún (1) comprende: un sistema empujador (11) que comprende un empujador (57) configurado para introducir las porciones de atún en las latas vacías (9) según una presión y un recorrido regulables; un sistema de visión artificial (12) configurado para realizar mediciones de altura (104) de las porciones de atún enlatadas (18) ; y una unidad de control (13) configurada para ajustar dinámicamente la altura de las porciones de atún enlatadas mediante el control de la presión y el recorrido (106) del empujador (57) en función de las mediciones de altura (104) de las porciones de atún enlatadas (18) . 2. La máquina según la reivindicación 1, caracterizado por que el sistema de visión artificial comprende un sensor de perfil láser (80) configurado para realizar las mediciones de altura (104) . 3. La máquina según la reivindicación 2, caracterizado por que el sistema de visión artificial (12) está configurado para detectar defectos (112) en las porciones de atún enlatadas (18) mediante el análisis de las mediciones de altura (104) realizadas por el sensor de perfil láser (80) . 4. La máquina según cualquiera de las reivindicaciones anteriores, caracterizado por que el sistema de visión artificial (12) comprende un sistema de iluminación (81) y una cámara de color (82) configurada para capturar imágenes (86) de las porciones de atún enlatadas (18) . 5. La máquina según la reivindicación 4, caracterizado por que el sistema de visión artificial (12) está configurado para detectar defectos (112) en las porciones de atún enlatadas (18) mediante el análisis de las imágenes (86) capturadas por la cámara de color (82) . 6. La máquina según la reivindicación 5, caracterizado por que el sistema de visión artificial (12) está configurado para detectar la presencia de sangacho (87) en las porciones de atún enlatadas (18) mediante el análisis de los niveles del componente de rojo en los pixeles de las imágenes (86) capturadas. 7. La máquina según cualquiera de las reivindicaciones 5 a 6, caracterizado por que el sistema de visión artificial (12) está configurado para detectar al menos uno de los siguientes defectos en las porciones de atún enlatadas (18) : la presencia de objetos extraños en la superficie; zonas de color oscuro; la existencia de huecos (h 1, h2) ; restos de atún en el borde de la lata que impiden un correcto sellado de la lata. 8. La máquina según cualquiera de las reivindicaciones 5 a 7, caracterizado por que la unidad de control (13) está configurada para enviar a una línea de rechazo (120) a las latas llenas (19) que incluyen las porciones de atún enlatadas (18) con al menos un determinado defecto (112) . 9. La máquina según cualquiera de las reivindicaciones anteriores, caracterizado por que el sistema de visión artificial (12) está configurado para calcular una altura media de las porciones de atún enlatadas (18) en una primera región de interés; y donde la unidad de control (13) está configurada para controlar la presión y el recorrido del empujador (57) en función al menos de la altura media calculada. 10. La máquina según cualquiera de las reivindicaciones anteriores, caracterizado por que el sistema de visión artificial (12) está configurado para calcular una altura máxima y/o una altura mínima de las porciones de atún enlatadas (18) en una segunda región de interés. 11. La máquina según la reivindicación 10, caracterizado por que el sistema de visión artificial (12) está configurado para detectar faldones de atún en el borde de la lata ediante la obtención de una altura máxima y una altura mínima en el perímetro exterior de las porciones de atún enlatadas (18) ; y donde la unidad de control (13) está configurada para controlar la presión y el recorrido del empujador (57) en función al menos de los faldones de atún detectados. 12. La máquina según cualquiera de las reivindicaciones anteriores, caracterizado por que el empujador (57) dispone de una base (53) adaptada a la forma de la lata y a través de la cual el empujador (57) contacta con la porción de atún, donde la base del empujador (53) tiene practicadas unas perforaciones (58) ; y donde la máquina de enlatado de atún (1) comprende un sistema de soplado (60) configurado para inyectar aire y/o vapor de agua a través de las perforaciones (58) de la base del empujador (53) en el inicio del movimiento de retroceso del empujador (57) . 13. La máquina según cualquiera de las reivindicaciones anteriores, caracterizado por que comprende: un sistema transportador de avance (15) de los bloques de atún (3) configurado para desplazar los bloques de atún compactados hacia la boquilla (7) mediante un avance intermitente; un sistema transportador de salida (16) configurado para recibir y transportar las porciones de atún enlatadas (18) ; y una pesadora dinámica (17) configurada para obtener los pesos (108) de las porciones de atún enlatadas (18) ; y donde la unidad de control está configurada para ajustar dinámicamente los pesos (108) de las porciones de atún enlatadas (18) con respecto a un peso objetivo de empaque mediante el control del avance (110) del sistema transportador de avance (15) . 14. La máquina según la reivindicación 13, caracterizado por que está configurada para enviar a una línea de rechazo (120) a las latas llenas (19) que incluyen las porciones de atún enlatadas (18) con un determinado peso por debajo del peso objetivo de empaque.

Los productos y servicios protegidos por este registro son:

B65B 25/06

Descripciones:

+ ES-2954836_A1 MÁQUINA DE ENLATADO DE ATÚN CON CONTROL DE CALIDAD AUTOMÁTICO Campo técnico de la invención La invención pertenece al campo del procesado de atún, y más concretamente a los sistemas de control de calidad del empacado de atún. Antecedentes de la invención o Estado de la Técnica En procesamiento industrial de atún y de otras especies pelágicas es de uso generalizado el uso de equipos de enlatado. Existen diferentes tipos de máquinas de empacado o enlatado de atún y especies pelágicas, donde operarios manualmente alimentan la máquina con bloques de atún (en forma de lomos, trozos y/o migas) . Luego el equipo compacta los bloques, los corta en porciones e introduce las porciones en las latas, en cadencias de producción de entre 200 a 500 latas por minuto. En el estado del arte existe una pluralidad de divulgaciones dirigidas a equipos y máquinas relacionados con el enlatado de pescado y concretamente el enlatado de atún y especies pelágicas, dentro de las que se encuentra el documento de patente ES 2119608 B1 que enseña un sistema de movimiento actuado por ruedas dentadas y un moto-reductor con convertidor de frecuencia. De otra parte, el documento de patente ES 2351318 B1 divulga una máquina que usa bloques de atún, automatizando la alimentación de materia prima de la máquina de enlatado. El documento EP2204324 A1 divulga una máquina que genera avance del atún con una cinta de transporte, y con cámaras de compactación rotativas, equipado con una célula de carga para medir la fuerza de compactación. Sin embargo, las máquinas de enlatado existentes actualmente presentan el inconveniente de que no incorporan un control de calidad automatizado de las latas de atún fabricadas. Breve descripción de la invención La presente invención se refiere a una máquina de enlatado de atún que resuelve los problemas del estado del arte, al incorporar un control de calidad automático de las latas de atún producidas. En particular, la máquina de enlatado de atún de la presente invención permite de manera ventajosa autoajustar dinámicamente la altura de las porciones de atún enlatadas. Para ello la máquina incluye un empujador configurado para introducir las porciones de atún en las latas según una presión y un recorrido regulables, y un sistema de visión artificial configurado para realizar mediciones de altura de las porciones de atún enlatadas, encargándose una unidad de control de ajustar dinámicamente la altura de las porciones de atún enlatadas mediante el control de la presión y el recorrido del empujador en función de las mediciones de altura de las porciones de atún enlatadas. El recorrido y la presión del empujador se aumenta o se reduce dependiendo de la altura media del atún en la lata y/o de la existencia de faldones en el perímetro exterior de la pastilla de atún, obtenidos mediante el sistema de visión artificial. El autoajuste del recorrido y la presión del empujador se realiza dinámicamente en tiempo real, según las mediciones de altura realizados por el sistema de visión artificial. Las mediciones de altura son preferentemente realizadas por un sensor de perfil láser 3D, el cual se encarga de medir la altura media de la pastilla de atún en la lata, el nivel de uniformidad en la superficie y/o la existencia o no de faldones de atún en los laterales de la lata. En caso de que al menos alguna de estas características medidas no sean las deseadas, la unidad de control tomará acciones automáticamente sobre el recorrido del empujador y la presión que ejerce sobre la pastilla de atún cuando la introduce dentro de la lata. En una realización, el sistema de visión artificial está configurado para calcular una altura media de las porciones de atún enlatadas y la unidad de control está configurada para ajustar la altura media de las porciones de atún enlatadas mediante el control de la presión y el recorrido del empujador. Adicionalmente, la máquina también permite autoajustar el peso de llenado de forma continua y en tiempo real durante la producción para conseguir mejorar la precisión del peso medio de empaque respecto a un peso de empaque objetivo deseado. Para ello, la máquina incluye un sistema transportador de avance (que incluye una o varias bandas transportadoras) de los bloques de atún configurado para desplazar los bloques de atún ompactados hacia la boquilla mediante un avance intermitente controlado por un servomotor, y la unidad de control está configurada para ajustar dinámicamente los pesos de las porciones de atún enlatadas con respecto a un peso objetivo de empaque mediante el control del avance del sistema transportador de avance. El avance se refiere a la distancia (e.g. en mm) que debe avanzar sistema transportador de avance en cada movimiento intermitente. Cada uno de esos avances corresponde con el llenado de atún de una lata, y por tanto repercute en el tamaño de la sección de atún que se introduce en la lata. La altura del producto en la lata dependerá, en primer lugar, de la distancia recorrida por la banda transportadora en cada avance. A mayor distancia, mayor sección de atún se introduce en la lata. La unidad de control recoge los pesos de todas las latas fabricadas, obtenidos por una pesadora dinámica, y va calculando progresivamente la media de pesos de llenado obtenidos, de forma que cuando se detecta un peso mayor o menor que el peso de llenado objetivo automáticamente la unidad de control modifica la longitud del avance aplicado en el servomotor que controla el sistema transportador de avance en función de la diferencia con el peso objetivo deseado (e.g. de forma proporcional a dicha diferencia) , aumentando el avance si la diferencia con el peso objetivo es negativa o disminuyendo el avance si la diferencia es positiva, consiguiendo de esta forma que la distribución de pesos de llenado esté centrada de forma precisa en el valor de peso objetivo. El nuevo valor avance se puede calcular aplicando un factor de conversión empírico para transformar la diferencia de peso en gramos en un valor de avance en mm. Para el control del avance la unidad de control puede utilizar un controlador proporcional o de otro tipo (e.g. un controlador PID) . La máquina también puede incorporar un sistema de rechazo automático de latas con defectos. El sistema de visión artificial incorpora una cámara de color que capta imágenes de las porciones de atún enlatadas. El sistema de visión artificial está configurado para detectar defectos en las porciones de atún enlatadas mediante el análisis de las imágenes capturadas por la cámara de color y/o mediante el análisis de las mediciones de altura realizadas por el sensor de perfil láser, y la unidad de control envía las latas con defectos a una línea de rechazo. El rechazo o aceptación de las latas puede venir determinado según un cumplimiento de estándares de calidad en la apariencia de empaque de la lata respecto a unos requisitos mínimos, que incluyen la detección de sangacho, zonas oscuras, objetos extraños, huecos en el atún o la presencia de materia prima en la zona de cierre. Para los requisitos mínimos se pueden utilizar diferentes parámetros de calidad, tales como: - Altura media de la pastilla de atún. - Altura máxima del atún en el perímetro exterior de la pastilla para detectar posibles faldones en los bordes de la pastilla. - Altura mínima aceptada (para detectar posibles huecos en el atún) . - Diferencia entre alturas mínima y máxima de la pastilla para medir el nivel de homogeneidad en la superficie. - Porcentaje máximo aceptado de superficie con zonas oscuras y de superficie con sangacho o sangre coagulada. - Porcentaje de superficie con sangacho o con zonas oscuras, o la presencia de objetos extraños. Mediante las capturas de imágenes que proporciona la cámara, un algoritmo de visión artificial puede detectar estos parámetros (por ejemplo, mediante las diferencias en los niveles del componente de rojo de cada pixel) . - Presencia de producto en el exterior de la lata que impidan el sellado de la misma. Con los parámetros de calidad calculados, la unidad de control los puede comparar con unos valores objetivos y rechazar o no la lata según el cumplimiento de los mismos. Por ejemplo, en cuanto a las alturas medidas la unidad de control puede calcular las diferencias entre las alturas medidas y los valores objetivos, rechazando la lata si no cumplen con lo establecido (por ejemplo, si la diferencia supera un determinado umbral) . Breve descripción de las figuras A continuación, se pasa a describir de manera muy breve una serie de dibujos que ayudan a comprender mejor la invención y que se relacionan expresamente con una realización de dicha invención que se presenta como un ejemplo no limitativo de ésta. La Figura 1 muestra un ejemplo de una máquina de enlatado de atún de acuerdo a una realización. Las Figuras 2A, 2B, 2C, 2D y 2E muestran, respectivamente, una vista en perspectiva, una perspectiva delantera, una vista en alzado, una vista frontal y una vista en planta de una máquina de enlatado de atún de acuerdo a una posible realización. La Figura 3 muestra, de acuerdo a una posible realización, una máquina de enlatado de atún con la carcasa que cubre el sistema de control de densidad retirada. La Figura 4 represente un esquema simplificado de los elementos que incorpora la máquina de enlatado de atún según una realización. La Figura 5 muestra el grupo de transportadores empleados para el control de densidad del atún. Las Figuras 6A-6C muestran diferentes vistas de un pisador instalado en la máquina. La Figura 7 ilustra un grupo de transportadores de avance de atún, de acuerdo a una realización. La Figura 8 muestra, de acuerdo a una realización, el sistema de desplazamiento de la masa de atún. La Figura 9 presenta una modalidad de bandas laterales no partidas, utilizadas en el sistema de desplazamiento de la masa de atún. La Figura 10 representa el avance del atún desde las bandas de avance hacia la boquilla. Las Figuras 11A-11C representan distintas vistas de una boquilla utilizada en la máquina, de acuerdo a una realización. Las Figuras 12A-12B muestras una cuchilla caladora empleada para dividir en dos partes la masa de atún que discurre por la boquilla de la figura anterior. Las Figuras 13A-13C muestran el conjunto estrella con antecámaras (Figura 13A) , sin antecámaras (Figura 13B) y el funcionamiento del conjunto estrella durante el proceso de llenado de la lata con atún (Figura 13C) . Las Figuras 14A-14D ilustran el sistema empujador de acuerdo a una realización. Las Figuras 15A-15C muestran el sistema de soplado en el empujador de acuerdo a una realización. La Figura 16 representa un ejemplo de conjunto indexador-reductor utilizado en la máquina. La Figura 17 muestra un ejemplo de sistema de visión artificial. Las Figuras 18A-18B ilustran el proceso de detección de sangacho usando una cámara de color. Las Figuras 19A-19E muestran diferentes ejemplos de perfiles de empaque obtenidos por el sensor de perfil láser. La Figura 20 muestra un perfil de lata 3D generado mediante la superposición de perfiles. Las Figuras 21A-21C muestra, según diferentes realizaciones, un diagrama esquemático las entradas y salidas de la unidad de control. Descripción detallada de la invención La Figura 1 muestran una vista en perspectiva de una máquina de enlatado de atún 1 con control de calidad en funcionamiento, de acuerdo a una posible realización de la presente invención, en la cual se realiza un control dinámico de la altura de las pastillas de atún en las latas. Las Figuras 2A-E muestran diferentes vistas de una máquina de enlatado de atún 1 similar a la de la Figura 1, pero parada, sin representar el sistema de alimentación de latas vacías ni los bloques de atún. La máquina de enlatado de atún 1 comprende un sistema transportador de alimentación 2 encargado de recibir y transportar bloques de atún 3 en forma de lomos, trozos y/o migas. Los bloques de atún 3 son depositados manualmente en una bandeja de recepción de pescado 4, y posteriormente son trasladados hacia el sistema transportador de alimentación 2. Si bien en el ejemplo representado en las figuras la alimentación de atún a la máquina se realiza de forma manual, la máquina de enlatado de atún 1 puede incorporar un sistema automático de alimentación de atún. Los bloques de atún 3 son compactados por un sistema de control de densidad 5, protegido por una carcasa 6. En la Figura 3 se muestra la máquina parada con la carcasa 6 retirada, donde se aprecia el sistema de control de densidad 5. Una vez compactados, los bloques de atún 3 atraviesan una boquilla configurada para conformar los bloques de atún 3 con una forma determinada que se adapta a las latas vacías. En la Figura 4 se muestra una vista lateral esquemática con los elementos de la máquina de enlatado de atún 1, en la cual se aprecia la boquilla 7. Un dispositivo de corte 8 se encarga de cortar los bloques de atún conformados para obtener porciones o pastillas de atún. En una realización, el dispositivo de corte se implementa mediante una cuchilla giratoria, la cual realiza el corte en la boca de la boquilla 7 para poder introducir las porciones resultantes del corte en latas vacías 9. Un sistema de alimentación de latas vacías 10 suministra latas vacías 9 a la máquina (por ejemplo, mediante un acoplamiento consistente en un tramo de bajada de varillas) , las cuales se posicionan enfrentadas a las porciones de atún. Un empujador, el cual forma parte de un sistema empujador 11, introduce las porciones de atún en las latas vacías según una presión y un recorrido regulables. A continuación, un sistema de visión artificial 12 realiza mediciones de altura de las porciones de atún enlatadas, y una unidad de control 13 recibe dichas mediciones y se encarga de ajustar dinámicamente la altura de las porciones de atún enlatadas mediante el control de la presión y el recorrido del empujador. El ajuste de la presión y recorrido del empujador se lleva a cabo en función de las mediciones de altura de las porciones de atún enlatadas. Por ejemplo, en caso de detección de una altura insuficiente de atún en la lata, que de una apariencia negativa al consumidor cuando abre la lata, la unidad de control procede a reducir la presión y el recorrido del empujador una cantidad determinada en función de la altura de atún que haya que corregir, aumentando de esta forma la altura del atún en la lata hasta obtener una altura de atún admisible en la lata. El proceso de control de la altura de atún en la lata se puede realizar de manera reiterativa, en lazo cerrado, por ejemplo mediante un controlador proporcional o un controlador PID que actúa en función del error con respecto a una altura objetivo. En una realización, la máquina de enlatado de atún 1 puede comprender un control de calidad adicional, y concretamente un control dinámico de los pesos de llenado de las latas. Para ello la máquina de enlatado de atún 1 comprende un sistema transportador e avance 15 de los bloques de atún, un sistema transportador de salida 16 y una pesadora dinámica 17. El sistema transportador de avance 15 se encarga de desplazar los bloques de atún compactados hacia la boquilla 7 mediante un movimiento intermitente de arranque y paro, que genera un avance intermitente, controlado preferentemente por un servomotor. El sistema transportador de salida 16 recibe y transporta las latas llenas 19 (esto es, las latas que ya incluyen en su interior las porciones de atún enlatadas 18 y que permanecen abiertas, no han sido aún selladas con la tapa superior) hacia la pesadora dinámica 17, la cual se encarga de pesarlas en movimiento, de manera individual. Por su parte, la unidad de control 13 está configurada para ajustar dinámicamente el peso de las porciones de atún enlatadas 18 con respecto a un peso objetivo de empaque mediante el control del movimiento intermitente de arranque y paro (control del avance) del sistema transportador de avance. El avance corregido es una salida de la unidad de control 13, y es el resultado del ajuste calculado automáticamente partiendo de los pesos obtenidos de la pesadora dinámica 17. Por ejemplo, en caso de detección de un peso insuficiente de atún en la lata, lo cual puede ser una causa de rechazo del producto, la unidad de control 13 controlaría el servomotor del sistema transportador de avance 15 para aumentar la distancia de avance de los bloques de atún compactados en cada activación del servomotor, incrementándose de esta forma el volumen de las porciones de atún y, por ende, el peso de las mismas. En las Figuras 1 a 4, las cuales ilustran un ejemplo de realización que no debe considerarse con carácter limitativo, se muestran otros elementos que puede incorporar la máquina de enlatado de atún 1, cuya funcionalidad se explicará a continuación: - Plataforma de trabajo 14. - Bancada o estructura portante 36. - Pantalla táctil 20, integrada en la unidad de control 13. - Conjunto indexador-reductor21. - Cuadro eléctrico 22. - Cuadro neumático 23. - Pisador 24. - Pesadora de entrada 25. - Sensor NIR26. - Sensor de temperatura 27. - Sensor de vibraciones 28. - Conjunto estrella 29. La plataforma de trabajo 14 se dispone a lo largo de la zona de carga de producto y encima de ella se sitúan los operarios que realizan la carga manual de bloques de atún 3 en la máquina. La bancada o estructura portante 36 es la estructura base de la máquina, con regulación de altura para su nivelación y para la absorción de posibles vibraciones durante el funcionamiento. La máquina de enlatado de atún 1 incorpora una pesadora de entrada 25 para pesar los bloques de atún 3 que son introducidos en la empacadora. La pesadora de entrada 25 puede ser implementada, por ejemplo, mediante una báscula (pesaje manual de las cajas que contienen los bloques de atún 3 antes de depositarlos en la bandeja de recepción de pescado 4) o mediante una pesadora dinámica ubicada a la entrada (pesaje automático de los bloques de atún en el propio sistema transportador de alimentación 2 de la empacadora, o inmediatamente antes) . Al depositar los bloques de atún 3 en el sistema transportador de alimentación 2 es importante que no queden huecos libres, ya que si los bloques (e.g. lomos) son muy grandes y quedan huecos libres entre ellos, se pueden generar ineficiencias en el peso de producto empacado en las latas. De cualquier manera, el sistema de control de densidad 5, opcionalmente ayudado por el pisador 24, se encarga de controlar y homogeneizar la densidad del atún, tratando de distribuir el atún sobre las bandas de una manera más homogénea y reducir los posibles huecos que se puedan encontrar. El sistema de control de densidad 5 se puede implementar mediante un grupo de transportadores, según se muestra en detalle en la Figura 5. En la realización mostrada en dicha figura el sistema de control de densidad 5 comprende cuatro transportadores de banda plástica que se encargan de trasladar los bloques de atún 3 depositados manualmente a la entrada de la máquina. El conjunto de transportadores de control de densidad del atún está compuesto por un transportador inferior (banda inferior de control de densidad 30) que soporta el peso de los bloques de atún 3, dos transportadores laterales (bandas laterales de control de densidad 31) y un transportador superior (banda superior de control de densidad 32) , los cuales definen un volumen sobre el que se realiza la compactación de los bloques de atún 3. Estos transportadores realizan un movimiento de velocidad variable y son accionados por un servomotor, el cual controla la velocidad y el par del motor para aplicar una fuerza determinada sobre los bloques de atún, para realizar así su ompactado y obtener una densidad lo más uniforme posible. El control de la velocidad y el par se puede realizar mediante un controlador PID. En la realización mostrada en las figuras, el transportador inferior y los transportadores laterales del sistema de control de densidad 5 se extienden hasta la bandeja de recepción de pescado 4, haciendo por tanto las funciones del sistema transportador de alimentación 2 que recibe y transporta los bloques de atún a la entada de la máquina. En otra realización, el sistema transportador de alimentación 2 se implementa mediante uno o varios transportadores independientes del sistema de control de densidad 5. La máquina puede incluir opcionalmente un pisador 24, representado en las Figuras 6A (vista en perspectiva) , 6B (vista lateral) y 6C (vista frontal) . Este elemento se instala en la zona de control de densidad del atún, antes de la banda superior de control de densidad 32 y tiene la función de redistribuir mejor el atún en el canal de entrada delimitado por las bandas laterales 31 y la banda inferior 30 de control de densidad, intentando cubrir posibles huecos que existan entre los lomos o trozos de atún y adaptando la masa de atún a la forma del canal, lo cual facilitará la posterior compactación del atún realizada por las bandas de control de densidad (30, 31, 32) . El pisador 24 funciona en movimiento de vaivén vertical y debe pisar los bloques de atún 3 (movimiento descendente) únicamente cuando las bandas de control de densidad (30.31.32) están paradas o a una velocidad pequeña, para evitar perturbar el control de densidad realizado por estas bandas. La frecuencia y tiempo de ciclo (cada cuanto tiempo hace un movimiento de bajada y con qué velocidad) son configurables por el usuario en la pantalla táctil 20 de la unidad de control 13. En la realización mostrada en las Figuras 6A-6C el pisador 24 es un pisador neumático que funciona con aire comprimido, aunque podría ser de otro tipo (controlado por ejemplo mediante un motor eléctrico) . El sistema transportador de avance 15 es el encargado de realizar el avance de los bloques de atún 3 compactados hacia la boquilla 7. En la realización mostrada en la Figura 7 el sistema transportador de avance 15 está formado por cuatro transportadores (banda inferior de avance 33, bandas laterales de avance 34 y banda superior de avance 35) que reciben el producto compactado de las bandas de control de densidad (30.31.32) . Su movimiento, intermitente, está gobernado por otro servomotor. El intervalo de tiempo entre dos avances dependerá de la cadencia de producción seleccionada en cada momento (latas/minuto) . Así, en cada movimiento, la banda hará n avance de una longitud determinada, que dependerá de la cantidad de atún que se debe introducir en la lata. Cada avance corresponde con la fabricación de una lata. El control del avance de las bandas transportadoras de avance (33, 34, 35) se puede realizar mediante un controlador PID. En la Figura 8 se ilustra una vista lateral de los grupos de transportadores de control de densidad (30, 31, 32) y de avance (33, 34, 35) , donde se aprecian los dos transportadores superiores (32, 35) , los dos transportadores inferiores (30, 32) y las bandas laterales (31, 34) del lado derecho de la máquina (los transportadores laterales del lado izquierdo de la máquina están ocultos en esta vista) . La Figura 8 representa de esta forma el sistema de desplazamiento del atún a lo largo de la empacadora, formados por los dos grupos de transportadores definidos. En la realización mostrada en la Figura 8 las bandas laterales (31, 34) están separadas, es decir, son independientes la banda lateral de avance 34 de la banda lateral de control de densidad 31. En otra realización, estas bandas laterales pueden estar unidas en dos únicas bandas laterales 37, como se muestra en la Figura 9 , compartidas entre el grupo de transportadores de avance y el grupo de transportadores de control de densidad. Un PLC de la máquina controla los servomotores de los dos grupos de transportadores y la sincronización entre ambos, regulando el avance de cada porción o pastilla de atún, y la densidad del atún mediante el control del par del servomotor de control de densidad. Ambos sistemas son independientes, no existiendo coordinación entre ambos; no obstante, el propio comportamiento de la masa de atún hace que al realizarse un avance baje la densidad del atún dentro del canal y, por tanto, deba actuar el controlador de par, creando compresión en el canal. La boquilla 7 se encarga de recibir el atún compactado desde las bandas de avance y conformarlo para introducirlo en la lata. La Figura 10 muestra, en una vista lateral, el avance 38 de la masa de atún compactado desde las bandas de avance (33, 34, 35) hacia la boquilla 7, donde se pasa de una forma rectangular del canal que forman las propias bandas de avance a la forma de la lata (e.g. redondeada) . En las Figuras 11A, 11B y 11C se muestra, a modo de ejemplo, diferentes vistas de una boquilla 7 (vista en perspectiva, sección longitudinal y vista frontal, respectivamente) . Existen multitud de boquillas diferentes, con diferentes dimensiones conicidad. La boquilla 7 a emplear en cada producción se selecciona dependiendo del producto que se desee fabricar y del tipo de máquina empacadora, pudiendo tener dos orificios de salida en la boquilla 7, como en el ejemplo de las figuras, o un solo orificio. La conicidad de la boquilla 7 es un parámetro relevante, ya que se produce una compresión de la masa de atún y porque en su recorrido por el interior de la boquilla el atún no tiene tracción de los transportadores. Por ello, el diseño de la boquilla 7 se optimiza para conseguir un flujo adecuado del atún, de forma que las líneas de flujo sean suaves y se homogenicen los esfuerzos de posicionamiento. El atún avanza presionado por la masa de atún que tiene detrás. La masa de atún compactado avanza una cantidad definida (longitud del avance del sistema transportador de avance 15) , transmitida a la masa de atún por los cuatro transportadores de avance (33, 34, 35) . La masa que sobresale de la boquilla 7 en cada avance es cortada por el dispositivo de corte 8, implementado en una realización mediante una cuchilla circular. La boquilla 7 no debe ejercer contrapresión al avance ni modificar la densidad conseguida por el sistema de control de densidad 5. En el ejemplo mostrado en las figuras, la boquilla 7 tiene una entrada rectangular 40 (por donde entra la masa de atún) y unos orificios de salida circulares 41 (por donde sale la masa de atún) , un doble círculo; por tanto, se divide el bloque de atún en dos círculos de forma que se alimentan dos latas vacías a la vez. Para facilitar esta división se dispone una cuchilla caladora 42 (Figura 12A) que actúa verticalmente dividiendo el canal de atún en dos partes, introduciéndose desde arriba en el medio de la boquilla 7. El movimiento de la cuchilla caladora 42 debe regularse para que el corte se produzca cuando el bloque de atún, dentro del canal, está parado. La cuchilla caladora 42 recibe su movimiento de una salida del conjunto indexadorreductor 21, y está conectada mecánicamente con un eje engranado al indexador. En la Figura 12B se representan los elementos que intervienen en el movimiento de la cuchilla caladora 42, incluyendo un cilindro de seguridad 43 y un movimiento giratorio 44 transmitido por el conjunto indexador-reductor 21. En las Figuras 13A-13B se muestran realizaciones del conjunto estrella 29, con antecámaras (Figura 13A) o sin ellas (Figura 13B) . El conjunto estrella incluye la estrella 46 y la portaestrella 47, que es la pieza metálica que sirve para anclar la estrella 46 y trasmitirle el giro desde el eje. Este conjunto posee un movimiento circular intermitente, ransmitido por el conjunto indexador-reductor21, y se encarga del posicionado correcto de las latas vacías 9 frente a la boquilla 7 para la introducción del atún en la lata y, a continuación, el posicionado de la lata frente al empujador para el desplazamiento del atún hacia el fondo de la lata. Simultáneamente al posicionamiento de las latas vacías 9 frente a la boquilla 7, la cuchilla giratoria 8 realiza una función de corte para obtener las porciones de atún. Sobre el conjunto estrella 29 caen las latas vacías 9 provenientes del sistema de alimentación de latas vacías 10. Opcionalmente, el conjunto estrella 29 también puede sustentar unas antecámaras 45, que alojan la pastilla de atún antes de introducirse en la lata vacía 9. El bloque de atún conformado que sale de la boquilla 7 se aloja y apoya en la antecámara 45, de forma que la cuchilla giratoria pasa entre la boquilla 7 y la antecámara 45 cortando el bloque de atún conformado, quedando la porción de atún alojada de esta forma en la antecámara 45. Las antecámaras 45 son por tanto unos anillos que sujetan la porción o pastilla de atún una vez cortada, y la desplazan girando delante de la lata vacía 9, que también gira sobre la estrella 46 hasta que el empujador introduce la pastilla en la lata vacía 9. La estrella 46 y las antecámaras 45 son solidarias y giran conjuntamente. La función de las antecámaras 45 es posibilitar un apoyo firme al atún durante el corte de la cuchilla giratoria. En la Figura 13A se muestra un ejemplo de conjunto estrella 29 con antecámaras 45 y en la Figura 13B sin antecámaras. El conjunto estrella 29 se encarga de realizar los movimientos sincronizados trasmitidos por el conjunto indexador-reductor 21, para desplazar las latas y, en su caso, las antecámaras. En la Figura 13A también se muestra la cuchilla giratoria 8, que es la encargada de realizar el corte en la boca de la boquilla 7 para poder introducir las porciones o pastillas de atún en las latas vacías 9, y la boquilla 7 que recibe el atún compactado de las bandas de avance y lo conforma para introducirlo en la lata vacía 9. A continuación, se detalla el proceso llevado a cabo en esta zona de la máquina, y que comprende desde que el atún se encuentra dentro de la boquilla 7 hasta que la lata, con atún dentro, sale a través del sistema transportador de salida 16: 1. En primer lugar, existe una alimentación continua de latas vacías 9 por la parte superior de la máquina, en caída vertical (mediante dos canales de alimentación, en el caso representado en la Figura 1) hacia la zona donde se encuentra la boquilla 7, situándose las latas vacías confrontadas con los orificios de salida irculares 41 de la boquilla 7, por donde saldrá el atún que llega a este punto desde las bandas de avance. 2. En el instante en que los transportadores de avance se encuentran parados, es el instante en el que se efectúa el corte de la sección de atún que sobresale de la boquilla 7. Existe un detector de posición de la cuchilla, que da la orden de mover las bandas de avance, y que se coordina con el corte de la pastilla de atún. En el momento en que este sensor de posición detecta la cuchilla circular de corte, envía la señal de movimiento de las bandas de avance al servomotor de avance, permitiendo así el avance del atún. 3. Una vez que la pastilla de producto se encuentre dentro de la lata, ya cortado, se produce un giro del conjunto estrella 29 correspondiente a la distancia angular entre dos orificios consecutivos (e.g. 22, 5 grados cuando el conjunto estrella 29 tiene 16 orificios) . Durante el giro del conjunto estrella 29, la lata llena (o latas llenas, en el caso de que se realice el llenado de latas de dos en dos) se desplaza y se vuelven a cargar latas vacías 9. 4. Las latas llenas con atún, tras girar 22, 5 grados, reciben el empuje del empujador, el cual, por medio de su movimiento lineal alternativo, impulsa el producto (la porción o pastilla de atún) hacia el fondo de la lata. 5. Una vez que la porción de atún llega al fondo de la lata, empujada por el empujador, y antes de que el empujador inicie su retroceso, se puede realizar adicionalmente una inyección de aire y/o vapor de agua, para conseguir que la base del empujador (el extremo frontal de contacto del empujador) se despegue de la pastilla y que ésta permanezca en el fondo de la lata. 6. Las latas que ya han pasado frente al empujador giran de nuevo otros 22, 5 grados, caen sobre una bayoneta y salen de la máquina, a través de un virador para posicionarse boca arriba, finalizando el proceso de empaque. En la Figura 13C, se pueden apreciar los distintos elementos intervinientes en este proceso: detector de avance de producto 50, detector de orden de soplado en lata 51, entrada de latas vacías 52, la base del empujador 53, que empuja el atún hacia el fondo de la lata, y la salida de latas llenas con atún 54 hacia el sistema transportador de salida 16. En las Figuras 14A-14D se muestran detalles del sistema empujador 11, de acuerdo a una posible realización. Este elemento interviene en el proceso por el cual se introduce atún en la lata vacía. Es el sistema encargado de posicionar la pastilla de atún en el fondo de la lata, empujándola, y recibe el movimiento de uno de los ejes de salida del conjunto indexador-reductor 21. Mediante una excéntrica se consigue un movimiento lineal sincronizado con la posición de las latas vacías, con el objetivo de posicionar la pastilla de producto en el fondo de la lata. Así mismo, ejerce una presión regulable sobre el producto, la cual influye en el acabado y en la calidad del producto final. En la Figura 14A se muestra el movimiento giratorio 55 del sistema empujador 11 (proveniente de un eje de salida del conjunto indexador-reductor 21) y el movimiento rectilíneo 56 del empujador 57. El empujador 57 es la parte final del sistema empujador 11 que realiza un movimiento lineal para la introducción del atún en la lata, con una presión y un recorrido regulables. Un pistón o empujador de recorrido regulable permite el desplazamiento de la porción de atún al fondo de la lata vacía 9 con mayor o menor distancia de recorrido. La fuerza o presión ejercida por el pistón o empujador se regula mediante un sistema de modificación de presión o par. Por ejemplo, en la realización mostrada en la Figura 14A el recorrido se puede regular moviendo unos tornillos por una corredera 48, y el momento o par (cuyo efecto en el empujador sería equivalente a la presión del empujador) se regula mediante un ajuste de un tornillo en un brazo 49 (ubicando el tornillo a más o menos distancia del centro de giro del brazo 49 se aumenta o disminuye el par ejercido por el movimiento giratorio 55 proveniente del conjunto indexador-reductor 21) . No obstante, esta realización mostrada en la Figura 14A es un ejemplo, el diseño de sistema empujador 11 puede cambiar. La base del empujador 53, que es la parte del empujador 57 que entra en contacto con la pastilla de atún y la empuja, está preferentemente agujereada para permitir el paso del vapor/aire, tal y como se ilustra en la Figura 14B, que representa una vista de la base del empujador 53 desde una posición frontal de la máquina (en este caso la base del empujador es doble, al llenarse dos latas cada vez) . Como la base del empujador 53 es el elemento del empujador 57 a través de la cual el empujador contacta con la porción de atún, la base del empujador 53 está preferentemente adaptada a la forma y tamaño de la lata. Por ejemplo, si la lata es circular, la base del empujador es también circular y adaptado al tamaño de la lata (e.g. con un diámetro próximo al diámetro interior del borde superior de la lata) . La base del empujador 53 tiene practicadas unas perforaciones 58, a través de las cuales un sistema de soplado de la máquina puede nyectar aire y/o vapor de agua en el inicio del movimiento de retroceso del empujador 57. En la Figura 14C se representa la base del empujador 53 (doble) en perspectiva desde una posición trasera. La Figura 14D muestra una vista de perfil del sistema empujador 11 y el conjunto estrella 29 con antecámaras 45. En las Figuras 15A-15C se representa el sistema de soplado 60 que se aplica sobre la base del empujador 53. La función de este elemento es impedir que queden restos de atún pegados a la base del empujador 53, evitar que la pastilla de atún se quede pegada al empujador cuando éste inicia su retroceso, y garantizar así una buena apariencia final de producto. Tiene instalado un sistema de inyección de vapor de agua, en el empujador, que puede ir mezclado con aire comprimido. En la Figura 15A se muestra una posible realización del sistema de soplado 60, enfocándose en los mecanismos de activación y regulación. En particular, el sistema de soplado 60 representado en esta figura comprende una electroválvula de entrada de vapor 61 y medios de regulación de entrada de vapor 52. El sistema de soplado 60 incluye una entrada de vapor y una entrada de aire de manera independiente, que se unen para realizar el soplado en el empujador. En las Figuras 15B y 15C se muestran una vista general del sistema de inyección de aire y vapor, que incluye una entrada de vapor 63, una salida de condensados 64, una entrada de aire 65 y una mezcla de vapor-aire 66 que va hacia la base del empujador 53. La electroválvula de entrada de vapor 61 se acciona por medio de la señal de un detector situado en el frontal de la máquina, lo cual hace inyectar aire y vapor de agua en el momento oportuno. El soplado se realiza justo antes o en el momento cuando el empujador comienza a retroceder de la lata. Tanto la regulación como la propia activación o no de entrada de aire y vapor son configurables por el usuario a través de la pantalla táctil 20. El sistema de soplado 60 comprende por tanto una entrada de vapor 63 y una entrada de aire 65 de manera independiente, que se unen para realizar el soplado en la base del empujador 53. La entrada de la mezcla es gobernada por la electroválvula 61 que recibe la señal del detector de soplado. La regulación de la cantidad de vapor y aire se hace a través de dos válvulas manuales 62 instaladas en el circuito. La Figura 16 representa el conjunto indexador-reductor 21. Está accionado por un motorreductor y es el encargado de transmitir movimiento síncrono a las diferentes partes móviles de la máquina: dispositivo de corte 8 (cuchilla giratoria) de la pastilla de atún, conjunto estrella 29, sistema empujador 11 y cuchilla caladora 42. En el interior del conjunto indexador-reductor 21 se encuentran alojados los distintos engranajes (piñones, levas, rodamientos, ejes, retenes, etc.) necesarios para conseguir los movimientos deseados. En la Figura 16 se indican los elementos que corresponden a cada uno de los movimientos: una primera salida de movimiento 70 hacia el conjunto estrella 29, una segunda salida de movimiento 71 hacia el sistema empujador 11, una entrada de movimiento 72 del motorreductor, una tercera salida de movimiento 73 hacia la cuchilla giratoria, y una cuarta salida de movimiento 74 hacia la cuchilla caladora 42. La unidad de control 13 está configurada para ajustar dinámicamente la altura de las porciones de atún enlatadas (mediante el control de la presión y el recorrido del empujador 57) y/o el peso de las porciones de atún enlatadas con respecto a un peso objetivo de empaque (mediante el control del sistema transportador de avance 15) . La unidad de control se puede implementar, por ejemplo, mediante un ordenador instalado en la ubicación de la máquina en comunicación con el PLC que gobierna la máquina. Como interfaz de entrada/salida para la interacción con un usuario se puede usar, por ejemplo, una pantalla táctil 20 y una botonera. Desde la pantalla se pueden visualizar y configurar distintos parámetros de funcionamiento de la máquina (cadencia de producción, avance, velocidades, visualización de la variación del peso, visualización de tiempos de marcha y paro, averías, etc.) . La botonera puede incluir distintas funciones, como puesta en funcionamiento de la máquina, parada de la máquina, rearme de la máquina después de una alarma, y paro de emergencia, entre otras funciones. La máquina de enlatado de atún 1 puede incorporar uno o varios sensores para la medición de las propiedades del atún que se introduce en la empacadora, como un sensor NIR 26 para la medición del grado de humedad, contenido de grasa, proteína y cenizas de los bloques de atún 3, o un sensor de temperatura 27 que entra en contacto con los bloques de atún. Según el ejemplo de la Figura 4, la medición de la temperatura se realiza cuando los bloques de atún han sido ya compactados por el sistema de control de densidad 5, implementado mediante un grupo de transportadores. La máquina puede incluir también otros sensores, como por ejemplo un sensor de vibraciones 28, situado n el conjunto indexador-reductor 21, para detectar funcionamientos no deseados de la máquina, según un patrón de vibraciones. En el cuadro eléctrico 22 se aloja el autómata o PLC de la máquina, y otros componentes eléctricos y electrónicos, tales como variadores de velocidad. En el cuadro neumático 23 se alojan elementos para el control y regulación de los elementos neumáticos de la máquina, como el equipo de preparación de aire, filtros, electroválvulas, etc. El sistema de visión artificial 12 está ubicado a la salida de la empacadora (esto es, después de la etapa de llenado de las latas vacías) para captar las características de apariencia de las latas fabricadas. El sistema de visión artificial 12 se puede ubicar, por ejemplo, sobre el sistema transportador de salida 16, implementado mediante una cinta transportadora, según se muestra en la realización de la Figura 17. El sistema de visión artificial 12 puede comprender un sensor de perfil láser 80 (o sensor de línea láser, preferentemente 3D) configurado para realizar una o varias mediciones de la altura (o detección de perfiles) de la porción de atún en la lata. El sistema de visión artificial 12 puede comprender un sistema de iluminación 81, preferentemente de luz blanca, y una cámara de color 82 (e.g. cámara lineal RGB) configurada para capturar imágenes en color de las porciones de atún enlatadas 18 en su avance por el sistema transportador de salida 16. Las mediciones de altura y/o capturas de imágenes se realizan en una zona de escaneado 83. Uno o varios sensores de presencia 84, preferentemente sensores inductivos, se encargan de detectar la lata llena 19 de atún a su paso por la zona de escaneado 83, lo cual permite sincronizar la captura de datos de los sensores (80, 82) . El sistema de visión artificial 12 está configurado para detectar defectos en las porciones de atún enlatadas 18 mediante el análisis de las imágenes capturadas por la cámara de color 82 y/o mediante el análisis de las mediciones de altura realizadas por el sensor de perfil láser 80. Para el análisis de las imágenes y perfiles obtenidos por el sistema de visión artificial 12 se requiere de una unidad de procesamiento de datos 85, implementada por ejemplo mediante un procesador o un ordenador con capacidad de procesamiento suficiente para aplicar algoritmos de visión artificial. El sistema de visión artificial 12 puede estar configurado para calcular una altura media, una altura máxima y/o una altura mínima de las porciones de atún enlatadas en una o arias regiones de interés. El sensor de perfil láser 80 normalmente tiene capacidad de procesamiento suficiente para obtener ciertos parámetros, entre ellos el cálculo de alturas media, máxima y mínima del perfil. Alternativamente dichos cálculos pueden ser realizados por la propia unidad de procesamiento de datos 85. La unidad de procesamiento de datos 85 puede estar localizada próxima a la zona de escaneado 83, como se ilustra en el ejemplo de la Figura 17, en comunicación con la unidad de control 13. Alternativamente, la unidad de procesamiento de datos 85 podría estar ubicada en una zona remota, e incluso podría formar parte de la propia unidad de control 13; esto es, si la unidad de control 13 se implementa por ejemplo con un ordenador basado en procesador, la unidad de procesamiento de datos 85 del sistema de visión artificial 12 podría ser el propio ordenador de la unidad de control. El sistema de visión artificial 12 se puede emplear para realizar el autoajuste de la apariencia del atún dentro de la lata a la salida de la empacadora, de forma que la altura de la pastilla sea uniforme en toda la superficie (homogeneidad del empaque) , con un tamaño determinado (altura del empaque) y evitando efectos indeseados como la existencia de faldones laterales de atún. Este control de calidad automático se consigue mediante el autoajuste, por parte de la unidad de control 13, de la presión y recorrido realizado por el empujador 57 en el momento de introducir el atún en la lata, aumentándolos o reduciéndolos, dependiendo de las características mencionadas de alturas y/o faldones detectados por el sistema de visión artificial 12. Los efectos de apariencia indeseados se producen cuando o bien el recorrido del empujador 57 desde la posición inicial hasta la final, alcanzada al finalizar la introducción del atún en la lata, o bien la presión ejercida por el empujador 57, no son los adecuados. Si alguno de ellos (presión y/o el recorrido del empujador 57) es insuficiente, puede resultar una superficie irregular, siendo la altura de la pastilla de atún en la lata no constante en toda la superficie. Por otro lado, si alguno de ellos es mayor del que sería óptimo, el atún se expandirá hacia los laterales de la lata, apareciendo así los llamados faldones, es decir, una altura de la masa de atún más elevada en los bordes de la lata que en el resto de la misma, debido a un exceso de recorrido en el empujador 57. El proceso por el cual se consigue el autoajuste de la presión y recorrido del empujador 57 se puede realizar de acuerdo al siguiente proceso: - En primer lugar, el sistema de visión artificial 12 instalado incluye un perfilador o sensor de perfil láser 80. Opcionalmente, puede incluir una cámara de color 82; sin embargo, la cámara preferentemente no se emplea para el autoajuste de la presión y recorrido del empujador 57. El sensor de perfil láser 80 se instala sobre una estructura ubicada sobre el transportador a la salida de latas de forma que todas las latas pasan bajo el perfilador. - El sistema está sincronizado, tanto la unidad de control 13 como la cámara de color 82 y el sensor de perfil láser 80 disponen de la señal de encoder de la cinta transportadora que permite gestionar la adquisición y la actuación de forma coordinada. Además, el sistema capta imágenes y perfiles de latas a la misma cadencia que se realiza el empaque, de forma que se analizan todas y cada una de las latas. La información que aportan esas imágenes se procesa en continuo y se trasmite a la unidad de control 13 de la máquina para que dé la respuesta adecuada en continuo. - El sensor de perfil láser 80 se encarga de: o Obtener la altura media, máxima y mínima de cada lata. Para ello, se define previamente una primera región de interés (ROI) , que es la zona de la lata sobre la que se desean obtener estas alturas, preferentemente toda la zona central de la lata. o Obtener valores de alturas máxima y mínima en los bordes para la detección de posibles faldones en una segunda región e interés. Para esto, la segunda región de interés viene dada por un anillo concéntrico al borde de la lata, de un ancho determinado donde se quiera obtener las métricas. - El sensor de perfil láser 80 envía a la unidad de control 13, por ejemplo a través del protocolo MODBUS TCP, los valores de altura obtenidos de cada lata y la unidad de control 13 lo procesa para decidir si esos valores son adecuados. - La unidad de control 13 decide si la altura de la porción de atún en la lata es la adecuada, por ejemplo si la altura media es una altura adecuada o cumple una altura objetivo. La altura objetivo de la pastilla de atún se puede introducir por el usuario a través de la pantalla 20 de la unidad de control 13 como un valor objetivo. - Si se detecta un exceso de presencia de atún en bordes (faldones) , la unidad de control 13 decide que las alturas obtenidas en esa zona son más altas de lo eseado, y en ese caso envía la orden de disminuir la presión y/o el recorrido del empujador 57. - Cuando a la unidad de control 13 le llegan los datos de las alturas media, máxima y mínima, toma entonces las decisiones respecto a la modificación del recorrido y de la presión neumática ejercida por el empujador. El ajuste de ambos parámetros en la máquina se puede realizar mediante un actuador lineal. Las conversiones entre la diferencia entre altura media y la altura objetivo y el valor que debe sumarse o restarse tanto al recorrido como a la presión actual del empujador se pueden realizar mediante factores multiplicativos empíricos. En una realización, el sistema de visión artificial 12 está configurado para calcular una altura media de la porción de atún en una primera región de interés, estando la unidad de control 13 configurada para controlar la presión y el recorrido del empujador 57 en función al menos de la altura media calculada. Alternativamente, o adicionalmente, el sistema de visión artificial 12 puede estar configurado para detectar faldones de atún en el borde de la lata mediante la obtención de una altura máxima y una altura mínima en una segunda región de interés (e.g. el perímetro exterior de las porciones de atún enlatadas) , donde la unidad de control 13 está configurada para controlar la presión y el recorrido del empujador 57 en función al menos de los faldones de atún detectados. El control de la presión y el recorrido del empujador 57 se puede realizar en función de la altura media en la primera región de interés en combinación con los faldones de atún detectados en la segunda región de interés. La cámara de color 82 se puede emplear para la detección de defectos. Uno de los defectos más habituales en las latas de atún es la presencia de sangacho. En una realización, el sistema de visión artificial 12 está configurado para detectar la presencia de sangacho en las porciones de atún enlatadas mediante el análisis de los niveles del componente de rojo en los pixeles de las imágenes capturadas. En las Figuras 18A y 18B se muestran dos ejemplos de detección de sangacho en las porciones de atún enlatadas 18. Para ello la cámara de color 82 adquiere, usando un sensor de presencia 84 que detecta la lata llena 19 a la entrada de la zona de escaneado 83, una imagen 86 en color que contiene la porción de atún enlatada 18, la cual en los ejemplos contiene un sangacho 87 (Figura 18A) o dos sangachos 86 (Figura 18B) . El sistema de visión artificial 12 procesa la imagen 86 capturada, analizando el nivel de componente rojo en la imagen 86. Por ejemplo, el sistema de visión artificial 12 puede ealizar un proceso de segmentación 88, tal como una segmentación binaria por umbralización en función del valor del componente rojo en los píxeles de la imagen 86, obteniendo una imagen segmentada 89, donde se representan en negro aquellos píxeles con un componente rojo por debajo de un determinado umbral, y donde los píxeles blancos tienen un componente rojo por encima de dicho umbral. Si en la imagen segmentada 89 se encuentra una o varias agrupaciones 90 de píxeles blancos (esto es, píxeles contiguos que forman un grupo) en una zona externa al borde 91 de la lata (por ejemplo, a cierta distancia del borde 91) , se puede considerar que cada agrupación 90 de píxeles blancos corresponde a un sangacho 87 diferente. También puede considerarse un sangacho 87 en función del tamaño de la agrupación 90 de píxeles blancos; por ejemplo, para determinar que la agrupación 90 de píxeles blancos corresponde a un sangacho 87 se puede requerir que la agrupación 90 de píxeles blancos contenga un número mínimo determinado de píxeles. La cámara de color 82 se puede emplear también para la detección de otros defectos, como la presencia de objetos extraños en la superficie o zonas de color oscuro. En las Figuras 19A-19E se observan perfiles obtenidos por el sensor de perfil láser 80 en distintos casos, donde se puede apreciar cómo se detectan las aristas y límites de la lata, así como las superficies no homogéneas de empaque. En la Figura 19A se muestra el perfil obtenido por el sensor de perfil láser 80 cuando se aplica a una lata sellada 93 con una tapa 95. La línea de muestreo 94 corresponde a un momento en que el sensor realiza la lectura del perfil de la lata. En la parte derecha de la imagen se representa el perfil 97 o las alturas medidas a lo largo de la línea de muestreo 94, donde el pico en el borde corresponde a la arista 96 lateral de la lata y el resto a la tapa 95 de la lata. Esta medición preliminar se puede utilizar para la detección de las aristas de la lata. La Figura 19B representa la medición del perfil de una porción de atún enlatada 18, obtenido desde arriba en una posición donde el sensor de perfil láser 80 apunta a la parte superior de la lata llena 19. En la imagen de la derecha se representan el perfil 97 o alturas de empaque, las cuales son bastante homogéneas a lo largo de toda la línea de muestreo 94, con la excepción de los extremos, que no son considerados al corresponder con las aristas 96 laterales de la lata. Las alturas de empaque (98, 98) en los bordes laterales izquierdo y derecho son muy similares, contribuyendo esta omogeneidad a una buena apariencia del producto, siempre que dichas alturas (98, 98) no sean muy grandes, porque en ese caso la lata daría la impresión de estar un poco vacía. En las Figuras 19C-19E se muestran dos ejemplos de perfiles de empaque no homogéneos. En el caso de la Figura 19C el perfil 97 muestra un escalón 99 o salto brusco de altura en la parte media de la lata, lo cual genera una apariencia negativa en la lata. En la Figura 19D el perfil 97 tiene una bajada continua desde el borde izquierdo al borde derecho, habiendo una importante diferencia de alturas 100 entre ambos bordes, lo cual también crea una pobre apariencia en la lata. En la Figura 19E se muestra un perfil 97 de lata con huecos (h1, h2) en el empaque. Los huecos (h1, h2) se pueden detectar mediante la detección de valles (picos negativos) o cambios bruscos de altura en el perfil 97 en unas zonas concretas. El sistema de visión artificial 12 puede estar configurado para obtener un perfil 97 de cada lata en un determinado instante, coincidente preferentemente con el instante en el que la línea de muestreo 94 coincide con el diámetro de la lata, según se muestra en el ejemplo de la Figura 19E. Alternativamente, el sistema de visión artificial 12 puede estar configurado para obtener múltiples perfiles 97 de cada lata, en diferentes instantes de tiempo, lo cual puede ser empleado para obtener un perfil tridimensional de la lata, cuya precisión dependerá de la proximidad de los instantes de tiempo de muestreo. En la Figura 20 se muestra un perfil 3D 102 de una porción de atún enlatada 18, generado superponiendo diferentes perfiles (97, 97, ...) obtenidos de manera consecutiva en una lata llena 19, en instantes de tiempo sucesivos según avanza la lata por la línea de muestreo 94 del sensor de perfil láser 80. El control de la presión y el recorrido del empujador se puede realizar en función de las mediciones de altura correspondientes a un único perfil 97 de una lata, a múltiples perfiles (e.g. perfil 3D 102) de una lata, o a los perfiles 97 obtenidos en múltiples latas consecutivas. Por ejemplo, se puede obtener una altura media del atún en una lata, o la altura media del atún en múltiples latas consecutivas. El análisis de las alturas medidas por el sensor de perfil láser 80 se puede usar para detectar defectos, como la falta de homogeneidad en el perfil 97 de empaque, la presencia de escalones 99, la existencia de grandes diferencias de alturas 100 entre los bordes de la lata, la existencia de huecos (h1, h2) en el atún o una insuficiente altura edia de empaque, o restos de atún en el borde de la lata que impidan un correcto sellado de la lata. El sistema de visión artificial 12 se puede emplear para la decisión sobre la aceptación o rechazo de la lata, en función del defecto (o defectos) detectado. En una realización, la unidad de control 13 está configurada para enviar las latas con al menos un determinado defecto a una línea de rechazo. La información suministrada por la pesadora dinámica 17 también puede ser utilizada para decidir la aceptación o rechazo de la lata. En una realización, la máquina de enlatado de atún 1 está configurada para enviar a una línea de rechazo las latas llenas 19 que contienen las porciones de atún enlatadas 18 con un peso inferior a un peso objetivo de empaque. El envío a la línea de rechazo puede ser controlado por la pesadora dinámica 17 o por la unidad de control 13. En la Figura 21A se muestra un diagrama esquemático de bloques de la máquina de enlatado de atún 1 mostrando las principales entradas y salidas de control de la unidad de control 13 de acuerdo a una realización que incluye un control de calidad automático de la altura de las porciones de atún enlatadas 18. La unidad de control 13 recibe mediciones de altura 104 de las porciones de atún enlatadas 18 realizadas por el sistema de visión artificial 12, donde las mediciones de altura 104 puede comprender por ejemplo cualquiera de las enumeradas en las Figuras 19 y 20, incluyendo alturas máximas, alturas mínimas y/o alturas medias en una o varias regiones de interés. La unidad de control 13 realiza un control de la presión y recorrido 106 del empujador 57 en función de dichas mediciones de altura 104, ajustando con ello dinámicamente la altura de las porciones de atún 18 en la lata llena 19. En la Figura 21B se muestra un diagrama esquemático del control realizado por la unidad de control 13 de acuerdo a otra realización, que incluye un control de calidad automático de la altura y de los pesos de las porciones de atún enlatadas 18. La pesadora dinámica 17 obtiene los pesos 108 de las porciones de atún enlatadas 18 y se los envía a la unidad de control 13, la cual realiza un control del movimiento intermitente de arranque y paro del sistema transportador de avance 15 para de esta forma ajustar dinámicamente los pesos 108 de las porciones de atún enlatadas 18 con respecto a un peso objetivo de empaque. El avance 110 corregido es la salida de la nidad de control 13 resultado del ajuste calculado automáticamente partiendo de los pesos 108 obtenidos por la pesadora dinámica 17. En la Figura 21C se muestra un diagrama esquemático del control realizado por la unidad de control 13 de acuerdo a otra realización, que incluye un control de calidad automático de la altura de las porciones de atún enlatadas 18 y en la que se incorpora un rechazo automático de latas con defectos. Para ello el sistema de visión artificial 12 incluye un sistema de iluminación 81 y una cámara de color 82 configurada para capturar imágenes 86 de las porciones de atún enlatadas 18. El sistema de visión artificial 12 está configurado para detectar defectos 112 en las porciones de atún enlatadas 18 mediante el análisis de las imágenes 86 capturadas por la cámara de color 82 y/o mediante el análisis de las mediciones de altura 104 realizadas por el sensor de perfil láser 80. La unidad de control 13 se encarga de enviar una orden de control 114 a una línea de rechazo 120 con el objeto de dirigir automáticamente las latas llenas 19 que incluyen las porciones de atún enlatadas 18 con al menos un determinado defecto 112 a dicha línea de rechazo 120, la cual puede formar parte del sistema transportador de salida 16. Igualmente, la unidad de control 13, o la propia pesadora dinámica 17, puede estar configurada para enviar a la línea de rechazo 120 a las latas llenas 19 que incluyen las porciones de atún enlatadas 18 con un determinado peso por debajo del peso objetivo de empaque.