- Home /

- Publicaciones de patentes /

- FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO

Patente nacional por "FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO"

Este registro ha sido solicitado por

DIANTECH SOLUTIONS, S.L.

a través del representanteISABEL CARVAJAL Y URQUIJO

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 10/08/2022

- Número solicitud:

-

P202230741

- Número publicación:

-

ES2961764

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

DIANTECH SOLUTIONS, S.L.

- Datos del representante:

-

Isabel Carvajal y Urquijo

- Clasificación Internacional de Patentes:

- B01D 46/10,F24F 13/28

- Clasificación Internacional de Patentes de la publicación:

- B01D 46/10,F24F 13/28

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2961764_A11 - Filtro de aire, que comprende al menos una carcasa (2) configurada para contener en su interior un adsorbente (C) y que presenta: - una cara de aspiración (3) con una distribución de aberturas de aspiración (31) que definen un área de aspiración (A31) que permite la entrada de un flujo de aire (F) dentro del filtro (1) ; y - una cara de extracción (4) con una distribución de aberturas de extracción (41) que definen un área de extracción (A41) que permite la salida del flujo de aire (F) fuera del del filtro (1) ; dicho filtro (1) caracterizado por que las aberturas de aspiración (31) de la cara de aspiración (3) se distribuyen de forma inversa a las aberturas de extracción (41) de la cara de extracción (4) para redirigir el flujo de aire (F) por el interior del filtro (1) . 2- Filtro de aire según la reivindicación 1, caracterizado por que el área de aspiración (A31) de la cara de aspiración (3) decrece desde un primer extremo longitudinal (1L1) hasta un segundo extremo longitudinal (1L2) del filtro (1) ; y por que el área de extracción (A41) de la cara de extracción (4) decrece en sentido inverso desde el segundo extremo longitudinal (1L2) hasta el primer extremo longitudinal (1L1) del filtro (1) . 3- Filtro de aire según cualquiera de las reivindicaciones 1 a 2, caracterizado por que el flujo de aire (F) se redirige por el interior del filtro (1) aumentando su recorrido horizontal (Rh) a través del filtro (1) para permanecer más tiempo dentro del mismo. 4- Filtro de aire según cualquiera de las reivindicaciones 1 a 3, caracterizado por que la cara de aspiración (3) se divide en: - una primera mitad de aspiración (31a) que concentra una mayor área de aspiración (A31) ; y - una segunda mitad de aspiración (31b) que concentra una menor área de aspiración (A31) . 5- Filtro de aire según cualquiera de las reivindicaciones 1 a 4, caracterizado por que la cara de extracción (4) se divide en: - una primera mitad de extracción (41a) que concentra una mayor área de extracción (A41) ; y - una segunda mitad de extracción (41 b) que concentra una menor área de aspiración (A41) . 6- Filtro de aire según cualquiera de las reivindicaciones 1 a 5, caracterizado por que la carcasa (2) se encuentra formada por dos medios cuerpos (2a, 2b) , donde cada uno de ellos comprende la cara de aspiración (3) o la cara de extracción (4) , enfrentados entre sí y unidos perimetralmente. 7- Filtro de aire según cualquiera de las reivindicaciones 1 a 6, caracterizado por que la carcasa (2) comprende una longitud (L) de 300 a 500 mm de largo, una anchura (W) de 100 a 300 mm y una altura (H) de 100 a 200 mm. 8- Filtro de aire según cualquiera de las reivindicaciones 1 a 7, caracterizado por que la carcasa (2) comprende un grosor (e) de 2 a 8 mm, y preferentemente de 5 mm. 9- Filtro de aire según cualquiera de las reivindicaciones 1 a 8, caracterizado por que la carcasa (2) es de polipropileno. 10- Filtro de aire según cualquiera de las reivindicaciones 1 a 9, caracterizado por que las aberturas de aspiración (31) y/o las aberturas de extracción (41) se conforman a modo de orificios. 11- Filtro de aire según la reivindicación 10, caracterizado por que los orificios presentan un diámetro de 1 a 3 mm, y preferentemente de 2 mm. 12- Filtro de aire según cualquiera de las reivindicaciones 1 a 10, caracterizado por que las aberturas de aspiración (31) y/o las aberturas de extracción (41) se conforman a modo de rejillas. 13- Filtro de aire según cualquiera de las reivindicaciones 1 a 12, caracterizado por que se encuentra formado por una pluralidad de carcasas (2) unidas lateralmente. 14- Filtro de aire según cualquiera de las reivindicaciones 1 a 13, caracterizado por que el adsorbente (C) es carbón activo, zeolita o alúmina. 15- Filtro de aire según cualquiera de las reivindicaciones 1 a 14, caracterizado por que es un filtro de aire (1) para cabinas de laboratorio, tales como cabinas de filtración de gases. 16- Cabina de laboratorio, caracterizada por que comprende un filtro de aire (1) según cualquiera de las reivindicaciones anteriores 1 a 15.

Los productos y servicios protegidos por este registro son:

B01D 46/10 - F24F 13/28

Descripciones:

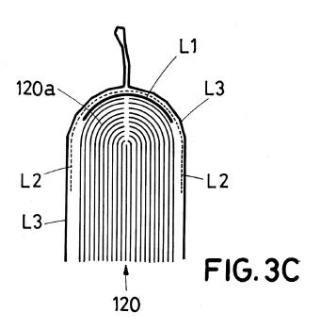

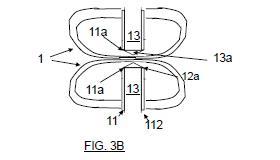

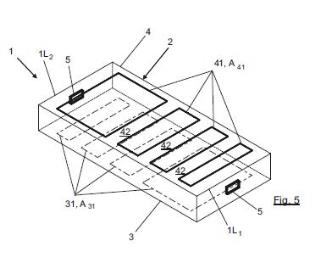

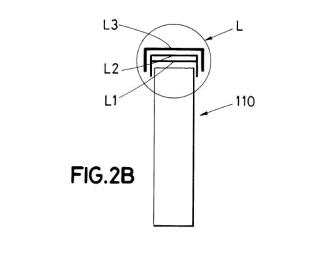

+ ES-2961764_A1 DESCRIPCI N FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO Campo de la invención La presente invención se refiere a un filtro de aire, especialmente del tipo de los que emplean adsorbentes tales como el carbón (activado químicamente o no) , la zeolita o la alúmina, resultando particularmente idóneo para su aplicación en cabinas de laboratorio, tales como cabinas de filtración de gases. La presente invención se refiere también a una cabina de laboratorio asociada a dicho filtro. Antecedentes de la invención Los filtros de aire del tipo indicado, tales como los que emplean adsorbentes de carbón activo proveniente por ejemplo de cáscara de coco, presentan una gran proporción de microporos, siendo los más adecuados para adsorber contaminantes gaseosos. Actualmente se conocen diversos tipos de filtros, los cuales pueden combinarse entre ellos según las necesidades de trabajo. Por ejemplo: - A: Filtro de uso general, especialmente adecuado para vapores orgánicos tales como cetonas, éteres, alcoholes xilenos, etc. - BE: Para vapores de ácidos inorgánicos como: H2SO4 , HCl, HNO3 , así como compuestos volátiles de azufre como H2S, SO3 , etc. - F: Para vapores de formaldehido, formol y derivados. También se puede utilizar para otros compuestos orgánicos. - K: Para vapores de NH3 y aminas. También se puede utilizar para otros compuestos orgánicos. El fenómeno de adsorción tiene lugar inicialmente en una pequeña sección del lecho del filtro, conocida como zona de transferencia de masa o ZTM. A medida que la ZTM llega a su límite de capacidad (saturación) se va desplazando progresivamente a través del grosor del filtro, hasta que alcanza la parte superior. Se dice entonces que se ha alcanzado el punto de ruptura o "breakthrough", observándose un aumento gradual en la concentración del gas contaminante hasta llegar a una total saturación del filtro. En cuanto a las cabinas de filtración de gases se refiere, cabe señalar que no requieren de un equipo de extracción acoplado, ya que cuentan con un sistema de filtración para retener gases y vapores contaminantes generados en el interior de la cabina, renovando así, constantemente, el aire del laboratorio y atribuyéndole una serie de ventajas frente a las vitrinas de extracción convencionales: - Los contaminantes no son liberados al exterior sino retenidos en el seno del filtro. - No requieren la instalación de conductos de evacuación de gases al exterior. - Su tamaño y peso reducido, así como la ausencia de acoplamiento a un sistema de evacuación amplían las posibilidades de ubicación y hacen posible su reemplazamiento ante un cambio de necesidades. - El aire aspirado no es expulsado sino recirculado de nuevo al laboratorio libre de sustancias contaminantes. De este modo no se ve incrementado el consumo de aire acondicionado para suplir la pérdida por extracción. Para obtener la máxima eficiencia de filtración cabe tener presente los siguientes parámetros de vital importancia en el diseño y construcción de las cabinas de recirculación con filtros de aire del tipo indicado. La adsorción es un proceso de naturaleza fisicoquímica en el que moléculas de un gas o un líquido, denominado adsorbato, interaccionan y se adhieren a la superficie de un sólido, denominado adsorbente o sustrato. Este fenómeno es ampliamente usado en la purificación de corrientes líquidas o gaseosas. Entre las aplicaciones en fase gaseosa se incluyen la eliminación de olores del aire, recuperación de solventes para su reutilización, protección respiratoria, etc. Existen diferentes tipos de adsorbentes tales como el carbón activo, el gel de sílice, la alúmina, las zeolitas y las resinas sintéticas. La característica más importante de un material adsorbente es su alta porosidad, la cual le confiere una elevada superficie específica. En el interior de esta distribución de poros de diferente tamaño, las moléculas gaseosas son adsorbidas y finalmente condensan y quedan retenidas. El carbón activo, por ejemplo, es un material carbonizado que ha sido sometido a un proceso de activación con el objeto de aumentar su porosidad. El carbón activo reúne una serie de características que hacen de él un material adsorbente muy apreciado: - El proceso de fabricación asegura un gran desarrollo de su superficie activa. - Posee las propiedades físicas necesarias para garantizar una buena resistencia mecánica. - El coste del proceso de fabricación y de la materia prima es accesible. La capacidad de retención del carbón activo para un determinado gas depende de las características del adsorbente (composición química, distribución y tamaño de los poros, área superficial, y tamaño de partícula) , del adsorbato (composición química, tamaño molecular, punto de ebullición y polaridad) , de la concentración del adsorbato en la fase líquida y de las características de la fase (pH, temperatura, presión de vapor y humedad) . Los filtros de aire actuales suelen estar formados por una carcasa configurada para contener en su interior un relleno compacto de un adsorbente, tal como el carbón activo. Dicha carcasa presenta una cara de aspiración y una cara de extracción. La cara de aspiración presenta una distribución de aberturas de aspiración que definen un área de aspiración que permite la entrada de un flujo de aire dentro del filtro. La cara de extracción presenta una distribución de aberturas de extracción que definen un área de extracción que permite la salida del flujo de aire fuera del filtro. Las aberturas de aspiración de la cara de aspiración se distribuyen de forma exactamente igual y/o simétrica a las aberturas de extracción de la cara de extracción, tal y como se muestra en las Figuras 1 y 2. Así pues, estando el motor de la cabina localizado normalmente sobre la cara de extracción en la parte central del filtro, se observa como la mayor parte del flujo atraviesa dicha parte central del filtro, sin traspasar los extremos o zonas laterales del mismo, tal y como se muestra en los diagramas de flujo de las Figuras 3.- 3c, buscando el camino de menor pérdida de carga. Por lo que actualmente, en los filtros de carbón activo que se utilizan comercialmente, se desecha una gran cantidad de carbón activo sin utilizar debido a que se alcanza el punto de rotura de forma prematura, normalmente en la parte central del filtro, y no homogénea. Esto conlleva una sustitución del filtro aun cuando gran parte del carbón activo sigue en perfectas condiciones para seguir con la adsorción. La presente invención se refiere un filtro de aire especialmente diseñado para garantizar un mayor aprovechamiento del adsorbente, maximizando así la eficiencia del filtro, alargando su vida útil y con capacidades de retención de producto sustancialmente superiores a las actuales. Cuya configuración permite: - dirigir el flujo de aire a través del relleno de adsorbente para incrementar la zona de contacto entre el adsorbente y el adsorbato; - disminuir su velocidad para que el tiempo de contacto entre el recubrimiento del filtro y el flujo sea mucho mayor, lo que se traduce en una mayor optimización del adsorbente, es decir, incrementa considerablemente el tiempo de residencia del flujo dentro del lecho; - adaptarse a las necesidades del sistema en cuanto a velocidad de fachada (conocida como la velocidad utilizada para conseguir la barrera de aire necesaria entre el operario y el contaminante) , pérdida de carga y rendimiento de motor; y - presentar un coste de fabricación de filtro reducido. Descripción de la invención El filtro de aire de la presente invención comprende al menos una carcasa configurada para contener en su interior un adsorbente, donde dicha carcasa presenta: - una cara de aspiración con una distribución de aberturas de aspiración que definen un área de aspiración que permite la entrada de un flujo de aire dentro del filtro; y - una cara de extracción con una distribución de aberturas de extracción que definen un área de extracción que permite la salida del flujo de aire fuera del del filtro. El filtro se caracteriza por que las aberturas de aspiración de la cara de aspiración se distribuyen de forma inversa a las aberturas de extracción de la cara de extracción para redirigir el flujo de aire por el interior del filtro. La cara de aspiración presenta pues aberturas de aspiración que permiten la entrada del flujo de aire a través de éstas, dispuestas entre zonas de separación de aspiración que impiden el paso del flujo de aire. Del mismo modo, la cara de extracción presenta aberturas de extracción que permiten la salida del flujo de aire a través de éstas, dispuestas entre zonas de separación de extracción que impiden el paso del flujo de aire. Así pues, disponiendo esta combinación de aberturas y zonas de separación de orma inversa en una y otra cara del filtro, se consigue redireccionar el flujo de aire en su interior aprovechando mejor el adsorbente. La distribución inversa de aberturas hace que el flujo de aire se encuentre pues con caminos de mayor pérdida de carga al intentar cruzar el filtro en sentido perpendicular al mismo, encontrando alternativamente caminos en sentido longitudinal al filtro que favorecen su circulación. De modo que el flujo de aire realiza un mayor recorrido por dentro del filtro. Por lo tanto, se produce un aumento de la pérdida de carga en sentido perpendicular al filtro, lo que a su vez provoca una disminución de la velocidad de salida del flujo de aire. Consecuentemente, este hecho afecta directamente al tiempo de residencia del flujo dentro del lecho, incrementándolo considerablemente. Como consecuencia, el tiempo de contacto entre el recubrimiento o relleno de adsorbente del filtro y el flujo es mucho mayor, a la vez que se produce una circulación por todo el lecho del filtro, incluyendo tanto la parte central como los extremos o zonas laterales del mismo, lo que se traduce en una mayor optimización, rendimiento y/o aprovechamiento de dicho adsorbente. El término de "forma inversa" se interpreta también como una distribución "opuesta" de las aberturas de una cara respecto a la otra cara. Preferentemente la distribución de aberturas es heterogénea, definiendo áreas de aspiración y de extracción que varían a lo largo y/o ancho de la superficie de las caras de aspiración y extracción correspondientes. Preferentemente, el área de aspiración de la cara de aspiración es igual al área de extracción de la cara de extracción. Preferentemente, la distribución de aberturas de extracción de la cara de extracción es coincidente con la distribución de aberturas de aspiración de la cara de aspiración, de modo que al disponerse éstas de forma inversa en la carcasa se crea una distribución de aberturas simétricamente inversa u opuesta de una cara respecto a la otra, tanto en sentido longitudinal del filtro como en sentido transversal al mismo. En otros casos de realización, la distribución de aberturas de extracción de la cara de extracción puede ser no coincidente con la distribución de aberturas de aspiración de la ara de aspiración, de modo que al disponerse éstas de forma inversa en la carcasa se crea una distribución de aberturas asimétricamente inversa u opuesta de una cara respecto a la otra, ya sea en sentido longitudinal y/o transversal del filtro. La distribución de aberturas del filtro se puede realizar de distintos modos, por ejemplo; disponiendo un mayor o menor número de ellas, variando las dimensiones y/o forma de las mismas, concentrándolas y/o dispersándolas en determinadas zonas de la cara a lo largo y/o ancho de su superficie, etc. Preferentemente, el área de aspiración de la cara de aspiración decrece desde un primer extremo longitudinal hasta un segundo extremo longitudinal del filtro. A la vez que el área de extracción de la cara de extracción decrece en sentido inverso desde el segundo extremo longitudinal hasta el primer extremo longitudinal del filtro. Así pues, cuando el flujo de aire incide sobre la cara de aspiración, una mayor parte de éste entra dentro del filtro por la zona que presenta una mayor área de aspiración, redirigiendo su circulación una vez dentro del mismo para salir por la zona que presenta una mayor área de extracción, situada en el extremo opuesto. Preferentemente pues, el flujo de aire se redirige por el interior del filtro aumentando su recorrido horizontal a través del filtro para permanecer más tiempo dentro del mismo y pasar tanto por la parte central como por la parte lateral del lecho adsorbente. Preferentemente, la cara de aspiración se divide en: - una primera mitad de aspiración que concentra una mayor área de aspiración, por ejemplo, entre un 55 y 60% del área total de aspiración; y - una segunda mitad de aspiración que concentra una menor área de aspiración, por ejemplo, entre un 40 y 45% del área total de aspiración. Preferentemente, la cara de extracción se divide en: - una primera mitad de extracción que concentra una mayor área de extracción, por ejemplo, entre un 55 y 60% del área total de extracción; y - una segunda mitad de extracción que concentra una menor área de aspiración, por ejemplo, entre un 40 y 45% del área total de aspiración. En cada una de dichas primeras mitades de aspiración y de extracción, el área de aspiración o área de extracción representa una zona de paso de entre el 65 al 75%, por ejemplo, un 70% de la superficie total de cada una de dichas primeras mitades, representando las zonas de separación que impiden el paso del flujo de aire el porcentaje restante. En cada una de dichas segundas mitades de aspiración y de extracción, el área de aspiración o área de extracción representa una zona de paso de entre el 50 al 60%, por ejemplo 54%, de la superficie total de cada una de dichas segundas mitades, representando las zonas de separación que impiden el paso del flujo de aire el porcentaje restante. Preferentemente, la carcasa se encuentra formada por dos medios cuerpos, donde cada uno de ellos comprende la cara de aspiración o la cara de extracción, enfrentados entre sí y unidos perimetralmente. Dicha unión es preferentemente una unión térmica o con adición de material, como polipropileno, para una mejor compatibilidad. Preferentemente el adsorbente se rellena posteriormente a dicha unión, utilizando los orificios laterales para introducir las partículas adsorbentes. La carcasa es preferentemente estanca. El filtro de la presente invención puede adoptar diferentes formas y medidas, siendo preferentemente rectangular o cuadrado. Según un caso de realización, la carcasa comprende una longitud de 300 a 500 mm de largo, una anchura de 100 a 300 mm y una altura de 100 a 200 mm. Pudiendo ser dichas dimensiones mayores o menores según otros casos de realización. Según un caso de realización, la pared de la carcasa comprende un grosor de 2 a 8 mm, y preferentemente de 5 mm. Pudiendo ser dichas dimensiones mayores o menores según otros casos de realización. Preferentemente, la carcasa es de polipropileno. Las aberturas de aspiración y/o las aberturas de extracción se puede realizar de distintas maneras. Según un primer caso de realización, las aberturas de aspiración y/o las aberturas de extracción se conforman a modo de orificios, presentando preferentemente cada uno de ellos un diámetro de 1 a 3 mm, y más preferentemente de 2 mm. Pudiendo ser dichas dimensiones mayores o menores según otros casos de realización. Preferentemente, dichos orificios se distribuyen en grupos sobre la superficie de las caras de aspiración y extracción. Cada grupo concentra un mayor o menor número de orificios, creando de este modo áreas de aspiración y extracción diferentes a lo largo de la superficie de cada una de dichas caras. Los grupos de orificios se distribuyen de forma inversa en una cara respecto a la otra. Preferentemente los orificios se distribuyen en cada grupo formando filas y columnas, o a tresbolillo. A modo de ejemplo, los orificios se distribuyen en cuatro grupos sobre la superficie de una de las caras de la carcasa, e inversamente en la otra cara, donde: - El primer grupo presenta 7 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 30 mm de altura y 152 de anchura aprox. - El segundo grupo presenta 10 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 40 mm de altura y 152 de anchura aprox., separado unos 30 mm del primer grupo. - El tercer grupo presenta 12 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 50 mm de altura y 152 de anchura aprox., separado unos 30 mm del segundo grupo. - El cuarto grupo presenta 30 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 120 mm de altura y 152 de anchura aprox., separado unos 30 mm del tercer grupo. Según un segundo caso de realización las aberturas de aspiración y/o las aberturas de extracción se conforman a modo de rejillas o aberturas abiertas, colocando preferentemente además una mantilla prefiltrante G4 (para partículas gruesas) a fin de evitar tanto el desprendimiento de las partículas del relleno adsorbente como el polvo que pueda provenir del mismo. Preferentemente, el filtro se encuentra formado por una pluralidad de carcasas unidas lateralmente, conformándose cada una de ellas a modo de cartucho. Según un ejemplo de realización preferido, el filtro presenta una configuración rectangular formada por cuatro carcasas. A modo de ejemplo, cada una de dichas carcasas o cartuchos presenta las siguientes características: - Peso: 600g aprox.; - Dimensiones externas en mm: 390 x 182 x 55; - Material: Polipropileno de 5 mm de grosor; - Carga máxima de adsorbente: 2 kg aprox. - N° de malla carbón: 6x12 mesh (desde 3, 35 mm hasta 1, 68mm de tamaño de partícula) . El filtro presenta un carácter estanco. Preferentemente, el adsorbente que emplea el filtro de la presente invención en cualquiera de sus realizaciones es carbón activo, zeolita o alúmina. Preferentemente, el filtro de aire de la presente invención es un filtro de aire para cabinas de laboratorio, tales como cabinas de filtración de gases. La presente invención tiene también como objeto una cabina de laboratorio, tal como una cabina de filtración de gases, que comprende uno o más filtros de aire según cualquiera de las realizaciones descritas anteriormente. Breve descripción de los dibujos A continuación, se pasa a describir de manera muy breve una serie de dibujos que ayudan a comprender mejor la invención y que se relacionan expresamente con dos realizaciones de dicha invención que se presentan como ejemplos no limitativos de la misma. La Figura 1 representa una vista en perspectiva de un filtro de aire convencional. La Figura 2 representa una sección longitudinal de un filtro de aire convencional. Las Figuras 3.- 3c representan una secuencia de diagramas de flujo en una cabina de laboratorio dotada de un filtro convencional, a distintas alturas después de su paso por el filtro. La Figura 4 representa una vista en perspectiva del filtro de aire de la presente invención mostrando la cara de aspiración, de acuerdo con un primer caso de realización. La Figura 5 representa una vista en perspectiva del filtro de aire de la presente invención mostrando la cara de extracción, de acuerdo con un primer caso de realización. La Figura 6 representa una sección longitudinal del filtro de aire de la presente invención, de acuerdo con un primer caso de realización. La Figura 7 representa una vista frontal del filtro de aire de la presente invención mostrando la cara de aspiración, de acuerdo con un primer caso de realización. La Figura 8 representa una vista frontal del filtro de aire de la presente invención mostrando la cara de extracción, de acuerdo con un primer caso de realización. La Figura 9 representa una vista del detalle "Z" de la Figura 4. La Figura 10 representa una vista en perspectiva del filtro de aire de la presente invención, de acuerdo con un segundo caso de realización. Descripción detallada de la invención Las Figuras 1 y 2 representan una vista en perspectiva y una sección longitudinal de un filtro de aire convencional (1) . Dicho filtro (1 ) se encuentra formado por una carcasa (2) configurada para contener en su interior un relleno compacto de un adsorbente (C) , tal como el carbón activo. La carcasa (2) presenta una cara de aspiración (3) y una cara de extracción (4) . La cara de aspiración (3) presenta una distribución de aberturas de aspiración (31) que permite la entrada de un flujo de aire (F) dentro del filtro (1) . La cara de extracción (4) presenta una distribución de aberturas de extracción (41) que ermite la salida del flujo de aire (F) fuera del filtro (1) . Como se puede apreciar, las aberturas de aspiración (31) de la cara de aspiración (3) se distribuyen de forma exactamente igual y simétrica a las aberturas de extracción (41 ) de la cara de extracción (4) . Así pues, estando el motor de la cabina localizado sobre la cara de extracción (4) en la parte central del filtro (1) , se observa como la mayor parte del flujo (F) atraviesa dicha parte central del filtro (1) , sin traspasar los extremos o zonas laterales del mismo. De modo que el adsorbente (C) se colmata mucho antes en la parte central del filtro (1) que en el resto de las zonas. Esto conlleva la sustitución del filtro (1) aun cuando gran parte del adsorbente (C) alrededor de dicha parte central sigue en perfectas condiciones para seguir con las funciones de adsorción. Por lo que en el filtro (1) de las Figs. 1 y 2 se desecha una gran cantidad de adsorbente (C) apenas sin utilizar debido a que se alcanza el punto de rotura de forma prematura en la parte central del filtro (1 ) . Es decir, de forma no homogénea. Las Figuras 3.- 3c representan una secuencia de diagramas de flujo en una cabina de laboratorio dotada de un filtro convencional (1) , a distintas alturas (h: 90cm, h: 85cm, h:82 cm) después de su paso por el filtro (1) . Los ejes de abscisas y ordenadas reflejan la longitud y la anchura del filtro (1) respectivamente, por lo que en su conjunto representan la superficie del filtro (1 ) . Los tonos de grises reflejan la velocidad del flujo de aire (F) , medida en metros por segundo, en cada zona del filtro (1 ) . Como se puede apreciar, las zonas de mayor velocidad se encuentran en la parte central del filtro (1 ) , siendo mucho menores a su alrededor. Con ello se demuestra que la mayor parte del flujo de aire (F) atraviesa la parte central del filtro (1) , sin traspasar los extremos laterales y/o la zona más perimetral del filtro (1) . Según los ensayos realizados para el filtro convencional (1) de las Figs. 3.- 3c, dicho filtro (1) se satura mucho antes, debido a que la parte central llega más rápido a colmatarse que las partes más alejadas de ella. La metodología del ensayo consiste, según la norma AFNOR NFX 15-211, en mantener 200 ppm de isopropanol en todo momento en el volumen de una cabina mediante una vaporación controlada gracias a una bomba peristáltica que suministra el caudal preciso para conseguir esa concentración en el ambiente. El experimento se considera que ha llegado a su fin cuando el 1% del TLV (Valor limite ambiental) permitido sea detectado a la salida de la cabina (TLV del isopropanol es 200ppm, por lo tanto, el experimento finaliza cuando en la salida se tiene 2ppm) . La concentración a la salida se mide justo en la salida de la cabina mediante un PID (detector de fotoionización) calibrado para compuestos orgánicos. Los resultados obtenidos se resumen en las siguientes tablas: Así pues, según los ensayos realizados sobre el filtro convencional (1) , éste se satura entre los 273 y los 303 minutos. Las Figuras 4 y 5 representan respectivamente una vista en perspectiva desde la cara de aspiración (4) y una vista en perspectiva desde la cara de extracción (3) del filtro (1) de aire de la presente invención, de acuerdo con un primer caso de realización. Como se puede apreciar, el filtro de aire (1) de la presente invención comprende una carcasa (2) configurada para contener en su interior un adsorbente (C) , donde dicha carcasa (2) presenta: - una cara de aspiración (3) con una distribución de aberturas de aspiración (31) que definen un área de aspiración (A31) que permite la entrada de un flujo de aire (F) dentro del filtro (1) ; y - una cara de extracción (4) con una distribución de aberturas de extracción (41) que definen un área de extracción (A41) que permite la salida del flujo de aire (F) fuera del del filtro (1) ; El filtro (1) se caracteriza por que las aberturas de aspiración (31) de la cara de aspiración (3) se distribuyen de forma inversa a las aberturas de extracción (41) de la cara de extracción (4) para redirigir el flujo de aire (F) por el interior del filtro (1) . Para visualizar con mayor claridad dicha distribución inversa, las aberturas de aspiración (31) en la Figura 5 se han representado utilizando líneas ocultas. La cara de aspiración (3) presenta pues aberturas de aspiración (31) que permiten la entrada del flujo de aire (F) a través de éstas, dispuestas entre zonas de separación de aspiración (32) que impiden el paso del flujo de aire (F) . Del mismo modo, la cara de extracción (4) presenta aberturas de extracción (41) que permiten la salida del flujo de aire (F) a través de éstas, dispuestas entre zonas de separación de extracción (42) que impiden el paso del flujo de aire (F) . Así pues, disponiendo esta combinación de aberturas (31, 41) y zonas de separación (32, 42) de forma inversa en una y otra cara del filtro (1) , se consigue redireccionar el flujo de aire (F) en su interior aprovechando mejor el adsorbente (C) . El adsorbente (C) se rellena utilizando los orificios laterales (5) , los cuales permiten introducir las partículas adsorbentes. La carcasa (2) es preferentemente estanca. Como se aprecia en la figura 6, la distribución inversa de aberturas (31, 41) hace que el flujo de aire (F) se encuentre pues con caminos de mayor pérdida de carga al intentar cruzar el filtro (1) en sentido perpendicular al mismo, encontrando alternativamente caminos en sentido longitudinal al filtro (1) que favorecen su circulación. De modo que el flujo de aire (F) realiza un mayor recorrido por dentro del filtro (1) . Así pues, cuando el flujo de aire (F) incide sobre la cara de aspiración (3) , una mayor parte de éste entra dentro del filtro (1) por la zona que presenta una mayor área de aspiración (A31) , redirigiendo su circulación una vez dentro del mismo para salir por la zona que presenta una mayor área de extracción (A41) , situada en el extremo opuesto. El flujo de aire (F) se redirige por el interior del filtro (1) aumentando su recorrido horizontal (Rh) a través del filtro (1) para permanecer más tiempo dentro del mismo y pasar tanto por la parte central como por la parte lateral del lecho adsorbente. Las Figuras 7 y 8 representan respectivamente una vista frontal de la cara de aspiración (3) y una vista frontal de la cara de extracción (4) , de acuerdo con un primer caso de realización. Como se puede apreciar, la distribución de aberturas (31, 41) es heterogénea, definiendo áreas de aspiración (A31) y de extracción (A41) que varían a lo largo de la superficie de las caras de aspiración (3) y de extracción (4) correspondientes. El área de aspiración (A31) de la cara de aspiración (3) es igual al área de extracción (A41) de la cara de extracción (4) . La distribución de aberturas de extracción (31) de la cara de extracción (3) es coincidente con la distribución de aberturas de aspiración (41) de la cara de aspiración (4) , de modo que al disponerse éstas de forma inversa en la carcasa (2) se crea una distribución de aberturas (31, 41) simétricamente inversa u opuesta de una cara respecto a la otra, tanto en sentido longitudinal del filtro (1) como en sentido transversal al mismo. El área de aspiración (A31) de la cara de aspiración (3) decrece desde un primer extremo longitudinal (1L1) hasta un segundo extremo longitudinal (1L2) del filtro (1) . A la vez que el área de extracción (A41) de la cara de extracción (4) decrece en sentido inverso desde el segundo extremo longitudinal (1L2) hasta el primer extremo longitudinal (1L1) del filtro (1) . La cara de aspiración (3) se divide en: - una primera mitad de aspiración (31a) que concentra una mayor área de aspiración (A31) , por ejemplo, entre un 55 y 60% del área total de aspiración (A31) ; y - una segunda mitad de aspiración (31b) que concentra una menor área de aspiración (A31) , por ejemplo, entre un 40 y 45% del área total de aspiración (A31) . La cara de extracción (4) se divide en: - una primera mitad de extracción (41a) que concentra una mayor área de extracción (A41) , por ejemplo, entre un 55 y 60% del área total de extracción (A41) ; y - una segunda mitad de extracción (41 b) que concentra una menor área de aspiración (A41) , por ejemplo, entre un 40 y 45% del área total de aspiración (A41) . En cada una de dichas primeras mitades de aspiración (31a) y de extracción (41a) , el área de aspiración (A31) o área de extracción (A41) representa una zona de paso de entre el 65 al 75%, por ejemplo, un 70% de la superficie total de cada una de dichas primeras mitades (31 a, 41 a) , representando las zonas de separación (32, 42) que impiden el paso del flujo (F) de aire el porcentaje restante. En cada una de dichas segundas mitades de aspiración (31b) y de extracción (41b) , el área de aspiración (A31) o área de extracción (A41) representa una zona de paso de entre el 50 al 60%, por ejemplo 54%, de la superficie total de cada una de dichas segundas mitades (31 b, 41 b) , representando las zonas de separación (32, 42) que impiden el paso del flujo (F) de aire el porcentaje restante. El filtro (1) del presente ejemplo es rectangular, con una carcasa (2) que comprende una longitud (L) de 300 a 500 mm de largo y una anchura (W) de 100 a 300 mm, Figs. 7 y 8, así como una altura (H) de 100 a 200 mm y un grosor (e) de 2 a 8 mm, Fig. 6. Como se muestra en el detalle "Z" de la Figura 9, las aberturas de aspiración (31) y/o las aberturas de extracción (41) se conforman a modo de rejillas o aberturas abiertas, colocando además una mantilla prefiltrante G4 (para partículas gruesas) a fin de evitar tanto el desprendimiento de las partículas del relleno adsorbente (C) como el polvo que pueda provenir del mismo. Según los ensayos realizados para el filtro (1) de la presente invención, correspondiente a las Figs. 4 a 9, dicho filtro (1) se satura mucho más tarde que el filtro convencional, garantizando pues un mayor aprovechamiento del adsorbente, maximizando así la ficiencia del filtro, alargando su vida útil y con una mayor capacidad de adsorción. La metodología del ensayo consiste también, según la norma AFNOR NFX 15-211, en mantener 200 ppm de isopropanol en todo momento en el volumen de una cabina mediante una evaporación controlada gracias a una bomba peristáltica que suministra el caudal preciso para conseguir esa concentración en el ambiente. El experimento se considera que ha llegado a su fin cuando el 1 % del TLV (Valor limite ambiental) permitido sea detectado a la salida de la cabina (TLV del isopropanol es 200ppm, por lo tanto, el experimento finaliza cuando en la salida se tiene 2ppm) . La concentración a la salida se mide justo en la salida de la cabina mediante un PID (detector de fotoionización) calibrado para compuestos orgánicos. Los resultados obtenidos se resumen en las siguientes tablas: Así pues, según los ensayos realizados sobre el filtro (1) de la presente invención, éste se satura sobre los 420 minutos para una carga estándar de adsorbente (C) , y sobre los 521 minutos para una carga máxima de adsorbente (C) . Es decir, se satura mucho más tarde que un filtro convencional con la misma carga estándar. La Figura 10 muestra una vista en perspectiva del filtro de aire (1) de la presente invención, de acuerdo con un segundo caso de realización. En este caso, el filtro (1) se encuentra formado por una pluralidad de carcasas (2) unidas lateralmente, conformándose cada una de ellas a modo de cartucho. En concreto, el filtro (1) presenta una configuración rectangular estanca formada por cuatro carcasas (2) , donde cada una de ellas presenta por ejemplo las siguientes características: - Peso: 600g aprox.; - Dimensiones externas en mm: 390 x 182 x 55; - Material: Polipropileno de 5mm de grosor; - Carga máxima de adsorbente: 2 kg aprox. - N° de malla carbón: 6x12 mesh (desde 3, 35 mm hasta 1, 68mm de tamaño de partícula) . Cada carcasa (2) se encuentra formada por dos medios cuerpos (2a, 2b) , donde cada uno de ellos comprende la cara de aspiración (3) o la cara de extracción (4) , enfrentados entre sí y unidos perimetralmente. Dicha unión es preferentemente una unión térmica o con adición de material, como polipropileno, para una mejor compatibilidad.

Publicaciones:

ES2961764 (13/03/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 10/08/2022 se realizó Registro Instancia de Solicitud

En fecha 11/08/2022 se realizó Admisión a Trámite

En fecha 11/08/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 25/10/2022 se realizó Concesión solicitud de reducción de tasas

En fecha 02/11/2022 se realizó Publicación concesión reducción de tasas

En fecha 24/11/2022 se realizó Superado examen de oficio

En fecha 23/02/2023 se realizó Realizado IET

En fecha 28/02/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 13/03/2024 se realizó Publicación Solicitud

En fecha 13/03/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

10/08/2022 - Pago Tasas IET

+ ES-2961764_A11 - Filtro de aire, que comprende al menos una carcasa (2) configurada para contener en su interior un adsorbente (C) y que presenta: - una cara de aspiración (3) con una distribución de aberturas de aspiración (31) que definen un área de aspiración (A31) que permite la entrada de un flujo de aire (F) dentro del filtro (1) ; y - una cara de extracción (4) con una distribución de aberturas de extracción (41) que definen un área de extracción (A41) que permite la salida del flujo de aire (F) fuera del del filtro (1) ; dicho filtro (1) caracterizado por que las aberturas de aspiración (31) de la cara de aspiración (3) se distribuyen de forma inversa a las aberturas de extracción (41) de la cara de extracción (4) para redirigir el flujo de aire (F) por el interior del filtro (1) . 2- Filtro de aire según la reivindicación 1, caracterizado por que el área de aspiración (A31) de la cara de aspiración (3) decrece desde un primer extremo longitudinal (1L1) hasta un segundo extremo longitudinal (1L2) del filtro (1) ; y por que el área de extracción (A41) de la cara de extracción (4) decrece en sentido inverso desde el segundo extremo longitudinal (1L2) hasta el primer extremo longitudinal (1L1) del filtro (1) . 3- Filtro de aire según cualquiera de las reivindicaciones 1 a 2, caracterizado por que el flujo de aire (F) se redirige por el interior del filtro (1) aumentando su recorrido horizontal (Rh) a través del filtro (1) para permanecer más tiempo dentro del mismo. 4- Filtro de aire según cualquiera de las reivindicaciones 1 a 3, caracterizado por que la cara de aspiración (3) se divide en: - una primera mitad de aspiración (31a) que concentra una mayor área de aspiración (A31) ; y - una segunda mitad de aspiración (31b) que concentra una menor área de aspiración (A31) . 5- Filtro de aire según cualquiera de las reivindicaciones 1 a 4, caracterizado por que la cara de extracción (4) se divide en: - una primera mitad de extracción (41a) que concentra una mayor área de extracción (A41) ; y - una segunda mitad de extracción (41 b) que concentra una menor área de aspiración (A41) . 6- Filtro de aire según cualquiera de las reivindicaciones 1 a 5, caracterizado por que la carcasa (2) se encuentra formada por dos medios cuerpos (2a, 2b) , donde cada uno de ellos comprende la cara de aspiración (3) o la cara de extracción (4) , enfrentados entre sí y unidos perimetralmente. 7- Filtro de aire según cualquiera de las reivindicaciones 1 a 6, caracterizado por que la carcasa (2) comprende una longitud (L) de 300 a 500 mm de largo, una anchura (W) de 100 a 300 mm y una altura (H) de 100 a 200 mm. 8- Filtro de aire según cualquiera de las reivindicaciones 1 a 7, caracterizado por que la carcasa (2) comprende un grosor (e) de 2 a 8 mm, y preferentemente de 5 mm. 9- Filtro de aire según cualquiera de las reivindicaciones 1 a 8, caracterizado por que la carcasa (2) es de polipropileno. 10- Filtro de aire según cualquiera de las reivindicaciones 1 a 9, caracterizado por que las aberturas de aspiración (31) y/o las aberturas de extracción (41) se conforman a modo de orificios. 11- Filtro de aire según la reivindicación 10, caracterizado por que los orificios presentan un diámetro de 1 a 3 mm, y preferentemente de 2 mm. 12- Filtro de aire según cualquiera de las reivindicaciones 1 a 10, caracterizado por que las aberturas de aspiración (31) y/o las aberturas de extracción (41) se conforman a modo de rejillas. 13- Filtro de aire según cualquiera de las reivindicaciones 1 a 12, caracterizado por que se encuentra formado por una pluralidad de carcasas (2) unidas lateralmente. 14- Filtro de aire según cualquiera de las reivindicaciones 1 a 13, caracterizado por que el adsorbente (C) es carbón activo, zeolita o alúmina. 15- Filtro de aire según cualquiera de las reivindicaciones 1 a 14, caracterizado por que es un filtro de aire (1) para cabinas de laboratorio, tales como cabinas de filtración de gases. 16- Cabina de laboratorio, caracterizada por que comprende un filtro de aire (1) según cualquiera de las reivindicaciones anteriores 1 a 15.

Los productos y servicios protegidos por este registro son:

B01D 46/10 - F24F 13/28

Descripciones:

+ ES-2961764_A1 DESCRIPCI N FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO Campo de la invención La presente invención se refiere a un filtro de aire, especialmente del tipo de los que emplean adsorbentes tales como el carbón (activado químicamente o no) , la zeolita o la alúmina, resultando particularmente idóneo para su aplicación en cabinas de laboratorio, tales como cabinas de filtración de gases. La presente invención se refiere también a una cabina de laboratorio asociada a dicho filtro. Antecedentes de la invención Los filtros de aire del tipo indicado, tales como los que emplean adsorbentes de carbón activo proveniente por ejemplo de cáscara de coco, presentan una gran proporción de microporos, siendo los más adecuados para adsorber contaminantes gaseosos. Actualmente se conocen diversos tipos de filtros, los cuales pueden combinarse entre ellos según las necesidades de trabajo. Por ejemplo: - A: Filtro de uso general, especialmente adecuado para vapores orgánicos tales como cetonas, éteres, alcoholes xilenos, etc. - BE: Para vapores de ácidos inorgánicos como: H2SO4 , HCl, HNO3 , así como compuestos volátiles de azufre como H2S, SO3 , etc. - F: Para vapores de formaldehido, formol y derivados. También se puede utilizar para otros compuestos orgánicos. - K: Para vapores de NH3 y aminas. También se puede utilizar para otros compuestos orgánicos. El fenómeno de adsorción tiene lugar inicialmente en una pequeña sección del lecho del filtro, conocida como zona de transferencia de masa o ZTM. A medida que la ZTM llega a su límite de capacidad (saturación) se va desplazando progresivamente a través del grosor del filtro, hasta que alcanza la parte superior. Se dice entonces que se ha alcanzado el punto de ruptura o "breakthrough", observándose un aumento gradual en la concentración del gas contaminante hasta llegar a una total saturación del filtro. En cuanto a las cabinas de filtración de gases se refiere, cabe señalar que no requieren de un equipo de extracción acoplado, ya que cuentan con un sistema de filtración para retener gases y vapores contaminantes generados en el interior de la cabina, renovando así, constantemente, el aire del laboratorio y atribuyéndole una serie de ventajas frente a las vitrinas de extracción convencionales: - Los contaminantes no son liberados al exterior sino retenidos en el seno del filtro. - No requieren la instalación de conductos de evacuación de gases al exterior. - Su tamaño y peso reducido, así como la ausencia de acoplamiento a un sistema de evacuación amplían las posibilidades de ubicación y hacen posible su reemplazamiento ante un cambio de necesidades. - El aire aspirado no es expulsado sino recirculado de nuevo al laboratorio libre de sustancias contaminantes. De este modo no se ve incrementado el consumo de aire acondicionado para suplir la pérdida por extracción. Para obtener la máxima eficiencia de filtración cabe tener presente los siguientes parámetros de vital importancia en el diseño y construcción de las cabinas de recirculación con filtros de aire del tipo indicado. La adsorción es un proceso de naturaleza fisicoquímica en el que moléculas de un gas o un líquido, denominado adsorbato, interaccionan y se adhieren a la superficie de un sólido, denominado adsorbente o sustrato. Este fenómeno es ampliamente usado en la purificación de corrientes líquidas o gaseosas. Entre las aplicaciones en fase gaseosa se incluyen la eliminación de olores del aire, recuperación de solventes para su reutilización, protección respiratoria, etc. Existen diferentes tipos de adsorbentes tales como el carbón activo, el gel de sílice, la alúmina, las zeolitas y las resinas sintéticas. La característica más importante de un material adsorbente es su alta porosidad, la cual le confiere una elevada superficie específica. En el interior de esta distribución de poros de diferente tamaño, las moléculas gaseosas son adsorbidas y finalmente condensan y quedan retenidas. El carbón activo, por ejemplo, es un material carbonizado que ha sido sometido a un proceso de activación con el objeto de aumentar su porosidad. El carbón activo reúne una serie de características que hacen de él un material adsorbente muy apreciado: - El proceso de fabricación asegura un gran desarrollo de su superficie activa. - Posee las propiedades físicas necesarias para garantizar una buena resistencia mecánica. - El coste del proceso de fabricación y de la materia prima es accesible. La capacidad de retención del carbón activo para un determinado gas depende de las características del adsorbente (composición química, distribución y tamaño de los poros, área superficial, y tamaño de partícula) , del adsorbato (composición química, tamaño molecular, punto de ebullición y polaridad) , de la concentración del adsorbato en la fase líquida y de las características de la fase (pH, temperatura, presión de vapor y humedad) . Los filtros de aire actuales suelen estar formados por una carcasa configurada para contener en su interior un relleno compacto de un adsorbente, tal como el carbón activo. Dicha carcasa presenta una cara de aspiración y una cara de extracción. La cara de aspiración presenta una distribución de aberturas de aspiración que definen un área de aspiración que permite la entrada de un flujo de aire dentro del filtro. La cara de extracción presenta una distribución de aberturas de extracción que definen un área de extracción que permite la salida del flujo de aire fuera del filtro. Las aberturas de aspiración de la cara de aspiración se distribuyen de forma exactamente igual y/o simétrica a las aberturas de extracción de la cara de extracción, tal y como se muestra en las Figuras 1 y 2. Así pues, estando el motor de la cabina localizado normalmente sobre la cara de extracción en la parte central del filtro, se observa como la mayor parte del flujo atraviesa dicha parte central del filtro, sin traspasar los extremos o zonas laterales del mismo, tal y como se muestra en los diagramas de flujo de las Figuras 3.- 3c, buscando el camino de menor pérdida de carga. Por lo que actualmente, en los filtros de carbón activo que se utilizan comercialmente, se desecha una gran cantidad de carbón activo sin utilizar debido a que se alcanza el punto de rotura de forma prematura, normalmente en la parte central del filtro, y no homogénea. Esto conlleva una sustitución del filtro aun cuando gran parte del carbón activo sigue en perfectas condiciones para seguir con la adsorción. La presente invención se refiere un filtro de aire especialmente diseñado para garantizar un mayor aprovechamiento del adsorbente, maximizando así la eficiencia del filtro, alargando su vida útil y con capacidades de retención de producto sustancialmente superiores a las actuales. Cuya configuración permite: - dirigir el flujo de aire a través del relleno de adsorbente para incrementar la zona de contacto entre el adsorbente y el adsorbato; - disminuir su velocidad para que el tiempo de contacto entre el recubrimiento del filtro y el flujo sea mucho mayor, lo que se traduce en una mayor optimización del adsorbente, es decir, incrementa considerablemente el tiempo de residencia del flujo dentro del lecho; - adaptarse a las necesidades del sistema en cuanto a velocidad de fachada (conocida como la velocidad utilizada para conseguir la barrera de aire necesaria entre el operario y el contaminante) , pérdida de carga y rendimiento de motor; y - presentar un coste de fabricación de filtro reducido. Descripción de la invención El filtro de aire de la presente invención comprende al menos una carcasa configurada para contener en su interior un adsorbente, donde dicha carcasa presenta: - una cara de aspiración con una distribución de aberturas de aspiración que definen un área de aspiración que permite la entrada de un flujo de aire dentro del filtro; y - una cara de extracción con una distribución de aberturas de extracción que definen un área de extracción que permite la salida del flujo de aire fuera del del filtro. El filtro se caracteriza por que las aberturas de aspiración de la cara de aspiración se distribuyen de forma inversa a las aberturas de extracción de la cara de extracción para redirigir el flujo de aire por el interior del filtro. La cara de aspiración presenta pues aberturas de aspiración que permiten la entrada del flujo de aire a través de éstas, dispuestas entre zonas de separación de aspiración que impiden el paso del flujo de aire. Del mismo modo, la cara de extracción presenta aberturas de extracción que permiten la salida del flujo de aire a través de éstas, dispuestas entre zonas de separación de extracción que impiden el paso del flujo de aire. Así pues, disponiendo esta combinación de aberturas y zonas de separación de orma inversa en una y otra cara del filtro, se consigue redireccionar el flujo de aire en su interior aprovechando mejor el adsorbente. La distribución inversa de aberturas hace que el flujo de aire se encuentre pues con caminos de mayor pérdida de carga al intentar cruzar el filtro en sentido perpendicular al mismo, encontrando alternativamente caminos en sentido longitudinal al filtro que favorecen su circulación. De modo que el flujo de aire realiza un mayor recorrido por dentro del filtro. Por lo tanto, se produce un aumento de la pérdida de carga en sentido perpendicular al filtro, lo que a su vez provoca una disminución de la velocidad de salida del flujo de aire. Consecuentemente, este hecho afecta directamente al tiempo de residencia del flujo dentro del lecho, incrementándolo considerablemente. Como consecuencia, el tiempo de contacto entre el recubrimiento o relleno de adsorbente del filtro y el flujo es mucho mayor, a la vez que se produce una circulación por todo el lecho del filtro, incluyendo tanto la parte central como los extremos o zonas laterales del mismo, lo que se traduce en una mayor optimización, rendimiento y/o aprovechamiento de dicho adsorbente. El término de "forma inversa" se interpreta también como una distribución "opuesta" de las aberturas de una cara respecto a la otra cara. Preferentemente la distribución de aberturas es heterogénea, definiendo áreas de aspiración y de extracción que varían a lo largo y/o ancho de la superficie de las caras de aspiración y extracción correspondientes. Preferentemente, el área de aspiración de la cara de aspiración es igual al área de extracción de la cara de extracción. Preferentemente, la distribución de aberturas de extracción de la cara de extracción es coincidente con la distribución de aberturas de aspiración de la cara de aspiración, de modo que al disponerse éstas de forma inversa en la carcasa se crea una distribución de aberturas simétricamente inversa u opuesta de una cara respecto a la otra, tanto en sentido longitudinal del filtro como en sentido transversal al mismo. En otros casos de realización, la distribución de aberturas de extracción de la cara de extracción puede ser no coincidente con la distribución de aberturas de aspiración de la ara de aspiración, de modo que al disponerse éstas de forma inversa en la carcasa se crea una distribución de aberturas asimétricamente inversa u opuesta de una cara respecto a la otra, ya sea en sentido longitudinal y/o transversal del filtro. La distribución de aberturas del filtro se puede realizar de distintos modos, por ejemplo; disponiendo un mayor o menor número de ellas, variando las dimensiones y/o forma de las mismas, concentrándolas y/o dispersándolas en determinadas zonas de la cara a lo largo y/o ancho de su superficie, etc. Preferentemente, el área de aspiración de la cara de aspiración decrece desde un primer extremo longitudinal hasta un segundo extremo longitudinal del filtro. A la vez que el área de extracción de la cara de extracción decrece en sentido inverso desde el segundo extremo longitudinal hasta el primer extremo longitudinal del filtro. Así pues, cuando el flujo de aire incide sobre la cara de aspiración, una mayor parte de éste entra dentro del filtro por la zona que presenta una mayor área de aspiración, redirigiendo su circulación una vez dentro del mismo para salir por la zona que presenta una mayor área de extracción, situada en el extremo opuesto. Preferentemente pues, el flujo de aire se redirige por el interior del filtro aumentando su recorrido horizontal a través del filtro para permanecer más tiempo dentro del mismo y pasar tanto por la parte central como por la parte lateral del lecho adsorbente. Preferentemente, la cara de aspiración se divide en: - una primera mitad de aspiración que concentra una mayor área de aspiración, por ejemplo, entre un 55 y 60% del área total de aspiración; y - una segunda mitad de aspiración que concentra una menor área de aspiración, por ejemplo, entre un 40 y 45% del área total de aspiración. Preferentemente, la cara de extracción se divide en: - una primera mitad de extracción que concentra una mayor área de extracción, por ejemplo, entre un 55 y 60% del área total de extracción; y - una segunda mitad de extracción que concentra una menor área de aspiración, por ejemplo, entre un 40 y 45% del área total de aspiración. En cada una de dichas primeras mitades de aspiración y de extracción, el área de aspiración o área de extracción representa una zona de paso de entre el 65 al 75%, por ejemplo, un 70% de la superficie total de cada una de dichas primeras mitades, representando las zonas de separación que impiden el paso del flujo de aire el porcentaje restante. En cada una de dichas segundas mitades de aspiración y de extracción, el área de aspiración o área de extracción representa una zona de paso de entre el 50 al 60%, por ejemplo 54%, de la superficie total de cada una de dichas segundas mitades, representando las zonas de separación que impiden el paso del flujo de aire el porcentaje restante. Preferentemente, la carcasa se encuentra formada por dos medios cuerpos, donde cada uno de ellos comprende la cara de aspiración o la cara de extracción, enfrentados entre sí y unidos perimetralmente. Dicha unión es preferentemente una unión térmica o con adición de material, como polipropileno, para una mejor compatibilidad. Preferentemente el adsorbente se rellena posteriormente a dicha unión, utilizando los orificios laterales para introducir las partículas adsorbentes. La carcasa es preferentemente estanca. El filtro de la presente invención puede adoptar diferentes formas y medidas, siendo preferentemente rectangular o cuadrado. Según un caso de realización, la carcasa comprende una longitud de 300 a 500 mm de largo, una anchura de 100 a 300 mm y una altura de 100 a 200 mm. Pudiendo ser dichas dimensiones mayores o menores según otros casos de realización. Según un caso de realización, la pared de la carcasa comprende un grosor de 2 a 8 mm, y preferentemente de 5 mm. Pudiendo ser dichas dimensiones mayores o menores según otros casos de realización. Preferentemente, la carcasa es de polipropileno. Las aberturas de aspiración y/o las aberturas de extracción se puede realizar de distintas maneras. Según un primer caso de realización, las aberturas de aspiración y/o las aberturas de extracción se conforman a modo de orificios, presentando preferentemente cada uno de ellos un diámetro de 1 a 3 mm, y más preferentemente de 2 mm. Pudiendo ser dichas dimensiones mayores o menores según otros casos de realización. Preferentemente, dichos orificios se distribuyen en grupos sobre la superficie de las caras de aspiración y extracción. Cada grupo concentra un mayor o menor número de orificios, creando de este modo áreas de aspiración y extracción diferentes a lo largo de la superficie de cada una de dichas caras. Los grupos de orificios se distribuyen de forma inversa en una cara respecto a la otra. Preferentemente los orificios se distribuyen en cada grupo formando filas y columnas, o a tresbolillo. A modo de ejemplo, los orificios se distribuyen en cuatro grupos sobre la superficie de una de las caras de la carcasa, e inversamente en la otra cara, donde: - El primer grupo presenta 7 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 30 mm de altura y 152 de anchura aprox. - El segundo grupo presenta 10 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 40 mm de altura y 152 de anchura aprox., separado unos 30 mm del primer grupo. - El tercer grupo presenta 12 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 50 mm de altura y 152 de anchura aprox., separado unos 30 mm del segundo grupo. - El cuarto grupo presenta 30 filas de 38 orificios de 2 mm cada uno, formando unas dimensiones totales de 120 mm de altura y 152 de anchura aprox., separado unos 30 mm del tercer grupo. Según un segundo caso de realización las aberturas de aspiración y/o las aberturas de extracción se conforman a modo de rejillas o aberturas abiertas, colocando preferentemente además una mantilla prefiltrante G4 (para partículas gruesas) a fin de evitar tanto el desprendimiento de las partículas del relleno adsorbente como el polvo que pueda provenir del mismo. Preferentemente, el filtro se encuentra formado por una pluralidad de carcasas unidas lateralmente, conformándose cada una de ellas a modo de cartucho. Según un ejemplo de realización preferido, el filtro presenta una configuración rectangular formada por cuatro carcasas. A modo de ejemplo, cada una de dichas carcasas o cartuchos presenta las siguientes características: - Peso: 600g aprox.; - Dimensiones externas en mm: 390 x 182 x 55; - Material: Polipropileno de 5 mm de grosor; - Carga máxima de adsorbente: 2 kg aprox. - N° de malla carbón: 6x12 mesh (desde 3, 35 mm hasta 1, 68mm de tamaño de partícula) . El filtro presenta un carácter estanco. Preferentemente, el adsorbente que emplea el filtro de la presente invención en cualquiera de sus realizaciones es carbón activo, zeolita o alúmina. Preferentemente, el filtro de aire de la presente invención es un filtro de aire para cabinas de laboratorio, tales como cabinas de filtración de gases. La presente invención tiene también como objeto una cabina de laboratorio, tal como una cabina de filtración de gases, que comprende uno o más filtros de aire según cualquiera de las realizaciones descritas anteriormente. Breve descripción de los dibujos A continuación, se pasa a describir de manera muy breve una serie de dibujos que ayudan a comprender mejor la invención y que se relacionan expresamente con dos realizaciones de dicha invención que se presentan como ejemplos no limitativos de la misma. La Figura 1 representa una vista en perspectiva de un filtro de aire convencional. La Figura 2 representa una sección longitudinal de un filtro de aire convencional. Las Figuras 3.- 3c representan una secuencia de diagramas de flujo en una cabina de laboratorio dotada de un filtro convencional, a distintas alturas después de su paso por el filtro. La Figura 4 representa una vista en perspectiva del filtro de aire de la presente invención mostrando la cara de aspiración, de acuerdo con un primer caso de realización. La Figura 5 representa una vista en perspectiva del filtro de aire de la presente invención mostrando la cara de extracción, de acuerdo con un primer caso de realización. La Figura 6 representa una sección longitudinal del filtro de aire de la presente invención, de acuerdo con un primer caso de realización. La Figura 7 representa una vista frontal del filtro de aire de la presente invención mostrando la cara de aspiración, de acuerdo con un primer caso de realización. La Figura 8 representa una vista frontal del filtro de aire de la presente invención mostrando la cara de extracción, de acuerdo con un primer caso de realización. La Figura 9 representa una vista del detalle "Z" de la Figura 4. La Figura 10 representa una vista en perspectiva del filtro de aire de la presente invención, de acuerdo con un segundo caso de realización. Descripción detallada de la invención Las Figuras 1 y 2 representan una vista en perspectiva y una sección longitudinal de un filtro de aire convencional (1) . Dicho filtro (1 ) se encuentra formado por una carcasa (2) configurada para contener en su interior un relleno compacto de un adsorbente (C) , tal como el carbón activo. La carcasa (2) presenta una cara de aspiración (3) y una cara de extracción (4) . La cara de aspiración (3) presenta una distribución de aberturas de aspiración (31) que permite la entrada de un flujo de aire (F) dentro del filtro (1) . La cara de extracción (4) presenta una distribución de aberturas de extracción (41) que ermite la salida del flujo de aire (F) fuera del filtro (1) . Como se puede apreciar, las aberturas de aspiración (31) de la cara de aspiración (3) se distribuyen de forma exactamente igual y simétrica a las aberturas de extracción (41 ) de la cara de extracción (4) . Así pues, estando el motor de la cabina localizado sobre la cara de extracción (4) en la parte central del filtro (1) , se observa como la mayor parte del flujo (F) atraviesa dicha parte central del filtro (1) , sin traspasar los extremos o zonas laterales del mismo. De modo que el adsorbente (C) se colmata mucho antes en la parte central del filtro (1) que en el resto de las zonas. Esto conlleva la sustitución del filtro (1) aun cuando gran parte del adsorbente (C) alrededor de dicha parte central sigue en perfectas condiciones para seguir con las funciones de adsorción. Por lo que en el filtro (1) de las Figs. 1 y 2 se desecha una gran cantidad de adsorbente (C) apenas sin utilizar debido a que se alcanza el punto de rotura de forma prematura en la parte central del filtro (1 ) . Es decir, de forma no homogénea. Las Figuras 3.- 3c representan una secuencia de diagramas de flujo en una cabina de laboratorio dotada de un filtro convencional (1) , a distintas alturas (h: 90cm, h: 85cm, h:82 cm) después de su paso por el filtro (1) . Los ejes de abscisas y ordenadas reflejan la longitud y la anchura del filtro (1) respectivamente, por lo que en su conjunto representan la superficie del filtro (1 ) . Los tonos de grises reflejan la velocidad del flujo de aire (F) , medida en metros por segundo, en cada zona del filtro (1 ) . Como se puede apreciar, las zonas de mayor velocidad se encuentran en la parte central del filtro (1 ) , siendo mucho menores a su alrededor. Con ello se demuestra que la mayor parte del flujo de aire (F) atraviesa la parte central del filtro (1) , sin traspasar los extremos laterales y/o la zona más perimetral del filtro (1) . Según los ensayos realizados para el filtro convencional (1) de las Figs. 3.- 3c, dicho filtro (1) se satura mucho antes, debido a que la parte central llega más rápido a colmatarse que las partes más alejadas de ella. La metodología del ensayo consiste, según la norma AFNOR NFX 15-211, en mantener 200 ppm de isopropanol en todo momento en el volumen de una cabina mediante una vaporación controlada gracias a una bomba peristáltica que suministra el caudal preciso para conseguir esa concentración en el ambiente. El experimento se considera que ha llegado a su fin cuando el 1% del TLV (Valor limite ambiental) permitido sea detectado a la salida de la cabina (TLV del isopropanol es 200ppm, por lo tanto, el experimento finaliza cuando en la salida se tiene 2ppm) . La concentración a la salida se mide justo en la salida de la cabina mediante un PID (detector de fotoionización) calibrado para compuestos orgánicos. Los resultados obtenidos se resumen en las siguientes tablas: Así pues, según los ensayos realizados sobre el filtro convencional (1) , éste se satura entre los 273 y los 303 minutos. Las Figuras 4 y 5 representan respectivamente una vista en perspectiva desde la cara de aspiración (4) y una vista en perspectiva desde la cara de extracción (3) del filtro (1) de aire de la presente invención, de acuerdo con un primer caso de realización. Como se puede apreciar, el filtro de aire (1) de la presente invención comprende una carcasa (2) configurada para contener en su interior un adsorbente (C) , donde dicha carcasa (2) presenta: - una cara de aspiración (3) con una distribución de aberturas de aspiración (31) que definen un área de aspiración (A31) que permite la entrada de un flujo de aire (F) dentro del filtro (1) ; y - una cara de extracción (4) con una distribución de aberturas de extracción (41) que definen un área de extracción (A41) que permite la salida del flujo de aire (F) fuera del del filtro (1) ; El filtro (1) se caracteriza por que las aberturas de aspiración (31) de la cara de aspiración (3) se distribuyen de forma inversa a las aberturas de extracción (41) de la cara de extracción (4) para redirigir el flujo de aire (F) por el interior del filtro (1) . Para visualizar con mayor claridad dicha distribución inversa, las aberturas de aspiración (31) en la Figura 5 se han representado utilizando líneas ocultas. La cara de aspiración (3) presenta pues aberturas de aspiración (31) que permiten la entrada del flujo de aire (F) a través de éstas, dispuestas entre zonas de separación de aspiración (32) que impiden el paso del flujo de aire (F) . Del mismo modo, la cara de extracción (4) presenta aberturas de extracción (41) que permiten la salida del flujo de aire (F) a través de éstas, dispuestas entre zonas de separación de extracción (42) que impiden el paso del flujo de aire (F) . Así pues, disponiendo esta combinación de aberturas (31, 41) y zonas de separación (32, 42) de forma inversa en una y otra cara del filtro (1) , se consigue redireccionar el flujo de aire (F) en su interior aprovechando mejor el adsorbente (C) . El adsorbente (C) se rellena utilizando los orificios laterales (5) , los cuales permiten introducir las partículas adsorbentes. La carcasa (2) es preferentemente estanca. Como se aprecia en la figura 6, la distribución inversa de aberturas (31, 41) hace que el flujo de aire (F) se encuentre pues con caminos de mayor pérdida de carga al intentar cruzar el filtro (1) en sentido perpendicular al mismo, encontrando alternativamente caminos en sentido longitudinal al filtro (1) que favorecen su circulación. De modo que el flujo de aire (F) realiza un mayor recorrido por dentro del filtro (1) . Así pues, cuando el flujo de aire (F) incide sobre la cara de aspiración (3) , una mayor parte de éste entra dentro del filtro (1) por la zona que presenta una mayor área de aspiración (A31) , redirigiendo su circulación una vez dentro del mismo para salir por la zona que presenta una mayor área de extracción (A41) , situada en el extremo opuesto. El flujo de aire (F) se redirige por el interior del filtro (1) aumentando su recorrido horizontal (Rh) a través del filtro (1) para permanecer más tiempo dentro del mismo y pasar tanto por la parte central como por la parte lateral del lecho adsorbente. Las Figuras 7 y 8 representan respectivamente una vista frontal de la cara de aspiración (3) y una vista frontal de la cara de extracción (4) , de acuerdo con un primer caso de realización. Como se puede apreciar, la distribución de aberturas (31, 41) es heterogénea, definiendo áreas de aspiración (A31) y de extracción (A41) que varían a lo largo de la superficie de las caras de aspiración (3) y de extracción (4) correspondientes. El área de aspiración (A31) de la cara de aspiración (3) es igual al área de extracción (A41) de la cara de extracción (4) . La distribución de aberturas de extracción (31) de la cara de extracción (3) es coincidente con la distribución de aberturas de aspiración (41) de la cara de aspiración (4) , de modo que al disponerse éstas de forma inversa en la carcasa (2) se crea una distribución de aberturas (31, 41) simétricamente inversa u opuesta de una cara respecto a la otra, tanto en sentido longitudinal del filtro (1) como en sentido transversal al mismo. El área de aspiración (A31) de la cara de aspiración (3) decrece desde un primer extremo longitudinal (1L1) hasta un segundo extremo longitudinal (1L2) del filtro (1) . A la vez que el área de extracción (A41) de la cara de extracción (4) decrece en sentido inverso desde el segundo extremo longitudinal (1L2) hasta el primer extremo longitudinal (1L1) del filtro (1) . La cara de aspiración (3) se divide en: - una primera mitad de aspiración (31a) que concentra una mayor área de aspiración (A31) , por ejemplo, entre un 55 y 60% del área total de aspiración (A31) ; y - una segunda mitad de aspiración (31b) que concentra una menor área de aspiración (A31) , por ejemplo, entre un 40 y 45% del área total de aspiración (A31) . La cara de extracción (4) se divide en: - una primera mitad de extracción (41a) que concentra una mayor área de extracción (A41) , por ejemplo, entre un 55 y 60% del área total de extracción (A41) ; y - una segunda mitad de extracción (41 b) que concentra una menor área de aspiración (A41) , por ejemplo, entre un 40 y 45% del área total de aspiración (A41) . En cada una de dichas primeras mitades de aspiración (31a) y de extracción (41a) , el área de aspiración (A31) o área de extracción (A41) representa una zona de paso de entre el 65 al 75%, por ejemplo, un 70% de la superficie total de cada una de dichas primeras mitades (31 a, 41 a) , representando las zonas de separación (32, 42) que impiden el paso del flujo (F) de aire el porcentaje restante. En cada una de dichas segundas mitades de aspiración (31b) y de extracción (41b) , el área de aspiración (A31) o área de extracción (A41) representa una zona de paso de entre el 50 al 60%, por ejemplo 54%, de la superficie total de cada una de dichas segundas mitades (31 b, 41 b) , representando las zonas de separación (32, 42) que impiden el paso del flujo (F) de aire el porcentaje restante. El filtro (1) del presente ejemplo es rectangular, con una carcasa (2) que comprende una longitud (L) de 300 a 500 mm de largo y una anchura (W) de 100 a 300 mm, Figs. 7 y 8, así como una altura (H) de 100 a 200 mm y un grosor (e) de 2 a 8 mm, Fig. 6. Como se muestra en el detalle "Z" de la Figura 9, las aberturas de aspiración (31) y/o las aberturas de extracción (41) se conforman a modo de rejillas o aberturas abiertas, colocando además una mantilla prefiltrante G4 (para partículas gruesas) a fin de evitar tanto el desprendimiento de las partículas del relleno adsorbente (C) como el polvo que pueda provenir del mismo. Según los ensayos realizados para el filtro (1) de la presente invención, correspondiente a las Figs. 4 a 9, dicho filtro (1) se satura mucho más tarde que el filtro convencional, garantizando pues un mayor aprovechamiento del adsorbente, maximizando así la ficiencia del filtro, alargando su vida útil y con una mayor capacidad de adsorción. La metodología del ensayo consiste también, según la norma AFNOR NFX 15-211, en mantener 200 ppm de isopropanol en todo momento en el volumen de una cabina mediante una evaporación controlada gracias a una bomba peristáltica que suministra el caudal preciso para conseguir esa concentración en el ambiente. El experimento se considera que ha llegado a su fin cuando el 1 % del TLV (Valor limite ambiental) permitido sea detectado a la salida de la cabina (TLV del isopropanol es 200ppm, por lo tanto, el experimento finaliza cuando en la salida se tiene 2ppm) . La concentración a la salida se mide justo en la salida de la cabina mediante un PID (detector de fotoionización) calibrado para compuestos orgánicos. Los resultados obtenidos se resumen en las siguientes tablas: Así pues, según los ensayos realizados sobre el filtro (1) de la presente invención, éste se satura sobre los 420 minutos para una carga estándar de adsorbente (C) , y sobre los 521 minutos para una carga máxima de adsorbente (C) . Es decir, se satura mucho más tarde que un filtro convencional con la misma carga estándar. La Figura 10 muestra una vista en perspectiva del filtro de aire (1) de la presente invención, de acuerdo con un segundo caso de realización. En este caso, el filtro (1) se encuentra formado por una pluralidad de carcasas (2) unidas lateralmente, conformándose cada una de ellas a modo de cartucho. En concreto, el filtro (1) presenta una configuración rectangular estanca formada por cuatro carcasas (2) , donde cada una de ellas presenta por ejemplo las siguientes características: - Peso: 600g aprox.; - Dimensiones externas en mm: 390 x 182 x 55; - Material: Polipropileno de 5mm de grosor; - Carga máxima de adsorbente: 2 kg aprox. - N° de malla carbón: 6x12 mesh (desde 3, 35 mm hasta 1, 68mm de tamaño de partícula) . Cada carcasa (2) se encuentra formada por dos medios cuerpos (2a, 2b) , donde cada uno de ellos comprende la cara de aspiración (3) o la cara de extracción (4) , enfrentados entre sí y unidos perimetralmente. Dicha unión es preferentemente una unión térmica o con adición de material, como polipropileno, para una mejor compatibilidad.

Publicaciones:

ES2961764 (13/03/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 10/08/2022 se realizó Registro Instancia de Solicitud

En fecha 11/08/2022 se realizó Admisión a Trámite

En fecha 11/08/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 25/10/2022 se realizó Concesión solicitud de reducción de tasas

En fecha 02/11/2022 se realizó Publicación concesión reducción de tasas

En fecha 24/11/2022 se realizó Superado examen de oficio

En fecha 23/02/2023 se realizó Realizado IET

En fecha 28/02/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 13/03/2024 se realizó Publicación Solicitud

En fecha 13/03/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

10/08/2022 - Pago Tasas IET

Fuente de la información

Parte de la información aquí publicada es pública puesto que ha sido obtenida de la Oficina de Propiedad Industrial de los diferentes países el 09/05/2024 y por lo tanto puede ser que la información no esté actualizada.Parte de la información aquí mostrada ha sido calculada por nuestro sistema informático y puede no ser veraz.

Privacidad

Si considera que al información aquí publicada afecta a su privacidad y desea que eliminemos la información aquí publicada envíe un email a info@patentes-y-marcas.com o rellene el formulario que encontrará aquí.Información sobre el registro de patente nacional por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741

El registro de patente nacional por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741 fue solicitada el 10/08/2022. Se trata de un registro en España por lo que este registro no ofrece protección en el resto de países. El registro FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741 fue solicitada por DIANTECH SOLUTIONS, S.L. mediante los servicios del agente Isabel Carvajal y Urquijo. El registro [modality] por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741 está clasificado como B01D 46/10,F24F 13/28 según la clasificación internacional de patentes.

Otras invenciones solicitadas por DIANTECH SOLUTIONS, S.L.

Es posible conocer todas las invenciones solicitadas por DIANTECH SOLUTIONS, S.L. entre las que se encuentra el registro de patente nacional por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741. Si se desean conocer más invenciones solicitadas por DIANTECH SOLUTIONS, S.L. clicar aquí.Otras invenciones solicitadas en la clasificación internacional de patentes B01D 46/10,F24F 13/28.

Es posible conocer invenciones similares al campo de la técnica se refiere. El registro de patente nacional por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741 está clasificado con la clasificación B01D 46/10,F24F 13/28 por lo que si se desea conocer más registros con la clasificación B01D 46/10,F24F 13/28 clicar aquí.Otras invenciones solicitadas a través del representante ISABEL CARVAJAL Y URQUIJO

Es posible conocer todas las invenciones solicitadas a través del agente ISABEL CARVAJAL Y URQUIJO entre las que se encuentra el registro patente nacional por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO con el número P202230741. Si se desean conocer más invenciones solicitadas a través del agente ISABEL CARVAJAL Y URQUIJO clicar aquí.Patentes en España

Es posible conocer todas las invenciones publicadas en España entre las que se encuentra el registro patente nacional por FILTRO DE AIRE Y CABINA DE LABORATORIO ASOCIADA AL MISMO. Nuestro portal www.patentes-y-marcas.com ofrece acceso a las publicaciones de patentes en España. Conocer las patentes registradas en un país es importante para saber las posibilidades de fabricar, vender o explotar una invención en España.Patentes registradas en la clase B