- Home /

- Publicaciones de patentes /

- Uso de material compuesto como tejido u órgano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido

Uso de material compuesto como tejido u órgano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido

Patente nacional por "Uso de material compuesto como tejido u órgano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido"

Este registro ha sido solicitado por

Persona física

a través del representanteÁNGEL PONS ARIÑO

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 05/07/2022

- Número solicitud:

-

P202230610

- Número publicación:

-

ES2958163

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Ángel Pons Ariño

- Clasificación Internacional de Patentes:

- A61B 8/00,G09B 23/28

- Clasificación Internacional de Patentes de la publicación:

- A61B 8/00,G09B 23/28

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2958163_A11. Uso de un material compuesto que comprende • polvo de caucho micronizado, en donde dicho polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100 m, • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , en donde la fracción volumétrica del polvo de caucho micronizado oscila entre el 1 % y el 35 % en el material compuesto, como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido. 2. Uso de acuerdo con la reivindicación 1, en donde el polvo de caucho micronizado del material compuesto tiene • una velocidad de ultrasonido longitudinal que oscila entre 1000 m/s y 1300 m/s, • una impedancia que oscila entre 1, 2 MRayl y1, 4 MRayl, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 2 dB/mm y 17 dB/mm, • y una densidad que oscila entre 950 kg/m3 y 1259 kg/m3. 3. Uso de acuerdo con cualquiera de las reivindicaciones 1 o 2, en donde el polvo de caucho micronizado se obtiene a partir de neumáticos usados reciclados. 4. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 3, en donde la matriz polimérica es una resina epoxi que tiene • una velocidad de ultrasonido longitudinal que oscila entre 2200 m/s y 2800 m/s • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 5 dB/mm y 2, 5 dB/mm, • una densidad de entre 1000 kg/m3 y 1300 kg/m3 y • una impedancia acústica de entre 2, 5 MRayl y 3, 75 MRayl. 5. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un poliuretano con un módulo de Young superior a 100 MPa que tiene • una velocidad de ultrasonido longitudinal que oscila entre 1600 m/s y 2500 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 5 dB/mm y 5 dB/mm, • una densidad que oscila entre 970 kg/m3 y 1270 kg/m3 y • una impedancia acústica de entre 1, 5 MRayl y 2, 75 MRayl. 6. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un poliuretano con un módulo de Young inferior a 100MPa que tiene • una velocidad de ultrasonido longitudinal que oscila entre 1200 m/s y 2000 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 3 dB/mm y 5 dB/mm, • una densidad que oscila entre 970 kg/m3 y 1270 kg/m3, y • una impedancia acústica de entre 1, 4 MRayl y 2 MRayl. 7. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un caucho de silicona o un gel de silicona que tiene • una velocidad de ultrasonido longitudinal que oscila entre 850 m/s y 1250 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 1 dB/mm y 0, 7 dB/mm, • una densidad que oscila entre 850 kg/m3 y 1050 kg/m3, y • una impedancia acústica de entre 0, 9 MRayl y 2, 5 MRayl. 8. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un gel de poli (alcohol vinílico) que tiene • una velocidad de ultrasonido longitudinal que oscila entre 1425 m/s y 1725 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 075 y 0, 085 dB/mm, • una densidad que oscila entre 1000 y 1200 kg/m3, y • una impedancia acústica de entre 1, 4 MRayl y 2, 9 MRayl. 9. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde el material compuesto comprende • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , y • al menos una matriz de polvo de polímero micronizado que tiene un tamaño de partícula inferior a 100 m seleccionada de entre una resina epoxi, un poliuretano, un caucho de uretano, un caucho de silicona o un gel de poli (alcohol vinílico) , en donde dicho polvo de polímero micronizado se encuentra en una racción volumétrica de entre 0, 1 % y 10 % en el material compuesto. 10. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 9, en donde el material compuesto comprende además polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos, preferentemente con tamaños de 2 m y 20 m, en donde dicho polvo se encuentra en una fracción volumétrica de entre 0, 1 % y 20 % en el material compuesto. 11. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 10, en donde el material compuesto comprende además una pluralidad de microesferas de vidrio huecas o una pluralidad de microesferas de polímero huecas, preferentemente de tamaños entre 10m y 100 m, en donde dichas microesferas se encuentran en un porcentaje volumétrico de entre el 0, 1 % y el 20 % en el material compuesto.

Los productos y servicios protegidos por este registro son:

A61B 8/00 - G09B 23/28

Descripciones:

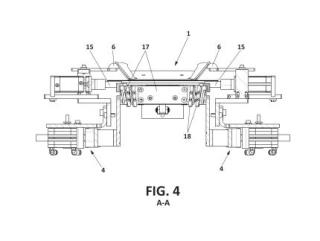

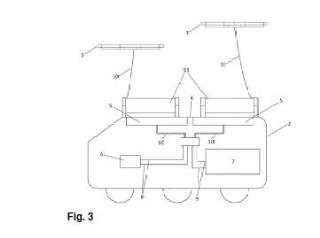

+ ES-2958163_A1 Uso de material compuesto como tejido u órgano artificial para probarel rendimiento de un aparato de diagnóstico por ultrasonido La invención se refiere al uso de un material compuesto, que comprende una matriz polimérica y polvo de caucho micronizado, preferentemente obtenido a partir de neumáticos usados reciclados, como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido. La presente invención interesa para el campo de la medicina y para el sector de gestión de residuos. ESTADO DE LA TÉCNICA Debido a las restricciones en la investigación con seres humanos, es esencial disponer de tejidos u órganos humanos artificiales, también llamados "fantomas", que se puedan utilizar para posibilitar avances en las estrategias terapéuticas y de diagnóstico por ultrasonido. Los fantomas son necesarios para desarrollar y probar (nuevas) técnicas de ultrasonido, tanto para diagnóstico por imagen como para tratamiento y para la formación de especialistas, la calibración de equipos, etc. Muchos de los fantomas que se utilizan actualmente son caros (W02006086115A1, M. Earle, G. De Portu y E. Devos, "Agar ultrasound phantoms for low-cost training without refrigeraron", African J. Emerg. Meó., vol. 6, n.01, páginas 18-23, 2016 y L. C. Cabrelli, P. I. B. G. B. Pelissari, A. M. Deana, A. A. O. Carneiro y T. Z. Pavan, "Stable phantom materials for ultrasound and optical imaging", Phys. Meó. Biol., vol. 62, n.°2, páginas 432-447) o están hechos de materiales perecederos (como gelatinas) que solo se pueden utilizar durante un corto período de tiempo (falta de estabilidad) (L. C. Cabrelli, P. I. B. G. B. Pelissari, A. M. Deana, A. A. O. Carneiro y T. Z. Pavan, "Stable phantom materials for ultrasound and optical imaging", Phys. Meó. Biol., vol. 62, n.°2, páginas 432-447, 2017) . Los fantomas actualmente disponibles no reproducen fielmente las propiedades ultrasónicas de los tejidos u órganos humanos o no replican la geometría, la forma, ni la textura de estos tejidos u órganos que son las responsables de gran parte del ruido de ondo en una ecografía (A. Cafarelli, A. Verbeni, A. Poliziani, P. Dario, A. Menciassi y L. Ricotti, "Tuning acoustic and mechanical properties of materials for ultrasound phantoms and smart substrates for cell cultures", Acta Biomater., vol. 49, páginas 368-378, 2017) . Así mismo, el uso de técnicas multimodales, donde se combina la ecografía con otras técnicas, amplía el abanico de propiedades de los tejidos que deben replicarse, dificultando la producción de fantomas de tejido. Ejemplos de esto son las técnicas de elastografía, ultrasonido focalizado de alta intensidad (HIFU) y fotoacústicas. En estos casos, los fantomas también deben replicar, respectivamente, el módulo de cizalla del tejido y las propiedades térmicas y ópticas. Por lo tanto, es necesario desarrollar composiciones estables, cuyos costes de fabricación sean reducidos y que permitan reproducir las propiedades de velocidad, impedancia, atenuación, variación de la atenuación con la frecuencia, textura y morfología que se encuentran en tejidos u órganos humanos reales, con la posibilidad de modificar otras propiedades como: el módulo de cizalla, la conducción de calor y la transmisión de luz. DESCRIPCIÓN DE LA INVENCIÓN El problema que debe resolver la presente invención es proporcionar un material compuesto para su uso como tejido u órgano humano artificial, con un coste reducido, estable y fácil de conformar/moldear para replicar estructuras anatómicas complejas y facilitar la consecución de avances en las estrategias terapéuticas y de diagnóstico por ultrasonido. Se han medido los siguientes valores de velocidad del ultrasonido, la impedancia acústica y el coeficiente de atenuación en tejidos y órganos humanos: Tabla 1. Propiedades ultrasónicas de diferentes tejidos humanos de interés para ecografía. (*) : n es el exponente en la ley de potencia que describe la variación del coeficiente de atenuación con la frecuencia. Estas propiedades ultrasónicas (velocidad del ultrasonido, impedancia acústica y coeficiente de atenuación) determinan las principales características observadas en una ecografía: • la velocidad del ultrasonido afecta a la determinación de la distancia y al tamaño real de las características observadas en la imagen, así como a la profundidad focal efectiva, « l a s diferencias en los valores de impedancia entre diferentes órganos son las responsables del contraste entre ellos, y • la atenuación determina la pérdida de amplitud de señal con la penetración. De forma adicional, las técnicas multimodales recientes exigen que se reproduzcan otras propiedades materiales en el fantoma, donde la elastografía es el ejemplo más extendido. En este caso, la propiedad clave del material es el módulo de Young del tejido. Los valores del módulo de Young del tejido oscilan de 0, 5 kPa-1 kPa (para el cerebro) a 0, 1 MPa-1 MPa (para los tendones) . No obstante, la mayoría de los tejidos (grasa, a músculo, bazo, páncreas, lengua, etc.) se encuentran dentro del intervalo entre 1 kPa y 10 kPa. El hueso presenta un valor mucho mayor del módulo de Young: 15 25 GPa. El material compuesto de la presente invención reproduce fielmente las propiedades ultrasónicas de los tejidos u órganos humanos. La selección de la matriz polimérica y del polvo de caucho micronizado en el material compuesto es clave para ajustar con precisión los parámetros ultrasónicos de los tejidos u órganos artificiales que vayan a reproducirse. El primer aspecto de la invención se refiere a un uso de un material compuesto que comprende • polvo de caucho micronizado, en donde dicho polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100 m, • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , en donde la fracción volumétrica del polvo de caucho micronizado oscila entre el 1 % y el 35 % en el material compuesto que sirve como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido. En el presente documento, el término "tejido u órgano humano artificial para probar el rendimiento de un aparato o fantomade diagnóstico por ultrasonido" se refiere a la grasa, a un seno, al cerebro, a un riñón, a músculo, al hígado, al tejido conectivo, al cristalino del ojo, a un tendón, a la piel y al cartílago. El polvo de caucho micronizado del material compuesto presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1000 m/s y 1300 m/s, • una impedancia que oscila entre 1, 2 MRayl y1, 4 MRayl, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 2 dB/mm y 17 dB/mm, preferentemente 16 dB/mm, • y una densidad que oscila entre 950 kg/m3 y 1259 kg/m3. La variación del coeficiente de atenuación con la frecuencia de dicho caucho micronizado sigue una ley de potencia, donde el exponente oscila entre 0, 6 y 1. Preferentemente, el material compuesto comprende polvo de caucho micronizado obtenido a partir de neumáticos usados reciclados (ELT, por sus siglas en inglés) . Las buenas propiedades del granulado de ELT y el caucho en polvo, como la absorción de impactos y vibraciones, su poco peso, el buen aislamiento acústico y térmico y su alta resistencia a los agentes atmosféricos, hacen posible su uso en un amplio abanico de aplicaciones, tales como superficies deportivas, elementos de seguridad vial, modificación de mezclas bituminosas, aislamiento, pastillas de freno o incluso para la fabricación de neumáticos nuevos. Los neumáticos son productos de diseño complejo hechos a partir de una variedad de componentes: cauchos, rellenos y varios aditivos, así como acero y fibras textiles. Deben llevarse a cabo varias etapas de reducción de tamaño por medio de procesos mecánicos (trituración, molienda) y separación del caucho de los elementos que no lo son (el acero se elimina mediante separadores magnéticos y las fibras textiles se separan mediante sistemas de vacío) para obtener granulados de caucho (tamaños de partículas de 1 mm a 20 mm) y polvos (tamaños de partículas por debajo de 0, 8 mm) . En la presente invención, el material compuesto comprende caucho micronizado obtenido a partir de neumáticos usados reciclados (ELT) y tiene un tamaño de partícula de entre 10 m y 100 m, que se produce mediante molienda criogénica. Desde una perspectiva ambiental, el uso de caucho micronizado obtenido a partir de neumáticos usados reciclados es ventajoso para gestionar adecuadamente estos productos posconsumo y para recuperar y reutilizar sus componentes de valor. Recuperar el caucho de los neumáticos usados reciclados y micronizarlo hasta 100 m mediante molienda criogénica implica una reducción del uso de materias primas fundamentales para la fabricación de órganos y tejidos artificiales (y, en consecuencia, una reducción de costes) y una contribución a la reducción de residuos y a la gestión sostenible de residuos. El material compuesto de la presente invención es estable y fácil de preparar industrialmente. Por ejemplo, para preparar un material compuesto que comprende una resina epoxi como matriz polimérica, los componentes se mezclan usando un mezclador orbital de alta velocidad y luego se curan. La principal circunstancia importante aquí es a desgasificación antes de la adición de cada componente. Las técnicas actuales disponibles para formar y moldear resinas se pueden utilizar para replicar la textura y morfología de los tejidos u órganos humanos reales. La matriz polimérica del compuesto se selecciona de entre una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) . Si se selecciona una resina epoxi como matriz polimérica, dicha resina epoxi presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 2200 m/s y 2800 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 5 dB/mm y 2, 5 dB/mm, • una densidad de entre 1000 kg/m3 y 1300 kg/m3 y • una impedancia acústica de entre 2, 5 MRayl y 3, 75 MRayl. La variación del coeficiente de atenuación con la frecuencia de dicha resina epoxi sigue una ley de potencia, donde el exponente oscila entre 0, 5 y 1, 2. Si se selecciona un poliuretano como matriz polimérica, dicho poliuretano puede ser rígido o blando. El término "poliuretano rígido" se refiere en el presente documento a poliuretanos con un módulo de Young superior a 100 MPa y el término "poliuretano blando" se refiere a poliuretanos con un módulo de Young inferior a100 MPa. Si se selecciona como matriz polimérica un poliuretano rígido (un poliuretano con un módulo de Young E superior a 100MPa) , dicho poliuretano rígido presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1600 m/s y 2500 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 5 dB/mm y 5 dB/mm, • una densidad que oscila entre 970 kg/m3 y 1270 kg/m3, y • una impedancia acústica de entre 1, 5 MRayl y 2, 75 MRayl. La variación del coeficiente de atenuación con la frecuencia de dicho material sigue una ley de potencia, donde el exponente oscila entre 0, 9 y 1, 6. Si se selecciona como matriz polimérica un poliuretano blando (un poliuretano con un módulo de Young E inferior a 100MPa) , dicho poliuretano blando presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1200 m/s y 2000 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 3 dB/mm y 5 dB/mm, • una densidad que oscila entre 970 kg/m3 y 1270 kg/m3, y • una impedancia acústica de entre 1, 4 MRayl y 2 MRayl. La variación del coeficiente de atenuación con la frecuencia de dicho polyuretano blando sigue una ley de potencia, donde el exponente oscila entre 0, 9 y 2, 5. Si se selecciona una goma de silicona o un gel de silicona como matriz polimérica, dicho goma de silicona o un gel de silicona presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 850 m/s y 1250 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 1 dB/mm y 0, 7 dB/mm, • una densidad que oscila entre 850 kg/m3 y 1050 kg/m3, y • una impedancia acústica de entre 0, 9 MRayl y1, 5 MRayl. La variación del coeficiente de atenuación con la frecuencia de dicha goma de silicona o gel de silicona sigue una ley de potencia, donde el exponente oscila entre 0, 9 y 2, 2. Si se selecciona un gel de poli (alcohol vinílico) como matriz polimérica, dicho gel de poli (alcohol vinílico) presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1425 m/s y 1725 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 075 dB/mm y 0, 085 dB/mm, • una densidad que oscila entre 1000 kg/m3 y 1200 kg/m3, y • una impedancia acústica de entre 1, 4 MRayl y 2, 9 MRayl. La variación del coeficiente de atenuación con la frecuencia de dicho gel de poli (alcohol vinílico) sigue una ley de potencia, donde el exponente oscila entre 0, 6 y 1. Otra realización preferida de la invención se refiere al uso de un material compuesto que comprende • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , y • al menos un polvo de polímero micronizado que tiene un tamaño de partícula inferior a 100 m seleccionado de entre una resina epoxi, un poliuretano, un caucho de uretano, un caucho de silicona o un gel de poli (alcohol vinílico) , en donde dicho polvo de polímero micronizado se encuentra en el material compuesto en una fracción volumétrica de entre 0, 1 % y 10 % como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido. Pueden utilizarse variaciones espaciales de la concentración del polvo de polímero micronizado en la matriz polimérica para simular variaciones locales del tejido y reflejar de manera realista las características presentes en el tejido, ya sean normales o patológicas. Así mismo, se puede lograr un ajuste preciso de las propiedades ultrasónicas del material compuesto mediante la adición de • polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos, • y/o microesferas de vidrio huecas o microesferas de polímero huecas al material compuesto. Por lo tanto, en una realización preferida del uso de un material compuesto como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido de la presente invención, el material compuesto comprende • polvo de caucho micronizado, en donde dicho polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100 m, • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , • y polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos, preferentemente con tamaños d e 2 m y 20 m, en donde la fracción volumétrica de dicho polvo de caucho micronizado oscila entre el 1 % y el 35 % en el material compuesto, y en donde dicho polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos se encuentra en un porcentaje en peso de entre 0, 1 % y 20 % en el material compuesto. En otra realización preferida del uso de un material compuesto como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido de la presente invención, el material compuesto comprende • polvo de caucho micronizado, en donde dicho polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100 m, • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , • una pluralidad de microesferas de vidrio huecas o una pluralidad de microesferas de polímero huecas, preferentemente de tamaños entre 10 m y 100 m, en donde la fracción volumétrica de dicho polvo de caucho micronizado oscila entre el 1 % y el 35 % en el material compuesto, y en donde dichas microesferas están en una fracción volumétrica de entre 0, 1 % y 20 % en el material compuesto. En otra realización preferida del uso de un material compuesto como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido de la presente invención, el material compuesto comprende • polvo de caucho micronizado, en donde dicho polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100 m, • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , • polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos, preferentemente de tamaños d e 2 m y 20 m, y • una pluralidad de microesferas de vidrio huecas o una pluralidad de microesferas de polímero huecas, preferentemente de tamaños entre 10 m y 100 m, en donde la fracción volumétrica de dicho polvo de caucho micronizado oscila entre el 1 % y el 35 % en el material compuesto, en donde dicho polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos se encuentra en un porcentaje en peso de entre 0, 1 % y 20 % en el material compuesto, y en donde dichas microesferas están en una fracción volumétrica de entre 0, 1 % y 20 % en el material compuesto. A menos que se defina lo contrario, todos los términos técnicos y científicos utilizados en el presente documento tienen el mismo significado que el que entiende normalmente n experto habitual en la materia a la que pertenece esta invención. Pueden utilizarse métodos y materiales similares o equivalentes a los descritos en el presente documento para poner en práctica la presente invención. A lo largo de la descripción y las reivindicaciones, la palabra "comprende" y sus variantes no pretenden excluir otras características técnicas, aditivos, componentes o etapas. Los objetos, ventajas y características adicionales de la invención serán evidentes para las personas expertas en la materia tras estudiar la descripción o los podrán aprender mediante la puesta en práctica de la invención. Los siguientes ejemplos y dibujos se proporcionan a modo de ilustración y no pretenden limitar la presente invención. BREVE DESCRIPCIÓN DE LOS DIBUJOS Figura 1. Configuración medida por inmersión en agua y transmisión ultrasónica (1) Un par de transductores de banda ancha de inmersión en agua centrados a 3, 5 MHz (2) Tanque lleno de agua destilada (3) Muestra (4) Orificio con junta tórica (5) Depósito a medida (6) El portamuestras está conectado a dos goniómetros ortogonales Figura 2. Curvas de atenuación frente a frecuencia de la materia prima resina epoxi Ep-00 y polvo de caucho micronizado Rb-00. Figura 3. Curvas de atenuación frente a frecuencia de los compuestos de resina epoxi cargados con polvo de caucho micronizado. Figura 4. Impedancia y coeficiente de atenuación a 3 MHz de los compuestos de resina epoxi cargados con polvo de caucho micronizado frente a fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Figura 5. Impedancia y coeficiente de atenuación a 3 MHz de los compuestos de goma de silicona de alta densidad cargados con polvo de caucho micronizado frente a fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y proximación de potencial coherente (CPA) . Figura 6. Impedancia y coeficiente de atenuación a 3 MHz de los compuestos de resina epoxi de baja densidad cargados con polvo de caucho micronizado frente a fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Figura 7. Impedancia y coeficiente de atenuación a 3 MHz de los compuestos de poliuretano blando cargados con polvo de caucho micronizado frente a fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Figura 8. Impedancia y coeficiente de atenuación a 3 MHz de los compuestos de poliuretano de baja densidad cargados con polvo de caucho micronizado frente a fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Figura 9. Impedancia y coeficiente de atenuación a 3 MHz de los compuestos de PVA cargados con polvo de caucho micronizado frente a fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . EJEMPLOS Ejemplo 1 Este trabajo se centra en el estudio del uso de polvo de caucho micronizado obtenido a partir de neumáticos usados reciclados para la obtención de compuestos aptos para utilizarlos como órganos y tejidos artificiales para probar el rendimiento de un aparato de diagnóstico por ultrasonido. Se produjeron varias muestras de material compuesto a base de resinas epoxi y polvo e caucho micronizado obtenido a partir de neumáticos usados reciclados (polvo MicroDyne 75-TR, proporcionado por Lehigh Technologies) . Los materiales compuestos se fabricaron mezclando simultáneamente los componentes y desgasificando la mezcla utilizando un mezclador orbital de alta velocidad (Hauschild DAC Speed Mixer 150 FVZ) . El protocolo de mezcla se llevó a cabo durante 3 minutos con dos fases, primera fase con velocidad = 1800 rpm durante 2 min y, a continuación, una segunda fase con la que se aumentó la velocidad (rampa de 10 s) hasta 2200 rpm para el resto del proceso. En primer lugar, el componente A de la resina se mezcla con el polvo de caucho micronizado y se desgasifica. Después de esto, se añade el componente B de la resina, en la proporción indicada por el fabricante, y la mezcla se vuelve a mezclar y desgasificar. Después de mezclarla, la muestra se mezcla brevemente a mano y se prensa a mano (en el caso de compuestos altamente cargados) , se comprueba visualmente que todo esté bien mezclado y luego se vuelve a mezclar en el mezclador orbital siguiendo el mismo protocolo. Las muestras se curan durante 24 horas a 25 °C en un molde cilindrico (30 mm de diámetro) , luego se desmoldan y post-curan durante 1h a 80 °C. Cuando las muestras se enfrían, se pulen con una pulidora automática para lograr superficies uniformes, planas y paralelas, de modo que sea posible obtener la densidad y medir con precisión las propiedades ultrasónicas. Las materias primas empleadas para fabricar las muestras compuestas se resumen en la tabla 2. Se fabricaron muestras de la resina epoxi siguiendo el mismo procedimiento empleado para las muestras compuestas. De forma adicional, también se produjo una lámina de caucho mediante moldeo a presión del polvo de caucho de neumáticos usados (ELT) a 160 °C y 200 bar durante 30 minutos. Este proceso fomenta la sinterización de las partículas de polvo de caucho y la creación de interacciones entre ellas para proporcionar una suficiente estabilidad mecánica para poder manipular la lámina de caucho así obtenida. Se prepararon muestras de disco (30 mm de diámetro) de las materias primas para medir adicionalmente las propiedades ultrasónicas de las materias primas. Tabla 2. Información de las materias primas La fracción de masa de cada componente utilizado en el compuesto ) se define como: Estos datos de fracción de masa junto con la densidad de cada componente (p) se utilizan para calcular la fracción volumétrica de cada componente: Por lo tanto, se calcula la densidad nominal del compuesto final {p*compY Esta densidad nominal se compara con la densidad real (pCOmV) de la muestra fabricada obtenida a partir del tamaño y la masa de la muestra para obtener la desviación de densidad. Este parámetro proporciona información sobre la precisión del proceso de fabricación y puede revelar imprecisiones en el pesaje de los componentes, la posibilidad de que no se haya realizado por completo la mezcla de los componentes, la pérdida parcial de alguno de ellos o la presencia de aire atrapado. La composición, el grosor de la muestra y la desviación de densidad del compuesto fabricado se enumeran en la tabla 3. La fracción volumétrica oscila desde una carga de caucho insignificante (~1 %) , hasta la máxima carga de caucho alcanzable con los medios de fabricación disponibles (~35 %) . Tabla 3. Composición, grosor de muestra y desviación de densidad de los compuestos de resina epoxi cargados con polvo de caucho micronizado. Las mediciones ultrasónicas se realizaron en una configuración de inmersión en agua en modo "trabsmisión" como la descrita en la figura 1. La configuración comprende los siguientes elementos: un pulsador-receptor (JSR Ultrasonics, modelo DPR300, que no se muestra) , un osciloscopio (Tektronix, DPO5054, que no se muestra) , (1) un par de transductores de banda ancha de inmersión en agua centrados a 3, 5 MHz, uno para transmisión, y el otro para recibir la respuesta del material, que permitieron estudiar el rango de frecuencias 1, 5-6 MHz, (Olympus V383-SU 3, 5 MHz) . (5) Un tanque hecho a medida ( 45 x 45 x 110 m m 3 PMMA) , con (4) dos orificios en oposición y una junta tórica, en donde se instalan los transductores (1) . El tanque (5) se llena con agua destilada (2) , donde se sumerge la muestra (3) . Dos goniómetros ortogonales conectados funcionan como portamuestras (6) y permiten controlar con precisión el ángulo de incidencia. Se realizó una primera serie de mediciones en incidencia normal ya que el principal interés de este trabajo se centra en la impedancia, la velocidad y el coeficiente de tenuación de las ondas longitudinales en los compuestos propuestos. La muestra (3) se montó en un goniómetro doble (6) que permitió colocarla tanto en incidencia normal como en incidencia oblicua con una determinación precisa del ángulo de incidencia. Se obtuvo una segunda medición con incidencia oblicua. El ángulo era igual al ángulo límite de la onda longitudinal, de modo que solo se midió la onda de cizalla. Esta medición es interesante porque determina la velocidad de la onda de cizalla (vs) , por lo tanto, el módulo de cizalla (G) se calcula usando la ecuación Ec. 6. Con el módulo de cizalla y la velocidad de la onda longitudinal (vi) es posible calcular el módulo de Young usando la siguiente ecuación Ec. 7 donde M = vi2 x p. En ambos casos, el procedimiento fue el mismo: las señales adquiridas se transfirieron a un MATLAB, donde se aplicó una FFT a la señal recibida para obtener los espectros de magnitud y fase del coeficiente de transmisión. A partir de estas mediciones, se obtuvieron la velocidad del ultrasonido y el coeficiente de atenuación. Como la velocidad del ultrasonido es bastante constante, se proporciona un valor promedio para el rango de frecuencias de 1-5MHz. De forma adicional, la variación del coeficiente de atenuación con la frecuencia se cuantifica mediante una ecuación de ley de potencia. El coeficiente de atenuación («) cambia con la frecuencia (f) . Se utiliza una ley de potencia, que se emplea con regularidad en el campo de los ultrasonidos, para describir esta variación: Debido a la complejidad de medición del parámetro de atenuación a bajas frecuencias (<1, 5 MHz) por el error y los bajos valores de dB/mm para la mayor parte de la serie compuesta, se utilizó un método de transmisión directa para evaluar esta propiedad (figura 1) . El uso de esta técnica supone el empleo de una frecuencia de trabajo más lta que permite evitar reverberaciones dentro de la muestra o filtrarlas en el dominio del tiempo mediante el uso de una puerta temporal centrada en la señal transmitida. Por lo tanto, se puede identificar, aislar y utilizar claramente el análisis de la señal transmitida (modo de transmisión) o el eco de fondo (pulso-eco) para determinar la velocidad de fase del ultrasonido y el coeficiente de atenuación si se conoce el grosor de la placa. La velocidad se obtiene directamente de las mediciones ultrasónicas y la impedancia se obtiene de la velocidad x densidad del producto, donde la densidad se obtiene a partir de la medición de la masa de la muestra y del volumen siguiendo la ecuación: suponiendo que la muestra tiene una forma cilindrica ideal, donde r es el radio de la muestra y t e s e l grosor. De forma adicional, se calcularon el peso (balanza analítica de precisión de laboratorio, Nahita Blue) , diámetro (calibre) y grosor (micrómetro, Mitutoyo) de todas las muestras y la densidad del material. Como la densidad de la muestra de un material compuesto (pCOmP) se puede obtener a partir de la densidad de sus componentes i (p) y su concentración volumétrica (0 ) (Ec. 2) , la concordancia entre la densidad medida y la calculada puede utilizarse para verificar la correcta mezcla de los componentes y la ausencia de aire atrapado. La figura 2 muestra las curvas de atenuación de las materias primas y la tabla 4 resume las propiedades ultrasónicas de las materias primas: resina epoxi (Ep-00) y polvo de caucho micronizado (Rb-00) . La principal excepción es la muestra de polvo de caucho micronizado, donde se observó una disminución significativa de la velocidad con la frecuencia. Tabla 4. Propiedades ultrasónicas y módulo de Young de las materias primas: resina epoxi (Ep-00) y polvo de caucho micronizado (Rb-00) * La densidad medida con un picnómetro fue de 1147 kg/m3. La densidad se calcula a partir de las mediciones de peso y tamaño (diámetro y grosor del disco) La tabla 5 resume las propiedades ultrasónicas obtenidas de las muestras compuestas de resina epoxi cargadas con polvo de caucho micronizado. La figura 3 muestra las mediciones del coeficiente de atenuación y la variación con la frecuencia. Tabla 5. Propiedades ultrasónicas de compuestos de resina epoxi cargados con polvo de caucho micronizado. 1: véase la Ec. 1 La carga de polvo de caucho micronizado produce una disminución relativa moderada de la impedancia acústica en comparación con el epoxi sin carga (22 %: de 3, 0 MRayl a 2, 35 MRayl) , en comparación con un aumento relativo notable en el coeficiente de atenuación (236 % a 3 MHz: de 0, 7 dB/mm a 2, 35 dB/mm) . Además, en comparación con el epoxi sin carga, la variación con la frecuencia cambia notablemente (de n = 0, 9a n 1, 8) , probablemente debido a la contribución de la dispersión producida por las partículas de caucho o su respuesta viscoelástica. En su mayor parte, la variación en la dependencia de la frecuencia del coeficiente de atenuación con la carga de caucho permanece sin alteraciones. La tabla 6 resume el módulo de Young de compuestos de resina epoxi cargados con polvo de caucho micronizado. Tabla 6. Módulo de Young de los compuestos de resina epoxi cargados con polvo de caucho micronizado. Los compuestos de resina epoxi cargados con polvo de caucho micronizado preparados en este ejemplo 1 presentan las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 2000 m/s y 2500 m/s, • una impedancia acústica de entre 2, 2 MRayl y 2, 9 MRayl. • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 69 dB/mm y 2, 1 dB/mm, • una variación del coeficiente de atenuación con la frecuencia (exponente en la ley de potencia: rí) que oscila de 0, 9 a 2, 1, • un módulo de Young que oscila de 3 GPa a 5 GPa. Por lo tanto, se puede utilizar para replicar diferentes propiedades ultrasónicas de los tejidos humanos (véase la tabla de resumen 11 del ejemplo 3) . De acuerdo con el enfoque de Hashin-Shtrikman (HS) para un compuesto bifásico, el módulo de compresibilidad (Kcomp) y la rigidez (Gcomp) del compuesto se dan de la siguiente manera: donde los subíndices 1 y 2 se refieren a los dos componentes y v es la fracción volumétrica, K2 > K i y G2 > G i y los superíndices L y U representan los límites superior e inferior del modelo de Hashin-Shtrikman. En concreto, L es la solución exacta para el compuesto de matriz de material de fase "uno" en el que las inclusiones esféricas de material de fase "dos" están distribuidas de una manera específica. De forma adicional, U es la solución exacta para la matriz del material de la fase "dos" en la que las inclusiones esféricas del material de la fase "uno" se distribuyen de una manera particular. El modelo de aproximación potencial coherente (CPA) se basa en la teoría de la dispersión. Este modelo predice el módulo de compresibilidad (Kcomp) y la rigidez (Gcomp) de los compuestos bifásicos, suponiendo que las inclusiones son esféricas, las longitudes de onda son mucho más largas que el tamaño de las inclusiones y los efectos de dispersión múltiple son insignificantes: donde los subíndices 1 y 2 se refieren a la matriz y a las inclusiones, respectivamente, y v e s la fracción volumétrica. Para predecir tanto el coeficiente de atenuación como la impedancia acústica de compuestos bifásicos, utilizamos el principio de correspondencia de la viscoelasticidad, donde los módulos elásticos complejos (K*, G*) se utilizan para tener en cuenta el amortiguamiento dinámico en el material: El número de onda complejo para las ondas longitudinal y de cizalla se define a partir de la frecuencia angular (w) y el coeficiente de atenuación (aL S) donde los subíndices L y S indican las ondas longitudinal y de cizalla, respectivamente. Por tanto, la velocidad de onda compleja (v£5) viene dada de la siguiente manera: Y los módulos elásticos complejos {K*. G*) se obtienen de La figura 4 muestra la impedancia y el coeficiente de atenuación a 3 MHz de los compuestos de resina epoxi cargados con polvo de caucho micronizado frente a la fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Los resultados obtenidos en el ejemplo 1 muestran que es posible aplicar diferentes modelos, en concreto, el de Hashin-Shtrikman y el de aproximación potencial coherente, para calcular las propiedades de las muestras compuestas si se conocen las propiedades de las materias primas. Esto facilita la aplicación del método propuesto ya que la composición del material compuesto para lograr un determinado conjunto de propiedades puede determinarse teóricamente y después verificarse experimentalmente, por lo que no hay necesidad de producir un gran conjunto de muestras con diferentes proporciones de materiales y medir sus propiedades para determinar aquellas que se acerquen más al tejido que vaya a ser replicado por el fantoma. Ejemplo 2 El principal problema de la combinación del polvo de caucho micronizado de los cauchos de silicona y ETL es que, en algunos casos, el polvo de caucho micronizado inhibe el curado del caucho de silicona. En el presente documento, la cantidad de polvo de caucho micronizado en el material compuesto se mantiene por debajo de un cierto mbral para evitar este problema. El polvo de caucho micronizado utilizado en este ejemplo 2 es el mismo que el utilizado en el ejemplo 1. En este documento se presentan dos tipos de compuestos: en el primer tipo de compuestos se podía añadir hasta un 17 % de una carga de polvo de caucho micronizado y un caucho de silicona adquirido en RS-AMIDATA con el número de referencia: 409-5721. Se trata de un caucho de silicona de alta densidad donde la alta densidad y el carácter ignífugo se consiguen mediante la adición de una carga de polvo de sílice. En el segundo tipo de compuestos, la carga de polvo de caucho micronizado se mantuvo por debajo del 2 % y se utilizó un caucho de silicona adquirido en Smooth-On con el nombre comercial: Ecoflex 00-50. Este es un caucho de silicona catalizado con platino sin componente adicional. El método de fabricación de los compuestos consiste en mezclar a mano el polvo de caucho micronizado y la parte A del caucho de silicona, una vez obtenida una mezcla homogénea, se añade la parte B del caucho de silicona y se vuelve a mezclar a mano durante 5 minutos. A continuación, la mezcla se coloca en una cámara de vacío ( 27 inHg) durante 3 minutos para eliminar cualquier gas atrapado. La mezcla se vierte en un molde cilindrico de silicona para producir las muestras que tienen forma de disco con 40 mm de diámetro y 4 mm de grosor. La composición de los diferentes compuestos de caucho de silicona cargados con polvo de caucho micronizado se muestra en la tabla 7. Tabla 7. Composición de compuestos de caucho de silicona cargados con polvo de caucho micronizado. Se siguió el mismo procedimiento del ejemplo 1 para medir las propiedades ultrasónicas de los dos tipos de muestras compuestas a una incidencia normal. Como la velocidad de la onda longitudinal ultrasónica en el caucho de silicona es menor que en el agua, no es posible alcanzar el ángulo límite, de modo que no se puede medir la onda de cizalla, como ocurre en el caso anterior. Por lo tanto, se utilizó un bioindentador para medir G y E directamente. Se utilizó el equipo MACH 1 Biomomentum en modo indentación. El desplazamiento de la punta se fijó en 1 mm con una velocidad de 0, 1 mm/s. Se utilizó un indentador esférico con un diámetro de 3, 2 mm. La tabla 8 muestra las propiedades ultrasónicas y el módulo de Young de las materias primas: caucho de silicona SR-R-00 (RS-AMIDATA 409-5721) y caucho de silicona SR2-R-00 (Smooth-On Ecoflex 00-50) . Tabla 8. Propiedades ultrasónicas y módulo de Young de las materias primas: caucho de silicona SR-R-00 (RS-AMIDATA 409-5721) y caucho de silicona SR2-R-00 (Smooth-On Ecoflex 00-50) . La tabla 9 y la tabla 10 muestran las propiedades ultrasónicas y el módulo de Young de los compuestos de caucho de silicona SR-R cargado con polvo de caucho micronizado (RS-AMIDATA 409-5721) y de los compuestos de caucho de silicona SR2-R cargado con polvo de caucho micronizado (Smooth-On Ecoflex 00-50) , respectivamente. Tabla 9. Propiedades ultrasónicas de los compuestos de caucho de silicona SR-R cargados con polvo de caucho micronizado (RS-AMIDATA 409-5721) y los compuestos de caucho de silicona SR2-R cargados con polvo de caucho micronizado (Smooth-On Ecoflex 00-50) . Tabla 10. Módulo de Young de los compuestos de caucho de silicona SR-R cargados con polvo de caucho micronizado (RS-AMIDATA 409-5721) y los compuestos de caucho de silicona SR2-R cargados con polvo de caucho micronizado (Smooth-On Ecoflex 00 50) . Los materiales compuestos preparados en este ejemplo 2 presentan las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 940 m/s y1010 m/s, • una impedancia acústica de entre 1, 45 MRayl y 1, 76 MRayl. • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 2, 2 dB/mm y 5 dB/mm, • una variación del coeficiente de atenuación con la frecuencia (exponente en la ley de potencia: rí) que oscila de 1, 8 a 2, 1, • un módulo de Young que oscila de 26 kPa a 2, 4 MPa. Por lo tanto, se puede utilizar para replicar diferentes propiedades ultrasónicas de los tejidos humanos (véase la tabla de resumen 11 del ejemplo 3) . La figura 5 muestra la impedancia y el coeficiente de atenuación a 3 MHz de los compuestos de caucho de silicona SR-R de alta densidad cargados con polvo de caucho micronizado frente a la fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Los resultados obtenidos en el ejemplo 2 muestran que es posible aplicar diferentes modelos, en concreto, el de Hashin-Shtrikman y el de aproximación potencial coherente, para calcular las propiedades del compuesto si se conocen las propiedades de las materias primas. Esto facilita la aplicación del método propuesto ya que la composición del material compuesto para lograr un determinado conjunto de propiedades puede determinarse teóricamente y después verificarse experimentalmente, por lo que no hay necesidad de producir un gran conjunto de muestras con diferentes proporciones de ateriales y medir sus propiedades para determinar aquellas que se acerquen más al tejido que vaya a ser replicado por el fantoma. Ejemplo 3 En este ejemplo, se utilizaron los datos ultrasónicos obtenidos experimentalmente a partir de la medición de muestras de discos de compuestos de otra materia prima (otras matrices poliméricas) , a través de la transmisión en inmersión en agua en el rango de frecuencias de 1-5 MHz, para calcular las propiedades ultrasónicas de las propiedades de los compuestos resultantes usando los modelos de aproximación de potencial coherente y de Hashin-Shtrikman probados en los ejemplos 1 y2. La figura 6 muestra la impedancia y el coeficiente de atenuación a 3 MHz de los compuestos de resina epoxi de baja densidad cargados con polvo de caucho micronizado frente a la fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Téngase en cuenta que la resina epoxi de baja densidad (con una densidad que oscila entre 850 kg/m3 y 1000 kg/m3) puede obtenerse como resultado de la modificación de su composición química o por la adición de microesferas de vidrio. La densidad efectiva de dicho aditivo de microesferas de vidrio oscila entre 0, 1 y 0, 6 g/cc, por lo tanto, y como ejemplo, una fracción volumétrica del 20 % de 0, 3 gg/cc de burbujas de vidrio en la resina epoxi producirá un compuesto con una densidad de 980 kg/m3. El polvo de caucho micronizado cargado con compuestos de resina epoxi de baja densidad comprende • una resina epoxi de baja densidad, en donde su densidad oscila entre 850 kg/m3 y 1000 kg/m3, y • el polvo de caucho micronizado en una fracción volumétrica comprendida entre el 1 % y el 35 %, en donde el polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100, presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1780 m/s y 2350 m/s, • una impedancia acústica de entre 1, 7 MRayl y 2, 1 MRayl, y • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 69 dB/mm y 3, 0 dB/mm. La figura 7 muestra la impedancia y el coeficiente de atenuación a 3 MHz de los materiales compuestos de poliuretano blando cargados con polvo de caucho micronizado frente a la fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Los compuestos de poliuretano blando cargados con polvo de caucho micronizado que comprenden • un poliuretano blando, • el polvo de caucho micronizado en una fracción volumétrica comprendida entre el 1 % y el 35 %, en donde el polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100, presentan las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1450 m/s y 1700 m/s, • una impedancia acústica de entre 1, 6 MRayl y1, 9 MRayl, y • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 1, 34 dB/mm y 5 dB/mm. La figura 8 muestra la impedancia y el coeficiente de atenuación a 3 MHz de los materiales compuestos de poliuretano de baja densidad cargados con polvo de caucho micronizado frente a la fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . Los compuestos de poliuretano de baja densidad cargados con polvo de caucho micronizado que comprenden • un poliuretano de baja densidad, en donde su densidad oscila entre 800 kg/m3 y 1000 kg/m3, y • el polvo de caucho micronizado en una fracción volumétrica comprendida entre el 1 % y el 35 %, en donde el polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100, presentan las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1450 m/s y 1700 m/s, • una impedancia acústica de entre 1, 47 MRayl y 1, 62 MRayl, y • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 1, 34 dB/mm y 5, 2 dB/mm. La figura 9 muestra la impedancia y el coeficiente de atenuación a 3 MHz de los materiales compuestos de PVA cargados con polvo de caucho micronizado frente a la fracción volumétrica del polvo de caucho micronizado. Datos experimentales de puntos. Valores calculados en líneas continuas con límites superior e inferior de Hashin-Shtrikman y aproximación de potencial coherente (CPA) . El material compuesto (véase la figura 9) que comprende • un gel de poli (alcohol vinílico) y • el polvo de caucho micronizado en una fracción volumétrica comprendida entre el 1 % y el 35 %, en donde el polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100, presenta las siguientes propiedades ultrasónicas: • una velocidad de ultrasonido longitudinal que oscila entre 1400 m/s y 1550 m/s, • una impedancia acústica de entre 1, 54 MRayl y 1, 72 MRayl, y • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 08 dB/mm y 5, 2 dB/mm. En la siguiente tabla 11 se resumen los compuestos que pueden replicar las propiedades ultrasónicas de los tejidos u órganos humanos. Tabla 11. Compuestos que pueden replicar las propiedades ultrasónicas de los tejidos u órganos humanos. E: compuesto de matriz epoxi, LE: compuesto de matriz epoxi de baja densidad, SP: compuesto de matriz de poliuretano blando, LSP: compuesto de matriz de poliuretano blando de baja densidad, HSR: compuesto de matriz de caucho de silicona de alta densidad, PVA: compuesto de matriz de gel de poli (alcohol vinílico) .

Publicaciones:

ES2958163 (02/02/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 05/07/2022 se realizó Registro Instancia de Solicitud

En fecha 05/07/2022 se realizó Admisión a Trámite

En fecha 05/07/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 01/09/2022 se realizó Superado examen de oficio

En fecha 13/04/2023 se realizó Realizado IET

En fecha 14/04/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 02/02/2024 se realizó Publicación Solicitud

En fecha 02/02/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

05/07/2022 - Pago Tasas IET

+ ES-2958163_A11. Uso de un material compuesto que comprende • polvo de caucho micronizado, en donde dicho polvo de caucho micronizado tiene un tamaño de partícula de entre 10 m y 100 m, • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , en donde la fracción volumétrica del polvo de caucho micronizado oscila entre el 1 % y el 35 % en el material compuesto, como tejido u órgano humano artificial para probar el rendimiento de un aparato de diagnóstico por ultrasonido. 2. Uso de acuerdo con la reivindicación 1, en donde el polvo de caucho micronizado del material compuesto tiene • una velocidad de ultrasonido longitudinal que oscila entre 1000 m/s y 1300 m/s, • una impedancia que oscila entre 1, 2 MRayl y1, 4 MRayl, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 2 dB/mm y 17 dB/mm, • y una densidad que oscila entre 950 kg/m3 y 1259 kg/m3. 3. Uso de acuerdo con cualquiera de las reivindicaciones 1 o 2, en donde el polvo de caucho micronizado se obtiene a partir de neumáticos usados reciclados. 4. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 3, en donde la matriz polimérica es una resina epoxi que tiene • una velocidad de ultrasonido longitudinal que oscila entre 2200 m/s y 2800 m/s • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 5 dB/mm y 2, 5 dB/mm, • una densidad de entre 1000 kg/m3 y 1300 kg/m3 y • una impedancia acústica de entre 2, 5 MRayl y 3, 75 MRayl. 5. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un poliuretano con un módulo de Young superior a 100 MPa que tiene • una velocidad de ultrasonido longitudinal que oscila entre 1600 m/s y 2500 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 5 dB/mm y 5 dB/mm, • una densidad que oscila entre 970 kg/m3 y 1270 kg/m3 y • una impedancia acústica de entre 1, 5 MRayl y 2, 75 MRayl. 6. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un poliuretano con un módulo de Young inferior a 100MPa que tiene • una velocidad de ultrasonido longitudinal que oscila entre 1200 m/s y 2000 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 3 dB/mm y 5 dB/mm, • una densidad que oscila entre 970 kg/m3 y 1270 kg/m3, y • una impedancia acústica de entre 1, 4 MRayl y 2 MRayl. 7. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un caucho de silicona o un gel de silicona que tiene • una velocidad de ultrasonido longitudinal que oscila entre 850 m/s y 1250 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 1 dB/mm y 0, 7 dB/mm, • una densidad que oscila entre 850 kg/m3 y 1050 kg/m3, y • una impedancia acústica de entre 0, 9 MRayl y 2, 5 MRayl. 8. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde la matriz polimérica es un gel de poli (alcohol vinílico) que tiene • una velocidad de ultrasonido longitudinal que oscila entre 1425 m/s y 1725 m/s, • un coeficiente de atenuación a una frecuencia de 3 MHz que oscila entre 0, 075 y 0, 085 dB/mm, • una densidad que oscila entre 1000 y 1200 kg/m3, y • una impedancia acústica de entre 1, 4 MRayl y 2, 9 MRayl. 9. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 4, en donde el material compuesto comprende • una matriz polimérica seleccionada a partir de una resina epoxi, un poliuretano, un caucho de silicona, un gel de silicona o un gel de poli (alcohol vinílico) , y • al menos una matriz de polvo de polímero micronizado que tiene un tamaño de partícula inferior a 100 m seleccionada de entre una resina epoxi, un poliuretano, un caucho de uretano, un caucho de silicona o un gel de poli (alcohol vinílico) , en donde dicho polvo de polímero micronizado se encuentra en una racción volumétrica de entre 0, 1 % y 10 % en el material compuesto. 10. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 9, en donde el material compuesto comprende además polvo de alúmina, polvo de circonio, polvo de cerio o una combinación de los mismos, preferentemente con tamaños de 2 m y 20 m, en donde dicho polvo se encuentra en una fracción volumétrica de entre 0, 1 % y 20 % en el material compuesto. 11. Uso de acuerdo con cualquiera de las reivindicaciones 1 a 10, en donde el material compuesto comprende además una pluralidad de microesferas de vidrio huecas o una pluralidad de microesferas de polímero huecas, preferentemente de tamaños entre 10m y 100 m, en donde dichas microesferas se encuentran en un porcentaje volumétrico de entre el 0, 1 % y el 20 % en el material compuesto.

Los productos y servicios protegidos por este registro son:

A61B 8/00 - G09B 23/28

Descripciones: