- Home /

- Publicaciones de patentes /

- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible de gran volumen o configuración compleja

Patente nacional por "Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible de gran volumen o configuración compleja"

Este registro ha sido solicitado por

LASERCOAT ENGINEERING SL

a través del representanteMARÍA ALICIA IZQUIERDO BLANCO

Contacto

- Estado: Solicitud retirada

- País:

- España

- Fecha solicitud:

- 22/10/2020

- Número solicitud:

-

P202031062

- Número publicación:

-

ES2907519

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

LASERCOAT ENGINEERING SL

- Datos del representante:

-

María Alicia Izquierdo Blanco

- Clasificación Internacional de Patentes:

- C23C 4/11,C23C 4/126,C23C 18/4

- Clasificación Internacional de Patentes de la publicación:

- C23C 4/11,C23C 4/126,C23C 18/4

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2907519_A11§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja caracterizado porque el método comprende al menos las etapas de: - preparación del compuesto cerámico (1) ; - acotado de la granulometría del compuesto cerámico (1) y adición de fluidificante en un porcentaje de 0% a 12% del compuesto cerámico (1) ; - rociado de la superficie del sustrato termosensible (2a) mediante un equipo de proyección térmica (3) generando un revestimiento cerámico del sustrato termosensible (4) ; - aplicación de un equipo láser de vitrificado (6) al revestimiento cerámico del sustrato termosensible (4) generando un revestimiento cerámico vitrificado. 2§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según la reivindicación 1§, caracterizado porque el compuesto cerámico (1) expresado en términos de Óxidos equivalentes, contiene: - entre el 50% y el 75% de SiÜ2 - entre el 7% y el 15% de ZrÜ2 - entre el 4% el 10% Na2Ü - entre el 0% y el 4% de NiO siendo un 15% de los óxidos seleccionados de una lista que contiene: M2O3 , K2O, TiO2 , CaO, B2O3 , LiO, MnO, BaO, CoO, Fe2O3 , ZnO, SrO, o cualquier combinación de los mismos. 3§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el equipo de proyección térmica (3) rocía el compuesto cerámico (1) a una temperatura entre 1600°C a 2000°C manteniendo el sustrato termosensible (2) a una temperatura entre 38°C a 260°C. 4§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el revestimiento cerámico del sustrato termosensible (4) tiene un espesor de al menos 60 pm. 5§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el equipo láser de vitrificación (6) tiene una energía de entre 5 J y 500 J por cada milímetro cuadrado de revestimiento cerámico del sustrato termosensible (4) . 6§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el revestimiento cerámico vitrificado del sustrato termosensible (7) tiene un espesor de al menos 50 pm. 7§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque tanto la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) como la capa interior del revestimiento cerámico vitrificado (7b) poseen estructura de burbuja (8) . 8§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque se consigue que el revestimiento cerámico vitrificado del sustrato termosensible (7) se una químicamente con el sustrato termosensible (2) . 9§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el acotado de la granulometría de las partículas del compuesto cerámico (1) y la adición del 0 % al 12 % del fluidificante se realiza según las especificaciones del equipo de proyección térmica (3) .

Los productos y servicios protegidos por este registro son:

C23C 4/11 - C23C 4/126 - C23C 18/4

Descripciones:

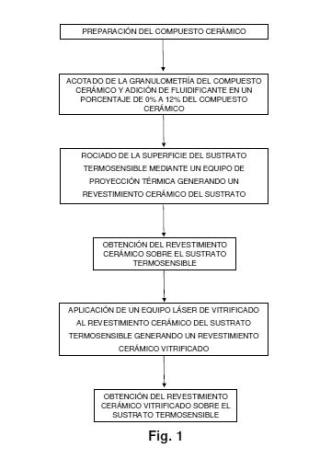

+ ES-2907519_A1 Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible de gran volumen o configuración compleja Campo de la invención Esta invención concierne a un procedimiento para el revestimiento cerámico vitrificado de sustratos termosensibles de gran volumen o configuración compleja de los empleadas, por ejemplo; en construcciones "off-shore" o similares, en construcciones de estructuras de tuberías para producción de crudo, (especialmente las "subsea") , tuberías para centrales geotérmicas, industria naval (carenas y otras partes del buque) , tablestacas portuarias, reactores químicos para procesado de Hidrógeno y CO2 capturado, "coke drums" (enormes tanques actualmente en aleación de titanio) empleadas en todas las coquerías de las refinerías, bombas y válvulas, así como grandes depósitos de fluidos agresivos y cualquier otra estructura sometida a ambientes extremos. Por otro lado, llamamos revestimiento cerámico vitrificado a aquella capa protectora de esta constitución que tradicionalmente se aplica sobre un sustrato y se trata en un horno a elevada temperatura para producir la vitrificación. Esto no es posible de realizar actualmente, si el sustrato es sensible al calor y se deforma o degrada y tampoco cuando el elemento de sustrato por su tamaño no admite ser introducido en el horno de calentamiento, ni cuando por la geometría, se pretende vitrificar el interior de un volumen. Las estructuras mencionadas anteriormente suelen ser de gran volumen y/o demasiado complejas en geometría, impidiendo su introducción en los actuales hornos industriales para sus posteriores tratamientos de vitrificación. Además, se trata de sustratos compuestos por materiales termosensibles como; metales, hormigón, etc, que no soportan tratamientos térmicos a altas temperaturas durante un elevado periodo de tiempo (aproximadamente partir de 800°C) ya que se debilitan las propiedades geométricas y mecánicas de las mismas. Estado de la técnica anterior En el estado actual de la técnica es conocido el empleo de hornos industriales convencionales para la vitrificación, es decir, hornos de los operados por combustión de gas, eléctricos o de inducción y que vitrifican la cerámica mediante calentamiento, para sustratos resistentes a altas temperaturas y/o de poco volumen. Lo que es aplicado, por ejemplo, a tuberías industriales. Así, existen ya procesos de aplicación de revestimientos metálicos (por ejemplo, carburo de tungsteno) en la superficie de sustratos termosensibles resistentes a altas temperaturas omo por ejemplo (tuberías industriales) . Sin embargo, los sistemas o procedimientos de revestimiento disponibles actualmente no garantizan la durabilidad del material, y se requieren materiales más duraderos. Así, los recubrimientos adicionales de base orgánica que se les añade, normalmente (como por ejemplo epoxi o pinturas) que se degradan y lixivian durante su corta vida útil. Por otro lado, sin protección adicional, los revestimientos metálicos conocidos, generalmente, desarrollan una superficie muy rugosa con el tiempo, incluso cuando se aplican selladores de base orgánica (como por ejemplo poliuretano etc) en la capa superior del sustrato para disminuir la porosidad residual ya que estos se deterioran con el tiempo. Son conocidos también recubrimientos cerámicos para sustratos de poco volumen que pueden incorporarse en hornos industriales convencionales, por ejemplo, tubos o similares. Gracias a este revestimiento vítreo, la tasa de deposición de residuos disminuirá debido a la inercia química y a la suavidad de la superficie, además la tasa de eliminación de los mismos aumentará debido a sus propiedades anti-adherencia y por último se consigue un aumento de la transferencia de calor debido a que la capa de suciedad será mínima, demostrándose como el revestimiento cerámico más óptimo para estos sustratos que se encuentran en ambientes corrosivos. Por otra parte, desde hace años, existen tecnologías de rociado o proyección (de plasma, HVOF, CVD, PVD, "cold spray", "electrotastic") , que consisten en proyectar revestimientos metálicos a altas velocidades y temperaturas sobre el sustrato (generalmente termosensible) y recubrir proporcionando revestimientos con propiedades altamente efectivas (corrosión, resistencia al rayado, estabilidad química, excelente adherencia...) , pero dichos revestimientos tienen una gran rugosidad en la superficie. La aplicación de este sistema para revestimientos metálicos en grandes superficies no es efectiva por su baja rentabilidad (elevado precio) , y necesidad de una pluralidad de capas por lo que se genera un procedimiento lento. En cualquier caso, la superficie es muy rugosa, presentando en la mayoría de los casos una porosidad abierta, y de aplicarse en, por ejemplo, instalaciones marinas, estas rugosidades generan la proliferación de animales o acumulación de sustancias marinas indeseadas; o en el caso de las calderas se generan adherencias de suciedad. Cuando estas tecnologías proyectan, por ejemplo, compuestos cerámicos dejan una superficie muy rugosa y porosa igualmente, es decir, estructuras de porosidad abierta, que anulan las propiedades de protección de corrosión y "fouling" de la cerámica. Para solventar este inconveniente en revestimientos metálicos, es conocido la aplicación de la técnica del rectificado o pulido para conseguir el acabado deseado y no rugoso de la superficie, sin embargo, esta técnica genera procedimientos excesivamente costosos. Por ello, a la vista de las desventajas de las tecnologías actuales, se debe de contar con un procedimiento opcional para la obtención del vitrificado de los revestimientos cerámicos de sustratos termosensibles de gran volumen mediante su vitrificado evitando las altas temperaturas de los hornos de vitrificación. Explicación de la invención y ventajas Frente al estado de la técnica anteriormente descrita, la presente invención tiene por objeto un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible de gran volumen o configuración compleja, en el que dicho procedimiento comprende al menos las etapas de; preparación del compuesto cerámico, acotado de la granulometría del compuesto cerámico y adición de fluidificante en un porcentaje de 0% a 12% del compuesto cerámico, rociado de la superficie del sustrato termosensible mediante un equipo de proyección térmica, en inglés conocido como "Thermal Spray" como son por ejemplo, los siguientes: HVOF ("High Velocity Oxy-Fuel") , "Cold spray" etc, generando un revestimiento cerámico del sustrato termosensible, y la aplicación de un equipo láser de vitrificado al revestimiento cerámico del sustrato termosensible generando un revestimiento cerámico vitrificado. En primer lugar, a fin de concretar los conceptos utilizados en la presente invención se indica que; cuando se hace alusión a sustrato termosensible se refiere a cualquier materia (metal, piedra, hormigón, etc) susceptible de ver afectadas sus propiedades geométricas o mecánicas al ser sometido a una larga exposición temporal a elevadas temperaturas, es decir, elevados periodos de tiempo llegando a elevar la temperatura, no solo del revestimiento cerámico, sino también del sustrato termosensible. Por otro lado, cuando se indica de gran volumen, se refiere a estructuras de tamaño industrial, de un tamaño elevado, de más de 10.000mm por 10.000mm (por ejemplo) que no pueden ser introducidas en las dimensiones habituales de los hornos de vitrificado. Cuando se refiere a formas complejas se trata de piezas con acusadas diferencias de espesor y masa, con ángulos vivos, zonas previamente mecanizadas o cavidades internas cuya superficie es poco accesible, etc. Con el ventajoso procedimiento de la invención, en la primera etapa del procedimiento se prepara el compuesto cerámico que tendrá unos porcentajes de composición concretos en función del tipo de sustrato termosensible a revestir y al que se añaden; siliconas o ceras para garantizar la fluidez, es decir, adquiriendo una propiedad reológica adecuada, del compuesto cerámico durante el rociado del mismo y cromóforos para que la absortancia del compuesto cerámico sea compatible con las longitudes de onda empleadas por el equipo láser de vitrificado y que esta, sea constante en los estados sólido y líquido y así poder onseguir una buena unión mecánica entre el compuesto cerámico y el sustrato termosensible y preparar la unión química posterior por adición de cromóforos que actúan en conjunción con el láser. Una vez preparado el compuesto cerámico, se acota una granulometría adecuada y concreta de las partículas que forman dicho compuesto cerámico, seleccionando la granulometría del compuesto cerámico a las especificaciones del equipo de proyección térmica y se adiciona el fluidificante en un porcentaje de 0% a 12% del compuesto cerámico pudiendo ser este fluidificante siliconas o ceras que permitirán una correcta fluidez del compuesto cerámico para su aplicación por el equipo de proyección térmica. La cantidad a adicionar de este fluidificante depende de las especificaciones y requisitos del equipo de proyección térmica, pudiendo encontrarse un equipo que ni siquiera requiera su adición. El compuesto cerámico se muele y en la molienda se generan distintos tamaños de un granulado y se seleccionan o acotan los rangos adecuados para cada máquina, mediante tamizado. Así se evitan obstrucciones en la maquinaría durante el transporte del compuesto cerámico desde la tolva o dispositivo de almacenaje hasta su futuro rociado al sustrato termosensible y se consigue un fundido homogéneo del compuesto cerámico durante la etapa de rociado. Es reseñable igualmente el empleo de un alto porcentaje de SiO2 (alrededor del 70%) en el compuesto cerámico, entre otros componentes. Así se logran revestimientos de compuestos cerámicos con bajo punto de fusión, con mejor adherencia al sustrato termosensible y baja porosidad. La siguiente etapa del procedimiento es la de rociado de la superficie del sustrato termosensible mediante un equipo de proyección térmica generando el revestimiento cerámico del sustrato termosensible. En esta etapa se emplea la proyección térmica mediante técnicas conocidas como "thermal spray" y una de las ventajas del empleo de esta tecnología es la amplia variedad de materiales de revestimiento que se puede aplicar en el rociado térmico consiguiendo revestimientos de alto rendimiento muy versátiles. Durante esta etapa el gránulo acotado de compuesto cerámico se funde en el equipo de proyección térmica evaporándose el fluidificante (siliconas o ceras) adicional y se rocía a unos 45° respecto de la superficie del sustrato termosensible, mediante pistolas comerciales como; TriplexPro o SinPlexPro (también se puede emplear la lanza Thermospray de Oerlikon Metco) . Se empleará el equipo más adecuado para conseguir el mayor rendimiento con la mayor calidad posible en función del tipo de sustrato termosensible, y adhiriéndose a la superficie del sustrato termosensible, originándose una primera unión o "bonding" mecánico ntre el compuesto cerámico y el sustrato, lo que genera un revestimiento cerámico aún sin vitrificar. La flexibilidad del proceso de proyección térmica proviene de su alta capacidad para desarrollar energía suficiente para fundir casi cualquier material en forma de polvo. El equipo de proyección térmica emplea una cámara con uno o más cátodos (electrodos) y un ánodo (boquilla) . Con los gases de proceso fluyendo a través de la cámara, se aplica corriente continua al cátodo, que forma un arco hacia el ánodo. El arco priva a las moléculas de gas de sus electrones para formar una columna de plasma. A medida que los iones inestables del plasma se recombinan de nuevo al estado gaseoso, se libera energía térmica. El material del compuesto cerámico con la granulometría acotada a la que se ha adicionado el fluidificante, se inyecta en la columna de gas caliente, donde se funde y se impulsa hacia el sustrato termosensible objetivo para formar el revestimiento cerámico del sustrato termosensible. Como ya se ha mencionado, se adicionan siliconas o ceras mezcladas con el compuesto cerámi aditivos reológicos que actúan de fluidificantes. Así, de forma anterior al transporte del polvo de compuesto cerámico desde la tolva o dispositivo de almacenamiento hasta el equipo de proyección térmica se añaden estos aditivos que se adhieren a la superficie, no homogénea, de las partículas del compuesto cerámico, rellenando sus imperfecciones (poros) superficiales y así, consiguiendo una buena fluidez evitando las posibles obstrucciones en los conductos de transporte. Una vez que la mezcla de aditivos y compuesto cerámicos llegan al equipo de proyección térmica para su posterior rociado, se evaporan durante el calentamiento mediante un campo altamente energético sin llegar a la temperatura de recristalización. Los gases de proceso que se utilizan típicamente son argón, hidrógeno, nitrógeno y helio, ya sea individualmente o en mezclas de dos o incluso tres de estos gases. Los gases usados en combinación con la corriente aplicada al electrodo, controlan la cantidad de energía producida. Dado que los flujos de gas y la corriente aplicada se pueden regular con precisión, se obtiene un revestimiento cerámico del sustrato termosensible repetible y predecible con óptimos resultados. Además, también se controlan la forma y el tamaño del orificio de la boquilla, el punto y el ángulo en el que se inyecta el compuesto cerámico, así como la distancia de la pistola al sustrato termosensible. Esto proporciona un alto grado de flexibilidad para desarrollar parámetros reproducibles para materiales con temperaturas de fusión en un gran rango y así ser aplicable el procedimiento a distintos tipos de sustratos termosensibles. La gama de equipos de proyección térmica disponibles y aplicables; tales como "Distribution Unit 9MCD", "Spray Controller 9MC", Powder Feeder 5MPE, entre otros y combinada con una variedad infinita de mecanismos de manipulación de componentes, permiten el revestimiento de la superficie de sustratos termosensibles con geometrías muy complejas y diversas. Además, existe una gran cantidad de parámetros tecnológicos que influyen en la interacción de las partículas de granulado del compuesto cerámico con el flujo de plasma y el sustrato termosensible y por tanto en las propiedades del revestimiento cerámico. Estos parámetros incluyen el tipo de compuesto cerámico, la composición y el caudal del gas de plasma, la entrada de energía, la distancia de compensación de la antorcha, el enfriamiento del sustrato, etc. Pero de modo general, el rociado térmico es la solución adecuada para cumplir con los requisitos planteados en esta invención, donde es necesario recubrir grandes estructuras de acero, piedra u hormigón de manera rentable, sin riesgo de alteraciones térmicas o distorsiones del sustrato termosensible y utilizando compuestos cerámicos. Tras la etapa del rociado del compuesto cerámico, el revestimiento cerámico del sustrato termosensible que se origina presenta una estructura de porosidad abierta, rugosa, indeseada, no vítrea, agrietada con picos y valles que en algunos casos llegan hasta el sustrato termosensible. Así, en la última etapa del procedimiento se emplea un equipo de láser de vitrificado en el revestimiento cerámico del sustrato termosensible generando un revestimiento cerámico vitrificado. Con ello, se consigue un buen acabado superficial del revestimiento cerámico vitrificado del sustrato termosensible fundiendo de forma eficaz dicho revestimiento a través de la emisión de energía radiante a través del láser (entre 5 J/mm2 y 500 J/mm2) . Dicho láser de vitrificado puede ser; láser de gas, láser excimer, láser de estado sólido, láser de fibra, láser de disco, láseres semiconductores incluyendo VCSEL, etc. Láseres configurados para no afectar a la microestructura del sustrato termosensible subyacente y consiguiendo una unión mecánica y química definitiva vitrificando el revestimiento cerámico. Tras el empleo del equipo láser de vitrificado se origina un revestimiento cerámico vitrificado del sustrato termosensible fundido o sinterizado en general. Este revestimiento cerámico vitrificado puede presentar alguna porosidad, siempre cerrada y residual, en forma de poros de elasticidad, mejorando así la resistencia del revestimiento a la tensión de flexión o alargamiento y al impacto. Mediante el empleo del equipo láser de vitrificado se evitan largas exposiciones del sustrato termosensible a altas temperaturas dirigiéndose sectorialmente el láser al revestimiento cerámico, que momentáneamente alcanza la temperatura óptima para su vitrificación sin levar excesivamente la temperatura del sustrato termosensible y afectando tan solo a unas pocas mieras de su superficie durante periodos de segundos, por lo que no se da afección alguna al sustrato termosensible, en particular a su estructura. Otra característica de la invención es que dado que el compuesto cerámico, expresado en términos de Óxidos equivalentes, contiene: - entre el 50% y el 75% de SiO2 - entre el 7% y el 15% de ZrO2 - entre el 4% el 10% Na2O - entre el 0% y el 4% de NiO siendo un 15% de los óxidos seleccionados de una lista que contiene: AhO3 , K2O, T O CaO, B2O3 , LiO, MnO, BaO, CoO, Fe2O3 , ZnO, SrO, o cualquier combinación de los mismos, se proporciona un compuesto cerámico ecológico, al emplear un alto porcentaje de SiO2 , y porque se emplean elementos de bajo punto de fusión para lograr revestimientos con mejor adhesión al sustrato termosensible y baja porosidad por lo que si se requiere un proceso de reparación, este será mínimo. Además, se incluirán nanomateriales antiincrustantes (CuO, CeO2 , Ag y ZnO) para evitar la corrosión biológica y la adherencia de las incrustaciones en caso de aplicaciones en alta mar. Estos nanomateriales antiincrustantes son respetuosos con el medio ambiente, evitando la liberación de óxidos de CuO o ZnO (incluidos en la matriz vítrea) , basado en un revestimiento de larga duración de baja rugosidad y sin porosidad. Además, se emplean cromóforos del tipo Fe para dar un color determinado a la cerámica y que el haz de luz (del equipo láser de vitrificado) no se refleje y absorba el máximo de su energía. Con la adición de estos cromóforos también se consigue que la absortancia del láser sea la misma en los estados líquido y sólido, consiguiendo una buena unión mecánica y química entre el compuesto cerámico y el sustrato termosensible. Otra ventaja característica de este procedimiento es el empleo de un equipo de proyección térmica que rocía el compuesto cerámico a una temperatura entre 1600°C a 2000°C y mantiene el sustrato termosensible a una temperatura entre 38°C a 260°C. Al rociarse las partículas del compuesto cerámico fundido, a una temperatura de entre 1600°C a 2000°C, se funden y se solidifican casi instantáneamente con la capa de sustrato termosensible con lo que se consigue un buen "mechanical bonding", es decir, se favorece a una primera unión mecánica entre el revestimiento cerámico del sustrato termosensible y la superficie del sustrato termosensible. La distancia del equipo de proyección térmica al sustrato termosensible, el movimiento relativo del equipo de proyección térmica y sustrato termosensible entre sí, así como el enfriamiento del sustrato termosensible, generalmente omo chorros de aire, mantienen el sustrato termosensible a una temperatura controlada en el rango de 38°C a 260°C impidiendo que el sustrato termosensible entre en su fase de recristalización y modifique sus características geométricas y estructurales. Por ello, es el proceso de revestimiento térmico más versátil, ya que, la pulverización de plasma produce revestimientos de alto rendimiento con alta durabilidad y se puede aplicar a la más amplia variedad de materiales de revestimiento de cualquier proceso de rociado térmico. Por otro lado, funciona donde otros procesos no pueden, con aplicaciones de revestimientos ilimitados sobre sustratos metálicos. Además, se pueden fabricar componentes que exhiban características superficiales específicas, utilizar materiales de sustrato menos costosos para los componentes, pero que mantengan las propiedades de la superficie de alto rendimiento, mejorar la vida útil de los componentes. Incluso, se pueden reparar los componentes existentes devolviéndolos a su estado original. Por otro lado, debido a que los compuestos cerámicos rociados por el equipo de proyección térmica se aplican como pequeñas partículas fundidas individuales que se enfrían y solidifican instantáneamente, no existe una zona afectada por el calor entre el recubrimiento y el material del sustrato termosensible, lo que minimiza o elimina cualquier posible efecto de fatiga del sustrato termosensible. Con todo ello, los parámetros de movimiento (movimiento del equipo de proyección térmica y del sustrato termosensible) y el enfriamiento del sustrato termosensible y el revestimiento cerámico, se combinan también para mantener las temperaturas del sustrato termosensible muy por debajo de una temperatura que podría causar la distorsión del mismo. Así, la funcionalidad y ventajas que pueden obtenerse del revestimiento cerámico del sustrato termosensible rociado con el equipo de proyección térmica son variadas. Antes se aplicaban los compuestos cerámicos mediante "spray" no térmico lo que generaba un revestimiento no resistente. Con el rociado mediante "thermal spray" se consigue óptima adherencia mecánica generando un revestimiento cerámico rugoso pero resistente que permite la aplicación del láser de vitrificado sin extracción o expulsión o rotura del revestimiento cerámico. Otro aspecto técnico ventajoso de este procedimiento es que el revestimiento cerámico del sustrato termosensible tiene un espesor de al menos 60 gm a 300 gm. Cuando se aplica el equipo láser de vitrificado, el revestimiento cerámico vitrificado del sustrato termosensible posee estructura de burbuja formada por poros de elasticidad, por lo que un espesor menor de revestimiento cerámico del sustrato termosensible, podría generar que las distancias de separación indeseadas entre los poros de elasticidad, que se generan tras la aplicación del equipo láser de vitrificado, sean pequeñas. Así, si esta distancia fuese excesivamente equeña, en el caso de rotura de algunas de estos poros de elasticidad, se provocaría una reacción en cadena ocasionando la rotura de poros de elasticidad adyacentes y provocando que el revestimiento cerámico del sustrato termosensible ya no sea homogéneo. Por ello con esta característica se garantiza la homogeneidad del sustrato termo sensible. La siguiente ventaja de esta invención es que el equipo láser de vitrificación utilizado tiene una energía de entre 5 J y 500 J por cada milímetro cuadrado de revestimiento cerámico del sustrato termosensible. Este rango de energía permite que, en un corto periodo de tiempo, segundos concretamente, se dé una elevada temperatura cercana a la temperatura de fusión de la superficie exterior del revestimiento cerámico del sustrato, pero en un tiempo muy breve para no afectar a la recristalización del sustrato termosensible y para que no adquiera las características de material frágil y permitiendo la vitrificación del revestimiento cerámico. Además, se consigue que el revestimiento cerámico vitrificado sea homogéneo, con porosidad en burbuja en la capa interior y exterior vitrificado, consiguiendo una estructura amoría, vítrea y no cristalina óptima para su largo uso en instalaciones de ambientes corrosivos. Otra característica ventajosa de la presente invención es que el revestimiento cerámico vitrificado del sustrato termosensible tiene un espesor de al menos 50 pm aunque este puede llegar a tener un espesor mayor, como por ejemplo 300 pm, en función del tipo de sustrato, sus dimensiones y aplicación o sector del mismo. De esta manera se garantiza la homogeneidad del revestimiento cerámico vitrificado del sustrato termosensible sin provocar la rotura en cadena de los poros de elasticidad que quedan a suficiente distancia entre ellos para no entrar en rotura por impactos. Una ventaja adicional característica de esta invención es que la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible tiene estructura de burbuja, favoreciendo un alargamiento elástico del orden del 1, 2% del revestimiento cerámico del sustrato termosensible. El revestimiento cerámico del sustrato termosensible aparte de ser, resistente a la oxidación-corrosión térmica, resistente al calor intermitente o prolongado, ser capaz de liberar calor por radicación también se consigue que se adquiera resistencia al daño por impacto, torsión, flexión o choque térmico, flexibilidad y adherencia cuando se aplica a sustratos metálicos delgados. Otro aspecto técnico de la presente invención es mediante este procedimiento, que existe una unión química entre el revestimiento cerámico vitrificado del sustrato termosensible y el sustrato termosensible, mejorando la resistencia del revestimiento a la tensión de flexión y al impacto. Así, la capa interior del revestimiento cerámico vitrificado es la que produce la unión química de la superficie del sustrato termosensible con el revestimiento cerámico itrificado del sustrato termosensible. Así, en esta capa, se combinan elementos procedentes del acero o el hierro o el cromo que se encuentran en el sustrato con el silicio del compuesto cerámico. El silicio, al tener un punto de fusión bajo (950°C-1200°C) , permite una rápida unión mecánica y química aunque podrían utilizarse otros materiales en el compuesto como podrían ser el circonio, con un mayor punto de fusión regulando la metodología de aplicación del equipo láser de vitrificado. Otra ventaja adicional de la presente invención es que el acotado de la granulometría de las partículas del compuesto cerámico se realiza según las especificaciones del equipo de proyección térmica adicionando del 0 % al 12 % del compuesto cerámico, con ello se evita la obstrucción en la maquinaria durante el transporte de las partículas hacia dicho equipo de proyección térmica y se consigue el correcto funcionamiento del equipo de proyección térmica. En el caso del fluidificante y dependiendo del equipo utilizado puede incluso no ser necesario su adición. Una vez realizadas todas las etapas de la presente invención se consigue, que el revestimiento cerámico del sustrato termosensible sea aséptico (inhibe la proliferación bacteriana) , higiénico, resistente a altas temperaturas, a la corrosión química, a la luz solar (estabilidad del color) , a la corrosión ambiental. Además, se consigue alta dureza por lo que es resistente al rayado y a la abrasión, lo que supone un importante avance tecnológico permitiendo aumentar la vida útil de los componentes a los que se aplica este procedimiento y superar las limitaciones técnicas de los sistemas actuales. Además, de esta forma, se pueden disminuir de forma drástica los costes asociados al mantenimiento y la sustitución de estos, además de mejorar de forma sustancial la eficiencia energética de los sistemas en los que se aplique, evitando fenómenos de corrosión y la proliferación de biomasa u otros productos adheridos. Es relevante señalar que, los procesos de aplicación de estos revestimientos cerámicos de los sustratos termosensibles son poco agresivos ya que los tratamientos térmicos convencionales de sinterización realizan calentamientos por periodos de tiempo de muchos minutos y los tratamientos térmicos obtenidos a partir de tecnología láser (únicamente requieren de segundos) son aún más sostenibles sobre todo desde un punto de vista de consumo energético eléctrico y de residuos generados en el proceso. Además, en el caso de las aplicaciones "off-shore" como las torres de los generadores eólicos, hay un impacto medioambiental adicional, el derivado de aumentar el nivel de implantación de esta fuente de energía renovable. Por otro lado, en el caso de los buques, el principal problema es el coste de mantenimiento debido principalmente a la corrosión derivada de la salinidad del agua marina y acción solar y la acumulación continua de fauna arina, algas, moluscos etc. que no solo aceleran la corrosión con sus secreciones, sino que ocasionan grandes sobresfuerzos mecánicos a las estructuras sobre las que se desarrollan. Además, el efecto de la acumulación de biomasa marina es todavía más letal ya que incrementa enormemente el consumo de combustible y obliga a paradas periódicas para la eliminación de dicha biomasa y restauración de los revestimientos, por ello con esta invención se solucionan distintos problemas técnicos en diferentes sectores industriales. Esta invención también se puede aplicar a otros componentes y sectores creando nuevas oportunidades de negocio y solución de problemas técnicos de diversa índole, mediante la promoción de nuevos sustratos termosensibles recubiertos con compuestos cerámicos. Dibujos y referencias Para comprender mejor la naturaleza del invento, en los dibujos adjuntos se presentan figuras que tienen carácter de ejemplo meramente ilustrativo y no limitativo. La figura 1 muestra un esquema con las diferentes etapas del procedimiento para la obtención del revestimiento cerámico vitrificado de un sustrato termosensible (7) de gran volumen. La figura 2 muestra una comparación del perfil de rugosidad entre el sustrato termosensible (2) y el sustrato termosensible (2) cuando se aplica el compuesto cerámico (1) mediante el equipo de proyección térmica (3) generándose el revestimiento cerámico del sustrato termosensible (4) . La figura 3 muestra en sección las capas del sustrato termosensible (2) y del revestimiento cerámico del sustrato termosensible (4) cuando se aplica mediante el equipo de proyección térmica (3) el compuesto cerámico (1) generándose el revestimiento cerámico del sustrato termosensible (4) . La figura 4 muestra una vista ampliada del revestimiento cerámico del sustrato termosensible (4) en la que se aprecia su estructura de porosidad abierta (5) y la unión mecánica al sustrato termosensible (2) cuando se aplica mediante el equipo de proyección térmica (3) el compuesto cerámico (1) . La figura 5 muestra una vista ampliada del revestimiento cerámico del sustrato termosensible (4) con su estructura de porosidad abierta (5) cuando se ha aplicado con el equipo de proyección térmica (3) el compuesto cerámico (1) . La figura 6 muestra en sección las capas del sustrato termosensible (2) y del revestimiento cerámico vitrificado del sustrato termosensible (7) cuando se ha aplicado el equipo láser de vitrificado (6) . La figura 7 muestra una vista de detalle ampliado de la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) , la capa interior del revestimiento erámico vitrificado (7b) , en las que se aprecia la estructura de burbuja (8) , unida química y mecánicamente a la capa de la superficie del sustrato termosensible (2a) al meter aplicado el equipo láser de vitrificado (6) sobre el revestimiento cerámico del sustrato termosensible (4) , y los poros de elasticidad (8a) . La figura 8 muestra una vista de la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) con los poros de elasticidad (8a) una vez aplicado el equipo láser de vitrificado (6) . En estas figuras están indicadas las siguientes referencias: 1. Compuesto cerámico 2. Sustrato termosensible 2a. Superficie del sustrato termosensible 3. Equipo de proyección térmica 4. Revestimiento cerámico del sustrato termosensible 5. Estructura de porosidad abierta 6. Equipo láser de vitrificado 7. Revestimiento cerámico vitrificado del sustrato termosensible 7a. Superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible 7b. Capa interior del revestimiento cerámico vitrificado 8. Estructura de burbuja 8a. Poros de elasticidad Exposición de una realización preferente Con relación a los dibujos y referencias arriba enumerados, se ilustra en los planos adjuntos un modo de ejecución preferente del objeto de la invención referido a un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja en el que dicho procedimiento comprende al menos las etapas de; preparación del compuesto cerámico (1) , acotado de la granulometría del compuesto cerámico (1) y adición de fluidificante en un porcentaje de 0% a 12% del compuesto cerámico (1) , rociado de la superficie del sustrato termosensible (2a) mediante un equipo de proyección térmica (3) generando un revestimiento cerámico del sustrato termosensible (4) , aplicación de un equipo láser de vitrificado (6) al revestimiento cerámico del sustrato termosensible (4) generando un revestimiento cerámico vitrificado. Obviamente, se parte siempre de un sustrato termosensible (2) cuya superficie ha sido limpiada en profundidad como es habitual para la aplicación de cualquier procedimiento de revestimiento. Como se puede ver en la figura 1 la presente invención está constituida por diferentes etapas. Durante la primera etapa del procedimiento se prepara el compuesto cerámico (1) con porcentajes de composición concretos en función del tipo de sustrato termosensible (2) a revestir. Un aspecto ventajoso de esta etapa del procedimiento es que para garantizar la fluidez del compuesto cerámico (1) durante el rociado del mismo y para que la absortancia el compuesto cerámico (1) sea la misma en los estados sólido y líquido y así poder conseguir una buena unión mecánica y química entre el compuesto cerámico (1) y el sustrato termosensible (2) se añaden fluidificantes (siliconas o ceras) en un porcentaje de 0% a 12% del compuesto cerámico (1) , según las especificaciones del equipo de proyección térmica (3) , y cromóforos respectivamente. Así, se evitan obstrucciones en la maquinaría durante el transporte del compuesto cerámico (1) desde la tolva o dispositivo de almacenaje hasta su futuro rociado al sustrato termosensible (2) y se consigue un fundido homogéneo del compuesto cerámico (1) durante la etapa de rociado acotando una granulometría adecuada y concreta de las partículas que forman dicho compuesto cerámico (1) , acotando la granulometría a las especificaciones del equipo de proyección térmica (3) concreto. En el caso del fluidificante, puede incluso no ser necesario su adición, dependiendo del equipo de proyección térmica utilizado. Otra característica ventajosa del presente procedimiento es que se logran revestimientos de compuestos cerámicos (1) con bajo punto de fusión, con mejor adherencia al sustrato termosensible (2) y baja porosidad. Todo ello debido al empleo de un alto porcentaje de SiO2 (alrededor del 70%) en el compuesto cerámico (1) , entre otros componentes. Por otro lado, observando la figura 1, la siguiente etapa del procedimiento es la de rociado de la superficie del sustrato termosensible (2a) mediante un equipo de proyección térmica (3) , empleando las técnicas conocidas como "thermal spray", y generando el revestimiento cerámico del sustrato termosensible (4) . Una de las ventajas del empleo de esta tecnología es que se consigue revestimientos de alto rendimiento muy versátiles debido a la amplia variedad de materiales de revestimiento que se puede aplicar en el rociado térmico. Durante esta etapa, para conseguir el mayor rendimiento con la mayor calidad posible, el compuesto cerámico (1) granulado se funde en el equipo de proyección térmica (3) evaporándose las siliconas o ceras adicionales y se rocía a unos 45° respecto de la superficie del sustrato termosensible (2a) , mediante pistolas comerciales como; TriplexPro o SinPlexPro (también se puede emplear la lanza Thermospray de Oerlikon Metco) , adhiriéndose a la superficie del sustrato termosensible (2a) , originándose una primera unión o "bonding" mecánico entre el compuesto cerámico (1) y el sustrato termosensible (2) , lo que genera un revestimiento cerámico aún sin vitrificar. Otra ventaja es que, debido a la alta capacidad para desarrollar energía suficiente para fundir casi cualquier material de revestimiento en forma de polvo. Con el objeto de formar el revestimiento cerámico del sustrato termosensible (4) en la superficie del sustrato termosensible (2a) , el equipo de proyección térmica (3) emplea una cámara con uno o más cátodos (electrodos) y un ánodo (boquilla) . A continuación, los gases de proceso fluyen a través de la cámara, aplicándose corriente continua al cátodo, que orma un arco hacia el ánodo. El arco priva a las moléculas de gas de sus electrones para formar una columna de plasma. A medida que los iones inestables del plasma se recombinan de nuevo al estado gaseoso, se libera energía térmica. El material del compuesto cerámico (1) con la granulometría acotada se inyecta en la columna de gas caliente, donde se funde impulsándose hacia el sustrato termosensible (2) y originando el revestimiento cerámico del sustrato termosensible (4) . Una ventaja adicional es que se obtiene un revestimiento cerámico del sustrato termosensible (4) repetible y predecible con óptimos resultados debido a que los flujos de gas y la corriente aplicada se pueden regular con precisión. Además, para proporcionar un alto grado de flexibilidad para desarrollar parámetros reproducibles para materiales con temperaturas de fusión en un gran rango y así ser aplicable el procedimiento a distintos tipos de sustratos termosensibles se controlan la forma y el tamaño del orificio de la boquilla, el punto y el ángulo en el que se inyecta el compuesto cerámico (1) , así como la distancia de la pistola al sustrato termosensible (2) . Una vez acabada la etapa del rociado del compuesto cerámico (1) , el revestimiento cerámico del sustrato termosensible (4) que se origina presenta una estructura de porosidad abierta, rugosa, indeseada, no vítrea, agrietada con picos y valles que en algunos casos llegan hasta el sustrato termosensible (2) . En la siguiente etapa de la presente invención mostrada en la figura 1, se consigue un buen acabado del revestimiento cerámico del sustrato termosensible (4) fundiendo de forma eficaz dicho revestimiento a través de la emisión de energía radiante a través del láser (entre 5 J/mm2 y 500 J/mm2) , siendo en esta ejecución un láser de gas pero podría tratarse de un láser excimer o láser de estado sólido o un láser de fibra o un láser de disco e incluso láseres semiconductores incluyendo VCSEL, etc. Siempre que no afecten a la microestructura del sustrato termosensible (2) subyacente y consiguiendo una unión química y mecánica definitiva vitrificando el revestimiento cerámico, gracias al empleo de un equipo láser de vitrificado (6) . Tras esta etapa del procedimiento se mejora la resistencia del revestimiento a la tensión de flexión y al impacto, ya que este puede presentar alguna porosidad residual en forma de poros de elasticidad (8a) como se observa en la figura 7. El equipo láser de vitrificado (6) permite evitar largas exposiciones del sustrato termosensible (2) a altas temperaturas dirigiéndose sectorialmente el láser al revestimiento cerámico que momentáneamente alcanza la temperatura óptima para su vitrificación sin elevar excesivamente la temperatura del sustrato termosensible (2) . Otra característica ventajosa adicional de la invención es que se proporciona; un compuesto cerámico (1) ecológico con elementos de bajo punto de fusión, con un alto porcentaje de SiO2 y revestimientos con mejor adhesión al sustrato termosensible (2) y de baja porosidad por lo que, si se requiere un proceso de reparación, este será mínimo, dado que el compuesto cerámico (1) , expresado en términos de Óxidos equivalentes, contiene: - entre el 50% y el 75% de SiO2 - entre el 7% y el 15% de ZrO2 - entre el 4% el 10% Na2O - entre el 0% y el 4% de NiO siendo un 15% de los óxidos seleccionados de una lista que contiene: AhO3 , K2O, TiO2 , CaO, B2O3 , LiO, MnO, BaO, CoO, Fe2O3 , ZnO, SrO, o cualquier combinación de los mismos. Además, para evitar la corrosión biológica y la adherencia de las incrustaciones en caso de aplicaciones en alta mar se incluirán nanomateriales antiincrustantes (CuO, CeO2 , Ag y ZnO) que son respetuosos con el medio ambiente, evitando la liberación de óxidos de CuO o ZnO (incluidos en la matriz vítrea) , basado en un revestimiento de larga duración de baja rugosidad y sin porosidad. Para facilitar la fluidez en el rociado del compuesto cerámico (1) , se emplean aditivos reológicos que actúan de fluidificantes (siliconas o ceras) junto con el compuesto cerámico (1) . Estos aditivos se adhieren a la superficie, no homogénea, de las partículas del compuesto cerámico (1) , rellenando sus imperfecciones (poros) superficiales y así, consiguiendo una buena fluidez evitando las posibles obstrucciones en los conductos de la maquinaria durante el transporte del polvo de compuesto cerámico (1) desde la tolva o dispositivo de almacenamiento hasta el equipo de proyección térmica (3) . Tras la recepción de la mezcla de aditivos y compuesto cerámicos (1) por parte del equipo de proyección térmica (3) para su posterior rociado, estos aditivos, se evaporan durante el calentamiento mediante un campo altamente energético sin llegar a la temperatura de recristalización. Además, para que el haz de luz (del equipo láser de vitrificado (6) ) no refleje se emplean cromóforos del tipo Fe, dando un color determinado a la cerámica. Además, gracias a la incorporación de cromóforos también se consigue que la absortancia del láser sea la misma en los estados líquido y sólido, consiguiendo una buena unión mecánica entre el compuesto cerámico (1) y el sustrato termosensible (2) . A modo de ejemplo ilustrativo de un compuesto cerámico adecuado para este procedimiento a fin de revestir por ejemplo una caldera de vapor, en términos de óxidos equivalentes, se trata de un compuesto cerámico (1) con un: - 70% de SiO2 - 6% de Na2Ü - 3% de K2O - 3% de CaO - 8% de ZrO2 - 3% de B2O3 - 2% de AI2O3 - 3% de TÍO2 - 2% de CoO y su preparación se realiza mediante molienda en seco de la fórmula: - Composición cerámica - 90% - Aceite de silicona - 0, 15% - Cromóforo - 9, 85% Por otro lado, el acotado posterior del polvo o gránulo, siendo el rango de tamaños de gránulo adecuado para la aplicación de entre 15 pm a 45 pm en función de las especificaciones del equipo de proyección térmica (3) . Para el ejemplo ilustrativo de este procedimiento se han empleado al menos dos aditivos siendo: - Aceite de silicona (siloxano) (0, 15%) : coadyuvante del proceso de molienda y modificador de la fluidez del polvo preparado. - Cromóforo del tipo: Fe-Mn-Ni-Cr (10%) : para mejorar la absorbancia del cerámico en la longitud de onda del láser empleado posteriormente. En lo referido al equipo láser vitrificado (6) para este ejemplo ilustrativo será un láser de fibra de onda continua de 3 kW de potencia máxima. Además, el equipo láser de vitrificado (6) se ajustará una energía de 250 J por cada milímetro cuadrado de revestimiento cerámico del sustrato termosensible (4) y se aplicará a una distancia de 500 mm respecto al sustrato termosensible (2) . Por otro lado, el diámetro de haz del láser será de entre 100 pm y 1000 pm, con una velocidad de pasada de entre 1 mm/s a 50 mm/s. Dichas pasadas del láser son; una de sinterizado y la segunda de alisado de la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) . Como se puede ver en la figura 2 se analizó la rugosidad de una muestra de un sustrato termosensible (2) (caldera de vapor) para su futura reparación mediante el rociado de compuestos cerámicos (1) con el equipo de proyección térmica (3) . Antes de la adición del compuesto cerámico (1) , se aprecia (figura 2) que el perfil de rugosidad del sustrato termosensible (2) presenta un perfil no homogéneo, es decir, una estructura abierta y agrietada con picos y valles con valores de rugosidad media (Ra) aproximado de 1, 5 pm y uyo valor medio aproximado de los valores de rugosidad parcial Rz es de 7, 8 pm. Tras la reparación mediante la adición del compuesto cerámico (1) al sustrato termosensible (2) , se aprecia una reducción considerable de estos valores de rugosidad, tomando Ra un valor menor de 0, 04 pm y Rz un valor aproximado de 0, 2 pm por lo que se consigue un revestimiento de larga duración de baja rugosidad y con una reducción de porosidad. Otra ventaja característica de la presente invención y que se muestra en la figura 3 es que las partículas del compuesto cerámico (1) fundido se solidifican con el sustrato termosensible (2) con lo que se consigue un buen "mechanical bonding", es decir, se favorece a una buena unión mecánica entre el revestimiento cerámico del sustrato termosensible (4) y la superficie del sustrato termosensible (2) . Todo ello se consigue gracias a que el compuesto cerámico (1) es rociado por un equipo de proyección térmica (3) a una temperatura entre 1600°C a 2000°C y que mantiene el sustrato termosensible (2) a una temperatura entre 38°C a 260°C. Para apreciar mejor la unión mecánica, en la vista de detalle ampliada de la figura 4 se muestra como el revestimiento cerámico una vez proyectado a alta temperatura (1600°C -2000°C) , por el equipo de proyección térmica (3) queda mecánicamente adherido al sustrato termosensible (2) ya que se adhiere fundido a la rugosidad de la superficie del sustrato termosensible (2a) . A pesar de los buenos resultados de unión obtenidos por el equipo de proyección térmica (3) , se mantiene la estructura de porosidad abierta (5) en la superficie del revestimiento cerámico del sustrato termosensible (4) mostrado en la figura 5 y que se evitará mediante la aplicación del equipo láser de vitrificado (6) . Otro aspecto técnico ventajoso es que para impedir que el sustrato termosensible (2) entre en su fase de recristalización y modifique sus características de geométricas y estructurales se controla la distancia del equipo de proyección térmica (3) al sustrato termosensible (2) , el movimiento relativo del equipo de proyección térmica (3) y sustrato termosensible (2) entre sí, así como el enfriamiento del sustrato termosensible (2) , generalmente con chorros de aire, mantenido el sustrato termosensible (2) a una temperatura controlada en el rango de 38°C a 260°C. Por otro lado, no existe una zona afectada por el calor entre el recubrimiento y el material del sustrato termosensible (2) , lo que se minimiza o elimina cualquier posible efecto de fatiga del sustrato termosensible (2) ya que, los compuestos cerámicos (2) rociados por el equipo de proyección térmica (3) se aplican como pequeñas partículas fundidas individuales que se enfrían y solidifican instantáneamente. Con todo ello, los parámetros de movimiento (movimiento del equipo de proyección térmica (3) y del sustrato termosensible (2) ) y el enfriamiento del sustrato termosensible (2) y el revestimiento cerámico del sustrato termosensible (4) , se combinan para mantener las temperaturas del ustrato termosensible muy por debajo de una temperatura que podría causar la distorsión del mismo. Además, para cumplir con los exigentes requisitos de una aplicación de resistencia al desgaste, los niveles de dureza pueden variar. Por otro lado, una vez aplicado el equipo láser de vitrificado (6) , tanto la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) como la capa interior del revestimiento cerámico vitrificado (7b) del sustrato termosensible (2) poseen estructura de burbuja (8) formada por poros de elasticidad (8a) , todo ello reflejado en la figura 7, si la distancia de separación de dichos poros de elasticidad (8a) fuese lo excesivamente pequeña, podría llegar a ocurrir que, en el caso de rotura de algunas de estos poros de elasticidad (8a) , se origine una reacción en cadena ocasionando la rotura de poros de elasticidad (8a) adyacentes y provocando que el revestimiento cerámico del sustrato termosensible (4) ya no sea homogéneo y se quebrara. Por ello otra ventaja de este procedimiento es que el revestimiento cerámico del sustrato termosensible (4) tiene un espesor de al menos 60 pm; en este ejemplo de ejecución concreto de 100 pm garantizando así la homogeneidad del sustrato termosensible (2) . Como se puede observar en la figura 6, con la aplicación de equipo láser de vitrificación (6) se consigue que el revestimiento cerámico vitrificado del sustrato termosensible (7) sea homogéneo, con porosidad cerrada, como se observa en la figura 7 consiguiendo una estructura amoría, vítrea y no cristalina óptima para su largo uso en instalaciones de ambientes corrosivos y generalmente una capa interior (7b) y una superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) , en las que se aprecia estructura de burbuja (8) , completamente lisa. Esto se debe a que el equipo láser de vitrificación (6) tiene una energía de entre 5 J y 500 J por cada milímetro cuadrado. Para fundir de forma eficaz el compuesto cerámico (1) u otro material de revestimiento sin afectar a la microestructura del sustrato termosensible (2) subyacente, el calentamiento se proporciona de forma adecuada en forma de energía radiante. Este rango de energía permite que, en un cortísimo periodo de tiempo (segundos) , se dé una elevada temperatura cercana a la temperatura a la de fundición de la superficie del revestimiento cerámico del sustrato termosensible (4) (figura 4) , pero en un tiempo muy breve (periodo del orden de milisegundos) para no afectar a la recristalización del sustrato termosensible (2) y para que no adquiera las características de material la frágil permitiendo la vitrificación del revestimiento cerámico. Como se puede observar en la vista detalle de la figura 7, otra característica ventajosa de la presente invención es que se garantiza la homogeneidad del revestimiento cerámico itrificado del sustrato termosensible (7) sin provocar la rotura en cadena de los poros de elasticidad (8a) que quedan a suficiente distancia entre ellos para evitar la rotura por impactos, ya que el revestimiento cerámico vitrificado del sustrato termosensible (7) tiene un espesor de entre 50 pm a 300 pm en este ejemplo concreto de 90 pm. La mejora de homogeneidad del revestimiento cerámico vitrificado del sustrato termosensible (7) tras la aplicación del equipo láser de vitrificado (6) se puede apreciar también en la figura 8, en la que se observa que este revestimiento vitrificado presenta una reducción muy relevante de rugosidad. También se puede observar en la figura 7 que la capa interior del revestimiento cerámico vitrificado (7b) del sustrato termosensible (7) como la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) tienen estructura de burbuja (8) , proporcionando una ventaja a esta invención, la cual es la de favorecer la elasticidad del 1-2% del revestimiento cerámico del sustrato termosensible (4) . Igualmente, esta capa interior (7b) es la que produce la unión química (entre elementos como, por ejemplo: oxígeno, silicona, cromo, hierro y níquel) de la superficie del sustrato termosensible (2a) con el revestimiento cerámico vitrificado del sustrato termosensible (7) , siendo esta capa interior del revestimiento cerámico vitrificado (7b) del orden de entre 5 pm a 15 pm. Así, en esta capa, se combinan elementos procedentes del acero o el hierro o el cromo que se encuentran en el sustrato con el silicio del compuesto cerámico (1) . El silicio, al tener un punto de fusión bajo (950°C-1200°C) , permite una rápida unión mecánica y química aunque podrían utilizarse otros materiales en el compuesto como podrían ser el circonio, con un mayor punto de fusión regulando la metodología de aplicación del equipo láser de vitrificado (6) . Gracias una excelente unión química entre el revestimiento cerámico vitrificado del sustrato termosensible (7) y el sustrato termosensible (2) , se mejora la resistencia del revestimiento a la tensión de flexión y al impacto. El revestimiento cerámico del sustrato termosensible (4) aparte de ser, resistente a la oxidación-corrosión térmica, resistente al calor intermitente o prolongado, ser capaz de liberar calor por radicación también se consigue que se adquiera resistencia al daño por impacto, torsión, flexión o choque térmico, flexibilidad y adherencia cuando se aplica a sustratos metálicos delgados. Una vez realizadas todas las etapas de la presente invención se consigue, alta dureza en el revestimiento cerámico vitrificado del sustrato termosensible (7) por lo que es resistente al rayado y a la abrasión, lo que supone un importante avance tecnológico permitiendo aumentar la vida útil de los componentes a los que se aplica este procedimiento y superar las limitaciones técnicas de los sistemas actuales. Por otra parte, el revestimiento cerámico vitrificado del sustrato termosensible (7) es aséptico (inhibe la proliferación bacteriana) , igiénico, resistente a altas temperaturas, a la corrosión química, a la luz solar (estabilidad del color) , a la corrosión ambiental. Además, se pueden disminuir de forma drástica los costes asociados al mantenimiento y la sustitución de estos, además de mejorar de forma sustancial la eficiencia energética de los sistemas en los que se aplique, evitando fenómenos de corrosión y la proliferación de biomasa adherida ya que, los revestimientos cerámicos vitrificados de los sustratos termosensibles (7) son de carácter inorgánico totalmente inertes y no contaminantes. Es relevante señalar que, los tratamientos térmicos convencionales de vitrificado (hornos industriales) realizan calentamientos por periodos de tiempo de varios minutos, en función del espesor del sustrato termosensible (2) y los tratamientos térmicos obtenidos a partir de tecnología láser (milisegundos) son aún más sostenibles sobre todo desde un punto de vista de consumo energético (eléctrico) y de residuos generados en el proceso por lo que, los procesos de aplicación de estos revestimientos cerámicos de los sustratos termosensibles (4) son poco agresivos. No alteran la esencialidad de esta invención variaciones en materiales, forma, tamaño y disposición de los elementos componentes, descritos de manera no limitativa, bastando ésta para proceder a su reproducción por un experto.

Publicaciones:

ES2907519 (25/04/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 22/10/2020 se realizó Registro Instancia de Solicitud

En fecha 23/10/2020 se realizó Admisión a Trámite

En fecha 23/10/2020 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 29/10/2020 se realizó Superado examen de oficio

En fecha 04/05/2021 se realizó Realizado IET

En fecha 05/05/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 25/04/2022 se realizó Publicación Solicitud

En fecha 25/04/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 09/08/2022 se realizó Validación petición y/o pago de examen sustantivo no conforme

En fecha 09/08/2022 se realizó Retirada

En fecha 09/08/2022 se realizó 1108P_Notificación retirada solicitud por no petición y/o pago de examen sustantivo

En fecha 16/08/2022 se realizó Publicación retirada solicitud por no petición y/o pago de examen sustantivo

Pagos:

22/10/2020 - Pago Tasas IET

+ ES-2907519_A11§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja caracterizado porque el método comprende al menos las etapas de: - preparación del compuesto cerámico (1) ; - acotado de la granulometría del compuesto cerámico (1) y adición de fluidificante en un porcentaje de 0% a 12% del compuesto cerámico (1) ; - rociado de la superficie del sustrato termosensible (2a) mediante un equipo de proyección térmica (3) generando un revestimiento cerámico del sustrato termosensible (4) ; - aplicación de un equipo láser de vitrificado (6) al revestimiento cerámico del sustrato termosensible (4) generando un revestimiento cerámico vitrificado. 2§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según la reivindicación 1§, caracterizado porque el compuesto cerámico (1) expresado en términos de Óxidos equivalentes, contiene: - entre el 50% y el 75% de SiÜ2 - entre el 7% y el 15% de ZrÜ2 - entre el 4% el 10% Na2Ü - entre el 0% y el 4% de NiO siendo un 15% de los óxidos seleccionados de una lista que contiene: M2O3 , K2O, TiO2 , CaO, B2O3 , LiO, MnO, BaO, CoO, Fe2O3 , ZnO, SrO, o cualquier combinación de los mismos. 3§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el equipo de proyección térmica (3) rocía el compuesto cerámico (1) a una temperatura entre 1600°C a 2000°C manteniendo el sustrato termosensible (2) a una temperatura entre 38°C a 260°C. 4§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el revestimiento cerámico del sustrato termosensible (4) tiene un espesor de al menos 60 pm. 5§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el equipo láser de vitrificación (6) tiene una energía de entre 5 J y 500 J por cada milímetro cuadrado de revestimiento cerámico del sustrato termosensible (4) . 6§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el revestimiento cerámico vitrificado del sustrato termosensible (7) tiene un espesor de al menos 50 pm. 7§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque tanto la superficie exterior del revestimiento cerámico vitrificado del sustrato termosensible (7a) como la capa interior del revestimiento cerámico vitrificado (7b) poseen estructura de burbuja (8) . 8§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque se consigue que el revestimiento cerámico vitrificado del sustrato termosensible (7) se una químicamente con el sustrato termosensible (2) . 9§- Un procedimiento para el revestimiento cerámico vitrificado de un sustrato termosensible (4) de gran volumen o configuración compleja según las reivindicaciones anteriores, caracterizado porque el acotado de la granulometría de las partículas del compuesto cerámico (1) y la adición del 0 % al 12 % del fluidificante se realiza según las especificaciones del equipo de proyección térmica (3) .

Los productos y servicios protegidos por este registro son:

C23C 4/11 - C23C 4/126 - C23C 18/4

Descripciones: