- Home /

- Publicaciones de patentes /

- TORRE DE ABSORCIÓN Y PROCESO PARA RECUPERAR NUTRIENTES NITROGENADOS A PARTIR DE RESIDUOS PROVENIENTES DE LA AGROINDUSTRIA

Patente nacional por "TORRE DE ABSORCIÓN Y PROCESO PARA RECUPERAR NUTRIENTES NITROGENADOS A PARTIR DE RESIDUOS PROVENIENTES DE LA AGROINDUSTRIA"

Este registro ha sido solicitado por

TKIN ORMA, S.L.

a través del representanteJORGE ISERN JARA

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 31/01/2023

- Número solicitud:

-

P202330068

- Número publicación:

-

ES2956933

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

TKIN ORMA, S.L.

- Datos del representante:

-

Jorge Isern Jara

- Clasificación Internacional de Patentes:

- B01D 3/00,B01D 53/14,B01D 53/18,B01D 53/54,B01D 53/78,B01J 19/30

- Clasificación Internacional de Patentes de la publicación:

- B01D 3/00,B01D 53/14,B01D 53/18,B01D 53/54,B01D 53/78,B01J 19/30

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2956933_A11- Una torre de absorción (1) , para eliminar de una corriente líquida al menos un compuesto, configurada para trabajar con concentraciones de sólidos de la fase líquida de hasta un 10 % en peso, donde dicha torre comprende a. una entrada para la corriente gaseosa (7) , b. una base con un sistema vibrante (4) , c. un cuerpo central (2) que comprende i. un tubo central (7 c) , preferiblemente de metal, unido rígidamente al sistema vibrante (4) , donde el tubo central (7c) dispone en la parte inferior de al menos una entrada de la corriente gaseosa (7a) , ii. una bandeja inferior (8b) y una tapa superior (8c) unidas al tubo central (7 c) , iii. al menos un plato perforado (6) unido a lo largo del tubo central (7c) , preferiblemente entre 3-5 platos perforados (6) , iv. un sistema de entrada de la fase líquida (5) situada en la parte superior del tubo central (7 c) , v. cierres perimetrales (8d) que unen la bandeja inferior (8b) y el tubo central (7 c) y la tapa superior (8c) y el tubo central (7 c) , d. una salida (3) para la corriente gaseosa a través de la tapa (8c) . 2- La torre de absorción (1) de acuerdo a la reivindicación anterior, donde la vibración del sistema vibrante (4) es generada por al menos dos motovibradores que generan movimiento vertical y de rotación simultáneamente, preferiblemente el sistema vibrante está configurado como un cubo vibrante. 3- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde el sistema vibrante (4) permite la entrada de fases gaseosas a través de la entrada (7) para su conducción y salida por el tubo (7c) a través de unos orificios (7a) y un sombrerete (7b) . 4- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior donde la relación entre altura (A) y el diámetro (D) (ratio (A/D) ) del cuerpo central (2) está entre 4-5. 5- La torre de absorción (1) , de acuerdo a cualquier reivindicación anterior, donde los platos perforados (6) tienen una relación entre el diámetro exterior (D) y del diámetro interior (D1) (ratio (D/D1) ) entre 2.5-3.5. 6- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la superficie perforada de los platos esta entre el 20-50% de la superficie total del plato. 7. La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde las perforaciones de los platos tienen un diámetro entre los 6 a 12 mm. 8- Torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde los platos perforados (6) tienen una geometría semitoroidal. 9. Torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde los platos perforados (6) comprenden un relleno, preferiblemente un relleno plástico. 10- Torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde el cuerpo central (5) dispone de un sistema de reparto de la fase líquida (5) que se compone de una entrada (5a) y un anillo o toroide de reparto con perforaciones (5b) . 11- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la parte superior de la salida de gases (3) tiene forma cilíndrica y comprende un separador de gotas (3a) . 12- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la bandeja inferior (8b) dispone de una conducción de salida (8a) de la fase liquida. 13- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la salida de gases (3) está configurada para minimizar las pérdidas de carga. 14. Uso de la torre de absorción (1) de acuerdo a cualquier de las reivindicaciones anteriores para eliminar al menos un compuesto de una corriente líquida. 15- Sistema configurado para la recuperación de nutrientes nitrogenados a partir de residuos de la industria agroalimentaria o similar donde el equipo comprende los siguientes elementos: - Medios de alimentación (9) de residuo de la industria agroalimentaria, - Medios para el precalentamiento del residuo fase 1 (15) , - Medios para el calentamiento del residuo fase 2 (10) , - Medios para la dosificación del medio básico (11) , - Torre de absorción (1) de acuerdo a cualquiera de las reivindicaciones 1 a 14, - Torre de desorción (12) , - Medios para la dosificación del medio acido (13) , - Salida (14) de la torre de desorción (12) adaptada para líquidos, donde dichos líquidos comprenden los compuestos nitrogenados, - Medios adecuados para coagulación y floculación (16) , - Centrifuga adecuada para la separación de sólidos (17) , estando dicha centrifugadora (17) situada a continuación de los medios de coagulación y floculación (16) , - Salida (18) de la centrifuga (17) adaptada para la fracción líquida tratada en el proceso, - Salida (19) de la centrifuga (17) adaptada para la fracción solida tratada en el proceso, 16- El sistema configurado para la recuperación de nutrientes nitrogenados a partir de residuos de la industria agroalimentaria de acuerdo con la reivindicación anterior, donde los residuos son seleccionados de la lista que consiste en: residuos de industrias alimentarias, lixiviado de vertederos, digestato de plantas de biogás y residuos ganaderos o mezclas de los mismos. 17- El sistema configurado para la recuperación de nutrientes nitrogenados a partir de residuos de la industria agroalimentaria o similar de acuerdo con las reivindicaciones anteriores 15-16, donde el calentamiento de la fase líquida (9) que entra al sistema, es calentado en dos fases, preferiblemente los medios para el precalentamiento del residuo (15) es un intercambiador del tipo espiral y los medios para el calentamiento de residuo (10 ) es un intercambiador tipo carcasa de tubos. 18- Proceso para la obtención de nutrientes nitrogenados, preferiblemente sulfato amónico, a partir de residuos de la agroindustria o similar, mediante el sistema de acuerdo a cualquiera de las reivindicaciones anteriores 15-17 que comprende las etapas: i. proporcionar residuos de la agroindustria, ii. someter los residuos de la etapa anterior a un proceso de calentamiento en dos fases, para proporcionar un residuo a una temperatura de 60-75°C. iii. tratar el residuo líquido obtenido en la fase anterior con una solución alcalina para proporcionar un residuo líquido con un pH entre 7, 5 y 10. iv. extraer los compuestos nitrogenados del residuo líquido de la etapa anterior mediante el uso de una corriente gaseosa con un flujo entre 4.000 m3 de gas /m3 de residuo líquido a tratar a 1.500 m3 gas /m3 de residuo líquido a tratar en una torre de absorción (1) para proporcionar una fase gaseosa rica en compuestos de nitrógeno y una líquida con un 70-85% menos de compuestos nitrogenados respecto al residuo líquido, v. someter dicha fase gaseosa rica en compuestos nitrogenados obtenida en la fase anterior a una etapa de desorción mediante el uso de una corriente acuosa ácida, para obtener una fase líquida que comprende nutrientes nitrogenados, preferiblemente sales de amonio, vi. opcionalmente, la fase líquida obtenida en la etapa (iv) se somete a una etapa de eliminación de los sólidos mediante etapas de coagulación, floculación y centrifugación para obtener un residuo sólido y un líquido, donde el residuo solido comprende un % en peso de sólidos entre el 15-25% y un residuo líquido que al menos contiene un 95% de agua, preferiblemente un 98% de agua. 19- El proceso para la obtención de nutrientes nitrogenados de acuerdo con la reivindicación anterior, donde los residuos de la agroindustria provienen de procesos de digestión anaeróbica, aguas residuales de industrias agroalimentarias, residuos ganaderos y/o lixiviados de vertedero. 20- El proceso para la obtención de nutrientes nitrogenados de acuerdo con las reivindicaciones anteriores 18-19, donde los residuos de la agroindustria de la etapa (i) comprenden un porcentaje en peso de sólidos entre el 1 y 10 % en peso, preferiblemente comprenden un porcentaje de sólidos entre el 2-5 % en peso. 21- El proceso para la obtención de nutrientes nitrogenados de acuerdo con las reivindicaciones anteriores 18-20, donde los residuos de la agroindustria de la etapa (i) comprenden NH3-N en una concentración en peso en el residuo entre 0.1-5 kg/m3. 22- El proceso para la obtención de nutrientes nitrogenados de acuerdo con las reivindicaciones 18-21, donde la fase líquida obtenida en la etapa (v) comprende sulfato amónico en una concentración entre el 30% hasta el 45% en peso.

Los productos y servicios protegidos por este registro son:

B01D 3/00 - B01D 53/14 - B01D 53/18 - B01D 53/54 - B01D 53/78 - B01J 19/30

Descripciones:

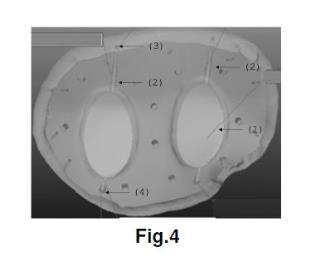

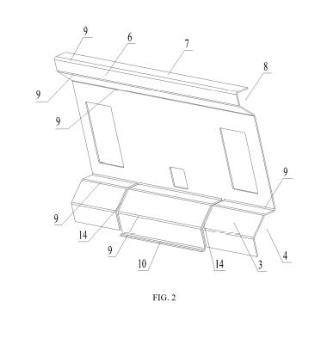

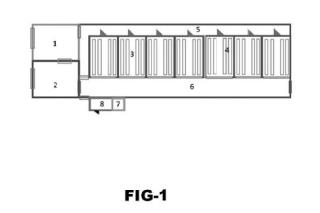

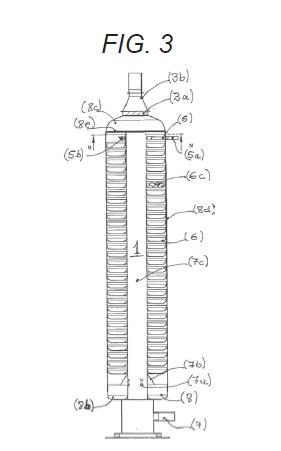

+ ES-2956933_A1 TORRE DE ABSORCIÓN Y PROCESO PARA RECUPERAR NUTRIENTES NITROGENADOS A PARTIR DE RESIDUOS PROVENIENTES DE LA AGROINDUSTRIA OBJETO DE LA INVENCIÓN La presente invención se refiere a un equipo y un método que encuentra aplicación industrial en el aprovechamiento de los residuos agroindustriales para el mejoramiento de la calidad del medioambiente y, más particularmente, en la revalorización y descontaminación de residuos agroindustriales, entendiéndose como agroindustrias aquellas que abarcan la producción, transformación y comercialización de productos agrícolas, ganaderos, forestales, pesca, selvicultura y recursos naturales biológicos. ANTECEDENTES DE LA INVENCIÓN El aprovechamiento de residuos agroindustriales o equivalentes y tratamiento de digestato procedente de digestiones anaerobias o similares se caracteriza por: - Líquidos con alto poder corrosivo; - Productos con concentraciones de sólidos en la entrada del sistema de entre 3 y 10% - Altas concentraciones de compuestos nitrogenados, como compuestos de NH4 Normalmente el tratamiento de residuos con estas características implica aplicaciones al campo mediante el uso de cisternas. Los problemas asociados con esta práctica son: - Necesidades de ocupar grandes extensiones de suelo agrícola. - Complicaciones de la gestión logística - Carga de nitrógeno, que se encuentra limitada a 210 kg/ha. En la actualidad son muy pocas las instalaciones que tratan los residuos líquidos de los digestatos provenientes de los residuos agroindustriales con el objetivo de recuperar los nutrientes (compuestos nitrogenados y agua) . Las instalaciones que realizan un proceso similar al que se plantea en la presente solicitud de patente, son procesos industriales de tratamiento de purines provenientes de la industria ganadera. El proceso productivo está basado en procesos de digestión anaerobia y/ o la deshidratación de la fase líquida en base a plantas de cogeneración. Por otro lado, la cogeneración es la producción conjunta de energía eléctrica y de energía calorífica útil a partir de una energía primaria que, en la mayoría de los casos, es el gas natural. El proceso implica: - Motores o turbinas de gas que generan electricidad utilizando gas natural (GN) y/o biogás como combustible. - Utilización del calor generado para un proceso de evaporación atmosférica o de vacío. Las cogeneraciones asociadas a combustibles como el GN para el tratamiento de residuos, han sido instalaciones primadas por las administraciones públicas. En la actualidad este tipo de instalaciones ya no son autorizares. La tendencia en este sector es tratar los residuos agroindustriales, incluyendo los residuos ganaderos y otros residuos orgánicos, en plantas de biometanización para la obtención de biogás y con una transformación posterior en biometano inyectable a red, con recuperación de CO2. Sin embargo, en las plantas de biometanización con inyección a red, no se dispone de una energía térmica residual como en el caso de plantas con cogeneración y ya no es posible evaporar la fracción líquida resultante a coste razonable. En estas plantas se debe encontrar una nueva solución para el tratamiento industrializado del digestato. Una tecnología habitual para la recuperación de compuestos nitrogenados es el "Stripping". El sistema convencional de esta tecnología requiere que el líquido esté prácticamente libre de sólidos (concentraciones de sólidos totales menores a los 120 ppm) . Los residuos líquidos para tratar presentan elevadas concentraciones de sólidos y para alcanzar los valores de sólidos adecuados se requieren tratamientos previos intensivos en energía. La realización de un proceso de Stripping convencional con concentraciones de sólidos superiores a las indicadas, genera en unas pocas horas o días incrustaciones y atascos en la torre de absorción (Stripper) , dejándola fuera de servicio. Por lo tanto, la presente invención busca reducir los inconvenientes del estado arte previo asociados con la industria de recuperación de compuestos nitrogenados, particularmente, sulfato amónico y otros para su utilización como fertilizantes, y la recuperación del residuo líquido para riego agrícola, contrarrestado los actuales inconvenientes y aportando nuevas ventajas. EXPLICACIÓN DE LA INVENCIÓN La presente invención se refiere a un equipo y un método que encuentra aplicación industrial en el aprovechamiento de los residuos agroindustriales para el mejoramiento de la calidad del medioambiente y, más particularmente, en la revalorización y descontaminación de residuos agroindustriales, entendiéndose como agroindustrias aquellas que abarcan la producción, transformación y comercialización de productos agrícolas, ganaderos, forestales, pesca, selvicultura y recursos naturales biológicos. Los residuos provenientes de la agroindustria incluyen entre otros, residuos ganaderos, digestato de plantas de biogás, lixiviados de vertederos, aguas residuales de industrias agroalimentarias, industrias cárnicas, que puedan ser utilizados en la presente invención para obtener nutrientes recuperados de alto valor, así como un residuo líquido que sea más fácil de gestionar. El equipo de absorción del Stripping (desgasificado) , el sistema y método de la presente invención soluciona el problema del tratamiento de digestato y otros residuos similares, residuos con elevadas cargas de sólidos y compuestos nitrogenados, utilizando un sistema que da movimiento al relleno de la torre de absorción evitando las incrustaciones, los atascos y el establecimiento de canales preferenciales en la torre. Con este sistema se reducen los consumos energéticos, reduciendo los costes de tratamiento de residuos en comparación con los tratamientos que se utilizan en un sistema de Stripping convencional y en los tratamientos previos que estos sistemas requieren. El primer aspecto de la invención una torre de absorción (1) para eliminar de una corriente líquida al menos un compuesto, configurada para trabajar con concentraciones de sólidos de la fase líquida de hasta 10 % en peso, donde dicha torre comprende: a) una entrada para la corriente gaseosa (7) , b) una base con un sistema vibrante (4) c) un cuerpo central (2) que comprende: i. un tubo central (7c) , preferiblemente de metal, unido rígidamente al sistema vibrante (4) , donde el tubo central (7c) dispone en la parte inferior de al menos una entrada de la corriente gaseosa (7a) , ii. una bandeja inferior (8b) y tapa superior (8c) unidas al tubo central (7c) , Ni. al menos un plato perforado (6) unido a lo largo del tubo central (7c) , preferiblemente entre 3-5 platos perforados (6) , iv. un sistema de entrada de la fase líquida (5) situada en la parte superior del tubo central (7c) , v. cierres perimetrales (8d) que unen la bandeja inferior (8b) y el tubo central (7c) y la tapa superior (8c) y el tubo central (7c) , d) una salida (3) configurada para recibir la fase gaseosa a través de la tapa (8c) . El segundo aspecto de la invención está por tanto relacionado con un sistema para la recuperación de nutrientes nitrogenados a partir de residuos de la agroindustria, tales como aquellos provenientes de industrias alimentarias, lixiviados de vertederos, digestato de plantas de biogás y residuos ganaderos entre otros, que comprende: - Medios de alimentación (9) de residuo de la industria agroalimentaria. - Medios para el precalentamiento del residuo fase 1 (15) . - Medios para el calentamiento del residuo fase 2 (10) . - Medios para la dosificación del medio básico (11) . - Torre de absorción (1) de acuerdo al primer aspecto de la invención. - Torrededesorción (12) . - Medios para la dosificación del medio ácido (13) . - Salida (14) de la torre desorción adaptada para líquidos, donde dichos líquidos comprenden los compuestos nitrogenados, - Medios adecuados para coagulación y floculación (16) . - Centrifuga adecuada para la separación de sólidos (17) , estando dicha centrifugadora situada a continuación de los medios de coagulación y floculación (16) . - Salida (18) de la centrifuga (17) adaptada para la fracción líquida tratada en el proceso. - Salida (19) de la centrifuga (17) adaptada para la fracción solida tratada en el proceso. Un tercer aspecto de la invención está relacionado con un proceso para la obtención de nutrientes nitrogenados, preferiblemente sulfato amónico y agua tratada a partir de residuos de la agroindustria mediante el sistema del segundo aspecto de la invención, que comprende las etapas: i. proporcionar residuos de la industria agroalimentaria, ¡i. someter dichos residuos a un proceso de calentamiento para proporcionar un residuo a una temperatura de 60-75°C. ni. tratar el residuo obtenido en la fase anterior con una solución alcalina para proporcionar un residuo con un pH entre 7, 5 y10, iv. extraer los compuestos nitrogenados del residuo líquido de la etapa anterior mediante el uso de una corriente de aire con un flujo entre 1.500 m3 de gas/m3 de residuo líquido a tratar hasta 4.000 m3 de gas/m3, preferiblemente entre 1.500 y 2.500 m3 de gas/m3 de residuo líquido a tratar, en una torre de absorción de acuerdo al primer aspecto de la invención, para proporcionar una fase gaseosa rica en compuestos de nitrógeno y una fase líquida con una reducción de su contenido en NH3-N del 65-80% respecto al residuo líquido. v. Someter dicha fase gaseosa rica en compuestos de nitrógeno obtenida en la etapa anterior a una etapa de desorción mediante el uso de una corriente líquida de ácido, para obtener una fase líquida ácida que contiene sales de amonio. vi. Opcionalmente, la fase líquida obtenida en la etapa (iv) a una etapa de eliminación de los sólidos mediante una etapa de coagulación, floculación y centrifugación para obtener un residuo sólido y un líquido, donde el residuo solido comprende un % en peso de sólidos entre el 15-25% y un residuo líquido que al menos contiene un 95% de agua, preferiblemente un 98% de agua. BREVE DESCRIPCIÓN DE LOS DIBUJOS Tanto el objeto principal de la invención como las ventajas logradas, podrán apreciarse en la siguiente descripción de ejemplos de realización, con referencias a los esquemas mostrados en las figuras adjuntas, en las cuales: FIG. 1: muestra una vista isométrica de sistema de desgasado (stripper) (1) según una modalidad preferida de la presente invención. FIG. 2: muestra una vista de alzado del stripper (1) de la fig. 1, compuesto por un cuerpo central (2) , el sistema vibrante (4) y la salida de gases (3) . El bloque vibrante se amarra a la solera con elastómeros (4b) y el sistema vibrante se mueve por los motovibradores (4a) . FIG. 3: muestra una vista en alzado, en corte transversal, del stripper (1) de acuerdo con la figura 2 donde se muestra el detalle de: - Entrada principal de aire 7. - Detalle de la entrada de aire a través del tubo vertical, detalles 7a y 7b. - Tubo soporte central 7c. - Cierres de la torre 8, que incorpora la bandeja inferior 8a, la salida la fase líquida 8b (tangencial a la bandeja inferior) , la tapa superior 8c y el cierre de la torre 8d - Entrada del líquido a tratar 5, con los detalles del canal de entrada 5a y distribuidor del líquido a tratar 5b - Separador de gotas 3a - Detalles de la salida 3, con el cono de salida 3b. - Detalle del plato perforado, soporte del relleno 6. FIG. 4: muestra una vista en planta de la sección BB de la fig.4. En esta vista se muestra el detalle del plato con el detalle de la disposición de los agujeros al tresbolillo 6a y perforaciones del plato 6b. FIG. 5: muestra una vista en planta de la sección CC de la fig.4, En esta vista se muestra el detalle de la entrada de fase líquida (5) con los detalles de conducción de entrada 5a y anillo de reparto 5b. A su vez se observa el cierre del tubo 7c mediante el cierre 8e. FIG. 6 muestra una vista en planta de la sección BB de la fig.4. En esta vista se muestra el detalle del plato. FIG. 7: : muestra una vista en alzado, en corte transversal, del plato con el relleno (6c) . FIG. 8: muestra un plano esquemático de un equipo y un proceso para recuperar nutrientes nitrogenados a partir de residuos de la industria alimentaria. En todas las figuras, iguales referencias corresponden a elementos iguales o equivalentes. REALIZACIONES PREFERENTES DE LA INVENCIÓN A continuación, se describen en detalle todas las realizaciones de la invención. Sin embargo, deberá entenderse que la invención no está limitada en su aplicación a los detalles de construcción y la configuración de los componentes que se exponen en la siguiente descripción, o que se ilustran en los dibujos. Asimismo, deberá entenderse que la terminología utilizada en la presente invención, tiene un propósito descriptivo y no debe considerarse limitativa. Un primer aspecto de la invención se relaciona con una torre de absorción (Stripper) (1) , adaptado para trabajar con elevadas concentraciones de sólidos de la fase líquida, preferiblemente hasta 10 % de sólidos. Con carácter general, las torres de absorción o strippers, son equipos que se utilizan para eliminar de una corriente líquida al menos un compuesto. Este proceso se logra mediante el intercambio de flujos cruzados de una fase líquida y una gaseosa. La fase líquida se vierte por la parte superior y baja por la torre, generalmente por el efecto de la gravedad. En su caída se encuentra con la fase gaseosa ascendente, que ha sido introducida a presión generalmente por la parte inferior, consiguiendo un contacto íntimo mediante un relleno con una gran superficie de contacto. La torre de absorción para eliminar de una corriente líquida al menos un compuesto, configurada para trabajar con concentraciones de sólidos de la fase líquida de hasta 10 % en peso, donde dicha torre comprende: a) una entrada para la corriente gaseosa (7) , b) una base con un sistema vibrante (4) c) un cuerpo central (2) que comprende: i. un tubo central (7c) , preferiblemente de metal, unido rígidamente al sistema vibrante (4) , donde el tubo central (7c) dispone en la parte inferior de al menos una entrada de la corriente gaseosa (7a) , ii. una bandeja inferior (8b) y tapa superior (8c) unidas al tubo central (7c) , i. al menos un plato perforado (6) unido a lo largo del tubo central (7c) , preferiblemente entre 3-5 platos perforados (6) , iv. un sistema de entrada de la fase líquida (5) situada en la parte superior del tubo central (7c) , v. cierres perimetrales (8d) que unen la bandeja inferior (8b) y el tubo central (7c) y la tapa superior (8c) y el tubo central (7c) , d) una salida (3) configurada para recibir la fase gaseosa a través de la tapa (8c) . La base con un sistema vibrante (4) . proporciona el movimiento al conjunto de la torre de absorción (stripper) . Este sistema comprende al menos dos motovibradores. En una realización preferente del primer aspecto de la invención el sistema vibrador es un cubo vibrante, es decir comprende dos motovibradores amarrados a un cubo metálico, amarrado a su vez con soportes elásticos al suelo (4a) . Los motovibradores (4b) se sitúan en dos de las caras del cubo enfrentadas, formando un ángulo con la horizontal de 20-35°, con un valor preferente de 25º. La posición de los motovibradores y su potencia de vibrado puede ser ajustada para dar a la torre vibrante el movimiento que requiera cada producto a tratar, preferiblemente transfieren a la torre un movimiento vertical y de rotación simultáneamente. El cubo metálico es hueco y cuenta con una tubería para la entrada de la fase gaseosa (7) , preferentemente aire, en uno de los laterales libres. Esta tubería, metálica preferentemente, se une de forma elástica a la canalización a la que está conectada. El cubo está conectado al cuerpo central (2) , mediante del tubo central (7c) . Así pues, el aire de entrada llega por la entrada (7) , pasa por el interior del tubo y llega a través de éste al tubo central en su parte inferior. El cuerpo central (2) está formado por un tubo central (7c) , de material preferentemente metálico, unido rígidamente al sistema vibrante (4) . A este tubo se le unen en la parte inferior, una bandeja inferior (8b) y en la parte superior una tapa (8c) . A lo largo del tubo se encajan unos platos perforados (6) . Los platos perforados tienen una geometría semitoroidal de manera que pueden apilarse a lo largo del tubo central (7c) . Los platos que soportan el relleno disponen de perforaciones, siendo la parte perforada del 20-50% de la superficie del plato en función de los residuos a tratar. El diámetro de las perforaciones también es variable en función del residuo a tratar, este diámetro puede variar d e 6 a 12 mm. Preferiblemente cada plato perforado (6) contiene un relleno (6c) formado a base de anillos o cilindros de materiales plásticos o metálicos, por ejemplo, acero inoxidable, polietileno (PE) , caucho o caucho estireno-butadieno (SBR) , con una gran superficie por metro cubico, una relación del orden de 100- 350 m2/m3, preferentemente 250 m2/m3. En la parte superior, junto a la tapa de salida, se coloca el sistema de entrada de la fase líquida (5) . Uniendo la bandeja inferior y la tapa, se coloca el cierre perimetral (8d) . Este cuerpo central es una figura cilindrica con una relación diámetro (D) , altura (A) , (A/D) de 4-5, preferentemente 4. La relación entre el diámetro del tubo (D1) frente al diámetro (D) (D/D1) está entre 2.5-3.5, preferentemente la relación D/D1 es 3. Los materiales que se requieren son de alta resistencia mecánica y química, por ejemplo, aceros inoxidables, polietileno (PE) , polipropileno (PP) , politetrafluoroetileno (PTFE) o materiales con características equivalentes, que deben soportar el movimiento vibrante y la corrosión generada por los líquidos a tratar. Para el caso del cierre perimetral (8d) , debe ajustarse al lateral de cada uno de los platos perforados, evitando que la fase gaseosa pueda encontrar canales preferenciales, perdiendo así parte del rendimiento del sistema. Este problema se puede solucionar realizando un cierre con un elastómero, por ejemplo, caucho estireno-butadieno (SBR) o butilo. La entrada de la fase líquida a tratar se realiza por la entrada (5) mediante bombeo, que, en su conexión con el equipo vibrante, dispone de una conexión elástica que absorbe la vibración. Preferiblemente el líquido llega a un anillo de reparto (5b) de geometría toroidal y que está situado en la parte superior abrazando al tubo central. Este anillo o toroide en la parte inferior cuenta con unas perforaciones con un diámetro de 10-15 mm, en función del producto a tratar. A través de estas perforaciones, con la geometría y posición del anillo, se logra que el líquido a tratar llegue al plato superior a la zona central donde se sitúa el relleno (6c) . La entrada de la fase gaseosa se realiza al cuerpo central pasando del sistema vibrante (4) al tubo central (7c) en su parte inferior. El tubo central en su parte superior se encuentra tapado y en la parte inferior dispone de unos agujeros (7a) por donde sale la fase gaseosa, aire, por ejemplo. El aire a su salida se encuentra con los platos perforados (6) con relleno (6c) y su única salida es ascender a través de ellos. Los agujeros de salida del tubo se disponen de forma repartida para no reducir la rigidez del tubo central (7c) , y no generar una pérdida de carga excesiva que genere un mayor consumo energético. Estos agujeros de salida cuentan en un tramo ligeramente superior del tubo con un sombrerete (7b) , que impide que la fase líquida pueda entrar en ellos y dirige la corriente gaseosa a la parte baja del plato perforado inferior. La fase líquida, cargada de la sustancia a retirar (compuestos nitrogenados, por ejemplo) , llega al plato superior, el líquido tiende a bajar pasando de plato a plato por efecto de la gravedad. El movimiento vibrante de la torre trasmite al líquido que cae un movimiento que se opone a su caída, generándole una retención. A su vez se genera un movimiento del relleno (6c) , con respecto a cada plato perforado (6) . El relleno salta y gira con movimientos aleatorios. Por la parte inferior de la torre, a través de las salidas (7 a) sale la fase gaseosa (aire, por ejemplo) que va ascendiendo a través de los platos perforados (6) y del relleno (6c) . El efecto del movimiento vibrante de platos y relleno con el efecto de la caída del líquido debido a la gravedad, hace que se genere un íntimo contacto entre las fases líquida y gaseosa, favoreciendo la absorción del compuesto a retirar de la fase líquida a la gaseosa. El movimiento vibrante de la torre, además de mejorar el contacto entre fases aumentando el rendimiento por m3 de relleno con respecto a un sistema estático, tiene otra ventaja adicional; que permite tratar líquidos con elevadas concentraciones de sólidos frente a un sistema convencional de relleno estático. En un sistema de relleno estático convencional, cuando el líquido contiene más de 100- 200 ppm de sólidos, el sistema genera incrustaciones, se cierran unos canales y se establecen otros como preferenciales, haciendo que el sistema colapse en poco tiempo. Con el sistema objeto de la invención, el movimiento vibrante impide que las incrustaciones progresen en los platos perforados y el movimiento relativo del relleno con respecto a los platos perforados, hace que los agujeros de las perforaciones se mantengan abiertos en todo momento. A su vez el relleno salta y gira, golpeándose entre sí y con la superficie que lo contiene, de esta manera se logra que las incrustaciones no progresen. De esta manera se logra la principal ventaja de sistema, que es el tratamiento de líquidos con unas concentraciones de sólidos muy superiores a las que trata un sistema de absorción convencional. El líquido, tras el paso por los platos perforados de la torre, termina cayendo en la bandeja inferior (8a) . Esta bandeja dispone de una tubería de salida (8b) , que se une al resto de las instalaciones de sistema mediante una unión elástica. Esta conducción está situada de forma tangencial en la parte inferior de la bandeja inferior. El movimiento vibrante de la bandeja hace que el líquido gire y se facilita su salida debido a la fuerza centrífuga que experimenta. La fase gaseosa, tras el paso por los platos perforados de la torre, llega a la parte superior de la torre, a la parte denominada tapa (8c) . En esta parte se encuentra también una tapa (8e) , que tapa el tubo central (7c) y facilita el paso del gas a la salida (3) . Esta tapa (8c) , está unida rígidamente a la salida (3) . La salida (3) recibe la fase gaseosa (por ejemplo, aire cargado de compuestos nitrogenados) a través de la tapa (8c) . Esta salida tiene una parte cilindrica donde se aloja un separador de gotas (3a) y una parte cónica (3b) que reduce la sección de forma suave para evitar sobrepresiones, reduciendo también arrastres y perdidas de carga. La parte cilindrica tiene por objeto alojar el separador de gotas. El diámetro del separador de gotas (D2) tiene una relación con el diámetro de la torre D, D/D2 de 0.4-0.6, con un valor preferente de 0.5. La parte cónica une el separador de gotas con la salida flexible que une el equipo con el resto de la instalación. El cono tiene una relación entre el diámetro mayor D2 y menor D3, (D2/D3) de 0.3- 0.6, con un valor preferente de 0.5. La relación del cono entre el D2 y la altura A2 (D2/A2) es de 1- 1.5, con valor preferente de 1.2. La incorporación del separador de gotas evita arrastres de pequeñas gotas de agua que pueden ser arrastradas por la corriente gaseosa debido a la importante agitación que sufre la fase líquida por el movimiento vibrante. La fase gaseosa obtenida en el equipo tras el tratamiento de la fase líquida, es conducida para su posterior tratamiento en un sistema que regenere la fase gaseosa, recuperando el elemento absorbido (por ejemplo, compuestos nitrogenados) . Un segundo aspecto de la invención está relacionado con un sistema destinado a la revalorización de residuos agroindustriales para mejorar la calidad del medio ambiente, que es adecuado para la recuperación de compuestos nitrogenados, particularmente útiles como nutrientes. El sistema de la presente invención se caracteriza por ser versátil, ya que se adapta al tratamiento de diversos tipos de residuos, tales como residuos ganaderos, digestatos de planta de biogás, lixiviados de vertedero, aguas residuales de industrias agroalimentarias, industrias cárnicas o mezclas de los mismos, todo ello con un mínimo coste energético. Con el sistema de la presente invención, es posible recuperar compuestos nitrogenados que son nutrientes de alto valor. El sistema de la presente invención para recuperar compuestos nitrogenados útiles como nutrientes a partir de residuos de la agroindustria, tales como aquellos provenientes de industrias alimentarias, lixiviados de vertederos, digestatos de plantas de biogás, residuos ganaderos entre otros, comprende: - Medios de alimentación (9) de residuos de la industria agroalimentaria, - Medios adecuados para precalentamiento del residuo (15) , - Medios adecuados para el calentamiento del residuo (10) , - Medios para la dosificación de medio básico (11) , - Torre de absorción (1) de acuerdo al primer aspecto de la invención, - Torre de desorción (12) , - Medios para la dosificación de medio ácido (13) , - Salida (14) de la torre de desorción (12) adaptada para líquidos, donde dichos líquidos comprenden los compuestos nitrogenados, - Medios adecuados para coagulación y floculación (16) . - Centrifugadora adecuada para separar sólidos, estando dicha centrifugadora (17) , situada a continuación de los medios de coagulación y floculación (16) , - Salida (18) de la centrifuga adaptada para la fracción líquida tratada en el proceso, - Salida (19) de la centrifuga (17) adaptada para la fracción solida tratada en el proceso. El residuo para tratar en fase líquida (9) , llega al proceso para ser calentado desde la temperatura ambiente, 20°C, hasta los 50-80ºC, preferiblemente 60-75°C, más preferiblemente 70°C. Este calentamiento se realiza en los equipos de intercambio de calor (15) y (10) . La primera fase del calentamiento, precalentamiento (15) , se realiza en un recuperador de calor, preparado para dos fluidos con elevadas concentraciones de sólidos, un intercambiador de tipo espiral. En este equipo se recupera parte de la energía que posee el residuo tratado a la salida de la torre de absorción (1) . Con este precalentamiento se logra aportar entre un 30- 40% de la energía requerida para el proceso, preferentemente el 35%. Esto supone un ahorro energético y una optimización del proceso. El residuo precalentado pasa a un intercambiador carcasa tubos acuatubular (10) , donde se finaliza el proceso de calentamiento hasta alcanzar la temperatura deseada en función de los residuos a tratar y del rendimiento requerido del proceso. Estos valores pueden estar entre los 50 y 80ºC, siendo el valor preferido entre 60-75°C, más preferido 70°C. Esta fase del calentamiento del residuo, se realiza aportando agua caliente o vapor generado por un equipo externo al equipo de calentamiento (10) . Entre el calentador y la torre de absorción (1) se dispone de medios para la dosificación de un agente básico (11) que tienen por finalidad reducir el consumo del agente básico en etapas posteriores, elevando el pH de la corriente de residuos líquidos que han sido calentados previamente con el objetivo mejorar el rendimiento de la recuperación de compuestos itrogenados. Una ventaja de este sistema de trabajo en un medio básico frente a uno ácido, es que se facilita la protección ante el deterioro de los equipos mecánicos que van a continuación del proceso, haciéndolos más robustos y fiables. La torre de absorción (1) conectada corriente arriba del sistema de ajuste de PH básico (11) , está configurada para el lavado en medio básico de la fase condensada proveniente del calentador (10) . Dicha torre de absorción (1) dispone de unos platos perforados con un relleno. El conjunto de la torre tiene un movimiento vibrante que favorece el proceso de absorción de la fase líquida con la fase gaseosa (preferiblemente aire) y evita que se generen incrustaciones en el sistema, permitiendo trabajar con una fase líquida con elevadas concentraciones de sólidos. A su vez la torre de absorción (1) se conecta a una torre de desorción (12) , que está configurada para el lavado de la fase gaseosa rica en compuestos de nitrógeno proveniente de la torre de absorción o Stripper (1) , utilizando una corriente de ácido. La salida (14) adaptada para líquidos, está configurada para la salida de una fase líquida rica en sales de amonio, provenientes de la torre de desorción (12) . Dicha fase líquida rica en sales de amonio, es útil como nutriente y comprende particularmente, sulfato amónico. El equipo incluye, además, al menos una torre de desorción (12.- que incluye medios para dosificación de medio de ácido (13) , dicha torre de desorción (12) es adecuada para el lavado de gases en medio ácido. Adicionalmente, el equipo incluye de un tanque (13) adaptado para almacenar los sólidos líquidos y medios para proporcionar pH ácido. La salida de agua tratada proveniente de la torre de absorción (1) , previamente a su conducción al sistema de separación de sólidos (17) , llega al equipo de intercambio de calor (15) . En este equipo se cede parte del calor al residuo líquido a tratar (9) . Tras recuperar parte del calor del residuo líquido tratado, es conducido hasta los medios de coagulación y floculación (16) . Los medios de coagulación y floculación (16) , son adecuados para mejorar el rendimiento de la separación de sólidos con la centrifuga (17) , llegando a alcanzar rendimientos en la separación de (SST) con este proceso superiores al 80% de sólidos suspendidos totales (SST) de la corriente del residuo, preferiblemente el 75%. Dicha centrifugadora (17) se encuentra situada a continuación de los medios de coagulación y floculación (16) , es decir corriente arriba de los mismos. Un tercer aspecto de la invención está relacionado con un proceso para la obtención de nutrientes nitrogenados, preferiblemente sulfato amónico a partir de residuos de la agroindustria, mediante el sistema del segundo aspecto de la invención que comprende las etapas: i. proporcionar residuos de la agroindustria, ii. someter los residuos de la etapa anterior a un proceso de calentamiento en dos fases, para proporcionar un residuo a una temperatura, ¡ii. tratar el residuo obtenido en la etapa anterior con una solución alcalina para proporcionar un residuo liquido con un pH entre 7, 5 y10, iv. extraer los compuestos nitrogenados del residuo líquido de la etapa anterior, mediante el uso de una corriente de aire con un flujo entre 1500 m3 de aire/ m3 de residuo líquido a tratar hasta 4000 m3 de aire/m3 de residuo líquido a tratar, preferiblemente entre 1500-2500 m3 de aire/ m3 de residuo líquido a tratar, en una torre de absorción (1) , para proporcionar una fase gaseosa rica en compuesto de nitrógeno y una fase líquida con un contenido de NH3-N entre 60-10 mg/l, y, v. someter dicha fase gaseosa rica en compuestos de nitrógeno obtenida en la etapa anterior a una etapa de desorción mediante el uso de una corriente líquida de ácido, para obtener una fase líquida ácida que contiene sales de amonio, preferiblemente sulfato amónico, vi. Opcionalmente, someter la fase liquida obtenida en la fase (iv) a una etapa de eliminación de los sólidos mediante una etapa de coagulación, floculación y posteriormente centrifugación para obtener una fracción sólida y una liquida con contenido reducido de solidos en suspensión. El calentamiento de la etapa (ii) se produce en dos etapas, un precalentamiento realizado con el calor residual de producto tratado en intercambiador de espiral (15) , donde se aporta al residuo líquido de entrada entre un 30-35% de la energía requerida. En la segunda fase se realiza un segundo calentamiento del residuo en un intercambiador carcasa-tubos o similar, con energía en forma de agua caliente a 70-90°C calentada en un equipo externo al proceso. En esta etapa se eleva la temperatura del residuo, ajustándola en función de la composición del residuo y el rendimiento del proceso requerido, preferiblemente entre los 50 y 800C, más preferiblemente a 60-750C. todavía más preferiblemente a 700C. En la etapa (v) el residuo, tras ceder parte de la energía térmica se somete a un proceso de eliminación de los sólidos mediante un proceso físico químico compuesto por una floculación y coagulación (16) y una separación en una centrifuga (17) . El rendimiento del conjunto de este proceso en la separación de sólidos es del 60-80%, preferiblemente del 75-80%. El residuo líquido tratado en etapa (vii) a su salida conserva un calor que es recuperado para precalentar el residuo de entrada a tratar (9) . Se utiliza para este proceso un intercambiador de calor del tipo espiral (15) , que permite un buen rendimiento en la transmisión de calor de dos fluidos con elevadas concentraciones de sólidos. El residuo líquido que contiene compuestos nitrogenados obtenido en la etapa (ii) se ajusta su pH a un rango entre 7, 5-10 mediante la adición de una solución alcalina, preferiblemente hidróxido de sodio, en una torre de absorción (1) . En dicha torre de absorción (1) , la solución alcalina se pone en contacto con una corriente gaseosa, preferiblemente en una corriente de aire para la absorción de los compuestos de nitrógeno, de modo que se obtiene una fase líquida con bajo contenido de compuestos de nitrógeno y una fase gaseosa rica en compuestos de nitrógeno, por ejemplo amoniaco; luego dicha fase gaseosa rica en compuestos de nitrógeno, se somete a un proceso de desorción en una torre de desorción (12) , mediante la adición de una corriente líquida de ácido para la formación de una fase líquida ácida rica en sales de amonio y una corriente de gas, que contiene esencialmente aire, que se recircula en bucle hacia el interior de la torre de absorción (1) , donde tiene lugar la etapa iv) , de extracción de los compuestos de nitrógeno en una corriente aire, con la consiguiente conservación de la energía calorífica, lo que favorece el proceso de absorción de los compuestos de nitrógeno desde la fase líquida del residuo. La concentración de las sales de amonio que salen de la torre de desorción (12) en disolución, se controla a través de la medición de la conductividad de la sal producida. Durante la etapa v) de desorción de los compuestos gaseosos de nitrógeno, la fase gaseosa proveniente de la etapa de extracción de los compuestos de nitrógeno (iv) llevada a cabo en una torre de absorción (1) se pone en contacto con una fase líquida ácida, preferiblemente que comprende ácido sulfúrico en una torre de desorción (12) , de esta manera se obtiene una fase líquida rica en sales de amonio y una fase gaseosa pobre en compuestos de nitrógeno que se recircula a la etapa de extracción (iv) en la torre de absorción (1) . En esta etapa se lleva a cabo la siguiente reacción cuando la fase ácida contiene ácido sulfúrico: 2NH3 + H2S04-> (NH4) SO4, con una pureza de más del 40 %. El proceso para la obtención de nutrientes nitrogenados de la presente invención está especialmente adaptado para el tratamiento de residuos obtenidos de procesos de digestión anaerobia, preferiblemente, líquidos en forma de lodos, aguas residuales de industrias agroalimentarias, residuos ganaderos, lixiviados de vertedero o mezclas de los mismos, preferiblemente en un porcentaje en peso de sólidos hasta el 10% en peso, preferiblemente el porcentaje de sólidos está entre 1 y 8 %, aún más preferiblemente el porcentaje de sólidos está entre e l2 y e l 6%. Adicionalmente, los residuos de la etapa (i) comprenden compuestos nitrogenados, preferiblemente comprenden NH3-N en una concentración en peso en el residuo entre 0, 1-5 kg /m3. En la etapa de centrifugación (vi) , preferiblemente, el residuo líquido obtenido resultante presenta una concentración de sólidos inferiores al 1, 5 %. Como ya se indicó, este proceso está especialmente diseñado para el tratamiento de digestato procedente de digestiones anaerobias o similares y se caracterizan por poseer: - Caudales elevados a partir de 3 m3/h. - Líquidos con alto poder corrosivo. - Concentraciones de sólidos en la entrada de producto de 2 -6%. - Altas concentraciones de compuestos nitrogenados, por ejemplo, derivados de NH4. Esto indica que el método y equipo de la presente invención (torre de absorción (1) ) está configurado para poder operar con residuos líquidos con concentraciones muy elevadas para este tipo de equipos. El proceso de la presente invención permite obtener las siguientes ventajas: - Se trata de un proceso recuperativo y no eliminativo. - Permite la recuperación de un porcentaje muy elevado de los residuos nitrogenados (70-85%) como fertilizante en forma de sulfato amónico, sin un tratamiento previo de eliminación de sólidos. - Bajos consumos de energía eléctrica y térmica en el conjunto del proceso. Con respecto a la energía térmica no se requieren cambios de fase. Del proceso de calentamiento el residuo se recupera parte de la energía (>30%) . Con respecto a la energía eléctrica, los principales consumos son bombas y motovibradores, de potencias bajas, nada comparables con sistemas alternativos como por ejemplo la osmosis inversa o los procesos nitrificacióndesnitrificación (NDN) para la eliminación de NH4. - Mejoras operativas asociadas con el empleo de un pH básico en la etapa de extracción. - Obtención de sulfato de amonio con hasta un 40% de pureza. - Alto rendimiento en la obtención de sulfato de amonio por toneladas/kilogramos de residuo tratado. Se ha descrito precedentemente modalidades particulares y preferidas de la torre de absorción (stripper) (1) , del sistema recuperador de nutrientes nitrogenados y del proceso para recuperarlos sin perjuicio de que pueden practicarse cambios de materiales, formas, tamaños, geometría, disposición y orden sin apartarse del alcance del presente invento definido en las reivindicaciones que siguen. EJEMPLOS Ejemplo 1: La figura 1 muestra una torre de absorción (Stripper) (1) de acuerdo al primer aspecto de la presente invención, que se puede utilizar como torre de absorción en procesos de recuperación, con una capacidad de tratamiento por lo menos equivalente a las convencionales. La base está formada por el cubo vibrante (4) , que incorpora la entrada de la fase gaseosa (7) y los motovibradores que dan el movimiento a la torre (4b) . Este cubo vibrante está unido rígidamente con el cuerpo central (2) , mediante el tubo central (7c) que transmite el movimiento vibrante al conjunto de la torre. El cuerpo central (2) está compuesto por el tubo central (7c) , que estructura el conjunto, con un diámetro (D1) de 400 mm y una altura de 5.000 mm. A este tubo central se une en la parte inferior la bandeja inferior (8) , la tapa superior (8c) con la tapa (8e) y el sistema de entrada y distribución de residuo a tratar (5) . Es decir, este tubo central soporta los principales elementos de la torre. El cierre perimetral del cuerpo central es un elastómero de caucho estirenobutadieno (SBR por sus siglas en inglés) . Este cierre une la bandeja inferior (8) y la tapa uperior (8c) , apoyándose en los laterales de los platos perforados (6) . En la parte inferior del tubo se encuentran las salidas de la fase gaseosa (aire) . El aire entra por el cubo vibrante, que es hueco, y pasa al tubo (7c) . Este tubo central está cerrado en la parte superior, por lo que el aire que entra solamente puede salir por las salidas que se encuentran en la parte inferior (7a) , estas salidas están dispuestas en al menos 4 puntos y con objeto de reducir las pérdidas de carga, la superficie equivalente es el doble que la sección de entrada. Para evitar que la fase líquida pueda llegar a las entradas de aire, se coloca un sombrerete (7b) en la parte superior que protege los orificios de salida. La bandeja inferior (8) , abraza al tubo (7c) , tiene un diámetro exterior D, de 1200 mm. En esta bandeja se recoge le residuo líquido tratado y sale de la torre impulsado por el movimiento vibrante a través de la canalización tangencial diseñada a tal efecto (8b) . Los platos perforados (6) cuentan con agujeros realizados al tresbolillo de un diámetro de 8 mm, siendo la superficie libre para el paso de la fase gaseosa y residuo líquido del 50%, Los platos se encuentran rellenos hasta el borde superior de un relleno plástico, que, con el movimiento vibrante, saltan y giran sobre plato (6) . La entrada del residuo líquido se realiza por la parte superior de la torre, mediante el sistema de entrada (5) . Este sistema consiste en una canalización (5 a) y un anillo de reparto (5b) colocado en el tubo (7c) . De esta forma, el residuo líquido a tratar se distribuye uniformemente en el plato perforado (6) situado en la parte superior de la torre y va descendiendo a lo largo de todos los platos que forman la torre. La fase gaseosa (aire) que ha entrado por la parte inferior, va ascendiendo por los platos de la torre e intercambiando el NH4 en su subida hasta la tapa de salida (8e) . En esta tapa superior (8c) , la fase gaseosa cargada con los compuestos nitrogenados es conducida hasta el separador de gotas (3 a) de 600 mm de diámetro. El separador de gotas tiene la función de eliminar las pequeñas gotas que la fase gaseosa (aire) puede arrastrar en acenso y contacto con el residuo líquido. El gas, tras su paso por el separador de gotas (3 a) , se conduce hasta la salida del equipo por el cono que conduce al tubo de salida (3b) Ejemplo 2. Sistema para la recuperación de nutrientes. La figura 7 ilustra un sistema adecuado para recuperar nutrientes nitrogenados a partir de residuos de la agroindustria, particularmente de la industria agroalimentaria; lixiviados de vertederos, digestato de plantas de biogás y residuos ganaderos o mezclas de los mismos. El quipo comprende: medios de alimentación (9) de residuos, en comunicación de fluidos con medios para el calentamiento del residuo líquido en dos fases, una primera fase de precalentamiento (15) y un calentamiento final en equipo de intercambio (10) . El residuo pasa a continuación por un medio dosificador (11) de una solución acuosa de NaOH que se ubica corriente debajo de la torre de absorción (1) . La torre de absorción (1) está configurada para poner en contacto dicha fase líquida rica en compuestos de Nitrógeno proveniente del intercambiador (10) cuyo pH ha sido ajustado a un valor entre 8-9, con una fase gaseosa constituida principalmente por aire, y de este modo extraer de la torre de absorción (1) una fase gaseosa rica en compuestos nitrogenados, que comprenden N y NH3 y una fase líquida residual pobre en compuestos nitrogenados, tras ser retirados de la corriente líquida del 70-90% de los compuestos nitrogenados provenientes de los residuos. Por su parte, la torre de desorción tipo Scrubber (12) , está configurada para poner en contacto dicha fase gaseosa rica en compuestos nitrogenados que comprende N y NH3 con una fase líquida ácida y de esta forma desorber de la fase gaseosa los compuestos de N y NH3 tales como sales de amonio disueltas en la fase líquida ácida. Por tal motivo la torre de desorción (12) está equipada con un sistema dosificador de solución acuosa ácida (13) . De la torre de desorción (12) , se extrae una fase líquida rica en sales de amonio por la salida (14) donde dichas sales serán utilizadas como fertilizante, mientras que la fase gaseosa agotada que sale de la torre de desorción (12) se recirculada a la torre de absorción (1) para un nuevo ciclo de lavado alcalino La torre de absorción tipo Stripper (1) también se conecta (la fase líquida) con un intercambiador de espiral (15) , para poder recuperar el calor del residuo a su salida para el precalentamiento del residuo de entrada. Este sistema permite reducir los costes del calentamiento del residuo en un 30-35%. Tras la eliminación y recuperación de los residuos nitrogenados y la realizarse la recuperación térmica, se conduce a un sistema para la eliminación de los sólidos. Para el proceso de eliminación de sólidos, se cuenta con un sistema (16) destinado a coagular y flocular los sólidos suspendidos del residuo tratado y para favorecer su eliminación en la etapa subsiguiente de centrifugación, una centrifugadora (17) en comunicación de fluidos situada corriente arriba de dichos medios coaguladores y floculadores (16) , donde dicha centrifugadora (17) se configura para separar sólidos por decantación y obtener una fase líquida residual (18) . Ejemplo 3. Descripción del proceso de recuperación de nutrientes nitrogenados, tal como sulfato de amonio: A partir, preferiblemente de un depósito pulmón, se introduce el líquido residual a tratar en un proceso de calentamiento en dos fases correspondiente a la etapa (II) con la finalidad de mejorar el rendimiento en la recuperación de nutrientes en etapas posteriores. Las dos fases del calentamiento del residuo se realizan en el equipo de intercambio (15) y (10) respectivamente. La primera fase consiste en un precalentamiento con los calores residuales del líquido tratado a la salida de la torre de absorción (1) y la segunda en un intercambiador carcasa tubos, con agua caliente a 850C calentada por un equipo externo. La energía recuperada supone un 35% del conjunto de energía necesaria para el calentamiento del residuo. La etapa siguiente iii) se dosifica una solución alcalina, por ejemplo, de NaOH para ajustar el pH del residuo líquido proveniente de la etapa de calentamiento, hasta un valor de 8, 5. El residuo líquido pasa a la etapa (iv) de absorción donde son recuperados los compuestos nitrogenados en la torre de absorción (1) en forma de una fase gaseosa. En la torre de absorción (1) se pone en contacto con una corriente de aire ascendente para extraer una fase gaseosa rica en compuestos nitrogenados y una fase acuosa de la que se han retirado el 80% de compuestos nitrogenados (N total) . La fase gaseosa rica en compuestos nitrogenados se conduce a una torre de desorción (12) para su regeneración y para la recuperación de los compuestos de nitrógeno. Para ello, la fase gaseosa rica en compuestos nitrogenados se pone en contacto con una fase líquida que contiene ácido sulfúrico, para formar sales de amonio, de acuerdo con la siguiente ecuación: 2NH3 + H2S 04 ^ (NH4) 2S 04, este compuesto se va concentrando en la base de la torre de desorción (12) hasta llegar a una concentración del 40%. Dicha fase líquida rica en sulfato de amonio se purga en forma continua, por la salida (14) obteniéndose así un fertilizante de alto valor. La torre de desorción (12) comprende una instalación de almacenamiento y dosificación de la solución de ácido sulfúrico al 40% en peso (13) . Ejemplo 4 Descripción de otra realización del proceso de recuperación de nutrientes nitrogenados tales como sulfato de amonio. Consideramos un residuo líquido procedente del digestato de una planta de biogás de tamaño pequeño o mediano de una industria agroalimentaria con: - 40.000 m3/año. - Densidad aprox. 1 kg/l. - Porcentaje de sólidos 4 % - Horas año de proceso 8.500 horas. - Concentración NH3-N de entrada 4.5 kg/ m3 El proceso se inicia la etapa de calentamiento del residuo líquido para mejorar el rendimiento en etapas posteriores. En el siguiente paso se acondiciona el residuo ajustando su pH hasta un valor de aproximado de 8, 5 mediante la adición de una solución acuosa alcalina con objeto de mejorar el rendimiento en la torre de absorción. En esta etapa las temperaturas y pH del residuo líquido son: - Temperaturade70°C. - PH 8 El residuo líquido que sale de la etapa anterior se conduce hasta la torre de absorción (stripper) . El residuo, tras la entrada en la torre de absorción sale de la misma habiendo cedido los compuestos nitrogenados a la fase gaseosa (aire) , obteniéndose al finalizar esta etapa un residuo líquido con un 80% menos de compuestos nitrogenados. En esta etapa se genera a su vez una corriente gaseosa, rica en compuestos nitrogenados que es conducida a la torre de desorción donde los compuestos nitrogenados se desorben de la corriente gaseosa. Para ello se utiliza una corriente líquida de ácido H2SO4 diluido, para conseguir un fertilizante de alto valor que comprende sulfato de amonio. A la salida de este conjunto de procesos obtenemos: - Concentración NH3-N de salida 0.9 kg/ m3 - Sulfato de Amonio al 40% en peso de pureza La fase líquida obtenida de la torre de absorción (1) es un residuo líquido con alta carga de sólidos y un 20% de los compuestos nitrogenados originales provenientes del residuo líquido. Este residuo es conducido a la siguiente etapa donde se eliminan de la fase líquida la mayor parte de los sólidos y una parte de los compuestos nitrogenados. A continuación, se efectúa una etapa de una coagulación y floculación, de forma que se acondiciona el residuo para mejorar la separación de sólidos. En el siguiente paso el residuo acondicionado se lleva hasta el decantador centrifugo obteniendo un rendimiento en la separación de los sólidos superior al 80%. Tras este conjunto de procesos el residuo tratado presenta las siguientes características: - Fracción sólida retirada con un caudal de 6.400 Tn/año y una humedad del 80%. - Fracción líquida para gestionar 33.600 m3/año. - Concentración de NH3-N de la fracción líquida de salida de 0.58 kg/m3

Publicaciones:

ES2956933 (04/01/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 31/01/2023 se realizó Registro Instancia de Solicitud

En fecha 31/01/2023 se realizó Admisión a Trámite

En fecha 31/01/2023 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 03/02/2023 se realizó Superado examen de oficio

En fecha 30/11/2023 se realizó Realizado IET

En fecha 04/12/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 18/12/2023 se realizó 3103P_Registro Solicitud Publicación Anticipada

En fecha 22/12/2023 se realizó Concesión Publicación anticipada

En fecha 29/12/2023 se realizó Publicación Concesión Publicación Anticipada

En fecha 04/01/2024 se realizó Publicación Solicitud

En fecha 04/01/2024 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 05/02/2024 se realizó PETEX_Petición de examen sustantivo

En fecha 19/04/2024 se realizó Validación petición y/o pago de examen sustantivo conforme

Pagos:

31/01/2023 - Pago Tasas IET

+ ES-2956933_A11- Una torre de absorción (1) , para eliminar de una corriente líquida al menos un compuesto, configurada para trabajar con concentraciones de sólidos de la fase líquida de hasta un 10 % en peso, donde dicha torre comprende a. una entrada para la corriente gaseosa (7) , b. una base con un sistema vibrante (4) , c. un cuerpo central (2) que comprende i. un tubo central (7 c) , preferiblemente de metal, unido rígidamente al sistema vibrante (4) , donde el tubo central (7c) dispone en la parte inferior de al menos una entrada de la corriente gaseosa (7a) , ii. una bandeja inferior (8b) y una tapa superior (8c) unidas al tubo central (7 c) , iii. al menos un plato perforado (6) unido a lo largo del tubo central (7c) , preferiblemente entre 3-5 platos perforados (6) , iv. un sistema de entrada de la fase líquida (5) situada en la parte superior del tubo central (7 c) , v. cierres perimetrales (8d) que unen la bandeja inferior (8b) y el tubo central (7 c) y la tapa superior (8c) y el tubo central (7 c) , d. una salida (3) para la corriente gaseosa a través de la tapa (8c) . 2- La torre de absorción (1) de acuerdo a la reivindicación anterior, donde la vibración del sistema vibrante (4) es generada por al menos dos motovibradores que generan movimiento vertical y de rotación simultáneamente, preferiblemente el sistema vibrante está configurado como un cubo vibrante. 3- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde el sistema vibrante (4) permite la entrada de fases gaseosas a través de la entrada (7) para su conducción y salida por el tubo (7c) a través de unos orificios (7a) y un sombrerete (7b) . 4- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior donde la relación entre altura (A) y el diámetro (D) (ratio (A/D) ) del cuerpo central (2) está entre 4-5. 5- La torre de absorción (1) , de acuerdo a cualquier reivindicación anterior, donde los platos perforados (6) tienen una relación entre el diámetro exterior (D) y del diámetro interior (D1) (ratio (D/D1) ) entre 2.5-3.5. 6- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la superficie perforada de los platos esta entre el 20-50% de la superficie total del plato. 7. La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde las perforaciones de los platos tienen un diámetro entre los 6 a 12 mm. 8- Torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde los platos perforados (6) tienen una geometría semitoroidal. 9. Torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde los platos perforados (6) comprenden un relleno, preferiblemente un relleno plástico. 10- Torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde el cuerpo central (5) dispone de un sistema de reparto de la fase líquida (5) que se compone de una entrada (5a) y un anillo o toroide de reparto con perforaciones (5b) . 11- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la parte superior de la salida de gases (3) tiene forma cilíndrica y comprende un separador de gotas (3a) . 12- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la bandeja inferior (8b) dispone de una conducción de salida (8a) de la fase liquida. 13- La torre de absorción (1) de acuerdo a cualquier reivindicación anterior, donde la salida de gases (3) está configurada para minimizar las pérdidas de carga. 14. Uso de la torre de absorción (1) de acuerdo a cualquier de las reivindicaciones anteriores para eliminar al menos un compuesto de una corriente líquida. 15- Sistema configurado para la recuperación de nutrientes nitrogenados a partir de residuos de la industria agroalimentaria o similar donde el equipo comprende los siguientes elementos: - Medios de alimentación (9) de residuo de la industria agroalimentaria, - Medios para el precalentamiento del residuo fase 1 (15) , - Medios para el calentamiento del residuo fase 2 (10) , - Medios para la dosificación del medio básico (11) , - Torre de absorción (1) de acuerdo a cualquiera de las reivindicaciones 1 a 14, - Torre de desorción (12) , - Medios para la dosificación del medio acido (13) , - Salida (14) de la torre de desorción (12) adaptada para líquidos, donde dichos líquidos comprenden los compuestos nitrogenados, - Medios adecuados para coagulación y floculación (16) , - Centrifuga adecuada para la separación de sólidos (17) , estando dicha centrifugadora (17) situada a continuación de los medios de coagulación y floculación (16) , - Salida (18) de la centrifuga (17) adaptada para la fracción líquida tratada en el proceso, - Salida (19) de la centrifuga (17) adaptada para la fracción solida tratada en el proceso, 16- El sistema configurado para la recuperación de nutrientes nitrogenados a partir de residuos de la industria agroalimentaria de acuerdo con la reivindicación anterior, donde los residuos son seleccionados de la lista que consiste en: residuos de industrias alimentarias, lixiviado de vertederos, digestato de plantas de biogás y residuos ganaderos o mezclas de los mismos. 17- El sistema configurado para la recuperación de nutrientes nitrogenados a partir de residuos de la industria agroalimentaria o similar de acuerdo con las reivindicaciones anteriores 15-16, donde el calentamiento de la fase líquida (9) que entra al sistema, es calentado en dos fases, preferiblemente los medios para el precalentamiento del residuo (15) es un intercambiador del tipo espiral y los medios para el calentamiento de residuo (10 ) es un intercambiador tipo carcasa de tubos. 18- Proceso para la obtención de nutrientes nitrogenados, preferiblemente sulfato amónico, a partir de residuos de la agroindustria o similar, mediante el sistema de acuerdo a cualquiera de las reivindicaciones anteriores 15-17 que comprende las etapas: i. proporcionar residuos de la agroindustria, ii. someter los residuos de la etapa anterior a un proceso de calentamiento en dos fases, para proporcionar un residuo a una temperatura de 60-75°C. iii. tratar el residuo líquido obtenido en la fase anterior con una solución alcalina para proporcionar un residuo líquido con un pH entre 7, 5 y 10. iv. extraer los compuestos nitrogenados del residuo líquido de la etapa anterior mediante el uso de una corriente gaseosa con un flujo entre 4.000 m3 de gas /m3 de residuo líquido a tratar a 1.500 m3 gas /m3 de residuo líquido a tratar en una torre de absorción (1) para proporcionar una fase gaseosa rica en compuestos de nitrógeno y una líquida con un 70-85% menos de compuestos nitrogenados respecto al residuo líquido, v. someter dicha fase gaseosa rica en compuestos nitrogenados obtenida en la fase anterior a una etapa de desorción mediante el uso de una corriente acuosa ácida, para obtener una fase líquida que comprende nutrientes nitrogenados, preferiblemente sales de amonio, vi. opcionalmente, la fase líquida obtenida en la etapa (iv) se somete a una etapa de eliminación de los sólidos mediante etapas de coagulación, floculación y centrifugación para obtener un residuo sólido y un líquido, donde el residuo solido comprende un % en peso de sólidos entre el 15-25% y un residuo líquido que al menos contiene un 95% de agua, preferiblemente un 98% de agua. 19- El proceso para la obtención de nutrientes nitrogenados de acuerdo con la reivindicación anterior, donde los residuos de la agroindustria provienen de procesos de digestión anaeróbica, aguas residuales de industrias agroalimentarias, residuos ganaderos y/o lixiviados de vertedero. 20- El proceso para la obtención de nutrientes nitrogenados de acuerdo con las reivindicaciones anteriores 18-19, donde los residuos de la agroindustria de la etapa (i) comprenden un porcentaje en peso de sólidos entre el 1 y 10 % en peso, preferiblemente comprenden un porcentaje de sólidos entre el 2-5 % en peso. 21- El proceso para la obtención de nutrientes nitrogenados de acuerdo con las reivindicaciones anteriores 18-20, donde los residuos de la agroindustria de la etapa (i) comprenden NH3-N en una concentración en peso en el residuo entre 0.1-5 kg/m3. 22- El proceso para la obtención de nutrientes nitrogenados de acuerdo con las reivindicaciones 18-21, donde la fase líquida obtenida en la etapa (v) comprende sulfato amónico en una concentración entre el 30% hasta el 45% en peso.

Los productos y servicios protegidos por este registro son:

B01D 3/00 - B01D 53/14 - B01D 53/18 - B01D 53/54 - B01D 53/78 - B01J 19/30

Descripciones: