- Home /

- Publicaciones de patentes /

- EQUIPO DE TERMOCOMPRESIÓN PARA LA FABRICACIÓN DE PLACAS RECICLABLES DE PANAL DE ABEJA Y PROCEDIMIENTO EMPLEADO CON EL MISMO

Patente nacional por "EQUIPO DE TERMOCOMPRESIÓN PARA LA FABRICACIÓN DE PLACAS RECICLABLES DE PANAL DE ABEJA Y PROCEDIMIENTO EMPLEADO CON EL MISMO"

Este registro ha sido solicitado por

Persona física

a través del representanteEVA TOLEDO ALARCÓN

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 27/12/2021

- Número solicitud:

-

P202131217

- Número publicación:

-

ES2915905

- Fecha de concesión:

-

24/01/2023

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Eva Toledo Alarcón

- Clasificación Internacional de Patentes:

- B29D 99/00,B29C 43/04,B29C 43/56,B29C 69/00,B32B 3/12,B29B 11/12

- Clasificación Internacional de Patentes de la publicación:

- B29D 99/00,B29C 43/04,B29C 43/56,B29C 69/00,B32B 3/12,B29B 11/12

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2915905_B21§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable que incluyen un tejido y un material termoplástico, caracterizado por que comprende una pluralidad de rodillos de tracción (3) , una pluralidad de rodillos de termocompresión (1) calefactados, y una pluralidad de rodillos formadores (2) que presentan unas protuberancias (5) con forma geométrica de medio hexágono; estando dispuestos los rodillos de termocompresión (1) y los rodillos formadores (2) por pares, mientras que el equipo de termocompresión queda definido por: - una zona de calentamiento y prensado en continuo (8) de la lámina (4) que presenta al menos un primer elemento calefactor (6) de radiación infrarroja y unos rodillos de termocompresión (1) , donde la temperatura de la zona de calentamiento y prensado en continuo (8) es igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de enfriamiento (9) de la lámina (4) que presenta un elemento de enfriamiento (7) refrigerado por agua. - una zona de calandrado (10) de la lámina (4) que presenta, al menos, un segundo elemento calefactor (6) de radiación infrarroja a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de moldeo (11) donde se disponen los rodillos formadores (2) a una temperatura inferior a la temperatura de la zona de calandrado (10) . Donde las protuberancias (5) de los rodillos formadores (2) se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores (2) de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina (4) . 2§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que en la zona de calentamiento y prensado en continuo (8) y en la zona de moldeo (11) se aplica una presión de, al menos, 7 MPa. 3§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la velocidad de alimentación de la lámina (4) de material reciclable es de, al menos, 4 m/min. 4§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el tejido de la lámina (4) es un no tejido, un tejido de bajo gramaje con un gramaje entre 40 y 150 g/m2, o un tejido con hilos continuos. 5§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el material termoplástico de la lámina (4) se integra por fibras termoplásticas o por una película termoplástica con un gramaje entre 20 y 75 g/m2. 6§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la placa de panal de abeja obtenida en la zona de moldeo (11) presenta una anchura entre 100 y 200 cm. 7§.- Procedimiento de fabricación de placas reciclables de panal de abeja conforme al equipo de termocompresión de las reivindicaciones 1§ a 6§ caracterizado porque comprende las etapas de: - Alimentación de una lámina (4) que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo (8) mediante los rodillos de tracción (3) . - Calentamiento y prensado de la lámina (4) a una temperatura igual o superior a la temperatura de fusión del material termoplástico, mediante el primer elemento calefactor (6) y los rodillos de termocompresión (1) . - Alimentación de la lámina (4) a la zona de enfriamiento (9) mediante los rodillos de tracción (3) , - Enfriamiento de la lámina (4) mediante el elemento de enfriamiento (7) refrigerado por agua. - Alimentación de la lámina (4) a la zona de calandrado (10) mediante los rodillos de tracción (3) . - Calandrado de la lámina (4) mediante la aplicación de calor y presión con el segundo lemento calefactor (6) a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - Alimentación de la lámina (4) a la zona de moldeo (11) mediante los rodillos formadores (2) . - Enfriamiento y moldeo de la lámina (4) mediante las protuberancias (5) con forma de medio hexágono de los rodillos formadores (2) para la obtención de la placa reciclable de panal de abeja. 8§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) presenta una anchura entre 100 y 200 cm. 9§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante deposición de adhesivo. 10".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante una placa caliente. 11".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que por que se aplica una presión de, al menos, 7 MPa en la etapa de calentamiento y prensado en la zona de calentamiento y prensado en continuo (8) y en la etapa de enfriamiento y moldeo en la zona de moldeo (11) . 12".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la velocidad de alimentación de la lámina (4) al equipo de termocompresión es de, al menos, 4 m/min.

+ ES-2915905_A11§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable que incluyen un tejido y un material termoplástico, caracterizado por que comprende una pluralidad de rodillos de tracción (3) , una pluralidad de rodillos de termocompresión (1) calefactados, y una pluralidad de rodillos formadores (2) que presentan unas protuberancias (5) con forma geométrica de medio hexágono; estando dispuestos los rodillos de termocompresión (1) y los rodillos formadores (2) por pares, mientras que el equipo de termocompresión queda definido por: - una zona de calentamiento y prensado en continuo (8) de la lámina (4) que presenta al menos un primer elemento calefactor (6) de radiación infrarroja y unos rodillos de termocompresión (1) , donde la temperatura de la zona de calentamiento y prensado en continuo (8) es igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de enfriamiento (9) de la lámina (4) que presenta un elemento de enfriamiento (7) refrigerado por agua. - una zona de calandrado (10) de la lámina (4) que presenta, al menos, un segundo elemento calefactor (6) de radiación infrarroja a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de moldeo (11) donde se disponen los rodillos formadores (2) a una temperatura inferior a la temperatura de la zona de calandrado (10) . Donde las protuberancias (5) de los rodillos formadores (2) se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores (2) de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina (4) . 2§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que en la zona de calentamiento y prensado en continuo (8) y en la zona de moldeo (11) se aplica una presión de, al menos, 7 MPa. 3§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la velocidad de alimentación de la lámina (4) de material reciclable es de, al menos, 4 m/min. 4§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el tejido de la lámina (4) es un no tejido, un tejido de bajo gramaje con un gramaje entre 40 y 150 g/m2, o un tejido con hilos continuos. 5§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el material termoplástico de la lámina (4) se integra por fibras termoplásticas o por una película termoplástica con un gramaje entre 20 y 75 g/m2. 6§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la placa de panal de abeja obtenida en la zona de moldeo (11) presenta una anchura entre 100 y 200 cm. 7§.- Procedimiento de fabricación de placas reciclables de panal de abeja conforme al equipo de termocompresión de las reivindicaciones 1§ a 6§ caracterizado porque comprende las etapas de: - Alimentación de una lámina (4) que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo (8) mediante los rodillos de tracción (3) . - Calentamiento y prensado de la lámina (4) a una temperatura igual o superior a la temperatura de fusión del material termoplástico, mediante el primer elemento calefactor (6) y los rodillos de termocompresión (1) . - Alimentación de la lámina (4) a la zona de enfriamiento (9) mediante los rodillos de tracción (3) , - Enfriamiento de la lámina (4) mediante el elemento de enfriamiento (7) refrigerado por agua. - Alimentación de la lámina (4) a la zona de calandrado (10) mediante los rodillos de tracción (3) . - Calandrado de la lámina (4) mediante la aplicación de calor y presión con el segundo lemento calefactor (6) a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - Alimentación de la lámina (4) a la zona de moldeo (11) mediante los rodillos formadores (2) . - Enfriamiento y moldeo de la lámina (4) mediante las protuberancias (5) con forma de medio hexágono de los rodillos formadores (2) para la obtención de la placa reciclable de panal de abeja. 8§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) presenta una anchura entre 100 y 200 cm. 9§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante deposición de adhesivo. 10".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante una placa caliente. 11".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que por que se aplica una presión de, al menos, 7 MPa en la etapa de calentamiento y prensado en la zona de calentamiento y prensado en continuo (8) y en la etapa de enfriamiento y moldeo en la zona de moldeo (11) . 12".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la velocidad de alimentación de la lámina (4) al equipo de termocompresión es de, al menos, 4 m/min.

Los productos y servicios protegidos por este registro son:

B29D 99/00 - B29C 43/04 - B29C 43/56 - B29C 69/00 - B32B 3/12 - B29B 11/12

Descripciones:

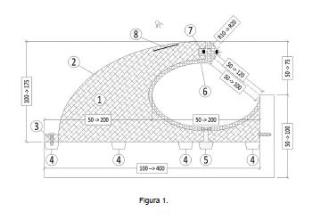

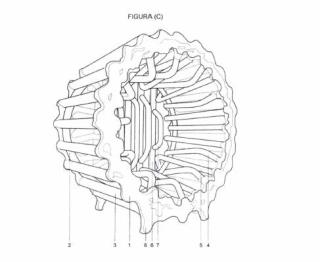

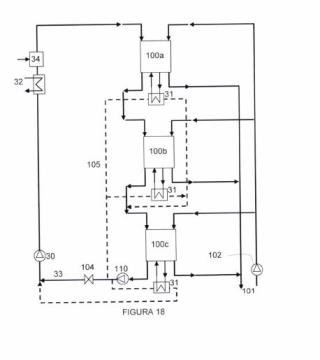

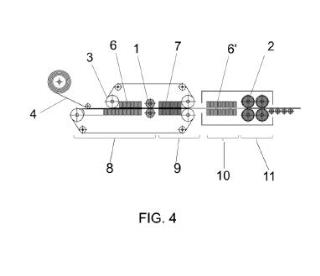

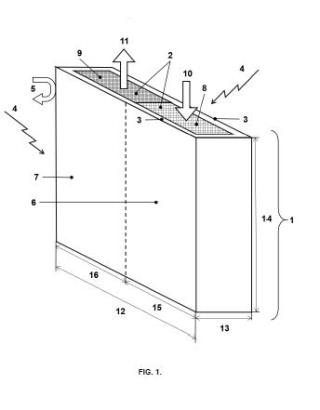

+ ES-2915905_B2 EQUIPO DE TERMOCOMPRESIÓN PARA LA FABRICACIÓN DE PLACAS RECICLABLES DE PANAL DE ABEJA Y PROCEDIMIENTO EMPLEADO CON EL MISMO OBJETO DE LA INVENCIÓN La presente invención se refiere a un equipo de termocompresión mejorado así como al procedimiento para la obtención de placas reciclables de panal de abeja con alta resistencia mecánica, que se fabrican a una elevada velocidad y con un ancho de operación optimizado. De esta forma, el equipo de termocompresión aplica un proceso en continuo mediante una pluralidad de pares de rodillos calefactados y no calefactados y permite la obtención de placas reciclables de panal de abeja con varios tipos de tamaños de apertura de celda a partir de la utilización de distintos materiales, tal como no tejidos de carda fabricados con fibras de diferente naturaleza combinadas con fibras termoplásticas y tejidos de bajo gramaje, así como tejidos híbridos combinados con películas termoplásticas. Ventajosamente, el equipo de termocompresión mejorado permite incrementar la velocidad de operación, así como la obtención de placas reciclables de panal de abeja homogéneas en toda su superficie, lo que se traduce en una resistencia mecánica mejorada. ANTECEDENTES DE LA INVENCIÓN Son conocidas en el estado de la técnica las placas de panal de abeja con altas prestaciones mecánicas como solución constructiva. Sin embargo, estas placas de altas prestaciones mecánicas presentan un coste elevado. Alternativamente, se conocen placas de panal de abeja con un coste económico inferior, que, en contrapartida, ofrecen unas prestaciones mecánicas insuficientes. Por otro lado, las placas de panal de abeja conocidas presentan una gran dificultad de reciclado. En este sentido, entre los materiales comúnmente empleados para la formación de placas de panal de abeja se destaca el aluminio, el vidrio, el papel y el polipropileno. A continuación, se describen brevemente las tecnologías básicas que existen industrialmente de fabricación de las placas de panal de abeja. - Tecnología de expansión de placas de panal de abeja de papel: Básicamente consiste en la aplicación de tiras de adhesivo para la adhesión de capas sucesivas de papel o cartón fino que posteriormente es expandido para la formación de la geometría hexágonal. Estas placas de panal de abeja están limitadas en que no se pueden fabricar con espesores de núcleo elevados y tamaños de celda pequeños. - Tecnología de extrusión de lámina plástica: Este sistema consiste en la extrusión de una lámina fina de 100% polímero termoplástico (mayoritariamente PP) que posteriormente pasa, en estado semifundido, sobre rodillos con vacío y unas protuberancias con geometrías de medio hexágono para la formación de placas con dicha forma de medio hexágono. Seguidamente estas placas son cortadas y dobladas de forma continua de una manera determinada. Este sistema está limitado en cuanto a espesores de núcleo, densidades, polímeros posibles de utilizar y tamaños de celda, además siempre se necesita de un velo de bajo gramaje en las dos caras del panal de abeja para su fabricación. - Tecnología de expansión de placas de panal de abeja de altas prestaciones: Este sistema se requiere una gran experiencia y habilidad por parte del operario en el proceso de fabricación. En esta tecnología se pueden utilizar materiales como papel de Nomex, kevlar, tejido técnico de bajo gramaje de vidrio, cuarzo o carbono. En primer lugar, se aplican tiras de adhesivo para la adhesión de capas sucesivas, de los materiales descritos, que posteriormente es expandido para la formación de la geometría hexagonal. Seguidamente estos bloques son sumergidos en tanques de resina y curados en horno, este proceso de impregnación y curado puede llegar a repetirse varias veces (según requerimientos en servicio hasta 16 veces) . Esta tecnología está limitada a los materiales descritos y debido al alto coste de producción a aplicaciones concretas de altas prestaciones. - Expansión placas de panal de abeja de aluminio: Básicamente consiste en el mismo proceso de pegado y expansión que el anterior, pero sin la necesidad de sumergir en resina y posterior curado, ya que el aluminio mantiene la roma de medio hexágono na vez expandido. Este sistema está limitado en el sentido de que solo puede ser empleado con láminas de aluminio. En base a lo que se ha descrito en los párrafos anteriores, los procesos de fabricación utilizados habitualmente para la formación de placas de panal de abeja impiden la utilización de materiales diferentes de los empleados comúnmente, es decir, las tecnologías de fabricación de placas de panal de abeja están adaptadas a los materiales enumerados anteriormente por lo que no es posible utilizar no tejidos compuestos de fibras de diferente naturaleza y fibras termoplásticas con los equipos conocidos actualmente para la obtención de placas de panal de abeja reciclable. Por otra parte, se conocen equipos de termocompresión en continuo tal como el divulgado en el modelo de utilidad español ES1265289 del solicitante de la presente invención destinados a la obtención de placas de panal de abeja o `honeycombs a partir de láminas reciclables de no tejidos de carda y fibras termoplásticas, donde estos equipos comprenden una pluralidad de rodillos de termocompresión calefactados provistos de protuberancias con forma de medio hexágono. Así, en el equipo de termocompresión del modelo de utilidad ES1265289 se define una zona de moldeo en la que la temperatura es inferior a la temperatura de fusión de la lámina, mientras que la altura de las protuberancias se incrementa de manera gradual para originar la forma de medio hexágono en la lámina. A continuación, se define una zona de unión donde los pares de rodillos presentan una temperatura mayor que la temperatura de fusión de la lámina de material reciclable, y donde la altura de las protuberancias de los pares de rodillos se mantiene constante respecto a la altura máxima del tramo final de la zona de moldeo. Así, en la zona de unión se funden las fibras termoplásticas de la lámina, pasando a continuación a una zona de enfriamiento, donde los pares de rodillos presentan una temperatura inferior a la temperatura de la zona de unión, y la altura de las protuberancias de los pares de rodillos se mantiene constante respecto la zona de unión. Por tanto, se produce en esta zona la fusión de las fibras termoplásticas de la lámina, de manera que el no tejido que inicialmente presenta aspecto y comportamiento textil, pasa a tener una resistencia similar a la del cartón duro o la chapa de madera. Sin embargo, los equipos con la configuración anteriormente descrita no permiten trabajar a alta velocidad, lo que se traduce en mayores costes de operación a la hora de producir a escala industrial, ya que pueden operar a una velocidad máxima de 1 m/min y a un ancho máximo de 15 cm. Otro inconveniente asociado al equipo de termocompresión descrito en el modelo de utilidad ES1265289 es que, durante la operación, existe el riesgo de que el material a termoconformar se apelotone, lo que se traduce en un material en el que las fibras termoplásticas fundidas no se encuentran distribuidas homogéneamente, por lo que la placa de panal de abeja resultante ofrece una resistencia mecánica menor. Estos atascos de material conllevan incluso la necesidad de parar la producción para eliminar el atasco de material. DESCRIPCIÓN DE LA INVENCIÓN El equipo que se preconiza posibilita la obtención de placas de panal de abeja -comúnmente conocidos como `honeycombs - reciclables empleando, además de otras láminas conocidas, láminas de material reciclable. Las láminas de material reciclable están preferentemente integradas por no tejidos compuestos de fibras de diferente naturaleza, tejidos de bajo gramaje o tejidos de hilos continuos en combinación con un material termoplástico, el cual puede estar en forma de fibras o de película termoplástica. En el caso de la lámina integrada por no tejidos, preferentemente, el no tejido supone entre el 20% y el 50% en peso de la composición de la lámina, mientras que el material termoplástico, en forma de fibras, supone entre el 50 y el 80% en peso de la composición de la lámina que alimenta el equipo. De manera preferente, las fibras que integran el no tejido de la lámina presentan longitudes entre 30 y 70 mm, lo que confiere a la placa de panal de abeja reciclable obtenida una elevada resistencia mecánica. Ventajosamente, la utilización de no tejidos, preferentemente fabricados mediante la tecnología de cardado y de air-laid (tecnología que usa aire en lugar de agua) , permite la combinación de fibras de diferente naturaleza como, por ejemplo: - fibras naturales, tales como fibras de lino, algodón, cáñamo, bambú, entre otras - fibras recicladas, tales como fibras recicladas de carbono, aramida, fibras textiles varias, entre otras. El empleo de fibras recicladas redunda en el carácter ecológico del equipo propuesto. - fibras técnicas resistentes al fuego, tales como fibras de aramida, pyrotex ®, kynol ®, entre otras; y fibras de alta resistencia mecánica, tales como fibras de carbono, de aramida o de vidrio entre otras. Por otra parte, cuando la lámina presenta un no tejido, el material termoplástico que se emplea en combinación con el mismo se integra por fibras termoplásticas de polipropileno (en adelante PP) , polietileno (en adelante PE) , poliéster (PET) , poliamida (PA) , ácido poliláctico (PLA) , fibras bicomponente poliester/polietieno o polietileno de alta densidad, entre otras. Las fibras termoplásticas permiten la unión de las diferentes fibras que integran las láminas que alimentan el equipo, mediante la aplicación de temperatura y presión para la formación de placas de panal de abeja con geometría de hexágono. Cabe destacar que el equipo de la presente invención, a diferencia de los equipos conocidos, permite la utilización de láminas integradas por un tejido de bajo gramaje (preferentemente entre 40 y 150 g/m2) . En este caso, el material termoplástico de la lámina se presenta en forma de película termoplástica (con un gramaje preferente de entre 20 y 75 g/m2) , la cual se aplica a ambas caras del tejido de bajo gramaje, originando la lámina que alimenta al equipo de termocompresión propuesto en la presente invención. En este sentido, el equipo de termocompresión de la presente invención permite la fabricación de placas reciclables de panal de abeja, para ello se alimenta el mencionado equipo con láminas de material reciclable que incluyen un tejido y un material termoplástico. El equipo de termocompresión de la invención presenta las siguientes zonas: - una zona de calentamiento y prensado en continuo de la lámina que presenta al menos un primer elemento calefactor de radiación infrarroja y unos rodillos de termocompresión, donde la temperatura de la zona de calentamiento y prensado en continuo es igual o superior a la temperatura de fusión del material termoplástico de a lámina. - una zona de enfriamiento de la lámina que presenta un elemento de enfriamiento refrigerado por agua. - una zona de calandrado de la lámina que presenta, al menos, un segundo elemento calefactor de radiación infrarroja a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina. - una zona de moldeo donde se disponen los rodillos formadores a una temperatura inferior a la temperatura de la zona de calandrado. De esta forma, los rodillos de termocompresión y los rodillos formadores están dispuestos por pares, mientras que los rodillos formadores presentan unas protuberancias con forma geométrica de medio hexágono. Así, las mencionadas protuberancias se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina en el equipo de termocompresión. Ventajosamente, la novedosa configuración del equipo que se preconiza permite asimismo emplear tejidos de hilos continuos en combinación con fibras termoplásticas para confeccionar la lámina que alimenta al equipo. El equipo de termocompresión mejorado de la invención presenta una novedosa configuración que permite incrementar la velocidad de alimentación de la lámina al mencionado equipo de, al menos, 4 m/min. Es decir, se alcanza una producción de placas reciclables de panal de abeja de, al menos, 4 m/min, lo que lo hace idóneo para la producción a escala industrial. Por otro lado, el procedimiento de fabricación de la presente invención posibilita la fabricación de una nueva generación de placas reciclables de panal de abeja o `honeycombs con prestaciones mecánicas optimizadas con relación calidad/precio muy competitivo. Estos nuevos núcleos con geometría de panal de abeja o hexagonal se distinguen de los comerciales, sobre todo, en uno de los materiales base posibles de utilizar para su fabricación, como son los no tejidos (compuestos de fibras de refuerzo y fibras termoplásticas) . La utilización de no tejidos (de carda o air-laid) representa una novedad en este sector, ya que ninguna de las tecnologías actuales de fabricación de núcleos admite ste tipo de formato no tejido. Así, la utilización de velos no tejidos como base posibilita la reducción del coste del producto final, así como también proporciona la posibilidad de utilización de muy distintos materiales de refuerzo. Esto da lugar a la posibilidad de una optimización de coste/rendimiento superior a los `honeycombs comerciales, ya que se puede adaptar la composición del núcleo de manera específica a las características de los requerimientos físico-mecánicos de aplicación en servicio. En este sentido, el procedimiento de fabricación de placas reciclables de panal de abeja de la invención, empleando el equipo de termocompresión detallado anteriormente, está formado por las siguientes etapas: - Alimentación en continuo de una lámina que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo, para lo cual se emplean los rodillos de tracción. - Calentamiento y prensado de la lámina obtenida en la etapa anterior a una temperatura igual o superior a la temperatura de fusión del material termoplástico. Para ello se emplea el primer elemento calefactor y los rodillos de termocompresión. - Alimentación de la lámina obtenida en la etapa anterior a la zona de enfriamiento mediante los rodillos de tracción, - Enfriamiento de la lámina obtenida en la etapa anterior mediante el elemento de enfriamiento refrigerado por agua. - Alimentación de la lámina obtenida en la etapa anterior a la zona de calandrado mediante los rodillos de tracción. - Calandrado de la lámina obtenida en la etapa anterior mediante la aplicación de calor y presión con el segundo elemento calefactor a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina. - Alimentación de la lámina obtenida en la etapa anterior a la zona de moldeo mediante los rodillos formadores. - Enfriamiento y moldeo de la lámina obtenida en la etapa anterior mediante las protuberancias con forma de medio hexágono de los rodillos formadores para la obtención de la placa reciclable de panal de abeja. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para completar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, se acompaña como parte integrante de dicha descripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una representación de los rodillos de termocompresión que integran un equipo de termocompresión conocido. La figura 2.- Muestra una vista frontal en detalle de un ejemplo de rodillos de termocompresión que forman parte de un equipo de termocompresión conocido. La figura 3.- Muestra la lámina obtenida a partir de dos rodillos de termocompresión que forman parte de un equipo de termocompresión conocido. La figura 4.- Muestra un equipo de termocompresión conforme a una realización preferente de la presente invención. La figura 5.- Muestra un detalle de una vista en perspectiva de rodillos formadores dispuestos en la zona de moldeo del equipo de termocompresión representado en la figura anterior. La figura 6.- Muestra una vista frontal del rodillo formador representado en la figura anterior. REALIZACIÓN PREFERENTE DE LA INVENCIÓN Las figuras 3, 4, 5 y 6 muestran una realización preferente del equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable que incluyen un tejido y un material termoplástico Así, el equipo de termocompresión propuesto comprende una pluralidad de rodillos de tracción (3) , una pluralidad de rodillos de termocompresión (1) calefactados, y una pluralidad de rodillos formadores (2) que presentan unas protuberancias (5) con forma geométrica de edio hexágono; estando dispuestos los rodillos de termocompresión (1) y los rodillos formadores (2) por pares, tal y como queda representado en la figura 4. Cabe señalar que en el equipo de termocompresión quedan definidas las siguientes zonas: - una zona de calentamiento y prensado en continuo (8) de la lámina (4) que presenta un elemento de calentamiento integrado por, al menos, un primer elemento calefactor (6) por radiación infrarroja y unos rodillos de termocompresión (1) , donde la temperatura de la zona de calentamiento y prensado en continuo (8) es igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . Preferentemente, en la zona de calentamiento y prensado en continuo (8) se aplica una presión de, al menos, 7MPa. Ventajosamente, al fundir el material termoplástico con una presión de al menos, 7 MPa, se evita que se contraiga la lámina (4) . - una zona de enfriamiento (9) de la lámina (4) que presenta un elemento de enfriamiento (7) refrigerado por agua. Así, se consigue una lámina de menor espesor respecto a la de la lámina (4) alimentada a la zona de calentamiento (8) , y se consigue una repartición homogénea del material termoplástico en toda la extensión de la lámina (4) de no tejido. Esta distribución homogénea se traduce en una placa final con una resistencia mecánica óptima. - una zona de calandrado (10) de la lámina (4) que presenta un elemento de calentamiento integrado por, al menos, un segundo elemento calefactor (6) por radiación de infrarrojos a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . El objetivo de esta etapa es el de fundir ligeramente de nuevo el material termoplástico de la lámina (4) de forma previa a su moldeo para obtener la placa de panal de abeja. - una zona de moldeo (11) donde se disponen los rodillos formadores (2) a una temperatura inferior a la temperatura de la zona de calandrado (10) . Preferentemente, en la zona de moldeo (11) se aplica una presión de, al menos, 7MPa, de forma que los rodillos formadores (2) con la forma de medio hexágono enfrían la lámina (4) , pasando ésta a formato sólido y adquiriendo la estructura de panal de abeja de forma permanente. Las protuberancias (5) de cada par de rodillos ormadores (2) se localizan desfasadamente entre ellas para facilitar la termocompresión de la lámina (4) . Así, para la obtención de una placa reciclable de panal de abeja empleando el equipo de termocompresión mejorado de la presente invención, se sigue el siguiente procedimiento: - Alimentación de una lámina (4) que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo (8) mediante los rodillos de tracción (3) , - Calentamiento y prensado de la lámina (4) a una temperatura igual o superior a la temperatura de fusión del material termoplástico, mediante el primer elemento calefactor (6) y los rodillos de termocompresión (1) . Preferentemente, se aplica una presión de, al menos, 7 MPa en la etapa de calentamiento y prensado en la zona de calentamiento y prensado en continuo (8) . - Alimentación de la lámina (4) a la zona de enfriamiento (9) mediante los rodillos de tracción (3) , - Enfriamiento de la lámina (4) mediante el elemento de enfriamiento (7) , - Alimentación de la lámina (4) a la zona de calandrado (10) mediante los rodillos de tracción (3) , - Calandrado de la lámina (4) mediante la aplicación de calor y presión con el segundo elemento calefactor (6) a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) - Alimentación de la lámina (4) a la zona de moldeo (11) mediante los rodillos formadores (2) - Enfriamiento y moldeo de la lámina (4) mediante las protuberancias (5) con forma de medio hexágono de los rodillos formadores (2) para la obtención de la placa reciclable de panal de abeja. Preferentemente, se aplica una presión de, al menos, 7 MPa en la etapa de enfriamiento y moldeo en la zona de moldeo (11) . Una vez obtenidas las placas de panal de abeja, se procede a una etapa de pegado de las placas para originar el panel con estructura de panal de abeja. Para ello se contempla un proceso de pegado de dos placas mediante deposición de adhesivo, tecnología conocida comúnmente como `labio fusor, consiguiéndose bloques cúbicos de tamaños de hasta 1 m3 al ir combinando parejas de placas. Estos bloques posteriormente son cortados a las edidas deseadas. Alternativamente, la etapa de pegado de dos placas de panal de abeja se realiza mediante placa caliente, que permite prescindir de adhesivos adicionales, ya que el propio material termoplástico presente en la placa de panal de abeja permite el pegado de las placas al calentarlas. Cabe destacar que la incorporación de la zona de calentamiento y prensado en continuo (8) y la zona de enfriamiento (9) resulta de vital importancia para conseguir incrementar la velocidad de producción respecto a los equipos conocidos, así como para como garantizar la homogeneidad de la placa de panal de abeja obtenida. Ello es debido al comportamiento particular de los no tejidos al someterlos a determinadas temperaturas, que impiden aplicar elevadas velocidades de producción en los equipos conocidos que carecen de las citadas zonas (8) y (9) . De esta forma, en las dos primeras zonas (8) y (9) se obtiene una lámina totalmente plana, que posteriormente se conforma con la zona deseada en las zonas (10) y (11) , por lo que la combinación de estas cuatro zonas permite incrementar la velocidad de producción cuando se emplean láminas que comprenden un no tejido y un material termoplástico. Uno de los aspectos novedosos del equipo de termocompresión mejorado de la presente invención radica en la disposición de las protuberancias (5) en los rodillos formadores (2) . En este sentido, tal como se puede observar en las figuras 5 y 6, las protuberancias (5) de los rodillos formadores (2) se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores (2) , de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina (4) . Esta disposición transversal permite asimismo incrementar la velocidad de producción, asegurar la homogeneidad en toda la extensión de la lámina (4) y aprovechar al máximo su superficie, ya que se aprovecha toda su anchura. La disposición novedosa de las protuberancias (5) en los rodillos formadores (2) del equipo de la presente invención genera un efecto muy ventajoso, el cual no podía ser alcanzado con los rodillos conocidos (101) que están representados en las figuras 1, 2 y 3. En este sentido, se observa que en los equipos conocidos, las protuberancias (100) de los odillos formadores (101) se disponen longitudinalmente respecto a la dirección de alimentación de la lámina (102) , tal como se puede observar en la figura 3. Los equipos conocidos están limitados tanto a una velocidad máxima de 1 m/min (esta velocidad se considera muy lenta) como de ancho de formación a 15 cm (a nivel industrial estaria entorno a 10.- 200 cm) , más velocidad de fabricación o mayor ancho de formación resulta muy difícil el procesado hasta el punto de ser prácticamente imposible la fabricación. Sin embargo, en el equipo de termocompresion mejorado de la presente invención, las protuberancias (5) se disponen de forma transversal a la direcciónd de alimentación de la lámina, lo que se traduce en un procedimiento más rápido, eficiente y homogéneo. El equipo de termocompresión de la invención que se propone en la presente solicitud permite trabajar con una velocidad de alimentación de la lámina (4) de material reciclable de, al menos, 4 m/min. Igualmente, cabe señalar que preferentemente el tejido de la lámina (4) es un no tejido, un tejido de bajo gramaje con un gramaje entre 40 y 150 g/m2, o un tejido con hilos continuos, mientras que el material termoplástico de la lámina (4) se integra por fibras termoplásticas o por una película termoplástica con un gramaje entre 20 y 75 g/m2. Finalmente, es necesario señalar que la placa de panal de abeja obtenida en la zona de moldeo (11.- es decir, tras la etapa de enfriamiento y moldeo de la lámina (4.- presenta una anchura entre 100 y 200 cm, obteniéndose una placa reciclable de panal de abeja homogénea con una resistencia mecánica optimizada.

+ ES-2915905_A1 EQUIPO DE TERMOCOMPRESIÓN PARA LA FABRICACIÓN DE PLACAS RECICLABLES DE PANAL DE ABEJA Y PROCEDIMIENTO EMPLEADO CON EL MISMO OBJETO DE LA INVENCIÓN La presente invención se refiere a un equipo de termocompresión mejorado así como al procedimiento para la obtención de placas reciclables de panal de abeja con alta resistencia mecánica, que se fabrican a una elevada velocidad y con un ancho de operación optimizado. De esta forma, el equipo de termocompresión aplica un proceso en continuo mediante una pluralidad de pares de rodillos calefactados y no calefactados y permite la obtención de placas reciclables de panal de abeja con varios tipos de tamaños de apertura de celda a partir de la utilización de distintos materiales, tal como no tejidos de carda fabricados con fibras de diferente naturaleza combinadas con fibras termoplásticas y tejidos de bajo gramaje, así como tejidos híbridos combinados con películas termoplásticas. Ventajosamente, el equipo de termocompresión mejorado permite incrementar la velocidad de operación, así como la obtención de placas reciclables de panal de abeja homogéneas en toda su superficie, lo que se traduce en una resistencia mecánica mejorada. ANTECEDENTES DE LA INVENCIÓN Son conocidas en el estado de la técnica las placas de panal de abeja con altas prestaciones mecánicas como solución constructiva. Sin embargo, estas placas de altas prestaciones mecánicas presentan un coste elevado. Alternativamente, se conocen placas de panal de abeja con un coste económico inferior, que, en contrapartida, ofrecen unas prestaciones mecánicas insuficientes. Por otro lado, las placas de panal de abeja conocidas presentan una gran dificultad de reciclado. En este sentido, entre los materiales comúnmente empleados para la formación de placas de panal de abeja se destaca el aluminio, el vidrio, el papel y el polipropileno. A continuación, se describen brevemente las tecnologías básicas que existen industrialmente de fabricación de las placas de panal de abeja. - Tecnología de expansión de placas de panal de abeja de papel: Básicamente consiste en la aplicación de tiras de adhesivo para la adhesión de capas sucesivas de papel o cartón fino que posteriormente es expandido para la formación de la geometría hexágonal. Estas placas de panal de abeja están limitadas en que no se pueden fabricar con espesores de núcleo elevados y tamaños de celda pequeños. - Tecnología de extrusión de lámina plástica: Este sistema consiste en la extrusión de una lámina fina de 100% polímero termoplástico (mayoritariamente PP) que posteriormente pasa, en estado semifundido, sobre rodillos con vacío y unas protuberancias con geometrías de medio hexágono para la formación de placas con dicha forma de medio hexágono. Seguidamente estas placas son cortadas y dobladas de forma continua de una manera determinada. Este sistema está limitado en cuanto a espesores de núcleo, densidades, polímeros posibles de utilizar y tamaños de celda, además siempre se necesita de un velo de bajo gramaje en las dos caras del panal de abeja para su fabricación. - Tecnología de expansión de placas de panal de abeja de altas prestaciones: Este sistema se requiere una gran experiencia y habilidad por parte del operario en el proceso de fabricación. En esta tecnología se pueden utilizar materiales como papel de Nomex, kevlar, tejido técnico de bajo gramaje de vidrio, cuarzo o carbono. En primer lugar, se aplican tiras de adhesivo para la adhesión de capas sucesivas, de los materiales descritos, que posteriormente es expandido para la formación de la geometría hexagonal. Seguidamente estos bloques son sumergidos en tanques de resina y curados en horno, este proceso de impregnación y curado puede llegar a repetirse varias veces (según requerimientos en servicio hasta 16 veces) . Esta tecnología está limitada a los materiales descritos y debido al alto coste de producción a aplicaciones concretas de altas prestaciones. - Expansión placas de panal de abeja de aluminio: Básicamente consiste en el mismo proceso de pegado y expansión que el anterior, pero sin la necesidad de sumergir en resina y posterior curado, ya que el aluminio mantiene la roma de medio hexágono na vez expandido. Este sistema está limitado en el sentido de que solo puede ser empleado con láminas de aluminio. En base a lo que se ha descrito en los párrafos anteriores, los procesos de fabricación utilizados habitualmente para la formación de placas de panal de abeja impiden la utilización de materiales diferentes de los empleados comúnmente, es decir, las tecnologías de fabricación de placas de panal de abeja están adaptadas a los materiales enumerados anteriormente por lo que no es posible utilizar no tejidos compuestos de fibras de diferente naturaleza y fibras termoplásticas con los equipos conocidos actualmente para la obtención de placas de panal de abeja reciclable. Por otra parte, se conocen equipos de termocompresión en continuo tal como el divulgado en el modelo de utilidad español ES1265289 del solicitante de la presente invención destinados a la obtención de placas de panal de abeja o `honeycombs a partir de láminas reciclables de no tejidos de carda y fibras termoplásticas, donde estos equipos comprenden una pluralidad de rodillos de termocompresión calefactados provistos de protuberancias con forma de medio hexágono. Así, en el equipo de termocompresión del modelo de utilidad ES1265289 se define una zona de moldeo en la que la temperatura es inferior a la temperatura de fusión de la lámina, mientras que la altura de las protuberancias se incrementa de manera gradual para originar la forma de medio hexágono en la lámina. A continuación, se define una zona de unión donde los pares de rodillos presentan una temperatura mayor que la temperatura de fusión de la lámina de material reciclable, y donde la altura de las protuberancias de los pares de rodillos se mantiene constante respecto a la altura máxima del tramo final de la zona de moldeo. Así, en la zona de unión se funden las fibras termoplásticas de la lámina, pasando a continuación a una zona de enfriamiento, donde los pares de rodillos presentan una temperatura inferior a la temperatura de la zona de unión, y la altura de las protuberancias de los pares de rodillos se mantiene constante respecto la zona de unión. Por tanto, se produce en esta zona la fusión de las fibras termoplásticas de la lámina, de manera que el no tejido que inicialmente presenta aspecto y comportamiento textil, pasa a tener una resistencia similar a la del cartón duro o la chapa de madera. Sin embargo, los equipos con la configuración anteriormente descrita no permiten trabajar a alta velocidad, lo que se traduce en mayores costes de operación a la hora de producir a escala industrial, ya que pueden operar a una velocidad máxima de 1 m/min y a un ancho máximo de 15 cm. Otro inconveniente asociado al equipo de termocompresión descrito en el modelo de utilidad ES1265289 es que, durante la operación, existe el riesgo de que el material a termoconformar se apelotone, lo que se traduce en un material en el que las fibras termoplásticas fundidas no se encuentran distribuidas homogéneamente, por lo que la placa de panal de abeja resultante ofrece una resistencia mecánica menor. Estos atascos de material conllevan incluso la necesidad de parar la producción para eliminar el atasco de material. DESCRIPCIÓN DE LA INVENCIÓN El equipo que se preconiza posibilita la obtención de placas de panal de abeja -comúnmente conocidos como `honeycombs - reciclables empleando, además de otras láminas conocidas, láminas de material reciclable. Las láminas de material reciclable están preferentemente integradas por no tejidos compuestos de fibras de diferente naturaleza, tejidos de bajo gramaje o tejidos de hilos continuos en combinación con un material termoplástico, el cual puede estar en forma de fibras o de película termoplástica. En el caso de la lámina integrada por no tejidos, preferentemente, el no tejido supone entre el 20% y el 50% en peso de la composición de la lámina, mientras que el material termoplástico, en forma de fibras, supone entre el 50 y el 80% en peso de la composición de la lámina que alimenta el equipo. De manera preferente, las fibras que integran el no tejido de la lámina presentan longitudes entre 30 y 70 mm, lo que confiere a la placa de panal de abeja reciclable obtenida una elevada resistencia mecánica. Ventajosamente, la utilización de no tejidos, preferentemente fabricados mediante la tecnología de cardado y de air-laid (tecnología que usa aire en lugar de agua) , permite la combinación de fibras de diferente naturaleza como, por ejemplo: - fibras naturales, tales como fibras de lino, algodón, cáñamo, bambú, entre otras - fibras recicladas, tales como fibras recicladas de carbono, aramida, fibras textiles varias, entre otras. El empleo de fibras recicladas redunda en el carácter ecológico del equipo propuesto. - fibras técnicas resistentes al fuego, tales como fibras de aramida, pyrotex ®, kynol ®, entre otras; y fibras de alta resistencia mecánica, tales como fibras de carbono, de aramida o de vidrio entre otras. Por otra parte, cuando la lámina presenta un no tejido, el material termoplástico que se emplea en combinación con el mismo se integra por fibras termoplásticas de polipropileno (en adelante PP) , polietileno (en adelante PE) , poliéster (PET) , poliamida (PA) , ácido poliláctico (PLA) , fibras bicomponente poliester/polietieno o polietileno de alta densidad, entre otras. Las fibras termoplásticas permiten la unión de las diferentes fibras que integran las láminas que alimentan el equipo, mediante la aplicación de temperatura y presión para la formación de placas de panal de abeja con geometría de hexágono. Cabe destacar que el equipo de la presente invención, a diferencia de los equipos conocidos, permite la utilización de láminas integradas por un tejido de bajo gramaje (preferentemente entre 40 y 150 g/m2) . En este caso, el material termoplástico de la lámina se presenta en forma de película termoplástica (con un gramaje preferente de entre 20 y 75 g/m2) , la cual se aplica a ambas caras del tejido de bajo gramaje, originando la lámina que alimenta al equipo de termocompresión propuesto en la presente invención. En este sentido, el equipo de termocompresión de la presente invención permite la fabricación de placas reciclables de panal de abeja, para ello se alimenta el mencionado equipo con láminas de material reciclable que incluyen un tejido y un material termoplástico. El equipo de termocompresión de la invención presenta las siguientes zonas: - una zona de calentamiento y prensado en continuo de la lámina que presenta al menos un primer elemento calefactor de radiación infrarroja y unos rodillos de termocompresión, donde la temperatura de la zona de calentamiento y prensado en continuo es igual o superior a la temperatura de fusión del material termoplástico de a lámina. - una zona de enfriamiento de la lámina que presenta un elemento de enfriamiento refrigerado por agua. - una zona de calandrado de la lámina que presenta, al menos, un segundo elemento calefactor de radiación infrarroja a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina. - una zona de moldeo donde se disponen los rodillos formadores a una temperatura inferior a la temperatura de la zona de calandrado. De esta forma, los rodillos de termocompresión y los rodillos formadores están dispuestos por pares, mientras que los rodillos formadores presentan unas protuberancias con forma geométrica de medio hexágono. Así, las mencionadas protuberancias se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina en el equipo de termocompresión. Ventajosamente, la novedosa configuración del equipo que se preconiza permite asimismo emplear tejidos de hilos continuos en combinación con fibras termoplásticas para confeccionar la lámina que alimenta al equipo. El equipo de termocompresión mejorado de la invención presenta una novedosa configuración que permite incrementar la velocidad de alimentación de la lámina al mencionado equipo de, al menos, 4 m/min. Es decir, se alcanza una producción de placas reciclables de panal de abeja de, al menos, 4 m/min, lo que lo hace idóneo para la producción a escala industrial. Por otro lado, el procedimiento de fabricación de la presente invención posibilita la fabricación de una nueva generación de placas reciclables de panal de abeja o `honeycombs con prestaciones mecánicas optimizadas con relación calidad/precio muy competitivo. Estos nuevos núcleos con geometría de panal de abeja o hexagonal se distinguen de los comerciales, sobre todo, en uno de los materiales base posibles de utilizar para su fabricación, como son los no tejidos (compuestos de fibras de refuerzo y fibras termoplásticas) . La utilización de no tejidos (de carda o air-laid) representa una novedad en este sector, ya que ninguna de las tecnologías actuales de fabricación de núcleos admite ste tipo de formato no tejido. Así, la utilización de velos no tejidos como base posibilita la reducción del coste del producto final, así como también proporciona la posibilidad de utilización de muy distintos materiales de refuerzo. Esto da lugar a la posibilidad de una optimización de coste/rendimiento superior a los `honeycombs comerciales, ya que se puede adaptar la composición del núcleo de manera específica a las características de los requerimientos físico-mecánicos de aplicación en servicio. En este sentido, el procedimiento de fabricación de placas reciclables de panal de abeja de la invención, empleando el equipo de termocompresión detallado anteriormente, está formado por las siguientes etapas: - Alimentación en continuo de una lámina que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo, para lo cual se emplean los rodillos de tracción. - Calentamiento y prensado de la lámina obtenida en la etapa anterior a una temperatura igual o superior a la temperatura de fusión del material termoplástico. Para ello se emplea el primer elemento calefactor y los rodillos de termocompresión. - Alimentación de la lámina obtenida en la etapa anterior a la zona de enfriamiento mediante los rodillos de tracción, - Enfriamiento de la lámina obtenida en la etapa anterior mediante el elemento de enfriamiento refrigerado por agua. - Alimentación de la lámina obtenida en la etapa anterior a la zona de calandrado mediante los rodillos de tracción. - Calandrado de la lámina obtenida en la etapa anterior mediante la aplicación de calor y presión con el segundo elemento calefactor a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina. - Alimentación de la lámina obtenida en la etapa anterior a la zona de moldeo mediante los rodillos formadores. - Enfriamiento y moldeo de la lámina obtenida en la etapa anterior mediante las protuberancias con forma de medio hexágono de los rodillos formadores para la obtención de la placa reciclable de panal de abeja. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para completar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, se acompaña como parte integrante de dicha descripción, un juego de planos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una representación de los rodillos de termocompresión que integran un equipo de termocompresión conocido. La figura 2.- Muestra una vista frontal en detalle de un ejemplo de rodillos de termocompresión que forman parte de un equipo de termocompresión conocido. La figura 3.- Muestra la lámina obtenida a partir de dos rodillos de termocompresión que forman parte de un equipo de termocompresión conocido. La figura 4.- Muestra un equipo de termocompresión conforme a una realización preferente de la presente invención. La figura 5.- Muestra un detalle de una vista en perspectiva de rodillos formadores dispuestos en la zona de moldeo del equipo de termocompresión representado en la figura anterior. La figura 6.- Muestra una vista frontal del rodillo formador representado en la figura anterior. REALIZACIÓN PREFERENTE DE LA INVENCIÓN Las figuras 3, 4, 5 y 6 muestran una realización preferente del equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable que incluyen un tejido y un material termoplástico Así, el equipo de termocompresión propuesto comprende una pluralidad de rodillos de tracción (3) , una pluralidad de rodillos de termocompresión (1) calefactados, y una pluralidad de rodillos formadores (2) que presentan unas protuberancias (5) con forma geométrica de edio hexágono; estando dispuestos los rodillos de termocompresión (1) y los rodillos formadores (2) por pares, tal y como queda representado en la figura 4. Cabe señalar que en el equipo de termocompresión quedan definidas las siguientes zonas: - una zona de calentamiento y prensado en continuo (8) de la lámina (4) que presenta un elemento de calentamiento integrado por, al menos, un primer elemento calefactor (6) por radiación infrarroja y unos rodillos de termocompresión (1) , donde la temperatura de la zona de calentamiento y prensado en continuo (8) es igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . Preferentemente, en la zona de calentamiento y prensado en continuo (8) se aplica una presión de, al menos, 7MPa. Ventajosamente, al fundir el material termoplástico con una presión de al menos, 7 MPa, se evita que se contraiga la lámina (4) . - una zona de enfriamiento (9) de la lámina (4) que presenta un elemento de enfriamiento (7) refrigerado por agua. Así, se consigue una lámina de menor espesor respecto a la de la lámina (4) alimentada a la zona de calentamiento (8) , y se consigue una repartición homogénea del material termoplástico en toda la extensión de la lámina (4) de no tejido. Esta distribución homogénea se traduce en una placa final con una resistencia mecánica óptima. - una zona de calandrado (10) de la lámina (4) que presenta un elemento de calentamiento integrado por, al menos, un segundo elemento calefactor (6) por radiación de infrarrojos a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . El objetivo de esta etapa es el de fundir ligeramente de nuevo el material termoplástico de la lámina (4) de forma previa a su moldeo para obtener la placa de panal de abeja. - una zona de moldeo (11) donde se disponen los rodillos formadores (2) a una temperatura inferior a la temperatura de la zona de calandrado (10) . Preferentemente, en la zona de moldeo (11) se aplica una presión de, al menos, 7MPa, de forma que los rodillos formadores (2) con la forma de medio hexágono enfrían la lámina (4) , pasando ésta a formato sólido y adquiriendo la estructura de panal de abeja de forma permanente. Las protuberancias (5) de cada par de rodillos ormadores (2) se localizan desfasadamente entre ellas para facilitar la termocompresión de la lámina (4) . Así, para la obtención de una placa reciclable de panal de abeja empleando el equipo de termocompresión mejorado de la presente invención, se sigue el siguiente procedimiento: - Alimentación de una lámina (4) que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo (8) mediante los rodillos de tracción (3) , - Calentamiento y prensado de la lámina (4) a una temperatura igual o superior a la temperatura de fusión del material termoplástico, mediante el primer elemento calefactor (6) y los rodillos de termocompresión (1) . Preferentemente, se aplica una presión de, al menos, 7 MPa en la etapa de calentamiento y prensado en la zona de calentamiento y prensado en continuo (8) . - Alimentación de la lámina (4) a la zona de enfriamiento (9) mediante los rodillos de tracción (3) , - Enfriamiento de la lámina (4) mediante el elemento de enfriamiento (7) , - Alimentación de la lámina (4) a la zona de calandrado (10) mediante los rodillos de tracción (3) , - Calandrado de la lámina (4) mediante la aplicación de calor y presión con el segundo elemento calefactor (6) a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) - Alimentación de la lámina (4) a la zona de moldeo (11) mediante los rodillos formadores (2) - Enfriamiento y moldeo de la lámina (4) mediante las protuberancias (5) con forma de medio hexágono de los rodillos formadores (2) para la obtención de la placa reciclable de panal de abeja. Preferentemente, se aplica una presión de, al menos, 7 MPa en la etapa de enfriamiento y moldeo en la zona de moldeo (11) . Una vez obtenidas las placas de panal de abeja, se procede a una etapa de pegado de las placas para originar el panel con estructura de panal de abeja. Para ello se contempla un proceso de pegado de dos placas mediante deposición de adhesivo, tecnología conocida comúnmente como `labio fusor, consiguiéndose bloques cúbicos de tamaños de hasta 1 m3 al ir combinando parejas de placas. Estos bloques posteriormente son cortados a las edidas deseadas. Alternativamente, la etapa de pegado de dos placas de panal de abeja se realiza mediante placa caliente, que permite prescindir de adhesivos adicionales, ya que el propio material termoplástico presente en la placa de panal de abeja permite el pegado de las placas al calentarlas. Cabe destacar que la incorporación de la zona de calentamiento y prensado en continuo (8) y la zona de enfriamiento (9) resulta de vital importancia para conseguir incrementar la velocidad de producción respecto a los equipos conocidos, así como para como garantizar la homogeneidad de la placa de panal de abeja obtenida. Ello es debido al comportamiento particular de los no tejidos al someterlos a determinadas temperaturas, que impiden aplicar elevadas velocidades de producción en los equipos conocidos que carecen de las citadas zonas (8) y (9) . De esta forma, en las dos primeras zonas (8) y (9) se obtiene una lámina totalmente plana, que posteriormente se conforma con la zona deseada en las zonas (10) y (11) , por lo que la combinación de estas cuatro zonas permite incrementar la velocidad de producción cuando se emplean láminas que comprenden un no tejido y un material termoplástico. Uno de los aspectos novedosos del equipo de termocompresión mejorado de la presente invención radica en la disposición de las protuberancias (5) en los rodillos formadores (2) . En este sentido, tal como se puede observar en las figuras 5 y 6, las protuberancias (5) de los rodillos formadores (2) se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores (2) , de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina (4) . Esta disposición transversal permite asimismo incrementar la velocidad de producción, asegurar la homogeneidad en toda la extensión de la lámina (4) y aprovechar al máximo su superficie, ya que se aprovecha toda su anchura. La disposición novedosa de las protuberancias (5) en los rodillos formadores (2) del equipo de la presente invención genera un efecto muy ventajoso, el cual no podía ser alcanzado con los rodillos conocidos (101) que están representados en las figuras 1, 2 y 3. En este sentido, se observa que en los equipos conocidos, las protuberancias (100) de los odillos formadores (101) se disponen longitudinalmente respecto a la dirección de alimentación de la lámina (102) , tal como se puede observar en la figura 3. Los equipos conocidos están limitados tanto a una velocidad máxima de 1 m/min (esta velocidad se considera muy lenta) como de ancho de formación a 15 cm (a nivel industrial estaria entorno a 10.- 200 cm) , más velocidad de fabricación o mayor ancho de formación resulta muy difícil el procesado hasta el punto de ser prácticamente imposible la fabricación. Sin embargo, en el equipo de termocompresion mejorado de la presente invención, las protuberancias (5) se disponen de forma transversal a la direcciónd de alimentación de la lámina, lo que se traduce en un procedimiento más rápido, eficiente y homogéneo. El equipo de termocompresión de la invención que se propone en la presente solicitud permite trabajar con una velocidad de alimentación de la lámina (4) de material reciclable de, al menos, 4 m/min. Igualmente, cabe señalar que preferentemente el tejido de la lámina (4) es un no tejido, un tejido de bajo gramaje con un gramaje entre 40 y 150 g/m2, o un tejido con hilos continuos, mientras que el material termoplástico de la lámina (4) se integra por fibras termoplásticas o por una película termoplástica con un gramaje entre 20 y 75 g/m2. Finalmente, es necesario señalar que la placa de panal de abeja obtenida en la zona de moldeo (11.- es decir, tras la etapa de enfriamiento y moldeo de la lámina (4.- presenta una anchura entre 100 y 200 cm, obteniéndose una placa reciclable de panal de abeja homogénea con una resistencia mecánica optimizada.

Publicaciones:

ES2915905 (27/06/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2915905 (31/01/2023) - B2 Patente de invención con examen

Eventos:

En fecha 27/12/2021 se realizó Registro Instancia de Solicitud

En fecha 30/12/2021 se realizó Admisión a Trámite

En fecha 30/12/2021 se realizó Aceptación Tramitación CAP

En fecha 30/12/2021 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 20/01/2022 se realizó Superado examen de oficio

En fecha 17/06/2022 se realizó Realizado IET

En fecha 20/06/2022 se realizó 1109P_Comunicación Traslado del IET

En fecha 27/06/2022 se realizó Publicación Solicitud

En fecha 27/06/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 29/06/2022 se realizó PETEX_Petición de examen sustantivo

En fecha 29/06/2022 se realizó 5215P_Observaciones del solicitante al IET, Opinión Escrita y/o alegaciones a observaciones de terceros

En fecha 06/07/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 16/01/2023 se realizó No existen objeciones a la concesión de la solicitud

En fecha 16/01/2023 se realizó Finalización de Examen Sustantivo

En fecha 16/01/2023 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 20/01/2023 se realizó Publicación finalización de examen sustantivo

En fecha 24/01/2023 se realizó Concesión con examen sustantivo

En fecha 24/01/2023 se realizó Entrega título

En fecha 24/01/2023 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 31/01/2023 se realizó Publicación concesión Patente

En fecha 31/01/2023 se realizó Publicación Folleto Concesión

En fecha 31/07/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

27/12/2021 - Pago Tasas IET

11/01/2024 - Pago 03 Anualidad

+ ES-2915905_B21§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable que incluyen un tejido y un material termoplástico, caracterizado por que comprende una pluralidad de rodillos de tracción (3) , una pluralidad de rodillos de termocompresión (1) calefactados, y una pluralidad de rodillos formadores (2) que presentan unas protuberancias (5) con forma geométrica de medio hexágono; estando dispuestos los rodillos de termocompresión (1) y los rodillos formadores (2) por pares, mientras que el equipo de termocompresión queda definido por: - una zona de calentamiento y prensado en continuo (8) de la lámina (4) que presenta al menos un primer elemento calefactor (6) de radiación infrarroja y unos rodillos de termocompresión (1) , donde la temperatura de la zona de calentamiento y prensado en continuo (8) es igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de enfriamiento (9) de la lámina (4) que presenta un elemento de enfriamiento (7) refrigerado por agua. - una zona de calandrado (10) de la lámina (4) que presenta, al menos, un segundo elemento calefactor (6) de radiación infrarroja a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de moldeo (11) donde se disponen los rodillos formadores (2) a una temperatura inferior a la temperatura de la zona de calandrado (10) . Donde las protuberancias (5) de los rodillos formadores (2) se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores (2) de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina (4) . 2§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que en la zona de calentamiento y prensado en continuo (8) y en la zona de moldeo (11) se aplica una presión de, al menos, 7 MPa. 3§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la velocidad de alimentación de la lámina (4) de material reciclable es de, al menos, 4 m/min. 4§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el tejido de la lámina (4) es un no tejido, un tejido de bajo gramaje con un gramaje entre 40 y 150 g/m2, o un tejido con hilos continuos. 5§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el material termoplástico de la lámina (4) se integra por fibras termoplásticas o por una película termoplástica con un gramaje entre 20 y 75 g/m2. 6§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la placa de panal de abeja obtenida en la zona de moldeo (11) presenta una anchura entre 100 y 200 cm. 7§.- Procedimiento de fabricación de placas reciclables de panal de abeja conforme al equipo de termocompresión de las reivindicaciones 1§ a 6§ caracterizado porque comprende las etapas de: - Alimentación de una lámina (4) que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo (8) mediante los rodillos de tracción (3) . - Calentamiento y prensado de la lámina (4) a una temperatura igual o superior a la temperatura de fusión del material termoplástico, mediante el primer elemento calefactor (6) y los rodillos de termocompresión (1) . - Alimentación de la lámina (4) a la zona de enfriamiento (9) mediante los rodillos de tracción (3) , - Enfriamiento de la lámina (4) mediante el elemento de enfriamiento (7) refrigerado por agua. - Alimentación de la lámina (4) a la zona de calandrado (10) mediante los rodillos de tracción (3) . - Calandrado de la lámina (4) mediante la aplicación de calor y presión con el segundo lemento calefactor (6) a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - Alimentación de la lámina (4) a la zona de moldeo (11) mediante los rodillos formadores (2) . - Enfriamiento y moldeo de la lámina (4) mediante las protuberancias (5) con forma de medio hexágono de los rodillos formadores (2) para la obtención de la placa reciclable de panal de abeja. 8§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) presenta una anchura entre 100 y 200 cm. 9§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante deposición de adhesivo. 10".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante una placa caliente. 11".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que por que se aplica una presión de, al menos, 7 MPa en la etapa de calentamiento y prensado en la zona de calentamiento y prensado en continuo (8) y en la etapa de enfriamiento y moldeo en la zona de moldeo (11) . 12".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la velocidad de alimentación de la lámina (4) al equipo de termocompresión es de, al menos, 4 m/min.

+ ES-2915905_A11§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable que incluyen un tejido y un material termoplástico, caracterizado por que comprende una pluralidad de rodillos de tracción (3) , una pluralidad de rodillos de termocompresión (1) calefactados, y una pluralidad de rodillos formadores (2) que presentan unas protuberancias (5) con forma geométrica de medio hexágono; estando dispuestos los rodillos de termocompresión (1) y los rodillos formadores (2) por pares, mientras que el equipo de termocompresión queda definido por: - una zona de calentamiento y prensado en continuo (8) de la lámina (4) que presenta al menos un primer elemento calefactor (6) de radiación infrarroja y unos rodillos de termocompresión (1) , donde la temperatura de la zona de calentamiento y prensado en continuo (8) es igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de enfriamiento (9) de la lámina (4) que presenta un elemento de enfriamiento (7) refrigerado por agua. - una zona de calandrado (10) de la lámina (4) que presenta, al menos, un segundo elemento calefactor (6) de radiación infrarroja a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - una zona de moldeo (11) donde se disponen los rodillos formadores (2) a una temperatura inferior a la temperatura de la zona de calandrado (10) . Donde las protuberancias (5) de los rodillos formadores (2) se disponen en hileras continuas distribuidas sobre la superficie de los rodillos formadores (2) de forma que dichas hileras se disponen transversalmente respecto la dirección de alimentación de la lámina (4) . 2§.- Equipo de termocompresión para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que en la zona de calentamiento y prensado en continuo (8) y en la zona de moldeo (11) se aplica una presión de, al menos, 7 MPa. 3§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la velocidad de alimentación de la lámina (4) de material reciclable es de, al menos, 4 m/min. 4§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el tejido de la lámina (4) es un no tejido, un tejido de bajo gramaje con un gramaje entre 40 y 150 g/m2, o un tejido con hilos continuos. 5§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que el material termoplástico de la lámina (4) se integra por fibras termoplásticas o por una película termoplástica con un gramaje entre 20 y 75 g/m2. 6§.- Equipo de termocompresión mejorado para la fabricación de placas reciclables de panal de abeja de los que se alimentan con láminas (4) de material reciclable, según reivindicación 1§, caracterizado por que la placa de panal de abeja obtenida en la zona de moldeo (11) presenta una anchura entre 100 y 200 cm. 7§.- Procedimiento de fabricación de placas reciclables de panal de abeja conforme al equipo de termocompresión de las reivindicaciones 1§ a 6§ caracterizado porque comprende las etapas de: - Alimentación de una lámina (4) que incluye un tejido y un material termoplástico a la zona de calentamiento y prensado en continuo (8) mediante los rodillos de tracción (3) . - Calentamiento y prensado de la lámina (4) a una temperatura igual o superior a la temperatura de fusión del material termoplástico, mediante el primer elemento calefactor (6) y los rodillos de termocompresión (1) . - Alimentación de la lámina (4) a la zona de enfriamiento (9) mediante los rodillos de tracción (3) , - Enfriamiento de la lámina (4) mediante el elemento de enfriamiento (7) refrigerado por agua. - Alimentación de la lámina (4) a la zona de calandrado (10) mediante los rodillos de tracción (3) . - Calandrado de la lámina (4) mediante la aplicación de calor y presión con el segundo lemento calefactor (6) a una temperatura igual o superior a la temperatura de fusión del material termoplástico de la lámina (4) . - Alimentación de la lámina (4) a la zona de moldeo (11) mediante los rodillos formadores (2) . - Enfriamiento y moldeo de la lámina (4) mediante las protuberancias (5) con forma de medio hexágono de los rodillos formadores (2) para la obtención de la placa reciclable de panal de abeja. 8§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) presenta una anchura entre 100 y 200 cm. 9§.- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7§ caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante deposición de adhesivo. 10".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la placa de panal de abeja obtenida en la etapa de enfriamiento y moldeo de la lámina (4) se somete a una etapa de pegado a otra placa de panal de abeja mediante una placa caliente. 11".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que por que se aplica una presión de, al menos, 7 MPa en la etapa de calentamiento y prensado en la zona de calentamiento y prensado en continuo (8) y en la etapa de enfriamiento y moldeo en la zona de moldeo (11) . 12".- Procedimiento de fabricación de placas reciclables de panal de abeja según reivindicación 7"caracterizado por que la velocidad de alimentación de la lámina (4) al equipo de termocompresión es de, al menos, 4 m/min.

Los productos y servicios protegidos por este registro son:

B29D 99/00 - B29C 43/04 - B29C 43/56 - B29C 69/00 - B32B 3/12 - B29B 11/12

Descripciones: