- Home /

- Publicaciones de patentes /

- RECINTO BLINDADO, PORTÁTIL, MODULAR, PROCEDIMIENTOS DE CONSTRUCCIÓN DEL RECINTO Y DE FABRICACIÓN DE LOS PANELES BLINDADOS EMPLEADOS PARA SU CONSTRUCCIÓN Y USOS

Patente nacional por "RECINTO BLINDADO, PORTÁTIL, MODULAR, PROCEDIMIENTOS DE CONSTRUCCIÓN DEL RECINTO Y DE FABRICACIÓN DE LOS PANELES BLINDADOS EMPLEADOS PARA SU CONSTRUCCIÓN Y USOS"

Este registro ha sido solicitado por

Persona física

Contacto

- Estado: A punto de caducar

- País:

- España

- Fecha solicitud:

- 20/05/2022

- Número solicitud:

-

P202230433

- Número publicación:

-

ES2956832

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

- Clasificación Internacional de Patentes:

- G21F 7/00,G21F 5/04,G21F 1/12,G21F 5/12

- Clasificación Internacional de Patentes de la publicación:

- G21F 7/00,G21F 5/04,G21F 1/12,G21F 5/12

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

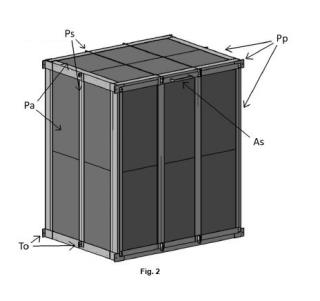

+ ES-2956832_A11. Recinto blindado, portátil, para aplicaciones que usen radiación ionizante, diseñado a base de paneles modulares fabricados a partir de materiales reciclados, que comprende: a) Una estructura portante compuesta por 26 perfiles metálicos huecos, 12 estructurales y 14 de refuerzo en forma de H o T, que sirven de guía para el montaje de los paneles modulares que componen las paredes del recinto. b) 34 paneles modulares que componen las paredes del recinto, dos de ellos intercambiables para adaptar el recinto a la fuente de radiación a emplear, compuestos por la unión de dos o más paneles blindados construidos por tres capas a modo de sándwich, donde las dos capas exteriores están fabricadas a partir de la fracción polimérica obtenida del reciclaje de cables eléctricos y la capa central está compuesta por láminas del material atenuante a base de aleación de plomo que incorporan las películas radiográficas una vez retirado el papel que está adherido en la cara inferior de la lámina. 2. Recinto, según reivindicación 1, caracterizado por que los paneles blindados que conforman cada uno de los paneles modulares van unidos entre sí mediante adhesivo para polímeros, hasta alcanzar el espesor necesario que aporte un nivel de atenuación del riesgo radiológico adecuado. 3. Recinto, según reivindicaciones 1 y 2, caracterizado por que los paneles blindados que conforman los paneles modulares laterales del recinto se colocan levemente desplazados entre si, para formar una estructura machihembrada (figura 12 a) . 4. Recinto, según reivindicaciones 1 y 2, caracterizado por que los paneles blindados que conforman los paneles modulares horizontales del recinto van unidos entre ellos mediante un corte en forma de solape. (figura 13) . 5. Recinto, según reivindicaciones 1 a 4, caracterizado por que los perfiles cuentan con hendiduras tanto en la parte vertical, para colocación de los paneles verticales gracias a su estructura machihembrada, como en la parte orizontal para soportar sobre ellos los paneles horizontales que se unen entre sí con el corte en forma de solape. 6. Recinto, según reivindicaciones 1 a 5, caracterizado por que una de las paredes laterales del recinto está articulada a modo de puerta abatible, de manera que tirando de una maneta o asa situada en el perfil superior de una de las caras del recinto se abate la pared al completo, quedando accesible todo el interior del recinto (ver figura 8a) . 7. Recinto, según reivindicación 6, caracterizado por que el abatimiento de la puerta se consigue mediante las uniones atornilladas inferiores de los dos perfiles centrales que actúan de bisagra o charnela (figura 8b) . 8. Recinto, según reivindicación 1, caracterizado por que uno de los paneles modulares intercambiables está configurado para la utilización del recinto con un equipo de rayos X, para lo cual dispone de un agujero de diámetro idéntico al del tubo que es necesario introducir en el recinto de manera que este siga estando cerrado por todos lados. 9. Recinto, según reivindicación 1, caracterizado por que cuenta con una abrazadera metálica (A1) unida a los perfiles centrales del techo del recinto para sujetar el tubo que es necesario introducir en el recinto cuando la fuente de radiación empleada es un equipo de rayos X (Figura 11a y 11b) . 10. Recinto, según reivindicaciones 1, 8 y 9, caracterizado por que la sujeción del tubo en el interior del recinto, cuando la fuente de radiación empleada es un equipo de rayos X, se realiza con dos puntos de apoyo formados por el agujero que presenta el panel intercambiable a través del cual discurre y de la abrazadera metálica sujeta a los perfiles centrales del techo del recinto (Figura 11a, 11b y 11c) . 11. Recinto, según reivindicaciones 1, 8, 9 y 10, caracterizado por que para tapar los huecos que quedan en la unión del orificio del panel vertical intercambiable y el perímetro del tubo de rayos X, cuenta con un accesorio circular o prensaestopas (A2) fabricado en material blindado garantizando además la sujeción de éste (Figura 12b) . 12. Recinto, según reivindicación 1, caracterizado por que uno de los paneles intercambiables está configurado para la utilización del recinto con un equipo de rayos gamma, para lo cual dispone de un agujero de diámetro igual a la envolvente de las dos mangueras del telemando (Figura 11d) . 13. Recinto, según reivindicaciones 1 y 12, caracterizado por que para tapar los huecos que quedan en la unión del orificio de la plancha y el perímetro de las mangueras del telemando, se utiliza un accesorio circular o prensaestopas (A3) fabricado en material blindado garantizando también la sujeción de éste (Figura 12b) . 14. Procedimiento de construcción del recinto, según reivindicaciones anteriores, que comprende las siguientes etapas: a) Montaje de uno de los vértices inferiores del recinto, compuesto por dos perfiles laterales horizontales con un perfil vertical formando una primera esquina. b) Montaje del resto de esquinas inferiores del recinto. c) Montaje de los dos perfiles centrales de la base del recinto. d) Montaje de los paneles horizontales inferiores que conforman el suelo del recinto. e) Montaje de los perfiles centrales laterales y traseros, uno a cada lado y dos en la parte posterior. f) Montaje de paneles laterales y traseros, situándolos encima de los raíles que quedan entre las uniones de los perfiles. g) Montaje del perfil inferior para puerta abatible. h) Montaje de perfiles verticales para puerta abatible. i) Montaje de paneles verticales de la puerta abatible. j) Montaje de perfiles horizontales superiores. k) Montaje de perfil superior de puerta abatible. l) Montaje de perfiles centrarles superiores. m) Montaje de abrazadera de sujeción del tubo de Rayos X. n) Montaje de accesorio para telemando si se usan Rayos gamma. o) Montaje de paneles horizontales superiores, situándolos en los raíles de los perfiles superiores. 15. Procedimiento de fabricación paneles blindados, empleados en la construcción de los paneles modulares del recinto blindado, según reivindicación 1, que comprende las siguientes etapas: a) Triturar y tamizar la fracción polimérica de cables eléctricos desechados hasta conseguir una granulometría promedio de 4mm gránulos. b) Mezclar al 50% la fracción polimérica, con una resina de poliuretano (PU) . c) Colocar una primera capa de la fracción polimérica+PU vertiéndola en un molde hasta alcanzar una altura de entre 3, 5 y 4 mm en toda la extensión del molde. e) Insertar las láminas de aleación de plomo en toda la extensión del molde hasta alcanzar una altura de 2-2, 5mm aproximadamente. f) Colocar la tercera capa de la fracción polimérica+PU hasta alcanzar una altura de entre 3 y 3, 5mm aproximadamente. g) Cerrar el molde y proceder al proceso de prensado por compresión con ayuda de una fuente térmica que favorezca la polimerización de materiales y aglutinantes hasta un punto en el que se queda unido por compresión, al tiempo que se produce la eliminación del sobrante de PU. 16. Uso del recinto blindado, según reivindicaciones 1 a 7 y 15, a modo de cajón blindado para el transporte del equipo gammagráfico en vehículos para su desplazamiento de la delegación propietaria del equipo hasta el emplazamiento de la inspección, empleando para ello 4 paneles blindados. 17. Uso del recinto blindado, según reivindicaciones 1 a 7 y 15, para almacenamiento temporal a pie de obra del equipo gammagráfico, empleando para ello 8 paneles blindados. 18. Uso de los paneles blindados, compuestos por tres capas a modo de sándwich, donde las dos capas exteriores están fabricadas a partir de la fracción polimérica obtenida del reciclaje de cables eléctricos y la capa central está compuesta por láminas del material atenuante a base de una aleación de plomo, que protegen las películas radiográficas una vez retirado el papel adherido en la cara posterior de la lámina, obtenidos según procedimiento ecogido en reivindicación 15, como barrera para refugio en campo en inspecciones radiográficas llevadas cabo en campo abierto.

Los productos y servicios protegidos por este registro son:

G21F 7/00 - G21F 5/04 - G21F 1/12 - G21F 5/12

Descripciones: