- Home /

- Publicaciones de patentes /

- Método de producción de ácido parafórmico

Patente nacional por "Método de producción de ácido parafórmico"

Este registro ha sido solicitado por

Persona física

a través del representanteANA LORENTE BERGES

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 21/12/2020

- Número solicitud:

-

P202031278

- Número publicación:

-

ES2915329

- Fecha de concesión:

-

08/06/2023

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Ana Lorente Berges

- Clasificación Internacional de Patentes:

- C07C 51/235

- Clasificación Internacional de Patentes de la publicación:

- C07C 51/235

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2915329_A11. Un método para preparar ácido parafórmico, que comprende: evaporar el paraformaldehído a vapores en un evaporador a una temperatura que varía de 90 a 100 grados; oxidar paraformaldehído a ácido fórmico en un primer reactor, utilizando un catalizador de alúmina y aire a una temperatura de 100 grados; y polimerizar ácido fórmico en ácido parafórmico en un segundo reactor utilizando trietilamina y carboximetilcelulosa de sodio a una temperatura de 100 grados; donde, la tasa de conversión de paraformaldehído a ácido parafórmico es de aproximadamente 96.- 98%. 2. El método para preparar ácido parafórmico de la reivindicación 1, en el que el caudal de aire es 0, 25 m3/h. 3. El método para preparar ácido parafórmico de la reivindicación 1, en el que la concentración de materia prima de paraformaldehído es superior al 95%. 4. El método para preparar ácido parafórmico de la reivindicación 1, en el que el primer reactor es un reactor tubular en forma de U con un diámetro interno de 25 mm y una altura del lecho de catalizador de 5 m. 5. El método para preparar ácido parafórmico de la reivindicación 1, en el que se bombean trietilamina y carboximetilcelulosa de sodio al segundo reactor a través de una bomba y se agitan a 100 grados durante 10 minutos con una velocidad de 50 rpm. 6. El método para preparar ácido parafórmico de la reivindicación 1, en donde la mezcla de ácido parafórmico generada en el segundo reactor entra en un enfriador secundario en una primera etapa de condensación para enfriar el vapor con agua condensada. 7. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico se condensa a -8 grados en una segunda etapa de condensación, bajo la acción de un refrigerante. 8. El método para preparar ácido parafórmico de la reivindicación 1, donde el ácido parafórmico producido se caracteriza usando cromatografía líquida de alta resolución (HPLC) para detectar el contenido y corrosividad del ácido parafórmico. 9. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico producido se caracteriza usando una concentración inhibidora mínima (MIC) para probar la capacidad antibacteriana y el grado de polimerización del ácido parafórmico.

+ ES-2915329_B21. Un método para preparar ácido parafórmico, que comprende: evaporar el paraformaldehído a vapores en un evaporador a una temperatura que varía de 90 a 100 grados; oxidar paraformaldehído a ácido fórmico en un primer reactor, utilizando un catalizador de alúmina y aire a una temperatura de 100 grados; y polimerizar ácido fórmico en ácido parafórmico en un segundo reactor utilizando trietilamina y carboximetilcelulosa de sodio a una temperatura de 100 grados; donde, la tasa de conversión de paraformaldehído a ácido parafórmico es de aproximadamente 96.- 98%. 2. El método para preparar ácido parafórmico de la reivindicación 1, en el que el caudal de aire es 0, 25 m3/h. 3. El método para preparar ácido parafórmico de la reivindicación 1, en el que la concentración de materia prima de paraformaldehído es superior al 95%. 4. El método para preparar ácido parafórmico de la reivindicación 1, en el que el primer reactor es un reactor tubular en forma de U con un diámetro interno de 25 mm y una altura del lecho de catalizador de 5 m. 5. El método para preparar ácido parafórmico de la reivindicación 1, en el que se bombean trietilamina y carboximetilcelulosa de sodio al segundo reactor a través de una bomba y se agitan a 100 grados durante 10 minutos con una velocidad de 50 rpm. 6. El método para preparar ácido parafórmico de la reivindicación 1, en donde la mezcla de ácido parafórmico generada en el segundo reactor entra en un enfriador secundario en una primera etapa de condensación para enfriar el vapor con agua condensada. 7. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico se condensa a -8 grados en una segunda etapa de condensación, bajo la acción de un refrigerante. 8. El método para preparar ácido parafórmico de la reivindicación 1, donde el ácido parafórmico producido se caracteriza usando cromatografía líquida de alta resolución (HPLC) para detectar el contenido y corrosividad del ácido parafórmico. 9. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico producido se caracteriza usando una concentración inhibidora mínima (MIC) para probar la capacidad antibacteriana y el grado de polimerización del ácido parafórmico.

Los productos y servicios protegidos por este registro son:

C07C 51/235

Descripciones:

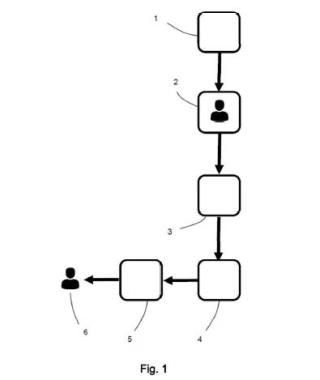

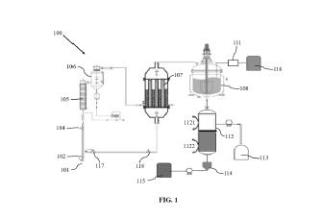

+ ES-2915329_A1 Método de producción de ácido parafórmico ANTECEDENTES La presente invención se refiere en general a un proceso para la producción de ácido parafórmico. Más específicamente, la presente invención se refiere a un proceso para la producción de ácido parafórmico no corrosivo, estable y seguro. La presente invención utiliza paraformaldehído como materia prima, alúmina como catalizador, trietilamina como catalizador de polimerización y carboximetilcelulosa como vehículo para generar ácido parafórmico. Por consiguiente, esta descripción hace referencia específica a la presente invención. No obstante, debe apreciarse que los aspectos de la presente invención también son igualmente aplicables a otras aplicaciones, dispositivos y métodos de fabricación similares. A modo de antecedente, el ácido fórmico (HCOOH) es una materia prima básica muy útil en la industria química orgánica y se utiliza ampliamente en la producción de diversos productos químicos, plásticos, farmacéuticos y pesticidas. El ácido fórmico y sus sales se utilizan principalmente en la industria de piensos, ensilaje de hierba, curtido de cueros y antihielo. Otras aplicaciones incluyen teñido y acabado de textiles, aditivos alimentarios, producción de fumigantes, caucho natural, fluidos de perforación y diversos procesos químicos. En 2009, la capacidad mundial de producción de ácido fórmico fue de más de 720 mil toneladas por año, dividida aproximadamente a partes iguales entre Europa produciendo 350 mil toneladas (principalmente en Alemania) y Asia produciendo 370 mil toneladas (principalmente en China) . El ácido fórmico está disponible comercialmente en soluciones de diversas concentraciones entre 85 y 99% p/p. De manera convencional, el ácido fórmico se ha producido mediante varios métodos de producción industrial. Un método de producción industrial tradicional importante para producir ácido fórmico es hacer reaccionar monóxido de carbono e hidróxido de sodio a una presión de 160-200 °C y 2MPa para generar formiato de sodio como intermedio, y luego el ácido fórmico se obtiene mediante la hidrólisis ácida del intermedio y la destilación adicional con ácido sulfúrico. 160~ 200° C CO+NaOH------------>HCOONa 2HC00Na+H2S 04 - ¥ 2HC00H+Na2S 04 Otro proceso de producción industrial de ácido fórmico incluye el método de síntesis de metanolcarbonilo, que también se conoce como método de formiato de metilo, en el que el metanol y el monóxido de carbono reaccionan en presencia del catalizador metóxido de sodio para formar formiato de metilo, que luego se hidroliza a formar ácido fórmico y metanol. El metanol se puede reciclar al reactor de formiato de metilo y el ácido fórmico se puede rectificar para obtener productos de diferentes especificaciones. CH3ONa CH3OH+CO----------- >h c o o c h 3 HCOOCH3 + H2.- > HCOOH+CH3OH Otro proceso importante de producción industrial de ácido fórmico es el método de la formamida. En el método de la formamida, el monóxido de carbono y el amoníaco reaccionan en una solución de metanol para formar formamida, que luego se hidroliza en presencia de ácido sulfúrico para obtener ácido fórmico, y se produce como subproducto de sulfato de amonio. c h 3º h + c o ->h c o o c h 3 HCOOCH3+NH3 -4 h c o n h 2 + CH3OH 2HCONH2 + H2SO4 + 2H2.- 42HCOOH+ (NH4) 2S04 Sin embargo, el ácido fórmico producido por los tres procesos anteriores es muy corrosivo, irritante, peligroso para la salud humana y provoca irritación de la piel y las membranas mucosas. Cualquier contacto con el ácido fórmico producido puede provocar conjuntivitis, edema palpebral, rinitis, bronquitis, y en casos graves pueden provocar neumonía química aguda. El ácido fórmico producido por los métodos mencionados anteriormente es altamente inflamable ya que su vapor y aire pueden formar una mezcla explosiva, que puede causar combustión y explosión cuando se expone a llamas abiertas y altas temperaturas. El contacto con oxidantes fuertes puede provocar reacciones químicas. El ácido fórmico producido es altamente corrosivo para las superficies metálicas. Por tanto, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios una alternativa no corrosiva, poco irritante y no peligrosa del ácido fórmico. También hay na necesidad sentida desde hace mucho tiempo en la técnica de proporcionar un método para producir una alternativa de ácido fórmico con buen rendimiento. También existe una necesidad desde hace mucho tiempo en la técnica de producir ácido fórmico seguro que reduzca cualquier irritación cutánea u ocular causada al usuario debido al contacto con el ácido fórmico. Además, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar una alternativa más segura de ácido fórmico con la misma utilidad que el ácido fórmico convencional. Finalmente, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios un método y equipo más seguros que puedan producir una forma polimerizada de ácido fórmico con una corrosividad e irritación reducidas. La materia descrita y reivindicada en este documento, en una realización de la misma, comprende un proceso de producción de ácido fórmico que reduce la corrosividad y la irritación del ácido fórmico producido. Para resolver los problemas técnicos con el ácido fórmico producido convencionalmente como se discutió anteriormente, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizador especial, utilizando paraformaldehído como materia prima con un grado de polimerización en el rango de 3 a 6, utilizando alúmina como catalizador, a una temperatura de 100 grados Celsius. En este proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el reactor calentado. El ácido parafórmico generado se condensa en un líquido en un condensador. La materia prima seleccionada en la presente invención es el paraformaldehído, que es diferente del metanol o del hidróxido de sodio utilizados en los procesos existentes. El catalizador utilizado en la presente invención es la alúmina, que es diferente del metóxido de sodio o del ácido sulfúrico utilizado en los procesos existentes. Además, la invención usa trietilamina como catalizador de polimerización y carboximetilcelulosa como vehículo para generar ácido parafórmico. Por tanto, en comparación con el ácido fórmico producido por otros procesos, el ácido parafórmico producido por el proceso reivindicado en la presente invención tiene las características de no corrosión y baja irritación. De esta manera, el novedoso método de la presente invención logra todos los objetivos anteriores, y proporciona una alternativa del ácido fórmico no corrosiva, poco irritante y no peligrosa. El método de la presente invención se puede manipular y operar fácilmente. Además, el método de la presente invención proporciona un buen rendimiento de ácido parafórmico. Finalmente, el ácido parafórmico producido por el proceso de la presente invención proporciona la misma utilidad que el ácido fórmico convencional. INTRODUCCIÓN A continuación se presenta una introducción simplificada con el fin de proporcionar una comprensión básica de algunos aspectos de la innovación divulgada. Esto no es una descripción general extensa y no pretende identificar elementos claves / críticos ni delinear su alcance. Su único propósito es presentar algunos conceptos de forma simplificada como preludio a la descripción más detallada que se presenta más adelante. La materia descrita y reivindicada en la presente, en una realización de la misma, comprende un proceso para la producción de ácido fórmico que reduce la corrosividad, los efectos peligrosos y la irritación del ácido fórmico producido. Con el fin de resolver los problemas técnicos con el ácido fórmico producido convencionalmente como se discutió anteriormente, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizador especial. La presente invención describe un proceso para producir ácido fórmico utilizando paraformaldehído como materia prima y alúmina como catalizador, a una temperatura de 100 grados Celsius. En este proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el reactor calentado. El ácido parafórmico generado es adicionalmente condensado en líquido en un condensador. El método de la presente invención, para preparar ácido parafórmico, comprende las etapas de: a) evaporar paraformaldehído a vapores en un evaporador a una temperatura que varía de 90 a 100 grados; b) oxidar paraformaldehído a ácido fórmico en un primer reactor, utilizando catalizador de alúmina y aire a una temperatura de 100 grados; y c) polimerizar ácido fórmico formado en la etapa b) a ácido parafórmico en un segundo reactor usando trietilamina y carboximetilcelulosa de sodio a una temperatura de 100 grados; retirarlo del segundo reactor y entrarlo en un enfriador secundario para condensar el ácido parafórmico formado en líquido; en donde, la tasa de conversión de paraformaldehído en ácido parafórmico es aproximadamente 96.- 98%; el ácido parafórmico se condensa a una temperatura de -8 grados. El ácido arafórmico producido por el proceso de la presente invención es menos corrosivo y menos irritante que el ácido fórmico producido por los métodos convencionales. Para la consecución de los fines anteriores y relacionados, en el presente documento se describen ciertos aspectos ilustrativos de la innovación descrita en relación con la siguiente descripción y los dibujos adjuntos. Sin embargo, estos aspectos son indicativos de algunas de las diversas formas en las que se pueden emplear los principios descritos en este documento y se pretende que incluyan todos estos aspectos y sus equivalentes. Otras ventajas y características novedosas resultarán evidentes a partir de la siguiente descripción detallada cuando se considere junto con los dibujos. BREVE DESCRIPCIÓN DE LOS DIBUJOS La descripción se refiere a los dibujos proporcionados en los que caracteres de referencia similares se refieren a partes similares en las diferentes vistas y en los que: La FIG. 1 ilustra un diagrama de flujo del proceso de producción del novedoso ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita; La FIG. 2 ilustra una vista en perspectiva del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita; y La FIG. 3 ilustra una representación gráfica del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de una posible realización del proceso de producción del novedoso ácido parafórmico de la presente invención de acuerdo con la arquitectura descrita. DESCRIPCIÓN DETALLADA La innovación se describe ahora con referencia a los dibujos y realizaciones, en los que se utilizan números de referencia similares para referirse a elementos similares en todas las partes. En la siguiente descripción, con fines explicativos, se exponen numerosos detalles específicos con el fin de proporcionar una comprensión completa de los mismos. Sin embargo, puede resultar evidente que la innovación se puede practicar sin estos detalles específicos. En otros casos, se muestran estructuras y dispositivos bien conocidos en forma de diagrama de bloques para facilitar una descripción de los mismos. Como se señaló anteriormente, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios una alternativa del ácido fórmico no corrosiva, poco irritante y no peligrosa. También hay una necesidad sentida desde hace mucho tiempo en la técnica de proporcionar un método para producir una alternativa de ácido fórmico con buen rendimiento. También existe una necesidad desde hace mucho tiempo en la técnica de producir ácido fórmico seguro que reduzca cualquier irritación cutánea u ocular causada al usuario debido al contacto con el ácido fórmico. Además, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar una alternativa más segura de ácido fórmico con la misma utilidad que el ácido fórmico convencional. Finalmente, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios un método y equipo más seguros que puedan producir una forma polimerizada de ácido fórmico con una corrosividad e irritación reducidas. El problema para resolver por la presente invención es cambiar el proceso de producción de ácido fórmico existente y reducir la corrosividad e irritación del ácido fórmico producido por los métodos convencionales. Para resolver los problemas técnicos anteriores, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizadores especiales, utilizando paraformaldehído como materia prima con un grado de polimerización 3 a 6, utilizando alúmina como catalizador, en un primer reactor tubular a una temperatura de 100 grados Celsius. En el proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un segundo reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el segundo reactor. El ácido parafórmico y el vapor generados salen del segundo reactor y entran en un condensador de primera etapa, donde se separa el vapor. En el condensador de la segunda etapa, bajo la acción del refrigerante, el ácido parafórmico se condensa en un líquido a -8 grados. El proceso innovador de la presente invención presenta un proceso de producción de ácido fórmico que reduce la corrosividad y la irritación del ácido fórmico producido. Para resolver los problemas técnicos con el ácido fórmico producido convencionalmente como se discutió anteriormente, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizador especial, utilizando paraformaldehído como materia prima con un grado de polimerización en el rango de 3 a 6, utilizando alúmina como catalizador, a una temperatura de 100 grados Celsius. En este proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el reactor calentado. Haciendo referencia inicialmente a los dibujos, la FIG. 1 ilustra un diagrama de flujo del proceso de producción del nuevo ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita. Como se muestra en la FIG. 1, la unidad de producción 100 se utiliza para producir ácido fórmico polimérico. Como se muestra en la Figura 1, el aire 101 requerido para la oxidación entra en un evaporador de paraformaldehído 106 a través de una válvula de aire 102, un medidor de flujo 104 y un calentador eléctrico 105. El flujo de aire es de 0.25 m3/h, la concentración de paraformaldehído crudo el material está por encima del 95% y la temperatura en un evaporador 106 se mantiene a 90-100 grados. La concentración de vapor de paraformaldehído en el evaporador 106 es del 5% al 7, 5% y entra en un primer reactor 107 a 100 grados. El primer reactor 107 es un reactor tubular en forma de U con un diámetro interior de 25 mm, un catalizador de alúmina en el interior y una altura del lecho de catalizador de 5 m. La cantidad de catalizador añadida es de 1 litro. El oxígeno requerido por el primer reactor 107 se alimenta a través de una válvula de aire 117, un caudalímetro 118. La mezcla de ácido fórmico se genera en el primer reactor 107, y la mezcla de ácido fórmico entra en un segundo reactor de temperatura constante 108, y trietilamina y sodio carboximetilcelulosa se bombean dentro del reactor 108 a través de una bomba 111 y se agitan a 100 grados durante 10 minutos (velocidad 50 rpm) . El ácido parafórmico se genera en el segundo reactor 108, y la mezcla de ácido parafórmico sale del segundo reactor 108 y entra en un enfriador secundario 112. En una realización de la presente invención, el primer reactor 107 es preferiblemente de forma cilíndrica, con dimensiones tales como una altura de 8600 mm y un diámetro de 3000 mm. El primer reactor 107 puede estar hecho de material como acero inoxidable 316. También pueden utilizarse otros materiales similares para fabricar el primer reactor 107. El reactor 107 comprende un calentador eléctrico en la parte inferior de la estructura. El segundo reactor 108 es un reactor de calentamiento preferiblemente con dimensiones de 1220 mm de altura y 1550 mm de diámetro. El segundo reactor 108 tiene una capacidad de hasta 2000L y está hecho de material como acero inoxidable 316. También pueden usarse otros materiales similares para fabricar el segundo reactor 108. El segundo reactor 108 comprende una entrada y una salida de un tamaño de 2 pulgadas cada una. Además, el segundo reactor 108 puede comprender motores a prueba de explosión de 5, 5 kW con una velocidad de 50 rpm. Las dimensiones de los reactores y sus componentes no están restringidas, y también se pueden usar reactores de diferentes tamaños para producir ácido parafórmico. En el enfriador secundario 112, la condensación tiene lugar en dos etapas. En la primera etapa de condensación, el vapor se enfría con agua condensada 1121, y en la segunda etapa de condensación, el ácido parafórmico se condensa a -8 grados bajo la acción de un refrigerante 1122. Se recolecta agua del enfriador secundario 112 y se bombea a un primer tanque de almacenamiento 113. La mezcla de ácido parafórmico se recoge en un disociador 114. Bajo la acción del disociador 114, se bombea ácido parafórmico a un segundo tanque de almacenamiento 115. Se encuentra que la tasa de conversión de paraformaldehído en ácido parafórmico mediante el proceso de la presente invención es de aproximadamente 96.- 98%. Durante la reacción, parte del formaldehído se oxida a monóxido de carbono, pero la proporción de monóxido de carbono es generalmente inferior al 4%, y también se genera una parte de formiato de metilo, pero la concentración de formiato de metilo generado es inferior al 0, 25%. La Tabla 1 muestra la eficiencia de producción y el contenido de ácido parafórmico en la presente invención. Tabla 1: Eficiencia de producción y contenido de ácido parafórmico en la presente invención Contenido Concentración Concentración Tasa de Tasa de Contenido de No de de vapor de conversión de recuperació de ácido ico formiato formaldehído% agua formaldehído n de ácido parafórm fórmico de % % % % metilo% 1 5.5 0.7 99.0 82.5 68.5 0.2 2 6.5 0.8 98.0 83.7 67.4 0.23 3 7.5 0.9 95.0 81.6 65.9 0.25 La eficiencia de conversión del formaldehído es más del 95%, y la eficiencia de recuperación del ácido fórmico también es superior al 80%, lo que cumple con los requisitos para la producción industrial de ácido fórmico. Este proceso de reacción sigue el siguiente modelo cinético, que es consistente con los datos experimentales. K XC f ( K 2 CH, o) r 1 _ 1 + AT3 C f/ C o + K 4 CH 2º = _________ K s C t _________ r2 14- K 6 C f/ Co2+ 7 CH 2º Donde, r1 es la tasa de rendimiento; K1 es el parámetro cinético; y Cf, Cfa, Co2 , Ch2o son las concentraciones de paraformaldehído, ácido fórmico polimérico, oxígeno y agua, respectivamente. Se realiza cromatografía líquida de alta resolución (HPLC) para detectar el contenido, la corrosividad del ácido parafórmico y la concentración mínima inhibitoria (MIC) se usa para probar la capacidad antibacteriana y el grado de polimerización del ácido parafórmico. La Tabla 2 muestra el resultado de detectar la capacidad antibacteriana del ácido parafórmico en la presente invención. Tabla 2: Resultado de detectar la capacidad antibacteriana del ácido parafórmico en la presente invención Salmonela aertr y cke NICPBP 50115 Escherichia coli 8099 Ácido fórmico 750 mg/kg 750 mg/kg Ácido parafórmico 250 mg/kg 250 mg/kg La capacidad antibacteriana del ácido parafórmico es 3 veces más que la del ácido fórmico, lo que demuestra indirectamente que el proceso de producción de la presente invención puede polimerizar 3 moléculas de ácido fórmico en un grupo molecular, mejorando así la capacidad antibacteriana del ácido parafórmico. La FIG. 2 ilustra una vista en perspectiva del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita. La corrosividad del ácido parafórmico es 5 veces menor que la del ácido fórmico, lo que demuestra que el ácido parafórmico producido por el nuevo proceso de producción puede reducir en gran medida la corrosividad del ácido fórmico. Como se muestra en la Figura 2, al exponer tres anillos metálicos idénticos 201, 202 y 203 a ácido fórmico, ácido parafórmico y agua respectivamente durante un período de tiempo definido, la corrosión en el anillo metálico 201 es máxima, la corrosión en el anillo metálico 202 es intermedia y la corrosión en el anillo de metal 203 es la menor. La FIG. 3 ilustra una representación gráfica del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de una posible realización del nuevo proceso de producción de ácido parafórmico de la presente invención de acuerdo con la arquitectura descrita. El gráfico 300 muestra la tasa de pérdida de peso del metal por exposición a ácido fórmico, ácido parafórmico y agua. La tasa de pérdida de peso del metal es mayor en la exposición al ácido fórmico, intermedia en la exposición al ácido parafórmico y mínima en la exposición al agua. Por tanto, se puede observar que la presente invención proporciona una solución única al problema de proporcionar un método novedoso para producir ácido fórmico seguro y estable. Una ventaja principal del proceso de la presente invención es que reduce el problema de la irritación y los peligros asociados con el ácido fórmico producido convencionalmente. El proceso es fácil de llevar y proporciona un buen rendimiento del producto. Por lo tanto, se desarrolla una nueva tecnología de proceso para producir ácido fórmico estable y seguro. No solo puede proteger la salud de los trabajadores y el medio ambiente, sino que también puede promover el uso a gran escala de ácido fórmico en beneficio de los seres humanos. Se utilizan ciertos términos a lo largo de la siguiente descripción y reivindicación que se refieren a características o componentes particulares. Como apreciará un experto en la técnica, diferentes personas pueden referirse a la misma característica o componente con diferentes nombres. Este documento no tiene la intención de distinguir entre componentes o características que difieren en nombre pero no estructura o función. Como se usa en este documento, "producción" y "síntesis" son intercambiables y se refieren a un proceso para producir el ácido fórmico. Además, los términos "proceso", "metodología" y "método" tienen el mismo significado del diccionario. Sin perjuicio de lo anterior, el equipo y los reactores utilizados en el proceso de la presente invención para producir ácido fórmico y sus diversos componentes estructurales pueden ser de ualquier tamaño, forma, color, estilo y configuración adecuados como se conoce en la técnica sin afectar el concepto general de la invención, siempre que logre los objetivos mencionados anteriormente. Un experto en la materia apreciará que la forma y el tamaño del equipo y los reactores y sus diversos componentes, como se muestra en la FIG. 1 son sólo para fines ilustrativos, y que muchas otras formas, tamaños y disposiciones de los diversos equipos están dentro del alcance de la presente descripción. Aunque las dimensiones de los reactores y sus componentes (es decir, largo, ancho y alto) son parámetros de diseño importantes para un buen desempeño, el equipo de reacción y sus componentes pueden tener cualquier forma, tamaño, color y estilo que asegure un desempeño óptimo durante el uso y / o que se adapte a las necesidades y / o preferencias del usuario. Lo que se ha descrito anteriormente incluye ejemplos del objeto reivindicado. Por supuesto, no es posible describir todas las combinaciones concebibles de componentes o metodologías con el propósito de describir el tema reivindicado, pero un experto en la técnica puede reconocer que son posibles muchas combinaciones y permutaciones adicionales del tema reivindicado. Por consiguiente, el objeto reivindicado pretende abarcar todas las alteraciones, modificaciones y variaciones que caen dentro del espíritu y alcance de las reivindicaciones adjuntas. Además, en la medida en que el término "incluye" se usa en la descripción detallada o en las reivindicaciones, dicho término pretende ser inclusivo de una manera similar al término "que comprende", ya que "comprende" se interpreta cuando se emplea como una palabra en una reivindicación.

+ ES-2915329_B2 Método de producción de ácido parafórmico ANTECEDENTES La presente invención se refiere en general a un proceso para la producción de ácido parafórmico. Más específicamente, la presente invención se refiere a un proceso para la producción de ácido parafórmico no corrosivo, estable y seguro. La presente invención utiliza paraformaldehído como materia prima, alúmina como catalizador, trietilamina como catalizador de polimerización y carboximetilcelulosa como vehículo para generar ácido parafórmico. Por consiguiente, esta descripción hace referencia específica a la presente invención. No obstante, debe apreciarse que los aspectos de la presente invención también son igualmente aplicables a otras aplicaciones, dispositivos y métodos de fabricación similares. A modo de antecedente, el ácido fórmico (HCOOH) es una materia prima básica muy útil en la industria química orgánica y se utiliza ampliamente en la producción de diversos productos químicos, plásticos, farmacéuticos y pesticidas. El ácido fórmico y sus sales se utilizan principalmente en la industria de piensos, ensilaje de hierba, curtido de cueros y antihielo. Otras aplicaciones incluyen teñido y acabado de textiles, aditivos alimentarios, producción de fumigantes, caucho natural, fluidos de perforación y diversos procesos químicos. En 2009, la capacidad mundial de producción de ácido fórmico fue de más de 720 mil toneladas por año, dividida aproximadamente a partes iguales entre Europa produciendo 350 mil toneladas (principalmente en Alemania) y Asia produciendo 370 mil toneladas (principalmente en China) . El ácido fórmico está disponible comercialmente en soluciones de diversas concentraciones entre 85 y 99% p/p. De manera convencional, el ácido fórmico se ha producido mediante varios métodos de producción industrial. Un método de producción industrial tradicional importante para producir ácido fórmico es hacer reaccionar monóxido de carbono e hidróxido de sodio a una presión de 160-200 °C y 2MPa para generar formiato de sodio como intermedio, y luego el ácido fórmico se obtiene mediante la hidrólisis ácida del intermedio y la destilación adicional con ácido sulfúrico. Otro proceso de producción industrial de ácido fórmico incluye el método de síntesis de metanolcarbonilo, que también se conoce como método de formiato de metilo, en el que el metanol y el monóxido de carbono reaccionan en presencia del catalizador metóxido de sodio para formar formiato de metilo, que luego se hidroliza a formar ácido fórmico y metanol. El metanol se puede reciclar al reactor de formiato de metilo y el ácido fórmico se puede rectificar para obtener productos de diferentes especificaciones. Otro proceso importante de producción industrial de ácido fórmico es el método de la formamida. En el método de la formamida, el monóxido de carbono y el amoníaco reaccionan en una solución de metanol para formar formamida, que luego se hidroliza en presencia de ácido sulfúrico para obtener ácido fórmico, y se produce como subproducto de sulfato de amonio. Sin embargo, el ácido fórmico producido por los tres procesos anteriores es muy corrosivo, irritante, peligroso para la salud humana y provoca irritación de la piel y las membranas mucosas. Cualquier contacto con el ácido fórmico producido puede provocar conjuntivitis, edema palpebral, rinitis, bronquitis, y en casos graves pueden provocar neumonía química aguda. El ácido fórmico producido por los métodos mencionados anteriormente es altamente inflamable ya que su vapor y aire pueden formar una mezcla explosiva, que puede causar combustión y explosión cuando se expone a llamas abiertas y altas temperaturas. El contacto con oxidantes fuertes puede provocar reacciones químicas. El ácido fórmico producido es altamente corrosivo para las superficies metálicas. Por tanto, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios una alternativa no c co. También hay na necesidad sentida desde hace mucho tiempo en la técnica de proporcionar un método para producir una alternativa de ácido fórmico con buen rendimiento. También existe una necesidad desde hace mucho tiempo en la técnica de producir ácido fórmico seguro que reduzca cualquier irritación cutánea u ocular causada al usuario debido al contacto con el ácido fórmico. Además, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar una alternativa más segura de ácido fórmico con la misma utilidad que el ácido fórmico convencional. Finalmente, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios un método y equipo más seguros que puedan producir una forma polimerizada de ácido fórmico con una corrosividad e irritación reducidas. La materia descrita y reivindicada en este documento, en una realización de la misma, comprende un proceso de producción de ácido fórmico que reduce la corrosividad y la irritación del ácido fórmico producido. Para resolver los problemas técnicos con el ácido fórmico producido convencionalmente como se discutió anteriormente, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizador especial, utilizando paraformaldehído como materia prima con un grado de polimerización en el rango de 3 a 6, utilizando alúmina como catalizador, a una temperatura de 100 grados Celsius. En este proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el reactor calentado. El ácido parafórmico generado se condensa en un líquido en un condensador. La materia prima seleccionada en la presente invención es el paraformaldehído, que es diferente del metanol o del hidróxido de sodio utilizados en los procesos existentes. El catalizador utilizado en la presente invención es la alúmina, que es diferente del metóxido de sodio o del ácido sulfúrico utilizado en los procesos existentes. Además, la invención usa trietilamina como catalizador de polimerización y carboximetilcelulosa como vehículo para generar ácido parafórmico. Por tanto, en comparación con el ácido fórmico producido por otros procesos, el ácido parafórmico producido por el proceso reivindicado en la presente invención tiene las características de no corrosión y baja irritación. De esta manera, el novedoso método de la presente invención logra todos los objetivos anteriores, y proporciona una alternativa del ácido fórmico no corrosiva, poco irritante y no peligrosa. El método de la presente invención se puede manipular y operar fácilmente. Además, el método de la presente invención proporciona un buen rendimiento de ácido parafórmico. Finalmente, el ácido parafórmico producido por el proceso de la presente invención proporciona la misma utilidad que el ácido fórmico convencional. INTRODUCCIÓN A continuación se presenta una introducción simplificada con el fin de proporcionar una comprensión básica de algunos aspectos de la innovación divulgada. Esto no es una descripción general extensa y no pretende identificar elementos claves / críticos ni delinear su alcance. Su único propósito es presentar algunos conceptos de forma simplificada como preludio a la descripción más detallada que se presenta más adelante. La materia descrita y reivindicada en la presente, en una realización de la misma, comprende un proceso para la producción de ácido fórmico que reduce la corrosividad, los efectos peligrosos y la irritación del ácido fórmico producido. Con el fin de resolver los problemas técnicos con el ácido fórmico producido convencionalmente como se discutió anteriormente, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizador especial. La presente invención describe un proceso para producir ácido fórmico utilizando paraformaldehído como materia prima y alúmina como catalizador, a una temperatura de 100 grados Celsius. En este proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el reactor calentado. El ácido parafórmico generado es adicionalmente condensado en líquido en un condensador. El método de la presente invención, para preparar ácido parafórmico, comprende las etapas de: a) evaporar paraformaldehído a vapores en un evaporador a una temperatura que varía de 90 a 100 grados; b) oxidar paraformaldehído a ácido fórmico en un primer reactor, utilizando catalizador de alúmina y aire a una temperatura de 100 grados; y c) polimerizar ácido fórmico formado en la etapa b) a ácido parafórmico en un segundo reactor usando trietilamina y carboximetilcelulosa de sodio a una temperatura de 100 grados; retirarlo del segundo reactor y entrarlo en un enfriador secundario para condensar el ácido parafórmico formado en líquido; en donde, la tasa de conversión de paraformaldehído en ácido parafórmico es aproximadamente 96.- 98%; el ácido parafó grados. El ácido arafórmico producido por el proceso de la presente invención es menos corrosivo y menos irritante que el ácido fórmico producido por los métodos convencionales. Para la consecución de los fines anteriores y relacionados, en el presente documento se describen ciertos aspectos ilustrativos de la innovación descrita en relación con la siguiente descripción y los dibujos adjuntos. Sin embargo, estos aspectos son indicativos de algunas de las diversas formas en las que se pueden emplear los principios descritos en este documento y se pretende que incluyan todos estos aspectos y sus equivalentes. Otras ventajas y características novedosas resultarán evidentes a partir de la siguiente descripción detallada cuando se considere junto con los dibujos. BREVE DESCRIPCIÓN DE LOS DIBUJOS La descripción se refiere a los dibujos proporcionados en los que caracteres de referencia similares se refieren a partes similares en las diferentes vistas y en los que: La FIG. 1 ilustra un diagrama de flujo del proceso de producción del novedoso ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita; La FIG. 2 ilustra una vista en perspectiva del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita; y La FIG. 3 ilustra una representación gráfica del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de una posible realización del proceso de producción del novedoso ácido parafórmico de la presente invención de acuerdo con la arquitectura descrita. DESCRIPCIÓN DETALLADA La innovación se describe ahora con referencia a los dibujos y realizaciones, en los que se utilizan números de referencia similares para referirse a elementos similares en todas las partes. En la siguiente descripción, con fines explicativos, se exponen numerosos detalles específicos con el fin de proporcionar una comprensión completa de los mismos. Sin embargo, puede resultar evidente que la innovación se puede practicar sin estos detalles específicos. En otros casos, se muestran estructuras y dispositivos bien conocidos en forma de diagrama de bloques para facilitar una descripción de los mism Como se señaló anteriormente, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios una alternativa del ácido fórmico no corrosiva, poco irritante y no peligrosa. También hay una necesidad sentida desde hace mucho tiempo en la técnica de proporcionar un método para producir una alternativa de ácido fórmico con buen rendimiento. También existe una necesidad desde hace mucho tiempo en la técnica de producir ácido fórmico seguro que reduzca cualquier irritación cutánea u ocular causada al usuario debido al contacto con el ácido fórmico. Además, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar una alternativa más segura de ácido fórmico con la misma utilidad que el ácido fórmico convencional. Finalmente, existe una necesidad desde hace mucho tiempo en la técnica de proporcionar a los usuarios un método y equipo más seguros que puedan producir una forma polimerizada de ácido fórmico con una corrosividad e irritación reducidas. El problema para resolver por la presente invención es cambiar el proceso de producción de ácido fórmico existente y reducir la corrosividad e irritación del ácido fórmico producido por los métodos convencionales. Para resolver los problemas técnicos anteriores, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizadores especiales, utilizando paraformaldehído como materia prima con un grado de polimerización 3 a 6, utilizando alúmina como catalizador, en un primer reactor tubular a una temperatura de 100 grados Celsius. En el proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un segundo reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácido parafórmico se genera en el segundo reactor. El ácido parafórmico y el vapor generados salen del segundo reactor y entran en un condensador de primera etapa, donde se separa el vapor. En el condensador de la segunda etapa, bajo la acción del refrigerante, el ácido parafórmico se condensa en un líquido a -8 grados. El proceso innovador de la presente invención presenta un proceso de producción de ácido fórmico que reduce la corrosividad y la irritación del ácido fórmico producido. Para resolver los problemas técnicos con el ácido fórmico producido convencionalmente como se discutió anteriormente, la presente invención adopta una nueva ruta técnica para la producción de ácido fórmico y una combinación de catalizador especial, utilizando paraformaldehído como materia prima con un grado de polimerización en el rango de 3 a 6, utilizando alúmina como catalizador, a una temperatura de 100 grados Celsius. En este proceso, el paraformaldehído se oxida a ácido fórmico y el ácido fórmico generado entra en un reactor calentado que contiene trietilamina y carboximetilcelulosa, y el ácid fó i l t l t d Haciendo referencia inicialmente a los dibujos, la FIG. 1 ilustra un diagrama de flujo del proceso de producción del nuevo ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita. Como se muestra en la FIG. 1, la unidad de producción 100 se utiliza para producir ácido fórmico polimérico. Como se muestra en la Figura 1, el aire 101 requerido para la oxidación entra en un evaporador de paraformaldehído 106 a través de una válvula de aire 102, un medidor de flujo 104 y un calentador eléctrico 105. El flujo de aire es de 0.25 m3/h, la concentración de paraformaldehído crudo el material está por encima del 95% y la temperatura en un evaporador 106 se mantiene a 90-100 grados. La concentración de vapor de paraformaldehído en el evaporador 106 es del 5% al 7, 5% y entra en un primer reactor 107 a 100 grados. El primer reactor 107 es un reactor tubular en forma de U con un diámetro interior de 25 mm, un catalizador de alúmina en el interior y una altura del lecho de catalizador de 5 m. La cantidad de catalizador añadida es de 1 litro. El oxígeno requerido por el primer reactor 107 se alimenta a través de una válvula de aire 117, un caudalímetro 118. La mezcla de ácido fórmico se genera en el primer reactor 107, y la mezcla de ácido fórmico entra en un segundo reactor de temperatura constante 108, y trietilamina y sodio carboximetilcelulosa se bombean dentro del reactor 108 a través de una bomba 111 y se agitan a 100 grados durante 10 minutos (velocidad 50 rpm) . El ácido parafórmico se genera en el segundo reactor 108, y la mezcla de ácido parafórmico sale del segundo reactor 108 y entra en un enfriador secundario 112. En una realización de la presente invención, el primer reactor 107 es preferiblemente de forma cilíndrica, con dimensiones tales como una altura de 8600 mm y un diámetro de 3000 mm. El primer reactor 107 puede estar hecho de material como acero inoxidable 316. También pueden utilizarse otros materiales similares para fabricar el primer reactor 107. El reactor 107 comprende un calentador eléctrico en la parte inferior de la estructura. El segundo reactor 108 es un reactor de calentamiento preferiblemente con dimensiones de 1220 mm de altura y 1550 mm de diámetro. El segundo reactor 108 tiene una capacidad de hasta 2000L y está hecho de material como acero inoxidable 316. También pueden usarse otros materiales similares para fabricar el segundo reactor 108. El segundo reactor 108 comprende una entrada y una salida de un tamaño de 2 pulgadas cada una. Además, el segundo reactor 108 puede comprender motores a prueba de explosión de 5, 5 kW con una velocidad de 50 rpm. Las dimensiones de los reactores y sus componentes no están restringidas, y también se pueden usar reactores de diferentes tamaños para producir ácido parafórmico. En el enfriador secundario 112, la condensación tiene lugar en dos etapas. En la primera etapa de condensación, el vapor se enfría con agua condensada 1121, y en la segunda etapa de condensación, el ácido parafórmico se condensa a -8 grados bajo la acción de un refrigerante 1122. Se recolecta agua del enfriador secundario 112 y se bombea a un primer tanque de almacenamiento 113. La mezcla de ácido parafórmico se recoge en un disociador 114. Bajo la acción del disociador 114, se bombea ácido parafórmico a un segundo tanque de almacenamiento 115. Se encuentra que la tasa de conversión de paraformaldehído en ácido parafórmico mediante el proceso de la presente invención es de aproximadamente 96.- 98%. Durante la reacción, parte del formaldehído se oxida a monóxido de carbono, pero la proporción de monóxido de carbono es generalmente inferior al 4%, y también se genera una parte de formiato de metilo, pero la concentración de formiato de metilo generado es inferior al 0, 25%. La Tabla 1 muestra la eficiencia de producción y el contenido de ácido parafórmico en la presente invención. Tabla 1: Eficiencia de producción y contenido de ácido parafórmico en la presente invención La eficiencia de conversión del formaldehído es más del 95%, y la eficiencia de recuperación del ácido fórmico también es superior al 80%, lo que cumple con los requisitos para la producción industrial de ácido fórmico. Este proceso de reacción sigue el siguiente modelo cinético, que es consistente con los datos experimentales. Donde, r1 es la tasa de rendimiento; K1 es el parámetro cinético; y Cf, Cfa, Co2 , Ch2º son las concentraciones de paraformaldehído, ácido fórmico polimérico, oxígeno y agua, respectivamente. Se realiza cromatografía líquida de alta resolución (HPLC) para detectar el contenido, la corrosividad del ácido parafórmico y la concentración mínima inhibitoria (MIC) se usa para probar la capacidad antibacteriana y el grado de polimerización del ácido parafórmico. La Tabla 2 muestra el resultado de detectar la capacidad antibacteriana del ácido parafórmico en la presente invención. Tabla 2: Resultado de detectar la capacidad antibacteriana del ácido parafórmico en la presente invención La capacidad antibacteriana del ácido parafórmico es 3 veces más que la del ácido fórmico, lo que demuestra indirectamente que el proceso de producción de la presente invención puede polimerizar 3 moléculas de ácido fórmico en un grupo molecular, mejorando así la capacidad antibacteriana del ácido parafórmico. La FIG. 2 ilustra una vista en perspectiva del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de acuerdo con la arquitectura descrita. La corrosividad del ácido parafórmico es 5 veces menor que la del ácido fórmico, lo que demuestra que el ácido parafórmico producido por el nuevo proceso de producción puede reducir en gran medida la corrosividad del ácido fórmico. Como se muestra en la Figura 2, al exponer tres anillos metálicos idénticos 201, 202 y 203 a ácido fórmico, ácido parafórmico y agua respectivamente durante un período de tiempo definido, la corrosión en el anillo metálico 201 es máxima, la corrosión en el anillo metálico 202 es intermedia y la corrosión en el anillo de metal 203 es la menor. La FIG. 3 ilustra una representación gráfica del resultado de detectar la corrosividad del ácido parafórmico en la presente invención de una posible realización del nuevo proceso de producción de ácido parafórmico de la presente invención de acuerdo con la arquitectura descrita. El gráfico 300 muestra la tasa de pérdida de peso del metal por exposición a ácido fórmico, ácido parafórmico y agua. La tasa de pérdida de peso del metal es mayor en la exposición al ácido fórmico, intermedia en la exposición al ácido parafórmico y mínima en la exposición al agua. Por tanto, se puede observar que la presente invención proporciona una solución única al problema de proporcionar un método novedoso para producir ácido fórmico seguro y estable. Una ventaja principal del proceso de la presente invención es que reduce el problema de la irritación y los peligros asociados con el ácido fórmico producido convencionalmente. El proceso es fácil de llevar y proporciona un buen rendimiento del producto. Por lo tanto, se desarrolla una nueva tecnología de proceso para producir ácido fórmico estable y seguro. No solo puede proteger la salud de los trabajadores y el medio ambiente, sino que también puede promover el uso a gran escala de ácido fórmico en beneficio de los seres humanos. Se utilizan ciertos términos a lo largo de la siguiente descripción y reivindicación que se refieren a características o componentes particulares. Como apreciará un experto en la técnica, diferentes personas pueden referirse a la misma característica o componente con diferentes nombres. Este documento no tiene la intención de distinguir entre componentes o características que difieren en nombre pero no estructura o función. Como se usa en este documento, "producción" y "síntesis" son intercambiables y se refieren a un proceso para producir el ácido fórmico. Además, los términos "proceso", "metodología" y "método" tienen el mismo significado del diccionario. Sin perjuicio de lo anterior, el equipo y los reactores utilizados en el proceso de la presente invención para producir ácid s pueden ser de ualquier tamaño, forma, color, estilo y configuración adecuados como se conoce en la técnica sin afectar el concepto general de la invención, siempre que logre los objetivos mencionados anteriormente. Un experto en la materia apreciará que la forma y el tamaño del equipo y los reactores y sus diversos componentes, como se muestra en la FIG. 1 son sólo para fines ilustrativos, y que muchas otras formas, tamaños y disposiciones de los diversos equipos están dentro del alcance de la presente descripción. Aunque las dimensiones de los reactores y sus componentes (es decir, largo, ancho y alto) son parámetros de diseño importantes para un buen desempeño, el equipo de reacción y sus componentes pueden tener cualquier forma, tamaño, color y estilo que asegure un desempeño óptimo durante el uso y / o que se adapte a las necesidades y / o preferencias del usuario. Lo que se ha descrito anteriormente incluye ejemplos del objeto reivindicado. Por supuesto, no es posible describir todas las combinaciones concebibles de componentes o metodologías con el propósito de describir el tema reivindicado, pero un experto en la técnica puede reconocer que son posibles muchas combinaciones y permutaciones adicionales del tema reivindicado. Por consiguiente, el objeto reivindicado pretende abarcar todas las alteraciones, modificaciones y variaciones que caen dentro del espíritu y alcance de las reivindicaciones adjuntas. Además, en la medida en que el término "incluye" se usa en la descripción detallada o en las reivindicaciones, dicho término pretende ser inclusivo de una manera similar al término "que comprende", ya que "comprende" se interpreta cuando se emplea como una palabra en una reivindicación.

Publicaciones:

ES2915329 (21/06/2022) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2915329 (15/06/2023) - B2 Patente de invención con examen

Eventos:

En fecha 21/12/2020 se realizó Registro Instancia de Solicitud

En fecha 22/12/2020 se realizó Admisión a Trámite

En fecha 22/12/2020 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 13/01/2021 se realizó Superado examen de oficio

En fecha 26/10/2021 se realizó Realizado IET

En fecha 27/10/2021 se realizó 1109P_Comunicación Traslado del IET

En fecha 20/06/2022 se realizó PETEX_Petición de examen sustantivo

En fecha 21/06/2022 se realizó Publicación Solicitud

En fecha 21/06/2022 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 06/10/2022 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 29/05/2023 se realizó No existen objeciones a la concesión de la solicitud

En fecha 29/05/2023 se realizó Finalización de Examen Sustantivo

En fecha 29/05/2023 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 02/06/2023 se realizó Publicación finalización de examen sustantivo

En fecha 08/06/2023 se realizó Concesión con examen sustantivo

En fecha 08/06/2023 se realizó Entrega título

En fecha 08/06/2023 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 15/06/2023 se realizó Publicación concesión Patente

En fecha 15/06/2023 se realizó Publicación Folleto Concesión

En fecha 15/12/2023 se realizó Plazo expirado presentación de oposiciones contra la concesión de la Patente

Pagos:

21/12/2020 - Pago Tasas IET

16/06/2023 - Pago 03 Anualidad

04/01/2024 - Pago 04 Anualidad

+ ES-2915329_A11. Un método para preparar ácido parafórmico, que comprende: evaporar el paraformaldehído a vapores en un evaporador a una temperatura que varía de 90 a 100 grados; oxidar paraformaldehído a ácido fórmico en un primer reactor, utilizando un catalizador de alúmina y aire a una temperatura de 100 grados; y polimerizar ácido fórmico en ácido parafórmico en un segundo reactor utilizando trietilamina y carboximetilcelulosa de sodio a una temperatura de 100 grados; donde, la tasa de conversión de paraformaldehído a ácido parafórmico es de aproximadamente 96.- 98%. 2. El método para preparar ácido parafórmico de la reivindicación 1, en el que el caudal de aire es 0, 25 m3/h. 3. El método para preparar ácido parafórmico de la reivindicación 1, en el que la concentración de materia prima de paraformaldehído es superior al 95%. 4. El método para preparar ácido parafórmico de la reivindicación 1, en el que el primer reactor es un reactor tubular en forma de U con un diámetro interno de 25 mm y una altura del lecho de catalizador de 5 m. 5. El método para preparar ácido parafórmico de la reivindicación 1, en el que se bombean trietilamina y carboximetilcelulosa de sodio al segundo reactor a través de una bomba y se agitan a 100 grados durante 10 minutos con una velocidad de 50 rpm. 6. El método para preparar ácido parafórmico de la reivindicación 1, en donde la mezcla de ácido parafórmico generada en el segundo reactor entra en un enfriador secundario en una primera etapa de condensación para enfriar el vapor con agua condensada. 7. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico se condensa a -8 grados en una segunda etapa de condensación, bajo la acción de un refrigerante. 8. El método para preparar ácido parafórmico de la reivindicación 1, donde el ácido parafórmico producido se caracteriza usando cromatografía líquida de alta resolución (HPLC) para detectar el contenido y corrosividad del ácido parafórmico. 9. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico producido se caracteriza usando una concentración inhibidora mínima (MIC) para probar la capacidad antibacteriana y el grado de polimerización del ácido parafórmico.

+ ES-2915329_B21. Un método para preparar ácido parafórmico, que comprende: evaporar el paraformaldehído a vapores en un evaporador a una temperatura que varía de 90 a 100 grados; oxidar paraformaldehído a ácido fórmico en un primer reactor, utilizando un catalizador de alúmina y aire a una temperatura de 100 grados; y polimerizar ácido fórmico en ácido parafórmico en un segundo reactor utilizando trietilamina y carboximetilcelulosa de sodio a una temperatura de 100 grados; donde, la tasa de conversión de paraformaldehído a ácido parafórmico es de aproximadamente 96.- 98%. 2. El método para preparar ácido parafórmico de la reivindicación 1, en el que el caudal de aire es 0, 25 m3/h. 3. El método para preparar ácido parafórmico de la reivindicación 1, en el que la concentración de materia prima de paraformaldehído es superior al 95%. 4. El método para preparar ácido parafórmico de la reivindicación 1, en el que el primer reactor es un reactor tubular en forma de U con un diámetro interno de 25 mm y una altura del lecho de catalizador de 5 m. 5. El método para preparar ácido parafórmico de la reivindicación 1, en el que se bombean trietilamina y carboximetilcelulosa de sodio al segundo reactor a través de una bomba y se agitan a 100 grados durante 10 minutos con una velocidad de 50 rpm. 6. El método para preparar ácido parafórmico de la reivindicación 1, en donde la mezcla de ácido parafórmico generada en el segundo reactor entra en un enfriador secundario en una primera etapa de condensación para enfriar el vapor con agua condensada. 7. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico se condensa a -8 grados en una segunda etapa de condensación, bajo la acción de un refrigerante. 8. El método para preparar ácido parafórmico de la reivindicación 1, donde el ácido parafórmico producido se caracteriza usando cromatografía líquida de alta resolución (HPLC) para detectar el contenido y corrosividad del ácido parafórmico. 9. El método para preparar ácido parafórmico de la reivindicación 1, en el que el ácido parafórmico producido se caracteriza usando una concentración inhibidora mínima (MIC) para probar la capacidad antibacteriana y el grado de polimerización del ácido parafórmico.

Los productos y servicios protegidos por este registro son:

C07C 51/235

Descripciones: