- Home /

- Publicaciones de patentes /

- EQUIPO QUE COMPRENDE UN EVAPORADOR DE VACIO, Y UN PROCESO PARA RECUPERAR NUTRIENTES NITROGENADOS Y AGUA A PARTIR DE RESIDUOS PROVENIENTES DE LA AGROINDUSTRIA

Patente nacional por "EQUIPO QUE COMPRENDE UN EVAPORADOR DE VACIO, Y UN PROCESO PARA RECUPERAR NUTRIENTES NITROGENADOS Y AGUA A PARTIR DE RESIDUOS PROVENIENTES DE LA AGROINDUSTRIA"

Este registro ha sido solicitado por

TKIN ORMA, S.L.

a través del representanteJORGE ISERN JARA

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 01/07/2022

- Número solicitud:

-

P202230595

- Número publicación:

-

ES2958059

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

TKIN ORMA, S.L.

- Datos del representante:

-

Jorge Isern Jara

- Clasificación Internacional de Patentes:

- B01D 1/30,B01D 1/00

- Clasificación Internacional de Patentes de la publicación:

- B01D 1/30,B01D 1/00

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

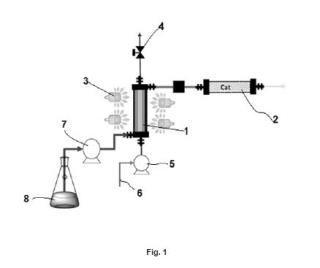

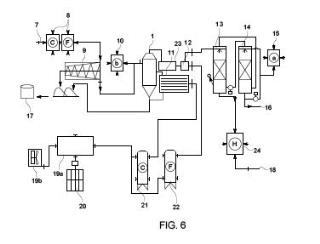

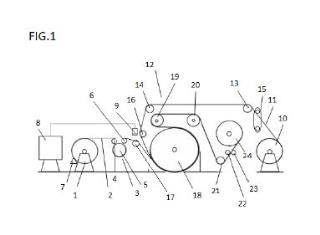

+ ES-2958059_A11. Evaporador de vacío (1) , adaptado para proporcionar una presión desde 0, 01-0, 9 atmosferas, donde dicho evaporador comprende; a. una sección superior (2) con forma frustrocónica, b. una sección inferior (3) con forma frustocónica, c. una sección intermedia (4) con forma cilíndrica, situada entre la sección superior (2) y al inferior (3) , d. una salida (5) configurada para la salida de gases (5) situada sobre la sección superior (2) que comprende, por lo menos dos secciones, i. una primera sección (5A) conectada a la sección superior (2) con forma de tronco de pirámide que comprende una base trapezoidal (b5Ai) inferior y una base trapezoidal superior (b5As) , ii. una segunda sección (5B) inmediatamente conectada a la sección (5A) con forma de tronco de pirámide que comprende una base trapezoidal inferior (b5Bi) , donde la base trapezoidal superior (b5As) de dicha primera sección (5 A) es coincidente con la base trapezoidal inferior (b5Bi) de dicha segunda sección (5B) , e. una entrada (4A) con forma de prisma configurada para la entrada de fluidos, situada sobre la sección intermedia (4) ; donde la base del prisma está inclinada con referencia a la horizontal (o a la base de la sección cilíndrica (4) ) formando un ángulo (a) entre 7-15 grados, donde el ratio entre el diámetro (D4) de la sección intermedia cilíndrica (4) y la altura (H4) de dicha sección, está en un rango entre 1, 2-1, 6, preferiblemente entre 1, 3-1, 5 y el ratio entre el diámetro máximo (D3) de la sección inferior frustocónica (3) y la altura (H3) de la misma está en un rango entre 1-1.3. 2. El evaporador de vacío (1) según a la reivindicación anterior, donde una primera sección (5A) y la segunda sección (5B) comparten el mismo eje axial. 3. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde el ratio entre la altura (h5A) del tronco de pirámide de la sección (5A) y la altura (h5B) del tronco de pirámide de la sección (5B) está entre 1-1.3. 4. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde la entrada (4A) es un prisma rectangular, donde el ratio entre la longitud de la base del prisma (l4A) y la altura del prisma (a4A) medida con respecto a la horizontal, está en un rango entre 1-1, 3, preferiblemente entre 1-1.2. 5. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde el evaporador comprende un separador de gotas situado dentro de la sección (4) dispuesto en la parte superior de la sección cilíndrica y/o un rociador. 6. El evaporador de vacío (1) según la reivindicación anterior, donde el separador de gotas dispuesto dentro de la mitad superior de la sección (4) 7. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde el separador de gotas es una rejilla. 8. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde le separador de gotas está configurado para generar un aumento de velocidades de la fase gaseosa dentro del evaporador. 9. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde el rociador está situado sobre el separador de gotas. 10. El evaporador de vacío (1) según cualquiera de las reivindicaciones anteriores, donde la sección (3) está configurada para proporcionar un flujo laminar de las fases liquidas. 11. Equipo adecuado para recuperar nutrientes nitrogenados y agua a partir de residuos de la industria alimentaria (6) , donde el equipo comprende, los siguientes elementos: - Medios de alimentación (7) de residuo de la industria alimentaria (6) , - Medios adecuados para coagulación y floculación (8) , - Centrifugadora adecuada para separar solidos (9) , estando dicha centrifugadora situada a continuación de los medios de coagulación y floculación (8) , - Medios para la dosificación de medio básico (10) , - Evaporador de vacío (1) según cualquiera de las reivindicaciones 1-8, - Calentador (11) , adaptado para la absorción del calor producido, preferiblemente el calentador es un intercambiador acuotubular, - Bomba de vacío (12) , preferiblemente adaptada para reducir la presión en un rango desde 0, 01-0, 9 atmosferas, preferiblemente entre 0, 02-0, 5 atm, - Torre de absorción (Stripper (13) , - Torre de desorción (Scrubber (14) , - Medios para Dosificación de medio de Acido (15) , - Salida adaptada para líquidos, donde dichos líquidos comprenden los compuestos nitrogenados (16) , - Tanque (17) adaptado para almacenar solidos/líquidos y medios para proporcionar pH acido, - Salida de agua recuperada (18) , - Sistema aerotermia (19) que comprende: o Bomba de calor (19A) , o Depósito de inercia (19B) , - Planta solar (20) en conexión eléctrica y de datos con el sistema de aerotermia (19) , - Deposito adecuado para acumular agua caliente (21) y - Deposito adecuado para acumular agua fría (22) . 12. Equipo adecuado para recuperar nutrientes nitrogenados y agua a partir de residuos de la industria alimentaria (6) de acuerdo a la reivindicación anterior, donde residuos de la industria alimentaria (6) son seleccionados de la lista que consiste en; residuos de industrias alimentarias, lixiviados de vertederos, digestato de plantas de biogás y residuos ganaderos. 13. Equipo adecuado para recuperar nutrientes nitrogenados y agua a partir de residuos de la industri a alimentaria (6) de acuerdo a cualquiera de las reivindicaciones anteriores, donde el calentador comprende una cascada de tubos y/o está adaptado para absorber calor de la bomba de calor (19A) del sistema de aerotermia (19) . 14. Equipo adecuado para recuperar nutrientes nitrogenados y agua a partir de residuos de la industria alimentaria (6) de acuerdo a cualquiera de las reivindicaciones anteriores, donde el sistema de aerotermia (19) es un sistema que comprende alimentación fotovoltaica. 15. Proceso para la obtención de nutrientes nitrogenados, preferiblemente Sulfato Amónico, a partir de residuos de la agroindustria mediante el equipo de acuerdo con una cualquiera de las reivindicaciones 11 a 14que comprende las etapas: i) proporcionar residuos de la agroindustria y someter dichos residuos un proceso coagulación seguido de un proceso de floculación, para proporcionar un residuo solido que comprende menos del 90 % de sólidos y una fase liquida que comprende una cantidad de solidos igual o inferior al 2 %, ii) Se somete la fase sólida obtenida de la etapa anterior a una etapa de centrifugación para obtener un residuo sólido y un residuo liquido, donde el residuo solido comprende un % en peso de solidos entre el 15-25 % y el residuo liquido comprende por lo menos un 90% de agua, iii) Tratamiento del residuo liquido obtenido en la fase anterior con una base para proporcionar un residuo liquido con un pH entre 8-9, iv) Someter el residuo liquido obtenido en la etapa anterior un proceso de calentamiento a una temperatura entre 30-60 °C en un rango de presión entre 0, 7-0, 01 atm para generar una fase gaseosa que comprende agua, sustancias nitrogenadas, compuestos volátiles y un concentrado en forma de lodo, v) Extracción de la fase gaseosa obtenida mediante el uso de la bomba (8) aplicando una presión en un rango entre 0, 8-0, 05 atm seguido de condensación de la fase gaseosa mediante el uso de un condensador de placas (7) para generar un residuo líquido que comprende agua y compuestos nitrogenados, vi) Ajustar el pH del residuo liquido obtenido en la etapa anterior a un rango entre 8-10 mediante la adición de una base, preferiblemente en una torre de absorción (13) , vii) extraer los compuestos nitrogenados de residuo liquido de la etapa anterior mediante el uso de una corriente de aire con un flujo entre 4000 m3 de aire/m3 de residuo líquido a tratar hasta 1500 m3 de aire/m3 de residuo liquido a tratar, en una torre de absorción (13) , para proporcionar una fase gaseosa rica en compuesto de nitrógeno y una liquida que comprende agua con un contenido de NH3-N entre 60-10 mg/l y/o una demanda química de oxígeno (DQO) inferior a 300 mg/l, y viii) someter dicha fase gaseosa rica en compuestos de nitrógeno obtenida en la etapa vii) a una etapa de desorción mediante el uso de una corriente de ácido, para obtener una fase liquida que comprende sales de amonio, ix) opcionalmente, la fase liquida obtenida en la etapa vii) , se somete a un proceso de higienización mediante el uso de dióxido de cloro para obtener una fase liquida final con un DQO inferior a 100 mg/ml, preferiblemente inferior a 60 mg/ml y/o un porcentaje de solidos en suspensión inferior a 10 mg/l. 16. Proceso para la obtención de nutrientes nitrogenados de acuerdo a la reivindicación anterior, donde residuos de la industria alimentaria (6) son residuos obtenidos un proceso de digestión anaerobia, preferiblemente líquidos en o f orma de barros, aguas residuales de industrias agroalimentarias, residuos ganaderos y/o lixiviados de vertedero. 17. Proceso para la obtención de nutrientes nitrogenados de acue rdo a cualquiera de las reivindicaciones anteriores, donde residuos de la industria ali mentaria (6) de la etapa i) comprenden un porcentaje en peso de solidos entre el 3-15 %, preferiblemente el porcentaje de solidos esta entre el 4-10%. 18. Proceso para la obtención de nutrientes nitrogenados de acuerdo a cualquiera de las reivindicaciones anteriores, donde residuos de la agroindustria de la etapa i) comprenden compuestos nitrogenados, preferiblemente comprenden NH3-N en una concentración en peso en el residuo entre 0, 1-5 kg /m3. 19. Proceso para la obtención de nutrientes nitrogenados de acuerdo a cualquiera de las reivindicaciones anteriores, donde el concentrado obtenido en forma de lodo de la etapa iv) tiene una cantidad en peso de solidos entre 180-400 kg/tonelada de lodo. 20. Proceso para la obtención de nutrientes nitrogenados de acuerdo a cualquiera de las reivindicaciones anteriores, donde uno de los compuestos nitrogenados del residuo líquido obtenido en la etapa v) es NH3-N y es obtenido en una concentración en peso entre 0, 5-2 kg/m3, preferiblemente en una concentración en peso entre 0, 8-1, 5 kg/m3. 21. Proceso para la obtención de nutrientes nitrogenados de acuerdo a cualquiera de las reivindicaciones anteriores, donde la fase líquida obtenida en la etapa vii) comprende sulfato amónico en una concentración entre el 30% hasta el 45%.

Los productos y servicios protegidos por este registro son:

B01D 1/30 - B01D 1/00

Descripciones: