- Home /

- Publicaciones de patentes /

- ENVASE DE MATERIAL LAMINAR CON UNA TAPA DE CIERRE Y MÁQUINA PARA EL CIERRE DE DICHO ENVASE

Patente nacional por "ENVASE DE MATERIAL LAMINAR CON UNA TAPA DE CIERRE Y MÁQUINA PARA EL CIERRE DE DICHO ENVASE"

Este registro ha sido solicitado por

TELESFORO GONZALEZ MAQUINARIA, SLU

a través del representanteSALVADOR JAVIER SÁNCHEZ QUILES

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 14/09/2022

- Número solicitud:

-

P202230803

- Número publicación:

-

ES2965270

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

TELESFORO GONZALEZ MAQUINARIA, SLU

- Datos del representante:

-

Salvador Javier Sánchez Quiles

- Clasificación Internacional de Patentes:

- B26D 7/27,B65B 51/00,B65B 7/16,B65B 7/20

- Clasificación Internacional de Patentes de la publicación:

- B26D 7/27,B65B 51/00,B65B 7/16,B65B 7/20

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

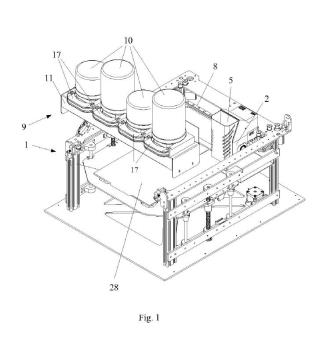

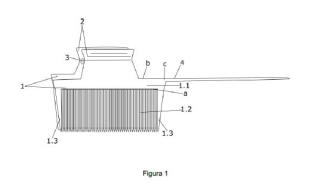

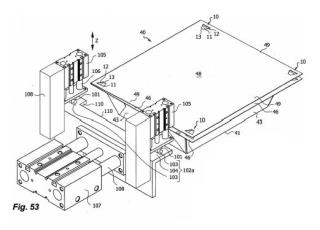

+ ES-2965270_A11.- Envase (40) de un material laminar semirrígido, el envase (40) comprendiendo una bandeja obtenida por doblado de dicho material laminar, que comprende fondo (41) plano y unas paredes laterales (43) planas que rodean lateralmente el fondo (41) delimitando una cavidad para contener una pluralidad de unidades de producto (39) fácilmente dañables, y teniendo cada pared lateral (43) una respectiva parte superior; estas partes superiores delimitan una embocadura superior del envase (40) cerrada en una posición de cierre con una tapa (48) del envase (40) después un llenado del mismo con la pluralidad de unidades de producto (39) ; en donde el fondo (41) , las paredes laterales (43) y la tapa (48) determinan un volumen interior del envase (40) para dicho llenado; y comprendiendo el envase (40) además un dispositivo bloqueador (10) que forma parte integrante del material laminar semirrígido del envase (40) , dispuesto en una zona de solapamiento en donde una primera y segunda capas de dicho material laminar semirrígido están superpuestas, estando el dispositivo bloqueador (10) configurado para bloquear la tapa (48) en la posición de cierre; comprendiendo el dispositivo bloqueador (10) un miembro bloqueador (11) doblado, respecto a la primera y segunda superficies planas de la zona de solapamiento, por una zona de doblez (13) del dispositivo bloqueador (10) adyacente al miembro bloqueador (11) , estando el miembro bloqueador (11) insertado y bloqueado en una apertura bloqueadora (12) del dispositivo bloqueador (10) formada al menos parcialmente ante el doblado del miembro bloqueador (11) ; caracterizado porque la zona de solapamiento está situada en la periferia exterior a la embocadura superior cerrada con la tapa (48) , en donde la primera capa de la zona de solapamiento comprende un reborde (46) que define una primera superficie plana, la cual se extiende doblada hacia el exterior respecto de una parte superior de una de las paredes laterales (43) , y en donde la segunda capa de la zona de solapamiento comprende una extensión de tapa (49) de la tapa (48) que define una segunda superficie plana solapada a la primera superficie plana; y el dispositivo bloqueador (10) bloquea la tapa (48) en el reborde (46) y la extensión de tapa (49) con el miembro bloqueador (11) y la apertura bloqueadora (12) dispuestos fuera del volumen interior del envase (40) . 2.- Envase (40) según la reivindicación 1, en donde la zona de solapamiento es esencialmente paralela al fondo (41) plano. 3.- Envase (40) según la reivindicación 2, que comprende una pluralidad de dispositivos bloqueadores (10) , distribuidos en respectivos puntos periféricos a lo largo de la periferia xterior a la embocadura superior cerrada con la tapa (48) , puntos periféricos que definen una línea de bloqueo discontinua (30) de puntos de bloqueo dispuesta en la zona de solapamiento, comprendiendo un punto de bloqueo por cada uno de los dispositivos bloqueadores (10) de la pluralidad de dispositivos bloqueadores (10) . 4.- Envase (40) según la reivindicación 3, en donde, en la zona de solapamiento, la primera capa comprende una pluralidad de rebordes (46) que define unas primeras superficies planas extendiéndose dobladas hacia el exterior respecto de las respectivas partes superiores de la pluralidad de las paredes laterales (43) , y en donde la segunda capa comprende una pluralidad de extensiones de tapa (49) que definen unas segundas superficies planas, cada una solapada a una respectiva primera superficie plana. 5.- Envase (40) según la reivindicación 3, en donde el número de paredes laterales (43) es al menos cuatro y están dispuestas mutuamente enfrentadas por parejas, las paredes laterales (43) delimitando cuatro esquinas del envase (40) , y en donde una pluralidad de rebordes (46) y/o una pluralidad de extensiones de tapa (48) definen una primera y/o segunda superficie plana que comprende una forma esencialmente de U, extendiéndose las partes de esta primera y/o segunda superficie plana que comprende una forma esencialmente de U hacia el exterior respecto de cada una de las partes superiores de al menos tres paredes laterales (43) y estando situadas las partes de esta primera y/o segunda superficie plana que comprende una forma esencialmente de U a lo largo de la periferia exterior a la embocadura superior. 6.- Envase (40) según la reivindicación 3, 4 o 5, en donde la primera superficie plana comprende una forma esencialmente de U y la segunda superficie plana comprende una forma esencialmente de U, de forma que la zona de solapamiento comprende una forma esencialmente de U a lo largo de la periferia exterior a la embocadura superior. 7.- Envase (40) según una cualquiera de las reivindicaciones 3 a 6, en donde la línea de bloqueo discontinua de puntos de bloqueo comprende una forma esencialmente de U. 8.- Envase (40) según cualquiera de las reivindicaciones 3 a 7, en donde la pluralidad de rebordes (46) están unidos los unos con los otros con cola (19) en unas porciones de superposición de reborde (50) de los rebordes (46) situados en al menos dos de cuatro esquinas del envase (40) de forma que la primera superficie plana es continua y comprende una forma esencialmente de U continua. 9.- Envase (40) según cualquiera de las reivindicaciones anteriores, en donde el dispositivo de bloqueo (10) comprende además una primera y segunda línea troqueladas (17, 18) que definen conjuntamente al menos parcialmente del miembro bloqueador (11) y la apertura loqueadora (12) , estando la primera y segunda línea troqueladas (17, 18) troqueladas previamente al llenado del envase (40) , preferiblemente cuando el material laminar semirrígido tiene forma de una o más planchas planas (20) . 10.- Envase (40) según cualquiera de las reivindicaciones anteriores 1 a 8, en donde la apertura (12) , el miembro bloqueador (11) y la zona de doblez (13) del dispositivo bloqueador (10) han sido formados al punzonar la zona de solapamiento posteriormente al llenado del envase (40) . 11.- Máquina (100) para el cierre de envases (40) de material laminar semirrígido, el envase (40) comprendiendo una bandeja obtenida por doblado de dicho material laminar, que comprende fondo (41) plano y unas paredes laterales (43) planas que rodean lateralmente el fondo (41) delimitando una cavidad para contener una pluralidad de unidades de producto (39) fácilmente dañables, y teniendo cada pared lateral (43) una respectiva parte superior, delimitando estas partes superiores una embocadura superior del envase (40) cerrada en una posición de cierre con una tapa (48) del envase (40) después de un llenado del mismo con la pluralidad de unidades de producto (39) ; en donde el fondo (41) , las paredes laterales (43) y la tapa (48) determinan un volumen interior del envase (40) para dicho llenado; y comprendiendo el envase (40) además un dispositivo bloqueador (10) que forma parte integrante del material laminar semirrígido del envase (40) , dispuesto en una zona de solapamiento en donde una primera y segunda capas de dicho material laminar semirrígido están superpuestas, estando el dispositivo bloqueador (10) configurado para bloquear la tapa (48) en la posición de cierre; comprendiendo la máquina (100) : un punzón (101) configurado para doblar un miembro bloqueador (11) del dispositivo bloqueador (10) del envase (40) , respecto a la primera y segunda superficies planas de la zona de solapamiento, por una zona de doblez (13) del dispositivo bloqueador (10) adyacente al miembro bloqueador (11) , estando el miembro bloqueador (11) , una vez doblado, insertado y bloqueado en una apertura bloqueadora (12) formada al menos parcialmente ante el doblado del miembro bloqueador (11) ; y un troquel de punzonamiento (102) que comprende un miembro de troquel (102a, 102b) , comprendiendo el miembro de troquel (102a, 102b) una superficie plana de punzonamiento (103) y una cavidad de punzonamiento (104) , siendo el punzón (101) insertable y extraíble en la cavidad de punzonamiento (104) para permitir dicho doblado, inserción y bloqueo, y en donde la superficie plana de punzonamiento (103) está configurada para soportar al menos una porción de zona de solapamiento ante la inserción del punzón (101) en la cavidad de punzonamiento (104) ; caracterizada porque el punzón (101) es movible por un accionamiento de punzón (105) de la máquina (100) según una dirección lineal de punzonado (Z) perpendicular a la superficie plana de punzonamiento (103) , entre una posición de reposo, en donde el punzón (101) permite el transporte de envases (40) ya cerrados o a ser cerrados, y una posición de trabajo en donde el punzón (101) está insertado en la cavidad de punzonamiento (104) para doblar e insertar el miembro bloqueador (11) , y para bloquear el miembro bloqueador (11) en la apertura bloqueadora (12) en cooperación con el troquel de punzonamiento (102) ; en la posición de trabajo, el punzón (101) y el troquel de punzonamiento (102) están situados superiormente e inferiormente adyacentes, respectivamente, o viceversa, a respectivas capas de la zona de solapamiento del envase (40) situadas en la periferia exterior a la embocadura superior cerrada con la tapa (48) , en donde una primera capa inferior de la zona de solapamiento corresponde con un reborde (46) que define una primera superficie plana, la cual se extiende doblada hacia el exterior respecto de una parte superior de una de las paredes laterales (43) , y en donde una segunda capa superior de la zona de solapamiento corresponde con una extensión de tapa (49) de la tapa (48) que define una segunda superficie plana solapada al reborde (46) ; estando el punzón (101) y el troquel de punzonamiento (102) situados fuera del volumen interior del envase (40) para cerrar el envase con el dispositivo bloqueador (10) . 12.- Máquina (100) según la reivindicación 11, que comprende una pluralidad de punzones (101) , y en donde el troquel de punzonamiento (102) comprende una pluralidad de cavidades de punzonamiento (104) , para la formación de una pluralidad de dispositivos de bloqueo (10) , estando en la posición de trabajo cada punzón (100) enfrentado a una correspondiente cavidad de punzonamiento (104) , y siendo cada punzón (101) insertable y extraíble en una correspondiente cavidad de punzonamiento (104) , y en donde la pluralidad de punzones (101) y la pluralidad de cavidades de punzonamiento (104) están distribuidos en respectivos puntos periféricos a lo largo de la periferia exterior a la embocadura superior cerrada con la tapa (48) . 13.- Máquina (100) según la reivindicación 11 o 12, en donde el troquel de punzonamiento (102) es movible entre una posición retraída, para permitir el transporte de envases (40) ya cerrados o a ser cerrados, y una posición extendida, en donde el punzón (101) o la pluralidad de punzones (101) enfrentados a la cavidad de punzonamiento (104) o la pluralidad de cavidades de punzonamiento (104) para permitir la inserción del punzón (101) o la pluralidad de punzones (101) en la cavidad de punzonamiento (104) o la pluralidad de cavidades de punzonamiento (104) . 14.- Máquina (100) según la reivindicación 13, que comprende además un dispositivo transportador (120) que comprende al menos un miembro transportador (121) movible por un accionamiento de transportador (122) para transportar envases (40) ya cerrados y/o a ser cerrados por el punzón (101) y el troquel de punzonamiento (102) . 15.- Máquina (100) según la reivindicación 13 o 14, que comprende además al menos un accionamiento de troquel (107) para mover el troquel de punzonamiento (102) entre las posiciones retraída y extendida independientemente del movimiento entre las posiciones de reposo y de trabajo del punzón (101) o la pluralidad de punzones (101) por al menos un accionamiento de punzón (105) . 16.- Máquina (100) según la combinación de las reivindicaciones 12 y 13, en donde el troquel de punzonamiento comprende dos miembros de troquel (102a, 102b) mutuamente enfrentados, cada miembro de troquel con al menos una cavidad de punzonamiento (104) , siendo cada miembro de troquel (102a, 102b) movible por un respectivo accionamiento de troquel (107) . 17.- Máquina (100) según cualquiera de las reivindicaciones anteriores, en donde el troquel de punzonamiento (102) comprende al menos un miembro de troquel (102a, 102b) esencialmente con forma de U. 18.- Máquina (100) según cualquiera de las reivindicaciones anteriores, que comprende además un dispositivo centrador configurado para limitar lateralmente la posición de la zona de solapamiento del envase (40) , al menos previamente a la inserción de uno o más punzones (101) en la o las cavidades de punzonamiento (104) , comprendiendo el dispositivo centrador dos miembros centradores (110) mutuamente opuestos, movibles entre respectivas posiciones retraídas, y respectivas posiciones de centrado en donde están configurados para contactar exteriormente con al menos dos partes laterales mutuamente opuestas del envase (40) . 19.- Máquina (100) según la combinación de las reivindicaciones 16 y 18, en donde cada miembro centrador (110) del dispositivo centrador es movible conjuntamente junto un respectivo miembro de troquel (102a, 102b) del troquel de punzonamiento (102) . 20.- Máquina (100) según cualquiera de las reivindicaciones anteriores, que comprende además un dispositivo tope superior (150) situado verticalmente por encima de la superficie plana de punzonamiento (103) , estando el dispositivo tope superior (150) configurado para mantener la tapa (48) del envase (40) esencialmente paralela al fondo (41) del envase (40) , durante al menos antes y/o durante la inserción del punzón (101) o punzones (101) o la o las cavidades de punzonamiento (104) .

Los productos y servicios protegidos por este registro son:

B26D 7/27 - B65B 51/00 - B65B 7/16 - B65B 7/20

Descripciones: