- Home /

- Publicaciones de patentes /

- APARATO Y MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS.

Patente nacional por "APARATO Y MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS."

Este registro ha sido solicitado por

Persona física

Contacto

- Estado: Caducidad

- País:

- España

- Fecha solicitud:

- 02/03/2011

- Número solicitud:

-

P201130276

- Número publicación:

-

ES2387656

- Fecha de concesión:

-

24/07/2013

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

- Clasificación Internacional de Patentes:

- F16L 55/18,F16L 55/175

- Clasificación Internacional de Patentes de la publicación:

- F16L 55/18,F16L 55/175

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

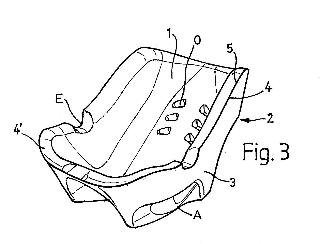

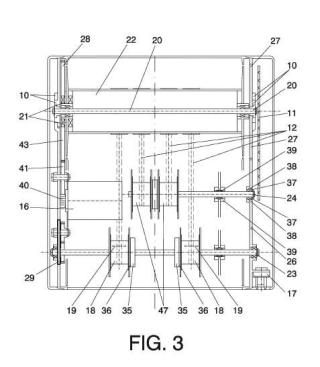

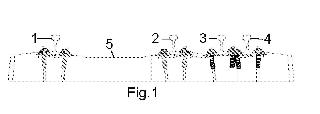

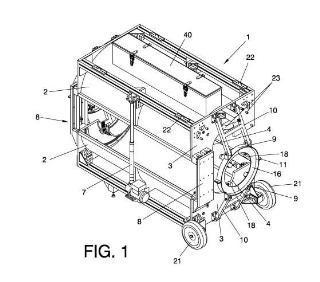

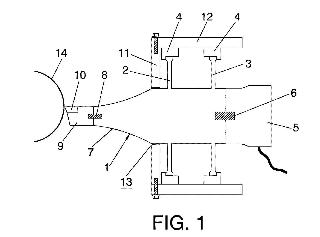

+ ES-2387656_A11. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, que al menos comprende: una carcasa (1) de configuración tubular que está dotadas de dos porciones (2) que se unen entre sí y fijan a una tubería (5) mediante bridas extremas (3) que presentan un borde interior (4) que se adapta a la configuración de dicha tubería (5) mediante una junta estanca (3a) ; siendo la carcasa (1) de contorno que envuelve a la tubería (5) , estableciendo una cámara estanca (6) entre la carcasa (1) y la tubería (5) , medios de vaciado de agua de la cámara estanca (6) ; medios de reparación de tubería previstos en la cámara estanca (6) ; caracterizado por que además comprende: al menos un elemento extensible (7) fijado a las dos porciones (2) , de separación/aproximación de dichas porciones (2) , al menos dos segmentos de collarín (9) complementarios, cada uno de ellos unido articuladamente al menos a uno de los extremos de una de las porciones (2) de la carcasa (1) , comprendiendo a su vez los segmentos de collarín (9) : • medios de unión entre segmentos de collarín, y • elementos de deslizamientos sobre la tubería (5) , donde el al menos elemento extensible (7) está configurado de manera tal que al realizarse la separación de las porciones (2) se permite su ubicación alrededor de la tubería (5) y al aproximarla se acoplan sobre la tubería formando la cámara estanca (6) , Y donde dichos segmentos de collarín (9) están configurados de manera tal que una vez dispuestas las porciones (2) de la carcasa (1) separadas alrededor de la tubería (5) , al fijar los segmentos de collarín (9) entre sí, los medios de deslizamiento apoyan sobre la tubería permitiendo el deslizamiento o guiado de la carcasa (1) sobre dicha tubería (5) hasta una zona seleccionada entre una zona a inspeccionar, una zona a limpiar y una zona a reparar. 2. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que los elementos de deslizamiento sobre la tubería (5) comprenden rodillos (18) asistidos por un resorte (19) con precarga para presionar contra la tubería (5) y al realizar su deslizamiento sobre dicha tubería (5) , absorber las irregularidades de la superficie que pueda presentar dicha tubería (5) . 3. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que los segmentos de collarín (9) comprenden medios de frenado de la carcasa (1) sobre la tubería (5) para impedir su deslizamiento durante una reparación. 4. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 3, caracterizado por que los medios de frenado comprenden cuñas (12) dispuestas en guías inclinadas (13) previstas en soportes (14) fij ados a la cara interna de los segmentos de collarín (9) , para realizar el guiado del desplazamiento simultáneo de las cuñas (12) en sentido axial y radial respecto de la tubería (5) ; estando los soportes (14) dotados de pivotes guía (15) en los que se dispone un segmento de aro (16) por cada segmento de collarín (9) , que están dispuestos perpendicularmente a la cara interior del segmento de collarín (9) ; unidos a las cuñas (12) y a un pistón inflable (17) y asistidos por resortes (19) ; para al inflar el pistón inflable (17) provocar el desplazamiento transversal de los segmentos de aro (16) sobre los segmentos de collarín (9) venciendo la acción de los resortes (19) ; y simultáneamente provocar el desplazamiento radial de las cuñas (12) hacia el exterior de la tubería (5) separándose la misma, y al desinflar el pistón inflable (17) producir el movimiento inverso presionando las cuñas (17) sobre la superficie de la tubería (5) . 5. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que las dos porciones (2) están relacionadas mediante guías de desplazamiento (8) de separación/aproximación de dichas porciones (2) . 6. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que el al menos elemento extensible (7) es un gato neumático, cuyos extremos están fijados a cada una de las porciones (2) . 7. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que comprende sensores de detección del estado de la tubería (5) . 8. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 7, caracterizado por que los sensores de detección del estado de la tubería (5) están seleccionados entre palpadores (20) , sensores de ultrasonidos y cámaras de captación de imagen. 9. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que los medios de reparación de la tubería comprenden: dos discos giratorios (28) dispuestos paralelos a las bridas extremas (3) y que están relacionados con una corona dentada (31) cuyo accionamiento provoca el giro de los discos giratorios alrededor de la tubería (5) , un motor que engrana con la corona dentada (31) para producir el giro de los discos giratorios (28) alrededor de la tubería (5) , un rodillo (24 ) dotado de un eje tubular que comunica con orificios (30) previstos en su superficie, que puede girar sobre su eje tubular y que está dispuesto sobre los discos giratorios (28) mediante un mecanismo de elevación/descenso para ubicar el rodillo (24) sobre la superficie de la tubería (5) presionando sobre la misma, al menos una conexión del ej e tubular del rodillo (24) con un depósito de resina, para al girar el rodillo (24) sobre la superficie de la tubería (5) , aplicarle la resina a dicha superficie de la tubería (5) a través de sus orificios (30) , cubriendo y reparando dicha superficie. 10. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 9, caracterizado por que los medios de reparación de la tubería comprenden: una caja estanca (40) dispuesta longitudinalmente en una de las porciones (2) de la carcasa (1) , que a su vez comprende: • una trampilla (41) que comunica con la cámara estanca, • guías telescópicas (42) en las que está dispuesta, • una bobina (44) de una lámina de reparación de tuberías, que comprende sendos pivotes extremos (48) , la cual se dispone con un tramo extremo de la lámina desenrollado y guiado mediante • rodillos guía (46) que mantienen el tramo desenrollado de la lámina en posición vertical, • un pistón (43) de desplazamiento de dichas guías telescópicas (42) a una posición en la que la bobina (44) se posiciona y fija en un brazo (47) previsto en cada uno de los discos giratorios (28) , y que está dotado de un alojamiento (49) de ubicación y fijación de los pivotes (48) del rodillo (24) , estando el pistón (43) , las guías telescópicas (42) y los brazos (47) configurados de manera tal que al ser actuado el pistón (43) desplaza las guías telescópicas (42) abriendo la trampilla (41) y alojándose los pivotes (48) de la bobina (44) en los aloj amientos (49) de los brazos (47) quedando el extremo desenrollado de la lámina sobre la superficie de la tubería (5) ; y estando dichos brazos (47) ubicados en correspondencia con el rodillo (24) para que al posicionar el extremo de la lámina de la bobina (44) sobre la superficie de la tubería (5) , al realizar el giro de los discos giratorios (28) se ubique el rodillo (24) sobre el extremo de la lámina presionándola contra la superficie de la tubería (5) . 11. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que comprende medios de limpieza de la tubería (5) que incluyen un depósito de un producto abrasivo, un compresor conectado con unas boquillas previstas en las porciones (2) de la carcasa (1) , para proyectar el producto abrasivo de limpieza sobre la tubería (5) ; Y medios de aspiración de los residuos producidos en la limpieza a través de unas boquillas. 12. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1 o 9, caracterizado por que los medios de vaciado de agua de la cámara estanca están seleccionados entre medios de inyección de aire en la cámara estanca (6) , que producen el vaciado del agua a través de válvulas anti-retorno previstas en las porciones (2) de la carcasa (1) , Y medios de aspiración del agua incluida en la cámara estanca (6) ; comprendiendo los medios de inyección de aire un compresor de aire que se aplica selectivamente sobre inyectores dispuestos en la carcasa (1) , y sobre una conducción que está conect ada al eje tubular de la bobina (44) . 13. -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 10, caracterizado por que las porciones (2) de carcasa incluyen resistencias de calentamiento de la cámara estanca y del segmento de tubería (5) en la que está instalado, para facilitar la reacción química y solidificación de la resina aplicada y la reacción química y solidificación de la lámina de la bobina (44) sobre la tubería (5) . 14. -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que las porciones (2) comprenden unos pies centradores asistidos por un resorte para al aproximar las porciones (2) sobre la tubería (5) , los pies centradores apoyan sobre la tubería y realizan el centrado de dichas porciones (2) sobre dicha tubería (5) en la aproximación de las porciones (2) . 15. -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 7, caracterizado por que comprende un elemento de disparo, mediante aire comprimido, de bolas de resina para relleno de cavidades detectadas en la superficie de la tubería. 16. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicaciones 1 a 7, caracterizado por que comprenden medios de fij ación de un cable de izado de las porciones (2) de la carcasa (1) para disponer dichas porciones (2) alrededor de una tubería vertical fuera del agua y realizar su deslizamiento sobre la tubería (5) mediante el accionamiento de cable de izado. 17. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que comprende un sensor de profundidad. 18. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 9, caracterizado por que el mecanismo de elevación/descenso del rodillo comprende un eje giratorio (25) asistido por un resorte (26) , fij ado a los discos giratorios (28) , Y del que son solidarios sendos brazos extremos (27) en los que está fijado el eje del rodillo (24) , y además el eje giratorio (25) es solidario de una palanca (51) accionable mediante una leva (52) de posición desplazable sobre los discos giratorios (28) mediante un pistón (53) , para posicionar la leva (52) de posición desplazable en el trayecto de la palanca (51) , producir el desplazamiento angular del ej e giratorio (25) venciendo la acción de dicho resorte (26) , y producir la elevación del rodillo (24) ; que mediante un pasador (54) de enclavamiento en el eje giratorio (25) se mantiene en la posición elevada hasta que una cuña (55) dispuesta en los discos giratorios actúa sobre el pasador (54) de enclavamiento produciendo el descenso del rodillo (24) por la acción del resorte (26) hasta que contacta con la tubería. 19. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 9, caracterizado por que la al menos conexión del ej e tubular del rodillo (24) con un depósito de resina comprende: un primer y un segundo racor hembra (32) y (33) contiguos y asistidos por un resorte (34) que están fijados en uno de los discos giratorios (28) , y que mediante una conducción están conectados con el eje tubular del rodillo (24) , un primer y un segundo racor macho (35) y (36) , cada uno de ellos dispuestos en un carril semicircular (37) de posición fij a, previstos alrededor de la tubería (5) y conectados, cada uno de dichos primer y segundo racor macho (35) y (36) , con un depósito de resina; estando los racores macho (35) y (36) asistidos por un fleje que los mantiene en el extremo inicial del carril (37) , dos levas (38) previstas en correspondencia con el inicio y final de cada carril (37) y ubicadas en el trayecto de los racores hembra (32) y (33) , para producir el desplazamiento de dichos racores hembra (32) y (33) venciendo la acción del resorte (34) ; donde los racores hembra (32) y (33) , los racores macho (35) y (36) Y las levas (38) están configurados de manera tal que cuando el primer racor hembra (32) está acoplado al primer racor macho (35) , el giro de los discos giratorios (28) produce el desplazamiento angular de los racores hembra (32) y (33) arrastrando el primer racor hembra (32) al primer racor macho (35) venciendo la acción del fleje, de forma que al llegar al final del carril (37) , la leva inicial (38) del otro carril (37) eleva el segundo racor hembra (33) y produce su acoplamiento en el segundo racor macho (36) , dispuesto en el inicio de carril (37) y seguidamente el primer conector hembra (32) contacta con la leva (38) prevista al final del carril (37) , produciendo la elevación del primer racor hembra (32) venciendo la acción de su resorte (34) Y desconectándolo del primer racor macho (35) , volviendo el primer racor macho (35) a su posición inicial por la acción del fleje. 20. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, mediante el aparato de la reivindicación 1, caracterizado por que comprende: actuar un elemento extensible (7) que está fijado a sendas porciones (2) que forman una carcasa (1) para separarlas y ubicarlas alrededor de una tubería (5) vertical en la zona en la que está fuera del agua, unir dos segmentos de collarín (9) complementarios alrededor de la tubería (5) , donde los segmentos de collarín (9) articulan en al menos uno de los extremos de las porciones (2) , para ubicar unos medios de deslizamiento previstos en los segmentos de collarín (9) presionando sobre la superficie de la tubería, deslizar mediante un dispositivo de izado la carcasa (1) sobre la tubería (5) , detectar el estado de la tubería durante el deslizamiento, mediante sensores previstos en el aparato, parar el deslizamiento en una zona en la que se detecte un daño en la superficie de la tubería (5) , acoplar las porciones (2) sobre la superficie de la tubería (5) en la zona a reparar, formando una cámara estanca (6) , bloquear la posición de la carcasa (1) mediante la actuación de uno de los medios de frenado previstos en el aparato, vaciar el agua del interior de la cámara estanca (6) , reparar la tubería (5) . 21. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 2 O, caracterizado por que comprende una fase de limpieza de la tubería (5) , previa a la fase de reparación, mediante medios de limpieza previstos en el aparato, que aplican un producto abrasivo de limpieza sobre la superficie de la tubería (5) y que posteriormente succionan los residuos resultantes de la limpieza realizada. 22. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 20, caracterizado por que la reparación de la tubería (5) comprende aplicar una resina a un ej e tubular de un rodillo (24) , dispuesto en la cámara estanca (6) presionando sobre la superficie de la tubería (5) , Y aplicar la resina a la superficie de la tubería (5) a través de orificios (30) previstos en la superficie del rodillo (24) al realizar su giro alrededor de su eje y de la tubería (5) . 23. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 20, caracterizado por que la reparación de la tubería comprende las siguientes fases: introducir de forma estanca en la cámara estanca (6) una bobina (44) en la que está enrollada una lámina de reparación de tuberías, en una posición paralela a la tubería (5) , con el extremo de la lámina desenrollado un tramo para que se ubique sobre la tubería (5) , actuar un rodillo (24) dispuesto en la cámara estanca (6) para que presione sobre la superficie de la tubería (5) , efectuando su giro alrededor de su eje y de la tubería (5) para retener el extremo de la lámina de la bobina (44) entre el rodillo (24) y la tubería (5) y desenrollar la lámina de la bobina (44) alrededor de la tubería (5) mediante el desplazamiento del rodillo (24) sobre dicha tubería (5) . 24. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 23, caracterizado por que el enrollado de la lámina alrededor de la tubería (5) comprende una fase de inyección de resina al interior del rodillo (24) , que a través de orificios (30) previstos en dicho rodillo (24) aplica a la lámina para producir el recubrimiento de la superficie de la tubería y su posterior solidificación. . 25. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicaciones 21, 22 Y 23, caracterizado por que las fases de limpieza de la tubería comprenden una fase de aplicación de aire sobre la superficie de la tubería (5) , sobre la que tras la fase de reparación se realiza una fase seleccionada entre una fase de calentamiento de la cámara estanca y de segmento de tubería, y una fase de aplicación de aire, para facilitar la reacción química de la resina, lámina y acelerar su solidificación. 26. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 23, caracterizado por que el vaciado del agua del interior de la cámara estanca (6) se realiza mediante una fase seleccionada entre una fase de inyección de aire que desplaza el agua al exterior de la cámara a través de válvulas anti-retorno, y una fase de aspiración del agua del interior de la cámara estanca (6) .

+ ES-2387656_B11. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, que al menos comprende: una carcasa (1) de configuración tubular que está dotadas de dos porciones (2) que se unen entre sí y fijan a una tubería (5) mediante bridas extremas (3) que presentan un borde interior (4) que se adapta a la configuración de dicha tubería (5) mediante una junta estanca (3a) ; siendo la carcasa (1) de contorno que envuelve a la tubería (5) , estableciendo una cámara estanca (6) entre la carcasa (1) y la tubería (5) , medios de vaciado de agua de la cámara estanca (6) ; medios de reparación de tubería previstos en la cámara estanca (6) ; caracterizado por que además comprende: al menos un elemento extensible (7) fijado a las dos porciones (2) , de separación/aproximación de dichas porciones (2) , al menos dos segmentos de collarín (9) complementarios, cada uno de ellos unido articuladamente al menos a uno de los extremos de una de las porciones (2) de la carcasa (1) , comprendiendo a su vez los segmentos de collarín (9) : • medios de unión entre segmentos de collarín, y • elementos de deslizamientos sobre la tubería (5) , donde el al menos elemento extensible (7) está configurado de manera tal que al realizarse la separación de las porciones (2) se permite su ubicación alrededor de la tubería (5) y al aproximarla se acoplan sobre la tubería formando la cámara estanca (6) , Y donde dichos segmentos de collarín (9) están configurados de manera tal que una vez dispuestas las porciones (2) de la carcasa (1) separadas alrededor de la tubería (5) , al fijar los segmentos de collarín (9) entre sí, los medios de deslizamiento apoyan sobre la tubería permitiendo el deslizamiento o guiado de la carcasa (1) sobre dicha tubería (5) hasta una zona seleccionada entre una zona a inspeccionar, una zona a limpiar y una zona a reparar. 2. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que los elementos de deslizamiento sobre la tubería (5) comprenden rodillos (18) asistidos por un resorte (19) con precarga para presionar contra la tubería (5) y al realizar su deslizamiento sobre dicha tubería (5) , absorber las irregularidades de la superficie que pueda presentar dicha tubería (5) . 3. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que los segmentos de collarín (9) comprenden medios de frenado de la carcasa (1) sobre la tubería (5) para impedir su deslizamiento durante una reparación. 4. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 3, caracterizado por que los medios de frenado comprenden cuñas (12) dispuestas en guías inclinadas (13) previstas en soportes (14) fij ados a la cara interna de los segmentos de collarín (9) , para realizar el guiado del desplazamiento simultáneo de las cuñas (12) en sentido axial y radial respecto de la tubería (5) ; estando los soportes (14) dotados de pivotes guía (15) en los que se dispone un segmento de aro (16) por cada segmento de collarín (9) , que están dispuestos perpendicularmente a la cara interior del segmento de collarín (9) ; unidos a las cuñas (12) y a un pistón inflable (17) y asistidos por resortes (19) ; para al inflar el pistón inflable (17) provocar el desplazamiento transversal de los segmentos de aro (16) sobre los segmentos de collarín (9) venciendo la acción de los resortes (19) ; y simultáneamente provocar el desplazamiento radial de las cuñas (12) hacia el exterior de la tubería (5) separándose la misma, y al desinflar el pistón inflable (17) producir el movimiento inverso presionando las cuñas (17) sobre la superficie de la tubería (5) . 5. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que las dos porciones (2) están relacionadas mediante guías de desplazamiento (8) de separación/aproximación de dichas porciones (2) . 6. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que el al menos elemento extensible (7) es un gato neumático, cuyos extremos están fijados a cada una de las porciones (2) . 7. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que comprende sensores de detección del estado de la tubería (5) . 8. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 7, caracterizado por que los sensores de detección del estado de la tubería (5) están seleccionados entre palpadores (20) , sensores de ultrasonidos y cámaras de captación de imagen. 9. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que los medios de reparación de la tubería comprenden: dos discos giratorios (28) dispuestos paralelos a las bridas extremas (3) y que están relacionados con una corona dentada (31) cuyo accionamiento provoca el giro de los discos giratorios alrededor de la tubería (5) , un motor que engrana con la corona dentada (31) para producir el giro de los discos giratorios (28) alrededor de la tubería (5) , un rodillo (24 ) dotado de un eje tubular que comunica con orificios (30) previstos en su superficie, que puede girar sobre su eje tubular y que está dispuesto sobre los discos giratorios (28) mediante un mecanismo de elevación/descenso para ubicar el rodillo (24) sobre la superficie de la tubería (5) presionando sobre la misma, al menos una conexión del ej e tubular del rodillo (24) con un depósito de resina, para al girar el rodillo (24) sobre la superficie de la tubería (5) , aplicarle la resina a dicha superficie de la tubería (5) a través de sus orificios (30) , cubriendo y reparando dicha superficie. 10. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 9, caracterizado por que los medios de reparación de la tubería comprenden: una caja estanca (40) dispuesta longitudinalmente en una de las porciones (2) de la carcasa (1) , que a su vez comprende: • una trampilla (41) que comunica con la cámara estanca, • guías telescópicas (42) en las que está dispuesta, • una bobina (44) de una lámina de reparación de tuberías, que comprende sendos pivotes extremos (48) , la cual se dispone con un tramo extremo de la lámina desenrollado y guiado mediante • rodillos guía (46) que mantienen el tramo desenrollado de la lámina en posición vertical, • un pistón (43) de desplazamiento de dichas guías telescópicas (42) a una posición en la que la bobina (44) se posiciona y fija en un brazo (47) previsto en cada uno de los discos giratorios (28) , y que está dotado de un alojamiento (49) de ubicación y fijación de los pivotes (48) del rodillo (24) , estando el pistón (43) , las guías telescópicas (42) y los brazos (47) configurados de manera tal que al ser actuado el pistón (43) desplaza las guías telescópicas (42) abriendo la trampilla (41) y alojándose los pivotes (48) de la bobina (44) en los aloj amientos (49) de los brazos (47) quedando el extremo desenrollado de la lámina sobre la superficie de la tubería (5) ; y estando dichos brazos (47) ubicados en correspondencia con el rodillo (24) para que al posicionar el extremo de la lámina de la bobina (44) sobre la superficie de la tubería (5) , al realizar el giro de los discos giratorios (28) se ubique el rodillo (24) sobre el extremo de la lámina presionándola contra la superficie de la tubería (5) . 11. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que comprende medios de limpieza de la tubería (5) que incluyen un depósito de un producto abrasivo, un compresor conectado con unas boquillas previstas en las porciones (2) de la carcasa (1) , para proyectar el producto abrasivo de limpieza sobre la tubería (5) ; Y medios de aspiración de los residuos producidos en la limpieza a través de unas boquillas. 12. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1 o 9, caracterizado por que los medios de vaciado de agua de la cámara estanca están seleccionados entre medios de inyección de aire en la cámara estanca (6) , que producen el vaciado del agua a través de válvulas anti-retorno previstas en las porciones (2) de la carcasa (1) , Y medios de aspiración del agua incluida en la cámara estanca (6) ; comprendiendo los medios de inyección de aire un compresor de aire que se aplica selectivamente sobre inyectores dispuestos en la carcasa (1) , y sobre una conducción que está conectada al eje tubular de la bobina (44) . 13. -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 10, caracterizado por que las porciones (2) de carcasa incluyen resistencias de calentamiento de la cámara estanca y del segmento de tubería (5) en la que está instalado, para facilitar la 15 reacción química y solidificación de la resina aplicada y la reacción química y solidificación de la lámina de la bobina (44) sobre la tubería (5) . 14 . -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que las porciones 20 (2) comprenden unos pies centradores asistidos por un resorte para al aproximar las porciones (2) sobre la tubería (5) , los pies centradores apoyan sobre la tubería y realizan el centrado de dichas porciones (2) sobre dicha tubería (5) en la aproximación de las porciones (2) . 25 15. -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 7, caracterizado por que comprende un elemento de disparo, mediante aire comprimido, de bolas de resina para relleno de cavidades detectadas en la superficie de la tubería. 3 O 16. -APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicaciones 1 a 7, caracterizado por que comprenden medios de fijación de un cable de izado de las porciones (2) de la carcasa (1) para disponer dichas porciones (2) alrededor de una tubería vertical fuera del 35 agua y realizar su deslizamiento sobre la tubería (5) mediante el accionamiento de cable de izado. 17. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 1, caracterizado por que comprende un sensor de profundidad. 18. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 9, caracterizado por que el mecanismo de elevación/descenso del rodillo comprende un eje giratorio (25) asistido por un resorte (26) , fij ado a los discos giratorios (28) , Y del que son solidarios sendos brazos extremos (27) en los que está fijado el eje del rodillo (24) , y además el eje giratorio (25) es solidario de una palanca (51) accionable mediante una leva (52) de posición desplazable sobre los discos giratorios (28) mediante un pistón (53) , para posicionar la leva (52) de posición desplazable en el trayecto de la palanca (51) , producir el desplazamiento angular del ej e giratorio (25) venciendo la acción de dicho resorte (26) , y producir la elevación del rodillo (24) ; que mediante un pasador (54) de enclavamiento en el eje giratorio (25) se mantiene en la posición elevada hasta que una cuña (55) dispuesta en los discos giratorios actúa sobre el pasador (54) de enclavamiento produciendo el descenso del rodillo (24) por la acción del resorte (26) hasta que contacta con la tubería. 19. APARATO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 9, caracterizado por que la al menos conexión del ej e tubular del rodillo (24) con un depósito de resina comprende: un primer y un segundo racor hembra (32) y (33) contiguos y asistidos por un resorte (34) que están fijados en uno de los discos giratorios (28) , y que mediante una conducción están conectados con el eje tubular del rodillo (24) , un primer y un segundo racor macho (35) y (36) , cada uno de ellos dispuestos en un carril semicircular (37) de posición fij a, previstos alrededor de la tubería (5) y conectados, cada uno de dichos primer y segundo racor macho (35) y (36) , con un depósito de resina; estando los racores macho (35) y (36) asistidos por un fleje que los mantiene en el extremo inicial del carril (37) , dos levas (38) previstas en correspondencia con el inicio y final de cada carril (37) y ubicadas en el trayecto de los racores hembra (32) y (33) , para producir el desplazamiento de dichos racores hembra (32) y (33) venciendo la acción del resorte (34) ; donde los racores hembra (32) y (33) , los racores macho (35) y (36) Y las levas (38) están configurados de manera tal que cuando el primer racor hembra (32) está acoplado al primer racor macho (35) , el giro de los discos giratorios (28) produce el desplazamiento angular de los racores hembra (32) y (33) arrastrando el primer racor hembra (32) al primer racor macho (35) venciendo la acción del fleje, de forma que al llegar al final del carril (37) , la leva inicial (38) del otro carril (37) eleva el segundo racor hembra (33) y produce su acoplamiento en el segundo racor macho (36) , dispuesto en el inicio de carril (37) y seguidamente el primer conector hembra (32) contacta con la leva (38) prevista al final del carril (37) , produciendo la elevación del primer racor hembra (32) venciendo la acción de su resorte (34) Y desconectándolo del primer racor macho (35) , volviendo el primer racor macho (35) a su posición inicial por la acción del fleje. 20. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, mediante el aparato de la reivindicación 1, caracterizado por que comprende: actuar un elemento extensible (7) que está fijado a sendas porciones (2) que forman una carcasa (1) para separarlas y ubicarlas alrededor de una tubería (5) vertical en la zona en la que está fuera del agua, unir dos segmentos de collarín (9) complementarios alrededor de la tubería (5) , donde los segmentos de collarín (9) articulan en al menos uno de los extremos de las porciones (2) , para ubicar unos medios de deslizamiento previstos en los segmentos de collarín (9) presionando sobre la superficie de la tubería, deslizar mediante un dispositivo de izado la carcasa (1) sobre la tubería (5) , detectar el estado de la tubería durante el deslizamiento, mediante sensores previstos en el aparato, parar el deslizamiento en una zona en la que se detecte un daño en la superficie de la tubería (5) , acoplar las porciones (2) sobre la superficie de la tubería (5) en la zona a reparar, formando una cámara estanca (6) , bloquear la posición de la carcasa (1) mediante la actuación de uno de los medios de frenado previstos en el aparato, vaciar el agua del interior de la cámara estanca (6) , reparar la tubería (5) . 21. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 2 O, caracterizado por que comprende una fase de limpieza de la tubería (5) , previa a la fase de reparación, mediante medios de limpieza previstos en el aparato, que aplican un producto abrasivo de limpieza sobre la superficie de la tubería (5) y que posteriormente succionan los residuos resultantes de la limpieza realizada. 22. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 20, caracterizado por que la reparación de la tubería (5) comprende aplicar una resina a un ej e tubular de un rodillo (24) , dispuesto en la cámara estanca (6) presionando sobre la superficie de la tubería (5) , Y aplicar la resina a la superficie de la tubería (5) a través de orificios (30) previstos en la superficie del rodillo (24) al realizar su giro alrededor de su eje y de la tubería (5) . 23. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 20, caracterizado por que la reparación de la tubería comprende las siguientes fases: introducir de forma estanca en la cámara estanca (6) una bobina (44) en la que está enrollada una lámina de reparación de tuberías, en una posición paralela a la tubería (5) , con el extremo de la lámina desenrollado un tramo para que se ubique sobre la tubería (5) , actuar un rodillo (24) dispuesto en la cámara estanca (6) para que presione sobre la superficie de la tubería (5) , efectuando su giro alrededor de su eje y de la tubería (5) para retener el extremo de la lámina de la bobina (44) entre el rodillo (24) y la tubería (5) y desenrollar la lámina de la bobina (44) alrededor de la tubería (5) mediante el desplazamiento del rodillo (24) sobre dicha tubería (5) . 24. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 23, caracterizado por que el enrollado de la lámina alrededor de la tubería (5) comprende una fase de inyección de resina al interior del rodillo (24) , que a través de orificios (30) previstos en dicho rodillo (24) aplica a la lámina para producir el recubrimiento de la superficie de la tubería y su posterior solidificación. . 25. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicaciones 21, 22 Y 23, caracterizado por que las fases de limpieza de la tubería comprenden una fase de aplicación de aire sobre la superficie de la tubería (5) , sobre la que tras la fase de reparación se realiza una fase seleccionada entre una fase de calentamiento de la cámara estanca y de segmento de tubería, y una fase de aplicación de aire, para facilitar la reacción química de la resina, lámina y acelerar su solidificación. 26. MÉTODO DE REPARACIÓN DE TUBERÍAS SUBMARINAS, según reivindicación 23, caracterizado por que el vaciado del agua del interior de la cámara estanca (6) se realiza mediante una fase seleccionada entre una fase de inyección de aire que desplaza el agua al exterior de la cámara a través de válvulas anti-retorno, y una fase de aspiración del agua del interior de la cámara estanca (6) . /221 FIG. 1 - FIG.2 FIG.3 FIG.4 \.O • C) U FIG.6 /' / / / { \ \ o o \ 50 / \ \ ____ ./'" 44 FlG.7 22 29 6 28 35 2 FIG.8 29 .~ \ \ \. 53 FIG.9 FIG. 10 FIG. 11 UEtf -:1ffi~ 57 FIG. 12 FIG. 13 FIG. 14 ce C"') en C"') C"') ce C"') C\J c.o C"') LO , ..... • -

Los productos y servicios protegidos por este registro son:

F16L 55/18 - F16L 55/175

Descripciones: