- Home /

- Publicaciones de patentes /

- PROCESO DE ESTIRADO Y TORSIÓN EN HILATURA Y TREN DE ESTIRAJE Y TORSIÓN DE HILO

Patente nacional por "PROCESO DE ESTIRADO Y TORSIÓN EN HILATURA Y TREN DE ESTIRAJE Y TORSIÓN DE HILO"

Este registro ha sido solicitado por

Persona física

a través del representanteIGNACIO ESPIELL GÓMEZ

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 30/11/2023

- Número solicitud:

-

P202331002

- Número publicación:

-

ES2957300

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Ignacio Espiell Gómez

- Clasificación Internacional de Patentes:

- D02J 1/22,D02J 1/14,D01H 5/28,D01H 7/02

- Clasificación Internacional de Patentes de la publicación:

- D02J 1/22,D02J 1/14,D01H 5/28,D01H 7/02

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2957300_A11 Proceso de estirado y torsión en hilatura, del tipo aplicable en sistemas o máquinas para la formación de hilos que, - al menos, comprenden una primera fase (I) de estirado (A) de fibras en un tren de estiraje (1) mediante cilindros (2) y/o bolsas (3) y/u otros medios de estiraje, y - además, comprenden o no una segunda fase (II) de torsión posterior (B) del haz de fibras, paralelizado previamente en dicho tren de estiraje (1) , en una estación de torsión (4) situada a continuación del tren de estiraje (1) , está caracterizado porque, en la primera fase (I) de estirado (A) de las fibras, comprende la torsión (B) de una o más porciones de dichas fibras, de tal modo que, dicho estirado (A) y dicha torsión (B) de las fibras se realizan de una manera continua y de modo simultáneo en una misma fase (I) y en el propio tren de estiraje (1) . 2.- Proceso de estirado y torsión simultáneos en hilatura, según la reivindicación 1, caracterizado porque, cuando comprende una segunda fase (II) de torsión posterior (B) , en la primera fase (I) , de modo simultaneo al estirado (A) , se realiza una torsión (B) parcial de las fibras de manera continua y en el propio tren de estiraje (1) que se suma a la torsión posterior (B) de dicha segunda fase (II) . 3.- Proceso de estirado y torsión simultáneos en hilatura, según la reivindicación 1, caracterizado porque, cuando comprende una segunda fase (II) de torsión posterior (B') , en la primera fase (i) , de modo simultaneo al estirado (A) , se realiza una torsión (B) parcial de las fibras de forma continua y en el propio tren de estiraje (1) que se resta a la torsión posterior (B) de dicha segunda fase (II) . 4.- Proceso de estirado y torsión simultáneos en hilatura, según la reivindicación 1, caracterizado porque, en la primera fase (I) , de modo simultaneo al estirado (A) , se realiza una torsión (B) de las fibras de manera continua y en el propio tren de estiraje (1) que sustituye a la torsión posterior (B) de la segunda fase (II) . 5.- Tren de estiraje y torsión de hilo que, aplicable para la formación en continuo de hilos (5) a partir de mechas de fibras (5a) en máquinas (6) de hilado con o sin una estación de torsión posterior (4) , y comprendiendo el tren de estiraje unos pares de cilindros (2) y/o pares de bolsas (3) y/u otros medios de estiraje que provocan el estirado y paralelizado de las fibras (5a) formando el hilo (5) , según las reivindicaciones anteriores, está caracterizado por comprender, antes, entre, después y/o como sustitutos de dichos cilindros (2) , bolsas (3) y/u otros medios de estiraje, uno o varios elementos de guiado (8) de las fibras (5a) con capacidad de movimiento trasversal y/o giratorio tal que confieren movimiento transversal y/o rotacional a la mecha de fibras (5a) , además de estirarla o no. 6.- Tren de estiraje y torsión de hilo, según la reivindicación 5, caracterizado por comprender un elemento de guiado (8) con movimiento transversal y/o giratorio justo después del último cilindro (2) o medio de estiraje del tren de estiraje (1) , previamente a la estación de torsión posterior (4) de la máquina (6) . 7.- Tren de estiraje y torsión de hilo, según la reivindicación 5 ó 6, caracterizado por consistir en un tren ya existente que comprende cilindros (2) , bolsas (3) u otros medios de estiraje, al que se han incorporado uno o más elementos de guiado (8) con movimiento transversal y/o rotacional intercalados entre dichos cilindros (2) , bolsas (3) u otros elementos de estiraje. 8.- Tren de estiraje y torsión de hilo, según la reivindicación 5 ó 6, caracterizado por comprender únicamente elementos de guiado (8) con movimiento transversal y/o rotacional que, al mismo tiempo, son elementos de estiraje. 9.- Tren de estiraje y torsión de hilo, según la reivindicación 8, caracterizado por comprender únicamente pares de cilindros estiradores con movimiento transversal y/o rotacional (2/8) . 10.- Tren de estiraje y torsión de hilo, según la reivindicación 5, caracterizado porque los elementos de guiado (8) con movimiento transversal y/o rotacional son condensadores (8) que presentan un cuerpo hueco a través del cual se inserta la mecha de fibras (5a) de modo que la desplazan en sentido transversal y/o rotacional generando una ligera torsión de la misma. 11.- Tren de estiraje y torsión de hilo, según la reivindicación 10, caracterizado porque el hueco de los condensadores (8) a través del cual se inserta la mecha de fibras (5a) tienen orma de pinza o cruz para ayudar a girar la mecha cuando pasa por dicho cuerpo hueco. 12.- Tren de estiraje y torsión de hilo, según la reivindicación 11, caracterizado por comprender uno o varios condensadores (8) que proporcionan un movimiento trasversal al eje de avance de la mecha de fibras (5) , cuyo movimiento es de una anchura determinada, como máximo igual a la anchura del cilindro (2) , bolsa (3) o medio de estiraje situado superiormente al mismo en el tren de estiraje (1) y de velocidad variable, relacionada o no con la velocidad y dirección de avance de los cilindros (2) , bolsas (3) o medios de estiraje del tren de estiraje (1) . 13.- Tren de estiraje y torsión de hilo, según la reivindicación 12, caracterizado porque el condensador (8) transversal presenta forma de embudo, cilindrica, plana, cónica, u otra. 14.- Tren de estiraje y torsión de hilo, según la reivindicación 12 ó 13, caracterizado el movimiento del condensador (8) transversal está accionado de manera dependiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) y se obtiene del movimiento de cualquiera de dichos cilindros (2) , bolsas (3) u otros medios de estiraje ampliando o reduciendo su velocidad por medios mecánicos, engranajes, poleas, u otros. 15.- Tren de estiraje y torsión de hilo, según la reivindicación 12 ó 13, caracterizado el movimiento del condensador (8) transversal está accionado de modo independiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) y se programa mediante PLC, motor y variador de frecuencia de una manera conjunta en todas las spindles de la máquina (6) , o mediante otros medios. 16.- Tren de estiraje y torsión de hilo, según la reivindicación 11, caracterizado por comprender uno o más condensadores (8) con movimiento rotacional capaces de dar un movimiento rotacional a la mecha de fibras (5a) siempre en el mismo sentido o intermitente entre un sentido y el opuesto. 17.- Tren de estiraje y torsión de hilo, según la reivindicación 16, caracterizado porque el movimiento de los condensadores (8) rotacionales situados antes o entre los cilindros (2) , bolsas (3) u otros medios de estiraje es de giro intermitente entre un sentido y el opuesto. 18.- Tren de estiraje y torsión de hilo, según la reivindicación 16, caracterizado porque el movimiento de los condensadores (8) rotacionales situados en la parte final, posterior al último par cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) es siempre en el mismo sentido de giro. 19.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 18, caracterizado porque el movimiento de los condensadores (8) rotacionales es de un diámetro determinado y velocidad variable relacionada o no con la velocidad de avance de los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) . 20.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 19, caracterizado porque el condensador (8) rotacional presenta forma de embudo, cilindrica, plana, cónica, u otra. 21.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 20, caracterizado porque el movimiento del condensador (8) rotacional está accionado de manera dependiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) y se obtiene ampliando o reduciendo la velocidad de cualquiera de dichos cilindros (2) , bolsas (3) u otros medios de estiraje por medios mecánicos, engranajes, poleas, u otros. 22.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 20, caracterizado porque el movimiento del condensador (8) rotacional está accionado de forma independiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) y se programa mediante PLC, motor y variador de frecuencia, de modo conjunto en todas las spindles de la máquina (6) o de otra forma. 23.- Tren de estiraje y torsión de hilo, según la reivindicación 5, caracterizado porque el elemento de guiado (8) con movimiento transversal y/o rotacional es una pareja de bolsas de estiraje que confieren movimiento transversal o rotacional (3/8) . 24.- Tren de estiraje y torsión de hilo, según la reivindicación 23, caracterizado porque, cuando el elemento de guiado (8) es una pareja de bolsas con movimiento rotacional (3/8) , tanto la bolsa superior como la inferior de dicho par de bolsas presentan movimiento rotacional. 25.- Tren de estiraje y torsión de hilo, según la reivindicación 23, caracterizado porque, cuando el elemento de guiado (8) es una pareja de bolsas con movimiento transversal (3/8) , el movimiento transversal es solo de la bolsa superior, de la inferior o de ambas a la vez. 26.- Tren de estiraje y torsión de hilo, según la reivindicación 6, caracterizado porque el elemento de guiado (8) con movimiento trasversal y/o giratorio es al menos dos cilindros torcedores (2/8) , uno superior y otro inferior que rotan en dos direcciones; una para hacer avanzar el hilo y otro para torcerlo, que otorga pre-torsión a la mecha de fibras (5a) y que comprende dos cilindros. 27.- Tren de estiraje y torsión de hilo, según la reivindicación 26, caracterizado porque dichos dos cilindros torcedores (2/8) giran sobre su eje de rotación a una superior a la velocidad de giro de los cilindros (2) , bolsas (3) o medios de estiraje precedentes del tren de estiraje (1) , confiriendo así a la mecha de fibras (5a) , además de una torsión, un estiraje que puede ser variable. 28.- Tren de estiraje y torsión de hilo, según la reivindicación 26, caracterizado porque dichos dos cilindros torcedores (2/8) giran sobre su eje de rotación a una igual a la velocidad de giro de los cilindros (2) , bolsas (3) o medios de estiraje precedentes del tren de estiraje (1) confiriendo así a la mecha de fibras (5a) únicamente una torsión sin aplicar un estiraje. 29.- Tren de estiraje y torsión de hilo, según la reivindicación 26, caracterizado porque está constituido únicamente por pares de cilindros estiradores (2/8) que avanzan a distintas velocidades, generando el estiraje de la mecha de fibras (5a) y que, a su vez, giran sobre sí mismos generando torsión a las fibras (5a) . 30.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones anteriores, caracterizado por comprender una combinación de elementos de guiado (8) dotados con capacidad de movimiento trasversal y elementos de guiado (8) con capacidad de movimiento giratorio que confieren movimiento transversal y rotacional a la mecha de fibras (5a) con o sin estirado.

Los productos y servicios protegidos por este registro son:

D02J 1/22 - D02J 1/14 - D01H 5/28 - D01H 7/02

Descripciones:

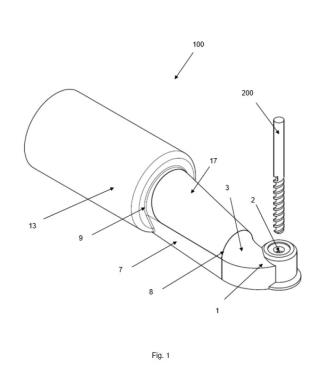

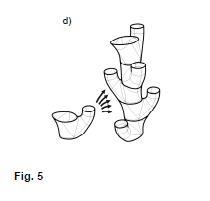

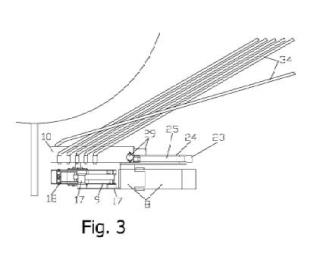

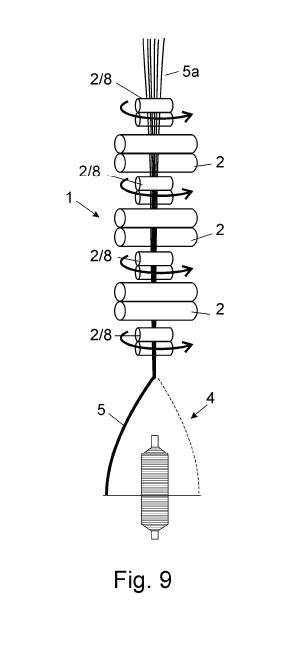

+ ES-2957300_A1 PROCESO DE ESTIRADO Y TORSIÓN EN HILATURA Y TREN DE ESTIRAJE Y TORSIÓN DE HILO OBJETO DE LA INVENCIÓN La invención, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un proceso de estirado y torsión en hilatura y a un tren de estiraje y torsión de hilo, aportando ventajas y características, que se describen en detalle más adelante. El objeto de la presente invención recae en un mejorado proceso dentro del sector textil de la hilatura, donde se requieren estiraje y paralelizado de fibras, que presenta la novedosa particularidad de estirar y torcer las fibras en al mismo tiempo, obteniendo una regularización mucho mayor del hilo, mecha o cinta, al concentrarse la torsión (que es lo que proporciona mayor resistencia al hilo) en los puntos más estrechos o débiles del hilo. Además, al estirar estos puntos más estrechos con torsión simultánea, haciéndolos más resistentes, a la vez, se produce un estiramiento de las partes más gruesas con menor torsión. Este proceso de estirado y torsión simultáneos repetido produce un efecto de auto regularización del hilo. Un segundo aspecto de la invención se refiere a un sistema o dispositivo de estiraje, en concreto un tren de estiraje, de los utilizados en el sector textil de la hilatura, normalmente como estación previa a una estación posterior de torsión del hilo, el cual se ha mejorado estructuralmente para aplicar, simultáneamente al estiraje de las fibras, torsión a una o más partes de dichas fibras y regularizar el hilo, tal como ocurre en el proceso antedicho, al comprender uno o varios elementos, de preferencia condensadores específicos, dotados con capacidad de movimiento trasversal y/o giratorio en cualquier parte del tren, proporcionando una mejor calidad del hilo al estar las fibras más controladas, así como un incremento de producción al introducir preferentemente al menos un elemento giratorio justo después del último cilindro del tren de estiraje, previo a la estación de torsión convencional de la máquina, que le confiere a la fibra una torsión previa que luego no será necesario aplicar. CAMPO DE APLICACIÓN DE LA INVENCIÓN El campo de aplicación de la presente invención se enmarca dentro del sector de la industria textil, centrándose particularmente en el ámbito de los procesos y las máquinas textiles de hilatura, en particular los procesos que comprenden una etapa previa de estirado de fibras y una etapa posterior de torsión del haz de fibras estirado, y las máquinas que comprenden un sistema de estirado. En maquinaria textil pueden ser: - Máquinas Open end o hilatura de cabo abierto, donde hay un estiraje previo. - Máquinas de hilatura por fricción. - Máquinas de hilatura por aire o Voretex. - Disgregadores de fibras como los de las máquinas open end que pueden ser giratorios. - Carda, los coils de salida donde se confiere un estiraje. - Manuares o gills donde se realiza un estiraje o paralelizado de las fibras que es lo que el sistema persigue. - Peinadoras. - Mecheras de aletas y de frotación. - Continuas de hilar de fibra corta, larga, fibras especiales, lana de carda, máquinas especiales donde exista un tren de estiraje. - Sistemas de compactación neumática. - Sistemas de compactación mecánica con varios cilindros de estirado. - Retorcedoras de anillos o de otro tipo como de doble torsión u de otras aplicaciones como cables de acero u de otros materiales. ANTECEDENTES DE LA INVENCIÓN Como es sabido, en el ámbito de la fabricación de hilaturas, generalmente se siguen una serie de procesos para adecuar las fibras y convertirlas en hilo. De modo resumido, dichos procesos comprenden la limpieza de las fibras con impurezas, el cardado de las fibras enredadas, la paralelización de las fibras individualizadas y el estirado en un tren de estiraje para comprimirlas y hacer más delgado el haz que finalmente se retuerce para conseguir un hilo de uno o más cabos. Para ello, generalmente, un tren de estiraje está compuesto por tres o cuatro líneas de rodillos que presentan unos cilindros superiores que giran por acción de la presión, teniendo estas líneas de cilindros velocidades distintas ascendentes en el sentido de dirección del hilo o echa. De este modo, las fibras son obligadas a separarse y, friccionando unas con otras, se provoca un estrechamiento de la mecha y, a su vez, un paralelizado de las fibras en la dirección de avance de los rodillos. De esta manera se realiza el proceso de estiraje. Además, entre las distintas líneas de estiraje, suele haber varios componentes, por ejemplo, antes de la entrada de la mecha, en el tren de estirado suele haber un condensador de fibras que, mediante una forma cónica, obliga a las fibras a concentrarse entre ellas para que durante el proceso de estirado no se produzca dispersión de fibras que provocarían un incremento de la vellosidad del hilo final o empeorarían la regularidad de masa, por consiguiente, la calidad final del hilo. Es común en todos los procesos de estiraje de fibras que se pretenda condensar el haz de fibras para evitar su dispersión. Otro de los elementos comunes entre los cilindros de estiraje son la bolsa de compactación. Su función es la de conferir presión regulada (mediante el propio brazo de estirado o mediante clips de distintas medidas) al haz de fibras durante el proceso de estirado entre los rodillos, normalmente los finales. Estas bolsas ayudan a fusionar las fibras cohesionándolas y paralelizándolas y preparándolas para su posterior fase de torsión en la siguiente estación de la máquina. Conviene destacar que es de vital importancia la calidad, la presión, el ajuste de la distancia entre bolsas, entre la salida de las bolsas y el último cilindro de estirado, entre otras variables, para la obtención de un hilo de calidad y regular en masa. El estirado o diferencia de velocidades entre los rodillos donde se ubican las bolsas es de unas 10 a 60 veces en esta zona, siendo la de mayor estiraje de todo el tren de estiraje. Estas bolsas solo tienen esta función, y no proporcionan ninguna torsión a las fibras. De este fenómeno se han desarrollado procesos de compactado de fibras mecánicas o mediante la utilización de aire que tienen la finalidad de evitar la dispersión de las fibras mediante aire o más superficie de contacto con los cilindres del haz de fibras, controlando su posición durante el proceso de estirado y paralelizado antes de la torsión (siguiente paso después del estirado) . El objetivo de la presente invención es proporcionar un mejorado proceso y sistema o tren de estirado que combina la torsión simultánea de las fibras para aumentar la regularidad del haz previamente a la fase de torsión convencional del hilo. Para entender mejor el estado de la técnica anterior, cabe mencionar la máquina Spinning Jenny, inventada por James Hargreaves en la década de 1760, que fue una de las primeras máquinas que revolucionaron la industria textil durante la Revolución Industrial. Su funcionamiento era relativamente simple pero muy efectivo para aumentar la producción de hilos. Funcionaba de la siguiente manera: Soporte de husos: La Spinning Jenny consistía en un marco horizontal con un soporte en el que se montaban múltiples husos verticales. Cada huso podía contener un carrete con un hilo ya enrollado. Carriles: En la parte superior de la máquina, había una serie de carriles paralelos a lo largo de los cuales se movían los husos. Estos carriles estaban dispuestos en dos niveles, uno sobre el otro, y podían moverse hacia adelante y hacia atrás. Bobinas de alimentación: El operador de la Spinning Jenny colocaba varias bobinas de hilo en el extremo opuesto de la máquina. Estos hilos se utilizarían como material de alimentación para crear los nuevos hilos. Tensión del hilo: Cuando se encendía la máquina, los hilos de las bobinas de alimentación se pasaban a través de guías y se enrollaban en los husos montados en el soporte. La tensión de estos hilos se controlaba para que no se rompieran y se mantuvieran constantes. Accionamiento manual: El operador de la Spinning Jenny utilizaba una manivela para hacer girar los husos. A medida que los husos giraban, tiraban de los hilos de las bobinas de alimentación a través de las guías y los enrollaban en carretes adicionales. Cada huso podía producir un hilo separado. Multiplicación de hilos: La característica revolucionaria de la Spinning Jenny era que permitía al operador controlar varios husos a la vez. Dependiendo del modelo específico de la máquina, podía haber desde unas pocas decenas hasta más de un centenar de husos. Esto permitía la roducción simultánea de múltiples hilos, lo que aumentaba enormemente la eficiencia en comparación con el hilado manual. En resumen, la Spinning Jenny funcionaba al permitir que un solo operador manejara múltiples husos a la vez, lo que resultaba en una producción de hilos mucho más rápida y eficiente que el hilado manual tradicional. Esta máquina fue un paso importante en la mecanización de la industria textil y contribuyó significativamente al crecimiento de la industria durante la Revolución Industrial. Funcionaba de manera discontinua, primero estiraje y luego torsión Por otra parte, y como referencia al estado actual de la técnica, cabe señalar que, al menos por parte del solicitante, se desconoce la existencia de ningún otro proceso ni ningún otro tren de estirado que presente unas características técnicas, estructurales y constitutivas iguales o semejantes a las del proceso y del tren que aquí se reivindican. Para comprender mejor la aportación innovadora de la presente invención, a continuación se describen, sucintamente, las etapas separadas de estirado y torsión actual. Así, en la actualidad en el proceso de preparación de las fibras antes de ser hiladas, los objetivos son: - Paralelizar las fibras. - Regularizar al máximo el número de fibras en sección del haz de fibras. De este modo, con una cinta o mecha con las fibras paralelas y con un número de fibras por sección regular, se obtiene un hilo muy regular en masa y de calidad máxima. Cada tipo de material, fibras sintéticas, artificiales, minerales o naturales, requieren más o menos etapas de paralelizado y regularizado en las cardas, manuares (o gills en fibra larga) . Siempre se ha realizado la etapa de estirado independientemente de la de torsión. Hay que resaltar que el sistema de estiraje y paralelizado utilizado en el manuar o gill es el de doblar y estirar varias cintas, repitiendo estas fases, dos, tres, cuatro o más veces, para que se obtenga un paralelizado (y título o grosor de hilo) adecuado a la calidad que se requiere de hilo final. Por ello es sabido que para fusionar cintas de algodón con fibras sintéticas, por ejemplo, son ecesarios doblajes que su producto supere el valor de 1.000 veces para que las fibras estén correctamente fusionadas. Una vez obtenido el haz de fibras paralelizado en el manuar y/o después del proceso de peinado, donde se persigue el mismo objetivo que paralelizado y regularidad de masa y fibras en sección de la mecha o cinta, se pasa a la máquina mechera. Ésta puede ser de dos tipos, de torsión de aletas para la fibra corta o de torsión por fricción (mediante bolsas) para las fibras largas. En ambos casos lo que se persigue es la reducción de las fibras en sección a través del estiraje mediante un tren de estirado. El objetivo aquí es único, adelgazar la cinta para poder ser estirada y torcida en la hiladora. La mechera está compuesta por dos estaciones que realizan dos procesos: Estirado y Torsión. El estirado reduce el diámetro del hilo (las fibras en sección) . Esto se obtiene mediante un tren de estirado compuesto por varios rodillos, tres, cuatro o más, de tal manera que al girar a distinta velocidad se produce un estirado de fibras y adelgazamiento del haz de fibras. Como el conjunto de fibras es muy fino, no se puede manipular y se rompe con facilidad. Para evitar este problema, la mechera confiere al fino haz de fibras una torsión muy débil 5 a 1000 torsiones por metro, lo que permite que la mecha tenga más consistencia y que no se rompa. Esta torsión no puede ser muy alta porque en la máquina de hilar no se podría estirar. Una mecha con alta torsión no se puede estirar, dado que su haz de fibras está ya cohesionado y la fricción interfibrilar es tan elevada (es lo que produce la torsión en las fibras) que no permite que estas fibras se desplacen entre ellas. Vemos en el proceso de la mechera que es una máquina que da estirado y torcido a la mecha pero en etapas distintas separadas y con objetivos distintos, reducir el diámetro de la cinta y dar la mínima resistencia a la mecha para su posterior hilado. El objeto de la presente invención es utilizar las ventajas del estirado y torcido a la vez durante toda la cadena de preparación de hilatura. Es decir, la maquina mechera podría considerarse como una máquina que estira y tuerce en dos etapas distintas. El nuevo proceso de estirado torsión puede aplicarse también en esta máquina, o incluso podría llegar a eliminarla, incrementando las líneas de estirado y torcido de la máquina de hilar, dado que la parte de torsión de la mechera es solo para tener consistencia en su manipulado y no es necesaria en el proceso en línea. Es decir, juntar el estirado de la mechera con el estirado de la máquina de hilar pero utilizando los sistemas de estiraje y rotacionales dando estiraje y torsión al mismo tiempo. De hecho, no es nuevo el proceso de alto estirado. La empresa Sampre de Italia desarrolló un tren de estiraje de ocho líneas que fusionaba la mechera con la máquina de hilar. Acopló el tren de estiraje de la mechera a la continua de hilar. Esto es común también en los procesos denominados de semi-peinaje donde el tren de estirado posee más de tres rodillos de estirado. EXPLICACIÓN DE LA INVENCIÓN El proceso de estirado y torsión en hilatura y el tren de estiraje y torsión de hilo que la invención propone se configuran como una solución óptima a los objetivos anteriormente señalados que, a su vez, suponen una mejora del estado actual de la técnica, estando los detalles caracterizadores que los hacen posible y que los distinguen convenientemente recogidos en las reivindicaciones finales que acompañan a la presente descripción. Concretamente, lo que la invención propone, como se ha apuntado anteriormente, es, por un lado, un proceso de hilatura, de los que requieren estiraje y paralelizado de fibras, que se distingue por comprender en la propia fase de estirado de las fibras la torsión de una o más porciones de las mismas, obteniendo una regularización mucho mayor del hilo, al concentrarse la torsión en los puntos más estrechos del hilo y, a la vez, producirse un mayor estiramiento de las partes más gruesas con menor torsión; siendo un segundo aspecto de la invención un tren de estiraje que, además de los cilindros u otros medios de estirado, comprende, en cualquier parte del mismo, uno o varios elementos de guiado dotados con capacidad de movimiento trasversal y/o giratorio tal que pueden conferir movimiento transversal y/o rotacional al hilo además de estirarlo o no y, preferiblemente, justo después del último cilindro del tren de estiraje, al menos, un elemento giratorio, que confiere al hilo una torsión previa a la torsión convencional que se produce en la siguiente estación de la máquina. Se trata pues, de conferir al haz de fibras que se acopla al tren de estiraje un movimiento que uede ser trasversal al sentido longitudinal del haz de fibras y/o rotacional, que puede ser un movimiento de velocidad continua o discontinua y que puede ser de distintos valores y distancias. De preferencia, como elementos de guiado con movimiento transversal y/o rotacional que comprende el tren de estiraje se contempla uno o más condensadores de fibras los cuales consisten en aparatos que incidirán en la mecha del hilo para producir tal movimiento. Cabe señalar la posibilidad de que el tren de estiraje objeto de la invención sea un tren de estiraje de los existentes actualmente en el mercado, al que se han insertando los citados condensadores entre los cilindros de estiraje, sin bien no se descarta que se trate de un tren en el que se utilizan solamente los cilindros estiradores combinados sin otros elementos actuales de un tren de estiraje convencional como bolsas u otros. En todo caso, son posibles una multitud de combinaciones mediante condensadores trasversales y/o cilindros estiradores nuevos insertados en el tren de estiraje o eliminando alguna o todas las líneas del estirado actual. Más concretamente, el condensador o condensadores con movimiento transversal que comprende el tren de estiraje objeto de la invención consisten en uno o varios elementos capaces de dar un movimiento, entre, en medio o al final de los cilindros del tren de estiraje, trasversalmente al eje de avance de la mecha de fibras. Este movimiento transversal será como máximo la anchura del rodillo o bolsa superior del tren de estiraje, preferentemente entre 1 y 60 mm, pudiendo llegar a más de tres m de ancho en otras aplicaciones como el surtido de cardas en la hilatura de cardado (woolen spinning card) . Este movimiento transversal puede ser, como se ha dicho, de una distancia determinada y se puede realizar a una velocidad variable, relacionada o no con la velocidad y dirección de avance de los cilindros de presión o rodillos del tren de estiraje. Este movimiento transversal provoca que las fibras que componen la mecha se entrelacen unas con otras por fricción de las fibras con los rodillos (u otro elemento como bolsas) superior y/o inferior, reduciendo las fibras en suspensión, obteniendo un hilo más "redondo" y con menos fibras en suspensión (abiertas y no entrelazadas con otras fibras) en sus extremos. Estas fibras en suspensión son las que provocan posteriormente la reducción de la calidad final de hilo, especialmente incrementos de vellosidad (valores "S" y "H") , perjudiciales en algunos casos e incrementos de imperfecciones, "neps" (pequeña bola o acumulación de fibras enredadas) , puntos gruesos y puntos débiles, "IPI'S". También afecta a la calidad de los valores de regularidad de masa (CV y/o USTER) y valores de resistencia y elongación del hilo final. El condensador con movimiento transversal que comprende el tren de estiraje de la invención puede tener cualquier forma, por ejemplo de embudo, cilindrica, plana, cónica, o de cualquier otra geometría, si bien, de preferencia, es de forma cónica, ya que ello ayuda a fusionar y entrelazar las fibras en la dirección de avance de la mecha. Por otra parte, el movimiento trasversal puede estar accionado de manera independiente a los cilindros de estiraje o no. Si es dependiente, se puede obtener el movimiento de cualquiera de los citados cilindros ampliando o reduciendo su velocidad por medios mecánicos, engranajes, poleas, etc. Y, si no es dependiente de los cilindros de estiraje, puede programarse de cualquier forma existente en el mercado, como por ejemplo mediante PLC, motor y variador de frecuencia, de manera conjunta en todas las spindles (soportes de huso) de la máquina. Opcionalmente, el elemento de guiado que provoca el movimiento trasversal puede ser, en lugar y/o además de un condensador, una bolsa de estiraje, confiriendo movimiento trasversal solamente a la bolsa superior, solamente a la inferior o a las dos a la vez con el fin de provocar el mismo efecto descrito anteriormente, es decir, de paralelizar las fibras mientras se estiran a través de friccionarlas entre ellas por los movimientos de las bolsas de estiraje. Este sistema es el utilizado en las mecheras de frotación (roving frame) en la hilatura de fibras largas (lana) y en el surtido de cardas utilizado en el mundo del cardado de la lana de carda (woolen spinning card) donde las bolsas, en la fase final del cardado, le confieren a la mecha una rotación para darles consistencia y resistencia a esta. Por otra parte, el condensador o condensadores con movimiento rotacional que comprende el tren de estiraje objeto de la invención consisten en uno o varios elementos capaces de dar un movimiento rotacional a las fibras de tal modo que la fricción entre fibras que provoca esta otación de la mecha entre cilindros de estiraje (torsión) hace que las fibras se paralelicen mejor y se obtenga un hilo más regular y de mayor calidad. La rotación del condensador puede ser siempre en el mismo sentido o intermitente entre un sentido y el opuesto en dirección contraria, es decir entre "S" y/o "Z", que es como se denominan en el sector los sentidos de torsión de hilos. De hecho, para los procesos donde los condensadores rotacionales estén antes o entre los cilindros de estiraje, es recomendable utilizar movimientos intermitentes de distinta dirección "S" y "Z". Y, para los condensadores rotacionales situados opcionalmente en la parte final, posterior al último cilindro de alimentación del tren de estiraje, tal como se expone con detalle más adelante, es recomendable utilizar movimientos siempre en la misma dirección confiriendo al hilo una pre-torsión que no será necesaria proporcionar luego en el proceso de torsión posterior, incrementando así la producción de la máquina según la fórmula que relaciona la torsión (en vueltas por metro) , las rpm (revoluciones por minuto) del spindles (o soporte de huso) y la velocidad del último cilindro de alimentación (en metros/minuto) . Este movimiento rotacional puede ser, como se ha dicho, a una velocidad variable, relacionada o no con la velocidad de avance de los cilindros de presión o rodillos del tren de estiraje. Este movimiento rotacional provoca que las fibras que componen la mecha se entrelacen las unas con las otras por fricción de las fibras con los condensadores cónicos, reduciendo las fibras en suspensión, obteniendo un hilo más "redondo" y con menos fibras en suspensión (abierta y no entrelazadas con otras fibras) en sus extremos. Como se ha dicho anteriormente, estas fibras en suspensión son las que provocan posteriormente reducción de la calidad final de hilo, especialmente incrementos de vellosidad (valores "S" y "H") , perjudiciales en algunos casos, e incrementos de imperfecciones, neps, puntos gruesos y puntos débiles, IPTS. También afecta a la calidad de los valores de regularidad de masa (CV y/o USTER) y valores de resistencia y elongación del hilo final. Al igual que en el caso anterior, el condensador con movimiento rotacional puede tener cualquier forma, de embudo, cilíndrica, plana, cónica, o de cualquier otra geometría, si bien, e preferencia, es en forma cónica, ya que ello ayuda a fusionar y entrelazar las fibras en la dirección de avance de la mecha. En cuanto al modo de accionamiento del movimiento rotacional, éste puede ser accionado de manera independiente a los cilindros de estiraje o no. Si es dependiente, se puede obtener el movimiento de cualquiera de los cilindros ampliando o reduciendo su velocidad por medios mecánicos, engranajes, poleas, etc. Y, si no es dependiente, puede programarse de cualquier modo existente en el mercado como por ejemplo mediante PLC, motor y variador de frecuencia, de manera conjunta en todas las spindles de la máquina. Opcionalmente, el elemento de guiado que provoca el movimiento rotacional, en lugar y/o además de un condensador, también puede ser una de las bolsas de estiraje, en cuyo caso, de preferencia, se confiere movimiento rotacional al conjunto de bolsas del tren de estiraje con el fin de provocar el mismo efecto descrito anteriormente y paralelizar las fibras mientras se estiran a través de friccionarlas entre ellas por los movimientos rotacionales de las bolsas de estiraje. Por último, en una variante de realización, el tren de estiraje comprende, como elemento de guiado dotado con capacidad de movimiento trasversal y/o giratorio para conferir movimiento transversal y/o rotacional al hilo además de estirarlo o no, un condensador rotor estirador compuesto de dos o más cilindros (al menos uno superior y otro inferior) que rotan, los cuales van situados preferentemente después del último cilindro de alimentación del tren de estiraje, antes de la estación convencional de torsión, y en los que, a su vez, la velocidad de giro de cada rodillo, paralela sobre su eje, es superior a la velocidad de giro de los rodillos precedentes del tren de estiraje, confiriendo así al haz de fibra, además de una torsión, un estiraje que puede ser variable. De esta manera el movimiento transversal y/o rotacional del condensador le da una pre-torsión a la mecha (torsión que no será necesaria darle al hilo posteriormente) y a su vez, el movimiento de cada cilindro sobre su propio eje proporciona un estiraje equivalente al diferencial de velocidades entre los cilindros del tren de estiraje anterior y los cilindros de este condensador que rota. Esta combinación de estirado y torsión simultáneamente proporciona la máxima calidad del ilo puesto que a la vez que friccionan las fibras entre ellas, se van acoplando en forma de torsión. Se paralelizan las fibras mientras se tuercen, sin posibilidad de que se abran o se desvíen de su curso, obteniendo un hilo más "redondo". Así, en un modo de realización preferido de la invención, el tren de estirado comprende la combinación del conjunto de torsión/rotación y estirado compuesto por dos cilindros, uno superior y otro inferior, pudiendo una unidad de estiraje y torsionado estar compuesta de varios cilindros, como en los sistemas de compactación de hilo mecánicos, en los que existen tres cilindros o más. Con el citado condensador rotor estirador se consigue inferir un estiraje durante la torsión, lo que incrementa la acumulación de torsión en los puntos más finos de la mecha, dándoles más resistencia para que después el estiraje se concentre en los puntos más gruesos de la mecha y menos resistentes hasta que se hacen más finos y se infiere torsión dándoles más resistencia. De este modo el hilo se auto regulariza ajustando la torsión a través del hilo de una forma homogénea. En una opción de realización, un conjunto de condensadores rotacionales estiradores puede, por sí solos, constituir el tren de estiraje objeto de la invención y sustituir al tren de estiraje actual, sin necesidad de ser acoplados a un tren de estiraje convencional. Hay que señalar que los elementos de guiado que comprende el tren pueden ser estiradores o no. Y que sean uno u otro solo depende de la diferencia de velocidad lineal de los cilindros anteriores, ya que, si la velocidad lineal de los cilindros anteriores es la misma que la velocidad lineal del elemento de guiado, tal como los cilindros rotacionales, no se produce estiraje alguno. Solo cuando la velocidad lineal de los cilindros es mayor que la velocidad lineal de los cilindros anteriores se produce el estiraje. Por último, cabe señalar que el tren de estiraje objeto de la invención contempla, opcionalmente, la combinación de elementos de guiado dotados con capacidad de movimiento trasversal y/o giratorio que pueden conferir movimiento transversal y rotacional al hilo con o sin estirado. Para ello, de preferencia, la invención contempla la inclusión de uno o varios condensadores otacionales o trasversales de cualquier tipo y en cualquier posición del tren de estiraje, tren que puede ser el de máquinas existentes o sustituirlo por un tren de estiraje compuesto por varios cilindros o condensadores rotacionales, al menos dos, pudiendo llegar a sustituir la etapa de torsión posterior al tener suficiente torsión el hilado. Las ventajas que proporciona el proceso y el tren de estiraje descritos son múltiples, destacando especialmente las siguientes: - Paralelización y control de las fibras durante el estirado, anterior o posterior. - Incremento de la calidad del hilo, especialmente la vellosidad. - Incremento de producción con el condensador rotor estirador al final de los cilindros, al conferir una pretorsión al hilo no necesaria posteriormente. - Sustitución del tren de estiraje convencional y/o del sistema de torsión final en las máquinas hiladoras o mecheras. En cuanto a las aplicaciones del proceso y del tren de estiraje objeto de la presente invención hay que mencionar que, por ejemplo, es aplicable a una mechera, ya que, tal como se ha descrito en el apartado de antecedentes, es una máquina que da estirado y torcido a la mecha pero en etapas distintas separadas y con objetivos distintos, reducir el diámetro de la cinta y dar la mínima resistencia a la mecha para su posterior hilado, mientas que el objeto de la presente invención es utilizar las ventajas del estirado y torcido a la vez durante toda la cadena de preparación de la hilatura. Es decir, la máquina mechera podría considerarse como una máquina que estira y tuerce en dos etapas distintas. El nuevo proceso de estirado y torsión puede aplicarse también en esta máquina, o incluso podría llegar a eliminarla, incrementando las líneas de estirado y torcido de la máquina de hilar, dado que la parte de torsión de la mechera es solo para tener consistencia en su manipulado y no es necesaria en el proceso en línea. Es decir, juntar el estirado de la mechera con el estirado de la máquina de hilar pero utilizando los sistemas de estiraje y rotacionales dando estiraje y torsión al mismo tiempo. En las máquinas de open end, hilatura vortex o por aire, hilatura por fricción, o cualquier proceso de hilatura que requiera de un estiraje del haz de fibras también puede aplicarse la innovación que aquí se propone, dado que combina los objetivos de paralelizado y regularizado de haz de fibras, pero realizados en una sola fase de estirado y torsión. Es igualmente aplicable a estos tipos de hilatura la sustitución del tren de estiraje por un tren de estiraje según la invención constituido únicamente por un conjunto de rodillos condensadores estiradores que estiren y tuerzan a la vez. Son igualmente objeto del proceso de la invención la combinación de estiraje y torsión en aplicaciones de la denominada falsa torsión. La falsa torsión es un fenómeno que se produce si a una cinta, mecha, hilo o haz de fibras continuas o discontinuas, le se le aplica un giro "R" en una parte entre dos puntos fijos, con lo cual se produce un efecto de torsión de fibras en un sentido "Z" en una aparte en un lado de "R" y sentido de torsión "S" en la parte opuesta del otro lado de "R". Si en los extremos de dicha cinta se cuenta con un sistema de estirado, que puede estar compuesto por un conjunto de dos o más rodillos a velocidad distinta, por ejemplo de modo que los de un extremo giran a velocidad menor que los del extremo opuesto, se produce un estirado y torsión al mismo tiempo por el efecto del giro del punto "R". Se denomina falsa torsión porque el haz de fibras que sale de los rodillos inferiores no tiene torsión alguna, es decir se le ha dado una falsa torsión al hilo. Pero conferir torsión en el punto "R" mediante cualquier tipo de condensador de los descritos en la invención, lo que provoca es que durante el mismo tiempo en que se está produciendo el estiraje entre los rodillos superiores e inferiores, se aplica una torsión que provoca una mayor regularización de la mecha, tal como se ha explicado anteriormente. Así, en la zona entre el punto "R" y el cilindro de un primer extremo se produce una regularización por el estiraje que hay en dicha zona, concentrando la torsión en los puntos débiles (reforzándolos) adelgazando los puntos gruesos donde hay menos torsión y así sucesivamente dado que siempre habrá una zona más delgada o gruesa que otra, hasta una total regularización del grosor y la torsión repartida. La combinación de varios puntos de giro "R" entre una zona de estiraje también es objeto de esta invención dado que de esta manera la falsa torsión estará entre los elementos que proporcionan dichos puntos de giro "R1" y "R2", pero de R2 al cilindro del extremo puesto se produce una torsión que es mantenida después del cilindro, obteniendo así un hilo con torsión. Estos elementos de giro "R" pueden ser cualquiera de los condensadores descritos anteriormente, especialmente los estiradores y torsores o simplemente torsores. La combinación de varios elementos de giro "R", R1, R2, R3, variando las velocidades y sentidos de torsión entre ellos confieren torsión al hilo y son objeto de invención en esta patente. Aplicación especial en el sector de la tejeduría. Los descritos condensadores rotacionales (estiradores o no) del tren de estiraje de la invención también puede ser utilizados en las máquinas tejedoras de punto o a la plana, especialmente por agujas (sean de urdimbre o trama) , para que, antes su paso por la aguja, se aplique una falsa torsión que provoque al hilo una mejor compactación evitando que las fibras se dispersen y provoque paros por efecto de las agujas. Es otro ejemplo de aplicación del proceso de la invención, el multifilamento o hilos compuestos, como en la moquetas, y especialmente el de césped artificial, en la maquina "tuffting entre otras, que en su proceso de obtención de la moqueta, no se realiza un proceso de torsión previo para incrementar la eficiencia del telar, al trabajar con hilos más "redondos" provocan menos dispersión de fibras que se entrelazan con la acción de la aguja, debiendo el operario parar el telar, reparar el problema y continuar. Estos paros reducen la eficiencia notablemente a valores cercanos al 25-35 % en según qué casos. Si se aplica una torsión al hilo la eficiencia sube al 65-75 %. Una vez el hilo ya ha superado la aguja, la máquina de tejer corta el "Bucle" que ha formado para obtener un efecto de césped, donde no se requiere torsión, es decir que la torsión no es deseada después de cortar el bucle. Es por ello por lo que en el proceso de obtención de césped artificial, donde se mezclan varios tipos de hilos y materiales, cintas con monofilamentos de distinto colores y formas imitando al césped natural, es muy importante tener el hilo ya torcido en la fileta del telar "Tuffting". Esto provoca que haya que invertir mucho dinero en tener una sección de torcido. La presente invención, permite suprimir la sección de torcido colocando uno o varios ondensadores rotacionales (estiradores o no) entre la fileta y la aguja en el telar, de tal modo que se produce un efecto de falsa torsión. La velocidad de giro y el sentido de giro "S" o "Z" puede ser variable, continuo y/o discontinuo, de tal manera que la torsión que se acumule y no se utilice, pueda ser eliminada. Bolsas giratorias. El tren de estiraje con el elemento o elementos de movimiento transversal y/o rotacional puede comprender un conjunto de cilindros y bolsas, pudiendo dar también un efecto de torsión o falsa torsión si giran en distinto sentido cada cinta o en el mismo o a distintas velocidades y sentido entre ellas. Asimismo, dichos elementos pueden también tener un movimiento transversal y/o rotacional. Tal como se ha mencionado anteriormente, en el apartado de antecedentes, la empresa Sampre desarrolló un tren de estiraje de ocho líneas compuesto por cilindros que, en vez de bolsas, utilizó biberones como mecanismo de control de las fibras durante el estirado. Estos biberones son rodillos superiores con una cámara de aire que presionan el haz de fibras durante el estirado. Es, pues, una suerte de sustituto de las bolsas en los estirajes convencionales. En la invención es preferente la utilización de estos biberones como elementos que pueden dar torsión y/o estiraje al haz de fibras y su utilización como elementos de movimiento transversal y/o, rotacional (con o sin estiraje) . Mejora de la calidad del hilo gracias al proceso de la invención. Ya se ha comentado que el proceso de estirado y torsión simultaneo objeto de la presente invención mejora la calidad del hilo. Durante el proceso de estirado y torsión simultaneo, la torsión se acumula en los puntos más pequeños del haz de fibras, reforzándolos y provocando que las zonas más gruesas y con menos torsión sean las que se estiren, reduciendo su diámetro. Al reducir el grosor de la zona estirada, se acumula más torsión y es el propio sistema que se va regulando, buscando cual es el punto grueso siguiente con menos torsión para su estiraje. Así sucesivamente y en continuo se autorregula la mecha del haz de fibras. Mejora de la producción gracias al proceso de la invención. Si se elimina de un tren de estiraje convencional por ejemplo de tres o cuatro líneas de rodillos y se sustituyen por tres o cuatro condensadores rotacionales de estirado y torsión (grupo de cilindros giratorios entre si y de manera conjunta) . Y si el sentido de giro es el mismo en todos los elementos, la torsión final del hilo obtenido estará en función de la velocidad de salida del hilo y de las vueltas de cada elemento de torsión estirado. Esta torsión final, si es suficiente, ya no sería necesario conferir más torsión al hilo. Y, de ser necesaria más torsión al hilo, solo será necesaria la diferencia entre la torsión deseada y la torsión pre obtenida. En las máquinas de hilar actuales la torsión es un factor inversamente proporcional a la producción, es decir que si aumenta la torsión se reduce la producción en la misma proporción inversa. Por tanto si se aplica el proceso y el tren descritos de estiraje y torsión simultáneas, la producción de hilo de la máquina será mayor. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña a la presente memoria descriptiva, como parte integrante de la misma, un juego de planos en el que con carácter ilustrativo y no limitativo se ha representado lo siguiente: La figura número 1.- Muestra un diagrama muy esquemático de las fases de estiraje y torsión y de eventual torsión posterior que comprende el proceso objeto de la invención; la figura número 2-A.- Muestra una representación esquemática de una máquina de hilado que comprende un tren de estiraje según la invención, y una estación de torsión posterior; la figura número 2-B.- Muestra una representación esquemática del tren de estiraje incluido en la máquina de la figura 2-A; la figura número 3.- Muestra una representación esquemática de la disposición de cilindros n un tren de estiraje según la invención con un elemento de guiado rotacional y de estiraje al final del último cilindro; la figura número 4.- Muestra una vista esquemática en perspectiva de un ejemplo de elemento de guiado giratorio y estirador que puede comprender el tren de estiraje de la invención como elemento con movimiento transversal y/o giratorio al final de último cilindro de estiraje; la figura número 5.- Muestra una vista esquemática de un ejemplo de bolsas que puede comprender el tren de estiraje como elemento con movimiento transversal y/o giratorio; la figura número 6.- Muestra una representación esquemática de un ejemplo del tren de estiraje objeto de la invención, en concreto un ejemplo con condensadores en forma de cono con movimiento transversal; la figura número 7.- Muestra una representación esquemática de otro ejemplo del tren de estiraje objeto de la invención, en este caso un ejemplo con condensadores en forma de cono en combinación con bolsas con movimiento transversal incorporados entre los cilindros de estiraje; la figura número 8.- Muestra una representación esquemática de otro ejemplo del tren de estiraje objeto de la invención, en este caso un ejemplo con condensadores en forma de cono con movimiento rotacional; y la figura número 9.- Muestra una representación esquemática de otro ejemplo del tren de estiraje objeto de la invención, en este caso un ejemplo con rotores en forma de cilindro con movimiento rotacional. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las mencionadas figuras, y de acuerdo con la numeración adoptada, se puede observar en ellas un diagrama del proceso de estirado y torsión en hilatura y varios ejemplos de realización no limitativa del tren de estiraje y torsión de hilo de la invención, los cuales comprenden lo que se describe en detalle a continuación. Así, atendiendo al diagrama de la figura 1, el proceso de estirado y torsión en hilatura objeto de la invención, siendo del tipo aplicable en sistemas o máquinas (6) para la formación de hilos que, - al menos, comprenden una primera fase (i) de estirado (A) de fibras en un tren de estiraje (1) mediante cilindros (2) y/o bolsas (3) y/u otros medios de estiraje, y - además, pueden comprender o no una segunda fase (ii) de torsión posterior (B) del haz de fibras, paralelizado previamente en el tren de estiraje (1) , en una estación de torsión posterior (4) situada en la máquina a continuación del tren de estiraje (1) , se distingue, esencialmente, en que la citada primera fase (I) de estirado (A) de las fibras, comprende a su vez la torsión (B) de una o más porciones de las fibras, de tal modo que, dicho estirado (A) y dicha torsión (B) de las fibras se realizan de manera continua y de modo simultáneo al mismo tiempo en una misma fase (I) y en el propio tren de estiraje (1) . Además, en una opción de realización en que el proceso pueda comprender una segunda fase (II) de torsión posterior (B) de las fibras, en la primera fase (I) , la torsión (B) parcial de las fibras que se realiza de forma continua de modo simultaneo al estirado (A) en el propio tren de estiraje (1) se suma a la torsión posterior (B) de dicha segunda fase (II) . Y, en otra opción de realización en que el proceso comprende la segunda fase (II) de torsión posterior (B') de las fibras, en la primera fase (I) , de modo simultaneo al estirado (A) , se realiza una torsión (B) parcial de dichas fibras de manera continua y en el propio tren de estiraje (1) que se resta a la torsión posterior (B) de dicha segunda fase (II) . Asimismo, en otra opción de realización, en la primera fase (I) , de modo simultaneo al estirado (A) , la torsión (B) que se realiza de las fibras de manera continua y en el propio tren de estiraje (1) sustituye a la torsión posterior (B) de la segunda fase (II) . Por su parte, en la figura 2-A se aprecia un ejemplo esquemático de una máquina (6) de hilado, según la invención, donde se aplica dicho proceso, permitiendo mejorar la producción. Más concretamente, atendiendo a las figuras 2-A a 9, se observa cómo el tren de estiraje (1) bjeto de la invención es del tipo aplicable para la formación en continuo de hilos (5) a partir de mechas de fibras (5a) en máquinas (6) de hilado que, además, pueden comprender o no una estación de torsión posterior (4) situada aguas abajo del hilo (5) que se va formando en el tren de estiraje (1) , comprendiendo dicha máquina (6) , como se aprecia en la figura 2-A, una bobina de alimentación de las fibras (5a) que, mediante tensores (7) es conducida al tren de estiraje (1) , donde se les hace pasar a través de al menos dos pares de cilindros (2) , uno inferior y otro superior, y/o pares de bolsas (3) , una inferior y otra superior, y/u otros medios de estiraje entre los que queda presionada la mecha de fibras (5a) y que, moviéndose a distinta velocidad, provocan el estirado y paralelizado de las mismas formando el hilo (5) . Y, a partir de dicha configuración ya conocida, el citado tren de estiraje (1) se distingue por el hecho de comprender, en cualquier parte del mismo, es decir, antes, entre, después y/o como sustitutos de dichos cilindros (2) , bolsas (3) o medios de estiraje, uno o varios elementos de guiado (8) de las fibras (5a) con capacidad de movimiento trasversal y/o giratorio tal que pueden conferir movimiento transversal y/o rotacional a la mecha de fibras (5a) , además de estirarla o no. De preferencia, el tren de estiraje (1) comprende un elemento de guiado (8) con movimiento transversal y/o giratorio justo después del último cilindro (2) o medio de estiraje del tren de estiraje (1) , previamente a la estación de torsión posterior (4) de la máquina (6) . En una opción de realización, el tren de estiraje (1) es un tren convencional ya existente, con cilindros (2) , bolsas (3) u otros medios de estiraje, al que se han incorporado uno o más elementos de guiado (8) con movimiento transversal y/o rotacional intercalados entre dichos cilindros (2) , bolsas (3) u otros elementos de estiraje, como en los ejemplos de las figuras 6 a 9. Y, en una opción de realización alternativa, como la mostrada en la figura 2-B, el tren de estiraje (1) solo comprende elementos de guiado (8) con movimiento transversal y/o rotacional que, al mismo tiempo, son elementos de estiraje, de preferencia pares de cilindros estiradores con movimiento transversal y/o rotacional (2/8) . En todo caso, en un modo de realización preferido, los elementos de guiado (8) con movimiento transversal y/o rotacional son condensadores (8) de fibras que inciden en la echa de fibras (5a) para producir tal movimiento. De preferencia dichos condensadores (8) presentan un cuerpo hueco a través del cual se inserta la mecha de fibras (5a) de modo que la desplazan en sentido transversal y/o rotacional generando una ligera torsión de la misma. Preferentemente, el hueco de los condensadores (8) a través del cual se inserta la mecha de fibras (5a) tienen forma de pinza o cruz para ayudar a girar la mecha cuando pasa por dicho cuerpo hueco. Así, el tren de estiraje (1) puede comprender, uno o varios condensadores (8) con movimiento transversal consistentes en elementos capaces de dar un movimiento trasversalmente al eje de avance de la mecha de fibras (5) , pudiendo estar situados antes, en medio o al final de los cilindros (2) , bolsas (3) o medios de estiraje del tren de estiraje (1) . El movimiento transversal del condensador (8) transversal es de una anchura determinada que, preferentemente, como máximo es igual a la anchura del cilindro (2) , bolsa (3) o medio de estiraje situado superiormente al mismo en el tren de estiraje (1) . De preferencia dicha anchura está entre 2 y 30 mm. La velocidad del movimiento del condensador (8) transversal es variable, pudiendo estar relacionada o no con la velocidad y dirección de avance de los cilindros (2) , bolsas (3) o medios de estiraje del tren de estiraje (1) . El condensador (8) transversal posee formas variables, por ejemplo de embudo, cilíndrica, plana, cónica, u otra, si bien, de preferencia, es de forma cónica, tal como se observa en el ejemplo de las figuras 6 y 7. El movimiento del condensador (8) transversal está accionado de una manera independiente o no a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) . Si es dependiente, se obtiene del movimiento de cualquiera de los cilindros (2) , bolsas (3) u otros medios de estiraje ampliando o reduciendo su velocidad por medios mecánicos, engranajes, poleas, etc. Si no es dependiente, el movimiento puede programarse mediante PLC, motor y variador de recuencia de manera conjunta en todas las spindles de la maquina (6) , o mediante otros medios, En otros modos de realización, el tren de estiraje (1) puede comprender uno o más condensadores (8) con movimiento rotacional capaces de dar un movimiento rotacional a la mecha de fibras (5a) situados entre los cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) , tal como muestra el ejemplo de la figura 8. La rotación del condensador (8) rotacional puede ser siempre en el mismo sentido o intermitente entre un sentido y el opuesto. De preferencia, los condensadores (8) rotacionales situados antes o entre los cilindros (2) , bolsas (3) u otros medios de estiraje, tienen movimiento de giro intermitente entre un sentido y el opuesto. Y, de preferencia, los condensadores (8) rotacionales situados en la parte final, posterior al último cilindro (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) , tienen siempre el mismo sentido de giro. El movimiento de los condensadores (8) rotacionales es de un diámetro determinado y de una velocidad variable que puede estar relacionada o no con la velocidad de avance de los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) . El condensador (8) rotacional posee una forma variable, por ejemplo de embudo, cilíndrica, plana, cónica, u otra, si bien, de preferencia, es de forma cónica, tal como muestra el ejemplo de la figura 8. El movimiento del condensador (8) rotacional está accionado de modo independiente o no a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) . Si es dependiente, se obtiene ampliando o reduciendo la velocidad de cualquiera de los cilindros (2) , bolsas (3) u otros medios de estiraje por medios mecánicos, engranajes, poleas, etc. Y, si el movimiento rotacional no es dependiente, puede programarse por ejemplo mediante PLC, motor y variador de frecuencia, de manera conjunta en todas las spindles de la máquina (6) o de otro modo. Opcionalmente, en otros modos de realización, el elemento de guiado (8) con movimiento transversal y/o rotacional del tren de estiraje (1) es una pareja de bolsas de estiraje que confieren movimiento transversal o rotacional (3/8) . En la figura 5 se puede apreciar una representación esquemática de este tipo de elemento. De preferencia, cuando el elemento de guiado (8) del tren de estiraje (1) es una pareja de bolsas con movimiento rotacional (3/8) , tanto la bolsa superior como la inferior de dicho par de bolsas presentan un movimiento rotacional. Y cuando el elemento de guiado (8) del tren de estiraje (1) es una pareja de bolsas con movimiento transversal (3/8) , como el mostrado en la figura 7, el movimiento transversal es solo de la bolsa superior, de la inferior o de ambas a la vez. Por otra parte, atendiendo a la figura 9, se observa cómo en otros modos de realización, el elemento de guiado (8) con movimiento trasversal y/o giratorio es al menos dos cilindros torcedores (2/8) que otorga pre-torsión a la mecha de fibras (5a) y que comprende dos cilindros, uno superior y otro inferior que rotan en dos direcciones; una para hacer avanzar el hilo y otro para torcerlo. En caso de que los cilindros (2/8) que otorga pre-torsión a la mecha de fibras (5a) giren a una velocidad de avance que el par de cilindros anteriores, el elemento de guiado (8) no solo torcerá el hilo sino que lo estirará. En una realización, al menos un par cilindros estiradores/torcedores (2/8) está situado después del último par de cilindros (2) , bolsas (3) o medios de estiraje del tren de estiraje (1) , antes de la estación de torsión posterior (4) de la máquina (6) , y, a su vez, la velocidad de giro paralela sobre su eje de cada cilindro de dicho par (2/8) , es superior a la velocidad de giro de los cilindros (2) , bolsas (3) o medios de estiraje precedentes del tren de estiraje (1) , confiriendo así a la mecha de fibras (5a) , además de una torsión, un estiraje que puede ser variable. En otra realización, al menos un par cilindros estiradores/torcedores (2/8) está situado después del último par de cilindros (2) , bolsas (3) o medios de estiraje del tren de estiraje (1) , ntes de la estación de torsión posterior (4) de la máquina (6) , y, a su vez, la velocidad de giro paralela sobre su eje de cada cilindro de dicho par (2/8) , es igual a la velocidad de giro de los cilindros (2) , bolsas (3) o medios de estiraje precedentes del tren de estiraje (1) , confiriendo así a la mecha de fibras (5a) únicamente una torsión sin aplicar un estiraje. En una opción de realización, el tren de estiraje (1) está constituido únicamente por pares de cilindros estiradores/torcedores (2/8) que avanzan a distintas velocidades, generando el estiraje de la mecha de fibras (5a) y que, a su vez, giran sobre sí mismos generando torsión a dichas fibras (5a) , tal como muestra el ejemplo de la figura 2-B o el ejemplo de la figura 4. Atendiendo a las figuras 2-A y 2-B, se aprecia un ejemplo esquemático de una máquina (6) de hilado con un tren de estirado (1) donde se aplica el proceso según la invención, permitiendo mejorar la producción. Ello es así porque, al sustituir en un tren de estiraje convencional, solo con elementos de estiraje, por varios elementos de guiado (8) con movimiento transversal y/o rotacional que a la vez tienen capacidad de estiraje, tal como con varios grupos o pares de cilindros estiradores con movimiento rotacional, por ejemplo los tres pares de cilindros (2/8, 2/8, 2/8) representados en la figura 2-B. Y si el sentido de giro es el mismo en todos ellos, la torsión del hilo (5) obtenido será la que se obtiene de la fórmula expuesta a continuación, que relaciona la velocidad de salida del hilo con las vueltas de cada elemento de guiado (8) : V1: velocidad lineal del primer grupo de cilindros (2/8) giratorios V2: velocidad lineal del segundo grupo de cilindros (2/8) giratorios V3: velocidad lineal del tercero grupo de cilindros (2/8) giratorios Rm1: revoluciones del primer grupo de cilindros (2/8) giratorios Rm2: revoluciones del segundo grupo de cilindros (2/8) giratorios Rm3: revoluciones del tercero grupo de cilindros (2/8) giratorios T1: torsion zona tras el primer grupo de cilindros (2/8) = RPM1N1 T2: torsion zona tras el segundo grupo de cilindros (2/8) = RPM2N2 T3: Torsion zona tras el tercer grupo de cilindros (2/8) =RPM3N3 T: torsion final = T1+T2+T3 Por último, cabe señalar que el tren de estiraje (1) objeto de la invención también puede comprender, opcionalmente, una combinación de elementos de guiado dotados (8) con capacidad de movimiento trasversal y elementos de guiado (8) con capacidad de movimiento giratorio que confieren movimiento transversal y rotacional a la mecha de fibras (5a) con o sin estirado, tal como muestra el ejemplo de la figura 7. Descrita suficientemente la naturaleza de la presente invención, así como la manera de ponerla en práctica, no se considera necesario hacer más extensa su explicación para que cualquier experto en la materia comprenda su alcance y las ventajas que de ella se derivan.

Publicaciones:

ES2957300 (16/01/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 30/11/2023 se realizó Registro Instancia de Solicitud

En fecha 30/11/2023 se realizó Admisión a Trámite

En fecha 30/11/2023 se realizó Aceptación Tramitación CAP

En fecha 30/11/2023 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 04/12/2023 se realizó Superado examen de oficio

En fecha 29/12/2023 se realizó Realizado IET

En fecha 05/01/2024 se realizó 1109P_Comunicación Traslado del IET

En fecha 16/01/2024 se realizó Publicación Solicitud

En fecha 16/01/2024 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 28/03/2024 se realizó PETEX_Petición de examen sustantivo

En fecha 28/03/2024 se realizó 5215P_Observaciones del solicitante al IET, Opinión Escrita y/o alegaciones a observaciones de terceros

En fecha 08/04/2024 se realizó Validación petición y/o pago de examen sustantivo conforme

Pagos:

30/11/2023 - Pago Tasas IET

+ ES-2957300_A11 Proceso de estirado y torsión en hilatura, del tipo aplicable en sistemas o máquinas para la formación de hilos que, - al menos, comprenden una primera fase (I) de estirado (A) de fibras en un tren de estiraje (1) mediante cilindros (2) y/o bolsas (3) y/u otros medios de estiraje, y - además, comprenden o no una segunda fase (II) de torsión posterior (B) del haz de fibras, paralelizado previamente en dicho tren de estiraje (1) , en una estación de torsión (4) situada a continuación del tren de estiraje (1) , está caracterizado porque, en la primera fase (I) de estirado (A) de las fibras, comprende la torsión (B) de una o más porciones de dichas fibras, de tal modo que, dicho estirado (A) y dicha torsión (B) de las fibras se realizan de una manera continua y de modo simultáneo en una misma fase (I) y en el propio tren de estiraje (1) . 2.- Proceso de estirado y torsión simultáneos en hilatura, según la reivindicación 1, caracterizado porque, cuando comprende una segunda fase (II) de torsión posterior (B) , en la primera fase (I) , de modo simultaneo al estirado (A) , se realiza una torsión (B) parcial de las fibras de manera continua y en el propio tren de estiraje (1) que se suma a la torsión posterior (B) de dicha segunda fase (II) . 3.- Proceso de estirado y torsión simultáneos en hilatura, según la reivindicación 1, caracterizado porque, cuando comprende una segunda fase (II) de torsión posterior (B') , en la primera fase (i) , de modo simultaneo al estirado (A) , se realiza una torsión (B) parcial de las fibras de forma continua y en el propio tren de estiraje (1) que se resta a la torsión posterior (B) de dicha segunda fase (II) . 4.- Proceso de estirado y torsión simultáneos en hilatura, según la reivindicación 1, caracterizado porque, en la primera fase (I) , de modo simultaneo al estirado (A) , se realiza una torsión (B) de las fibras de manera continua y en el propio tren de estiraje (1) que sustituye a la torsión posterior (B) de la segunda fase (II) . 5.- Tren de estiraje y torsión de hilo que, aplicable para la formación en continuo de hilos (5) a partir de mechas de fibras (5a) en máquinas (6) de hilado con o sin una estación de torsión posterior (4) , y comprendiendo el tren de estiraje unos pares de cilindros (2) y/o pares de bolsas (3) y/u otros medios de estiraje que provocan el estirado y paralelizado de las fibras (5a) formando el hilo (5) , según las reivindicaciones anteriores, está caracterizado por comprender, antes, entre, después y/o como sustitutos de dichos cilindros (2) , bolsas (3) y/u otros medios de estiraje, uno o varios elementos de guiado (8) de las fibras (5a) con capacidad de movimiento trasversal y/o giratorio tal que confieren movimiento transversal y/o rotacional a la mecha de fibras (5a) , además de estirarla o no. 6.- Tren de estiraje y torsión de hilo, según la reivindicación 5, caracterizado por comprender un elemento de guiado (8) con movimiento transversal y/o giratorio justo después del último cilindro (2) o medio de estiraje del tren de estiraje (1) , previamente a la estación de torsión posterior (4) de la máquina (6) . 7.- Tren de estiraje y torsión de hilo, según la reivindicación 5 ó 6, caracterizado por consistir en un tren ya existente que comprende cilindros (2) , bolsas (3) u otros medios de estiraje, al que se han incorporado uno o más elementos de guiado (8) con movimiento transversal y/o rotacional intercalados entre dichos cilindros (2) , bolsas (3) u otros elementos de estiraje. 8.- Tren de estiraje y torsión de hilo, según la reivindicación 5 ó 6, caracterizado por comprender únicamente elementos de guiado (8) con movimiento transversal y/o rotacional que, al mismo tiempo, son elementos de estiraje. 9.- Tren de estiraje y torsión de hilo, según la reivindicación 8, caracterizado por comprender únicamente pares de cilindros estiradores con movimiento transversal y/o rotacional (2/8) . 10.- Tren de estiraje y torsión de hilo, según la reivindicación 5, caracterizado porque los elementos de guiado (8) con movimiento transversal y/o rotacional son condensadores (8) que presentan un cuerpo hueco a través del cual se inserta la mecha de fibras (5a) de modo que la desplazan en sentido transversal y/o rotacional generando una ligera torsión de la misma. 11.- Tren de estiraje y torsión de hilo, según la reivindicación 10, caracterizado porque el hueco de los condensadores (8) a través del cual se inserta la mecha de fibras (5a) tienen orma de pinza o cruz para ayudar a girar la mecha cuando pasa por dicho cuerpo hueco. 12.- Tren de estiraje y torsión de hilo, según la reivindicación 11, caracterizado por comprender uno o varios condensadores (8) que proporcionan un movimiento trasversal al eje de avance de la mecha de fibras (5) , cuyo movimiento es de una anchura determinada, como máximo igual a la anchura del cilindro (2) , bolsa (3) o medio de estiraje situado superiormente al mismo en el tren de estiraje (1) y de velocidad variable, relacionada o no con la velocidad y dirección de avance de los cilindros (2) , bolsas (3) o medios de estiraje del tren de estiraje (1) . 13.- Tren de estiraje y torsión de hilo, según la reivindicación 12, caracterizado porque el condensador (8) transversal presenta forma de embudo, cilindrica, plana, cónica, u otra. 14.- Tren de estiraje y torsión de hilo, según la reivindicación 12 ó 13, caracterizado el movimiento del condensador (8) transversal está accionado de manera dependiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) y se obtiene del movimiento de cualquiera de dichos cilindros (2) , bolsas (3) u otros medios de estiraje ampliando o reduciendo su velocidad por medios mecánicos, engranajes, poleas, u otros. 15.- Tren de estiraje y torsión de hilo, según la reivindicación 12 ó 13, caracterizado el movimiento del condensador (8) transversal está accionado de modo independiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) y se programa mediante PLC, motor y variador de frecuencia de una manera conjunta en todas las spindles de la máquina (6) , o mediante otros medios. 16.- Tren de estiraje y torsión de hilo, según la reivindicación 11, caracterizado por comprender uno o más condensadores (8) con movimiento rotacional capaces de dar un movimiento rotacional a la mecha de fibras (5a) siempre en el mismo sentido o intermitente entre un sentido y el opuesto. 17.- Tren de estiraje y torsión de hilo, según la reivindicación 16, caracterizado porque el movimiento de los condensadores (8) rotacionales situados antes o entre los cilindros (2) , bolsas (3) u otros medios de estiraje es de giro intermitente entre un sentido y el opuesto. 18.- Tren de estiraje y torsión de hilo, según la reivindicación 16, caracterizado porque el movimiento de los condensadores (8) rotacionales situados en la parte final, posterior al último par cilindros (2) , bolsas (3) u otros medios de estiraje del tren de estiraje (1) es siempre en el mismo sentido de giro. 19.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 18, caracterizado porque el movimiento de los condensadores (8) rotacionales es de un diámetro determinado y velocidad variable relacionada o no con la velocidad de avance de los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) . 20.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 19, caracterizado porque el condensador (8) rotacional presenta forma de embudo, cilindrica, plana, cónica, u otra. 21.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 20, caracterizado porque el movimiento del condensador (8) rotacional está accionado de manera dependiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) y se obtiene ampliando o reduciendo la velocidad de cualquiera de dichos cilindros (2) , bolsas (3) u otros medios de estiraje por medios mecánicos, engranajes, poleas, u otros. 22.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones 16 a 20, caracterizado porque el movimiento del condensador (8) rotacional está accionado de forma independiente a los cilindros (2) , bolsas (3) u otros medios de estiraje del tren (1) y se programa mediante PLC, motor y variador de frecuencia, de modo conjunto en todas las spindles de la máquina (6) o de otra forma. 23.- Tren de estiraje y torsión de hilo, según la reivindicación 5, caracterizado porque el elemento de guiado (8) con movimiento transversal y/o rotacional es una pareja de bolsas de estiraje que confieren movimiento transversal o rotacional (3/8) . 24.- Tren de estiraje y torsión de hilo, según la reivindicación 23, caracterizado porque, cuando el elemento de guiado (8) es una pareja de bolsas con movimiento rotacional (3/8) , tanto la bolsa superior como la inferior de dicho par de bolsas presentan movimiento rotacional. 25.- Tren de estiraje y torsión de hilo, según la reivindicación 23, caracterizado porque, cuando el elemento de guiado (8) es una pareja de bolsas con movimiento transversal (3/8) , el movimiento transversal es solo de la bolsa superior, de la inferior o de ambas a la vez. 26.- Tren de estiraje y torsión de hilo, según la reivindicación 6, caracterizado porque el elemento de guiado (8) con movimiento trasversal y/o giratorio es al menos dos cilindros torcedores (2/8) , uno superior y otro inferior que rotan en dos direcciones; una para hacer avanzar el hilo y otro para torcerlo, que otorga pre-torsión a la mecha de fibras (5a) y que comprende dos cilindros. 27.- Tren de estiraje y torsión de hilo, según la reivindicación 26, caracterizado porque dichos dos cilindros torcedores (2/8) giran sobre su eje de rotación a una superior a la velocidad de giro de los cilindros (2) , bolsas (3) o medios de estiraje precedentes del tren de estiraje (1) , confiriendo así a la mecha de fibras (5a) , además de una torsión, un estiraje que puede ser variable. 28.- Tren de estiraje y torsión de hilo, según la reivindicación 26, caracterizado porque dichos dos cilindros torcedores (2/8) giran sobre su eje de rotación a una igual a la velocidad de giro de los cilindros (2) , bolsas (3) o medios de estiraje precedentes del tren de estiraje (1) confiriendo así a la mecha de fibras (5a) únicamente una torsión sin aplicar un estiraje. 29.- Tren de estiraje y torsión de hilo, según la reivindicación 26, caracterizado porque está constituido únicamente por pares de cilindros estiradores (2/8) que avanzan a distintas velocidades, generando el estiraje de la mecha de fibras (5a) y que, a su vez, giran sobre sí mismos generando torsión a las fibras (5a) . 30.- Tren de estiraje y torsión de hilo, según cualquiera de las reivindicaciones anteriores, caracterizado por comprender una combinación de elementos de guiado (8) dotados con capacidad de movimiento trasversal y elementos de guiado (8) con capacidad de movimiento giratorio que confieren movimiento transversal y rotacional a la mecha de fibras (5a) con o sin estirado.

Los productos y servicios protegidos por este registro son:

D02J 1/22 - D02J 1/14 - D01H 5/28 - D01H 7/02

Descripciones: