- Home /

- Publicaciones de patentes /

- PROCEDIMIENTO DE PRODUCCIÓN DE HIDRÓGENO Y ALMACENAMIENTO MEDIANTE ELECTRÓLISIS CATALÍTICA HETEROGÉNEA, Y DISPOSITIVO PARA DICHO PROCEDIMIENTO

Patente nacional por "PROCEDIMIENTO DE PRODUCCIÓN DE HIDRÓGENO Y ALMACENAMIENTO MEDIANTE ELECTRÓLISIS CATALÍTICA HETEROGÉNEA, Y DISPOSITIVO PARA DICHO PROCEDIMIENTO"

Este registro ha sido solicitado por

Persona física

a través del representanteIGNACIO ESPIELL GÓMEZ

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 20/06/2023

- Número solicitud:

-

P202330514

- Número publicación:

-

ES2956934

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Ignacio Espiell Gómez

- Clasificación Internacional de Patentes:

- C25B 1/04,C25B 11/031,C25B 11/051

- Clasificación Internacional de Patentes de la publicación:

- C25B 1/04,C25B 11/031,C25B 11/051

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2956934_A11.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, concretamente mediante la electrocatálisis del agua (H2O) , tanto dulce como de mar, para su descomposición en oxígeno (O2) e hidrógeno (H2) por medio de una corriente eléctrica continua conectada mediante electrodos a un electrolito o solución salina, está caracterizado por comprender, en dichos electrodos, la utilización de una estructura preferentemente, aunque no exclusivamente, de alta rugosidad definida por un sustrato poroso y un semiconductor conformado por una capa de recubrimiento aplicado a dicho sustrato poroso a base de óxidos, nitruros o hidróxidos de metales de transición con un nivel energético de la banda de valencia muy por debajo del potencial de oxidación del H2O y con el nivel de la banda de conducción por encima del potencial de reducción del Hidrógeno en el ENH (Electrodo Normal de Hidrógeno) , tal que permite tanto una generación dinámica del H2 como una generación estática o de almacenamiento simultáneo de H2 y con capacitancia acumulativa electrónica. 2.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 1, caracterizado porque el sustrato poroso utilizado en los electrodos es carbón activo. 3.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 2, caracterizado porque las partículas del sustrato de carbón activo recubiertas tienen dimensiones milimétricas de 2 a 3 mm. 4.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 2, caracterizado porque el sustrato poroso de carbón activo es de relieves nano y micro estructurados en forma de polvo. 5.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la capa de recubrimiento aplicada al sustrato poroso es un óxido de cualquier metal de transición de la tabla periódica de entre V, Cr, Mn, Fe, Co, Ni, Cu, Zr, Nb, Mo, Tc, Ru, Rh, Ag, Hf, Ta o W. 6.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la capa de recubrimiento aplicada al sustrato poroso es de dióxido de titanio. 7.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 6, caracterizado porque la capa de recubrimiento de dióxido de titanio se aplica en su forma anatassa. 8.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 6, caracterizado porque la capa de recubrimiento de dióxido de titanio se aplica en su forma alotrópica de rutito, brookita o amoría, o combinación de dos de estas o de las tres entre sí. 9.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 6 ó 7, caracterizado porque la capa de recubrimiento de TiO2 se aplica sobre el soporte poroso mediante deposición física en estado de vapor o PVD multi-arco. 10.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 6 ó 7, caracterizado porque la capa de recubrimiento de TiO2 se aplica sobre el soporte poroso mediante deposición térmica, por espurreo reactivo, deposición química en estado de vapor, spin coater, sol-gel, galvanotecnia, epitaxia de haces atómicos, epitaxia de haces moleculares, CVD o CVD asistido a plasma. 11.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 6 a 10, caracterizado porque la capa de recubrimiento de TiO2 se aplica sólo sobre una porción o mitad del sustrato poroso. 12.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones anteriores, caracterizado porque la conformación de dichos electrodos con dicha estructura de alta rugosidad comprende, al menos, una fase de secado del sustrato poroso previa a la aplicación de la capa de recubrimiento. 13.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 12, caracterizado porque la fase de secado previo del sustrato poroso se efectúa con el sustrato colocado en una bandeja y mediante ultrasonidos y secado al aire o en muflas u hornos de secado. 14.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones anteriores, caracterizado porque el potencial y la corriente eléctrica continua que se aplica proviene de fuentes de energías renovables, sostenibles o alternativas, tales como: placas solares, fuentes hidroeléctricas, fuentes marítimas, entre ellas undimotríz, mareomotriz, de gradiente de temperatura marina, de corrientes marinas, también eólicas, geotérmicas, u otras. 15.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones anteriores, caracterizado porque en la generación de hidrógeno dinámico, el H2 se libera inmediatamente durante la alimentación eléctrica externa 16.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 1 a 14, caracterizado porque en la generación de hidrógeno estática o almacenamiento simultáneo de H2 y con capacitancia acumulativa electrónica, el H2 se almacena dentro de la estructura porosa del sustrato durante la alimentación eléctrica externa y después de esta. 17.- Procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 16, caracterizado porque la extracción del H2 se sucede después de la alimentación eléctrica a conveniencia, bien de forma natural o bien de forma forzada, mediante una fuerza externa, como temperatura, movimientos de agitación externa como cantoneo, giros, vibraciones mecánicas, soplados, succión, ultrasonidos, drenaje y bombeo o por agentes internos como la sobrepresión. 18.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea que, comprendiendo un cuerpo (2) que define un alojamiento (3) para contener agua o un electrólito, que se introduce a través de una conexión de entrada o colector (18) , y comprende orificios de salida de gases generados, de hidrógeno H2 (4) y oxígeno O2 (5) y, al menos, dos electrodos (6, 7) conectados a una fuente de alimentación de corriente continua con un potencial ligeramente superior al potencial de descomposición del agua (H2O) , en sus elementos constituyentes H2 y O2, está caracterizado porque la estructura de dichos electrodos (6, 7) comprende un sustrato poroso (8) conductor y un semiconductor conformado por una capa de recubrimiento (9) del sustrato poroso (8) a base de óxidos, nitruros o hidróxidos de metales de transición. 19.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 18, caracterizado porque el sustrato poroso (8) de los electrodos (6, 7) es carbón activo. 20.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 18 ó 19, caracterizado porque la capa de recubrimiento (9) del sustrato poroso (8) es dióxido de titanio. 21.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 20, caracterizado porque dicha capa de recubrimiento (9) de dióxido de titanio es dióxido de titanio en su forma anatassa. 22.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 21, caracterizado porque el sustrato poroso (8) tiene relieves nano y micro estructurados. 23.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 22, caracterizado porque el cuerpo (2) del dispositivo tiene una configuración en forma de cubeta con paredes (10) electro aislantes en cuyo interior se sitúan varias placas metálicas (11) perforadas, colocadas en sendos grupos con una separación determinada y rellenados los espacios entre ellas del sustrato poroso (8) con el recubrimiento (9) semiconductor. 24.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 23, caracterizado porque dichas placas metálicas (11) están conectadas a un cable o barra de conexión (12) tal que, junto con el sustrato poroso recubierto (8, 9) , forman dos bloques que actúan respectivamente, uno de lectrodo positivo (6) y el otro de electrodo negativo (7) , en correspondencia con la función de oxidación o reducción asignado a cada bloque en el electrolizador (1) . 25.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 24, caracterizado porque dichos bloques de electrodos (6, 7) se sitúan alejados uno de otro por un espacio intermedio (13) que llena el agua o electrolito. 26.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 25, caracterizado porque en el centro de dicho espacio intermedio (13) se prevé la existencia de una membrana (14) separadora. 27.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 22, caracterizado porque los electrodos (6, 7) se incorporan de forma seriada de ánodos y cátodos, con o sin separación entre ellos y membrana (14) separadora y/o un aislante de malla (15) 28.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 27, caracterizado porque los electrodos se incorporan dispuestos como ánodos y cátodos por pares, tríos, cuartetos u otro tipo cualquiera de agrupación, con una membrana (14) u otro medio de aislamiento entre ánodo y cátodo. 29.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 26 a 28 caracterizado porque la membrana (14) de separación es una membrana separadora de iones tipo Nafíón, una membrana separadora de protones o membrana de separación aniónica. 30.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 23 a 29, caracterizado porque el cuerpo (2) en forma de cubeta se cierra superiormente con una tapa (19) con sendos agujeros pasantes que definen los respectivos orificios de salida (4, 5) uno de salida de H2 (4) en correspondencia con el bloque que determina el electrodo del cátodo (6) o polo negativo donde se genera el H2, y otro de salida del O2 (5) en correspondencia con el electrodo del ánodo (7) o polo positivo donde se genera el O2. 31.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 22, caracterizado porque el cuerpo (2) es un cuerpo monocelda de configuración plantar variable, circular, hexagonal, cuadrada, octogonal o de otros tipos de polígono, conectada eléctricamente mediante placas mono o bipolares en serie o en paralelo, a modo de estructura de stacks o pilas de células. 32.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 31, caracterizado porque como electrodos positivo (7) y negativo (6) comprende placas constituidas por pletinas perforadas (16) y mallas finas (15) que abarcan el sustrato poroso (8) con recubrimiento (9) y van separadas por una membrana (14) de polímero tipo Zirfón ®. 33.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 22, caracterizado porque el cuerpo (2) tiene forma de panal dentro del cual incorpora los electrodos, ánodos (7) y cátodos (6) , rellenos del sustrato poroso (8) con recubrimiento (9) separados estos por la membrana (14) . 34.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según la reivindicación 33, caracterizado porque los electrodos (6, 7) son tubos concéntricos colocados en forma de panal, por el interior de los cuales circula el electrolito y los gases producidos durante la electrocatálisis. 35.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 34, caracterizado porque la fuente de alimentación de corriente continua proviene de fuentes de energías renovables, tales como: placas solares, fuentes hidroeléctricas, fuentes marítimas, entre ellas undimotríz, mareomotriz, de gradiente de temperatura marina, de corrientes marinas, eólicas, geotérmicas, u otras. 36.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 35, caracterizado porque comprende un sistema de almacenamiento del H2 producido y/o de O2 para almacenamiento en forma gaseosa, en estado líquido por crio almacenamiento en diuares o en forma sólida en hidruros metálicos o microesferas o en estado de agregación sólido. 37.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, según cualquiera de las reivindicaciones 18 a 36, caracterizado porque comprende equipos de extracción, vacío, drenajes o vaciados y llenados alternativos, tuberías de transportación y evacuación; medios de filtraje y deshumificación, separadores, válvulas y purificadores; sistemas de refrigeración, demister, bombas de alimentación de agua y secadores. 38.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalí tica heterogénea, según cualquiera de las reivindicaciones anteriores caracterizado porque los sustratos porosos son no conductores, tales como tal como zeolitas, hormigón esponjoso o celular, esponjas metálicas, sustratos metálicos con mucha rugosidad y otros. 39.- Dispositivo para producción de Hidrógeno y almacenamiento mediante electrólisis catalí tica heterogénea, según cualquiera de las reivindicaciones anteriores caracterizado porque comprende un dispositivo externo o incorporado en la misma estructura del electrocatalizador que aproveche los gases de H2e y O2 o solo el H2e producido y almacenado, así como la capacitancia acumulada, para hacerlo que funcione en régimen, al cual podríamos llamar in verso, como pila de combustible.

Los productos y servicios protegidos por este registro son:

C25B 1/04 - C25B 11/031 - C25B 11/051

Descripciones:

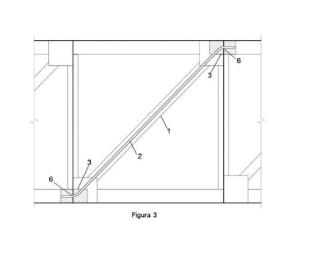

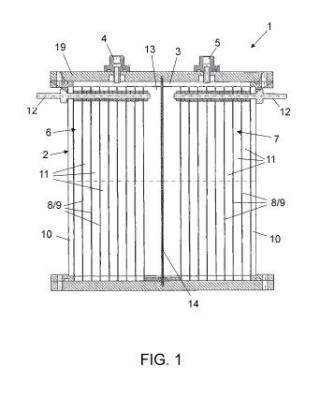

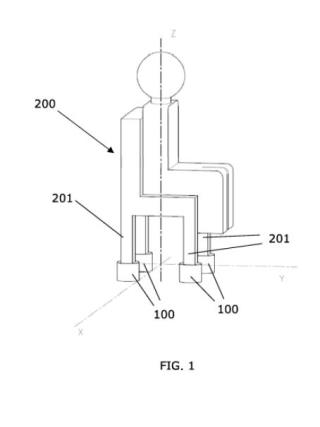

+ ES-2956934_A1 PROCEDIMIENTO DE PRODUCCIÓN DE HIDRÓGENO Y ALMACENAMIENTO MEDIANTE ELECTRÓLISIS CATALÍTICA HETEROGÉNEA, Y DISPOSITIVO PARA DICHO PROCEDIMIENTO OBJETO DE LA INVENCIÓN La invención, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea, y a un dispositivo para llevar a cabo dicho procedimiento, aportando, a la función a que se destina, ventajas y características, que se describen en detalle más adelante, que suponen una mejora del estado actual de la técnica. El objeto de la presente invención recae en un procedimiento de óxido-reducción para la producción de Hidrógeno basado en una electrólisis catalítica heterogénea de alta eficiencia del agua, tanto agua dulce como agua de mar, el cual, comprendiendo preferentemente una fuente de alimentación de corriente continua obtenida a partir de fuentes de energías renovables y sostenibles, se distingue esencialmente por comprender la utilización de electrodos con una estructura de alta rugosidad por microporos, más concretamente, por comprender un sustrato poroso, preferentemente de carbón activo, y un semiconductor conformado por una capa de recubrimiento del sustrato poroso a base de óxidos, nitruros o hidróxidos de metales de transición, preferentemente una capa de dióxido de titanio, en todo caso con nivel energético de la banda de valencia muy por debajo del potencial de oxidación del H2O y con el nivel de la banda de conducción por encima del potencial de reducción del Hidrógeno en el ENH (Electrodo Normal de Hidrógeno) , lo cual facilita la oxidación del agua en el ánodo y la reducción del hidrógeno en el cátodo durante el proceso de electrólisis, permitiendo ventajosamente tanto una generación dinámica del H2 como una generación estática o de almacenamiento simultáneo de H2 y con capacitancia acumulativa electrónica del H2. Además, dicha capa de recubrimiento de TiO2, de preferencia, se aplica mediante técnica de deposición física en estado de vapor o PVD (Physical Vapour Deposition) multiarco sobre una porción o mitad del sustrato poroso, permitiendo tanto una generación dinámica del H2 como estática o de almacenamiento simultáneo H2 y con capacitancia acumulativa electrónica, proporcionando, en comparación con las tecnologías de electrólisis ctualmente conocidas, un resultado más efectivo en cuanto a eficiencias farádica y energética, así como costes más reducidos en su producción, lo que se traduce en una tecnología de producción de Hidrógeno competitiva y de alta rentabilidad, siendo un segundo aspecto de la invención un dispositivo electrolizador mediante el que se consigue llevar a cabo dicho procedimiento de obtención de Hidrógeno. CAMPO DE APLICACIÓN DE LA INVENCIÓN El campo de aplicación de la presente invención se enmarca dentro del sector de la química y de la física, centrándose particularmente en el ámbito de las tecnologías para la producción de hidrógeno y de su almacenamiento a partir de agua dulce o salada basado en la electrólisis. ANTECEDENTES DE LA INVENCIÓN El mundo de nuestros tiempos está atravesando unas de las situaciones de crisis más agudas que haya conocido en toda su Historia. Esta crisis se manifiesta en dos campos diferentes que, hasta cierto punto, son opuestos en sus designios y, por su envergadura y nivel de importancia, están juntos y a un mismo nivel de relevancia para la humanidad: la crisis energética y el cambio climático. En un informe de IRENA (Agencia Internacional de Energías Renovables) y de la EPO (Oficina Europea de Patentes) del 12 de mayo de 2022 se plantea: "Las solicitudes de patentes para tecnologías de producción de Hidrógeno crecieron un promedio de 18% cada año desde 2005 en Europa". "Del mismo modo, en 2018 las invenciones de electrolizadores basados en minerales baratos superaron el de las basadas en electrolizadores más tradicionales o caros. Ejemplo de ello son las que utilizan oro, plata, platino u otros metales nobles". "Por otro lado, el informe mostró que un número superior al promedio de familias de patentes internacionales se relacionan con la fotoelectrólisis. En este sentido, aproximadamente el 50% son presentadas por universidades". "Las demandas de energía más limpias nunca han sido mayores. Aunque las solicitudes de atentes muestran un fuerte aumento, el informe subraya que aún se necesitan importantes innovaciones en la tecnología de electrolizadores para reducir aún más sus costos y prepararlos para el mercado a niveles industriales", mencionó IRENA. Después de un estudio pormenorizado de las tecnologías que se relacionan a día de hoy con la electrólisis, se pueden enumerar una serie de deficiencias y aspectos negativos, cuyo análisis ha motivado el desarrollo de la presente invención. A continuación se exponen algunos de dichos aspectos en el estado del arte. En un alto porcentaje de la técnica tradicional, las tecnologías de electrólisis con membranas de separación de protones (PEM) , se utilizan materiales caros y metales preciosos en los cátodos, a saber, Pt, Pd, Ir, Ru, Rh, Au, etc. Las eficiencias de los electrolizadores convencionales rondan el 60%, en el mejor de los casos, perdiéndose el resto de energía eléctrica empleada en dividir el agua en potenciales necesarios de sobretensión, calor, recombinación y otras pérdidas. Las presiones necesarias para obtener rendimientos referidos o más altos, son muy elevadas, lo que somete al electrolizador a condiciones de cargas extremas y a los materiales involucrados en su estructura a desgaste y deterioro, los cuales afectan la vida útil del dispositivo, así como a su rendimiento. Presiones características para estos electrolizadores pueden ir desde 30 a 300 bares, cuyas magnitudes son muy elevadas. Algunas tecnologías de electrolizadores, las de estado sólido, trabajan a muy altas temperaturas, las cuales pueden alcanzar los 800 °C, lo cual es también causa de deterioro en el electrolizador. Estas temperaturas son, por demás inestables, con fluctuaciones bruscas, las cuales provocan fatigas en los componentes del dispositivo y, consecuentemente, ello afecta la durabilidad del mismo. Sobre todo, las altas temperaturas y presiones provocan un rápido deterioro de las membranas y diafragmas separadores de H2 y O2 y dan la posibilidad de mezclas de estos gases (fenómeno conocido como crossover, en inglés) , tanto en el interior, como el exterior del electrolizador con el consecuente peligro de explosión de la mezcla. Los pobres rendimientos de los electrolizadores convencionales y carestía de los materiales empleados en su construcción, provocan un elevado coste del H2 producido por electrólisis del agua, lo que ha obligado a utilizar otras fuentes de obtención que son contaminantes y no resuelven el problema principal de fondo, que es la descontaminación ambiental y los efectos del cambio climático sobre el planeta. Se emplea una gran cantidad de cátodos, ánodos y membranas separadoras, contempladas en elementos conectados en serie, denominados Stacks, debido a la necesidad de aumentar la superficie de intercambio y entrega electrónica, durante la oxidoreducción del H2O. Esto aumenta los costes del dispositivo. Las densidades de corriente son bajas, sobre todo en los electrolizadores alcalinos, dentro de unos límites inferior y superior, con el objetivo de que no se produzca la mezcla de H2 y O2 y se pierde, con ello, parte de la energía producida. Por esta razón, estos electrolizadores no acumulan la energía que se le suministra, en forma de H2, por lo que, para ello (para el almacenamiento del H2) , necesitan baterías o acumuladores adicionales en forma de depósitos a presión, depósitos criogénicos o almacenes de hidruros metálicos. Las altas densidades de corriente, necesarias para dar una eficiencia media (A/cm2) , provocan corrosión y deterioro por abrasión de las superficies de trabajo, disminuyendo la vida útil del electrolizador. Por muy rugosas que puedan ser las superficies de ánodo y cátodo de los electrolizadores convencionales, fabricados estos elementos a partir de metales compactos de acero inoxidable, son siempre insuficientes para dar una alta producción de H2 y O2, lo que obliga a la utilización de una gran cantidad de stacks de células, lo que, como se ha expuesto anteriormente, encarece el electrolizador, lo hace más pesado y difícil de manipular, con los consiguientes inconvenientes que ello conlleva a la hora de efectuar los trabajos de mantenimiento, reparaciones y sustitución de elementos constructivos. Por otro lado, el proceso en sí de electrolisis del agua depende muy significativamente de la cantidad y magnitud de la superficie de trabajo de los electrodos. Hasta hay un parámetro estandarizado ya a nivel mundial, por el cual un electrolizador se evalúa como eficiente en conformidad con lo alta que sea la densidad de corriente a la cual están sometidos los electrodos. Mientras mayor sea esta densidad, más efectivo es el electrolizador. Ello, sin embargo, a pesar de ir n detrimento de la vida útil de estos componentes. Como conclusión, se puede decir, que la cantidad de factores constructivos, características de trabajo y parámetros de eficiencia de los electrolizadores determinan directamente los costes de producción del H2 por electrólisis de H2O y, consecuentemente, fijan su precio en el mercado. A día de hoy, debido a ello, el problema de la rentabilidad en la obtención del H2 por electrólisis de agua está muy lejos de ser resuelto, lo que hace que el H2 verde producido sea muy caro y no competitivo con otras tecnologías de producción de H2, tales como las que utilizan fuentes contaminantes y generadoras de CO2, que ahondan en los problemas de la contaminación ambiental y el cambio climático y que denominan al producto con un color determinado. Tal es el caso del H2 negro o marrón que resulta de la gasificación del Carbono como combustible no renovable, el H2 gris, que se obtiene al pasar gas natural por vapor de agua, con la técnica del reformado de vapor o el azul, que utiliza gas natural como materia prima. Por todas estas razones, el objetivo de la presente invención es el desarrollo de una novedosa tecnología de óxido-reducción avanzada con producción de H2 verde mediante electrólisis del agua con utilización de energías renovables como fuente de alimentación y un medio de generación basado en sustratos porosos recubiertos con óxidos, nitruros o hidróxidos de metales de transición, la cual, además, pueda salir al mercado con costes y precios muy competitivos, sin utilización de metales preciosos y caros y con una alta eficiencia de generación, tanto farádica como energética, así como la capacidad de almacenamiento, tanto del H2 producido, como eléctrónico. EXPLICACIÓN DE LA INVENCIÓN El procedimiento de producción de Hidrógeno y el dispositivo para llevar a cabo dicho procedimiento.que la invención propone se configuran como la solución idónea a los objetivos anteriormente señalados, estando los detalles caracterizadores que lo hacen posible y que los distinguen convenientemente recogidos en las reivindicaciones finales que acompañan a la presente descripción. Concretamente, lo que la presente invención propone, como se ha apuntado anteriormente, es un procedimiento para la producción de Hidrógeno (H2) mediante electrólisis catalítica del gua, tanto agua dulce como salada, por mecanismo de óxido-reducción con generación tanto dinámica del H2 como estática o de almacenamiento simultáneo de H2 y con capacitancia acumulativa electrónica, el cual, siendo preferentemente un procedimiento de producción de Hidrógeno verde, esto es, mediante alimentación obtenida a partir de fuentes de energías renovables y sostenibles, se distingue por el hecho de estar basado, fundamentalmente, en un mecanismo de electrodos de alta rugosidad por microporos que garantiza un elevado número de centros activos que participan en el proceso electrocatalítico de óxido-reducción. Para ello, y más específicamente, dichos electrodos comprenden, esencialmente, un semiconductor de óxidos, nitruros o hidróxidos de metales de transición, de preferencia de dióxido de titanio (TiO2) , con nivel energético de la banda de valencia muy por debajo del potencial de oxidación del H2O y con el nivel de la banda de conducción por encima del potencial de reducción del hidrógeno en el ENH (Electrodo Normal de Hidrógeno) , y un sustrato poroso, preferentemente de carbón activo granular y en polvo, y en que dicho semiconductor de TiO2 es soportado por deposición física en estado de vapor (Physical Vapour Deposition "PVD") multi-arco sobre el sustrato poroso de carbón activo como una capa de recubrimiento depositada sobre una porción del grano o sobre la mitad del mismo. Por su parte, un segundo aspecto de la invención se refiere a un dispositivo electrolizador que, esencialmente y de manera conocida, está formado por un cuerpo que puede ser hermético o no, si bien preferiblemente es hermético, con conexiones de agua de entrada al mismo, o electrolito, y salida de los gases generados; donde dicho cuerpo, que puede ser cilíndrico o tetraédrico o de cualquiera otra forma volumétrica, posee electrodos, los cuales están conectados a una fuente de alimentación de corriente continua y bajo un potencial, ligeramente superior al potencial de descomposición del agua (H2O) en sus elementos constituyentes, H2 y O2 ; potencial que, como es sabido, responde a la energía libre de Gibbs e igual a la obtenida en la combustión del H2 en atmósfera de O2 o entalpía de formación Hu=-285, 9 Kj/mol. La energía es de 1, 23 eV por molécula de agua. No obstante, conviene recalcar que, en condiciones reales, se requiere que este potencial sea sustancialmente mayor, debido a las características que poseen todos los materiales de electrodos de retener las cargas electrónicas en su superficie, en correspondencia con la atracción que ejerce el núcleo sobre ellos. Estos electrones de valencia deben abandonar la superficie para poder actuar en la reducción de los hidrógenos H+ que se producen, después e oxidarse el H2O, formando, en este acto, la molécula de H2 que se libera, como gas estable al medio. A este potencial extra se le denomina sobrepotencial eléctrico. Igualmente, para la oxidación del H2O, las valencias positivas deben vencer las fuerzas de atracción que retienen a los electrones en el enlace con el oxígeno de la molécula de agua. El sobrepotencial eléctrico es diferente según el material del electrodo que se emplee en la óxido reducción descrita y, en todos los casos sin excepción, es mayor al del agua. Sin embargo, de la magnitud de ese sobrepotencial depende si el proceso de descomposición del H2O es más o menos costoso. A medida que el potencial que se exige sea mayor, mayor será el coste de la electrólisis. Entre los materiales con menos sobrepotencial de entrega que se usan en el estado actual de la técnica se encuentra el Pt y otros metales preciosos, tales como Pd, Ru, Rh, Ir, señalados en el apartado anterior, los cuales son muy deficitarios y caros, lo que encarece la electrólisis y esa situación provoca que se busquen soluciones y alternativas de empleo de otros materiales y combinaciones de aleaciones, para tener un potencial lo más adecuado y bajo posible y lograr abaratar la producción de H2. El Pt y los otros metales preciosos nombrados actúan como catalizadores en sí en la reacción descrita y son los preferidos para esta función. Una de las características más relevantes que debe poseer un buen catalizador es la de contar con una gran superficie externa, la cual estará en contacto directamente con reactantes y reactivos y que permita contar con una gran cantidad de centros activos que estarán ejecutando, al unísono, las reacciones de óxidoreducción. Es por ello que el procedimiento y el dispositivo electrolizador objeto de la presente invención prevé la utilización de un sustrato poroso, preferentemente y con carácter no limitativo, un sustrato de carbón activo granulado o en polvo con las características buscadas, al poseer una de las superficies más grandes conocidas, la cual puede estar entre los 500 y hasta 6000 M2 por gramo de material. Sobre la superficie de este material, el cual es un buen conductor de la electricidad, respondiendo así a otro de los requisitos para los electrodos del dispositivo objeto de la invención, se deposita un óxido de metal de transición con excelentes cualidades como catalizador, el cual puede ser de cualquiera de los elementos de transición descritos en la tabla periódica, entre los cuales podemos destacar: V, Cr, Mn, Fe, Co, Ni, Cu, Zr, Nb, Mo, Tc, Ru, Rh, Ag, Hf, Ta, W y otros. Sin embargo, preferentemente, aunque no limitativamente, el óxido que se utiliza es el de Titanio. Así pues, el procedimiento y el dispositivo de la invención, referentemente, utiliza carbón activo como sustrato y dióxido de Titanio como catalizador, fuertemente anclado este último sobre la superficie del primero, pero sin que se descarte el utilizar igualmente otros sustratos no conductores, a los cuales se les aplicará un recubrimiento conductor y, ya sobre este, se deposita la capa o capas de óxidos catalizadores. El óxido de metal preferente es, pues, el TiO2. Para los no conductores, el procedimiento de recubrimiento sería en dos capas: una capa conductora que abarque toda la superficie del sustrato con un metal o polímero conductor y, segundo, el recubrimiento del grano parcialmente o la mitad del mismo con el semiconductor nanoestructurado a los cuales hemos hecho referencia (óxidos, nitruros e hidróxidos de me tales de transición) . Por otra parte, el TiO2 es un óxido que puede poseer tres estados de agregación en su estructura cristalina: rutilo, anatassa y brookita. Pues bien, la forma de agregación preferida en la presente invención es la del TiO2 anatassa, aunque pueden ser utilizadas cualquiera de las tres citadas o una amoría, o una combinación de dos o de tres de las mismas. El TiO2 anatassa es la forma preferida ya que, entre otras propiedades importantes, tiene algunas muy relevantes y necesarias para cumplir con los objetivos de la presente invención, como son las siguientes: - tiene una estructura altamente esponjosa, lo que aumenta aún más las posibilidades de catálisis, al incrementar la superficie del sustrato, sobre el cual se deposita, hasta 1000 veces su magnitud; - presenta estabilidad química durante las reacciones de oxidoreducción, durabilidad y alta dureza, lo que le permite una alta resistencia a la abrasión y corrosión ante la mayoría de los agentes ácidos y alcalinos conocidos, sea cual fuere su PH; - presenta niveles idóneos para la descomposición del agua al tener el nivel energético de su banda de valencia por debajo del de el H2O en la semireacción de oxidación y el nivel energético de la banda de conducción por encima del de la reducción del H2 en la semireacción de reducción, según el NHE (nivel energético del Electrodo Normal de Hidrógeno) , por lo cual puede oxidar eficientemente el H2O para formar O2 en el ánodo reducir con igual eficiencia el H+ para formar H2 en el cátodo; - es muy oxidante, ya que la unión de un semiconductor n, como es el TiO2 anatassa con un metal (en este caso el carbón tiene, por sus características electrónicas, carácter metálico) , produce una barrera de baja tensión en la interface de unión metalsemiconductor, donde, al igualar los niveles energéticos de Fermi y por tener el TiO2 una magnitud de trabajo de salida mucho menor que el metal, hay un flujo de electrones desde el semiconductor al carbón, el cual disminuye el sobrepotencial de entrega electrónica en polarización directa y lo obstruye en inversa. A esta barrera se le llama barrera Schottky. Este fenómeno es esencial a la hora de utilizar una energía óptima, que a la vez se mantenga baja durante la electrólisis, lo que redunda en una mayor eficiencia energética. A su vez, en la superficie del semiconductor este fenómeno de redistribución de cargas favorece, en igual magnitud, el nivel de oxidación del agua por la presencia de huecos muy oxidantes que mantienen su alto nivel energético en ausencia de cortocircuito e impiden la recombinación de estos con los electrones, fenómeno este de reconocida adversidad en los mecanismos electrónicos, fotovoltaicos y fotocatalíticos. Al haber un aislamiento por barrera de potencial (Shottky en este caso) la banda de conducción del semiconductor mantiene también su potencial elevado de reducción para reducir los protones H+ a H2. Además, la deposición de la anatassa, caracterizada como mesoporosa, sobre una superficie microporosa como el carbón activo permite el paso de moléculas pequeñas, tales como el H2, a la vez que cierra parcialmente las bocas a entradas a los microporos del carbón activo, obstaculizando el paso de moléculas mayores como la del agua, por lo que este hidrógeno cuenta con una mayor posibilidad de pasar a los microporos de la estructura del carbón activo y cumplir con una función muy importante del proceso y del dispositivo, la de almacenamiento temporal de H2. Por otra parte, no se descarta que la deposición del TiO2 se pueda realizar por cualquier otro método de deposición tradicional, como puede ser: deposición térmica, por espurreo reactivo (Sputtering, en inglés) , deposición química en estado de vapor (CVD, en inglés) , spin coater, sol-gel, galvanotecnia, epitaxia de haces atómicos, epitaxia de haces moleculares, CVD asistido a plasma, etc. Sin embargo, de preferencia, se prevé el método de PVD (Physical Vapour Deposition) multi-arco, ya que dicha técnica de recubrimiento tiene características uperiores a las demás técnicas conocidas, entre las cuales destacan el fuerte anclaje y penetración de la capa de semiconductor sobre el sustrato de carbón activo, gracias a un escrupuloso y fuerte bombardeo iónico-plasmático previo a nivel atómico, el cual elimina cualquier tipo de elemento extraño o ajeno a la capa que se deposita, que a posteriori pudiera quedar en la superficie de sustrato entorpeciendo la unión semicoductor-metal o haciendo desprender la capa soportada, con lo cual el catalizador se envenenaría y sus funciones se degradarían o dañarían en forma parcial o terminal. Este fuerte bombardeo deja totalmente libres las valencias de los átomos del sustrato en su red cristalina, sin intermediarios que debiliten una fuerte unión con el semiconductor a depositar. Con ello se asegura, igualmente, una fuerte resistencia a la abrasión y dureza, cuestión muy importante a tener en cuenta cuando en un mecanismo existen movimientos de flujos, tanto líquidos, como gaseosos. Por otra parte, debido a las altas energías de un arco eléctrico de baja presión, flotante sobre la cara del cátodo durante la deposición, los iones de Ti+ son expulsados o sublimados desde ésta con una gran velocidad, permitiendo esta incrustar, literalmente, al metal depositado sobre el sustrato, estableciéndose el fuerte anclaje y unión de las partes involucradas. Igualmente, la presencia de terceros elementos pueden entorpecer acusadamente los niveles energéticos mencionados de intercambio de cargas, cuestión suficientemente subsanada con el bombardeo iónico previo y la deposición posterior. Además, el procedimiento objeto de la presente invención tiene otras ventajas, entre las cuales cabe destacar las siguientes: En el procedimiento de electrólisis, el proceso de adsorción del H2 en los microporos, después de haber sido generado, es un fenómeno exotérmico, con disminución de la entalpía del sistema, debido a su vez a la disminución acusada de la entropía del gas, lo que propicia un aprovechamiento de la energía aportada para la electrólisis a partir de la fuente de alimentación y aumenta esta energía, produciendo una elevada y aumentada eficiencia farádica y energética del proceso. Hay que destacar, que la conformación de la barrera de potencial mencionada en la interfase semiconductor-carbón activo, puede propiciar una concentración de cargas en las superficies, las cuales, al pertenecer estas a relieves nano y micro estructurados, pueden contribuir a un efecto capacitivo de retención y almacenamiento de cargas, fenómeno que contribuiría al almacenaje provisional del H2, así como de electrones. Este fenómeno se da acusadamente n el electrolizador objeto de la invención, provocando, al comienzo del funcionamiento, por un lado, el almacenaje de gran cantidad de H2 (incluso mayor que la cantidad de H2 que se libera dinámicamente, mientras se aplica el potencial eléctrico) y, por otro lado, un sobreflujo de electrones, el cual llega al extremo de aumentar el potencial de la fuente de alimentación y el de corriente por el circuito eléctrico. Este fenómeno es de gran importancia, no teniéndose evidencias, al menos por parte del solicitante, de haber sido detectado, ni experimentado anteriormente. El fenómeno de producción con bajos sobrepotenciales y el carácter capacitivo del procedimiento y del electrolizador objeto de la invención está presente durante todo el tiempo de funcionamiento del sistema, hasta el punto de irse relevando la capacidad de entrega a la de capacitancia y almacenamiento de H2 y mantener una eficiencia energética y farádica tan elevada que sobrepasa los porcentajes existentes en el mercado; sobre todo, la farádica. Otra ventaja viene dada por el hecho de que la retención de grandes cantidades de H2 posibilita la ubicación del dispositivo electrolizador en sumidero y aumenta la eficiencia energética de la obtención de H2, pero, a la vez, complementa una función no menos importante en la tecnología general del H2 verde, que es el almacenamiento y conservación del vector energético para su posterior utilización como fuente de energía, en el momento específico que haga falta. Con el punto anterior, la función del electrolizador objeto de la presente invención es, por tanto, doble y cierra el ciclo de producción y utilización del H2 como vector energético. Constituye, pues, un sistema capaz de producir eficientemente H2 y almacenar el H2 producido, así como electricidad y conservar estos vectores hasta el momento de su utilización en medios de combustión o en pilas de combustible. Para ello, el procedimiento contempla colocar en un reactor adecuado de PVD el sustrato de carbón activo a recubrir. Este carbón activo puede ser de cualquier carbón que se utilice en el mercado, sea de base vegetal o mineral en forma, preferentemente, de gránulos o en polvo, lo que asegura una gran superficie catalítica y la formación, con ello, de una inmensa cantidad de centros activos, los cuales transportarán cargas, ejercerán las funciones oxido-reductivas, almacenarán moléculas y cargas eléctricas, y entregarán al medio la cosecha de H2 y O2, volviendo, acto seguido, a su estado original, listos para repetir infinitamente el proceso, con a mayor celeridad y eficiencia. El reactor de PVD para el recubrimiento de este tipo de sustrato, como se puede entender, es un reactor especial, diseñado y fabricado específicamente para recubrir gránulos o polvos, los cuales no se pueden sostener en suspensión en el aire o atmósfera de la cámara del mismo, ya que la fuerza de gravedad los obligaría a caer al suelo de esta y no se recubrirían, por lo que los reactores habituales de PVD, que se usan en el mercado, no servirían. Por tanto, el procedimiento objeto de la invención contempla el uso de un tipo de reactor totalmente novedoso. En los reactores habituales del mercado que se utilizan en el recubrimiento de piezas sólidas, dichas piezas se cuelgan y son sostenidas en altura con dispositivos giratorios y planetarios, que las mantienen fijadas en la cámara del reactor. En esta posición, las hacen girar y pasar frente al plasma metálico-gaseoso, el cual las recubre prácticamente en toda su totalidad. El proceso es, pues, direccional y no volumétrico. Sin embargo, las partículas de carbón activo recubiertas pueden tener dimensiones milimétricas, por ejemplo de 2 a 3 mm, si bien pueden ser utilizadas de cualesquiera otras dimensiones, pudiendo, incluso, tener dimensiones micrométricas, representadas en polvo de carbón activo, lo cual puede aumentar más la superficie catalizadora, aunque por otra parte aumenta los requerimientos de hermeticidad y sellado, para evitar posibles fugas de las partículas del electrolizador. En un modo de realización preferido del procedimiento objeto de la invención, la conformación de los electrodos comprende los siguientes pasos. Sobre una bandeja, adecuada a las dimensiones de la cámara del reactor, se esparce el carbón activo bien limpio previamente, preferiblemente utilizando tecnología de ultrasonidos y secado al aire o en muflas u hornos de secado. Para ello, el carbón activo se coloca en una monocapa, bien homogéneamente, sin espacios intergranulares o con estos muy reducidos. Una vez rellenada, la bandeja se sitúa en la mufla de precalentamiento y se somete la carga a una temperatura elevada, la cual puede estar entre los 80 y 350 °C, aunque, preferiblemente entre 200-250 °C, para evitar la combustión y oxidación del carbón activo. Con este régimen de calentamiento, durante el tiempo establecido, se consigue la total deshumidificación del sustrato y deshidratación. Una vez calentada, la bandeja se coloca en la cámara del reactor y se ejecuta el proceso de recubrimiento por PVD. Finalmente, el sustrato recubierto, se monta en el dispositivo electrolizador. Por su parte, el dispositivo puede presentar diferentes diseños. Así, de preferencia, aunque no de modo exclusivo, la construcción de electrolizador es un sistema en bloque. Más concretamente, el dispositivo prevé, de manera conocida, como electrodos de primera generación para la electrólisis, un ánodo o polo positivo, donde se efectuará la oxidación del agua con liberación de oxígeno y un cátodo o polo negativo, donde se efectuará la reducción del hidrógeno. Estos electrodos se unen mediante cables a la fuente de alimentación eléctrica, y el circuito del sistema se cierra a través del electrodo de segunda generación que lo conforman el agua en sí, como fuente de H2 y un electrolito que actúa como transportador de cargas entre ánodo y cátodo. Y, a partir de dicha configuración ya conocida, el dispositivo electrolizador objeto de la presente invención se distingue, esencialmente, en la configuración estructural de los electrodos de primera generación, los cuales están compuestos por el sustrato poroso descrito anteriormente, preferentemente de carbón activo, recubierto por la capa de dióxido de titanio en su forma alotrópica de anatassa. Esta capa se deposita, preferiblemente, mediante la técnica de deposición física en estado de vapor (PVD) , como se ha señalado. De preferencia, los granos del sustrato se recubren solo parcialmente o hasta la mitad, lo que garantiza una doble estructura que asegura una redistribución de cargas entre el semiconductor y el material poroso y una barrera de potencial en la interfase con la entrega de cargas por parte del semiconductor al metal durante el proceso de igualación de los niveles energéticos de Fermi. Esto asegura un intercambio eficiente de cargas durante la electrólisis, haciéndola mayor al disminuir los niveles de sobrepotencial exigido durante este tipo de procesos. La conformación estructural del electrolizador en bloque puede ser, en una opción de realización, la de un cuerpo con forma de cubeta o depósito con paredes electro aislantes (que pueden ser de acero inoxidable con recubrimiento interno de un material no conductor, omo puede ser goma, acrílico, etc.) , en el cual se sitúan una pluralidad de placas metálicas perforadas, colocadas a una separación óptima y rellenados los espacios entre ellas del carbón recubierto. Los espacios deben asegurar una buena conductividad de las cargas eléctricas a través del sustrato y la cantidad de este debe ser la mayor posible, en correspondencia con la cosecha de H2 que se persigue como objetivo, pero asegurando la mejor conductividad de las cargas eléctricas. También la cubeta puede ser de plástico, acrílico, cristal y otros materiales. Las placas metálicas están conectadas a un cable o barra de conexión y, junto con el carbón recubierto, forman un bloque que actúa de electrodo común, positivo o negativo, en conformidad con la función de oxidación o reducción que se le haya asignado a este bloque en el electrolizador. Dichos bloques, por tanto, son dos y definen respectivas cavidades independientes que se sitúan alejadas una de otra con un espacio intermedio que llena el electrolito. Además, en un modo de realización preferido, aproximadamente en el centro de dicho espacio intermedio se incorpora una membrana separadora de iones, de preferencia una membrana tipo Nafión, para el caso de un electrolizador alcalino, si bien, opcionalmente se prevé una variante sin membrana, en cuyo caso la propia separación de los bloques actúa como separador de los gases obtenidos. La variante preferida, no obstante, es con dicha membrana separadora Nafíon. La separación de electrodos en bloques asegura la inhibición de la recombinación de cargas, fenómeno muy común en las reacciones redox y mecanismos fotovoltaicos muy perjudiciales y responsables de la ineficacia de estos sistemas, así como, a la vez, también impide la mezcla de gases producidos, H2 y O2, que puede ser peligrosa e incluso explosiva. A este último fenómeno se le conoce como "crossover y es un indicador esencial de los mecanismos electrolíticos. Esta mezcla debe ser lo más pequeña posible. En otras formas de realización del dispositivo de la invención, se prevé la configuración de electrodos seriada en lugar de en bloque, es decir, con ánodos secuenciados de cátodos con o sin separación entre ellos, y con la membrana de Nafión entre ellos o un aislante de malla que impida el cortocircuito entre ánodo y cátodo. En otras formas de realización del dispositivo de la invención, se prevé la configuración de ánodos y cátodos por pares, tríos, cuartetos u otro tipo cualquiera de agrupación, manteniendo el requisito de aislamiento entre ánodo y cátodo para eximir el sistema de fugas eléctricas o cortocircuitos que van en detrimento de la eficiencia del electrolizador. Cabe señalar que, opcionalmente, en lugar de una membrana tipo Nafión, se contempla la incorporación en la separación entre los electrodos de otros tipos de membranas separadoras, como son las PEM (membranas separadoras de protones) o membranas de separación aniónica (AEM) . En cualquier caso, dichos electrodos comprenden sustratos porosos recubiertos de las capas descritas, como base para la cosecha eficiente y liberación de cargas con la correspondiente producción de H2 y O2 independientemente del sistema de membranas separadoras e, incluso, como ya hemos señalado, sin membranas de separación. La justificación del párrafo anterior se da en el hecho de que los gases producidos, H2 y O2, al circular, llamémosle juntos, a través del sustrato poroso, no reaccionan entre sí, por lo que el contenido estructural del electrolizador actúa como un sistema "arresta llamas" inhibiendo un posible encendido o explosión. Una ignición provocada podría darse sólo intencionalmente y sólo a la salida del electrolizador en sí, o sea de forma programada. Por último, el electrolizador en bloque se cierra con una tapa dotada con los agujeros pasantes previstos para la evacuación de los gases producidos a través de tubos y mangueras. Estos orificios se sellan correspondientemente, así como los conductos eléctricos que conectan el electrolizador a la fuente de alimentación. Opcionalmente, el orificio de la cavidad del ánodo, donde se genera el O2, puede ser abierto a la atmósfera, en caso necesario. Por otra parte, el dispositivo electrocatalizador de la invención, además de contar con los electrodos de TiO2 soportados sobre carbón activo, en otras realizaciones alternativas, puede incluir electrodos con otras variantes de óxidos, nitruros o hidróxidos de metales de transición y, asimismo, el cuerpo del dispositivo puede presentar otras variables de diseño y construcción, las cuales, por ejemplo y sin que supongan una limitación, pueden ser las siguientes: - En forma de monoceldas, circulares, hexagonales, cuadradas, octogonales u otros tipos de polígono en general, conectadas eléctricamente mediante placas mono o bipolares en serie o en paralelo, para obtener la clásica estructura de stacks o pilas de células. En dicha opción, la placas que actúan como electrodos positivo y negativo están constituidas, a su vez, por unas platinas perforadas y mallas finas que abarcan el sustrato de carbón activo y van separadas por una membrana de polímero tipo Zirfón® que impide la mezcla de los productos obtenidos H2 y O2, los cuales se liberan, como se ha expuesto anteriormente, en las cámaras así separadas del ánodo y el cátodo. La presencia del sustrato de carbón recubierto amplía sustancialmente la superficie del electrodo. Este sustrato, no obstante, aumenta las dimensiones de los electrodos, haciéndolos más gruesos, por lo cual este tipo de electrolizador ocupa más espacio. - En forma de panal, cuya estructura responde a un cuerpo o carcasa, dentro de la cual se colocan los electrodos (ánodos y cátodos) rellenos del carbón activo recubierto y separados estos por la membrana, la cual sirve de aislamiento entre ellos, dejando el paso a los iones OH- e impidiendo el de los protones H+. En esta opción, los electrodos se construyen de tubos concéntricos ordenadamente colocados en forma de panal, por el interior de los cuales circula el electrolito y los gases producidos durante la electrólisis. Los electrodos, a su vez, se conectan a los bornes de la fuente de alimentación, polos positivo y negativo. El electrolito, solución alcalina, se introduce desde un depósito o bomba externa a un colector del electrolizador, desde donde pasa por el tubo más interno con perforaciones. Dicho electrodo se conecta al polo positivo de la fuente de alimentación eléctrica. En este caso actúa como ánodo. El agua en su interior se oxida y separa el O2, el cual sigue, como flujo gaseoso hasta llegar al colector de escape, desde donde se libera a la atmósfera. El H2 producido por la división del agua se genera entonces en el cátodo, a donde llegan los electrones necesarios para la reducción. Este cátodo está formado por el tubo exterior concéntrico, separado del tubo ánodo por una capa de carbón recubierto y por la membrana mencionada. El gas H2 se recolecta en el otro colector, el de escape y de allí es evacuado por tuberías o mangueras para su almacenamiento o utilización. En cualquier caso, el dispositivo objeto de la invención, además del cuerpo del electrolizador como tal, también prevé lo siguiente: - Una fuente de alimentación de corriente continua, preferentemente, aunque no exclusivamente, proveniente de fuentes de energías renovables, sostenibles o alternativas, tales como: placas solares, fuentes hidroeléctricas, fuentes marítimas, entre ellas undimotríz, mareomotriz, de gradiente de temperatura marina, de corrientes marinas, también eólicas, geotérmicas, etc., lo que asegura que el H2 producido sea verde. El potencial de alimentación para cada celda debe ser superior al sobrepotencial de entrega característico para los materiales involucrados en la electrólisis. - Las interconexiones eléctricas. - Paramenta eléctrica de transformación, rectificación, seguridad, control y medición. - Aparatos de automatización, de ser necesarios. - Sistema de almacenamiento del H2 producido y, en caso necesario, del O2, si este va a utilizarse en ramas de la industria o medicina. Dicho sistema de almacenamiento puede ser para almacenamiento en forma gaseosa (comprimido regularmente, para lo cual se necesitan medios de compresión o sin estos medios para el caso que se quiera obtener el H2 o el O2, o ambos a la vez, en estado natural a presión atmosférica) , en estado líquido por crio almacenamiento en diuares o en forma sólida en hidruros metálicos o microesferas. Conviene señalar que el H2 en estos últimos estará en forma gaseosa, aunque se le llame almacenamiento sólido debido al reservorio que lo contiene. No se descarta un almacenamiento en estado de agregación sólido, para lo cual las temperaturas deberán ser criogénicas, por debajo de -259, 2°C. - Para electrolización marina o en embalses de agua dulce, ríos o lagos, si la electrólisis se requiere efectuar a profundidades para aprovechar las presiones que allí se tienen de forma natural, pueden no ser necesarios los sistemas externos de compresión. En tal caso pueden ser requeridos equipos de extracción, vacío y bombeo según la función que se necesite realizar. - Tuberías de transportación y evacuación. - Medios de filtraje y deshumificación, separadores, válvulas y purificadores. - Sistemas de refrigeración, demister, bombas de alimentación de agua y secadores. Por último conviene destacar que el procedimiento y el dispositivo objeto de la presente invención prevé dos regímenes de generación de H2, uno que denominaremos como hidrógeno dinámico o H2d, donde el H2 se libera inmediatamente durante la alimentación eléctrica externa a semejanza de los electrolizadores clásicos, y otro que denominaremos como hidrógeno estático o H2e, donde el H2 se almacena dentro de la estructura porosa del sustrato durante la alimentación eléctrica externa, e incluso después de esta, producto el almacenamiento capacitivo de electricidad. La liberación de este H2e se sucede pues, después de la alimentación eléctrica a conveniencia, bien de forma natural, si el electrolizador se deja expuesto libremente a la atmósfera, o bien de forma forzada, si se emplea alguna fuerza externa para su extracción como puede ser por temperatura, movimientos de agitación externa como cantoneo, giros, vibraciones mecánicas, soplados, succión, ultrasonidos, drenaje y bombeo alternativos y otros métodos. La extracción puede ser producida igualmente por agentes internos como la sobrepresión, debida a la propia fuerza del gas que adquiere si se le deja un tiempo clausurado (taponeado a conveniencia) , sin salida del recinto de almacenamiento y con la posterior liberación al medio externo. En cuanto a las magnitudes de ambos tipos de generación de hidrógeno, dinámico H2d y estático H2e, hay que destacar que la del régimen estático o H2e puede ser igual o sustancialmente mayor que la del dinámico H2d. La salida del estático H2e puede ser regulada a conveniencia, aunque generalmente siempre queda una magnitud positiva de capacitancia en el electrolizador y un potencial latente residual, lo cual provoca la generación de más H2e. La capacitancia del dispositivo electrolizador se libera paulatinamente, gracias a las fuerzas de adsorción que actúan sobre el hidrógeno en la amplia superficie del sustrato poroso; por tal razón, la descarga eléctrica puede ser usada, en caso necesario, para alimentar a algún consumidor externo. Cabe destacar que la descarga paulatina, no instantánea, determina que el electrolizador de la invención actúe como una auténtica batería o acumulador. Las cargas de acumulación en l electrolizador hacen de este un acumulador integrado en su estructura. Esta acumulación y potencial eléctrico residual son estables en el tiempo, por las razones expuestas, y pueden almacenarse durante días, semanas y hasta meses. Durante la descarga en ese tiempo manifiestan una continuación del proceso de electrocatálisis, liberando H2 y O2 sin conexión a fuente de alimentación eléctrica externa, por lo que la producción de H2 puede sobrepasar en su total, los niveles de eficiencia farádica preestablecidos durante la alimentación eléctrica y aumentar la eficiencia energética total significativamente. El H2 y el O2 generados en régimen estático, es decir, almacenados o retenidos en la estructura porosa, al estar sumergidos en el electrolito, hacen que se produzca una fuerza ascendente, según la ley de Arquímedes. Esta fuerza es contraria a la gravedad del electrolizador, por lo cual el peso real de toda el agua consumida durante la generación de hidrógeno y oxígeno y del sistema en general, es siempre mayor al calculado por la bajada del nivel del electrolito, o sea por el volumen multiplicado por la densidad. El nivel del líquido siempre está elevado, debido a que las burbujas de gas almacenado no permiten al líquido ocupar el volumen de gases ocluidos en la estructura esponjosa. En síntesis, el procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea objeto de la invención, concretamente mediante la electrocatálisis del agua (H2O) , tanto dulce como de mar, para su descomposición en oxígeno (O2) e hidrógeno (H2) por medio de una corriente eléctrica continua conectada mediante electrodos al agua y/o un electrolito o solución salina, se distingue esencialmente por comprender, en dichos electrodos, preferentemente una estructura de alta rugosidad definida por un sustrato poroso, preferentemente de carbón activo, y un semiconductor conformado por una capa de recubrimiento del sustrato poroso a base de óxidos, nitruros o hidróxidos de metales de transición, preferentemente una capa de dióxido de titanio y, de preferencia, en su forma anatassa. El sustrato poroso, puede ser de relieves nano y micro estructurados, preferentemente en forma de polvo. Nosotros optamos por la variable más idónea granular, cómo se ha descrito. Además, en dicho procedimiento, la mencionada capa de recubrimiento de TiO2, de preferencia, se aplica mediante técnica de deposición física en estado de vapor o PVD (Physical Vapour Deposition) multi-arco, de preferencia, solo sobre una porción o mitad del ustrato poroso. De preferencia, la conformación de dichos electrodos con dicha estructura de alta rugosidad comprende, al menos, una fase de secado previo del sustrato poroso de carbón activo antes del recubrimiento, preferiblemente mediante ultrasonidos y secado al aire o en muflas u hornos de secado, para conseguir la total deshumidificación del sustrato y deshidratación. Una vez calentada, la bandeja se coloca en la cámara del reactor y se ejecuta el proceso de recubrimiento por PVD. Seguidamente, el sustrato recubierto, se monta en el dispositivo electrocatalizador. En todo caso, el citado sustrato poroso con el recubrimiento a base de óxidos, nitruros o hidróxidos de metales de transición como semiconductor tiene un nivel energético de la banda de valencia muy por debajo del potencial de oxidación del H2O y un nivel de la banda de conducción por encima del potencial de reducción del Hidrógeno en el ENH (Electrodo Normal de Hidrógeno) , lo que facilita la oxidación del agua en el ánodo y la reducción del hidrógeno en el cátodo durante el proceso de electrocatálisis, permitiendo tanto una generación dinámica del H2 como una generación estática o de almacenamiento simultáneo de H2 y capacitancia acumulativa electrónica. La óxido-reducción se realiza por un mecanismo de barrera de potencial Schottky, el cual se da al igualarse los niveles de Fermi de energía en el límite de fases entre semiconductor de TiO2 y el conductor de carbono, lo cual provoca la disminución acusada del potencial de entrega electrónica y el nivel adecuado de potencial para la oxidación del agua. DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña a la presente memoria descriptiva, como parte integrante de la misma, un plano en el que con carácter ilustrativo y no limitativo se ha representado lo siguiente: La figura número 1.- Muestra una vista esquemática en alzado y sección de un ejemplo de realización del dispositivo electrolizador objeto de la presente invención, en concreto un ejemplo con cuerpo en forma de cubeta y electrodos en forma de bloques separados por un spacio intermedio con membrana central; la figura número 2.- Muestra una vista esquemática en sección de otro ejemplo del dispositivo electrolizador de la invención, en este caso un ejemplo con cuerpo en forma de monocelda circular en que se aprecia la disposición de los electrodos con el sustrato poroso recubierto separadas por membranas y mallas; las figuras número 3, 4 y 5.- Muestran respectivas vistas ampliadas de los detalles A, B y C señalados en la figura 2 donde se aprecia la disposición de los diferentes tipos de mallas entre las capas de sustrato poroso recubierto y la membrana de separación que definen los electrodos; la figura número 6.- Muestra una vista en planta del ejemplo del dispositivo con cuerpo monocelda mostrado en la sección de la figura 2, según el corte D-D; las figuras número 7 y 8.- Muestran sendas vistas esquemáticas sección, según un corte vertical y un corte transversal respectivamente, de otro ejemplo del dispositivo electrolizador de la invención, en este caso un ejemplo con cuerpo en forma de panal con los electrodos conformados por tubos concéntricos; y la figura 9.- Muestra una representación esquemática de la estructura del sustrato poroso con el recubrimiento que comprenden los electrodos del dispositivo. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las mencionadas figuras, y de acuerdo con la numeración adoptada, se puede observar en ellas diversos ejemplos de realización no limitativa del dispositivo electrolizador de la invención para llevar a cabo el procedimiento de producción de Hidrógeno y almacenamiento mediante electrólisis catalítica heterogénea expuesto en apartados anteriores, el cual comprende las partes y elementos que se detallan a continuación. Así, tal como se observa en dichas figuras, el dispositivo electrolizador (1) de la invención es del tipo que comprende, de manera conocida, un cuerpo (2) , hermético o no y de forma variable, que define un alojamiento (3) apto para contener el agua y/o una solución salina o lectrólito, que se introduce a través de una conexión de entrada o colector (18) , y que comprende respectivos orificios de salida de los gases generados, concretamente un primer orificio de salida de hidrógeno H2 (4) y un segundo orificio de salida de oxígeno O2 (5) , y en el que además se prevén, al menos, dos electrodos (6, 7) conectados a una fuente de alimentación de corriente continua (no mostrada) con un potencial ligeramente superior al potencial de descomposición del agua (H2O) , en sus elementos constituyentes H2 y O2. Y, a partir de dicha configuración ya conocida, el dispositivo electrocatalizador (1) se distingue, esencialmente, en el hecho de que la estructura de dichos electrodos (6, 7) comprende un sustrato poroso (8) conductor y un semiconductor conformado por una capa de recubrimiento (9) del sustrato poroso (8) a base de óxidos, nitruros o hidróxidos de metales de transición. De preferencia, el sustrato poroso (8) de dichos electrodos (6, 7) es carbón activo. Y, de preferencia, la capa de recubrimiento (9) del sustrato poroso (8) es de dióxido de titanio. Dicha capa de recubrimiento (9) de dióxido de titanio, aunque puede ir incorporada en una forma alotrópica de rutito, brookita o amoría, o combinación de dos de ellas o de las tres entre sí, de preferencia, es dióxido de titanio en su forma anatassa. De preferencia, el sustrato poroso (8) , debe ser granular con partículas de dimensiones milimétricas, por ejemplo, de 2 a 3 mm aunque también pueden usarse relieves nano y micro estructurados de carbón activo en forma de polvo con partículas de dimensiones micrométricas. Atendiendo a la figura 1 se observa cómo, en una opción de realización preferencial, el cuerpo (2) del dispositivo tiene una configuración en forma de cubeta o depósito con paredes (10) electro aislantes, por ejemplo de acero inoxidable con recubrimiento interno de un material no conductor, como puede ser goma, acrílico, u otro, en cuyo interior se sitúan varias placas metálicas (11) perforadas, colocadas en sendos grupos con una separación determinada y rellenados los espacios entre ellas del sustrato poroso (8) con el recubrimiento (9) semiconductor. En la figura 9 se aprecia una representación esquemática de dicha estructura de los electrodos (6, 7) . Además, dichas placas metálicas (11) están conectadas a un cable o barra de conexión (12) e modo tal que, junto con el sustrato poroso recubierto (8, 9) , forman, cada grupo de ellas, un bloque que actúan respectivamente, uno de electrodo positivo (6) y el otro de electrodo negativo (7) , en correspondencia con la función de oxidación o reducción asignado a cada bloque en el electrolizador (1) . Dichos bloques o electrodos (6, 7) a su vez, se sitúan alejados uno de otro por un espacio intermedio (13) que llena el agua o electrolito. De preferencia, aproximadamente en el centro de dicho espacio intermedio (13) se prevé la existencia de una membrana (14) separadora de iones, de preferencia una membrana (14) tipo Nafión, si bien no se descarta que no sea precisa la existencia de dicha membrana (14) . En otras realizaciones no representadas en las figuras, los electrodos (6, 7) , en lugar de consistir en dos bloques de placas metálicas (11) con un espacio intermedio (13) como los descritos y mostrados en la figura 1, se incorporan de forma seriada, es decir, como ánodos secuenciados de cátodos, con o sin separación entre ellos y con una membrana (14) separadora entre ellos y/o un aislante de malla (15) que impide el cortocircuito entre ánodo y cátodo, así como también electrodos dispuestos como ánodos y cátodos por pares, tríos, cuartetos u otro tipo cualquiera de agrupación, siempre con una membrana (14) u otro medio de aislamiento entre ánodo y cátodo para eximir el sistema de fugas eléctricas o cortocircuitos. De preferencia, la membrana (14) de separación es tipo Nafíón, no obstante, no se descarta que pueda consistir en otro tipo de membrana separadora, por ejemplo, membrana PEM (membranas separadoras de protones) o membranas de separación aniónica (AEM) . En cualquier caso, el cuerpo (2) en forma de cubeta en este ejemplo del electrolizador (1) con electrodos (6, 7) en forma de bloques de placas metálicas (11) se cierra superiormente con una tapa (19) en la que se prevén sendos agujeros pasantes que definen los respectivos orificios de salida (4, 5) previstos para la evacuación de los gases generados, concretamente un orificio de salida de H2 (4) en correspondencia con el bloque que determina el electrodo del cátodo (6) o polo negativo donde se genera el H2, y otro orificio de salida del O2 (5) en correspondencia con el electrodo del ánodo (7) o polo positivo donde se genera el O2, y donde ambos gases pueden ser recogidos y conducidos a depósitos de almacenamiento o a donde convenga para su aprovechamiento a través de tubos y mangueras (no mostrados) , si bien el rificio de salida del O2 (5) , de la cavidad del ánodo (7) , donde se genera el O2, puede ser abierto a la atmósfera. En cualquier caso, de preferencia, tanto los orificios de salida H2 (4) y de O2 (5) así como las conexiones (12) que conectan el electrolizador (1) a la fuente de alimentación, se sellan convenientemente para quedar herméticos, por ejemplo mediante pegamento. Atendiendo a las figuras 2 a 6 se aprecia cómo, en otra opción de realización, el cuerpo (2) del dispositivo electrolizador (1) puede consistir en un cuerpo monocelda de configuración plantar variable, por ejemplo circular, como en el ejemplo representado, pero que también pueden ser hexagonal, cuadrado, octogonal u otros tipos de polígono, estando conectadas eléctricamente mediante placas mono o bipolares en serie o en paralelo, para obtener la clásica estructura de stacks o pilas de células. En este caso, las placas que actúan como electrodos positivo (7) y negativo (6) están constituidas, a su vez, por unas platinas perforadas (16) y mallas finas (15) que abarcan el sustrato poroso (8) con recubrimiento (9) y van separadas por una membrana (14) de polímero tipo Zirfón ® que impide la mezcla de los gases generados H2 y O2, los cuales se liberan, como en el caso anterior, a través de los respectivos orificios de salida de O2 (5) y de H2 (4) en las cámaras así separadas del ánodo y el cátodo. Más concretamente, en un modo de realización preferido, cada electrodo comprende, alojados entre respectivos anillos perimetrales (17) , uno superior, uno intermedio y otro inferior, dos capas de sustrato poroso (8) con recubrimiento (9) que, a su vez, van cubiertas superior e inferiormente por respectivos grupos de capas de mallas (15) , concretamente formados por una capa de malla fina (15a) , una capa de malla perforada (15b) y otra capa de malla fina (15a) a modo de sándwich, como se aprecia en los detalles de las figuras 3 y 5, estando ambos conjuntos separados, a su vez, por la membrana (14) , tal como se observa en el detalle de la figura 4. Además, los orificios de salida de Hidrógeno (4) y oxígeno (5) cuentan con junta (20) de sellado. Por su parte, atendiendo a las figuras 6 y 7, se observa cómo, en otra realización, el cuerpo (2) del dispositivo electrolizador (1) puede ser en forma de panal, cuya estructura responde a un cuerpo o carcasa, dentro de la cual se han colocado los electrodos, ánodos (7) y cátodos (6) rellenos del sustrato poroso (8) con recubrimiento (9) estando separados estos por la membrana (14) , la cual sirve de aislamiento entre ellos, dejando el paso a los iones OH- e impidiendo el de los protones H+. En esta opción de realización, los electrodos (6, 7) se conforman a partir de tubos concéntricos ordenadamente colocados en forma de panal, por el interior de los cuales circula el electrolito y los gases producidos durante la electrólisis. Dichos tubos, a su vez, van conectados a los bornes de la fuente de alimentación (no mostrada) , en los respectivos polos positivo y negativo. El electrolito, solución alcalina, se introduce desde un depósito o bomba externa a un colector (18) previsto al efecto en el cuerpo (2) del electrolizador, desde donde pasará por el tubo más interno con perforaciones, este electrodo se conecta al polo positivo de la fuente de alimentación eléctrica. En este caso actuará como ánodo (7) . El agua en su interior se oxidará y separará el O2, el cual seguirá, como flujo gaseoso hasta llegar al colector de escape, desde donde se liberará a la atmósfera. El H2 producido por la división del agua se generará entonces en el cátodo, a donde llegarán los electrones necesarios para la reducción. Este cátodo (6) estará formado por el tubo exterior concéntrico, separado del tubo ánodo (7) por el sustrato poroso (8) con recubrimiento (9) y por la membrana (14) de separación. El gas H2 se recolectará en la salida de escape de hidrógeno (4) y de allí es evacuado por tuberías o mangueras para su almacenamiento o utilización. Aunque no se han representado, el dispositivo electrolizador (1) , además de interconexiones eléctricas y aparamentas de transformación, rectificación, seguridad, control y medición eléctrica, también comprende, al menos, una fuente de alimentación de corriente continua, preferentemente, proveniente de fuentes de energías renovables, tales como: placas solares, fuentes hidroeléctricas, fuentes marítimas, entre ellas undimotríz, mareomotriz, de gradiente de temperatura marina, de corrientes marinas, eólicas, geotérmicas, u otras, y donde, en todo caso, el potencial de alimentación para cada celda debe ser superior al sobrepotencial de entrega característico para los materiales involucrados en la electrocatálisis. Opcionalmente, el dispositivo (1) comprende también aparatos de automatización. Opcionalmente, el dispositivo (1) comprende también, al menos, un sistema de lmacenamiento del H2 producido y/o de O2 el cual puede ser para almacenamiento en forma gaseosa, en estado líquido por crio almacenamiento en diuares o en forma sólida en hidruros metálicos o microesferas y sin que se descarte un almacenamiento en estado de agregación sólido, para lo cual las temperaturas deberán ser criogénicas, por debajo de -259, 2°C. Opcionalmente, el dispositivo (1) también puede comprender: equipos de extracción, vacío y bombeo; tuberías de transportación y evacuación; medios de filtraje y dehumificación, separadores, válvulas y purificadores; sistemas de refrigeración, demister, bombas de alimentación de agua y secadores. Descrita suficientemente la naturaleza de la presente invención, así como la manera de ponerla en práctica, no se considera necesario hacer más extensa su explicación para que cualquier experto en la materia comprenda su alcance y las ventajas que de ella se derivan.

Publicaciones:

ES2956934 (04/01/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 20/06/2023 se realizó Registro Instancia de Solicitud

En fecha 20/06/2023 se realizó Admisión a Trámite

En fecha 20/06/2023 se realizó Aceptación Tramitación CAP

En fecha 20/06/2023 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 23/06/2023 se realizó Superado examen de oficio

En fecha 20/12/2023 se realizó Realizado IET

En fecha 22/12/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 04/01/2024 se realizó Publicación Solicitud

En fecha 04/01/2024 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 04/04/2024 se realizó PETEX_Petición de examen sustantivo

En fecha 04/04/2024 se realizó 5215P_Observaciones del solicitante al IET, Opinión Escrita y/o alegaciones a observaciones de terceros

En fecha 08/04/2024 se realizó Validación petición y/o pago de examen sustantivo conforme

Pagos:

20/06/2023 - Pago Tasas IET