- Home /

- Publicaciones de patentes /

- Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa y material de partículas inorgánicas sólidas con estructura porosa obtenido por dicho procedimiento

Patente nacional por "Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa y material de partículas inorgánicas sólidas con estructura porosa obtenido por dicho procedimiento"

Este registro ha sido solicitado por

Persona física

a través del representantePADIMA TEAM, S.L.P.

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 19/07/2023

- Número solicitud:

-

P202330616

- Número publicación:

-

ES2954980

- Fecha de concesión:

-

09/04/2024

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

PADIMA TEAM, S.L.P.

- Clasificación Internacional de Patentes:

- C01B 33/141,C01B 33/145,C01B 33/146

- Clasificación Internacional de Patentes de la publicación:

- C01B 33/141,C01B 33/145,C01B 33/146

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2954980_A11-. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa de fórmula química (1) Aa BbZzO 2 (a+b+z) (1) que comprende las siguientes etapas: - Disolución de un reactivo R2, con propiedades tensoactivas y efecto director de estructura, en un reactivo polar R3. - Agitación de la disolución obtenida en la etapa anterior entre 60 y 15000 rpm a una temperatura entre 0°C y 100°C. - Autoensamblaje de las moléculas de R2 en el medio de reacción formando estructuras ordenadas. - Adición de un reactivo R1 con propiedades catalíticas bifuncionales y soluble en R3.- Adición de un reactivo R0, soluble en R3, donde R0 es un precursor proveedor de los átomos A, B y/o Z de la estructura química de las partículas inorgánicas sólidas con estructura porosa, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0 °C y 100 °C. - Reacción de lisis de R0 catalizada por R1 obteniéndose un óxido inorgánico, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Reacción de condensación del óxido inorgánico alrededor de las moléculas de R2 ensambladas, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Formación de una suspensión sol-gel, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Precipitación del producto de reacción contenido en la suspensión sol-gel en forma de partículas sólidas. - Separación de las partículas sólidas del sobrenadante por decantación. - Purificación de las partículas sólidas mediante extracción y lavado con una mezcla polar en condiciones de centrifugación. Y donde - R0 es un reactivo de fórmula química (R00.- (R01 ) roi (2) compuesto por un átomo central R00, enlazado a r01 grupos R01, iguales o distintos, siendo r01 un número natural entre 1 y 4, y donde R00 se elige entre los elementos químicos pertenecientes a los grupos 3, 4, 13 y/o 14 de la tabla periódica, mientras que los grupos R01 son grupos alcoxi que contienen de 1 a 6 átomos de carbono. - R1 es un compuesto o mezcla de compuestos de fórmula química (R11) m - (R10.- (R12) r12 (3) , donde R10 es una cadena hidrocarbonada de hasta 40 átomos de carbono, R11 es un grupo funcional de naturaleza ácida y R12 es un grupo funcional de naturaleza básica, estando R11 y R12 enlazados a la cadena principal R10 con multiplicidades r11 y r12, respectivamente, que pueden ser distintas de 1. - R2 es un compuesto o una mezcla de compuestos de fórmula química (R21 ) r21 - (R20.- (R22) (4) , siendo R20 un grupo que contiene una parte polar, R21 un conjunto de r21 grupos de naturaleza orgánica mayoritariamente apolar, siendo r21 un número natural entre uno y cuatro, y R22 un grupo de naturaleza polar de carga opuesta a la del grupo R20, de forma que la carga neta de R2 es neutra, y donde los grupos R21 son cadenas hidrocarbonadas de hasta 40 átomos de carbono sustituyentes de R20, iguales o distintos. - R3 es un reactivo polar que actúa como medio de reacción. - El compuesto de fórmula (1) presenta de 2 a 4 elementos de diferente naturaleza, incluyendo el oxígeno, mientras que A, B y Z se seleccionan entre los elementos químicos de los grupos 3, 4, 13 y/o 14 de la tabla periódica. 2§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el reactivo polar R3 es agua o una mezcla polar con, al menos, 90 % de agua. 3§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el reactivo R2 es un tensioactivo catiónico. 4 - . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 3-, caracterizado por que el tensioactivo catiónico es una sal de amonio cuaternario. 5 - . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que el reactivo R2 es un halogenuro. 6- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que R2 es un halogenuro de tetraalquilamonio. 7- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que el reactivo R1 es un compuesto natural o sintético con una estructura de tipo aminoácido. 8- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que las etapas de disolución del reactivo R2 en el reactivo polar R3, autoensamblaje de las moléculas de R2, adición del reactivo R1 y del reactivo R0 y reacción de lisis de R0 catalizada por R1, reacción de condensación del óxido inorgánico alrededor de las moléculas de R2 y formación de la suspensión acuosa sol-gel tienen lugar a una temperatura entre 25°C y 85°C y presión atmosférica, con una velocidad de agitación entre 200 y 2000 rpm. 9- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que comprende una etapa adicional de ajuste de pH tras la adición de R1 y antes de la adición de R0, de forma que la mezcla de reacción presenta un pH entre 8 y 13. 10- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que los reactivos R0:R1:R2:R3 se emplean en las proporciones másicas de (10-100) : (0, 1-5) : (1-8) : (500-2000) . 11- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que las etapas de separación y urificación de las partículas inorgánicas sólidas se realizan aplicando una centrifugación entre 100 y 30000 rcf. 12§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que la mezcla polar de la etapa de purificación de las partículas inorgánicas sólidas es una mezcla binaria o ternaria, en base agua, que contiene alcoholes con una cadena hidrocarbonada de hasta 6 átomos de carbono. 13§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que tras la etapa de purificación tiene lugar una etapa de eliminación adicional de compuestos orgánicos, donde dicha etapa de eliminación de compuestos orgánicos es una oxidación térmica, catalítica, fotocatalítica o biológica por vía húmeda o seca. 14§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 13§, caracterizado por que la oxidación térmica se lleva a cabo en un horno de mufla a una temperatura entre 400°C y 1200°C. 15§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que las partículas inorgánicas sólidas obtenidas se someten a una etapa de molienda. 16§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el reactivo R0 es un tetraalquilortosilicato. 17§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el elemento R00 es silicio (Si) . 18§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que los grupos R01 son cadenas lineales. 19§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que R11 es un ácido carboxílico o uno de sus derivados. 20§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que R12 es un grupo amino o uno de sus derivados. 21§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que uno de los grupos R21 es un grupo alquilo con un número de átomos de carbono de 12 a 40. 22§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que R20 es un amonio cuaternario, tres de los grupos R21 son grupos alquilo con un número de átomos de carbono de 1 a 10, el cuarto grupo R21 es un grupo alquilo con un número de átomos de carbono de 15 a 25, y el grupo R22 es un contraión de naturaleza orgánica o inorgánica, mono- o poliatómico. 23§. Material de partículas inorgánicas sólidas con estructura porosa de fórmula química (1) Aa BbZzO 2 (a+b+z) (1) obtenido según el procedimiento de cualquiera de las reivindicaciones anteriores caracterizado porque presenta de 2 a 4 elementos de diferente naturaleza, incluyendo el oxígeno, y donde A, B y Z se seleccionan entre los elementos químicos de los grupos 3, 4, 13 y/o 14 de la tabla periódica. 24§. Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23§, caracterizado por que los elementos A, B y Z pueden ser silicio (Si) , germanio (Ge) , estaño (Sn) , plomo (Pb) , cerio (Ce) , aluminio (Al) y/o galio (Ga) . 25§. Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23§, caracterizado por que el compuesto de fórmula (1) está formado por una combinación binaria de elementos AxO2x. 26- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que las partículas inorgánicas son nanopartículas con estructura porosa con un diámetro promedio de partícula entre 2 nm y 1 m. 27- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 0, 5 nm y 15 nm. 28-. Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 1 nm y 5 nm. 29- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 0, 5 nm y 200 nm. 30- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 2 nm y 50 nm. 31- . Material de partículas inorgánicas sólidas con estructura porosa, según cualquiera de las reivindicaciones 23- a 30-, caracterizado por que presenta un área superficial de 500 m2 g-1 y un volumen de poros de 0.4 cm3 g-1. 32- . Uso del material de partículas inorgánicas sólidas con estructura porosa conforme a las reivindicaciones 23- a 31- para la síntesis de nanopartículas fluorescentes.

Los productos y servicios protegidos por este registro son:

C01B 33/141 - C01B 33/145 - C01B 33/146

Descripciones:

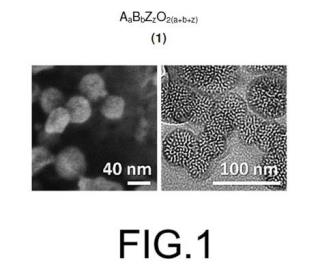

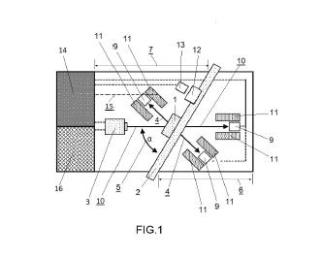

+ ES-2954980_A1 Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa y material de partículas inorgánicas sólidas con estructura porosa obtenido por dicho procedimiento SECTOR DE LA TÉCNICA La presente invención se refiere a un procedimiento para la síntesis y fabricación de un material de partículas inorgánicas sólidas con estructura porosa interna, de fórmula química (1) , el cual presenta una alta superficie específica, así como al material de partículas inorgánicas sólidas con estructura porosa, de fórmula química (1) , obtenido por dicho procedimiento. El procedimiento de la invención se basa en el uso de catalizadores bifuncionales del tipo aminoácidos y sus derivados, combinados con compuestos con efecto director de estructura, para la síntesis de materiales inorgánicos con estructura porosa y de alta superficie específica, sin precisar del uso de polímeros y/o disolventes orgánicos. Ventajosamente, los materiales de la presente invención resultan de aplicación en la obtención de materiales híbridos con prestaciones avanzadas. De este modo, la presente invención ofrece un amplio campo de aplicación para la obtención de otras partículas con propiedades de interés, como pueden ser propiedades catalíticas y fotocatalíticas, propiedades ópticas, térmicas, mecánicas, magnéticas, electromagnéticas, eléctricas, piezoeléctricas, con efecto biológico, citostático, biocida o viricida, entre muchas otras propiedades. ESTADO DE LA TÉCNICA ANTERIOR Los materiales porosos se caracterizan por que presentan una estructura tridimensional interna con cierto grado de ordenamiento, formando canales o poros. De acuerdo con la IUPAC (Sing, K. S. W. Reporting physisorption data for gas/solid systems with special reference to the determination of surface area and porosity (Recommendations 1984) . Pure Appl. Chem. 57, 603-619 (1985) ) , se pueden clasificar en materiales microporosos si la anchura o diámetro de los poros es menor que 2 nm, macroporosos si es mayor que 50 nm, mesoporosos si está comprendida en ese intervalo. Entre los materiales porosos inorgánicos más conocidos están los compuestos por óxidos de silicio, aluminio, titanio, zirconio, entre otros, o una combinación de ellos. Los más representativos son los que se presentan como partículas mesoporosas de silicatos y los aluminosilicatos microporosos de tipo zeolitas o zeotipos (Van Der Voort, P., Leus, K. & De Canck, E. Introduction to Porous Materials. (Wiley, 2019) ) . De acuerdo con Valtchev y Tosheva (Valtchev, V. & Tosheva, L. Porous nanosized particles: Preparation, properties, and applications. Chem. Rev. 113, 6734-6760 (2013) ) , los trabajos relacionados con materiales porosos de sílice (SiÜ2) estaban originalmente dirigidos hacia el desarrollo de métodos para reducir el tamaño de las partículas. A principios de los años 70, aparecen los primeros registros de patentes de materiales ligeros de sílice conteniendo algún tipo de estructura interna (tal como las solicitudes de patente US3383172A, US3493341A y US3556725A) ; pero no es hasta finales del siglo XX cuando emerge la familia de materiales mesoporosos de sílice, tras la invención de los tamices moleculares MCM-41 ( (Beck, J. S. et al. A New Family of Mesoporous Molecular Sieves Prepared with Liquid Cr y stal Templates. J. Am. Chem. Soc. 114, 10834-10843 (1992) ) y (Kresge, C. T., Leonowicz, M. E., Roth, W. J., Vartuli, J. C. & Beck, J. S. Ordered mesoporous molecular sieves synthesized by a liquidcr y stal template mechanism. Nature 359, 710-712 (1992) ) ) . A partir de estos trabajos pioneros, los materiales mesoporosos han sido objeto de gran interés científico y tecnológico, debido a que presentan propiedades muy útiles en diferentes campos de aplicación. Su estructura porosa interna les confiere una gran superficie específica, muy superior a la esperada para nanopartículas macizas, y una elevada relación área superficial/volumen (Narayan, R., Nayak, U. Y., Raichur, A. M. & Garg, S. Mesoporous silica nanoparticles: A comprehensive review on synthesis and recent advances. Pharmaceutics 10, 1-49 (2018) ) . Esto se debe a que se suma al área superficial exterior de la partícula el área de la superficie de los poros internos. A modo de ejemplo, mientras las partículas macizas de sílice, con un diámetro de 118 nm y sin estructura porosa interna, presentan un área superficial alrededor de 150 m2 g-1, en el caso de las partículas mesoporosas de sílice, este valor se incrementa hasta valores entre 300 m2 g-1 y 1000 m2 g-1. ( (Sigma-Aldrich. Silica nanopowder (718483) https://www.sigmaaldrich.com/ES/en/product/aldrich/718483 y (Chiang, Y. D. et al. Controlling particle size and structural properties of mesoporous silica nanoparticles using the taguchi method. J. Phys. Chem. C 115, 13158-13165 (2011) ) ) . Por otra parte, los materiales mesoporosos son materiales con una excepcional capacidad de funcionalización superficial y de acoplamiento a moléculas y/o nanopartículas de distinta naturaleza, gracias a la versatilidad de la química de superficie de la sílice (Vinu, A., Hossain, K. Z. & Ariga, K. Recent advances in functionalization of mesoporous silica. J. Nanosci. Nanotechnol. 5, 347-371 (2005) ) . La combinación de estas propiedades les otorga una enorme capacidad de adsorción, carga y/o transporte dirigido de compuestos, como pueden ser fármacos, fluoróforos u otras nanopartículas o moléculas de interés (Llopis-Lorente, A., Lozano-Torres, B., Bernardos, A., Martínez-Máñez, R. & Sancenón, F. Mesoporous silica materials for controlled deliver y based on enzymes. J. Mater. Chem. B 5, 3069-3083 (2017) ) . Además, su estabilidad en un amplio rango de temperaturas y condiciones de pH, permite su aplicación a la química de superficie, como soportes para catalizadores y reacciones catalizadas (Liu, Y. M. et al. Vanadium oxide supported on mesoporous SBA-15 as highly selective catalysts in the oxidative dehydrogenation of propane. J. Catal. 224, 417-428 (2004) ) , tamices moleculares (Beck, J. S. et al. A New Family of Mesoporous Molecular Sieves Prepared with Liquid Cr y stal Templates. J. Am. Chem. Soc. 114, 10834-10843 (1992) ) , sistemas de sensado y liberación controlada ( (Climent, E. et al. Controlled Deliver y Systems Using Antibody-Capped Mesoporous Nanocontainers. J. Am. Chem. Soc. 131, 14075-14080 (2009) ) y (Climent, E. et al. Controlled Deliver y Using Oligonucleotide-Capped Mesoporous Silica Nanoparticles. Angew. Chemie Int. Ed. 49, 7281-7283 (2010) ) , etc. Los principales materiales mesoporosos de sílice reportados hasta la fecha son: - MCM-48 (Kumar, D., Schumacher, K., du Fresne von Hohenesche, C., Grün, M. & Unger, K. . MCM-41, MCM-48 and related mesoporous adsorbents: their synthesis and characterisation. Colloids Surfaces A Physicochem. Eng. Asp. 187-188, 109-116 (2001) ) , - MCM-50 (Wang, S. & Li, H. Structure directed reversible adsorption of organic dye on mesoporous silica in aqueous solution. Microporous Mesoporous Mater. 97, 21-26 (2006) ) , - SBA-11 (Zhao, D., Wan, Y. & Zhou, W. Ordered Mesoporous Materials. Ordered Mesoporous Materials (2013) . doi:10.1002/9783527647866) , - SBA-12 (Mayoral, A., Blanco, R. M. & Diaz, I. Location of enzyme in lipase-SBA-12 hybrid biocatalyst. J. Mol. Catal. B Enzym. 90, 23-25 (2013) ) , - SBA-15 (Zhao, D. et al. Triblock copolymer syntheses of mesoporous silica with periodic 50 to 300 angstrom pores. Science (80-.) . 279, 548-552 (1998) ) , - SBA-16 (Zeleñák, V., Hornebecq, V. & Llewellyn, P. Zinc (II) -benzoato complexes immobilised in mesoporous silica host. Microporous Mesoporous Mater. 83, 125-135 (2005) ) , - KIT-5 (Kleitz, F. et al. Large Cage Face-C6ntered-Cubic Fm3m Mesoporous Silica: Synthesis and Structure. J. Phys. Chem. B 107, 14296-14300 (2003) ) , - COK-12 (Jammaer, J., Aerts, A., DHaen, J., Seo, J. W. & Martens, J. A. Convenient synthesis of ordered mesoporous silica at room temperature and quasi-neutral pH. J. Mater. Chem. 19, 8290-8293 (2009) ) y - HMM (Nandiyanto, A. B. D., Kim, S. G., Iskandar, F. & Okuyama, K. Synthesis of spherical mesoporous silica nanoparticles with nanometer-size controllable pores and outer diameters. Microporous Mesoporous Mater. 120, 447-453 (2009) ) A pesar de la gran variedad de materiales porosos existentes, siguen siendo escasos los ejemplos de nanopartículas que tengan, simultáneamente, dimensiones inferiores a 100 nm y diámetros de poro inferiores a 5 nm, las cuales son muy demandadas para determinadas aplicaciones biológicas y catalíticas (Valtchev, V. & Tosheva, L. Porous nanosized particles: Preparation, properties, and applications. Chem. Rev. 113, 6734-6760 (2013) ) . Cumplen con este requisito la MCM-41, cuyas dimensiones varían de 100 a 170 nm y diámetro de poro alrededor de 2 nm, y la HMM, con diámetros de 20 a 80 nm y tamaños de poro entre 4 y 15 nm. Una parte significativa de las metodologías de síntesis de materiales mesoporosos se basan en una adaptación del "Método de Stober" (Stober, W., Fink, A. & Bohn, E. Controlled growth of monodisperse silica spheres in the micron size range. J. Colloid Interface Sci. 26, 62-69 (1968) ) . Resumidamente, en presencia de un catalizador en fase líquida, se promueve la hidrólisis y condensación del correspondiente óxido alrededor de un compuesto con efecto director de estructura, el cual actúa como plantilla (o template en inglés) para la formación de una estructura mesoporosa. En el caso de la MCM-41, las nanopartículas se pueden obtener a partir de la hidrólisis básica de organosilanos, como el tetraetilortosilicato (TEOS) o el tetrametilortosilicato (TMOS) , seguida de condensación de sílice alrededor de templates surfactantes, como el bromuro de hexadeciltrimetilamonio (CTAB) . Kresge et al. (Kresge, C. T., Leonowicz, M. E., Roth, W. J., Vartuli, J. C. & Beck, J. S. Ordered mesoporous molecular sieves synthesized by a liquid-cr y stal template mechanism. Nature 359, 710-712 (1992) ) lo denominan el "mecanismo de plantilla de cristal líquido", en el que se forman paredes de silicato entre las micelas auto-ordenadas de surfactante. Finalmente, para la obtención de la estructura porosa, el template orgánico se elimina mediante una etapa de extracción líquidolíquido, utilizando ácidos o mezclas de disolventes con polaridades adecuadas. Otra estrategia ampliamente empleada para esta finalidad consiste en una etapa de calcinación a temperaturas superiores a 500°C, aunque también se contemplan la oxidación catalítica, oxidación fotocatalítica, ozonólisis y extracción supercrítica, entre otros (Ghaedi, H. & Zhao, M. Review on Template Removal Techniques for Synthesis of Mesoporous Silica Materials. Energy and Fuels 36, 2424-2446 (2022) ) . Con la finalidad de reducir el tamaño de partícula, se han propuesto algunas metodologías alternativas, entre ellas: (a) métodos de co-condensación, empleando dos o más fuentes de silicio (Kobler, J., Moller, K. & Bein, T. Colloidal suspensions of functionalized mesoporous silica nanoparticles. ACS Nano 2, 791-799 (2008) ) ; (b) síntesis de partículas híbridas funcionalizadas, que presentan heteroátomos en su estructura (Irmukhametova, G. S., Mun, G. A. & Khutor y anskiy, V. V. Thiolated mucoadhesive and PEGylated nonmucoadhesive organosilica nanoparticles from 3-mercaptopropyltrimethoxysilane. Langmuir 27, 9551-9556 (2011) ) ; (c) el uso de catalizadores alternativos al hidróxido de sodio, como el amoniaco (Ma, K., Sai, H. & Wiesner, U. Ultrasmall sub-10 nm near-infrared fluorescent mesoporous silica nanoparticles. J. Am. Chem. Soc. 134, 13180-13183 (2012) ) , las aminas (Kobler, J., Moller, K. & Bein, T. Colloidal suspensions of functionalized mesoporous silica nanoparticles. ACS Nano 2, 791-799 (2008) ) o aminoácidos (Nandiyanto, A. B. D., Kim, S. G., Iskandar, F. & Okuyama, K. Synthesis of spherical mesoporous silica nanoparticles with nanometer-size controllable pores and outer diameters. Microporous Mesoporous Mater. 120, 447-453 (2009) ) . En cuanto a la estrategia (c) , está descrito desde 2006 el uso de aminoácidos para reducir el tamaño de partículas de sílice, aplicándolo a la síntesis de partículas macizas de 12 a 23 nm de diámetro (Yokoi, T. et al. Periodic arrangement of silica nanospheres assisted by amino acids. J. Am. Chem. Soc. 128, 13664-13665 (2006) ) . Sin embargo, estas nanopartículas no resentan ninguna estructura porosa interna, sino que forman un espacio entre las partículas debido a su alto grado de ordenamiento. En el caso de las partículas mesoporosas de sílice HMM, se sintetizan en un medio compuesto por una mezcla octano-agua, usando como catalizador el aminoácido L-lisina, un témplate mixto compuesto de surfactante CTAB y monómero estireno, y el iniciador de la polimerización 2, 2'-azobis (2-metilpropionamidina) dihidrocloruro. Pese a que esta metodología permite controlar el tamaño de partícula, se necesita emplear un segundo compuesto como cotemplate, el poliestireno, el cual es insoluble en agua, lo que deriva en el inconveniente de tener que trabajar con un disolvente orgánico (octano) volátil y altamente inflamable (Centers for Disease Control and Prevention. CDC - NIOSH Pocket Guide to Chemical Hazards -Octane. NIOSH Pocket Guide to Chemical Hazards https://www.cdc.gov/niosh/ng/ngd0470.html (2019) ) , lo que es un factor limitante para la producción del material en gran escala. En ese contexto, siguen siendo escasas las metodologías para la síntesis de partículas esféricas de diámetros inferiores a 100 nm, preferentemente alrededor de 50 nm y tamaños de poro inferiores a 5 nm, y que sean, a la vez, sencillas y acordes a los criterios de la química verde. Tras una exhaustiva revisión del estado del arte, no se han encontrado procesos de síntesis de estas nanopartículas mesoporosas que se realicen en medio exclusivamente acuoso o con un porcentaje de agua de al menos el 90%, empleando reactivos económicos, poco nocivos y fácilmente disponibles, y que no utilicen polímeros insolubles en agua. Hasta donde se ha podido averiguar, tampoco se han encontrado registros de metodologías que empleen, simultáneamente, un único compuesto plantilla y un catalizador bifuncional solubles en un medio exclusivamente acuoso o con un porcentaje de agua de al menos el 90%. Por todo lo anterior, el solicitante de la presente invención detecta la necesidad de desarrollar una nueva familia de materiales porosos, mediante un método alternativo, que viene a solventar los inconvenientes mencionados anteriormente, según se describe a continuación. DESCRIPCIÓN DE LA INVENCIÓN La presente invención proporciona y reivindica un método de síntesis de materiales inorgánicos con estructura porosa interna. Esta metodología permite sintetizar partículas orosas de fórmula química (1) de dimensiones inferiores a 100 nm y diámetros de poro inferiores a 5 nm, sin embargo, también permite obtener otras partículas de interés de diferentes tamaños y diámetro de poro. Aa BbZzO 2 (a+b+z) (1) La presente invención también contempla la aplicación de los materiales porosos sintetizados en la obtención de materiales híbridos con nuevas prestaciones. El primer aspecto de la presente invención describe un procedimiento para la obtención de partículas inorgánicas sólidas con estructura porosa, compuestas por un óxido inorgánico, cuya composición se describirá detalladamente a continuación. La presente invención queda definida conforme al juego de reivindicaciones que acompaña la presente memoria, de forma que el procedimiento que se reivindica comprende las siguientes etapas: - Disolución de un reactivo R2, témplate orgánico con propiedades tensoactivas y efecto director de estructura, en un reactivo polar R3. - Agitación de la disolución obtenida en la etapa anterior entre 60 y 15000 rpm a una temperatura entre 0 °C y 100 °C. - Autoensamblaje de las moléculas de R2 en el medio de reacción formando estructuras ordenadas. - Adición de un reactivo R1 con propiedades catalíticas bifuncionales y soluble en R3.- Adición de un reactivo R0, soluble en R3, donde R0 es un precursor proveedor de los átomos A, B y/o Z de la estructura química de las partículas de óxido inorgánicas sólidas con estructura porosa, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Reacción de lisis del reactivo R0 catalizada por el reactivo R1 obteniéndose un óxido inorgánico manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Reacción de condensación del óxido inorgánico alrededor de las moléculas del reactivo R2 ensambladas, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Formación de una suspensión `sol-gel (donde `sol-gel se refiere a `solución coloidalgel) manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Precipitación del producto de reacción contenido en la suspensión sol-gel en forma de partículas sólidas. - Separación de las partículas sólidas del sobrenadante por decantación. - Purificación de las partículas inorgánicas sólidas mediante extracción y lavado con una mezcla polar en condiciones de centrifugación. Preferentemente, tras la etapa de purificación se lleva a cabo una etapa de eliminación adicional de compuestos orgánicos, mayoritariamente restos del témplate orgánico R2. Esta etapa de eliminación de compuestos orgánicos puede ser una oxidación térmica, catalítica, fotocatalítica o biológica por vía húmeda o seca. En caso de realizarse la oxidación térmica, esta se lleva a cabo preferentemente en un horno de mufla a una temperatura entre 400°C y 1200°C. Este método está caracterizado por que se emplean los reactivos R0, R1, R2 y R3, siendo: - R0 es un reactivo que provee los átomos que componen la estructura química de las partículas inorgánicas porosas objeto del procedimiento. Así, R0 es un compuesto o mezcla de compuestos soluble y reactivo a R3, de fórmula química (2) (R00.- (R01) r01 (2) compuesto por un átomo central R00, enlazado a r01 grupos R01, iguales o distintos, siendo r01 un número natural entre 1 y 4, y donde R00 se elige entre los elementos químicos pertenecientes a los grupos 3, 4, 13 y/o 14 de la tabla periódica, siendo R00 preferentemente silicio (Si) , mientras que los grupos R01 son grupos alcoxi que contienen de 1 a 6 átomos de carbono, pudiendo presentar cadenas lineales, cíclicas o aromáticas, ramificadas o no, que contengan o no heteroátomos al carbono (C) y al hidrógeno (H) . Preferentemente, los grupos R01 son cadenas lineales. Según una realización preferida, el reactivo R0 es un tetraalquilortosilicato. - R1 es un reactivo que cataliza la reacción de lisis del reactivo R0, siendo R1 un compuesto o mezcla de compuestos de fórmula química (3) (R11) r1.- (R10.- (R12) rl2 (3) , donde R10 es una cadena hidrocarbonada de hasta 40 átomos de carbono, con o sin heteroátomos al carbono e hidrógeno, pudiendo ser ramificada, y cuyas ramificaciones pueden ser de estructura lineal, cíclica o aromática; R11 es un grupo funcional de naturaleza ácida, preferentemente un ácido carboxílico o sus derivados, y R12 es un grupo funcional de naturaleza básica, preferentemente un grupo amino o sus derivados. La estructura química del compuesto R1 se caracteriza por que R11 y R12 pueden estar enlazados a la cadena R10 en distintas posiciones. Las cantidades de grupos funcionales R11 y R12 enlazados a la cadena principal pueden tener multiplicidades r11 y r12, respectivamente, distintas de uno. Según una realización preferida, R1 es un compuesto con una estructura de tipo aminoácido, pudiendo ser un compuesto natural o sintético. Según otra realización preferida, el reactivo R1 puede ser una mezcla en diferentes proporciones de dos o más compuestos de fórmula (3) que sean capaces de catalizar la lisis del reactivo R0 y cumplan con las características descritas. - R2 es un reactivo que actúa como compuesto con efecto director de estructura o témplate, alrededor del cual se condensan las moléculas del óxido que compone las partículas inorgánicas que se desean obtener. Así, las moléculas de R2 son capaces de autoensamblarse en el medio de reacción, formando estructuras ordenadas. Concretamente, R2 es un compuesto o una mezcla de compuestos soluble en R3 de fórmula química (4) (R21 ) r2.- (R20.- (R22) (4) , siendo R20 un grupo que contiene una parte polar, R21 un conjunto de r21 grupos de naturaleza orgánica mayoritariamente apolar, siendo r21 un número natural entre uno y cuatro, y R22 un contraión. Los grupos R21 son cadenas hidrocarbonadas de hasta 40 átomos de carbono sustituyentes de R20, iguales o distintos. El grupo R20 es el centro polar del tensioactivo R2, preferentemente, un amonio cuaternario. En tal caso, los R21 son los sustituyentes para el amonio cuaternario, no todos necesariamente iguales, con multiplicidad r21, pudiendo ser cadenas lineales, cíclicas aromáticas, ramificadas o no, conteniendo o no heteroátomos al H y C. Preferentemente, por lo menos uno de los sustituyentes R21 se trata de un grupo alquilo con doce a cuarenta átomos de carbono. De forma preferente también, uno de los grupos R21 es una cadena más larga que el resto de grupos R21, siendo esta cadena más larga la parte apolar del reactivo tensioactivo R2. El grupo R22 se caracteriza por su naturaleza polar, pudiendo ser un contraión mono- o poliatómico, de carga opuesta a la del grupo R20, de tal modo que la carga neta del compuesto R2 es neutra. Por otro lado, de acuerdo con una realización de la invención, cuando r21 es igual a cuatro, R20 es un amonio cuaternario, tres de los grupos R21 son grupos alquilo con uno a diez átomos de carbono, el cuarto grupo R21 es un grupo alquilo con quince a veinticinco átomos de carbono, y el grupo R22 es un contraión de naturaleza orgánica o inorgánica, pudiendo ser mono- o poliatómico. Según una realización preferida, el reactivo R2 es un halogenuro, preferentemente un halogenuro de tetraalquilamonio. - R3 un reactivo polar que actúa como medio de reacción, preferentemente agua o una mezcla polar con, al menos, un 90% de agua. Así, la presente invención ofrece la ventaja de no precisar de disolventes orgánicos volátiles y/o polímeros insolubles. En base a los reactivos descritos, el compuesto de fórmula (1) resultante presenta de 2 a 4 elementos de diferente naturaleza, incluyendo el oxígeno, mientras que A, B y Z se seleccionan entre los elementos químicos de los grupos 3, 4, 13 y/o 14 de la tabla periódica. En función de los reactivos R0, R1, R2 y R3 utilizados en cada realización experimental, se observa la formación de diferentes partículas porosas inorgánicas, según se describe en la presente invención. Tal y como se ha detallado anteriormente, la etapa de reacción de lisis del reactivo R0 del procedimiento descrito se realiza en un medio de reacción cuya naturaleza es la indicada para el reactivo R3, bajo condiciones controladas de temperatura y agitación. Las etapas de disolución del reactivo R2 en el reactivo polar R3, autoensamblaje de las moléculas de R2, adición del reactivo R1 y del reactivo R0 y reacción de lisis de R0 catalizada por R1, reacción de condensación del óxido inorgánico alrededor de las moléculas de R2 y formación de la suspensión acuosa sol-gel tienen lugar a una temperatura entre 0°C y 100°C, preferentemente entre 25°C y 85°C, con una velocidad de agitación entre 60 y 15000 rpm, referentemente entre 200 y 2000 rpm. Estas etapas se pueden realizar bajo condiciones controladas de presión, a saber, presión atmosférica, presión por debajo de la atmosférica y presión superior a la atmosférica, siendo preferida la presión atmosférica. En cuanto a la composición de la mezcla de reacción, el procedimiento de la presente invención emplea preferiblemente ratios másicos para los reactivos, en este orden R0:R1:R2:R3, expresados en la forma de intervalo (mínimo-máximo) : (10-100) : (0.1-5) : (1-8) : (500-2000) . Según otra realización preferida adicional, el procedimiento de obtención del material de fórmula (1) también puede comprender, de ser necesario, una etapa adicional de ajuste del pH de la mezcla de reacción hasta un pH básico, siendo preferible un valor superior a 8 e inferior a 13. Así, se realiza una etapa de ajuste de pH tras la adición de R1 y antes de la adición de R0, para lograr que la mezcla de reacción presente un pH en el rango indicado. El procedimiento de la invención también comprende una etapa de aislamiento y purificación del producto obtenido. El aislamiento de las partículas sintetizadas consiste en una etapa de decantación y separación tras la precipitación del producto, pudiendo ser acelerada por centrifugación utilizando métodos ampliamente conocidos en la técnica. Según una realización preferida adicional, de ser necesaria la separación centrífuga mencionada para las etapas de separación y purificación del presente procedimiento, se puede realizar bajo unas condiciones de centrifugación comprendidas entre 100 y 30000 rcf. A su vez, la etapa de purificación mencionada se realiza mediante ciclos sucesivos de extracción y lavado, en condiciones de centrifugación. Para la purificación descrita en el presente procedimiento, se utilizan preferiblemente mezclas acuosas de naturaleza polar, compuestas por dos o más sustancias. Según una realización preferida, la mezcla de extracción y lavado utilizada del procedimiento de la presente invención puede ser una mezcla de composición binaria o ternaria, en base agua, conteniendo alcoholes con una cadena hidrocarbonada de uno a seis átomos de carbono. Las condiciones de centrifugación utilizadas en las etapas de extracción pueden estar comprendidas entre 100 y 30000 rcf. Según una realización adicional preferida, el procedimiento descrito en la presente invención incluye una etapa adicional de eliminación de compuestos orgánicos tras la etapa de purificación, para la obtención del material inorgánico poroso de fórmula (1) . Las vías de liminación de los compuestos orgánicos en esta etapa adicional de eliminación contemplan la oxidación térmica, catalítica, fotocatalítica o biológica, por vía húmeda o seca, tal y como se ha detallado anteriormente. Según una realización preferida adicional, de ser necesario, las partículas inorgánicas sólidas obtenidas se someten a una etapa de molienda para triturar el material sólido sintetizado, por diferentes medios mecánicos, obteniéndose finalmente los materiales inorgánicos porosos que son objeto de la presente invención. Un segundo aspecto de la presente invención describe que la combinación de reactivos R0, R1, R2 y R3, sometidos a las etapas descritas anteriormente, conduce a la obtención de diferentes materiales de partículas inorgánicas sólidas con estructura porosa de fórmula química (1) Aa BbZzO 2 (a+b+z) (1) El compuesto de fórmula (1) se caracteriza por que su composición presenta de 2 a 4 elementos de diferente naturaleza, incluyendo el oxígeno, en una relación molar tal que el número de átomos de oxígeno es igual o menor que el doble de la suma total de los subíndices estequiométricos de los demás elementos, y donde A, B y Z se seleccionan entre los elementos químicos de los grupos 3, 4, 13 y/o 14 de la tabla periódica, siendo preferentemente silicio, germanio, estaño, plomo, cerio, aluminio y/o galio. Según una realización preferida, el compuesto de fórmula (1) se caracteriza por que está formado por una combinación binaria de elementos, AxO2x. Preferentemente, el compuesto de fórmula (1) se caracteriza porque A es Si. Un tercer aspecto de la presente invención describe la obtención de partículas con estructura porosa interna, nombradas BRES a efectos de facilitar la distinción de los distintos ejemplos de realización que a continuación se describen. En las figuras 1 a 5 que acompañan a la presente memoria se pueden observar imágenes de microscopía electrónica obtenidas para diferentes partículas BRES (BRES-01, BRES-02, BRES-03, BRES-04 y BRES-05, a modo de ejemplo, según diferentes ejecuciones del procedimiento descrito en la presente invención. Las partículas BRES se caracterizan por que pueden presentar tamaños desde 2 nm hasta 1 micrómetro, de acuerdo a la ejecución realizada. Los intervalos de tamaño esperados para iferentes ejecuciones del presente procedimiento se describen en los ejemplos que se adjuntan a esta memoria. Un cuarto aspecto de la presente invención describe la estructura de las partículas que se caracteriza por que presenta poros en todo el volumen de la partícula. Esta distribución de poros se caracteriza por que se presenta en forma de un patrón visual de tipo worm-like (expresión en inglés que se refiere a canales de tipo gusano) . La estructura porosa de las partículas BRES presentadas en esta invención se caracteriza por que presenta poros cuyo diámetro promedio puede tener un valor desde 0.5 hasta 200 nm, comprendiendo estructura micro-, meso- y/o macroporosa, en función de la ejecución realizada. Para una síntesis concreta, el diámetro de poro tiene un valor promedio uniforme concreto. Los intervalos de tamaño de poro esperados para diferentes ejecuciones del presente procedimiento se describen en los Ejemplos que se adjuntan a esta memoria. Un quinto aspecto de la presente invención se refiere a la aplicación de los materiales porosos sintetizados para la obtención de otros materiales híbridos con prestaciones avanzadas. Esta aplicación se caracteriza por el uso de las partículas porosas sintetizadas según se describe en la presente memoria, para la obtención de otras partículas con propiedades de interés, como pueden ser propiedades catalíticas y fotocatalíticas, propiedades ópticas, térmicas, mecánicas, magnéticas, electromagnéticas, eléctricas, piezoeléctricas, con efecto biológico, citostático, biocida o viricida, entre muchas otras propiedades, por asimilación a las aplicaciones que pueden tener las partículas inorgánicas porosas, ya bien conocidas y reportadas en el estado del arte9, 27. Tal uso que se fundamenta en las propiedades que presentan los materiales porosos aquí descritos, como son su estructura porosa, el volumen poroso interno, la gran área superficial específica, la estrecha distribución de diámetros de poro, etc. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con los ejemplos preferentes de realización práctica de la misma que a continuación se detallan, se acompaña como parte integrante de dicha descripción, un juego de planos en donde con carácter lustrativo y no limitativo, se ha representado lo siguiente: La Figura 1 muestra dos imágenes a distinta escala de las partículas BRES-01 obtenidas conforme a un primer ejemplo de realización de la presente invención, donde la imagen de la izquierda se ha obtenido por microscopía electrónica de barrido y la imagen de la derecha se ha obtenido por microscopía electrónica de transmisión. La Figura 2 muestra dos imágenes de microscopía electrónica de transmisión a distinta escala de las partículas BRES-02 conforme a un segundo ejemplo de realización de la presente invención. La Figura 3 muestra dos imágenes de microscopía electrónica de transmisión a distinta escala de las partículas BRES-03 conforme a un tercer ejemplo de realización de la presente invención. La Figura 4 muestra dos imágenes de microscopía electrónica de barrido (izquierda) y de transmisión (derecha) de las partículas BRES-04 conforme a un cuarto ejemplo de realización de la presente invención. La Figura 5 muestra dos imágenes a distinta escala de las partículas BRES-05 conforme a un quinto ejemplo de realización de la presente invención, donde la imagen de la izquierda se ha obtenido por microscopía electrónica de barrido la imagen de la derecha se ha obtenido por microscopía electrónica de transmisión. La Figura 6 muestra un esquema del procedimiento de síntesis de los materiales de partículas sólidas inorgánicas con estructura porosa según se describe en la presente invención. La Figura 7 muestra una gráfica del espectro de infrarrojos por transformada de Fourier para la caracterización de los enlaces químicos presentes en la estructura de un compuesto de fórmula (1) , obtenido según el Ejemplo 1 BRES-01 que se describe en la presente invención, onde en el eje de abscisas se ha representado el número de onda en cm-1 y en el eje de ordenadas la transmitancia en %. La Figura 8 muestra una gráfica con las isotermas de adsorción (serie de datos E) y desorción (serie de datos F) de nitrógeno para la caracterización de la estructura porosa de las partículas inorgánicas sólidas BRES-01 de acuerdo con el Ejemplo 1 de realización del objeto de la presente invención, donde en el eje de abscisas se ha representado la presión relativa y en el eje de ordenadas se ha representado la cantidad absorbida en cm3 g-1. La Figura 9 muestra una imagen de microscopía electrónica de transmisión de un ejemplo de nanopartículas fluorescentes sintetizadas empleando las partículas inorgánicas sólidas BRES-01 de acuerdo con el Ejemplo 1 de realización del objeto de la presente invención. La Figura 10 muestra una gráfica con los espectros de absorción (serie de datos G) y emisión de fluorescencia (serie de datos H) de un ejemplo de nanopartículas fluorescentes sintetizadas empleando las partículas inorgánicas sólidas BRES-01 de acuerdo con el Ejemplo 1 de realización del objeto de la presente invención, donde en el eje de abscisas se ha representado la longitud de onda en nm y en el eje de ordenadas la intensidad (a.u.) . EJEMPLOS A continuación, se ilustra con algunos ejemplos y figuras la forma de preparar los materiales inorgánicos porosos de fórmula (1) , que no pretenden limitar la presente invención, sino que sirven para mostrar el procedimiento y los reactivos que se pueden emplear para su preparación. El procedimiento de obtención de materiales inorgánicos porosos según se describe en la presente invención se esquematiza en la Figura 6. Así, en primer lugar, se realiza la disolución de R2 - surfactante con efecto director de estructura - en R3 (A) en condiciones de agitación, produciéndose a continuación el autoensamblaje de R2 en el medio de R3 (B) . A continuación, se adiciona el reactivo catalizador bifuncional R1, y seguidamente se adiciona el reactivo R0, produciéndose la lisis de R0 catalizada por R1 en el medio polar R3 bajo condiciones de gitación y temperatura controladas. El reactivo R1 aporta un efecto estérico adicional, condicionando la formación de la estructura del óxido de fórmula (1) alrededor del compuesto R2 (C) . Finalmente, se lleva a cabo la purificación de las partículas inorgánicas sólidas obtenidas (D) para obtener el producto final buscado. En los ejemplos de realización que a continuación se describen, la síntesis de las partículas inorgánicas sólidas con estructura porosa del material de la invención se caracteriza por que el compuesto R0 es un tetraalquilortosilicato, R1 es un aminoácido, R2 es una sal de amonio cuaternario y R3 es agua. La reacción se produce a pH básico, entre 8 y 11. Ejemplo 1: Síntesis de partículas denominadas BRES-01 Para la preparación de las partículas del primer ejemplo de realización denominado BRES-01 se disuelve un halogenuro de cetrimonio (reactivo R2, 0.3 g, 0.8 mmol) en agua (reactivo R3, 150 g, 8.3 mol) a temperatura ambiente. A continuación, se añade a esta una disolución de ácido 2, 6-diaminohexanoico (reactivo R1, 0.1 g, 0.7 mmol) y, lentamente, se añade tetraetoxisilano (reactivo R0, 1.5 mL) . La mezcla de reacción se mantiene bajo agitación overnight (término en inglés para referirse a que la agitación se mantiene toda la noche) a una temperatura de 75°C. Según esta realización de acuerdo con el Ejemplo 1, se obtienen las partículas BRES-01 de la presente invención, que se caracterizan por tener un diámetro cuyo valor promedio se encuentra entre 15 y 80 nm. Preferentemente, las partículas BRES-01 de la presente invención se caracterizan por tener un tamaño promedio de partícula cuyo valor está entre 35 y 60 nm. Ejemplo 2: Síntesis de partículas denominadas BRES-02 Para la preparación de las partículas del segundo ejemplo de realización denominado BRES-02 se disuelve bromuro de hexadecil (trimetil) amonio (reactivo R2, 1 g) en agua (reactivo R3, 500 g) a 25 °C. Se añade una disolución de monoclorhidrato de lisina (reactivo R1, 5 mL, 0.37 mol L-1) y se ajusta el pH de la mezcla a 10. A continuación, se añade lentamente tetraetilortosilicato (reactivo R0, 5 mL) y se mantiene la mezcla de reacción overnight bajo agitación a 80 °C. Según la realización de acuerdo con el Ejemplo 2, se obtienen las partículas BRES-02, que se caracterizan por que presentan tamaños desde 10 hasta 50 nm. Preferentemente, las partículas BRES-02 de la presente invención se caracterizan por tener un tamaño medio de partícula comprendido entre 15 y 30 nm. Ejemplo 3: Síntesis de partículas denominadas BRES-03 Para la preparación de las partículas BRES-03 se disuelve un halogenuro de hexadeciltrimetilamonio (reactivo R2, 1 g, 2.3 mmol) en agua (reactivo R3, 450 g, 25 mol) a 37 °C. A continuación, se añade una disolución de ácido 2-amino-5-guanidinopentanoico (reactivo R1, 5 mL, 3.7 mmol L-1) y a continuación, se añade lentamente tetraetilortosilicato (reactivo R0, 5 mL) . La mezcla de reacción se mantiene bajo agitación durante 12 h, a 80 °C. Según la realización de acuerdo con el Ejemplo 3, se obtienen las partículas BRES-03, que se caracterizan por que presentan tamaños desde 5 nm hasta 1 micrómetro. Preferentemente, las partículas BRES-03 de la presente invención se caracterizan por tener un tamaño medio de partícula entre 400 y 700 nm. Ejemplo 4: Síntesis de partículas denominadas BRES-04 Para la preparación de las partículas BRES-04 se disuelve bromuro de cetiltrimetilamonio (reactivo R2, 0.3 g) en agua (reactivo R3, 150 g) a 25 °C, juntamente con arginina (reactivo R1, 5 mmol L-1) . Lentamente, se añade tetrametilortosilicato (reactivo R0, 1 mL) bajo agitación a 75 °C, y se mantiene el sistema en agitación overnight. Según la realización de acuerdo con el Ejemplo 4, se obtienen las partículas BRES-04, que se caracterizan por presentar tamaños desde 2 hasta 100 nm. Preferiblemente, las partículas BRES-04 de la presente invención se caracterizan por tener un tamaño medio de partícula entre 10 y 50 nm. Ejemplo 5: Síntesis de partículas denominadas BRES-05 Para la preparación de las partículas BRES-05 se disuelve un halogenuro de cetiltrimetilamonio (reactivo R2, 0.2 g, 0.6 mmol) en agua (reactivo R3, 100 g, 5.6 mol) a 25 °C. A continuación, se añade una disolución de lisina (reactivo R1, 0.7 g) y, lentamente, se ñade tetrametoxisilano (reactivo R0, 0.7 mL, 4.5 mmol) bajo agitación a 70 °C y se mantiene el sistema en agitación overnight. Según la realización de acuerdo con el Ejemplo 5, se obtienen las partículas BRES-05, que se caracterizan por que pueden presentar tamaños desde 2 nm hasta 1 micrómetro. Preferentemente, las partículas BRES-05 de la presente invención se caracterizan por tener un tamaño medio mayor que 100 nm. Según una realización de acuerdo con los Ejemplos 1 a 4, la estructura porosa de las partículas denominadas BRES-01, BRES-02, BRES-03 y BRES-04 presenta poros cuyo diámetro promedio puede tener desde 0.5 hasta 15 nm, comprendiendo estructura micro- y/o mesoporosa. Preferentemente, el diámetro de poro de las partículas BRES-01, BRES-02, BRES-03 y BRES-04 de la presente invención puede tener un valor promedio comprendido entre 1 y 5 nm. Según una realización de acuerdo con el Ejemplo 5, la estructura porosa de las partículas denominadas BRES-05 presenta poros cuyo tamaño medio puede variar desde 0.5 hasta 200 nm, comprendiendo estructura micro-, meso- y/o macroporosa. Preferentemente, el diámetro de poro de la estructura porosa de las partículas BRES-05 puede tener un valor promedio comprendido entre 2 y 50 nm. En las figuras 1 a 5 se recogen algunas imágenes representativas de microscopía electrónica obtenidas en condiciones conocidas en la técnica, para las partículas BRES-01, BRES-02, BRES-03, BRES-04 y BRES-05, a modo de ejemplo. Estos resultados ilustran sobre algunas de las partículas que se han obtenido empleando la metodología descrita en la presente invención, y no limitan su alcance. En la figura 7 se ejemplifica la caracterización estructural de uno de los materiales (BRES-01) mediante espectroscopía infrarroja por transformada de Fourier (FTIR) . Se observa la presencia de una banda de absorbancia alrededor de 1000-1200 cm-1 correspondiente a los modos de tensión de los enlaces S i-O -S i, como cabía esperar, dada la naturaleza de este material. En la figura 8 se ejemplifica la caracterización de la estructura mesoporosa de uno de los materiales (BRES-01) mediante porosimetría. Se observa que el perfil de la isoterma de adsorción y desorción de nitrógeno es coherente con el reportado para otros materiales mesoporosos ( (Kumar, D., Schumacher, K., du Fresne von Hohenesche, C., Grün, M. & Unger, K. . MCM-41, MCM-48 and related mesoporous adsorbents: their synthesis and characterisation. Colloids Surfaces A Physicochem. Eng. Asp. 187-188, 109-116 (2001) ) , (Nandiyanto, A. B. D., Kim, S. G., Iskandar, F. & Okuyama, K. Synthesis of spherical mesoporous silica nanoparticles with nanometer-size controllable pores and outer diameters. Microporous Mesoporous Mater.120, 447-453 (2009) ) . Aislamiento y purificación de materiales porosos Tras la condensación de las partículas del óxido de fórmula química (1) , como se describe en la presente invención, se observa la formación de una suspensión sólido-líquido. A continuación, se separa la fase sólida y se realizan sucesivos lavados con una mezcla líquida polar, para lograr la extracción de las moléculas del template. Ejemplo 6: Aislamiento y purificación de partículas - Modo 1 Las partículas porosas sintetizadas se aíslan por decantación de la fase líquida. La fase concentrada en partículas sólidas se distribuye en tubos de centrífuga y se completa el volumen del tubo con una mezcla agua-etanol (1:1) . Después se centrifuga a 20000 rcf, separándose y desechándose el sobrenadante. Este proceso se repite sucesivas veces (2-5) , hasta que se observa que el sobrenadante ya no contiene restos del reactivo R2. Ejemplo 7: Aislamiento y purificación de partículas - Modo 2 Las partículas porosas sintetizadas se separan de la fase líquida mediante centrifugación. La mezcla de reacción se trasvasa a tubos de centrífuga, y se centrifuga a 8960 rcf, separándose y desechándose el sobrenadante. A continuación, se completa el volumen del tubo de centrífuga con una mezcla agua-metanol (1:1) , y se somete nuevamente a centrifugación, como en el paso anterior. Este proceso se repite sucesivas veces (2-5) , hasta que se observa que el sobrenadante ya no contiene restos del reactivo R2. Eliminación de compuestos orgánicos de materiales porosos Como se ha detallado anteriormente, tras la síntesis y purificación de las partículas porosas según se describe en la presente invención, puede seguir una etapa adicional para la eliminación de los compuestos orgánicos utilizados en la síntesis. Para ello, se puede emplear oxidación térmica, oxidativa, catalítica o biológica. Ejemplo 8: Eliminación de compuestos orgánicos Tras la purificación de las partículas porosas, siguiendo una metodología análoga a la que se describe en el Ejemplo 6, se deja el material en reposo overnight en un desecador de Scheibler a vacío. A continuación, se somete el sólido a calcinación en horno de mufla a 555 °C, durante 5 h. Tras enfriarse, se guarda el producto en desecador. En las figuras 9 y 10, se ejemplifica la aplicación de los materiales porosos descritos en la presente invención, para la obtención de nanopartículas fluorescentes mediante efecto de confinamiento cuántico de nanocristales en el interior de los poros de la partícula. Se recoge una imagen representativa de microscopía electrónica obtenida en condiciones conocidas en la técnica, y también se presentan los espectros de absorción y de emisión de fluorescencia de las partículas fluorescentes sintetizadas empleando alguna de las partículas porosas descritas en la presente invención. Finalmente, en la tabla 1 se ejemplifican algunas propiedades de los materiales porosos obtenidos denominados BRES-01 según el procedimiento que se describe en la presente invención, como son el área superficial específica, el volumen específico, el tamaño de partícula y diámetro promedio de poros. Tabla 1: Valores medios de propiedades de materiales inorgánicos porosos representativos, obtenidos según el procedimiento descrito en la presente invención.

Publicaciones:

ES2954980 (27/11/2023) - A1 Solicitud de patente con informe sobre el estado de la técnica

ES2954980 (16/04/2024) - B2 Patente de invención con examen

Eventos:

En fecha 19/07/2023 se realizó Registro Instancia de Solicitud

En fecha 19/07/2023 se realizó Admisión a Trámite

En fecha 19/07/2023 se realizó Aceptación Tramitación CAP

En fecha 19/07/2023 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 21/07/2023 se realizó Superado examen de oficio

En fecha 17/11/2023 se realizó Realizado IET

En fecha 20/11/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 27/11/2023 se realizó Publicación Solicitud

En fecha 27/11/2023 se realizó Publicación Folleto Solicitud con IET (A1)

En fecha 27/02/2024 se realizó 5215P_Observaciones del solicitante al IET, Opinión Escrita y/o alegaciones a observaciones de terceros

En fecha 27/02/2024 se realizó PETEX_Petición de examen sustantivo

En fecha 11/03/2024 se realizó Validación petición y/o pago de examen sustantivo conforme

En fecha 02/04/2024 se realizó Finalización de Examen Sustantivo

En fecha 02/04/2024 se realizó 6121P_Comunicación finalización de examen sustantivo

En fecha 08/04/2024 se realizó Publicación finalización de examen sustantivo

En fecha 09/04/2024 se realizó Concesión con examen sustantivo

En fecha 09/04/2024 se realizó Entrega título

En fecha 09/04/2024 se realizó 6125P_Notificación de concesión con examen sustantivo

En fecha 16/04/2024 se realizó Publicación concesión Patente

En fecha 16/04/2024 se realizó Publicación Folleto Concesión

Pagos:

19/07/2023 - Pago Tasas IET

+ ES-2954980_A11-. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa de fórmula química (1) Aa BbZzO 2 (a+b+z) (1) que comprende las siguientes etapas: - Disolución de un reactivo R2, con propiedades tensoactivas y efecto director de estructura, en un reactivo polar R3. - Agitación de la disolución obtenida en la etapa anterior entre 60 y 15000 rpm a una temperatura entre 0°C y 100°C. - Autoensamblaje de las moléculas de R2 en el medio de reacción formando estructuras ordenadas. - Adición de un reactivo R1 con propiedades catalíticas bifuncionales y soluble en R3.- Adición de un reactivo R0, soluble en R3, donde R0 es un precursor proveedor de los átomos A, B y/o Z de la estructura química de las partículas inorgánicas sólidas con estructura porosa, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0 °C y 100 °C. - Reacción de lisis de R0 catalizada por R1 obteniéndose un óxido inorgánico, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Reacción de condensación del óxido inorgánico alrededor de las moléculas de R2 ensambladas, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Formación de una suspensión sol-gel, manteniendo una agitación de entre 60 rpm y 15000 rpm y una temperatura entre 0°C y 100°C. - Precipitación del producto de reacción contenido en la suspensión sol-gel en forma de partículas sólidas. - Separación de las partículas sólidas del sobrenadante por decantación. - Purificación de las partículas sólidas mediante extracción y lavado con una mezcla polar en condiciones de centrifugación. Y donde - R0 es un reactivo de fórmula química (R00.- (R01 ) roi (2) compuesto por un átomo central R00, enlazado a r01 grupos R01, iguales o distintos, siendo r01 un número natural entre 1 y 4, y donde R00 se elige entre los elementos químicos pertenecientes a los grupos 3, 4, 13 y/o 14 de la tabla periódica, mientras que los grupos R01 son grupos alcoxi que contienen de 1 a 6 átomos de carbono. - R1 es un compuesto o mezcla de compuestos de fórmula química (R11) m - (R10.- (R12) r12 (3) , donde R10 es una cadena hidrocarbonada de hasta 40 átomos de carbono, R11 es un grupo funcional de naturaleza ácida y R12 es un grupo funcional de naturaleza básica, estando R11 y R12 enlazados a la cadena principal R10 con multiplicidades r11 y r12, respectivamente, que pueden ser distintas de 1. - R2 es un compuesto o una mezcla de compuestos de fórmula química (R21 ) r21 - (R20.- (R22) (4) , siendo R20 un grupo que contiene una parte polar, R21 un conjunto de r21 grupos de naturaleza orgánica mayoritariamente apolar, siendo r21 un número natural entre uno y cuatro, y R22 un grupo de naturaleza polar de carga opuesta a la del grupo R20, de forma que la carga neta de R2 es neutra, y donde los grupos R21 son cadenas hidrocarbonadas de hasta 40 átomos de carbono sustituyentes de R20, iguales o distintos. - R3 es un reactivo polar que actúa como medio de reacción. - El compuesto de fórmula (1) presenta de 2 a 4 elementos de diferente naturaleza, incluyendo el oxígeno, mientras que A, B y Z se seleccionan entre los elementos químicos de los grupos 3, 4, 13 y/o 14 de la tabla periódica. 2§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el reactivo polar R3 es agua o una mezcla polar con, al menos, 90 % de agua. 3§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el reactivo R2 es un tensioactivo catiónico. 4 - . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 3-, caracterizado por que el tensioactivo catiónico es una sal de amonio cuaternario. 5 - . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que el reactivo R2 es un halogenuro. 6- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que R2 es un halogenuro de tetraalquilamonio. 7- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que el reactivo R1 es un compuesto natural o sintético con una estructura de tipo aminoácido. 8- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que las etapas de disolución del reactivo R2 en el reactivo polar R3, autoensamblaje de las moléculas de R2, adición del reactivo R1 y del reactivo R0 y reacción de lisis de R0 catalizada por R1, reacción de condensación del óxido inorgánico alrededor de las moléculas de R2 y formación de la suspensión acuosa sol-gel tienen lugar a una temperatura entre 25°C y 85°C y presión atmosférica, con una velocidad de agitación entre 200 y 2000 rpm. 9- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que comprende una etapa adicional de ajuste de pH tras la adición de R1 y antes de la adición de R0, de forma que la mezcla de reacción presenta un pH entre 8 y 13. 10- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que los reactivos R0:R1:R2:R3 se emplean en las proporciones másicas de (10-100) : (0, 1-5) : (1-8) : (500-2000) . 11- . Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1-, caracterizado por que las etapas de separación y urificación de las partículas inorgánicas sólidas se realizan aplicando una centrifugación entre 100 y 30000 rcf. 12§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que la mezcla polar de la etapa de purificación de las partículas inorgánicas sólidas es una mezcla binaria o ternaria, en base agua, que contiene alcoholes con una cadena hidrocarbonada de hasta 6 átomos de carbono. 13§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que tras la etapa de purificación tiene lugar una etapa de eliminación adicional de compuestos orgánicos, donde dicha etapa de eliminación de compuestos orgánicos es una oxidación térmica, catalítica, fotocatalítica o biológica por vía húmeda o seca. 14§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 13§, caracterizado por que la oxidación térmica se lleva a cabo en un horno de mufla a una temperatura entre 400°C y 1200°C. 15§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que las partículas inorgánicas sólidas obtenidas se someten a una etapa de molienda. 16§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el reactivo R0 es un tetraalquilortosilicato. 17§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que el elemento R00 es silicio (Si) . 18§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que los grupos R01 son cadenas lineales. 19§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que R11 es un ácido carboxílico o uno de sus derivados. 20§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que R12 es un grupo amino o uno de sus derivados. 21§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que uno de los grupos R21 es un grupo alquilo con un número de átomos de carbono de 12 a 40. 22§. Procedimiento de fabricación de un material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 1§, caracterizado por que R20 es un amonio cuaternario, tres de los grupos R21 son grupos alquilo con un número de átomos de carbono de 1 a 10, el cuarto grupo R21 es un grupo alquilo con un número de átomos de carbono de 15 a 25, y el grupo R22 es un contraión de naturaleza orgánica o inorgánica, mono- o poliatómico. 23§. Material de partículas inorgánicas sólidas con estructura porosa de fórmula química (1) Aa BbZzO 2 (a+b+z) (1) obtenido según el procedimiento de cualquiera de las reivindicaciones anteriores caracterizado porque presenta de 2 a 4 elementos de diferente naturaleza, incluyendo el oxígeno, y donde A, B y Z se seleccionan entre los elementos químicos de los grupos 3, 4, 13 y/o 14 de la tabla periódica. 24§. Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23§, caracterizado por que los elementos A, B y Z pueden ser silicio (Si) , germanio (Ge) , estaño (Sn) , plomo (Pb) , cerio (Ce) , aluminio (Al) y/o galio (Ga) . 25§. Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23§, caracterizado por que el compuesto de fórmula (1) está formado por una combinación binaria de elementos AxO2x. 26- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que las partículas inorgánicas son nanopartículas con estructura porosa con un diámetro promedio de partícula entre 2 nm y 1 m. 27- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 0, 5 nm y 15 nm. 28-. Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 1 nm y 5 nm. 29- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 0, 5 nm y 200 nm. 30- . Material de partículas inorgánicas sólidas con estructura porosa, según reivindicación 23-, caracterizado por que los poros de las partículas presentan un diámetro promedio entre 2 nm y 50 nm. 31- . Material de partículas inorgánicas sólidas con estructura porosa, según cualquiera de las reivindicaciones 23- a 30-, caracterizado por que presenta un área superficial de 500 m2 g-1 y un volumen de poros de 0.4 cm3 g-1. 32- . Uso del material de partículas inorgánicas sólidas con estructura porosa conforme a las reivindicaciones 23- a 31- para la síntesis de nanopartículas fluorescentes.

Los productos y servicios protegidos por este registro son:

C01B 33/141 - C01B 33/145 - C01B 33/146

Descripciones: