- Home /

- Publicaciones de patentes /

- MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS

Patente nacional por "MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS"

Este registro ha sido solicitado por

QUALITY PHOTONIC OPTICS S.L.

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 03/08/2022

- Número solicitud:

-

P202230720

- Número publicación:

-

ES2960434

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

QUALITY PHOTONIC OPTICS S.L.

- Datos del representante:

-

- Clasificación Internacional de Patentes:

- B29C 41/18,B29C 41/36,B29C 41/46,B29C 39/24

- Clasificación Internacional de Patentes de la publicación:

- B29C 41/18,B29C 41/36,B29C 41/46,B29C 39/24

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2960434_A11. Método de fabricación de óptica embebida para componentes fotónicos basado en el uso de material termoplástico para la generación de estas ópticas en un proceso térmico continuo con • al menos, una unidad de atmósfera y temperatura controlada de gas, hermética, • una estructura de contención o cavidad termostatada abierta, • una unidad autónoma de dispensación de material termoplástico, • y una unidad de curado, • donde la unidad de atmósfera y temperatura controlada de gas, hermética tenga un sistema de control de temperatura e incluya, al menos, una estructura de contención o cavidad termostatada abierta, una unidad autónoma de dispensación de material termoplástico y una zona de entrada y salida para la estructura de contención o cavidad termostatada abierta, • donde la estructura de contención o cavidad termostatada abierta tiene, al menos, un sistema de control de temperatura, • donde la unidad autónoma de dispensación de material termoplástico pueda procesar el material solidificable en fase líquida o licuable para dispensarlo y tenga un sistema de control de temperatura. 2. Estructura de contención, o cavidad, termostatada abierta según la reivindicación 1, caracterizada por que alberga, al menos, • un sistema de entrada del material termoplástico, • una estructura de soporte y/o fijación para posicionar al menos el soporte físico donde se alojan los componentes optoelectrónicos que forman parte del componente fotónico, • un sistema de control de temperatura, • unos expulsores, para poder expulsar de la estructura de contención o cavidad termostatada abierta el componente fotónico final embebido, • un sistema, o no, desplazador, para desplazarse de la una unidad de atmósfera y temperatura controlada de gas, hermética a la unidad de curado, • una óptica. 3. Estructura de contención, o cavidad, termostatada abierta según la reivindicación 2, caracterizada por que alberga, al menos, varias cavidades en forma de array que formarán la óptica a embeber. 4. Unidad autónoma de dispensación de material termoplástico según la reivindicación 1, caracterizado por que llena de material termoplástico fluido mediante el efecto de la gravedad la estructura de contención, o cavidad, termostatada abierta. 5. Unidad de atmósfera y temperatura controlada de gas, hermética, según la reivindicación 1, caracterizada por que usa gases libres de oxígeno para evitar la inflamación. 6. Unidad de atmósfera y temperatura controlada de gas, hermética, según la reivindicación 1, caracterizada por que permite la dispensación del material termoplástico fluido sin someterlo a un gradiente de temperatura. 7. Unidad de atmósfera y temperatura controlada de gas, hermética, según la reivindicación 1, caracterizada por que su temperatura es superior a la temperatura de la estructura de contención, o cavidad, termostatada abierta. 8. Unidad de curado según la reivindicación 1, caracterizada por que puede albergar, al menos la estructura de contención o cavidad termostatada abierta llena con el termoplástico. 9. Unidad de curado según la reivindicación 1, caracterizada por que realiza el proceso de curado del material, sometiéndolo a gradiente térmico junto con la estructura de contención, o cavidad, termostatada abierta. 10. Unidad de curado según la reivindicación 1, caracterizada por que su temperatura es inferior a la temperatura de la unidad de atmósfera y temperatura controlada de gas, hermética.

Los productos y servicios protegidos por este registro son:

B29C 41/18 - B29C 41/36 - B29C 41/46 - B29C 39/24

Descripciones:

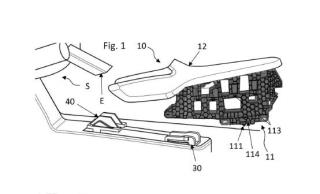

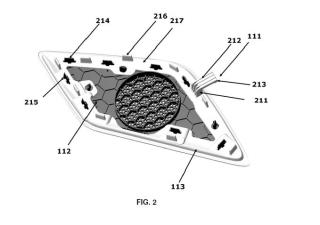

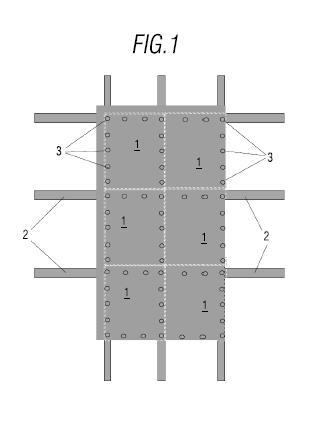

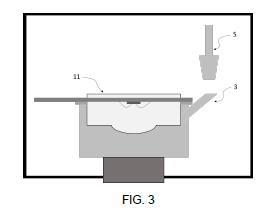

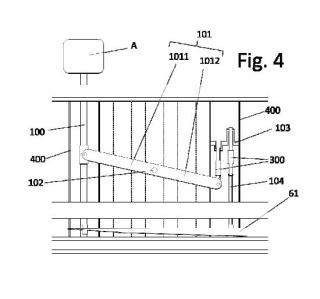

+ ES-2960434_A1 MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS SECTOR DE LA TÉCNICA La invención se refiere a un método de fabricación de óptica embebida que utiliza material termoplástico para la generación de estas ópticas, un sistema termostatado para su fabricación, una estructura de contención o cavidad termostatada abierta, una unidad autónoma de dispensación de material termoplástico, una unidad de atmósfera y temperatura controlada de gas, hermética, y una unidad de curado. La invención también se refiere a un sistema de fabricación de óptica embebida con un proceso térmico continuo. ANTECEDENTES DE LA INVENCIÓN El concepto de Wafer-Level Optics, tal y como lo define EV Group, https://www.evgroup.com/technologies/wafer-level-optics/, permite el diseño y la fabricación de ópticas miniaturizadas a nivel de oblea utilizando técnicas avanzadas similares a las de los semiconductores, siendo el producto final, una óptica miniaturizada. Existe una gran variedad de técnicas de fabricación que permiten desarrollar estas ópticas, la mayoría de ellas, basadas en litografía y en moldeo de lentes. Por otro lado, encontramos el Wafer Level Packaging (WLP) , https://ams.com/advanced-packaging. Tal y como lo define AMS-OSRAM AG, es un proceso en el que los componentes del componente fotónico, se conectan a un circuito integrado (IC) antes de que la oblea, en la que se fabrica el IC, se corte en cubitos. En WLP, las capas superior e inferior del packaging y las protuberancias de soldadura se unen a los circuitos integrados mientras aún están en la oblea. Este proceso difiere de un proceso más convencional, en el que la oblea se corta en circuitos individuales (dados) antes de unir los componentes del packaging. El packaging a escala de chip a nivel de oblea (WL-CSP, por sus siglas en inglés) es el packaging más pequeño disponible actualmente en el mercado y es producido por mpresas OSAT (ensamblaje y prueba de semiconductores subcontratados, por sus siglas en inglés) . Además de estos conceptos a nivel de oblea, existe también el de Optical Packaging, que tiene diversas definiciones y diferentes tipos, tal y como lo definen Tolga Tekin et. All en Review of Packaging of Optoelectronic, Photonic, and MEMS Components, Tolga Tekin, Jul 2011, Review of Packaging of Optoelectronic, Photonic, and MEMS Components, IEEE Journal o f Selected Topics in Quantum Electronics 17 (3) :70.- 719, DOI: 10.1109/JSTQ E.2011.2113171. Entre ellas, se encuentran desde los elementos externos utilizados como protección de los elementos ópticos de un sistema, como puede ser una caja o un sobre, hasta el "cerramiento" externo, de un conjunto de elementos ópticos/electrónicos/mecánicos, cuya función es la protección de estos. Se puede observar que existen packagings que únicamente se utilizan para sujetar, conectar o proteger las partes del componente fotónico, pero también los hay que llevan incorporadas las ópticas, para dotar de funcionalidad óptica al emisor, en el mismo packaging, como es el caso del overmolded die on lead frame, que podemos encontrar en Tolga Tekin et. All. El concepto de óptica embebida se puede definir de varias formas. Se puede asumir que una lente embebida es aquella que se fabrica directamente sobre el elemento al que se quiere dotar de funcionalidad óptica y, también, lentes que están incrustadas en el packaging de los componentes. La óptica embebida se puede fabricar mediante moldeo por inyección, mecanizado CNC, impresión 3D, e incluso como hemos comprobado anteriormente, mediante litografía. Actualmente, entre los procesos de fabricación en los que se utilizan materiales que necesitan ser calentados y fundidos, destaca, por un lado, el proceso de fabricación mediante inyección. En este proceso de fabricación, la presión con la que llega el material a la cavidad cerrada, normalmente presenta problemas a nivel de llenado de la cavidad cerrada, ya que ese gradiente hace que el material no llegue con la temperatura óptima para llenar toda la cavidad cerrada de una manera fluida y queden zonas de difícil acceso sin llenar. Además, el material es calentado y fundido, para luego ser enviados a la cavidad cerrada, mediante una cierta presión, para llenarla y poder adoptar la forma diseñada mediante el enfriamiento del mismo. En este proceso, el material sufre un gradiente térmico desde su dispensación hasta el llenado de la cavidad cerrada como se describe en las siguientes patentes citadas. La patente WO2008100146A2 se refiere a un método para encapsular componentes electrónicos montados en un soporte utilizando presión negativa, que comprende los pasos de procesamiento de: A) colocar un componente electrónico en una cavidad de molde, B) calentar el material de encapsulación, C) desplazar el material de encapsulación a la cavidad del molde, D) llenar la cavidad del molde, y E) curar el material de encapsulación en la cavidad del molde. La invención también se refiere a un dispositivo con el que se puede realizar dicho método. La patente WO2005120799A1 se refiere a un método para encapsular componentes electrónicos montados en un soporte, que comprende los pasos de procesamiento de: A) calentar el material de encapsulación, B) desplazar el material de encapsulación a una cavidad de molde, C) llenar la cavidad de molde y D) curar el material de encapsulación en la cavidad del molde. Por lo que la regulación de la temperatura del material de encapsulación tiene lugar durante secciones separadas del camino recorrido por el material de encapsulación creando diferentes zonas de temperatura al menos parcialmente separadas entre sí térmicamente por medio de al menos una barrera de temperatura. La invención también se refiere a un dispositivo para encapsular componentes electrónicos montados en un soporte. La patente WO2010008287A1 se refiere a un método para encapsular componentes electrónicos montados en un soporte, que comprende los pasos de procesamiento de: mover varias partes del molde una hacia la otra con una fuerza de cierre, por lo que el componente electrónico queda encerrado por una cavidad del molde, ejerciendo presión sobre un material de encapsulado líquido, llenando la cavidad del molde con material de encapsulado y curando el material de encapsulado, donde se mide la presión sobre el material de encapsulado, y la fuerza de cierre de las partes del molde y la presión ejercida son dependientes unos de otros. La patente US20200147865A1 se refiere a un accesorio dispensador para lentes de objetivo de microscopio, en un dispositivo para escribir estructuras tridimensionales mediante litografía láser en un fluido litográfico, que puede solidificarse por irradiación con luz láser. Por otro lado, destaca también la fabricación aditiva, o también conocida como impresión 3D, en el que en el proceso de fabricación el material necesita ser calentado y fundido para poder darle la forma deseada, y este material está en contacto directo con el aire en el momento de su dispensación, por lo que desde el instante en el que es dispensado mediante el sistema de dispensación, el material sufre de un gradiente e temperatura muy alto, lo que da lugar a acabados bastos y de baja precisión en los componentes fabricados y normalmente precisan de un post procesado, para poder minimizar estas imperfecciones. Las siguientes patentes citadas muestran este gradiente térmico sufrido por el material, desde el momento de su dispensación. La patente WO2013017284A2 se refiere a un método y un dispositivo para producir un objeto tridimensional mediante fabricación aditiva, de un material que puede solidificarse y que en el estado inicial está presente como líquido o puede licuarse. El objeto tridimensional se produce en el descargado de material a solidificar simultáneamente con la descarga del material que puede solidificarse. La patente US20140197576A1 se refiere a un dispositivo y al método que sirven para la producción de un objeto tridimensional a partir de un material solidificable mediante una descarga secuencial de gotas sobre un portaobjetos para el objeto que se va a producir. La patente US9539765 se refiere a un método para descargar un flujo de volumen que consta de gotas sucesivas para producir un objeto tridimensional de material solidificable presente en una fase fluida, a la que se le aplica una presión para descargar el material en gotas fuera de una abertura de salida ciclable para construir el objeto tridimensional en una cámara de construcción. La patente US9889604B2 se refiere a un dispositivo para producir un objeto tridimensional a partir de material endurecible que tiene un espacio de construcción para construir el objeto, una unidad de control de temperatura para controlar la temperatura del espacio de construcción y una unidad de preparación, para preparar el material endurecible de tal manera que el material esté en fase fluida. Una unidad de generación de presión que aplica presión a la fase fluida en la unidad de preparación para descargar el material endurecible a través de una salida en forma de gotas. El espacio de construcción de temperatura controlada está rodeado por un marco de espacio de construcción, en el que al menos se acomodan la unidad de descarga, la unidad de preparación y el soporte de objetos para producir el objeto. EXPLICACIÓN DE LA INVENCIÓN La invención describe un método de fabricación para óptica embebida para componentes fotónicos, donde se entiende por componente fotónico cualquier sistema formado por un soporte físico en donde se instalan componentes electrónicos y léctricos y se interconectan entre ellos, un emisor o un detector, y la óptica necesaria para dotar de funcionalidad óptica a este componente. Esta óptica embebida no está limitada a ser una única óptica, ya que se contempla igualmente la fabricación de un array de ópticas, así como el embebido de ópticas previamente fabricadas, de manera unitaria o en forma de array. El método de fabricación de óptica embebida para componentes fotónicos utiliza material termoplástico para la generación de estas ópticas, un sistema termostatado para su fabricación, una estructura de contención o cavidad, termostatada abierta, una unidad autónoma de dispensación de material termoplástico, una unidad de atmósfera y temperatura controlada de gas, hermética y una unidad de curado. Nuestro sistema de fabricación para óptica embebida para componentes fotónicos de acuerdo con la invención, presenta una ventaja principal ya que el material no sufre ningún gradiente de temperatura entre su fundición y el llenado de la cavidad, ya consiste en un proceso térmico continuo desde que se calienta y se funde, hasta que se dispensa y llena la cavidad abierta termostatada, de manera que el estado fluido del material se mantiene de la manera más óptima. Este proceso es factible gracias a que esta cavidad abierta termostatada se encuentra dentro de una unidad de atmósfera y temperatura controlada de gas, hermética, que permite mantener la temperatura de la cavidad abierta termostatada y la del entorno, de manera controlada. A diferencia de los procesos actuales, en el proceso de acuerdo con la invención, el material es sometido al gradiente térmico para su curado, junto con la cavidad abierta termostatada, en el momento en que esta cavidad se encuentra a la unidad de curado y no en el momento de ser dispensado. Otra ventaja presente en el sistema de fabricación para óptica embebida para componentes fotónicos de acuerdo con la invención, es que la dispensación del material se realiza mediante una unidad de dispensación de material, que deja caer el material por efecto de gravedad, en el sistema para el llenado de la cavidad abierta termostatada, por lo que no se requiere una presión externa para ello. De esta manera, se protege el estado de los componentes eléctricos, electrónicos y ópticos que forman parte del componente fotónico, ya que se asegura que la entrada de material en la cavidad abierta termostatada, no dañará estos componentes por presión. Además, en el proceso de fabricación para óptica embebida para componentes fotónicos de acuerdo con la invención, el proceso de curado se realiza en una unidad de curación, a la que llega la cavidad abierta termostatada, con el material a curar para btener la óptica embebida para el componente fotónico en cuestión, mediante un sistema desplazador, de manera que es la cavidad abierta termostatada con el material, la que sufre el gradiente térmico directamente, y no el material. Esta unidad de curado puede estar inmediatamente debajo de la unidad de atmósfera controlada de gas, encima, a los lados o, incluso, estar separadas, por lo que no está limitada en su localización. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña como parte integrante de dicha descripción, un juego de n donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: Fig. 1 representación esquemática del sistema de fabricación de óptica embebida con la cavidad abierta termostatada para una única óptica, la unidad autónoma de dispensación de material, el sistema desplazador y la unidad de atmósfera controlada de gas hermética de acuerdo con la invención. Fig. 2 representación esquemática de un componente fotónico formado por un soporte físico donde se instala el emisor con la electrónica de control, las conexiones y los canales de comunicación para que fluya el material termoplástico a través del componente Fig. 3 representación esquemática del sistema de fabricación de óptica embebida con la cavidad termostatada para una única óptica llena de termoplástico. Fig. 4 representación esquemática de la cavidad termostatada para una única óptica llena con termoplástico, en la unidad de curado. Fig. 5 representación esquemática del componente fotónico con una única óptica, fabricado de acuerdo con la invención. Fig. 6 representación esquemática de un componente fotónico formado por un array de emisores. Fig. 7 representación esquemática del sistema de fabricación de óptica embebida con la cavidad termostatada para un array de ópticas, de acuerdo con la invención. Fig. 8 representación esquemática del sistema de fabricación de óptica embebida para un array de ópticas, con el componente fotónico a embeber, de acuerdo con la invención Fig. 9 representación esquemática del sistema de fabricación de óptica embebida para un array de ópticas, con la cavidad llena de termoplástico. Fig. 10 representación esquemática el sistema de fabricación de óptica embebida para un array de ópticas, con la cavidad llena de termoplástico, en la unidad de curado, de acuerdo con la invención Fig. 11 representación esquemática del componente fotónico embebido con un array de ópticas, fabricado de acuerdo con la invención. Fig. 12 representación esquemática de una de las formas de realización de la invención, del sistema de fabricación de óptica embebida con la cavidad termostatada para una única óptica previamente fabricada, con la unidad autónoma de dispensación de material, el sistema desplazador y la unidad de atmósfera controlada de gas hermética de acuerdo con la invención. Fig. 13 representación esquemática de una óptica previamente fabricada. Fig. 14 representación esquemática del sistema de fabricación de óptica embebida con la óptica previamente fabricada en la cavidad termostatada, de acuerdo con la invención Fig. 15 representación esquemática del sistema de fabricación de óptica embebida con la óptica previamente fabricada en la cavidad termostatada llena de termoplástico. Fig. 16 representación esquemática del sistema de fabricación de óptica embebida con la óptica previamente fabricada en la cavidad termostatada llena de termoplástico, en la unidad de curado. Fig. 17 representación esquemática del componente fotónico embebido con una óptica previamente fabricada, fabricado de acuerdo con la invención. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las mencionadas figuras, y de acuerdo con la numeración adoptada, se puede observar en ellas un ejemplo de realización preferente de la invención la cual omprende las partes y elementos que se indican y se describen en detalle a continuación. Así, en una de las formas de realización de la invención, el sistema de fabricación de óptica embebida consta de una estructura de contención, o cavidad, abierta termostatada (1) dotada de un sistema de control de temperatura, que contiene el negativo de la óptica embebida (2) a fabricar, un sistema de entrada del material termoplástico (3) , una estructura de soporte y/o fijación (4) para posicionar el soporte físico donde se alojan los componentes optoelectrónicos que forman parte del componente fotónico, en caso de que tuvieran, y una unidad autónoma de dispensación de material termoplástico (5) . La estructura de contención puede estar, o no, posicionada sobre un sistema desplazador (6) que permitirá desplazar la estructura de contención en las direcciones X, Y y Z. A su vez, la estructura de contención termostatada como el sistema de entrada de material y la unidad autónoma de dispensación de material termoplástico, se encuentran en una unidad de atmósfera controlada de gas hermética (7) , que permite que la atmósfera a la que se dispense el material esté a una temperatura concreta y controlada. Esta unidad de atmósfera controlada de gas, tiene una abertura, que permitirá entrar o salir a la estructura de contención termostatada y siempre se mantendrá cerrada herméticamente. Esta estructura de contención está termostatada a la temperatura adecuada para que el material termoplástico utilizado para la generación de las ópticas embebidas pueda llenar la cavidad sin sufrir alteraciones en su fluidez ni modifique sus propiedades químicas. En un caso particular de la invención, los componentes optoelectrónicos del componente fotónico consisten en un soporte físico donde se encuentran el emisor con la electrónica de control (8) , los cables de conexión (9) y los canales de comunicación para que fluya el material termoplástico a través del componente (10) . El método de fabricación de óptica embebida para componentes fotónicos, en un caso particular de la invención, se inicia con la colocación de los componentes optoelectrónicos del componente fotónico en la estructura de soporte y/o fijación (4) de la estructura de contención termostatada (1) , que se encuentran en la unidad de atmósfera controlada de gas hermética (7) . Mediante la unidad autónoma de dispensación de material termoplástico (5) se llena la cavidad de material termoplástico mediante el sistema de entrada del material termoplástico (3) , quedando así la cavidad de la óptica embebida llena (11) . El siguiente paso en el método de fabricación de óptica embebida para componentes fotónicos, consiste en curar/solidificar el material termoplástico dentro de la cavidad (2) . Para ello, la estructura de contención termostatada será desplazada de la unidad de atmósfera controlada de gas, mediante la salida y los desplazadores, a una unidad de curado (12) para solidificar el termoplásticos de la cavidad y así obtener el componente fotónico con la óptica embebida (11) fabricado. En un caso particular de la invención, el componente fotónico consta de un array de componentes optoelectrónicos (13) dispuestos sobre por un soporte físico (14) . En este caso particular de la invención, la estructura de contención termostatada dotada de un sistema de control de temperatura estará formada por varias cavidades que formarán la óptica a embeber (16) , que puede estar posicionada o no, sobre un sistema desplazador (6) que permitirá desplazar la cavidad en las direcciones X, Y y Z. A su vez, la estructura de contención termostatada como el sistema de entrada de material y la unidad autónoma de dispensación de material termoplástico, se encuentran en una unidad de atmósfera controlada de gas hermética (7) , que permite que la atmósfera a la que se dispense el material esté a una temperatura concreta y controlada. Esta unidad de atmósfera controlada de gas, tiene una abertura, que permitirá entrar o salir a la estructura de contención termostatada y siempre se mantendrá cerrada herméticamente. El método de fabricación de óptica embebida para componentes fotónicos, en un caso particular de la invención, se inicia con la colocación de los componentes optoelectrónicos del componente fotónico en la estructura de soporte y/o fijación 4 de la estructura de contención termostatada (1) , que se encuentran en la unidad de atmósfera controlada de gas hermética (7) . Mediante la unidad autónoma de dispensación de material termoplástico (5) se llena la cavidad de material termoplástico mediante el sistema de entrada del material termoplástico (3) , quedando así la cavidad de la óptica embebida llena (17) . El siguiente paso en el método de fabricación de óptica embebida para componentes fotónicos, para este caso particular de la invención, consiste en curar/solidificar el material termoplástico dentro de la estructura de contención termostatada. Para ello, a estructura de contención termostatada será desplazada de la unidad de atmósfera controlada de gas, mediante la salida y los desplazadores, a una unidad de curado (12) para solidificar el termoplásticos de la cavidad y así obtener el componente fotónico con la óptica embebida, que puede estar inmediatamente debajo de la unidad de atmósfera controlada de gas, encima, a los lados o, incluso, estar separadas. Una vez solidificado el material termoplástico, mediante los expulsores de los que está dotada la estructura de contención termostatada (18) , se expulsa el componente fotónico final embebido (17) . En un caso particular de la invención, el componente fotónico consta de un único componente optoelectrónico o array de componentes optoelectrónicos, que pueden contener un emisor con la electrónica de control, los cables de conexión y los canales de comunicación para que fluya el material termoplástico a través del componente, o no, dispuestos sobre un soporte físico. En este caso particular de la invención, la estructura de contención termostatada dotada de un sistema de control de temperatura estará formada por una o varias cavidades (19) para el posicionamiento de una óptica previamente fabricada (20) , mediante cualquier método de fabricación sin carácter limitativo, como puede ser mecanizado CNC, impresión 3D, inyección, que puede estar posicionada o no, sobre un sistema desplazador (6) que permitirá desplazar la cavidad en las direcciones X, Y y Z. A su vez, la estructura de contención termostatada como el sistema de entrada de material y la unidad autónoma de dispensación de material termoplástico, se encuentran en una unidad de atmósfera controlada de gas hermética (7) , que permite que la atmósfera a la que se dispense el material esté a una temperatura concreta y controlada. Esta unidad de atmósfera controlada de gas, tiene una abertura, que permitirá entrar o salir a la estructura de contención termostatada y siempre se mantendrá cerrada herméticamente. El método de fabricación de óptica embebida para componentes fotónicos, en un caso particular de la invención, se inicia con la colocación de los componentes optoelectrónicos del componente fotónico en la estructura de soporte y/o fijación (4) y de la óptica previamente fabricada (20) en la estructura de contención termostatada (1) , que se encuentran en la unidad de atmósfera controlada de gas hermética (7) . Mediante la unidad autónoma de dispensación de material termoplástico (5) se llena la cavidad de contención del material termoplástico mediante el sistema de entrada del aterial termoplástico (3) , quedando así la cavidad llena (21) , embebiendo la óptica previamente fabricada. El siguiente paso en el método de fabricación de óptica embebida para componentes fotónicos, consiste en curar/solidificar el material termoplástico dentro de la cavidad (2) . Para ello, la estructura de contención termostatada será desplazada de la unidad de atmósfera controlada de gas, mediante la salida y los desplazadores, a una unidad de curado (12) para solidificar el termoplásticos de la cavidad y así obtener el componente fotónico con la óptica embebida, que puede estar inmediatamente debajo de la unidad de atmósfera controlada de gas, encima, a los lados o, incluso, estar separadas. Una vez solidificado el material termoplástico, mediante los expulsores (22) de los que está dotada la estructura de contención termostatada, se expulsa el componente fotónico final embebido (21) .

Publicaciones:

ES2960434 (04/03/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 03/08/2022 se realizó Registro Instancia de Solicitud

En fecha 03/08/2022 se realizó Admisión a Trámite

En fecha 03/08/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 04/10/2022 se realizó Concesión solicitud de reducción de tasas

En fecha 10/10/2022 se realizó Publicación concesión reducción de tasas

En fecha 10/10/2022 se realizó Superado examen de oficio

En fecha 23/02/2023 se realizó Realizado IET

En fecha 28/02/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 04/03/2024 se realizó Publicación Solicitud

En fecha 04/03/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

03/08/2022 - Pago Tasas IET

+ ES-2960434_A11. Método de fabricación de óptica embebida para componentes fotónicos basado en el uso de material termoplástico para la generación de estas ópticas en un proceso térmico continuo con • al menos, una unidad de atmósfera y temperatura controlada de gas, hermética, • una estructura de contención o cavidad termostatada abierta, • una unidad autónoma de dispensación de material termoplástico, • y una unidad de curado, • donde la unidad de atmósfera y temperatura controlada de gas, hermética tenga un sistema de control de temperatura e incluya, al menos, una estructura de contención o cavidad termostatada abierta, una unidad autónoma de dispensación de material termoplástico y una zona de entrada y salida para la estructura de contención o cavidad termostatada abierta, • donde la estructura de contención o cavidad termostatada abierta tiene, al menos, un sistema de control de temperatura, • donde la unidad autónoma de dispensación de material termoplástico pueda procesar el material solidificable en fase líquida o licuable para dispensarlo y tenga un sistema de control de temperatura. 2. Estructura de contención, o cavidad, termostatada abierta según la reivindicación 1, caracterizada por que alberga, al menos, • un sistema de entrada del material termoplástico, • una estructura de soporte y/o fijación para posicionar al menos el soporte físico donde se alojan los componentes optoelectrónicos que forman parte del componente fotónico, • un sistema de control de temperatura, • unos expulsores, para poder expulsar de la estructura de contención o cavidad termostatada abierta el componente fotónico final embebido, • un sistema, o no, desplazador, para desplazarse de la una unidad de atmósfera y temperatura controlada de gas, hermética a la unidad de curado, • una óptica. 3. Estructura de contención, o cavidad, termostatada abierta según la reivindicación 2, caracterizada por que alberga, al menos, varias cavidades en forma de array que formarán la óptica a embeber. 4. Unidad autónoma de dispensación de material termoplástico según la reivindicación 1, caracterizado por que llena de material termoplástico fluido mediante el efecto de la gravedad la estructura de contención, o cavidad, termostatada abierta. 5. Unidad de atmósfera y temperatura controlada de gas, hermética, según la reivindicación 1, caracterizada por que usa gases libres de oxígeno para evitar la inflamación. 6. Unidad de atmósfera y temperatura controlada de gas, hermética, según la reivindicación 1, caracterizada por que permite la dispensación del material termoplástico fluido sin someterlo a un gradiente de temperatura. 7. Unidad de atmósfera y temperatura controlada de gas, hermética, según la reivindicación 1, caracterizada por que su temperatura es superior a la temperatura de la estructura de contención, o cavidad, termostatada abierta. 8. Unidad de curado según la reivindicación 1, caracterizada por que puede albergar, al menos la estructura de contención o cavidad termostatada abierta llena con el termoplástico. 9. Unidad de curado según la reivindicación 1, caracterizada por que realiza el proceso de curado del material, sometiéndolo a gradiente térmico junto con la estructura de contención, o cavidad, termostatada abierta. 10. Unidad de curado según la reivindicación 1, caracterizada por que su temperatura es inferior a la temperatura de la unidad de atmósfera y temperatura controlada de gas, hermética.

Los productos y servicios protegidos por este registro son:

B29C 41/18 - B29C 41/36 - B29C 41/46 - B29C 39/24

Descripciones:

+ ES-2960434_A1 MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS SECTOR DE LA TÉCNICA La invención se refiere a un método de fabricación de óptica embebida que utiliza material termoplástico para la generación de estas ópticas, un sistema termostatado para su fabricación, una estructura de contención o cavidad termostatada abierta, una unidad autónoma de dispensación de material termoplástico, una unidad de atmósfera y temperatura controlada de gas, hermética, y una unidad de curado. La invención también se refiere a un sistema de fabricación de óptica embebida con un proceso térmico continuo. ANTECEDENTES DE LA INVENCIÓN El concepto de Wafer-Level Optics, tal y como lo define EV Group, https://www.evgroup.com/technologies/wafer-level-optics/, permite el diseño y la fabricación de ópticas miniaturizadas a nivel de oblea utilizando técnicas avanzadas similares a las de los semiconductores, siendo el producto final, una óptica miniaturizada. Existe una gran variedad de técnicas de fabricación que permiten desarrollar estas ópticas, la mayoría de ellas, basadas en litografía y en moldeo de lentes. Por otro lado, encontramos el Wafer Level Packaging (WLP) , https://ams.com/advanced-packaging. Tal y como lo define AMS-OSRAM AG, es un proceso en el que los componentes del componente fotónico, se conectan a un circuito integrado (IC) antes de que la oblea, en la que se fabrica el IC, se corte en cubitos. En WLP, las capas superior e inferior del packaging y las protuberancias de soldadura se unen a los circuitos integrados mientras aún están en la oblea. Este proceso difiere de un proceso más convencional, en el que la oblea se corta en circuitos individuales (dados) antes de unir los componentes del packaging. El packaging a escala de chip a nivel de oblea (WL-CSP, por sus siglas en inglés) es el packaging más pequeño disponible actualmente en el mercado y es producido por mpresas OSAT (ensamblaje y prueba de semiconductores subcontratados, por sus siglas en inglés) . Además de estos conceptos a nivel de oblea, existe también el de Optical Packaging, que tiene diversas definiciones y diferentes tipos, tal y como lo definen Tolga Tekin et. All en Review of Packaging of Optoelectronic, Photonic, and MEMS Components, Tolga Tekin, Jul 2011, Review of Packaging of Optoelectronic, Photonic, and MEMS Components, IEEE Journal o f Selected Topics in Quantum Electronics 17 (3) :70.- 719, DOI: 10.1109/JSTQ E.2011.2113171. Entre ellas, se encuentran desde los elementos externos utilizados como protección de los elementos ópticos de un sistema, como puede ser una caja o un sobre, hasta el "cerramiento" externo, de un conjunto de elementos ópticos/electrónicos/mecánicos, cuya función es la protección de estos. Se puede observar que existen packagings que únicamente se utilizan para sujetar, conectar o proteger las partes del componente fotónico, pero también los hay que llevan incorporadas las ópticas, para dotar de funcionalidad óptica al emisor, en el mismo packaging, como es el caso del overmolded die on lead frame, que podemos encontrar en Tolga Tekin et. All. El concepto de óptica embebida se puede definir de varias formas. Se puede asumir que una lente embebida es aquella que se fabrica directamente sobre el elemento al que se quiere dotar de funcionalidad óptica y, también, lentes que están incrustadas en el packaging de los componentes. La óptica embebida se puede fabricar mediante moldeo por inyección, mecanizado CNC, impresión 3D, e incluso como hemos comprobado anteriormente, mediante litografía. Actualmente, entre los procesos de fabricación en los que se utilizan materiales que necesitan ser calentados y fundidos, destaca, por un lado, el proceso de fabricación mediante inyección. En este proceso de fabricación, la presión con la que llega el material a la cavidad cerrada, normalmente presenta problemas a nivel de llenado de la cavidad cerrada, ya que ese gradiente hace que el material no llegue con la temperatura óptima para llenar toda la cavidad cerrada de una manera fluida y queden zonas de difícil acceso sin llenar. Además, el material es calentado y fundido, para luego ser enviados a la cavidad cerrada, mediante una cierta presión, para llenarla y poder adoptar la forma diseñada mediante el enfriamiento del mismo. En este proceso, el material sufre un gradiente térmico desde su dispensación hasta el llenado de la cavidad cerrada como se describe en las siguientes patentes citadas. La patente WO2008100146A2 se refiere a un método para encapsular componentes electrónicos montados en un soporte utilizando presión negativa, que comprende los pasos de procesamiento de: A) colocar un componente electrónico en una cavidad de molde, B) calentar el material de encapsulación, C) desplazar el material de encapsulación a la cavidad del molde, D) llenar la cavidad del molde, y E) curar el material de encapsulación en la cavidad del molde. La invención también se refiere a un dispositivo con el que se puede realizar dicho método. La patente WO2005120799A1 se refiere a un método para encapsular componentes electrónicos montados en un soporte, que comprende los pasos de procesamiento de: A) calentar el material de encapsulación, B) desplazar el material de encapsulación a una cavidad de molde, C) llenar la cavidad de molde y D) curar el material de encapsulación en la cavidad del molde. Por lo que la regulación de la temperatura del material de encapsulación tiene lugar durante secciones separadas del camino recorrido por el material de encapsulación creando diferentes zonas de temperatura al menos parcialmente separadas entre sí térmicamente por medio de al menos una barrera de temperatura. La invención también se refiere a un dispositivo para encapsular componentes electrónicos montados en un soporte. La patente WO2010008287A1 se refiere a un método para encapsular componentes electrónicos montados en un soporte, que comprende los pasos de procesamiento de: mover varias partes del molde una hacia la otra con una fuerza de cierre, por lo que el componente electrónico queda encerrado por una cavidad del molde, ejerciendo presión sobre un material de encapsulado líquido, llenando la cavidad del molde con material de encapsulado y curando el material de encapsulado, donde se mide la presión sobre el material de encapsulado, y la fuerza de cierre de las partes del molde y la presión ejercida son dependientes unos de otros. La patente US20200147865A1 se refiere a un accesorio dispensador para lentes de objetivo de microscopio, en un dispositivo para escribir estructuras tridimensionales mediante litografía láser en un fluido litográfico, que puede solidificarse por irradiación con luz láser. Por otro lado, destaca también la fabricación aditiva, o también conocida como impresión 3D, en el que en el proceso de fabricación el material necesita ser calentado y fundido para poder darle la forma deseada, y este material está en contacto directo con el aire en el momento de su dispensación, por lo que desde el instante en el que es dispensado mediante el sistema de dispensación, el material sufre de un gradiente e temperatura muy alto, lo que da lugar a acabados bastos y de baja precisión en los componentes fabricados y normalmente precisan de un post procesado, para poder minimizar estas imperfecciones. Las siguientes patentes citadas muestran este gradiente térmico sufrido por el material, desde el momento de su dispensación. La patente WO2013017284A2 se refiere a un método y un dispositivo para producir un objeto tridimensional mediante fabricación aditiva, de un material que puede solidificarse y que en el estado inicial está presente como líquido o puede licuarse. El objeto tridimensional se produce en el descargado de material a solidificar simultáneamente con la descarga del material que puede solidificarse. La patente US20140197576A1 se refiere a un dispositivo y al método que sirven para la producción de un objeto tridimensional a partir de un material solidificable mediante una descarga secuencial de gotas sobre un portaobjetos para el objeto que se va a producir. La patente US9539765 se refiere a un método para descargar un flujo de volumen que consta de gotas sucesivas para producir un objeto tridimensional de material solidificable presente en una fase fluida, a la que se le aplica una presión para descargar el material en gotas fuera de una abertura de salida ciclable para construir el objeto tridimensional en una cámara de construcción. La patente US9889604B2 se refiere a un dispositivo para producir un objeto tridimensional a partir de material endurecible que tiene un espacio de construcción para construir el objeto, una unidad de control de temperatura para controlar la temperatura del espacio de construcción y una unidad de preparación, para preparar el material endurecible de tal manera que el material esté en fase fluida. Una unidad de generación de presión que aplica presión a la fase fluida en la unidad de preparación para descargar el material endurecible a través de una salida en forma de gotas. El espacio de construcción de temperatura controlada está rodeado por un marco de espacio de construcción, en el que al menos se acomodan la unidad de descarga, la unidad de preparación y el soporte de objetos para producir el objeto. EXPLICACIÓN DE LA INVENCIÓN La invención describe un método de fabricación para óptica embebida para componentes fotónicos, donde se entiende por componente fotónico cualquier sistema formado por un soporte físico en donde se instalan componentes electrónicos y léctricos y se interconectan entre ellos, un emisor o un detector, y la óptica necesaria para dotar de funcionalidad óptica a este componente. Esta óptica embebida no está limitada a ser una única óptica, ya que se contempla igualmente la fabricación de un array de ópticas, así como el embebido de ópticas previamente fabricadas, de manera unitaria o en forma de array. El método de fabricación de óptica embebida para componentes fotónicos utiliza material termoplástico para la generación de estas ópticas, un sistema termostatado para su fabricación, una estructura de contención o cavidad, termostatada abierta, una unidad autónoma de dispensación de material termoplástico, una unidad de atmósfera y temperatura controlada de gas, hermética y una unidad de curado. Nuestro sistema de fabricación para óptica embebida para componentes fotónicos de acuerdo con la invención, presenta una ventaja principal ya que el material no sufre ningún gradiente de temperatura entre su fundición y el llenado de la cavidad, ya consiste en un proceso térmico continuo desde que se calienta y se funde, hasta que se dispensa y llena la cavidad abierta termostatada, de manera que el estado fluido del material se mantiene de la manera más óptima. Este proceso es factible gracias a que esta cavidad abierta termostatada se encuentra dentro de una unidad de atmósfera y temperatura controlada de gas, hermética, que permite mantener la temperatura de la cavidad abierta termostatada y la del entorno, de manera controlada. A diferencia de los procesos actuales, en el proceso de acuerdo con la invención, el material es sometido al gradiente térmico para su curado, junto con la cavidad abierta termostatada, en el momento en que esta cavidad se encuentra a la unidad de curado y no en el momento de ser dispensado. Otra ventaja presente en el sistema de fabricación para óptica embebida para componentes fotónicos de acuerdo con la invención, es que la dispensación del material se realiza mediante una unidad de dispensación de material, que deja caer el material por efecto de gravedad, en el sistema para el llenado de la cavidad abierta termostatada, por lo que no se requiere una presión externa para ello. De esta manera, se protege el estado de los componentes eléctricos, electrónicos y ópticos que forman parte del componente fotónico, ya que se asegura que la entrada de material en la cavidad abierta termostatada, no dañará estos componentes por presión. Además, en el proceso de fabricación para óptica embebida para componentes fotónicos de acuerdo con la invención, el proceso de curado se realiza en una unidad de curación, a la que llega la cavidad abierta termostatada, con el material a curar para btener la óptica embebida para el componente fotónico en cuestión, mediante un sistema desplazador, de manera que es la cavidad abierta termostatada con el material, la que sufre el gradiente térmico directamente, y no el material. Esta unidad de curado puede estar inmediatamente debajo de la unidad de atmósfera controlada de gas, encima, a los lados o, incluso, estar separadas, por lo que no está limitada en su localización. BREVE DESCRIPCIÓN DE LOS DIBUJOS Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña como parte integrante de dicha descripción, un juego de n donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: Fig. 1 representación esquemática del sistema de fabricación de óptica embebida con la cavidad abierta termostatada para una única óptica, la unidad autónoma de dispensación de material, el sistema desplazador y la unidad de atmósfera controlada de gas hermética de acuerdo con la invención. Fig. 2 representación esquemática de un componente fotónico formado por un soporte físico donde se instala el emisor con la electrónica de control, las conexiones y los canales de comunicación para que fluya el material termoplástico a través del componente Fig. 3 representación esquemática del sistema de fabricación de óptica embebida con la cavidad termostatada para una única óptica llena de termoplástico. Fig. 4 representación esquemática de la cavidad termostatada para una única óptica llena con termoplástico, en la unidad de curado. Fig. 5 representación esquemática del componente fotónico con una única óptica, fabricado de acuerdo con la invención. Fig. 6 representación esquemática de un componente fotónico formado por un array de emisores. Fig. 7 representación esquemática del sistema de fabricación de óptica embebida con la cavidad termostatada para un array de ópticas, de acuerdo con la invención. Fig. 8 representación esquemática del sistema de fabricación de óptica embebida para un array de ópticas, con el componente fotónico a embeber, de acuerdo con la invención Fig. 9 representación esquemática del sistema de fabricación de óptica embebida para un array de ópticas, con la cavidad llena de termoplástico. Fig. 10 representación esquemática el sistema de fabricación de óptica embebida para un array de ópticas, con la cavidad llena de termoplástico, en la unidad de curado, de acuerdo con la invención Fig. 11 representación esquemática del componente fotónico embebido con un array de ópticas, fabricado de acuerdo con la invención. Fig. 12 representación esquemática de una de las formas de realización de la invención, del sistema de fabricación de óptica embebida con la cavidad termostatada para una única óptica previamente fabricada, con la unidad autónoma de dispensación de material, el sistema desplazador y la unidad de atmósfera controlada de gas hermética de acuerdo con la invención. Fig. 13 representación esquemática de una óptica previamente fabricada. Fig. 14 representación esquemática del sistema de fabricación de óptica embebida con la óptica previamente fabricada en la cavidad termostatada, de acuerdo con la invención Fig. 15 representación esquemática del sistema de fabricación de óptica embebida con la óptica previamente fabricada en la cavidad termostatada llena de termoplástico. Fig. 16 representación esquemática del sistema de fabricación de óptica embebida con la óptica previamente fabricada en la cavidad termostatada llena de termoplástico, en la unidad de curado. Fig. 17 representación esquemática del componente fotónico embebido con una óptica previamente fabricada, fabricado de acuerdo con la invención. REALIZACIÓN PREFERENTE DE LA INVENCIÓN A la vista de las mencionadas figuras, y de acuerdo con la numeración adoptada, se puede observar en ellas un ejemplo de realización preferente de la invención la cual omprende las partes y elementos que se indican y se describen en detalle a continuación. Así, en una de las formas de realización de la invención, el sistema de fabricación de óptica embebida consta de una estructura de contención, o cavidad, abierta termostatada (1) dotada de un sistema de control de temperatura, que contiene el negativo de la óptica embebida (2) a fabricar, un sistema de entrada del material termoplástico (3) , una estructura de soporte y/o fijación (4) para posicionar el soporte físico donde se alojan los componentes optoelectrónicos que forman parte del componente fotónico, en caso de que tuvieran, y una unidad autónoma de dispensación de material termoplástico (5) . La estructura de contención puede estar, o no, posicionada sobre un sistema desplazador (6) que permitirá desplazar la estructura de contención en las direcciones X, Y y Z. A su vez, la estructura de contención termostatada como el sistema de entrada de material y la unidad autónoma de dispensación de material termoplástico, se encuentran en una unidad de atmósfera controlada de gas hermética (7) , que permite que la atmósfera a la que se dispense el material esté a una temperatura concreta y controlada. Esta unidad de atmósfera controlada de gas, tiene una abertura, que permitirá entrar o salir a la estructura de contención termostatada y siempre se mantendrá cerrada herméticamente. Esta estructura de contención está termostatada a la temperatura adecuada para que el material termoplástico utilizado para la generación de las ópticas embebidas pueda llenar la cavidad sin sufrir alteraciones en su fluidez ni modifique sus propiedades químicas. En un caso particular de la invención, los componentes optoelectrónicos del componente fotónico consisten en un soporte físico donde se encuentran el emisor con la electrónica de control (8) , los cables de conexión (9) y los canales de comunicación para que fluya el material termoplástico a través del componente (10) . El método de fabricación de óptica embebida para componentes fotónicos, en un caso particular de la invención, se inicia con la colocación de los componentes optoelectrónicos del componente fotónico en la estructura de soporte y/o fijación (4) de la estructura de contención termostatada (1) , que se encuentran en la unidad de atmósfera controlada de gas hermética (7) . Mediante la unidad autónoma de dispensación de material termoplástico (5) se llena la cavidad de material termoplástico mediante el sistema de entrada del material termoplástico (3) , quedando así la cavidad de la óptica embebida llena (11) . El siguiente paso en el método de fabricación de óptica embebida para componentes fotónicos, consiste en curar/solidificar el material termoplástico dentro de la cavidad (2) . Para ello, la estructura de contención termostatada será desplazada de la unidad de atmósfera controlada de gas, mediante la salida y los desplazadores, a una unidad de curado (12) para solidificar el termoplásticos de la cavidad y así obtener el componente fotónico con la óptica embebida (11) fabricado. En un caso particular de la invención, el componente fotónico consta de un array de componentes optoelectrónicos (13) dispuestos sobre por un soporte físico (14) . En este caso particular de la invención, la estructura de contención termostatada dotada de un sistema de control de temperatura estará formada por varias cavidades que formarán la óptica a embeber (16) , que puede estar posicionada o no, sobre un sistema desplazador (6) que permitirá desplazar la cavidad en las direcciones X, Y y Z. A su vez, la estructura de contención termostatada como el sistema de entrada de material y la unidad autónoma de dispensación de material termoplástico, se encuentran en una unidad de atmósfera controlada de gas hermética (7) , que permite que la atmósfera a la que se dispense el material esté a una temperatura concreta y controlada. Esta unidad de atmósfera controlada de gas, tiene una abertura, que permitirá entrar o salir a la estructura de contención termostatada y siempre se mantendrá cerrada herméticamente. El método de fabricación de óptica embebida para componentes fotónicos, en un caso particular de la invención, se inicia con la colocación de los componentes optoelectrónicos del componente fotónico en la estructura de soporte y/o fijación 4 de la estructura de contención termostatada (1) , que se encuentran en la unidad de atmósfera controlada de gas hermética (7) . Mediante la unidad autónoma de dispensación de material termoplástico (5) se llena la cavidad de material termoplástico mediante el sistema de entrada del material termoplástico (3) , quedando así la cavidad de la óptica embebida llena (17) . El siguiente paso en el método de fabricación de óptica embebida para componentes fotónicos, para este caso particular de la invención, consiste en curar/solidificar el material termoplástico dentro de la estructura de contención termostatada. Para ello, a estructura de contención termostatada será desplazada de la unidad de atmósfera controlada de gas, mediante la salida y los desplazadores, a una unidad de curado (12) para solidificar el termoplásticos de la cavidad y así obtener el componente fotónico con la óptica embebida, que puede estar inmediatamente debajo de la unidad de atmósfera controlada de gas, encima, a los lados o, incluso, estar separadas. Una vez solidificado el material termoplástico, mediante los expulsores de los que está dotada la estructura de contención termostatada (18) , se expulsa el componente fotónico final embebido (17) . En un caso particular de la invención, el componente fotónico consta de un único componente optoelectrónico o array de componentes optoelectrónicos, que pueden contener un emisor con la electrónica de control, los cables de conexión y los canales de comunicación para que fluya el material termoplástico a través del componente, o no, dispuestos sobre un soporte físico. En este caso particular de la invención, la estructura de contención termostatada dotada de un sistema de control de temperatura estará formada por una o varias cavidades (19) para el posicionamiento de una óptica previamente fabricada (20) , mediante cualquier método de fabricación sin carácter limitativo, como puede ser mecanizado CNC, impresión 3D, inyección, que puede estar posicionada o no, sobre un sistema desplazador (6) que permitirá desplazar la cavidad en las direcciones X, Y y Z. A su vez, la estructura de contención termostatada como el sistema de entrada de material y la unidad autónoma de dispensación de material termoplástico, se encuentran en una unidad de atmósfera controlada de gas hermética (7) , que permite que la atmósfera a la que se dispense el material esté a una temperatura concreta y controlada. Esta unidad de atmósfera controlada de gas, tiene una abertura, que permitirá entrar o salir a la estructura de contención termostatada y siempre se mantendrá cerrada herméticamente. El método de fabricación de óptica embebida para componentes fotónicos, en un caso particular de la invención, se inicia con la colocación de los componentes optoelectrónicos del componente fotónico en la estructura de soporte y/o fijación (4) y de la óptica previamente fabricada (20) en la estructura de contención termostatada (1) , que se encuentran en la unidad de atmósfera controlada de gas hermética (7) . Mediante la unidad autónoma de dispensación de material termoplástico (5) se llena la cavidad de contención del material termoplástico mediante el sistema de entrada del aterial termoplástico (3) , quedando así la cavidad llena (21) , embebiendo la óptica previamente fabricada. El siguiente paso en el método de fabricación de óptica embebida para componentes fotónicos, consiste en curar/solidificar el material termoplástico dentro de la cavidad (2) . Para ello, la estructura de contención termostatada será desplazada de la unidad de atmósfera controlada de gas, mediante la salida y los desplazadores, a una unidad de curado (12) para solidificar el termoplásticos de la cavidad y así obtener el componente fotónico con la óptica embebida, que puede estar inmediatamente debajo de la unidad de atmósfera controlada de gas, encima, a los lados o, incluso, estar separadas. Una vez solidificado el material termoplástico, mediante los expulsores (22) de los que está dotada la estructura de contención termostatada, se expulsa el componente fotónico final embebido (21) .

Publicaciones:

ES2960434 (04/03/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 03/08/2022 se realizó Registro Instancia de Solicitud

En fecha 03/08/2022 se realizó Admisión a Trámite

En fecha 03/08/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 04/10/2022 se realizó Concesión solicitud de reducción de tasas

En fecha 10/10/2022 se realizó Publicación concesión reducción de tasas

En fecha 10/10/2022 se realizó Superado examen de oficio

En fecha 23/02/2023 se realizó Realizado IET

En fecha 28/02/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 04/03/2024 se realizó Publicación Solicitud

En fecha 04/03/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

03/08/2022 - Pago Tasas IET

Fuente de la información

Parte de la información aquí publicada es pública puesto que ha sido obtenida de la Oficina de Propiedad Industrial de los diferentes países el 17/05/2024 y por lo tanto puede ser que la información no esté actualizada.Parte de la información aquí mostrada ha sido calculada por nuestro sistema informático y puede no ser veraz.

Privacidad

Si considera que al información aquí publicada afecta a su privacidad y desea que eliminemos la información aquí publicada envíe un email a info@patentes-y-marcas.com o rellene el formulario que encontrará aquí.Información sobre el registro de patente nacional por MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720

El registro de patente nacional por MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720 fue solicitada el 03/08/2022. Se trata de un registro en España por lo que este registro no ofrece protección en el resto de países. El registro MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720 fue solicitada por QUALITY PHOTONIC OPTICS S.L.. El registro [modality] por MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720 está clasificado como B29C 41/18,B29C 41/36,B29C 41/46,B29C 39/24 según la clasificación internacional de patentes.

Otras invenciones solicitadas por QUALITY PHOTONIC OPTICS S.L.

Es posible conocer todas las invenciones solicitadas por QUALITY PHOTONIC OPTICS S.L. entre las que se encuentra el registro de patente nacional por MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720. Si se desean conocer más invenciones solicitadas por QUALITY PHOTONIC OPTICS S.L. clicar aquí.Otras invenciones solicitadas en la clasificación internacional de patentes B29C 41/18,B29C 41/36,B29C 41/46,B29C 39/24.

Es posible conocer invenciones similares al campo de la técnica se refiere. El registro de patente nacional por MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720 está clasificado con la clasificación B29C 41/18,B29C 41/36,B29C 41/46,B29C 39/24 por lo que si se desea conocer más registros con la clasificación B29C 41/18,B29C 41/36,B29C 41/46,B29C 39/24 clicar aquí.Patentes en España

Es posible conocer todas las invenciones publicadas en España entre las que se encuentra el registro patente nacional por MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS. Nuestro portal www.patentes-y-marcas.com ofrece acceso a las publicaciones de patentes en España. Conocer las patentes registradas en un país es importante para saber las posibilidades de fabricar, vender o explotar una invención en España.Patentes registradas en la clase B

Es posible conocer todas las patentes registradas en la clase B (TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTE ) entre las que se encuentra la patente MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B29

Es posible conocer todas las patentes registradas en la clase B29 (TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL) entre las que se encuentra la patente MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase B29C

Es posible conocer todas las patentes registradas en la clase B29C (CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVIS) entre las que se encuentra la patente MÉTODO PARA LA FABRICACIÓN DE ÓPTICA EMBEBIDA EN COMPONENTES FOTÓNICOS con el número P202230720. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.

¿Tienes alguna duda?

Escribe tu consulta y te responderemos rápida y gratuitamente.

P202230717

P202230717