- Home /

- Publicaciones de patentes /

- MATERIAL CONDUCTIVO AUTORREPARABLE

MATERIAL CONDUCTIVO AUTORREPARABLE

Patente nacional por "MATERIAL CONDUCTIVO AUTORREPARABLE"

Este registro ha sido solicitado por

Persona física

a través del representanteÁNGEL PONS ARIÑO

Contacto

- Estado: Vigente

- País:

- España

- Fecha solicitud:

- 07/07/2022

- Número solicitud:

-

P202230621

- Número publicación:

-

ES2958141

- Fecha de concesión:

-

- Inventores:

-

Persona física

- Datos del titular:

-

Persona física

- Datos del representante:

-

Ángel Pons Ariño

- Clasificación Internacional de Patentes:

- C08L 83/04,C08K 3/38,C08K 3/11,H01F 1/01

- Clasificación Internacional de Patentes de la publicación:

- C08L 83/04,C08K 3/38,C08K 3/11,H01F 1/01

- Fecha de vencimiento:

Quiero registrar una patente

Reivindicaciones:

+ ES-2958141_A11. Un material autorreparable caracterizado por que comprende • una matriz adhesiva elastomérica con una rigidez a temperatura de servicio comprendida entre 0, 5 kPa y 12 kPa, considerando un rango de temperatura de servicio de entre 5 °C y 50 °C; y • una pluralidad de partículas magnéticas de al menos 150 mT de magnetización residual, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica, tienen un tamaño de partícula de entre 5 ^m y 55 ^m, y donde la proporción en volumen de dichas partículas respecto al total del material es de entre un 8% y 32%. 2. Material autorreparable según la reivindicación 1, donde la matriz adhesiva elastomérica está formada por un material elastómero seleccionado de entre un polisiloxano, polisiloxano en dos fases, polidimetilsiloxano, polyvinylsiloxane, copolímeros vinilmetilsiloxano-dimetilsiloxano, y cualquier combinación de los anteriores. 3. Material autorreparable según la reivindicación 2, donde el material de la matriz adhesiva elastomérica es un polivinil siloxano. 4. Material autorreparable según cualquiera de las reivindicaciones 1 a 3, donde las partículas magnéticas son seleccionadas de entre partículas de NdFeB, SmCo, BaFeO y cualquier combinación de las anteriores. 5. Material autorreparable según la reivindicación 4, donde las partículas magnéticas son partículas de NdFeB. 6. Material conductor autorreparable caracterizado por que comprende • el material autorreparable según cualquiera de las reivindicaciones 1 a 5; y • unas partículas conductoras, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica del material autorreparable, tienen un tamaño de partícula de entre 10 nm y 50nm, y donde la proporción en volumen de dichas partículas respecto al total del material compuesto conductor es de entre 8% y 15%. 7. Material conductor autorreparable según la reivindicación 6, donde las partículas conductoras son seleccionadas de entre nanopartículas de carbono de hasta 300 nm, nanopartículas de plata, nanopartículas de cobre, nanopartículas de oro y cualquier combinación de las anteriores. 8. Material conductor autorreparable según la reivindicación 7, donde las partículas conductoras son nanopartículas de carbono de hasta 300 nm. 9. Material conductor autorreparable según cualquiera de las reivindicaciones 6 a 8, donde la proporción en volumen de las partículas conductoras respecto al total del material conductor es 10%. 10. Procedimiento de obtención del material autorreparable según las reivindicaciones 1 a 5 caracterizado por que comprende las siguientes etapas: a) precalentar un material elastómero a una temperatura de entre 70 °C y 80 °C durante al menos 2 min y mezclar con las partículas magnéticas en una proporción en volumen de partículas respecto al total del material de entre un 8% y 32%; b) verter la mezcla obtenida en (a) en un molde y desgasificar; c) curar la mezcla desgasificada obtenida en (b) a una temperatura de entre 90 °C y 100 °C durante un tiempo de entre 90 min y 24 horas; d) magnetizar permanentemente el material obtenido en c) mediante el uso de un magnetizador de impulso y desmoldar. 11. Procedimiento de obtención del material autorreparable según la reivindicación 10, donde previamente a la etapa a) si el material elastómero es polisiloxano en dos fases se realiza una mezcla de los dos componentes del material elastómero en una relación en volumen de entre 5:6 y 6:5. 12. Procedimiento de obtención del material conductor autorreparable según las reivindicaciones 6 a 9 caracterizado por que comprende las siguientes etapas: i. mezclar un material elastómero con partículas conductoras en una proporción en volumen de partículas respecto al total del material de entre un 8% y 15%; ii. añadir partículas magnéticas a la mezcla obtenida en (i) en una proporción e entre 8% y 32% en volumen y mezclar hasta homogeneización; iii. eliminar los agregados de partículas de la mezcla obtenida en (ii) y agregar en un molde; iv. desgasificar la mezcla en el molde obtenida en (iii) durante al menos 20 min; v. calentar la mezcla desgasificada en molde obtenida en (iv) a una temperatura de entre 90 y 100 °C durante un tiempo de entre 90 min y 24 h; y vi. magnetizar permanentemente el material obtenido en (v) mediante el uso de un magnetizador de impulso y desmoldar. 13. Procedimiento según la reivindicación 12, donde la mezcla de la etapa (i) se realiza manualmente en primer lugar y después mecánicamente con una técnica seleccionada de entre mezclado y paso en jeringuilla de punta cónica; o la mezcla realizada en la etapa (i) se lleva a cabo introduciendo el material elastómero con las partículas conductoras en un dispositivo de impresión 3D y realizando una impresión de los mismos. 14. Uso del material autorreparable según cualquiera de las reivindicaciones 1 a 5 como sensor-actuador en membranas microfluídicas. 15. Uso del material conductor autorreparable según cualquiera de las reivindicaciones 6 a 9 como sensor de fin de carrera para componentes estructurales o articulaciones del cuerpo humano. 16. Dispositivo adherible a distintas articulaciones de componentes estructurales o el propio cuerpo humano que comprende el material conductor autorreparable según las reivindicaciones 6 a 9, situado entre dos electrodos de baja corriente, donde el material conductor autorreparable va dispuesto sobre la articulación de manera que rotaciones de dicha articulación resulten en una extensión del material y configurado para que extensiones del material conductor autorreparable y, en especial, la rotura del mismo, dan lugar a cambios abruptos en la resistencia eléctrica del mismo.

Los productos y servicios protegidos por este registro son:

C08L 83/04 - C08K 3/38 - C08K 3/11 - H01F 1/01

Descripciones:

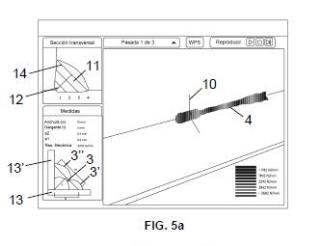

+ ES-2958141_A1 Material conductivo autorreparable La presente invención se refiere a un nuevo material con capacidad de autorreparación sin necesidad de recursos energéticos externos, que comprende una matriz adhesiva elastomérica rellena de partículas de magnetización fuerte, es decir, coercividad magnética alta. Cuando dicho material se rompe en dos o más partes y éstas se acercan de nuevo, las partículas magnéticas interaccionan entre si cicatrizando dicha grieta. Además, a este material se le puede dopar con nanopartículas conductoras de manera que la estructura permite la autorreparación del material, así como proporcionar una dependencia entre la resistencia eléctrica y la deformación del mismo. ANTECEDENTES DE LA INVENCIÓN Se han desarrollado los denominados "materiales con efecto de autorreparación" (SH, por sus siglas en inglés Self-Healing) . Estos materiales poseen la habilidad de repararse después de ser sometidos a una ruptura mecánica recuperando en parte su integridad estructural. De acuerdo con el mecanismo de curación, los SH se pueden clasificar en extrínsecos o intrínsecos. Los extrínsecos suelen basarse en la encapsulación de agentes reparadores dentro de microcápsulas o en redes vasculares. Los intrínsecos presentan un mecanismo inherente de reparación basado en interacciones físicoquímicas o en enlaces covalentes químicos dinámicos. Algunas soluciones más sofisticadas permiten la reparación autónoma en condiciones ambientales mediante la formación de cadenas poliméricas reversibles. Sin embargo, la respuesta autorreparadora de los SH suele requerir tiempos largos. Cuando las respuestas dinámicas de este material son requeridas, los efectos de los SH se pueden acelerar usando diferentes fuentes externas de energía como la luz, calor o presión. La limitación de estos materiales es la necesidad de un estímulo externo que compromete su autonomía. Esta necesidad de estímulos externos dificulta la aplicación de los SH sobre todo cuando se encuentran en espacios cerrados. Por lo tanto, están limitados por diversas variables como la profundidad a la que puede penetrar la luz o a condiciones térmicas determinadas derivada del entorno a sus alrededores como, por ejemplo, una fuente de calor no deseada en las inmediaciones del material. Una alternativa para frenar parcialmente estos cuellos de botella consistiría en la incorporación de partículas agnéticas que rellenaran la matriz, de esta manera se puede utilizar un campo magnético para inducir calor mediante mecanismos de disipación. El estímulo externo consistiría en un campo magnético que actúa de manera alternada, controlado remotamente. Además, esta solución ofrece oportunidades muy útiles para aplicaciones de bioingeniería, debido a la baja permeabilidad magnética de los tejidos biológicos, que permiten su actuación sin perturbar dicho campo. Más allá, los polímeros con partículas magnéticas presentan gran cantidad de respuestas multifuncionales relacionadas al acoplamiento magneto-mecánico, como por ejemplo elastómeros magnetorreológicos (MREs) capaces de deformarse mecánicamente o cambiar sus propiedades mecánicas (p.ej., rigidez) cuando son sometidos a un estímulo magnético externo. Tomando ventaja sobre estas aplicaciones, recientes trabajos proponen novedosos MREs que responden ante estímulos magnéticos cambiando su forma o mediante cambios en su rigidez; o incluso acelerando su proceso de curado mediante la inducción de calor. Otra posibilidad para usar los MREs como SH consiste en aprovechar las interacciones de sus partículas para crear uniones entre los compuestos rotos. Siguiendo esta idea, [Cerdan et al. 2020. A novel approach for the closure of large damage in self-healing elastomers using magnetic particles. Polymer 204, 122819] desarrolló elastómeros que incorporan partículas de magnetita. Tras la rotura, si se aproximaba un campo magnético a la región dañada, las partículas magnéticas interactuaban vía dipolo-dipolo cerrando dicha grieta. Sin embargo, después de retirar dicho campo, su efecto desaparecía. Este último representa una importante limitación, ya que requiere la presencia constante de un campo magnético, que en muchos casos puede ser un remedio invasivo. Por tanto, hoy en día todavía no se han superado todos los obstáculos para la obtención de unos SH adecuados sin la necesidad de fuentes externas para activar el mecanismo de reparación, evitando la posibilidad de una autorreparación de los mismos, mientras se le somete a un indeterminado número de reparaciones cíclicas. DESCRIPCIÓN DE LA INVENCIÓN En un primer aspecto, la presente invención se refiere a un material autorreparable caracterizado por que comprende • una matriz adhesiva elastomérica con una rigidez a temperatura de servicio comprendida entre 0, 5 kPa y 12 kPa, considerando un rango de temperatura de servicio de entre 5 °C y 50 °C; y • una pluralidad de partículas magnéticas de al menos 150 mT de magnetización residual, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica, tienen un tamaño de partícula de entre 5 ^m y 55 ^m, y donde la proporción en volumen de dichas partículas magnéticas respecto al total del material es de entre un 8% y 32%. Este material autorreparable surge de dos contribuciones principales: las interacciones entre las partículas magnéticas y las fuerzas adhesivas de la matriz elastomérica, y cuya respuesta es independiente de los ciclos de autorreparación a los que se someta. Por un lado, presenta la ventaja de que la magnetización permanente de las muestras magnetizadas induce tensiones internas que provocan que el material rigidice. Esto indica que la fuerza magnética es la que contribuye a la autorreparación. El endurecimiento crece conforme aumenta el volumen de partículas presentes en la matriz, mostrando un incremento del módulo de Young hasta 4, 5 veces superior sin apreciar diferencias significativas en la tensión del fallo. Además, una vez producida la rotura ambas partes rotas actúan como imanes atrayéndose unas a otras y generando una fuerza que permite que se repare la fractura. Dicho efecto se reproduce en los materiales ya reparados, de manera que el material reparado tiende a soportar tensiones superiores que las probetas vírgenes y de valores muy cercanos a las magnetizadas. La rigidez del material reparado es casi equivalente a las magnetizadas y significativamente superior al material sin magnetizar, lo que sugiere que la integridad estructural al fallo es parcialmente proporcionada por la componente magnética de la tensión. Y, por otro lado, contribuye la componente generada por la naturaleza adhesiva de la matriz elastomérica. En la presente invención se entiende como rigidez al valor del módulo de cortadura del material, que puede obtenerse mediante ensayos convencionales de tracción uniaxial, ensayos reológicos, ensayos de indentación u otros. En una realización preferida del material autorreparable la matriz adhesiva elastomérica está formada por un material elastómero seleccionado de entre un polisiloxano, polisiloxano en dos fases, polidimetilsiloxano, polyvinylsiloxane, copolímeros vinilmetilsiloxano-dimetilsiloxano, y cualquier combinación de los anteriores. En una realización más preferida del material autorreparable el material de la matriz adhesiva elastomérica es un polivinil siloxano. En otra realización preferida del material autorreparable las partículas magnéticas son seleccionadas de entre partículas de NdFeB, SmCo, BaFeO y cualquier combinación de las anteriores. En una realización más preferida del material autorreparable las partículas magnéticas son partículas de NdFeB. Este NdFeB presenta una magnetización permanente adecuada y se encuentra en un estado de polvo magnético. Otro aspecto de la invención es el material conductor autorreparable caracterizado por que comprende • el material autorreparable descrito anteriormente; y • unas partículas conductoras, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica, tienen un tamaño de partícula de entre 10 nm y 50nm, y donde la proporción en volumen de dichas partículas respecto al total del material compuesto conductor es de entre 8% y 15%. Este material conductor autorreparable presenta las siguientes ventajas debido a que la resistencia eléctrica aumenta continuamente con la deformación del material hasta llegar a la fractura, momento en el que cambia bruscamente adoptando valores infinitos. El material presenta una autorreparación por medios mecánicos y magnéticos, como se describe previamente en el material autorreparable, y adicionalmente autorreparación recuperando plenamente sus propiedades eléctricas. Por tanto, el material conductor autorreparable no tiene limitación del uso del material a una única vez, y el número de ciclos de reparación es ilimitado, siempre y cuando las partículas magnéticas no sean sometidas a una desmagnetización. En una realización preferida del material conductor autorreparable las partículas conductoras son seleccionadas de entre nanopartículas de carbono de hasta 300 nm, nanopartículas de plata, nanopartículas de cobre, nanopartículas de oro y cualquier combinación de las anteriores. En una realización más preferida las partículas conductoras son nanopartículas de carbono de hasta 300 nm. En una realización preferida del material conductor autorreparable la proporción en olumen de las partículas conductoras respecto al total del material conductor es 10%. Con dicha proporción el material alcanza valores óptimos de conductividad y polimerización de la matriz adhesiva elastomérica. Otro aspecto de la invención es el procedimiento de obtención del material autorreparable descrito anteriormente caracterizado por que comprende las siguientes etapas: a) precalentar un material elastómero a una temperatura de entre 70 °C y 80 °C durante al menos 2 min y mezclar con las partículas magnéticas en una proporción en volumen de partículas respecto al total del material de entre un 8% y 32%; b) verter la mezcla obtenida en (a) en un molde y desgasificar; c) curar la mezcla desgasificada obtenida en (b) a una temperatura de entre 90 °C y 100 °C durante un tiempo de entre 90 min y 24 horas; d) magnetizar permanentemente el material obtenido en c) mediante el uso de un magnetizador de impulso y desmoldar. En una realización preferida del procedimiento de obtención del material autorreparable previamente a la etapa a) si el material elastómero es polivinil siloxano en dos fases se realiza una mezcla de los dos componentes del material elastómero en una relación en volumen de entre 5:6 y 6:5. En otra realización preferida del procedimiento el molde de la etapa (b) es un molde de ABS. En otra realización preferida del procedimiento de obtención del material autorreparable el molde tiene la geometría específica del componente a fabricar a seleccionar de entre estructuras rectangulares esbeltas con espesores entre 1 mm y 3 mm, estructuras cilindricas esbeltas con secciones de entre 1 mm y 3 mm de diámetro y estructuras planas con geometrías complejas con espesores entre 1 mm y 3 mm. Otro aspecto de la invención es el procedimiento de obtención del material conductor autorreparable descrito anteriormente caracterizado por que comprende las siguientes etapas: i. mezclar un material elastómero con partículas conductoras en una proporción en volumen de partículas respecto al total del material de entre un 8% y 15%; ii. añadir partículas magnéticas a la mezcla obtenida en (i) en una proporción de entre 8% y 32% en volumen y mezclar hasta homogeneización; iii. eliminar los agregados de partículas de la mezcla obtenida en (ii) y agregar en un molde; iv. desgasificar la mezcla en el molde obtenida en (iii) durante al menos 20 min; v. calentar la mezcla desgasificada en molde obtenida en (iv) a una temperatura de entre 90 y 100 °C durante un tiempo de entre 90 min y 24 h; y vi. magnetizar permanentemente el material obtenido en (v) mediante el uso de un magnetizador de impulso y desmoldar. En una realización preferida del procedimiento de obtención del material conductor autorreparable la mezcla de la etapa (i) se realiza manualmente en primer lugar y después mecánicamente con una técnica seleccionada de entre mezclado y paso en jeringuilla de punta cónica; o la mezcla realizada en la etapa (i) se lleva a cabo introduciendo el material elastómero con las partículas conductoras en un dispositivo de impresión 3D y realizando una impresión de los mismos. Esto eliminaría la necesidad una mezcla manual y mecánica ya que se realizaría durante el propio proceso de impresión. En otra realización preferida del procedimiento el molde de la etapa (iii) es un molde de ABS. En otra realización preferida del procedimiento de obtención del material conductor autorreparable el molde tiene la geometría específica del componente a fabricar a seleccionar de entre estructuras rectangulares esbeltas con espesores entre 1 mm y 3 mm, estructuras cilíndricas esbeltas con secciones de entre 1 mm y 3 mm de diámetro y estructuras planas con geometrías complejas con espesores entre 1 mm y 3 mm. Otro aspecto de la presente invención es el uso del material autorreparable como sensor-actuador en membranas microfluídicas. De manera que el flujo de fluido se controla definiendo una presión crítica, por encima de dicha presión la membrana racturaría localmente permitiendo el flujo y, por otro lado, si la presión vuelve a reducirse por debajo de dicho límite, la membrana se autorrepararía impidiendo de nuevo el flujo. Otro aspecto de la presente invención es el uso del material conductor autorreparable como sensor de fin de carrera para componentes estructurales o articulaciones del cuerpo humano. Por ejemplo, se utiliza como parte de brazos robóticos o prótesis. Estos dispositivos permitirían el desarrollo de sensores binarios basados en deformaciones críticas que darían lugar a rotura local del material y, por lo tanto, a un cambio abrupto de la resistencia eléctrica o conductividad del mismo. Otro aspecto de la presente invención es un dispositivo adherible a distintas articulaciones de componentes estructurales o el propio cuerpo humano que comprende el material conductor autorreparable descrito anteriormente, situado entre dos electrodos de baja corriente, donde el dispositivo va dispuesto sobre la articulación de manera que rotaciones de dicha articulación resulten en una extensión del material. Las extensiones del material conductor autorreparable y, en especial, la rotura del mismo, dan lugar a cambios abruptos en la resistencia eléctrica del mismo. Dicho dispositivo permite proveer un perfil temporal de resistencia eléctrica que represente la evolución de esfuerzos mecánicos en esa región. A lo largo de la descripción y las reivindicaciones la palabra "comprende" y sus variantes no pretenden excluir otras características técnicas, aditivos, componentes o pasos. Para los expertos en la materia, otros objetos, ventajas y características de la invención se desprenderán en parte de la descripción y en parte de la práctica de la invención. Los siguientes ejemplos y figuras se proporcionan a modo de ilustración, y no se pretende que sean limitativos de la presente invención. BREVE DESCRIPCIÓN DE LAS FIGURAS Fig. 1. Resultados experimentales en probetas vírgenes, magnetizadas y reparadas bajo ensayo a tracción cuasi-estático. A) , B) , y C) representan la tensión de Cauchy frente la deformación en escala logarítmica para MREs con un volumen de partículas de 10%, 20% y 30% respectivamente. La región sombreada indica la dispersión de los resultados de los ensayos. D) Media del módulo de Young de probetas vírgenes, magnetizadas y reparadas a distintos ratios de volumen. Fig. 2. A) Comparación de la curva tensión-deformación para probetas magnetizadas y reparadas después de la rotura. B) Esquema de la autocuración autónoma. Fig. 3. A) Tensión experimental de Cauchy frente al logaritmo de la deformación de muestras elastoméricas, es decir, sin partículas magnéticas embebidas, sometidas a una carga de tracción uniaxial a diferentes velocidades de deformación: 0, 001, 0, 01 y 0, 1 s-1. B) Resultados experimentales de muestras elastoméricas representadas como la media de las deformaciones en el momento del fallo frente a la velocidad de deformación. C) , D) y E) presentan la tensión de Cauchy frente al logaritmo de la deformación para muestras MREs autorreparadas con una fracción de volumen de partículas del 10%, 20% y 30%, respectivamente. F) Comparación entre los resultados experimentales y las simulaciones teóricas en términos de la deformación al fallo dependiendo de la fracción de volumen de las partículas magnéticas. Fig. 4. A) Resultados experimentales de tensión-deformación y resistencia eléctricadeformación para una muestra conductora blanda. B) Comparación de los resultados experimentales de tensión-deformación y resistencia eléctrica-deformación en muestras vírgenes, magnetizadas y autorreparadas (magnetizadas y autorreparadas después de la ruptura) . EJEMPLOS A continuación, se ilustrará la invención mediante unos ensayos realizados por los inventores, que pone de manifiesto la efectividad del producto de la invención. Ejemplo 1 El material autorreparable comprende una matriz adhesiva elastomérica de Dowsil CY52-276 (DowSil, Midland, MI, Estados Unidos) y polvo NdFeB proporcionado por Magnequench (polvo de grado MQP-S-11-9, Neo Materials Technology Inc., Greenwood Village, Colorado, Estados Unidos) . La fase elastomérica está compuesta por dos fases que se mezclan en la proporción recomendada por el fabricante, es decir, 1:1 vol. Las partículas magnéticas presentan un diámetro medio de 35-55 ^m. Al mezclar la matriz y las fases de relleno, el material lastomérico se precalienta a 80 °C durante 2 minutos para evitar sedimentación. Este precalentamiento ayuda a aumentar la viscosidad inicial del componente elastomérico durante la adición de las partículas magnéticas y garantiza una distribución homogénea de estos últimos. El material se magnetiza a partir de muestras vírgenes situadas longitudinalmente dentro de un sistema de bobinas acoplado a un magnetizador de impulsos (DXMM-12C40, Dexing Magnet Tech. Co., Limited, China) . Ejemplo 2 Se realizan ensayos de tracción uniaxial en muestras vírgenes, autorreparadas y magnetizadas. Se utilizó una máquina de ensayos universal (INSTRON 34TM-5, INSTRON, Norwood, Massachusetts, EE.UU.) . Para obtener resultados fiables en las muestras extremadamente blandas utilizadas, se empleó una célula de carga de 50 N. La fuerza de agarre se impuso mediante un controlador de presión durante todo el ensayo para garantizar que no se produjeran condiciones de deslizamiento y que no se concentraran tensiones en estas regiones. El diseño geométrico de las muestras siguió la norma UNE-EN ISO 527-2. Se ensayaron tres velocidades de carga que dieron lugar a velocidades de deformación de 0, 001, 0, 01 y 0, 1 s-1. Se preparan dos tipos de muestras, vírgenes (Material sin magnetizar) y muestras magnetizadas (Material autorreprable sujetos al proceso de magnetización) . Primero, la muestra virgen y la magnetizada con diferentes volúmenes son ensayadas bajo cargas uniaxiales de tracción en condiciones cuasi-estáticas. Los resultados son presentados en términos de tensión de Cauchy y deformación logarítmica en la Figura 1. La magnetización permanente de las muestras magnetizadas induce tensiones internas que provocan que el material rigidice. Esto indica que la fuerza magnética es la que contribuye a la autorreparación. El endurecimiento crece conforme aumenta el volumen de partículas presentes en la matriz, mostrando un incremento del módulo de Young hasta 4.5 veces superior para las fracciones de volumen del 30% (ver Figura 1) . Además, no se aprecian diferencias significativas en la tensión de fallo. La cuestión en estos ensayos es si las interacciones de las partículas entre las dos piezas una vez rotas son capaces de cerrar la grieta principal y proporcionar cierta integridad estructural durante una segunda carga. Para contestar esta pregunta, se define como piezas reparadas a aquellas que, tras ser rotas, se aproximan dando lugar a un proceso de reparación. Cuando lo hacen, ambas partes rotas actúan como imanes atrayéndose nas a otras y generando una fuerza que permite que se repare la fractura. Además, se realiza otro ensayo de tracción sobre estas muestras ya rotas y unidas de nuevo, hasta conseguir una nueva fractura. Estos resultados se muestran en la Figura 1 con sus correspondientes datos para muestras vírgenes y magnetizadas. Los resultados experimentales muestran que las probetas reparadas ensayadas tienden a soportar tensiones superiores que las probetas vírgenes y de valores muy cercanos a las magnetizadas, dependiendo del contenido de partículas que posean. El límite de deformación es 10, 5%, 13, 5% y 21, 1% para un ratio de volumen de partículas de 10%, 20% y 30%, respectivamente. La rigidez de las probetas reparadas es casi equivalente a las magnetizadas y significativamente superior a las vírgenes (Figura 1D) , lo que sugiere que la integridad estructural al fallo es parcialmente proporcionada por la componente magnética de la tensión. Sin embargo, la naturaleza pegajosa de la matriz elastomérica tiene también cierta influencia en dicha integridad. También se debe apreciar que la respuesta mecánica de las probetas reparadas no ha sido alterada tras someterse a 10 ciclos. Este comportamiento es ilustrado en la Figura 2, donde la respuesta tensión-deformación (Fig 2. A) es acompañada por un esquema del experimento en los momentos de reparación y rotura (Fig. 2. B) . En primer lugar, el material puede deformarse hasta fracturarse. Entonces, el proceso de reparación se puede observar cuando las dos partes de la probeta ensayada son aproximadas. Este proceso no necesita energía externa y ocurre instantáneamente y de forma autónoma. Al acercarse dichas dos partes rotas, las partículas magnetizadas interactúan mediante interacciones dipolo a dipolo cerrando la grieta y, por tanto, "curando" el material. Además, si se aplica otra carga, el material es capaz de transmitir los esfuerzos internos dentro la toda la estructura hasta alcanzara una deformación en torno al 20% de deformación verdadera. A continuación, si se aplica una nueva carga mecánica, el material sufre una deformación mecánica homogénea hasta alcanzar un umbral en el que la tensión mecánica pasa a predominar sobre la magnética, lo que provoca una nueva rotura. Ejemplo 3 Se realizan pruebas con muestras elastoméricas sin partículas magnéticas para obtener una imagen clara del efecto de las fuerzas adhesivas en la deformación al fallo, Figura 3 A-B. La deformación de fallo depende en gran medida de la velocidad de deformación aplicada, aumentando la primera con la segunda. Las tensiones transmitidas dentro del MRE bajo estas condiciones son muy bajas en comparación con las magnitudes de ensión mostradas por las muestras magnetizadas autorreparadas. Estos efectos están, por tanto, íntimamente asociados a matrices elastoméricas compuestas donde el material relleno (material inorgánico, típicamente) queda embebido. En este sentido, al añadir las partículas, cuanto mayor sea la fracción de volumen, mayor será la superficie efectiva ocupada por la matriz adhesiva elastomérica y, en consecuencia, menor será la deformación al fallo. Por otra parte, los ensayos realizados sobre muestras autorreparadas bajo el efecto de la lubricación (supresión de la adhesividad) proporcionan una imagen clara de los efectos de las fuerzas magnéticas en la deformación al fallo, Figura 3 C-E. En este sentido, se observa una fuerte dependencia directa de la fracción de volumen de partículas sobre esta variable. Esto es debido al aumento de las interacciones dipolo-dipolo que da lugar a una mayor fuerza entre las dos partes que componen la muestra autorreparada. Por otra parte, no se aprecian diferencias relevantes en la deformación de fallo al variar las condiciones de velocidad de deformación (nótese que el desfase en la velocidad más alta puede atribuirse a la sensibilidad del dispositivo de ensayo) . Además, se obtiene un ligero aumento de los valores de tensión al aumentar la velocidad de deformación. Esto indica la capacidad del material autorreparable para transmitir las tensiones/deformaciones dentro de toda la muestra incorporando la resistencia mecánica de la matriz adhesiva elastomérica, presentando un endurecimiento moderado con la velocidad de deformación. Los últimos ensayos se realizaron sobre muestras autorreparadas magnetizadas a diferentes velocidades de deformación, Figura 3 C-E. Estos resultados demuestran que existe una competición mecánica entre las fuerzas magnéticas y adhesivas que determina los valores límite de deformación que conducen a la fractura. En este sentido, la contribución magnética establece un umbral independiente de la velocidad de deformación y que viene definido por el contenido de partículas y la magnetización residual de las mismas. Por otra parte, la naturaleza elastomérica de la matriz define la contribución adhesiva que es altamente sensible a la velocidad de deformación. Por lo tanto, se determina un valor umbral dependiente de la velocidad. De este modo, para una muestra y una condición de ensayo dadas, la deformación de fallo viene determinada por el máximo de los valores umbrales magnético y adhesivo. Esta explicación es coherente con todos los resultados presentados aquí. Por último, el entendimiento de estos mecanismos permite explicar las diferencias entre los experimentos y las predicciones teóricas, reconciliando de esta forma los resultados experimentales y numéricos. La Figura 3 F presenta la comparación, expresada como la media de la deformación de fallo, entre los experimentos realizados en muestras utorreparadas bajo la acción de lubricación y las predicciones teóricas, mostrando una gran concordancia tanto en términos cualitativos como cuantitativos. Esto demuestra la validez del marco teórico, que determina la deformación de fallo como el punto en el que se equilibran las tensiones magnéticas con las tensiones mecánicas en la matriz adhesiva elastomérica, para diseñar el umbral de deformación magnética de las muestras autorreparadas. Ejemplo 4 El material autorreparable conductor es un compuesto que comprende una matriz adhesiva elastomérica, igual que en el ejemplo 1, partículas magnéticas duras igual que en el ejemplo 1, y partículas conductoras. La matriz adhesiva elastomérica y las partículas magnéticas duras son las mismas presentadas anteriormente. Para las partículas conductoras, añadimos nanopartículas de carbono (Vulcan XC72r, tamaño de 50nm, p « 1, 8g/cm3) proporcionadas por Cabot Corp. La preparación de la muestra se inicia mezclando ambos componentes de la matriz adhesiva elastomérica que se mezclan en una proporción de 1:1 (siguiendo recomendaciones del fabricante) . Una vez mezclado el elastómero, se añaden las partículas de negro de humo (NH) hasta alcanzar un 10% en volumen, que es la condición en la que el primer submaterial alcanza sus valores óptimos de conductividad a la vez que proporciona una buena polimerización. El submaterial se mezcla primero manualmente y luego se hace pasar por una jeringuilla con una punta cónica (Nordson, 22G) con el fin de conseguir una completa homogeneización y disminución de agregados. A continuación, se añaden partículas magnéticas duras hasta alcanzar una fracción en volumen del 30% sobre el producto final. El material definitivo se mezcla hasta alcanzar una distribución homogénea de las partículas. A continuación, se obliga a fluir otra vez a través de la jeringa con la boquilla para eliminar la posible concentración de partículas que pueda aparecer. Finalmente, el material se vierte en un molde de ABS donde es desgasificado durante 20 minutos con el fin de eliminar la presencia de burbujas de aire en su interior. Finalmente, se introduce en un horno a 90 °C durante 2h. Tras este proceso de curado, la muestra es desmoldeada y se procede a su magnetización siguiendo la metodología descrita en los apartados anteriores. Ejemplo 5 Se realizan pruebas de caracterización mecánica sobre el material conductivo utorreparable definido en Ejemplo 4. Las muestras se someten a ensayos de tracción uniaxial siguiendo el procedimiento utilizado en el Ejemplo 3. En estos ensayos y para medir la evolución de las propiedades eléctricas durante la deformación y la fractura, las mordazas se aíslan eléctricamente para no interferir con el óhmetro (RM-335 804, RS-PRO) . Los ensayos experimentales se realizan sobre tres tipos de muestras: vírgenes, magnetizadas y autorreparadas (misma descripción que en el Ejemplo 3 pero incluyendo las partículas conductoras de acuerdo con el Ejemplo 4) . Los resultados se muestran en la Figura 4. La Figura 4A muestra la evolución directa tanto de la tensión como de la resistencia eléctrica frente a la deformación para una muestra virgen. Esta resistencia aumenta continuamente con la deformación hasta llegar a la fractura, momento en el que cambia bruscamente adoptando valores infinitos. En la Figura 4B se presenta el comportamiento de las muestras vírgenes, magnetizadas y autorreparadas. El comportamiento mecánico de estos materiales es el mismo que el observado en el Ejemplo 3 para los materiales autreparables sin partículas conductoras. Además, también se observa una respuesta de autorreparación en términos de propiedades eléctricas. En general, estos resultados demuestran que el nuevo material propuesto supera las dos principales limitaciones actuales del estado del arte: - Materiales conductores blandos: Limitación de los cambios eléctricos rápidos y bruscos a la deformación mecánica, que sólo son posibles en condiciones de ruptura, limitando el uso del sensor a una sola vez. - Materiales autorreparables blandos: Fuerte limitación relacionada con la necesidad de una fuente externa para activar el proceso de auto-curación, evitando la posibilidad de materiales de autorreparación autónomos. Además, el número de ciclos de reparación es limitado.

Publicaciones:

ES2958141 (02/02/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 07/07/2022 se realizó Registro Instancia de Solicitud

En fecha 07/07/2022 se realizó Admisión a Trámite

En fecha 07/07/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 08/07/2022 se realizó Superado examen de oficio

En fecha 10/03/2023 se realizó Realizado IET

En fecha 13/03/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 02/02/2024 se realizó Publicación Solicitud

En fecha 02/02/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

07/07/2022 - Pago Tasas IET

+ ES-2958141_A11. Un material autorreparable caracterizado por que comprende • una matriz adhesiva elastomérica con una rigidez a temperatura de servicio comprendida entre 0, 5 kPa y 12 kPa, considerando un rango de temperatura de servicio de entre 5 °C y 50 °C; y • una pluralidad de partículas magnéticas de al menos 150 mT de magnetización residual, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica, tienen un tamaño de partícula de entre 5 ^m y 55 ^m, y donde la proporción en volumen de dichas partículas respecto al total del material es de entre un 8% y 32%. 2. Material autorreparable según la reivindicación 1, donde la matriz adhesiva elastomérica está formada por un material elastómero seleccionado de entre un polisiloxano, polisiloxano en dos fases, polidimetilsiloxano, polyvinylsiloxane, copolímeros vinilmetilsiloxano-dimetilsiloxano, y cualquier combinación de los anteriores. 3. Material autorreparable según la reivindicación 2, donde el material de la matriz adhesiva elastomérica es un polivinil siloxano. 4. Material autorreparable según cualquiera de las reivindicaciones 1 a 3, donde las partículas magnéticas son seleccionadas de entre partículas de NdFeB, SmCo, BaFeO y cualquier combinación de las anteriores. 5. Material autorreparable según la reivindicación 4, donde las partículas magnéticas son partículas de NdFeB. 6. Material conductor autorreparable caracterizado por que comprende • el material autorreparable según cualquiera de las reivindicaciones 1 a 5; y • unas partículas conductoras, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica del material autorreparable, tienen un tamaño de partícula de entre 10 nm y 50nm, y donde la proporción en volumen de dichas partículas respecto al total del material compuesto conductor es de entre 8% y 15%. 7. Material conductor autorreparable según la reivindicación 6, donde las partículas conductoras son seleccionadas de entre nanopartículas de carbono de hasta 300 nm, nanopartículas de plata, nanopartículas de cobre, nanopartículas de oro y cualquier combinación de las anteriores. 8. Material conductor autorreparable según la reivindicación 7, donde las partículas conductoras son nanopartículas de carbono de hasta 300 nm. 9. Material conductor autorreparable según cualquiera de las reivindicaciones 6 a 8, donde la proporción en volumen de las partículas conductoras respecto al total del material conductor es 10%. 10. Procedimiento de obtención del material autorreparable según las reivindicaciones 1 a 5 caracterizado por que comprende las siguientes etapas: a) precalentar un material elastómero a una temperatura de entre 70 °C y 80 °C durante al menos 2 min y mezclar con las partículas magnéticas en una proporción en volumen de partículas respecto al total del material de entre un 8% y 32%; b) verter la mezcla obtenida en (a) en un molde y desgasificar; c) curar la mezcla desgasificada obtenida en (b) a una temperatura de entre 90 °C y 100 °C durante un tiempo de entre 90 min y 24 horas; d) magnetizar permanentemente el material obtenido en c) mediante el uso de un magnetizador de impulso y desmoldar. 11. Procedimiento de obtención del material autorreparable según la reivindicación 10, donde previamente a la etapa a) si el material elastómero es polisiloxano en dos fases se realiza una mezcla de los dos componentes del material elastómero en una relación en volumen de entre 5:6 y 6:5. 12. Procedimiento de obtención del material conductor autorreparable según las reivindicaciones 6 a 9 caracterizado por que comprende las siguientes etapas: i. mezclar un material elastómero con partículas conductoras en una proporción en volumen de partículas respecto al total del material de entre un 8% y 15%; ii. añadir partículas magnéticas a la mezcla obtenida en (i) en una proporción e entre 8% y 32% en volumen y mezclar hasta homogeneización; iii. eliminar los agregados de partículas de la mezcla obtenida en (ii) y agregar en un molde; iv. desgasificar la mezcla en el molde obtenida en (iii) durante al menos 20 min; v. calentar la mezcla desgasificada en molde obtenida en (iv) a una temperatura de entre 90 y 100 °C durante un tiempo de entre 90 min y 24 h; y vi. magnetizar permanentemente el material obtenido en (v) mediante el uso de un magnetizador de impulso y desmoldar. 13. Procedimiento según la reivindicación 12, donde la mezcla de la etapa (i) se realiza manualmente en primer lugar y después mecánicamente con una técnica seleccionada de entre mezclado y paso en jeringuilla de punta cónica; o la mezcla realizada en la etapa (i) se lleva a cabo introduciendo el material elastómero con las partículas conductoras en un dispositivo de impresión 3D y realizando una impresión de los mismos. 14. Uso del material autorreparable según cualquiera de las reivindicaciones 1 a 5 como sensor-actuador en membranas microfluídicas. 15. Uso del material conductor autorreparable según cualquiera de las reivindicaciones 6 a 9 como sensor de fin de carrera para componentes estructurales o articulaciones del cuerpo humano. 16. Dispositivo adherible a distintas articulaciones de componentes estructurales o el propio cuerpo humano que comprende el material conductor autorreparable según las reivindicaciones 6 a 9, situado entre dos electrodos de baja corriente, donde el material conductor autorreparable va dispuesto sobre la articulación de manera que rotaciones de dicha articulación resulten en una extensión del material y configurado para que extensiones del material conductor autorreparable y, en especial, la rotura del mismo, dan lugar a cambios abruptos en la resistencia eléctrica del mismo.

Los productos y servicios protegidos por este registro son:

C08L 83/04 - C08K 3/38 - C08K 3/11 - H01F 1/01

Descripciones:

+ ES-2958141_A1 Material conductivo autorreparable La presente invención se refiere a un nuevo material con capacidad de autorreparación sin necesidad de recursos energéticos externos, que comprende una matriz adhesiva elastomérica rellena de partículas de magnetización fuerte, es decir, coercividad magnética alta. Cuando dicho material se rompe en dos o más partes y éstas se acercan de nuevo, las partículas magnéticas interaccionan entre si cicatrizando dicha grieta. Además, a este material se le puede dopar con nanopartículas conductoras de manera que la estructura permite la autorreparación del material, así como proporcionar una dependencia entre la resistencia eléctrica y la deformación del mismo. ANTECEDENTES DE LA INVENCIÓN Se han desarrollado los denominados "materiales con efecto de autorreparación" (SH, por sus siglas en inglés Self-Healing) . Estos materiales poseen la habilidad de repararse después de ser sometidos a una ruptura mecánica recuperando en parte su integridad estructural. De acuerdo con el mecanismo de curación, los SH se pueden clasificar en extrínsecos o intrínsecos. Los extrínsecos suelen basarse en la encapsulación de agentes reparadores dentro de microcápsulas o en redes vasculares. Los intrínsecos presentan un mecanismo inherente de reparación basado en interacciones físicoquímicas o en enlaces covalentes químicos dinámicos. Algunas soluciones más sofisticadas permiten la reparación autónoma en condiciones ambientales mediante la formación de cadenas poliméricas reversibles. Sin embargo, la respuesta autorreparadora de los SH suele requerir tiempos largos. Cuando las respuestas dinámicas de este material son requeridas, los efectos de los SH se pueden acelerar usando diferentes fuentes externas de energía como la luz, calor o presión. La limitación de estos materiales es la necesidad de un estímulo externo que compromete su autonomía. Esta necesidad de estímulos externos dificulta la aplicación de los SH sobre todo cuando se encuentran en espacios cerrados. Por lo tanto, están limitados por diversas variables como la profundidad a la que puede penetrar la luz o a condiciones térmicas determinadas derivada del entorno a sus alrededores como, por ejemplo, una fuente de calor no deseada en las inmediaciones del material. Una alternativa para frenar parcialmente estos cuellos de botella consistiría en la incorporación de partículas agnéticas que rellenaran la matriz, de esta manera se puede utilizar un campo magnético para inducir calor mediante mecanismos de disipación. El estímulo externo consistiría en un campo magnético que actúa de manera alternada, controlado remotamente. Además, esta solución ofrece oportunidades muy útiles para aplicaciones de bioingeniería, debido a la baja permeabilidad magnética de los tejidos biológicos, que permiten su actuación sin perturbar dicho campo. Más allá, los polímeros con partículas magnéticas presentan gran cantidad de respuestas multifuncionales relacionadas al acoplamiento magneto-mecánico, como por ejemplo elastómeros magnetorreológicos (MREs) capaces de deformarse mecánicamente o cambiar sus propiedades mecánicas (p.ej., rigidez) cuando son sometidos a un estímulo magnético externo. Tomando ventaja sobre estas aplicaciones, recientes trabajos proponen novedosos MREs que responden ante estímulos magnéticos cambiando su forma o mediante cambios en su rigidez; o incluso acelerando su proceso de curado mediante la inducción de calor. Otra posibilidad para usar los MREs como SH consiste en aprovechar las interacciones de sus partículas para crear uniones entre los compuestos rotos. Siguiendo esta idea, [Cerdan et al. 2020. A novel approach for the closure of large damage in self-healing elastomers using magnetic particles. Polymer 204, 122819] desarrolló elastómeros que incorporan partículas de magnetita. Tras la rotura, si se aproximaba un campo magnético a la región dañada, las partículas magnéticas interactuaban vía dipolo-dipolo cerrando dicha grieta. Sin embargo, después de retirar dicho campo, su efecto desaparecía. Este último representa una importante limitación, ya que requiere la presencia constante de un campo magnético, que en muchos casos puede ser un remedio invasivo. Por tanto, hoy en día todavía no se han superado todos los obstáculos para la obtención de unos SH adecuados sin la necesidad de fuentes externas para activar el mecanismo de reparación, evitando la posibilidad de una autorreparación de los mismos, mientras se le somete a un indeterminado número de reparaciones cíclicas. DESCRIPCIÓN DE LA INVENCIÓN En un primer aspecto, la presente invención se refiere a un material autorreparable caracterizado por que comprende • una matriz adhesiva elastomérica con una rigidez a temperatura de servicio comprendida entre 0, 5 kPa y 12 kPa, considerando un rango de temperatura de servicio de entre 5 °C y 50 °C; y • una pluralidad de partículas magnéticas de al menos 150 mT de magnetización residual, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica, tienen un tamaño de partícula de entre 5 ^m y 55 ^m, y donde la proporción en volumen de dichas partículas magnéticas respecto al total del material es de entre un 8% y 32%. Este material autorreparable surge de dos contribuciones principales: las interacciones entre las partículas magnéticas y las fuerzas adhesivas de la matriz elastomérica, y cuya respuesta es independiente de los ciclos de autorreparación a los que se someta. Por un lado, presenta la ventaja de que la magnetización permanente de las muestras magnetizadas induce tensiones internas que provocan que el material rigidice. Esto indica que la fuerza magnética es la que contribuye a la autorreparación. El endurecimiento crece conforme aumenta el volumen de partículas presentes en la matriz, mostrando un incremento del módulo de Young hasta 4, 5 veces superior sin apreciar diferencias significativas en la tensión del fallo. Además, una vez producida la rotura ambas partes rotas actúan como imanes atrayéndose unas a otras y generando una fuerza que permite que se repare la fractura. Dicho efecto se reproduce en los materiales ya reparados, de manera que el material reparado tiende a soportar tensiones superiores que las probetas vírgenes y de valores muy cercanos a las magnetizadas. La rigidez del material reparado es casi equivalente a las magnetizadas y significativamente superior al material sin magnetizar, lo que sugiere que la integridad estructural al fallo es parcialmente proporcionada por la componente magnética de la tensión. Y, por otro lado, contribuye la componente generada por la naturaleza adhesiva de la matriz elastomérica. En la presente invención se entiende como rigidez al valor del módulo de cortadura del material, que puede obtenerse mediante ensayos convencionales de tracción uniaxial, ensayos reológicos, ensayos de indentación u otros. En una realización preferida del material autorreparable la matriz adhesiva elastomérica está formada por un material elastómero seleccionado de entre un polisiloxano, polisiloxano en dos fases, polidimetilsiloxano, polyvinylsiloxane, copolímeros vinilmetilsiloxano-dimetilsiloxano, y cualquier combinación de los anteriores. En una realización más preferida del material autorreparable el material de la matriz adhesiva elastomérica es un polivinil siloxano. En otra realización preferida del material autorreparable las partículas magnéticas son seleccionadas de entre partículas de NdFeB, SmCo, BaFeO y cualquier combinación de las anteriores. En una realización más preferida del material autorreparable las partículas magnéticas son partículas de NdFeB. Este NdFeB presenta una magnetización permanente adecuada y se encuentra en un estado de polvo magnético. Otro aspecto de la invención es el material conductor autorreparable caracterizado por que comprende • el material autorreparable descrito anteriormente; y • unas partículas conductoras, donde dichas partículas están distribuidas homogéneamente por todo el volumen de la matriz adhesiva elastomérica, tienen un tamaño de partícula de entre 10 nm y 50nm, y donde la proporción en volumen de dichas partículas respecto al total del material compuesto conductor es de entre 8% y 15%. Este material conductor autorreparable presenta las siguientes ventajas debido a que la resistencia eléctrica aumenta continuamente con la deformación del material hasta llegar a la fractura, momento en el que cambia bruscamente adoptando valores infinitos. El material presenta una autorreparación por medios mecánicos y magnéticos, como se describe previamente en el material autorreparable, y adicionalmente autorreparación recuperando plenamente sus propiedades eléctricas. Por tanto, el material conductor autorreparable no tiene limitación del uso del material a una única vez, y el número de ciclos de reparación es ilimitado, siempre y cuando las partículas magnéticas no sean sometidas a una desmagnetización. En una realización preferida del material conductor autorreparable las partículas conductoras son seleccionadas de entre nanopartículas de carbono de hasta 300 nm, nanopartículas de plata, nanopartículas de cobre, nanopartículas de oro y cualquier combinación de las anteriores. En una realización más preferida las partículas conductoras son nanopartículas de carbono de hasta 300 nm. En una realización preferida del material conductor autorreparable la proporción en olumen de las partículas conductoras respecto al total del material conductor es 10%. Con dicha proporción el material alcanza valores óptimos de conductividad y polimerización de la matriz adhesiva elastomérica. Otro aspecto de la invención es el procedimiento de obtención del material autorreparable descrito anteriormente caracterizado por que comprende las siguientes etapas: a) precalentar un material elastómero a una temperatura de entre 70 °C y 80 °C durante al menos 2 min y mezclar con las partículas magnéticas en una proporción en volumen de partículas respecto al total del material de entre un 8% y 32%; b) verter la mezcla obtenida en (a) en un molde y desgasificar; c) curar la mezcla desgasificada obtenida en (b) a una temperatura de entre 90 °C y 100 °C durante un tiempo de entre 90 min y 24 horas; d) magnetizar permanentemente el material obtenido en c) mediante el uso de un magnetizador de impulso y desmoldar. En una realización preferida del procedimiento de obtención del material autorreparable previamente a la etapa a) si el material elastómero es polivinil siloxano en dos fases se realiza una mezcla de los dos componentes del material elastómero en una relación en volumen de entre 5:6 y 6:5. En otra realización preferida del procedimiento el molde de la etapa (b) es un molde de ABS. En otra realización preferida del procedimiento de obtención del material autorreparable el molde tiene la geometría específica del componente a fabricar a seleccionar de entre estructuras rectangulares esbeltas con espesores entre 1 mm y 3 mm, estructuras cilindricas esbeltas con secciones de entre 1 mm y 3 mm de diámetro y estructuras planas con geometrías complejas con espesores entre 1 mm y 3 mm. Otro aspecto de la invención es el procedimiento de obtención del material conductor autorreparable descrito anteriormente caracterizado por que comprende las siguientes etapas: i. mezclar un material elastómero con partículas conductoras en una proporción en volumen de partículas respecto al total del material de entre un 8% y 15%; ii. añadir partículas magnéticas a la mezcla obtenida en (i) en una proporción de entre 8% y 32% en volumen y mezclar hasta homogeneización; iii. eliminar los agregados de partículas de la mezcla obtenida en (ii) y agregar en un molde; iv. desgasificar la mezcla en el molde obtenida en (iii) durante al menos 20 min; v. calentar la mezcla desgasificada en molde obtenida en (iv) a una temperatura de entre 90 y 100 °C durante un tiempo de entre 90 min y 24 h; y vi. magnetizar permanentemente el material obtenido en (v) mediante el uso de un magnetizador de impulso y desmoldar. En una realización preferida del procedimiento de obtención del material conductor autorreparable la mezcla de la etapa (i) se realiza manualmente en primer lugar y después mecánicamente con una técnica seleccionada de entre mezclado y paso en jeringuilla de punta cónica; o la mezcla realizada en la etapa (i) se lleva a cabo introduciendo el material elastómero con las partículas conductoras en un dispositivo de impresión 3D y realizando una impresión de los mismos. Esto eliminaría la necesidad una mezcla manual y mecánica ya que se realizaría durante el propio proceso de impresión. En otra realización preferida del procedimiento el molde de la etapa (iii) es un molde de ABS. En otra realización preferida del procedimiento de obtención del material conductor autorreparable el molde tiene la geometría específica del componente a fabricar a seleccionar de entre estructuras rectangulares esbeltas con espesores entre 1 mm y 3 mm, estructuras cilíndricas esbeltas con secciones de entre 1 mm y 3 mm de diámetro y estructuras planas con geometrías complejas con espesores entre 1 mm y 3 mm. Otro aspecto de la presente invención es el uso del material autorreparable como sensor-actuador en membranas microfluídicas. De manera que el flujo de fluido se controla definiendo una presión crítica, por encima de dicha presión la membrana racturaría localmente permitiendo el flujo y, por otro lado, si la presión vuelve a reducirse por debajo de dicho límite, la membrana se autorrepararía impidiendo de nuevo el flujo. Otro aspecto de la presente invención es el uso del material conductor autorreparable como sensor de fin de carrera para componentes estructurales o articulaciones del cuerpo humano. Por ejemplo, se utiliza como parte de brazos robóticos o prótesis. Estos dispositivos permitirían el desarrollo de sensores binarios basados en deformaciones críticas que darían lugar a rotura local del material y, por lo tanto, a un cambio abrupto de la resistencia eléctrica o conductividad del mismo. Otro aspecto de la presente invención es un dispositivo adherible a distintas articulaciones de componentes estructurales o el propio cuerpo humano que comprende el material conductor autorreparable descrito anteriormente, situado entre dos electrodos de baja corriente, donde el dispositivo va dispuesto sobre la articulación de manera que rotaciones de dicha articulación resulten en una extensión del material. Las extensiones del material conductor autorreparable y, en especial, la rotura del mismo, dan lugar a cambios abruptos en la resistencia eléctrica del mismo. Dicho dispositivo permite proveer un perfil temporal de resistencia eléctrica que represente la evolución de esfuerzos mecánicos en esa región. A lo largo de la descripción y las reivindicaciones la palabra "comprende" y sus variantes no pretenden excluir otras características técnicas, aditivos, componentes o pasos. Para los expertos en la materia, otros objetos, ventajas y características de la invención se desprenderán en parte de la descripción y en parte de la práctica de la invención. Los siguientes ejemplos y figuras se proporcionan a modo de ilustración, y no se pretende que sean limitativos de la presente invención. BREVE DESCRIPCIÓN DE LAS FIGURAS Fig. 1. Resultados experimentales en probetas vírgenes, magnetizadas y reparadas bajo ensayo a tracción cuasi-estático. A) , B) , y C) representan la tensión de Cauchy frente la deformación en escala logarítmica para MREs con un volumen de partículas de 10%, 20% y 30% respectivamente. La región sombreada indica la dispersión de los resultados de los ensayos. D) Media del módulo de Young de probetas vírgenes, magnetizadas y reparadas a distintos ratios de volumen. Fig. 2. A) Comparación de la curva tensión-deformación para probetas magnetizadas y reparadas después de la rotura. B) Esquema de la autocuración autónoma. Fig. 3. A) Tensión experimental de Cauchy frente al logaritmo de la deformación de muestras elastoméricas, es decir, sin partículas magnéticas embebidas, sometidas a una carga de tracción uniaxial a diferentes velocidades de deformación: 0, 001, 0, 01 y 0, 1 s-1. B) Resultados experimentales de muestras elastoméricas representadas como la media de las deformaciones en el momento del fallo frente a la velocidad de deformación. C) , D) y E) presentan la tensión de Cauchy frente al logaritmo de la deformación para muestras MREs autorreparadas con una fracción de volumen de partículas del 10%, 20% y 30%, respectivamente. F) Comparación entre los resultados experimentales y las simulaciones teóricas en términos de la deformación al fallo dependiendo de la fracción de volumen de las partículas magnéticas. Fig. 4. A) Resultados experimentales de tensión-deformación y resistencia eléctricadeformación para una muestra conductora blanda. B) Comparación de los resultados experimentales de tensión-deformación y resistencia eléctrica-deformación en muestras vírgenes, magnetizadas y autorreparadas (magnetizadas y autorreparadas después de la ruptura) . EJEMPLOS A continuación, se ilustrará la invención mediante unos ensayos realizados por los inventores, que pone de manifiesto la efectividad del producto de la invención. Ejemplo 1 El material autorreparable comprende una matriz adhesiva elastomérica de Dowsil CY52-276 (DowSil, Midland, MI, Estados Unidos) y polvo NdFeB proporcionado por Magnequench (polvo de grado MQP-S-11-9, Neo Materials Technology Inc., Greenwood Village, Colorado, Estados Unidos) . La fase elastomérica está compuesta por dos fases que se mezclan en la proporción recomendada por el fabricante, es decir, 1:1 vol. Las partículas magnéticas presentan un diámetro medio de 35-55 ^m. Al mezclar la matriz y las fases de relleno, el material lastomérico se precalienta a 80 °C durante 2 minutos para evitar sedimentación. Este precalentamiento ayuda a aumentar la viscosidad inicial del componente elastomérico durante la adición de las partículas magnéticas y garantiza una distribución homogénea de estos últimos. El material se magnetiza a partir de muestras vírgenes situadas longitudinalmente dentro de un sistema de bobinas acoplado a un magnetizador de impulsos (DXMM-12C40, Dexing Magnet Tech. Co., Limited, China) . Ejemplo 2 Se realizan ensayos de tracción uniaxial en muestras vírgenes, autorreparadas y magnetizadas. Se utilizó una máquina de ensayos universal (INSTRON 34TM-5, INSTRON, Norwood, Massachusetts, EE.UU.) . Para obtener resultados fiables en las muestras extremadamente blandas utilizadas, se empleó una célula de carga de 50 N. La fuerza de agarre se impuso mediante un controlador de presión durante todo el ensayo para garantizar que no se produjeran condiciones de deslizamiento y que no se concentraran tensiones en estas regiones. El diseño geométrico de las muestras siguió la norma UNE-EN ISO 527-2. Se ensayaron tres velocidades de carga que dieron lugar a velocidades de deformación de 0, 001, 0, 01 y 0, 1 s-1. Se preparan dos tipos de muestras, vírgenes (Material sin magnetizar) y muestras magnetizadas (Material autorreprable sujetos al proceso de magnetización) . Primero, la muestra virgen y la magnetizada con diferentes volúmenes son ensayadas bajo cargas uniaxiales de tracción en condiciones cuasi-estáticas. Los resultados son presentados en términos de tensión de Cauchy y deformación logarítmica en la Figura 1. La magnetización permanente de las muestras magnetizadas induce tensiones internas que provocan que el material rigidice. Esto indica que la fuerza magnética es la que contribuye a la autorreparación. El endurecimiento crece conforme aumenta el volumen de partículas presentes en la matriz, mostrando un incremento del módulo de Young hasta 4.5 veces superior para las fracciones de volumen del 30% (ver Figura 1) . Además, no se aprecian diferencias significativas en la tensión de fallo. La cuestión en estos ensayos es si las interacciones de las partículas entre las dos piezas una vez rotas son capaces de cerrar la grieta principal y proporcionar cierta integridad estructural durante una segunda carga. Para contestar esta pregunta, se define como piezas reparadas a aquellas que, tras ser rotas, se aproximan dando lugar a un proceso de reparación. Cuando lo hacen, ambas partes rotas actúan como imanes atrayéndose nas a otras y generando una fuerza que permite que se repare la fractura. Además, se realiza otro ensayo de tracción sobre estas muestras ya rotas y unidas de nuevo, hasta conseguir una nueva fractura. Estos resultados se muestran en la Figura 1 con sus correspondientes datos para muestras vírgenes y magnetizadas. Los resultados experimentales muestran que las probetas reparadas ensayadas tienden a soportar tensiones superiores que las probetas vírgenes y de valores muy cercanos a las magnetizadas, dependiendo del contenido de partículas que posean. El límite de deformación es 10, 5%, 13, 5% y 21, 1% para un ratio de volumen de partículas de 10%, 20% y 30%, respectivamente. La rigidez de las probetas reparadas es casi equivalente a las magnetizadas y significativamente superior a las vírgenes (Figura 1D) , lo que sugiere que la integridad estructural al fallo es parcialmente proporcionada por la componente magnética de la tensión. Sin embargo, la naturaleza pegajosa de la matriz elastomérica tiene también cierta influencia en dicha integridad. También se debe apreciar que la respuesta mecánica de las probetas reparadas no ha sido alterada tras someterse a 10 ciclos. Este comportamiento es ilustrado en la Figura 2, donde la respuesta tensión-deformación (Fig 2. A) es acompañada por un esquema del experimento en los momentos de reparación y rotura (Fig. 2. B) . En primer lugar, el material puede deformarse hasta fracturarse. Entonces, el proceso de reparación se puede observar cuando las dos partes de la probeta ensayada son aproximadas. Este proceso no necesita energía externa y ocurre instantáneamente y de forma autónoma. Al acercarse dichas dos partes rotas, las partículas magnetizadas interactúan mediante interacciones dipolo a dipolo cerrando la grieta y, por tanto, "curando" el material. Además, si se aplica otra carga, el material es capaz de transmitir los esfuerzos internos dentro la toda la estructura hasta alcanzara una deformación en torno al 20% de deformación verdadera. A continuación, si se aplica una nueva carga mecánica, el material sufre una deformación mecánica homogénea hasta alcanzar un umbral en el que la tensión mecánica pasa a predominar sobre la magnética, lo que provoca una nueva rotura. Ejemplo 3 Se realizan pruebas con muestras elastoméricas sin partículas magnéticas para obtener una imagen clara del efecto de las fuerzas adhesivas en la deformación al fallo, Figura 3 A-B. La deformación de fallo depende en gran medida de la velocidad de deformación aplicada, aumentando la primera con la segunda. Las tensiones transmitidas dentro del MRE bajo estas condiciones son muy bajas en comparación con las magnitudes de ensión mostradas por las muestras magnetizadas autorreparadas. Estos efectos están, por tanto, íntimamente asociados a matrices elastoméricas compuestas donde el material relleno (material inorgánico, típicamente) queda embebido. En este sentido, al añadir las partículas, cuanto mayor sea la fracción de volumen, mayor será la superficie efectiva ocupada por la matriz adhesiva elastomérica y, en consecuencia, menor será la deformación al fallo. Por otra parte, los ensayos realizados sobre muestras autorreparadas bajo el efecto de la lubricación (supresión de la adhesividad) proporcionan una imagen clara de los efectos de las fuerzas magnéticas en la deformación al fallo, Figura 3 C-E. En este sentido, se observa una fuerte dependencia directa de la fracción de volumen de partículas sobre esta variable. Esto es debido al aumento de las interacciones dipolo-dipolo que da lugar a una mayor fuerza entre las dos partes que componen la muestra autorreparada. Por otra parte, no se aprecian diferencias relevantes en la deformación de fallo al variar las condiciones de velocidad de deformación (nótese que el desfase en la velocidad más alta puede atribuirse a la sensibilidad del dispositivo de ensayo) . Además, se obtiene un ligero aumento de los valores de tensión al aumentar la velocidad de deformación. Esto indica la capacidad del material autorreparable para transmitir las tensiones/deformaciones dentro de toda la muestra incorporando la resistencia mecánica de la matriz adhesiva elastomérica, presentando un endurecimiento moderado con la velocidad de deformación. Los últimos ensayos se realizaron sobre muestras autorreparadas magnetizadas a diferentes velocidades de deformación, Figura 3 C-E. Estos resultados demuestran que existe una competición mecánica entre las fuerzas magnéticas y adhesivas que determina los valores límite de deformación que conducen a la fractura. En este sentido, la contribución magnética establece un umbral independiente de la velocidad de deformación y que viene definido por el contenido de partículas y la magnetización residual de las mismas. Por otra parte, la naturaleza elastomérica de la matriz define la contribución adhesiva que es altamente sensible a la velocidad de deformación. Por lo tanto, se determina un valor umbral dependiente de la velocidad. De este modo, para una muestra y una condición de ensayo dadas, la deformación de fallo viene determinada por el máximo de los valores umbrales magnético y adhesivo. Esta explicación es coherente con todos los resultados presentados aquí. Por último, el entendimiento de estos mecanismos permite explicar las diferencias entre los experimentos y las predicciones teóricas, reconciliando de esta forma los resultados experimentales y numéricos. La Figura 3 F presenta la comparación, expresada como la media de la deformación de fallo, entre los experimentos realizados en muestras utorreparadas bajo la acción de lubricación y las predicciones teóricas, mostrando una gran concordancia tanto en términos cualitativos como cuantitativos. Esto demuestra la validez del marco teórico, que determina la deformación de fallo como el punto en el que se equilibran las tensiones magnéticas con las tensiones mecánicas en la matriz adhesiva elastomérica, para diseñar el umbral de deformación magnética de las muestras autorreparadas. Ejemplo 4 El material autorreparable conductor es un compuesto que comprende una matriz adhesiva elastomérica, igual que en el ejemplo 1, partículas magnéticas duras igual que en el ejemplo 1, y partículas conductoras. La matriz adhesiva elastomérica y las partículas magnéticas duras son las mismas presentadas anteriormente. Para las partículas conductoras, añadimos nanopartículas de carbono (Vulcan XC72r, tamaño de 50nm, p « 1, 8g/cm3) proporcionadas por Cabot Corp. La preparación de la muestra se inicia mezclando ambos componentes de la matriz adhesiva elastomérica que se mezclan en una proporción de 1:1 (siguiendo recomendaciones del fabricante) . Una vez mezclado el elastómero, se añaden las partículas de negro de humo (NH) hasta alcanzar un 10% en volumen, que es la condición en la que el primer submaterial alcanza sus valores óptimos de conductividad a la vez que proporciona una buena polimerización. El submaterial se mezcla primero manualmente y luego se hace pasar por una jeringuilla con una punta cónica (Nordson, 22G) con el fin de conseguir una completa homogeneización y disminución de agregados. A continuación, se añaden partículas magnéticas duras hasta alcanzar una fracción en volumen del 30% sobre el producto final. El material definitivo se mezcla hasta alcanzar una distribución homogénea de las partículas. A continuación, se obliga a fluir otra vez a través de la jeringa con la boquilla para eliminar la posible concentración de partículas que pueda aparecer. Finalmente, el material se vierte en un molde de ABS donde es desgasificado durante 20 minutos con el fin de eliminar la presencia de burbujas de aire en su interior. Finalmente, se introduce en un horno a 90 °C durante 2h. Tras este proceso de curado, la muestra es desmoldeada y se procede a su magnetización siguiendo la metodología descrita en los apartados anteriores. Ejemplo 5 Se realizan pruebas de caracterización mecánica sobre el material conductivo utorreparable definido en Ejemplo 4. Las muestras se someten a ensayos de tracción uniaxial siguiendo el procedimiento utilizado en el Ejemplo 3. En estos ensayos y para medir la evolución de las propiedades eléctricas durante la deformación y la fractura, las mordazas se aíslan eléctricamente para no interferir con el óhmetro (RM-335 804, RS-PRO) . Los ensayos experimentales se realizan sobre tres tipos de muestras: vírgenes, magnetizadas y autorreparadas (misma descripción que en el Ejemplo 3 pero incluyendo las partículas conductoras de acuerdo con el Ejemplo 4) . Los resultados se muestran en la Figura 4. La Figura 4A muestra la evolución directa tanto de la tensión como de la resistencia eléctrica frente a la deformación para una muestra virgen. Esta resistencia aumenta continuamente con la deformación hasta llegar a la fractura, momento en el que cambia bruscamente adoptando valores infinitos. En la Figura 4B se presenta el comportamiento de las muestras vírgenes, magnetizadas y autorreparadas. El comportamiento mecánico de estos materiales es el mismo que el observado en el Ejemplo 3 para los materiales autreparables sin partículas conductoras. Además, también se observa una respuesta de autorreparación en términos de propiedades eléctricas. En general, estos resultados demuestran que el nuevo material propuesto supera las dos principales limitaciones actuales del estado del arte: - Materiales conductores blandos: Limitación de los cambios eléctricos rápidos y bruscos a la deformación mecánica, que sólo son posibles en condiciones de ruptura, limitando el uso del sensor a una sola vez. - Materiales autorreparables blandos: Fuerte limitación relacionada con la necesidad de una fuente externa para activar el proceso de auto-curación, evitando la posibilidad de materiales de autorreparación autónomos. Además, el número de ciclos de reparación es limitado.

Publicaciones:

ES2958141 (02/02/2024) - A1 Solicitud de patente con informe sobre el estado de la técnica

Eventos:

En fecha 07/07/2022 se realizó Registro Instancia de Solicitud

En fecha 07/07/2022 se realizó Admisión a Trámite

En fecha 07/07/2022 se realizó 1001P_Comunicación Admisión a Trámite

En fecha 08/07/2022 se realizó Superado examen de oficio

En fecha 10/03/2023 se realizó Realizado IET

En fecha 13/03/2023 se realizó 1109P_Comunicación Traslado del IET

En fecha 02/02/2024 se realizó Publicación Solicitud

En fecha 02/02/2024 se realizó Publicación Folleto Solicitud con IET (A1)

Pagos:

07/07/2022 - Pago Tasas IET

Fuente de la información

Parte de la información aquí publicada es pública puesto que ha sido obtenida de la Oficina de Propiedad Industrial de los diferentes países el 29/04/2024 y por lo tanto puede ser que la información no esté actualizada.Parte de la información aquí mostrada ha sido calculada por nuestro sistema informático y puede no ser veraz.

Privacidad

Si considera que al información aquí publicada afecta a su privacidad y desea que eliminemos la información aquí publicada envíe un email a info@patentes-y-marcas.com o rellene el formulario que encontrará aquí.Información sobre el registro de patente nacional por MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621

El registro de patente nacional por MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621 fue solicitada el 07/07/2022. Se trata de un registro en España por lo que este registro no ofrece protección en el resto de países. El registro MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621 fue solicitada por UNIVERSIDAD CARLOS III DE MADRID mediante los servicios del agente Ángel Pons Ariño. El registro [modality] por MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621 está clasificado como C08L 83/04,C08K 3/38,C08K 3/11,H01F 1/01 según la clasificación internacional de patentes.

Otras invenciones solicitadas en la clasificación internacional de patentes C08L 83/04,C08K 3/38,C08K 3/11,H01F 1/01.

Es posible conocer invenciones similares al campo de la técnica se refiere. El registro de patente nacional por MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621 está clasificado con la clasificación C08L 83/04,C08K 3/38,C08K 3/11,H01F 1/01 por lo que si se desea conocer más registros con la clasificación C08L 83/04,C08K 3/38,C08K 3/11,H01F 1/01 clicar aquí.Otras invenciones solicitadas a través del representante ÁNGEL PONS ARIÑO

Es posible conocer todas las invenciones solicitadas a través del agente ÁNGEL PONS ARIÑO entre las que se encuentra el registro patente nacional por MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Si se desean conocer más invenciones solicitadas a través del agente ÁNGEL PONS ARIÑO clicar aquí.Patentes en España

Es posible conocer todas las invenciones publicadas en España entre las que se encuentra el registro patente nacional por MATERIAL CONDUCTIVO AUTORREPARABLE. Nuestro portal www.patentes-y-marcas.com ofrece acceso a las publicaciones de patentes en España. Conocer las patentes registradas en un país es importante para saber las posibilidades de fabricar, vender o explotar una invención en España.Patentes registradas en la clase C

Es posible conocer todas las patentes registradas en la clase C (QUIMICA; METALURGIA) entre las que se encuentra la patente MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase C08

Es posible conocer todas las patentes registradas en la clase C08 (COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN) entre las que se encuentra la patente MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase C08L

Es posible conocer todas las patentes registradas en la clase C08L (COMPOSICIONES DE COMPUESTOS MACROMOLECULARES) entre las que se encuentra la patente MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase C08K

Es posible conocer todas las patentes registradas en la clase C08K (UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOS) entre las que se encuentra la patente MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase H

Es posible conocer todas las patentes registradas en la clase H (ELECTRICIDAD) entre las que se encuentra la patente MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase H01

Es posible conocer todas las patentes registradas en la clase H01 (ELEMENTOS ELECTRICOS BASICOS) entre las que se encuentra la patente MATERIAL CONDUCTIVO AUTORREPARABLE con el número P202230621. Conocer las patentes registradas en una clase es importante para saber las posibilidades de registrar una patente en esa misma clase.Patentes registradas en la clase H01F